整车耐久试验内容

车辆可靠性耐久性试验方案

车辆可靠性耐久性试验方案引言在汽车工业中,提高车辆的可靠性和耐久性是非常重要的。

可靠性意味着车辆的各个部件在使用中不会出现故障或失灵;耐久性意味着车辆的各个部件在长期使用后仍能保持其功能和性能。

因此,车辆的可靠性和耐久性试验非常必要。

本文将介绍一种有效的车辆可靠性耐久性试验方案。

车辆可靠性试验方案车辆可靠性试验是检测车辆在正常使用条件下发生故障的能力。

测试可以在道路上或测试场上进行。

该测试包括以下几个方面:1. 辅助设备测试根据车辆类型和车辆使用者的不同需求,对车辆的辅助设备进行多种测试,例如:•空调性能测试:对空调系统在炎热或寒冷的天气条件下进行测试,以确保其在任何天气下都能正常工作。

•倒车雷达测试:对倒车雷达系统进行测试以确保其正常工作并能及时发出警告。

•带载性能测试:对车辆在重载或轻载情况下进行测试,以检测各种情况下的性能表现。

•系统电量测试:对电力系统进行测试,检查电池充电系统和车辆电子控制系统是否正常工作。

通过对车辆辅助设备进行多种测试,可以确保车辆的正常使用。

2. 机械性能测试机械性能测试是车辆可靠性试验中最重要的部分。

该测试主要包括以下内容:•制动系统测试:通过道路不同坡度和不同路面条件测试制动是否正常,并测试制动距离。

制动测试还可以包括紧急制动测试等。

•转向系统测试:测试转向系统在不同道路情况下的性能表现,包括高速和低速转弯测试。

•悬挂性能测试:通过对车辆在不同道路条件下的振动测试检测悬挂系统是否正常。

•车身刚度测试:通过对车架的弯曲、扭曲和拉伸等测试,检测车身的刚度和耐久性。

通过上述测试,可以确保车辆的机械性能达到标准要求,并能满足不同路面和道路条件下的驾驶需求。

车辆耐久性试验方案车辆的耐久性测试是确保车辆在长期使用后仍能保持其总体性能的测试。

它是车辆可靠性试验的继续和完善。

本测试涵盖以下内容:1. 引擎性能测试引擎性能测试是耐久性测试中非常关键的一部分。

通过对引擎在不同环境条件下进行多次测试,可以检测其性能表现及其变化。

1汽车疲劳耐久性道路试验

车辆使用测量-结果

承载结构载荷-行使速度

Distance @ Level of Vehicle speed

Vehiclespeed(km/h)

0

50

100

150

200

Distances (km)

22

车辆使用测量-结果

承载结构载荷-载荷分布

V-speed Distribution of WFT Force

23

车辆使用测量-结果

承载结构载荷-循环载荷

Rainflowof WFT_LF_FxDYPGGMW15531

1.E+08

1.E+07

1.E+06

CycleCounts

1.E+05

1.E+04 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0

Range(kN )

24

车辆使用测量-结果

( i , j 1, 2 ,...... l , h 1, 2 ,...... k )

根据材料的 S-N 曲线计算疲劳损伤,相应与上述载荷的疲劳损伤矩阵 分别为:

D [ D i,j]

( i , j 1 , 2 ,...... l )

d h [ d h,i,j]

( i , j 1 , 2 ,...... l , h 1 , 2 ,...... k )

失效判据 失效分类 -等级

7

汽车疲劳耐久试验

目的和方法

目的 发现总体可靠性问题。这些问题可能在车辆的整个使用寿命 过程中被专业用户所关注; 锁定问题;

评价、确认总体可靠性。

方法

再现用户车辆使用和环境;

1汽车疲劳耐久性道路试验

道路相关技术

道路相关技术

矩阵缩减

道路相关技术

道路相关技术

道路相关技术

37

一般耐久试验开发(方法1)

37

整车耐久试

验 DPG_T 01

一般耐久试验开发(方法1)

37

一般耐久试验开发(方法1)

一般耐久试验开发(方法1)

41

一般耐久试验开发(方法1)

41

一般耐久试验开发(方法1)

车辆使用测量-用途

工程设计 技术要求

认证试验规范开发

可靠性(寿命)、优化设计

耐久、性能预测

发现、消除潜在失效模式

减少售后索赔和召回成本

相关

车辆使用测量-内容

机构调查

客户投诉

开发策略

市场调查

售后服务

车辆使用测量-内容

承载结构载荷道路路面车辆载重

装置和附件的使用车辆用途驾驶习惯

动力传动系统地区交通特点驾驶习惯油品质量•

车辆使用测量-途径和方法

20

使用传动系统

已有信息

用户使用跟踪测量

用户使用调查

车辆使用测量-途径和方法

20

构载荷测量

试车场道路载荷

各地公共道路载荷

数据采集

各种试车场道路

典型公共道路数据采集:非随机- 试验人员随机-当地司机

用户使用调查

各级道路行驶里程及

公共道路分级及典型

乘员和

车CombiTrack

原载荷

加速结构耐久性试验

加速结构耐久试验开发(方法2)

55

加速结构耐久试验开发(方法2)

55

加速结构耐久试验开发(方法2)

55

加速结构耐久试验开发(方法2)

汽车件耐久性测试方案

汽车件耐久性测试方案汽车件的耐久性测试是为了确定汽车件在长期使用中能否保持良好的性能,并能够承受各种恶劣环境和使用条件的考验。

以下是一个汽车件耐久性测试方案的大致框架,供参考:一、测试目标和要求1. 目标:评估汽车件在预定使用寿命内的可靠性和耐久性表现。

2. 要求:确保汽车件在各种条件下能够达到设计要求,并保持长期的性能稳定。

二、测试内容和方法1. 环境适应性测试:测试汽车件在不同的温度、湿度、震动等环境条件下的性能表现。

2. 功能性能测试:测试汽车件在各种使用条件下的性能是否符合设计要求。

3. 耐久性测试:模拟汽车件在长期使用过程中的疲劳和老化情况。

4. 试验方法:根据相关国家和行业标准,选择适当的试验方法和设备进行测试。

三、测试方案和流程1. 确定测试项目和参数:根据汽车件的设计要求和实际使用情况,确定测试项目和相关参数。

2. 设计测试装置和设备:根据测试项目的要求,设计和制作适当的测试装置和设备。

3. 定义测试标准和指标:制定明确的测试标准和指标,用于评估汽车件的性能和耐久性。

4. 进行测试样品的准备:选择一定数量的测试样品,进行相关的预处理和标记。

5. 进行测试:按照预定的测试方案和流程,对测试样品进行相应的测试。

6. 数据分析和评估:收集测试数据,进行数据分析和评估,判断汽车件的耐久性表现。

7. 编写测试报告:总结测试结果,编写测试报告,并提出改进建议和意见。

四、测试安全和注意事项1. 确保测试设备和仪器的安全运行和使用。

2. 严格按照测试流程和操作规范进行测试,避免人为操作失误。

3. 在测试过程中,及时处理可能出现的问题和异常情况。

4. 对测试样品进行适当的防护和保养,保证其在测试过程中的完整性和准确性。

以上是一个汽车件耐久性测试方案的大致框架,具体的测试方案需要根据具体的汽车件种类和使用条件进行细化和完善。

整车研发试验项目(EMC、可靠性等)大全

下图为共模干扰测试FALL数据:

电源线缆与大地之间的寄生电容,使得共模干扰有了回路,干扰噪声通过该电容,流向大地, 在LISN-线缆-寄生电容-地之间形成共模干扰电流,从而被接收机检测到,导致传导超标(这也 可以解释为什么有的主板传导测试时,不接地通过,一夹地线就超标。USB模式下不接地时, 电流回路只能通过L-二极管-负载-热地-二极管-N,共模电流不能回到LISN,LISN检测到的噪声较 小,而当主板的冷地与大地直接相连时,线缆与大地之间有了回路,此时若共模噪声未被前端 LC滤波电路吸收的话,就会导致传导超标) 对共模干扰的整改对策: 1. 加大共模电感感量 2. 调整L-GND,N-GND上的LC滤波器,滤掉共模噪声 3. 主板尽可能接地,减小对地阻抗,从而减小线缆与大地的寄生电容。

学习如春起之苗,不见其日增,而日有所长。

1.4 EMC试验 EMC测试又叫做电磁兼容(EMC),指的是对电子产品在电磁场方面干扰大小(EMI)和抗干 扰能力(EMS)的综合评定,是产品质量最重要的指标之一,电磁兼容的测量由测试场地和测 试仪器组成。汽车EMC试验主要试验项目如下:

1.5 化学分析试验 化学分析试验主要包括ELV整车拆解测试和整车VOC测试以及气味评价。其中ELV测试是指汽 车禁用物质检测,VOC测试是指整车挥发性有机物的检测。

下图为开关电源EMI原理部分:

图中CX2001为安规薄膜电容(当电容被击穿或损坏时,表现为开路)其跨在L线与N线之间, 当L-N之间的电流,流经负载时,会将高频杂波带到回路当中。此时X电容的作用就是在负载与 X电容之间形成一条回路,使的高频分流,在该回路中消耗掉,而不会进入市电,即通过电容的 短路交流电让干扰有回路不串到外部。 对差模干扰的整改对策: 1. 增大X电容容值 2. 增大共模电感感量,利用其漏感,抑制差模噪声(因为共模电感几种绕线方式,双线并绕或 双线分开绕制,不管哪种绕法,由于绕制不紧密,线长等的差异,肯定会出现漏磁现象,即一 边线圈产生的磁力线不能完全通过另一线圈,这使得L-N线之间有感应电动势,相当于在L-N之 间串联了一个电感)

整车启停耐久试验标准-概述说明以及解释

整车启停耐久试验标准-概述说明以及解释1.引言1.1 概述概述部分的内容应该对整车启停耐久试验标准的主要内容进行简要介绍。

可以包括以下几点:在现代社会,汽车已经成为我们生活中不可或缺的重要交通工具。

然而,随着对环境保护意识的增强和对燃油经济性的要求不断提高,整车启停技术应运而生。

整车启停技术是一种能够在车辆停止时自动关闭发动机,并在需要时迅速启动发动机的技术。

它能够有效减少车辆在红灯等停车状态下的燃油消耗和排放,从而提高车辆的能效性。

因此,它被广泛应用于现代汽车中,成为现代汽车节能减排的一项重要技术。

然而,整车启停技术的应用不仅仅需要满足燃油经济性的要求,更需要保证其在长期使用中的稳定性和可靠性。

为了确保整车启停系统的质量和性能,制定一套完善的整车启停耐久试验标准显得尤为重要。

本文将主要介绍整车启停耐久试验标准的相关内容。

首先,将对车辆启停技术进行简要介绍,了解其原理和应用。

接着,将阐述整车启停耐久试验的重要性,包括其对车辆性能和可靠性的影响。

然后,将对目前整车启停耐久试验的现状进行分析,了解其在实际应用中的问题和挑战。

最后,将探讨整车启停耐久试验标准的制定,包括标准的制定方向、主要内容和实施方法等。

通过本文的文章结构安排,希望能够全面了解整车启停耐久试验标准的重要性和需要解决的问题,为今后的标准制定和实施提供参考和指导。

文章结构部分的内容如下:1.2 文章结构本文将按照以下结构进行叙述:2.正文2.1 车辆启停技术简介该部分将对车辆启停技术进行简要介绍,包括其原理、应用领域以及对整车性能的影响等内容。

2.2 整车启停耐久试验的重要性该部分主要探讨整车启停耐久试验在汽车行业中的重要性,包括提升燃油经济性、降低二氧化碳排放量、减少环境污染等方面的优势。

2.3 目前整车启停耐久试验的现状该部分将对目前整车启停耐久试验的现状进行分析,包括现有试验方法、设备和标准,并探讨其在实际应用中的问题和挑战。

2.4 整车启停耐久试验标准的制定该部分将详细介绍整车启停耐久试验标准的制定情况,包括标准的制定目的、参与制定的机构和专家、标准的内容和要求等,并对标准的制定过程进行分析和讨论。

车辆可靠性耐久试验方案

车辆可靠性耐久试验方案1. 背景车辆可靠性耐久试验是对汽车在不同条件下的使用过程进行模拟测试,从而分析车辆在长期使用过程中可能出现的问题,评估车辆的可靠性和耐久性。

车辆可靠性耐久试验对于汽车制造商和消费者来说都具有重要意义,它能有效地检测并提高车辆的品质,保证消费者的安全和权益。

2. 目的本文档的目的是制定一份车辆可靠性耐久试验的方案,以确保测试准确、可靠,并对汽车制造商和消费者提供有价值的信息。

3. 内容3.1 测试项目为了充分验证汽车的可靠性和耐久性,本试验方案包括以下项目:1.路面试验:对道路条件不同的路面进行测试,包括光滑路面、不平路面、砾石路面、下坡路面等,其中不平路面按照ISO8041标准进行测试。

2.加速试验:检验车辆加速性能,包括0-100km/h加速时间和跑道试验等。

3.高温试验:用高温环境测试车辆耐受程度,包括长时间高温试验和高温起动试验等。

4.低温试验:用低温环境测试车辆耐受程度,包括冷启动试验和长时间低温试验等。

5.高海拔试验:检验车辆在高原地区的适应性,包括高海拔起动试验。

6.轮胎试验:检验车辆轮胎的耐久性能,包括轮胎磨损试验和轮胎冲击试验。

7.长时间行驶试验:对车辆的整车性能和所有部件进行长时间行驶试验。

3.2 测试标准本试验方案测试所依据的标准如下:1.国家质量监督检验检疫总局强制性CCC认证标准;2.国际标准化组织(ISO)发布的汽车零部件和汽车总成的试验标准;3.国际电气电子工程师协会(IEEE)发布的相关标准。

3.3 测试设备本试验方案所需的测试设备包括:1.轮式汽车或轨道车辆:用于车辆行驶试验;2.标准化测试场地:包括路面试验场、高低温试验场、高海拔试验场、轮胎试验场等;3.电子测试仪器:用于测试车辆的电子控制系统和辅助电子设备等。

3.4 测试流程本试验方案的测试流程如下:1.制定测试计划:确定测试项目、测试标准、测试设备和测试流程;2.按计划进行测试:在各场地按照标准进行测试,记录测试数据;3.数据处理和分析:对测试数据进行处理和分析,得出结论并制定对应的改进计划;4.修改改进并重复测试:在改进计划的基础上进行重复测试,确保改进的有效性。

汽车疲劳耐久性试验

ch1 ch2 ch3

...

...

ch1 ch2

ch3 ch3

...

...

27

加速结构耐久试验开发

数据采集和分析 (续)整车一般耐久性试验

雨流计算 -原始雨流

雨流计算 -似然估计

10000

ch1

1000

Count Cycles

10000 100

1000

10Count Cycles1 0

100 10

1

1

4

2 3

6 5

8

9

7

01 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22

? 累积塑性/疲劳损伤是由循环载荷引起的。

18

道路相关技术

? 基于疲劳损伤等效的道路相关

假设车辆的某零件在其整个使用寿命里程的疲劳载荷 的 l 级单参数 (变 程—循环次数)雨流矩阵为:

Range (kN)

12

用户车辆使用测量-结果

承载结构-循环载荷

10000

1000

nt u o

C 100

s cle y

C 10

1

0 40 80 120 160

Strain(ue)

10000

1000

t

n

u

o C

100

s

ycle C

10

1

90% ile Estimate 90% Upper bound 90% Lower bound

60.0le Estimate

Cycles

0.1CyclesCount1

50.0le Estimate

100

汽车厂是怎样做疲劳耐久性试验的?

汽车厂是怎样做疲劳耐久性试验的?汽车耐久性试验是为了考核整车、系统、子系统和零部件可靠性的一组试验,疲劳耐久寿命是耐久性试验考核的重点。

在车辆开发领域,耐久性、疲劳、寿命和可靠性这几个概念常常混为一谈,其实他们是有联系又有区别的。

· 汽车的耐久性是指其“保持质量和功能的使用时间”,一般汽车企业对整车耐久性的要求都是XX年或XX万公里,为了达到整车的耐久性,就需要整车、系统、子系统和零件分别满足各自的耐久性要求。

·疲劳是指试件或构件材料在交变应力与交变应变的作用下,裂纹萌生、扩展,直到小片脱落或断裂的过程称为疲劳。

汽车在行驶时不断受到来自路面不平而引起的路面冲击载荷,同时还受到转向侧向力、驱动力和制动力的作用。

这些力一般都随着时间发生变化。

另外,汽车发动机本身也是一个振动源。

因此,汽车在行驶过程中处于一个相当复杂的振动环境中,其各个零部件一般都会受到随着时间发生的应力、应变的作用。

经过一定的工作时间,一些零部件就会发生疲劳损坏,出现裂纹或断裂。

据统计,汽车90%以上的零部件损坏都属于疲劳损坏。

· 可靠性是指产品在规定条件和规定时间内产品可能完成规定功能(可靠的/存活),可能完不成规定功能(不可靠的/失效)。

因此,可靠度是产品在规定条件,规定时间内,完成规定功能的概率。

· 汽车及其零部件的失效寿命是个随机变量,具有统计性质,一般而言,符合2参数威布尔分布,或者高斯分布。

一般采用B10寿命来评估汽车及其零部件的寿命,即要求汽车零部件达到这个寿命时发生失效的概率为10%,或者说可靠度为90%。

目前,轿车的设计寿命一般是16万公里。

很多汽车零部件的设计寿命(B10寿命)就是16万公里。

也可以这样理解,一大批汽车零部件中,达到设计寿命(B10寿命)时要求有90%的产品还能够正常工作。

所以现代可靠性的概念已经包括了汽车耐久性的概念。

为了使汽车产品具有需要的工作寿命和可靠性,行业内已经广泛采用了一套设计、分析和试验的流程。

汽车整车试验实验报告(3篇)

第1篇一、实验目的本次实验旨在通过汽车整车试验,验证汽车在各项性能指标上的表现,包括动力性能、经济性能、制动性能、操控稳定性、噪声水平、平顺性等,以评估汽车的整体质量、可靠性和安全性。

二、实验背景随着我国汽车工业的快速发展,汽车性能测试已成为汽车研发和生产的重要环节。

通过对整车进行全面的性能试验,可以确保汽车在实际使用中满足消费者的需求,提高汽车的品质和市场竞争力。

三、实验内容1. 实验车辆本次实验车辆为一款国产中型轿车,搭载1.5T涡轮增压发动机,配备6速自动变速器。

2. 试验项目(1)动力性能试验① 最高车速试验:测试汽车在特定路段上所能达到的最高车速。

② 加速性能试验:测试汽车从静止起步到特定车速的加速时间及加速距离。

③ 爬坡性能试验:测试汽车在特定坡度上的爬坡能力。

(2)经济性能试验① 油耗试验:测试汽车在特定工况下的油耗水平。

② 续航里程试验:测试新能源汽车在满电状态下的续航里程。

(3)制动性能试验① 制动距离试验:测试汽车从特定车速到完全停止所需的距离。

② ABS制动试验:测试汽车在ABS系统作用下,制动距离和制动稳定性。

(4)操控稳定性试验① 转向试验:测试汽车在高速和低速下的转向性能。

② 操稳性试验:测试汽车在直线行驶、弯道行驶和紧急制动时的稳定性。

(5)噪声水平试验测试汽车在行驶过程中的噪声水平,包括发动机噪声、轮胎噪声和风噪。

(6)平顺性试验测试汽车在行驶过程中的平顺性,包括车身振动和座椅振动。

3. 试验条件(1)试验道路:选择清洁、干燥、平坦的沥青或混凝土路面。

(2)气象条件:试验当天天气晴朗,气温适宜。

(3)车辆状态:试验车辆技术状态良好,轮胎气压、胎面花纹高度、制动、转向性能及发动机工作状态等符合要求。

四、实验结果与分析1. 动力性能试验(1)最高车速:实验车辆在特定路段上达到的最高车速为200km/h。

(2)加速性能:实验车辆从静止起步到100km/h的加速时间为8.5秒,加速距离为35米。

汽车试验厂可靠性耐久试验方法

4.做好试验准备

①明确试验承担者 决定试验任务由那些人员承担,做到分工 明确,责任到人,尤其在野外试车时,需要组织一支精干的试 车队伍。 ②落实试验经费 保障试验工作的各项使用经费。 ③配置试验设备 对已有仪器、设备进行计量标定,对新购置 的仪器、设备做好调试工作,确保试验数据正确可靠。

①定时截尾试验 到规定的时间停止试验。 ②定数截尾试验 到规定的失效判断数停止试验。

二、可靠性试验内容

1.确定试验对象

不同的试验对象,其可靠性试验的方法、试验样品的 数量、以及采集数据的方式也不同。

对于价廉、通用的重要零部件,取较多的试验样品,以 提高数据的置信水平;

对于价格昂贵的关键零部件,只能取少量样品; 对于复杂的总成、部件,由于样品数量的限制,只能用 一些主要的参数作为评价可靠性的指标。例如发动机台架 的可靠性试验,除了结构强度外,主要测试功率、转矩、 排放、油耗等指标。

(2)非破坏性试验 这种试验是在不破坏产品的基础上而 获得可靠性数据。其中包括以非破坏性方法查明产品潜在的 缺陷,如采用超声波、声发射、射线、探伤剂、磁性等各种 无损检测手段,查找产品是否存在缺陷,从而排除故障源。 这种检测、试验方法适用于制造阶段对材料及其零部件的质 量检验,也可以对外加工的贵重产品进行抽样检验。

3.3 按照试验条件分类

按照试验所给予的条件,可分为常规性寿命试验、加 速寿命试验、强制老化试验、临界试验、特定环境和路面 条件下的试验。

(1)常规性寿命试验 按照规定的使用条件,对汽车或 零部件进行寿命试验。这种试验可以是连续工作,也可以 是间断工作。所谓规定的使用条件,就是根据产品设计要 求,采用接近或类似于实际使用条件的实验。这种试验方 法的特点是试验周期较长,但实验结果较为真实。

汽车整车耐久性的试验分析

汽车整车耐久性的试验分析摘要:伴随汽车市场竞争不断激励,为降低汽车开发成本,积极响应汽车市场需求,应该强化汽车整车耐久性,可以在保证汽车质量的同时,做好整车耐久性试验,具有实际应用价值。

以下本文就基于具体实例,进行汽车整车耐久性试验分析。

关键词:汽车耐久性;汽车;耐久性试验引言汽车耐久性试验,在汽车生产企业中对其产品质量至关重要,是提高汽车开发质量的重点。

以下本文对此做具体介绍。

1.汽车耐久性试验的意义汽车耐久性试验是指在汽车规定的使用以及维修条件下,为确保汽车整车可以达到某种技术以及经济指标极限时,对其完成的规定功能能力进行试验。

汽车整车耐久性试验,可以为汽车产品的研究、设计等多个部分提供有效可靠的数据资料,也可以有效分析失效样品,并找出失效原因与汽车整车开发中的薄弱环节,并对此能够采取相应的对策,有效避免汽车行驶中因道路强化问题而引起的故障失真。

汽车产品开发中,科学的耐久性试验,可以保证汽车耐久性质量,提高汽车产品可靠性。

2.浅析汽车整车耐久性试验方法汽车整车耐久性试验,可以根据其试验方式的不同分为道路耐久性、虚拟耐久性、台架道路模拟三种方法,主要内容如下:2.1道路耐久性试验在汽车整车耐久性试验中,对车轮上力以及扭矩、车辆关键零部件的应力与在道路上的应变。

其中,试车场道路耐久性中,根据样车在试车场内的耐久损伤,对于其在不同道路模拟试验台架上,可以根据特定试验规范驾驶汽车,对车轮疲劳损伤进行分析【1】;在试车场的耐久性试验中,其应用的主要道路保留高速路、石路、摇摆路、破损路、搓板路等,根据这些道路模拟车辆在使用中的最恶劣工况环境,采集实际使用数据,调整路面车速和循环数量,考核汽车整车的耐久性能。

对于公共道路的耐久性试验中,可以让车辆在公共道路上根据人们的开车习惯,针对以山路、乡村公里、国道、高速路、城市道路、以及省道等典型道路的耐久性测验,根据驾驶员驾驶习惯,让其在周围道路中选择合适的里程分配比例,进行耐久性试验。

离合器整车耐久试验要求

离合器整车耐久试验是为了验证离合器在整车使用过程中的耐久性能和可靠性。

以下是离合器整车耐久试验的一般要求:

1.试验条件:试验应在符合国家标准的试验条件下进行,包括温度、湿度、气压等环境因素。

2.试验车辆:试验车辆应符合国家相关标准,包括车型、发动机型号、变速器型号等。

3.试验内容:试验内容应包括离合器的工作循环次数、工作时间、工作负荷、工作温度、工作转速等参数的测试,以及离合器的磨损、变形、裂纹等耐久性能测试。

4.试验标准:试验应按照国家相关标准进行,包括离合器的技术要求、试验方法、判定标准等。

5.试验数据:试验数据应记录完整、准确,包括试验车辆的基本信息、试验参数、试验结果等。

6.试验结果:试验结果应进行分析和评估,包括离合器的寿命、耐久性能等指标的评估,以及离合器故障的原因分析等。

7.试验报告:试验报告应包括试验目的、试验方法、试验结果和结论等内容,应符合国家相关标准的要求。

总之,离合器整车耐久试验是为了验证离合器在整车使用过程中的耐久性能和可靠性,试验应按照国家相关标准进行,记录完整、准确的试验数据,并进行分析评估,得出结论,为离合器的设计和制造提供参考。

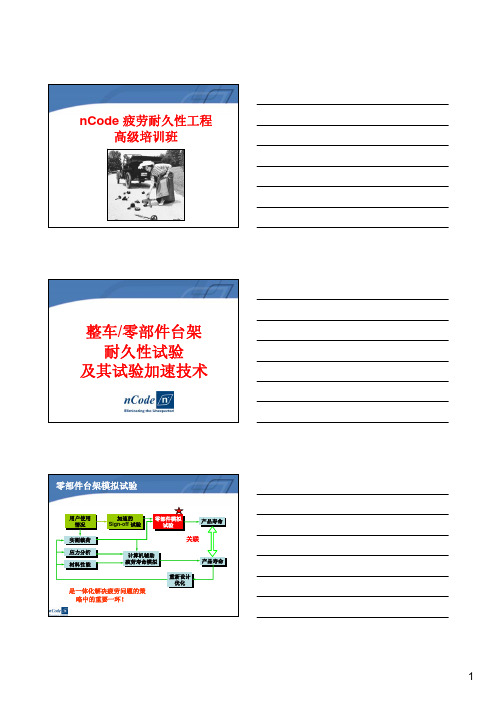

Part-III 整车零部件台架耐久性试验及其试验

nCode 疲劳耐久性工程高级培训班整车/零部件台架耐久性试验及其试验加速技术零部件台架模拟试验是一体化解决疲劳问题的策略中的重要一环!重新设计优化重新设计优化零部件模拟试验零部件模拟试验计算机辅助疲劳寿命模拟计算机辅助疲劳寿命模拟用户使用情况用户使用情况实测载荷实测载荷应力分析应力分析材料性能材料性能产品寿命产品寿命关联产品寿命产品寿命加速的Sign-off 试验加速的Sign-off 试验台架试验的好处•可重复的试验环境•易对试验进行监控•通过比较试验对设计参数变化进行评价•早期检验零部件的性能•可能能实现试验加速•验证理论模型•...根据实测的载荷及响应信号,在实验室里重现实际工况,模拟零部件的性能及寿命进行台架试验的好处:台架试验时也可进行数据采集!做哪些台架试验?•能模拟道路试验的台架试验•能一定程度评价零部件耐久性能的试验•模拟损伤最严重的,要看车辆的特点•。

不要做和实际工况无关的试验!实验室负责人的困境•预先预测台架试验大概需要多长时间,费用大概多少?•高效地利用试验台•判断被要求做的试验是否是一个不合理的试验•在试验开始前,使用疲劳编辑技术“合法地”加速试验•“合法地”过滤掉试验台不能模拟的高频•…要求的疲劳寿命要长,但试验结果必须尽快出来!疲劳分析能够帮助...How should we test in lab?From P.G. or Field to Test RigCustomer Usage Test TrackIndividualSurfaces, EventsTest RigWhat Do We Want From A Durability Test?•Durability test that ’s suitable for the item in question: a component, sub-assembly, or a whole vehicle•Test must replicate the same failuremechanisms as seen in the real world•Test should be representative of the realloading environment•Test should be accelerated where possible to reduce project time scales and costs•Test specification can be used in FE based virtual test or real physical testTest Synthesis –Route MapDeterministicRandom Quasi-static Dynamic Uniaxial Multiaxial Test Synthesis Frequency DomainTime DomainPeak-Valley DomainDynamic Time Series Load Scaling Uniaxial Signal / Fatigue Fatigue Editing Accelerated Testing •PSD random •Sine sweep •Sine on random •Peak valley extraction•Block load sequence•Statistical exceedence•Constant amplitude•Is it proportional i.e. dominant plane?•Multiaxial peak valleyextraction •Buffered fatigue editing •Remote parameter simulation test •Proving ground •Increase frequency of Time SeriesVibration Load Scaling Deterministic and StochasticDeterministic StochasticLoad ScalingLoad Scaling•Scaling up the load will reduce the test duration exponentially.•Target life is influenced by endurance limit and onset of local plasticity as well as dynamic response of component•Scaling should be used with extreme care to avoid local yielding and changing the load paths•Not suitable for most inertia reacted testsScaled RangeOriginal RangeReal DurationTest DurationWhere b is the Basquin Exponent (gradient of SN curve)This is only approximate!Load ScalingPositive •Maintains Sequence •Maintains Phase between multiple channels •Maintains FrequencyContentNegative•Amplitude is not maintained (may affect the failure mechanism)Increasing Load FrequencyIncrease loading frequency •Doubling the frequency will half the test time•Limit acceleration to max 1/3first mode naturalfrequency•Not suitable for inertia reacted tests1/3 * natural frq Increase loading frequencyPositive•Maintains Amplitude •Maintains Sequence •Maintains Phase between multiple channels Negative •Frequency is not maintained (cannotconsider dynamicresponse)Peak valley extractionPeak valley extractionWhat is it?•Remove non peak or valley points in the signal and reduce the length of the signal in order to accelerate the fatigue test•Frequency may be re-adjusted after peak-valley extraction“峰谷”点非“峰谷”点360 Points36 PointsPeak valley extractionWhat is the method based on?•Fatigue damage is calculated by cycles which are constituted by peak and valley points“峰谷”点非“峰谷”点Peak valley extractionPositive•Maintains Amplitude •Maintains Sequence•Test can be acceleratedsignificantly, typical 90%reduction in signal length•‘Gate’small cycles on range, rainflow or fatigue contribution •Be care with slew rates, etc. Negative:•Frequency is not maintained (cannot consider dynamicresponse)•Phase between multiplechannels is not maintained (so, not suitable for multiaxial)Constant amplitude Cantilever: actual load change Cantilever: simple test loadConstant amplitudeWhat is it?•Replace variable load with a constant amplitude sinusoidal load, and test the component for afixed number of cycles or until failure occurs •Sometimes called “bogey test”Constant amplitudeWhat is the method based on?• a concept of equivalent damage•Normally increase the load to accelerate the testConstant amplitudeEquivalent damage based S-N curveΔS1ΔS2Νf1Νf2D1=1/Nf1 D2=1/Nf2Nf1 cycles of ΔS1 range is equivalent to Nf2 cycles of ΔS2 range.Both make the component failureConstant amplitudeHow can calculate equivalent amplitude or lading cycles?•Assume the slope of SN curve•Estimate the accumulated damage in a component over the life of the vehicle•Specify the number of test cycle for sinusoidal load, and use equivalent damage to calculate the load amplitude •Or specify the amplitude of the sinusoidal load, and use equivalent damage to calculate the number of cycle Constant amplitudeDetermine amplitude from specified cycle numberD=sum(Di)D=N ×D ΔSNf ΔS N cycles 1 repeatΔS?D ΔS = 1/Nf Constant amplitudeDetermine cycle number from specified amplitudeD=sum(Di)D=N ×D ΔSNf ΔS N? cycles 1 repeatΔS D ΔS = 1/NfConstant amplitudeFrequency of test load•As quick as possible, say 10Hz? Constant amplitudePositive•Total damage ismaintained•Test is simple•Test can be accelerated significantly Negative•Damage distribution is not maintained (may changefailure mode)•Frequency is notmaintained (cannotconsider dynamicresponse)•Not suitable for multiaxialAn exampleCase Study 1: Durability TestBackground•Need: Create a durability test•Analysis: Create durability test specification for chassis component testing based on proving ground data–Steering knuckles and control arms–Constant amplitude lab test–Equivalent damage•How many cycles?•What size cycles?•Current Process: Infield with Excel; very manual and step-by-step •Challenges–Reduce time required to analyze proving ground loads data.–Promote standard processes for analyzing those loads.–Make sure input data are clean.•Solution: GlyphWorks SignalCase Study 1: Durability TestResults•Report–Contains results anduser inputs traceability–Archivable as Worddocument or Web page•Lab test–100,000 cycles @ +/-load–Equivalent damageCase Study 1: Durability TestValueValue:•Results are given in an archivable report.•Process is easily repeated by non-experts.•Massive reduction in analysis time and effort:Engineer:“Took the analysis time required from 2 days to 5 minutes.”Engineer:“Get the right answers without all the manual processing, and all the results are given in archivable reports.”Manager:“90% reduction in time; this kind of time savings is unheard of. The time that was eliminated was all the tedious work that made it hard to focus on the engineering.”Block loading Cantilever: actual load change Cantilever: block loadingblock loadingWhat is it?•Replace variable load with a block loading thatconsists of several constant sinusoidal load with different amplitude, and test the component for a fixed number of cycles or until failure occursblock loadingWhat is the method based on?•Rainflow cycle counting (a concept of equivalent damage and equivalent damage distribution)•Normally can accelerate the test withoutincreasing load (only gating out small amplitude loading cycles)block loadingPrinciple: rainflow cycle countingblock loadingHow can we obtain block loading time history?•Rainflow cycle counting with several bins (say, 8)•Gating out small amplitude cycles (damagecalculation is needed for appropriate gate)•Use constant amplitude cycles to representcycles for each bin. Frequency can be as high as possible•Combine all time histories obtained for each bin (normally in the order from small to largeamplitudes)block loadingNo gatingblock loadingGating out the first binblock loadingPositive•Total damage ismaintained•Damage distribution is maintained•Test is simple•Test can be accelerated significantly with gatingout small amplitude cycles Negative•Frequency is notmaintained (cannotconsider dynamicresponse)•Cycle sequence is not maintained•Not suitable for multiaxialHistogram editing Cantilever: actual load changeHistogram editingWhat is it?•Replace variable load with an equivalent re-constructed time history load for testingHistogram editingWhat is the method based on?•equivalent damage and equivalent damage distribution•Normally can accelerate the test withoutincreasing load基于损伤的直方图编辑技术思路•用应变或应力法,对循环直方图进行疲劳分析,获得对应的损伤直方图•比较循环和损伤直方图,在循环直方图中将那些无损伤循环移走(将循环数置0 即可)•根据编辑后的循环直方图重构一个只有“峰谷”的随机时域信号,作为载荷控制信号•对重构的信号再进行疲劳计算,比较编辑前后的疲劳寿命基于损伤的直方图编辑技术思路重构的应变信号0000.050.10.150.20000000应变 (uE)RESPREG.DACSample = 204.8Npts = 44Max Y = 681.9Min Y = -1152时间 (秒)z 重构时域信号:-Range-mean 雨流矩阵-Max-min 雨流矩阵-Markov 矩阵-不规则因子组合录自不同时间的时域信号信号重构Histogram editingPositive •Total damage is maintained •Damage distribution is maintained •Test can be accelerated significantly Negative•Frequency is not maintained (cannot consider dynamic response)•Cycle sequence is notmaintained •Not suitable for multiaxialMulti-channel Peak ValleyExtractionMulti-axial peak valley extraction•Maintains phaserelationship betweenmultiple channels bykeeping points thatcorrespond with a peak orvalley in a differentchannel•Ordinary peak valleywould apply all peaks /valleys simultaneouslytherefore changing theload paths•‘Gate’small cycles多通道信号的峰谷值抽取编辑前•一个应变响应信号response•四个驱动加速度信号g01,g02,g03,g04•信号点数:8000多通道信号的峰谷值抽取编辑后•不设门槛值•编辑后信号点数:7449多通道信号的峰谷值抽取•采用45.3%门槛值•编辑后信号点数:598Resultant / Critical Plane Analysis •Proportional multi-axial, or caseswith a dominant fatigue plane•Establish critical plane•Eliminate non-damaging channels•Determine a single drive channelwith fixed proportions betweeninputs or align component on theuniaxial test rig at a given angle Resultant Load PlaneMulti-axial peak valley extraction Pos:•Maintains Amplitude •Maintains Sequence •Maintains Phase between multiple channels Neg:•Frequency is not maintained (cannot consider dynamic response)•Only suitable forproportional multi-axialloadsTime-domain damage editing =编辑前编辑后试验加速技术的基本原理•根据响应信号预估疲劳寿命•用响应信号的损伤结果编辑驱动信号•编辑原理为原始响应信号和浓缩后的响应信号的损伤值和损伤分布(损伤直方图)保持不变时间关联损伤编辑技术•基于时间-疲劳损伤概念•计算应变响应信号的时间-损伤分布图•损伤可用S-N 或e-N 方法计算•用时间-损伤分布图同步移去响应和驱动信号中的无损伤或损伤小于某一门槛值的信号段•插入一个递减或连接信号,避免在连接处有一个突然的信号跳跃•可用于单通道或多通道加载时间-疲劳损伤图•每一循环周产生的损伤值对分至组成循环周的“波峰”和“波谷”•叠加所有的循环获取损伤分布图应变时域信号(4个循环)时间-损伤图11223344时间-疲劳损伤图时间-损伤图应变时域信号同步移去响应和驱动信号中的无损伤信号段•用时间-损伤图同步移去响应和驱动信号中的无损伤或损伤小于某一门槛值的信号段•插入一个递减或连接信号,避免在连接处有一个突然的信号跳跃编辑前后的驱动信号比较•编辑前信号长度39 秒•编辑后试验时间8 秒Fatigue damage editingPositive•Maintains Amplitude•Maintains Sequence•Maintains Phase between multiple channels •Maintains Frequency content•Typical acceleration 50-80% depending on amount of damage to be retained and number of failurelocations assessed•Can be used with uniaxial or multiaxial fatigue solvers一个疲劳加速实例经过疲劳编辑原先需要114 天的车体疲劳模拟试验被缩短到15 天,节省试验费用$235,000 美元!疲劳试验加速分析做台架试验需要什么?•所要模拟的道路谱(这很重要!)•道路谱数据处理软件•台架试验加速软件•台架试验控制软件•。

浅析整车耐久性试验计划方法

第8卷第9期 黑龙江科学V〇l.8 2017 年 5 月HEILONGJIANG SCIENCE M ay2017浅析整车耐久性试验计划方法李浪(广州汽车集团股份有限公司汽车工程研究院,广州511434)摘要:本文重点介绍整车耐久性试验方法以及分类,并且结合耐久性试验进行说明,提出整车开发研究流程以及认证试验的方法。

关键词:整车;耐久性试验;计划方法中图分类号:U467. 1文献标志码:A文章编号:1674 -8646(2017)09 -0012 -02Analysis on the method of vehicle durability testLI Lang(Automotive Engineering Research Institute,Guangzhou Automotive Group Co.,Ltd.,Guangzhou511434, China) Abstract :This paper focuses on the vehicle durability test method and classification,and combined with the durability test to illustrate the vehicle development research process and certification test method.Key words :Vehicle;Durability test;Planning method1整车耐久性试验的主要方法在进行整车耐久性试验的开始阶段应对整体的试 验方法进行全面考虑,并对试验的过程进行认真分析,还要重点分析和考虑这些试验中可能遇到的一些问 题,根据相关的认证以及风险问题,将试验的重点放置 在考察整车的认证体系上,这样就能够真正达到试验 的有效性,实现试验对整车的高效安全使用、及时发现 并处理各种故障、准确维修各种状况的目的。

汽车整车耐久性试验的研究与分析

汽车整车耐久性试验的研究与分析汽车是人们生活中不可或缺的一部分,而汽车的质量直接关系到人们的生命财产安全,因此汽车的质量问题备受关注。

汽车整车耐久性试验是汽车品质检验的一项重要内容,试验的结果直接影响汽车生产厂家的声誉和销售量。

本文将从什么是整车耐久性试验、为何要进行整车耐久性试验、整车耐久性试验的方法及过程、整车耐久性试验的评估指标、如何改善整车耐久性等方面,分析汽车整车耐久性试验的研究与分析。

一、什么是整车耐久性试验?整车耐久性试验,简称耐久性试验,一般指在特定的工况下,通过模拟汽车行驶的各种情况(如高温、低温、高海拔、高湿度等环境条件,坡路、颠簸路面、高速公路、市区道路等路面条件),对汽车的各种部件进行长时间的持续性试验,以评估汽车在不同工况下的使用寿命及产品质量。

二、为何要进行整车耐久性试验?整车耐久性试验的目的在于模拟汽车在各种复杂的环境和路况下的实际使用情况,通过对汽车的各种性能指标的测试和分析,发现汽车的弱点、缺陷和不足,以便制定改善方案和提高汽车品质。

通过整车耐久性试验,可以使汽车生产企业了解汽车在各种实际使用情况下的性能表现,从而提高汽车的品质和可靠性。

三、整车耐久性试验的方法及过程1、试验方法整车耐久性试验一般可分为实车试验和道路模拟试验两种方式。

实车试验通过实际行驶道路,对车辆进行试验,其试验结果真实可靠。

但实车试验不仅试验成本高,周期长,而且存在安全隐患。

因此,道路模拟试验成为一种比较经济、安全可靠的试验方法。

道路模拟试验可以采用仿真试验、辐射试验或者附加试验等多种方式,其优点在于试验全程可控,能够模拟各种实际道路的路况和环境,可以完成较为精确的试验。

2、试验过程整车耐久性试验过程中,需要对汽车的各个部件进行全面的测试和评估,包括车身、转向、悬挂、制动、发动机、变速器、轮胎、车灯、雨刷器等。

在试验过程中,需要采集裸车数据、设备数据以及环境数据,并对其进行分析。

同时,还要不断对汽车各部分进行检查、调整和更换,以确保汽车始终处于最佳状态。

轻型汽车耐久性试验

试验前准备

试验目的明确

明确耐久性试验的目标,如评估车辆在特定条件下的性能、检测 潜在的故障模式等。

试验计划制定

根据试验目的,制定详细的试验计划,包括试验条件、测试设备、 测试程序和数据收集与分析等。

车辆选择与准备

选择符合试验要求的轻型汽车,确保车辆处于良好的技术状态,并 进行必要的检查和准备工作。

确保产品质量

耐久性试验是汽车制造商确保产品 质量的重要手段,通过试验可以发 现和解决生产过程中的质量问题, 提高产品的整体质量。

试验的历史与发展

历史

自20世纪初汽车工业兴起以来,耐久性试验就成为了汽车制造的重要组成部分。早期的耐久性试验主要依靠人工 测试,随着科技的进步,自动化测试逐渐取代了人工测试。

试验后处理与评估

数据整理与分析

01

对收集到的数据进行整理和分析,提取有关车辆性能

的关键信息,如磨损、振动、噪声等。

结果评估与解释

02 根据数据分析结果,对车辆的性能进行评估,识别潜

在的问题和改进点。

报告编写与提交

03

编写耐久性试验报告,总结试验过程和结果,并提出

相应的建议和改进措施。

04

轻型汽车耐久性试验的挑战与解决方案

考虑多种使用工况

根据轻型汽车的不同使用工况,如城市道路 、高速公路、山区等,进行针对性的耐久性 测试。

05

轻型汽车耐久性试验的发展趋势与展望

智能化试验设备的应用

智能化试验设备提高了试验效率

随着科技的不断发展,智能化试验设备在轻型汽车耐久性试验中得到广泛应用。这些设备 采用先进的传感器、控制器和执行器,能够自动化地完成试验任务,大大提高了试验效率 。

试验过程

通过对车辆的行驶系统、制动系统、传动系统及 电气系统进行严格的测试和评估,找出潜在的问 题和改进点。

车门耐久试验(盐雾)

目录1. 主题内容和适用范围 (1)2. 原理 (2)3. 所用产品的化学成分 (2)3.1. 在酸环境中的盐溶液 (2)3.2. 灰尘 (2)4. 使用的试验设备 (3)5. 操作方法 (4)6. 试验结果的表达 (5)附件1 (6)附件2 (7)附件3 (8)附件4 (9)附件5 ................................................................................................................... . 10 7. 标准演变和引用文件 .. (11)7.1. 标准演变 (11)7.2. 引用文件 (11)7.3. 等效于 (11)7.4. 等同于 (11)7.5. 关键词 (11)1.主题内容和适用范围本试验方法的目的在于:对模拟车辆日常使用的车门的机械装置的腐蚀\磨损和老化状态的试验方法,试验设备,物理—化学条件和操作方式进行定义。

车门的机械装置,是指以下部件:玻璃升降器;门锁;车门止动器;联锁装置;铰链;内外开门操纵装置;后视镜;注:这些试验的目的是使车门机械装置加速老化。

2.原理试验是使安装在按照批量条件完全装备或批量条件下具有代表性装配的车门上的车门机械装置,在一个耐久试验台上,在下列规定的各种环境限制中进行一个循环的试验。

第一种:环境温度23°C± 5°C,湿度:50%± 10%。

第二种:盐溶液,环境温度为8 5°C± 2°C。

第三种:盐溶液,环境温度为23°C± 5°C,和灰尘。

第四种:环境温度为85°C± 2°C,灰尘。

第五种:环境温度为85°C± 2°C。

第六种:环境温度为-40°C± 2°C。

工程机械整车耐久性试验与寿命预测

工程机械整车耐久性试验与寿命预测工程机械整车耐久性试验与寿命预测摘要工程机械整车的耐久性是其在使用过程中经受各种力和环境条件下保持稳定运行的能力,它直接关系到机械整车的使用寿命。

本文通过整理归纳工程机械整车的耐久性试验方法,探讨了对机械整车耐久性进行预测的可行性及方法。

详细介绍了整车耐久性试验的必要性和目的,以及试验过程中常见的试验方法和实施步骤。

同时,论文还对整车的寿命进行了预测和分析,提出了提高整车寿命的一些建议。

通过对工程机械整车耐久性试验和寿命预测的研究,可以为机械整车的设计和制造提供参考,为提高工程机械整车的使用寿命和性能提供技术支持。

关键词:工程机械,整车耐久性试验,寿命预测第一章引言工程机械是指用于各种建筑工程、采矿、冶金、交通运输等领域的机械设备,包括挖掘机、装载机、推土机等多种类型。

随着我国国民经济的发展和建设工程的推进,工程机械市场需求量逐步增加。

因此,提高工程机械整车的使用寿命和稳定性变得尤为重要。

工程机械整车的耐久性试验是评价该机械在工作过程中能否稳定运行的重要手段。

通过在试验台架上对机械整车进行各种模拟试验,可以检测机械整车的结构强度、动力性能和使用安全性,确定机械整车的寿命。

耐久性试验是一项复杂的工作,涉及到多个方面的考虑和研究,对提高工程机械整车的质量和性能具有重要意义。

本文将通过整理归纳工程机械整车耐久性试验的方法和技术,探讨对机械整车耐久性进行预测的可行性及方法。

通过对机械整车的寿命预测和分析,为提高整车的使用寿命和性能提供技术支持。

第二章整车耐久性试验的必要性和目的2.1 整车耐久性试验的必要性整车耐久性试验是工程机械整车设计和制造过程中必须进行的验证工作。

通过对机械整车在各种工况和环境条件下的试验,可以检测机械整车的性能和结构是否满足设计要求,是否具有足够的可靠性和安全性。

整车耐久性试验是评价机械整车可靠性的重要手段,也是寿命预测和改进的基础。

2.2 整车耐久性试验的目的整车耐久性试验的目的是验证机械整车在实际工作中的可靠性和稳定性。