引线键合工艺及其影响因素的研究完整版新

键合引线悬空的引线键合工艺研究

键合引线悬空的引线键合工艺研究唐家霖;崔洁;柳青【摘要】键合引线悬空的引线键合工艺是在传统引线键合结束后直接将键合引线与管脚分离,从而得到引脚悬空的芯片;分离后的键合引线的一端悬空,可以用于作为芯片与外部电路实现电气互联的引脚,而无需通过引线框架上的引脚实现与外部电路的电气互联,该工艺方法不破坏引线框架可使得引线框架循环利用降低封装成本,通过悬空的一端键合引线与外部电路互连减小了封装体积.【期刊名称】《电子工业专用设备》【年(卷),期】2016(045)008【总页数】4页(P5-8)【关键词】引线键合;键合引线;键合引线悬空【作者】唐家霖;崔洁;柳青【作者单位】中国电子科技集团公司第四十五研究所,北京 100076;中国电子科技集团公司第四十五研究所,北京 100076;中国电子科技集团公司第四十五研究所,北京 100076【正文语种】中文【中图分类】TN405.96集成电路的生产总体上包括材料制备与加工、芯片制造、封装三大环节。

其中,芯片封装工艺主要包括减薄、划切、粘片、烘烤固化、清洗、键合、塑封、切筋等不同工序。

其中键合是把芯片上电极与金属引线框架一一对应连接起来的焊接工艺。

其原理为热压超声焊接,主要包括一焊点的球焊与二焊点的楔形焊接。

球焊是在键合用引线通常为金线的末端烧成一定大小的焊球,通过劈刀将焊球压在有一定焊接温度的芯片电极上同时利用超声换能装置的高频振动将焊球焊接在芯片电极上;楔形焊接是利用劈刀的特殊结构将键合用引线楔入引线框架的管脚上;线弧是利用引线键合设备键合头的高精密动作控制形成满足不同封装要求的线弧形状。

其工艺流程见图1所示。

近些年来,芯片封装技术的发展速度逐渐加快,主要具有以下几个典型特点:(1)封装工艺的简化。

由于材料技术的不断发展以及封装工艺的不断创新简化了传统的封装工(2)封装器件的小型化与集成化。

随着电子设备智能化,微型化的市场需求不断加大,使得各类封装器件向着小型化、集成化的趋势发展。

03 1 1 引线键合工艺

电子制造技术基础夏卫生副教授/博士1连接与电子封装中心材料科学与工程学院推荐图书IC Package Structure(IC结构图)TOP VIEW SIDE VIEW Lead Frame 引线框架Gold Wire金线Die Pad芯片焊盘Epoxy银浆Mold Compound 环氧树脂第三章元器件的互连封装技术什么是引线键合工艺及对比工艺应用例主要参数/设备性能检测方法劈刀参数第一节引线键合技术Review电子工程中最早采用的互连技术是钎焊,为适应微电子产业微细化的要求,已经开发并广泛使用的互连技术有以下三种:引线键合技术、载带自动焊技术和倒装焊技术。

在微电子封装中,互连技术对器件性能的影响是很关键,特别是芯片互连对电子器件的长期使用的可靠性影响很大。

半导体器件的失效大约有1/4到1/3是由芯片互连导致。

在半导体加工制造领域,引线键合是芯片封装过程的一种主要电互连方式。

该技术以其成本低、操作简单等优点占据了芯片封装领域70%份额。

电子封装始于IC晶片制成之后,包括IC晶片的粘结固定、电路连线、密封保护、与电路板之接合、模组组装到产品完成之间的所有过程。

Review电子封装常见的连接方法:引线键合(Wire Bonding,WB)载带自动焊(Tape Automated Bonding ,TAB)倒装芯片(Flip Chip,FC),也称为反转式晶片接合或可控制塌陷晶片互连(Controlled Collapse ChipConnection,C4)引线键合(Wire Bonding)什么是引线键合??用金属丝将芯片的I/O端(Inner Lead Bonding Pad: 内侧引线端子)与对应的封装引脚或者基板上布线焊区(Outer Lead Bonding Pad: 外侧引线端子)互连,实现固相焊接过程.原理:◆采用加热、加压或超声能破坏表面氧化层和污染,产生塑性变形,◆界面亲密接触产生电子共享和原子扩散形成焊点,◆键合区的焊盘金属一般为Al或者Au等,金属细丝通常为20~50μm直径的Au、Al或者Si-Al丝。

集成电路封装中的引线键合技术探究

集成电路封装中的引线键合技术探究

孙千十

【期刊名称】《电子制作》

【年(卷),期】2015(000)013

【摘要】引线键合技术因其简单的工艺和低廉的造价成为了封装领域的宠儿.其中,球键合以及楔键合是这种技术的两项基本工艺.而球键合因为拥有更多优势而得到更为广泛的重视和使用.随着科技的发展,引线键合技术也在不断地完善和成熟,它将为集成电路封装市场提供更为低廉和优良的封装技术.

【总页数】1页(P97)

【作者】孙千十

【作者单位】临沂大学

【正文语种】中文

【相关文献】

1.叠层芯片引线键合技术在陶瓷封装中的应用 [J], 廖小平;高亮

2.集成电路封装中的引线键合技术 [J], 黄玉财;程秀兰;蔡俊荣

3.Flip Chip技术在集成电路封装中的应用 [J], 高峰

4.FloTHERM仿真技术在提取集成电路封装双热阻模型中的应用 [J], 余昭杰;于迪;任艳;周军连;许实清;杨云

5.大功率IGBT模块封装中的超声引线键合技术 [J], 覃荣震;张泉

因版权原因,仅展示原文概要,查看原文内容请购买。

引线键合(WireBonding)

引线键合(WireBonding)引线键合(Wire Bonding)——将芯片装配到PCB上的方法 | SK hynix Newsroom结束前工序的每一个晶圆上,都连接着500~1200个芯片(也可称作Die)。

为了将这些芯片用于所需之处,需要将晶圆切割(Dicing)成单独的芯片后,再与外部进行连接、通电。

此时,连接电线(电信号的传输路径)的方法被称为引线键合(Wire Bonding)。

其实,使用金属引线连接电路的方法已是非常传统的方法了,现在已经越来越少用了。

近来,加装芯片键合(Flip Chip Bonding)和硅穿孔(Through Silicon Via,简称TSV)正在成为新的主流。

加装芯片键合也被称作凸点键合(Bump Bonding),是利用锡球(Solder Ball)小凸点进行键合的方法。

硅穿孔则是一种更先进的方法。

为了了解键合的最基本概念,在本文中,我们将着重探讨引线键合,这一传统的方法。

一、键合法的发展历程图1. 键合法的发展史:引线键合(Wire Bonding)→加装芯片键合(Flip Chip Bonding)→硅穿孔(TSV)下载图片为使半导体芯片在各个领域正常运作,必须从外部提供偏压(Bias voltage)和输入。

因此,需要将金属引线和芯片焊盘连接起来。

早期,人们通过焊接的方法把金属引线连接到芯片焊盘上。

从1965年至今,这种连接方法从引线键合(Wire Bonding),到加装芯片键合(Flip Chip Bonding),再到TSV,经历了多种不同的发展方式。

引线键合顾名思义,是利用金属引线进行连接的方法;加装芯片键合则是利用凸点(bump)代替了金属引线,从而增加了引线连接的柔韧性;TSV作为一种全新的方法,通过数百个孔使上下芯片与印刷电路板(Printed Circuit Board,简称PCB)相连。

二、键合法的比较:引线键合(Wire Bonding)和加装芯片键合(Flip Chip Bonding)图2. 引线键合(Wire Bonding) VS加装芯片键合(Flip Chip Bonding)的工艺下载图片三、引线键合(Wire Bonding)是什么?图3. 引线键合的结构(载体为印刷电路板(PCB)时)下载图片引线键合是把金属引线连接到焊盘上的一种方法,即是把内外部的芯片连接起来的一种技术。

红外遥控接收放大器引线键合工艺参数对封装质量的影响因素分析

红外遥控接收放大器引线键合工艺参数对封装质量的影响因素分析作者:林桂元来源:《企业技术开发·中旬刊》2015年第02期摘要:红外遥控接收放大器在各种电器上有广泛的应用,文章主要针对红外遥控接收放大器金丝键合主要工艺参数对封装质量影响因素进行简要的分析,并进一步提出引线键合工艺参数对封装质量的影响因素,以供参考。

关键词:红外遥控接收放大器;参数;影响因素中图分类号:TN405 文献标识码:A 文章编号:1006-8937(2015)05-0005-02红外遥控接收放大器是将光探测器(PD)与前置放大器(IC)封装在一起,以实现遥控信号的接收放大。

环氧封装体可滤除可见光干扰,检波输入信号可直接由微处理器译码,方便使用,主要应用于家用电器(电视机、录像机、VCD、DVD卫星接收机、空调器等),用途非常广泛,市场很有前景。

1 红外遥控接收放大器产品结构、主要制作工艺流程及特点①产品内部结构如图1所示。

②红外遥控接收放大器产品制作的主要工艺流程如下:装架→烧结→键合→翻转→封装→电镀→切筋→测试。

③红外遥控接收放大器产品具有如下特点:IC与PD一体式封装,小巧玲珑。

封装体可滤除可见光,抗干扰性能好。

可直接由微处理器译码,方便使用。

2 红外遥控接收放大器引线键合(Wire Bonding)2.1 引线键合工艺引线键合过程是引线(gold line)在热量、压力或超声能量的共同作用下,与L/F发生原子间扩散达到键合的目的。

采用的键合工具是劈刀(capillary),第一焊点为球形,第二焊点为锲形,键合条件为热超声键合,如图2所示。

2.2 引线键合质量判定方法键合质量可通过双面体视显微镜(在40倍率下)进行初步判定,更准确的方法往往通过破坏性实验判定。

常见的破坏性实验有金丝拉力测试(BPT)、金球推力测试即剪切力测试(BST)。

其中影响金丝拉力测试结果的因素除了工艺参数以外,还与金丝参数(纯度、直径大小、延展性、硬度)、吊钩位置、弧线高度等有关。

引线键合工艺参数对封装质量的影响因素分析

引线键合工艺参数对封装质量的影响因素分析引线键合工艺参数对封装质量的影响因素分析目前IC器件在各个领域的应用越来越广泛,对封装工艺的质量及检测技术提出了更高的要求,如何实现复杂封装的工艺稳定、质量保证和协同控制变得越来越重要。

目前国外对引线键合工艺涉及的大量参数和精密机构的控制问题已有较为深入的研究,并且已经在参数敏感度和重要性的排列方面有了共识。

我国IC封装研究起步较晚,其中的关键技术掌握不足,缺乏工艺的数据积累,加之国外的技术封锁,有必要深入研究各种封装工艺,掌握其间的关键技术,自主研发高水平封装装备。

本文将对引线键合工艺展开研究,分析影响封装质量的关键参数,力图为后续的质量影响规律和控制奠定基础。

2. 引线键合工艺WB随着前端工艺的发展正朝着超精细键合趋势发展。

WB过程中,引线在热量、压力或超声能量的共同作用下,与焊盘金属发生原子间扩散达到键合的目的。

根据所使用的键合工具如劈刀或楔的不同,WB分为球键合和楔键合。

根据键合条件不同,球键合可分为热压焊、冷超声键合和热超声键合。

根据引线不同,又可分为金线、铜线、铝线键合等。

冷超声键合常为铝线楔键合。

热超声键合常为金丝球键合,因同时使用热压和超声能量,能够在较低的温度下实现较好的键合质量,从而得到广泛使用。

2.1 键合质量的判定标准键合质量的好坏往往通过破坏性实验判定。

通常使用键合拉力测试(BPT)、键合剪切力测试(B ST)。

影响BPT结果的因素除了工艺参数以外,还有引线参数(材质、直径、强度和刚度)、吊钩位置、弧线高度等。

因此除了确认BPT的拉力值外,还需确认引线断裂的位置。

主要有四个位置:⑴第一键合点的界面;⑵第一键合点的颈部;⑶第二键合点处;⑷引线轮廓中间。

BST是通过水平推键合点的引线,测得引线和焊盘分离的最小推力。

剪切力测试可能会因为测试环境不同或人为原因出现偏差,Liang等人 [1]介绍了一种简化判断球剪切力的方法,提出简化键合参数(RBP)的概念,即RBP=powerA ×forceB×timeC,其中A,B,C为调整参数,一般取0.80, 0.40,0.20。

电镀软金引线键合拉力的影响因素研究①(正式版)

电镀软金引线键合拉力的影响因素研究①杨泽华1,2,任代学2,李超谋2(1.桂林理工大学材料与化学学院,桂林 410082;2.广州杰赛科技股份有限公司,广州 510310)[摘要]利用DOE试验方法,探讨了不同镀金电流密度、镀金厚度、印制板材质、基铜厚度基材、金面平整度等因素对电镀软金邦定拉力的影响,在尽量排除其他干扰因素的情况下,研究了电流密度、镀金厚度、印制板材质、印制板基铜厚度、金面粗糙度对金线超声薄引线键合拉力值的影响,为后续航空、天等军工产品采用引线键合工艺的印制板生产提供了一个优化生产方案。

[关键词] 引线键合;镀金电流密度;印制板材质;粗糙度;[中图分类号] TQ153.1 [文献标识码] AStudy on the factors influencing the bonding force of the soft gold plating wireYang Zehua, 1, 2, 2 and 2 Dai Ren, Li Chaomou(1 materials of Guilin University of Technology and College of chemistry, Guilin 410082; 2 Guangzhou game Polytron Technologies Inc, Guangzhou 510310)Abstract: by using the DOE test method, discusses the effect of different plating current density, plating thickness, printed circuit board material, base copper thickness of substrate, face flatness factors constant tension on plating soft GEIL, to the exclusion of other interference factors, the effects of current density, plating thickness, printed circuit board materials and printed board base copper thickness, face roughness on gold ultrasonic thin wire bond pulling value, provides an optimal production plan PCB production for aviation, Tiandeng military products using wire bonding process.[keyword] wire bonding; gold plating current density; printed circuit board materials; roughness;0 前言引线键合技术以其工艺简单,成品低廉,适用多种封装,并且能够实现高效封装而成为当前微电子封装领域适用最广泛的芯片与基板互联技术之一。

集成电路封装中的引线键合技术研究

集成电路封装中的引线键合技术研究摘要:本文以集成电路封装系统为研究对象,对其中的引线键合技术的工艺内容进行研究分析。

在简要介绍引线键合技术基础的前提下,分析多种类型的键合技术,并重点在键合技术基础条件上,就温度、时间、键合工具、引线材料、键合机理这四方面内容进行细化说明。

关键词:集成电路;封装处理;引线缝合引言集成电路封装技术,受到电气设备高速发展的影响,在行业领域与科技条件的带动下,呈现出了高速率的发展条件。

为了适应整体行业的发展状态,需要对其中的技术条件进行升级,尤其在键合技术内容中,需在简要介绍基本概念内容的基础上,引出整体技术应用要点,为相关研究提供参阅材料。

一、引线键合技术概述引线键合技术,将技术细线作为材料与技术基础,通过对热、压力、超声波等能量条件的利用,实现金属引线与基板焊盘之间的紧密焊合状态。

此项技术,是芯片技术领域中极为常见的技术手段,是维护电力互联状态、执行信息通信功能的基础性技术条件。

在理性的控制状态下,引线与极板之间,会出现电子共享或原子扩散,并在联众金属间,出现原子量级的键合状态。

功能属性上,引线键合技术,将核心元件作为工作对象,对其行使导出与引入功能,以此展示自身技术条件在集成电路封装中的技术应用价值。

二、多类型键合技术分析集成电路的设置,可以分为多道操作工艺,并在磨片、划片、装片、烘箱、键合、塑封等多项技术工序中,完成整体的技术管理。

在IC封装技术条件下,芯片与引线之间的连接状态,是电源与信息号连接的基础,在连接方式上,呈现出倒装焊、载带自动焊、引线键合三种技术类型。

在应用条件上,引线键合表现出明显的技术优势。

而在传统封装条件下,引线键合技术也表现出一定的特异化内容,通常会使用球形焊接的流程工艺形式。

球形焊接技术,首先要设置第一点焊接,并将其位置固定在芯片表面。

然后通过线弧的成型处理,引导出第二点焊接,并将其设置在引线框架或者基板的表面。

技术原理上,通过离子化的空气间隙,引导出“电子火焰熄灭”现象,并在形成金属球的过程中,产生所谓的自由空气球,表现出技术条件下独有的特征属性。

引线键合工艺介绍及质量检验

引线键合工艺介绍及质量检验引线键合工艺是一种广泛应用于电子元器件制造的连接技术,它通过金属引线的熔融连接实现芯片与外部电路的连接。

这种工艺具有高可靠性、低成本、高生产效率等优点,因此在电子产业中得到广泛应用。

本文将详细介绍引线键合工艺的过程、质量检验方法及其应用实例。

准备:包括芯片贴装、引线框架设计、选择合适的引线材料和键合设备等。

键合:通过加热或超声波能量使金属引线与芯片和外部电路键合。

检测:对键合后的产品进行外观和功能性检测。

封装:将检测合格的产品进行封装,以保护其内部电路并提高可靠性。

质量检验是保证引线键合工艺成品质量的重要环节。

以下是一些建议的质量检验步骤和方法:外观检测:通过目视或显微镜检查产品外观,判断是否有键合不良、毛刺、断线等问题。

功能性检测:利用检测仪器进行电气性能测试,确保产品在规定范围内正常运行。

X光检测:利用X光无损检测技术对产品内部结构进行观察,以发现潜在的内部缺陷。

可靠性测试:进行环境试验、寿命测试等,以评估产品的长期性能和可靠性。

微处理器封装:在微处理器封装中,引线键合工艺用于将芯片与外部电路进行连接,以确保微处理器能够正常工作。

传感器制造:在传感器制造中,引线键合工艺用于将敏感元件与信号处理电路进行连接,以提高传感器的精度和可靠性。

医疗设备制造:在医疗设备制造中,引线键合工艺用于将电子元件与医疗器械进行连接,以确保医疗器械的安全性和有效性。

引线键合工艺作为电子元器件制造中重要的连接技术,具有不可替代的地位。

通过对其工艺过程的了解和对其质量检验方法的掌握,有助于提高电子元器件制造的整体水平和产品的可靠性。

随着科技的不断发展,我们有理由相信,引线键合工艺将继续在未来的电子产业中发挥重要作用。

超声引线键合点是指通过超声波振动将金属导线与芯片或基板连接起来的连接点。

超声引线键合点的形态包括圆形、椭圆形、扁平形等,其中圆形是最常见的形态。

超声引线键合点的形态受多种因素影响,如键合工艺参数、金属导线材料、芯片或基板材料等。

引线键合详解.概要

第二章

2.1纯金属

金丝:广泛用于热压和热声焊,丝线表面要光滑和清洁以保证强度和防止丝线堵 塞,纯金具有很好的抗拉强度和延展率,高纯金太软,一般加入约5-10 ppm 重量的 Be或者30-100 ppm的Cu,掺Be的引线强度一般要比掺Cu的高10-20% 。 铝丝:1. 纯铝太软而难拉成丝,一般加入1% Si 或者1% Mg以提高强度。 2. 室温下1% 的Si 超过了在铝中的溶解度,导致Si的偏析,偏析的尺寸和数量取 决于冷却数度,冷却太慢导致更多的Si颗粒结集。Si颗粒尺寸影响丝线的塑性,第 二相是疲劳开裂的萌生潜在位置。 3. 掺1%镁的铝丝强度和掺1% 硅的强度相当。 4. 抗疲劳强度更好,因为镁在铝中的均衡溶解度为2%,于是没有第二相析出。 铜丝:1.最近人们开始注意铜丝在IC键合中的应用, 2.便宜,资源充足, 3.在塑封 中抗波动(在垂直长度方向平面内晃动)能力强, 4.主要问题是键合性问题, 5.比金 和铝硬导致出现弹坑和将金属焊区破坏, 6.由于易氧化,要在保护气氛下键合。

第二章 线材

2.1 纯金属 2.1.1 金丝 2.1.2 铝丝 2.1.3 铜丝

第三章 键合

3.1 键合方式 3.1.1 球形键合 3.1.2 楔形键合 3.1.3 比较 3.2 键合设备

3.3 键合工具 3.3.1 楔形劈刀 3.3.2 毛细管劈刀 3.4 键合点设计 3.4.1 输入因素 3.5 键合参数 3.6 键合评价 3.7 细间距能力比较 3.8 弧度走线方向

第四章 失效

4.1 键合失效 4.1.1 焊盘清洁度 4.1.1.1 卤化物 4.1.1.2 镀层涂覆时的污染 4.1.1.3 硫 4.1.1.4 多种有机物污染 4.1.1.5 其他导致腐蚀或者破 坏可键合性的物质 4.1.1.7 人为因素 4.1.2 焊盘产生弹坑 4.1.3 键合点开裂和翘起 4.1.3.1 开裂原因 4.1.4 键合点尾部不一致 4.1.5 键合点剥离 4.1.6 引线框架腐蚀

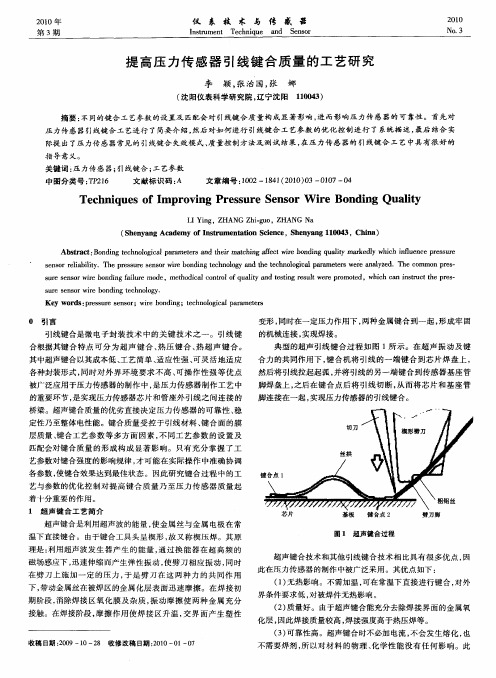

提高压力传感器引线键合质量的工艺研究

摘要 : 不同的键 合工 艺参数 的设 置及 匹配会对 引线键 合质 量构成显 著影响 , 而影响压 力传感 器的 可靠性 。首 先对 进 压力传感 器引线键合 工艺进 行 了简要介 绍, 然后对如何进 行 引线键 合工 艺参数 的优 化控 制进行 了系统描 述 , 最后 结合 实

际提 出了压力传感 器常见的 引线键合 失效模 式、 质量控制 方法及测 试结果 , 压力传感 器的 引线键 合 工艺 中具 有很好 的 在

其 中超声键合 以其成本低 、 工艺简单 、 适应 性强 、 可灵 活地适 应

合力 的共同作用下 , 合机 将 引线 的一端 键合 到芯 片焊 盘上 , 键 然后将 引线拉起起弧 , 并将 引线 的另一端 键合到传感 器基座 管

脚 焊盘上 , 之后在 键合 点后 将 引线切 断 , 从而 将芯 片和 基座 管

LIYi ng,ZH ANG ig Zh —uo,ZHANG Na

( hn a gA a e f n t mett nSin e S e y n 10 3 hn ) S ey n c dmyo s u nai c c , h n a g1 04 ,C ia I r o e

脚连接 在一起 , 现压 力传感器 的引线键合 。 实

艺参数对键合强度 的影 响规律 , 才可能 在实 际操 作 中准确协 调

各参数 , 使键 合效果达到最佳状 态 。因此 研究键 合过程 中的工 艺与参数 的优化 控制 对提 高键 合质 量乃 至压 力传 感器 质量 起 着十分重要 的作用 。

指导意义。

关键词 : 压力传感器 ; 引线键 合 ; 工艺参数

中 图 分 类 号 :P 1 T26 文 献 标 识码 : A 文 章 编 号 :0 2—14 ( 0 0 0 0 0 0 10 8 1 2 1 )3— 17— 4

引线键合工艺

MEMS器件引线键合工艺(wire bonding)2007-2-1 11:58:29以下介绍的引线键合工艺是指内引线键合工艺。

MEMS芯片的引线键合的主要技术仍然采用IC芯片的引线键合技术,其主要技术有两种,即热压键合和热超声键合。

引线键合基本要求有:(1)首先要对焊盘进行等离子清洗;(2)注意焊盘的大小,选择合适的引线直径;(3)键合时要选好键合点的位置;(4)键合时要注意键合时成球的形状和键合强度;(5)键合时要调整好键合引线的高度和跳线的成线弧度。

常用的引线键合设备有热压键合、超声键合和热超声键合。

(1)热压键合法:热压键合法的机制是低温扩散和塑性流动(Plastic Flow)的结合,使原子发生接触,导致固体扩散键合。

键合时承受压力的部位,在一定的时间、温度和压力的周期中,接触的表面就会发生塑性变形(Plastic Deformation)和扩散。

塑性变形是破坏任何接触表面所必需的,这样才能使金属的表面之间融合。

在键合中,焊丝的变形就是塑性流动。

该方法主要用于金丝键合。

(2)超声键合法:焊丝超声键合是塑性流动与摩擦的结合。

通过石英晶体或磁力控制,把摩擦的动作传送到一个金属传感器(Metal“HORN”)上。

当石英晶体上通电时,金属传感器就会伸延;当断开电压时,传感器就会相应收缩。

这些动作通过超声发生器发生,振幅一般在4-5个微米。

在传感器的末端装上焊具,当焊具随着传感器伸缩前后振动时,焊丝就在键合点上摩擦,通过由上而下的压力发生塑性变形。

大部分塑性变形在键合点承受超声能后发生,压力所致的塑变只是极小的一部分,这是因为超声波在键合点上产生作用时,键合点的硬度就会变弱,使同样的压力产生较大的塑变。

该键合方法可用金丝或铝丝键合。

(3)热超声键合法这是同时利用高温和超声能进行键合的方法,用于金丝键合。

三种各种引线键合工艺优缺点比较:1、引线键合工艺过程引线键合的工艺过程包括:焊盘和外壳清洁、引线键合机的调整、引线键合、检查。

芯片互连-引线键合技术

引线键合技术分类

常用引线键合方式有三种: 热压键合<TCB> 超声键合<USB> 热超声波(金丝球)键<TSB>

热压键合作用机理

利用加压和加热,使金属丝与焊区接触面原子间 达到原子引力范围,实现键合。一端是球形,一 端是楔形 ,常用于Au丝键合。

1

2

压头下降,焊球被锁定在端部中央

在压力、温度的作用下形成连接

3

4

压头上升

压头高速运动到第二键合点,形成弧形

第 一 键 合 点 的 形 状

5

6

在压力、温度作用下形成第二点连接

压头上升至一定位置,送出尾丝

7

8

夹住引线,拉断尾丝

引燃电弧,形成焊球进入下一键合循环

第二键合点

球形焊点

契形焊点

丝球焊点形状

热压球焊点的外观

超声键合作用机理

超声波发生器使劈刀发生水平弹性振动,同时施加向下压 力。劈刀在两种力作用下带动引线在焊区金属表面迅速摩 擦,引线发生塑性变形,与键合区紧密接触完成焊接。常 用于Al丝键合,键合点两端都是楔形 。 热超声键合(金丝球):用于Au和Cu丝的键合。采用超 声波能量,键合时要提供外加热源。

超声压头

Al 丝

加压 超声波(第一次键合)

2. 键合

拉引

3. 定位(第2次键合)

4. 键合-切断

超声键合法工艺过程

超声键合实物图

引线键合接点外形

球形键合

第一键合点

第二键合点

楔形键合

第一键合点

第二键合点

引线键合技术实例

采用导线键合的芯片互连

特点及应用范围

低成本、高可靠、高产量等特点使得WB成为芯片互 连主要工艺方法,用于下列封装: · 陶瓷和塑料BGA、SCP和MCP · 陶瓷和塑料封装QFP · 芯片尺寸封装 (CSP)

引线键合详解ppt课件

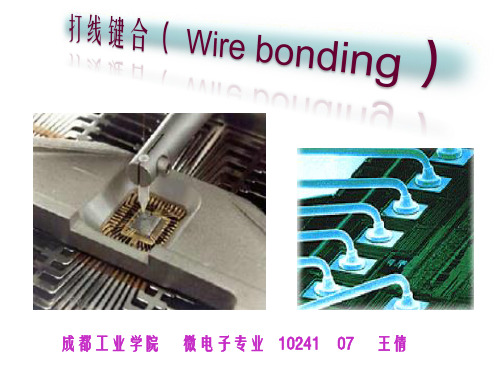

1.3 历史和特点 1957年Bell实验室采用的器件封装技术,目前特 点如下: 已有适合批量生产的自动化机器, 键合参数可精密控制,导线机械性能重复性高 速度可达100-125ms/互连(两个焊接和一个导 线循环过程) 间距达50 um 而高度可低于 劈刀的改进解决了大多数的可靠性问题 根据特定的要求,出现了各种工具和材料可供 选择 已经形成非常成熟的体系

成都工业学院 微电子专业 10241 07 王倩

第一章 概论

1.1 简介 1.2 工艺方法

1.2.1 超 声焊接

1.2.2 热 压焊接

1.2.3 热

声第焊二接章 1.线3 材特点

2.1 纯金属 2.1.1

金丝 2.1.2

铝丝 2.1.3

铜丝

2.2 金属冶金系 2.2.1 Au-

Au系 2.2.2 Au-

4.1.2 焊盘产生弹坑 4.1.3 键合点开裂和翘起

4.1.3.1 开裂原因 4.1.4 键合点尾部不一致 4.1.5 键合点剥离 4.1.6 引线框架腐蚀

4.2 可靠ห้องสมุดไป่ตู้失效

第五章 清洗

4.2.1 IMC的形 成

5.1 概述 5.2 清洗方

法 4.2.1.1 原因

5.2.1

4.2.1.2 疲劳

空洞形成

等第离六子章体清应洗用

4.2.2 丝线弯曲紫外臭氧清洗

6.1 范围5.2.2 6.2 实例

4.2.3 键合点翘 第七章 未来发展

起

4.2.4 键合点腐

蚀

4.2.5 金属迁移

4.2.6 振动疲劳

第一章

1.1 简介

用金属丝将芯片的I/O端与对应的封装引脚或者基板上布线焊区互连,固相焊 接过程,采用加热、加压和超声能,破坏表面氧化层和污染,产生塑性变形,界面亲 密接触产生电子共享和原子扩散形成焊点,键合区的焊盘金属一般为Al或者Au等, 金属细丝是直径为几十到几百微米的Au、Al或者Si-Al丝。

台面型焊盘的引线键合工艺研究

o e at p a swe e ito u e y a l zn h i cplso e m o o p e so o d n uta o i fm s y e p d r nr d c d b nay ig t eprn i e ft r c m r s i n b n i g, l s n c h r b n i ga dt em o o i o dn . no d rt v i e h nc l a a et o dn a s t eul a o i o r o d n n r s ncb n ig I r e a o dm c a ia m g ob n igp d , h t s ncp we h o d r

声 键 合 、 热 超 声 键 合 原理 进 行 了分 析 , 对 台 面 型 焊 盘 的 工 艺适 应 性 给 出 了建 议 。 使 用 热 超 声 键 合

工 艺进行 台面型焊盘 的引 线键合 需要 尽 可能降低超 声功率 ,避 免键合 焊 盘的机械损伤 ,并通过 平 衡其 他各 变量保 证键合 点的 强度 。侧 重于热超 声键合 工 艺的应 用 ,分析 台 面型焊 盘与热超声键合

金丝引线键合的影响因素探究

金丝引线键合的影响因素探究1.引言1.1 概述概述部分的内容可以包括对金丝引线键合的简要介绍和对本文研究的背景进行说明。

在电子封装技术中,金丝引线键合技术是一种常用的方法,用于连接芯片与封装基板之间的金属引线。

金丝引线键合技术具有高可靠性、高密度和低功耗等优点,因此在集成电路(IC)的制造过程中得到广泛应用。

然而,金丝引线键合的质量和性能受到许多因素的影响,如金丝材料、焊接参数、设备条件等。

因此,深入了解金丝引线键合的影响因素,并探索如何优化这些因素对键合质量和性能的影响,对于提高金丝引线键合工艺的可靠性和效率具有重要意义。

本文将针对金丝引线键合的影响因素展开研究,通过综合分析文献和实验数据,探讨金丝引线键合的定义、原理以及主要影响因素。

通过对这些影响因素的分析和比较,我们将为金丝引线键合工艺的优化提供有力的理论支持和实践指导。

最后,通过总结金丝引线键合的影响因素,并对未来研究方向进行展望,本文旨在为金丝引线键合技术的发展和应用提供参考,为相关领域的研究人员和工程师提供借鉴和启示。

同时,希望通过本文的研究成果,能够促进金丝引线键合技术的进一步改进,提高键合质量和性能,推动电子封装技术的不断发展。

1.2文章结构文章结构部分的内容可以包括以下几个方面:1.2 文章结构本文将按照以下结构展开对金丝引线键合的影响因素进行探究:第一部分是引言部分,对本文的背景和目的进行介绍。

首先,我们会概述金丝引线键合的重要性和应用场景,以引起读者的兴趣。

其次,我们会明确文章的结构,向读者说明本文将围绕哪些主题进行讨论。

最后,我们会明确本文的目的,即希望通过探究影响金丝引线键合的因素,为相关领域的研究和应用提供指导。

第二部分是正文部分,将详细介绍金丝引线键合的定义和原理,并分析影响金丝引线键合的因素。

首先,我们会给出金丝引线键合的定义,并阐述其基本原理和工作原理,以帮助读者了解金丝引线键合的基本概念。

接着,我们会系统地探究影响金丝引线键合的因素,包括但不限于金丝的材料特性、键合参数的选取、键合过程的控制等。

引线键合中第一点勾线力的影响因素

影 响勾线 力的因素包 括键合 工艺参数 、 键合引 线的材料性能 和线径 、线弧形状以及勾线位置等【 I 明 白这些 因素如何 影响勾 线力 ,对于 引线键合 质量

的优化 和管控具 有 积极的意 义 。因此本文 将根据理

论分 析和实 际测量结 果 ,着重讨论 封装结 构 、线弧

高度和 勾线 位置对 第一 点勾 线力的 影响 。

fco sa e t gt er s l. s d o oht e r tca ay i n cu l e t wef u dt t a ka i gsr cu e a t r f ci e u tBa e n b t o ei n lssa d a t a s, o n c g n tu t r , n h h t ha p

宗 飞,黄 美权 ,张 汉 民, 刘赫 津 ,孙 娟 ,张 天吉 吉

( 飞思 卡 尔 半导 体 ( 国 )有 限 公 司 ,天 津 3 0 8 ) 中 0 3 5

摘

要 :勾线拉 力测试是 评估引线键合 质量的一种主要 方法 , 同时影响测试结果的 因素有很 多。 文

章通过理 论分析和 实 际测量 ,发现封 装结构 、 线弧高度和 勾线位 置对 第一 焊点的 勾线 力有显著影

关 键 词 : 勾 线拉 力测 试 ;影 响 因素 ; 第一 点 勾 线 力 ;封 装 结 构 ; 线 弧 高度 ; 勾 线 位 置

中图分类号 :T 3 59 N 0. 4

文献标识码 :A

文章编号 :18 .0 0( 0 1 0 —020 6 117 2 1 ) 40 1—5

Afe tn c o so i ePu r ei i eBo di f ci gFa t r f W r l Fo c W r n ng n

引线键合详解

键合头镀层:

锥体角度(C.A.)主要影响到达键合位置的能力,

光滑涂层

尤其是细间距情况下以及到达第二点的距离。

•较长的使用寿命,

•要进行抛光,

•使得第二键合点光亮,

• 减少金属的残留和聚集

粗糙的涂层

•仅仅内斜面抛光,

•第二键合点强度高,

•第一键合点光亮 •提高超声能作用

பைடு நூலகம்

30/20 degree C.A 平颈

Au-Au 系:1. 金丝线与金焊盘键合最可靠, 2. 没有界面腐蚀和金属间化合物形成, 3. 即使进行冷超声也能形成键合, 4. 热压和热声焊很容易进行, 5. 表面污染严重影响热压焊的可键合性 Al-Al 系:1. 极其可靠,无IMC,无腐蚀,

2. 超声键合更好 Cu-Al 系:1. 在富铜的一边,会有5种IMC形成, 于是失效和Au-Al系相似。 2. 但是IMC的生长较慢,无柯肯达尔效应。 3. 但是由于脆性相CuAl 2 生长,剪切强度在150-200oC 会降低。 4. 在300-500oC, 键合强度显著降低,由于 总的IMC厚度增加。 5. 铜氧化物层的存在会提高可靠性。 6. 氯的污染会导致腐蚀

成都工业学院 微电子专业 10241 07 王倩

第一章 概论

1.1 简介 1.2 工艺方法

1.2.1 超声焊接 1.2.2 热压焊接 1.2.3 热声焊接 1.3 特点

第二章 线材

2.1 纯金属 2.1.1 金丝 2.1.2 铝丝 2.1.3 铜丝

2.2 金属冶金系 2.2.1 Au-Au系 2.2.2 Au-Al 系 2.2.3 Au-Cu系 2.2.4 Au-Ag 系 2.2.5 Al-Al 系 2.2.6 Al-Ag 系 2.2.7 Al-Ni 系 2.2.8 Cu-Al 系

基于光学引线键合(photonic wire bonding) 的大规模光子集成技术研究

基于光学引线键合(photonic wire bonding) 的大规模光子集成技术研究随着信息技术的高速发展,光子集成技术逐渐成为未来通信和计算领域的重要研究方向。

光学引线键合(Photonic Wire Bonding)作为光子集成领域的一项关键技术,为实现大规模光子集成提供了可能。

本文将深入探讨基于光学引线键合的大规模光子集成技术的研究进展及其应用前景。

一、光学引线键合技术概述光学引线键合技术是一种基于光学连接的光子集成技术,其主要原理是利用高精度光学系统,将光波导、光纤等光电子元件进行精确对接和键合,实现光信号的高效传输。

该技术具有以下优点:1.高速传输:光学引线键合技术可以实现光信号的高速传输,满足未来通信和计算领域对高速、大容量数据传输的需求。

2.低损耗:与传统的光电子连接技术相比,光学引线键合技术具有较低的插入损耗和耦合损耗,提高了光信号的传输效率。

3.高密度集成:光学引线键合技术可实现高密度的光子集成,有助于减小光电子设备的体积,降低成本。

4.灵活性:光学引线键合技术适用于多种光电子材料和器件,具有较强的灵活性和通用性。

二、大规模光子集成技术研究1.光子集成电路设计:为实现大规模光子集成,研究人员需要设计具有高度集成和互连功能的光子集成电路(PIC)。

通过采用光学引线键合技术,可以在PIC中实现光波导、调制器、探测器等光电子器件的高效集成。

2.光学引线键合工艺:为实现高质量的光学引线键合,研究人员需要开发高性能的光学引线键合工艺。

这包括高精度对准、低损伤键合、高温稳定性等关键工艺参数的优化。

3.键合材料研究:键合材料是光学引线键合技术的核心组成部分。

研究人员需要寻找具有高透光性、低热膨胀系数、良好力学性能的键合材料,以提高光学引线键合的可靠性和稳定性。

4.键合结构设计:针对不同光电子器件的特点,研究人员需要设计合适的键合结构,以满足高速、高效、高密度集成的需求。

三、应用前景基于光学引线键合的大规模光子集成技术具有广泛的应用前景,主要包括以下几个方面:1.通信领域:光学引线键合技术可用于实现高速光通信系统中光电子器件的集成,提高系统的传输容量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成都电子机械高等专科学校毕业论文题目引线键合工艺及其影响因素的研究研究引线键合工艺及其影响因素__着重金丝球键合分析内容提要引线键合就是用非常细小的线把芯片上焊盘和引线框架(或者基板)连接起来的过程。

金线焊接工艺,是引线键合工艺的一种。

它是利用金线将芯片上的信号引出到封装外壳的管脚上的工艺过程。

本文主要探讨集成电路封装中金丝球键合工技术以及影响因素。

关键字引线键合工艺热超声焊球形焊接步骤引线键合线弧技术影响因素 WB与塑封的关系目录绪论一………………………………………………………集成电路封装测试工艺流程简介▲前道工艺▲后道工艺贴膜注模研磨激光打印抛光烘烤晶片装裱电镀切割电镀后烘烤第二道外观检查料片装裱焊片切割银浆烘烤去粘等离子清洗拣装焊线(wire bond)第四道检查第三道外观检查测试,包装,出货二…………………………金丝球焊线机简述2.1 …………………………………引线键合工艺介绍2.2…………………………………引线键合机的介绍2.2.1…………………………键合机校正系统设计与实现金球引线键合(Gold Ball Wire Bonding)循序渐进的键合工艺2.2.2 …………………………………………………………校正系统设计2.2.2.1……………………………………………………伺服系统校正2.2.2.2……………………………………图像系统校正(PRS)2.2.2.3…………………………………………物料系统校正(MHS)2.2.2.4……………………………………热台压板电动机校正2.2.2.5………………………………………前后导轨电动机校正2.2.2.6…………………………………………进出料电动机校正2.2.2.7………………………………………键合头十字坐标校正2.2.2.8 ………………………………………EFO打火高度校正2.2.2.9 ……………………………………………USG校正2.2.2.10…………………………………………键合压力校正三.…………………………………………………引线键合的质量检测3.1……………………………………对键合焊球形貌外观检测3.1.1…………………………………………………两键合点的形状3.1.2…………………………………………键合点在焊盘上的位置3.1.3……………………………………键合点根部引线的变形情况3.2…………………………对键合点引线与焊盘的粘附情况的测试3.2.1……………………………………………Intermetallic实验3.2.2…………………………………………………Cratering 实验3.2.3……………………Wire pull Test ( 破坏性键合拉力测试 )四.分析金线焊接的影响因素五.浅谈金丝球键合对注模的影响致谢参考文献绪论集成电路的封装就是指安装半导体集成电路芯片用的外壳,它不仅起着安放、固定、密封、保持芯片和增强电热性能的作用,而且芯片上的接点用导线连接到封装外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接,从而实现内部芯片与外部电路的连接。

因为芯片必须与外界隔离,以防止空气中的杂质对芯片电路的腐蚀而造成电气性能下降。

另一方面,封装后的芯片也更便于安装和运输。

由于封装技术的好坏还直接影响到芯片自身性能的发挥和与之连接的PCB(印制电路板)的设计和制造,因此它是至关重要的。

集成电路封装过程中,引线键合工艺是用线将芯片上的信号引出到封装外壳的管脚上建立有效的电气连接的工艺过程。

封装工艺发展到今天,主要有以下几种封装形式:SLP,SOIC,TSSOP,QFP,BGA,LGA等等封装类型,上面介绍的是一些市场上比较常见的相关芯片的封装方式,随着技术的发展以及生产工艺的成熟,各种新的封装技术将会不断出现,而且新的封装技术也会更可靠,促进行业朝更小,更易操作化的方向发展。

引线和两焊点的的质量和引线线键合机参数设置则是决定引线键合质量的主要因素。

此外,还有诸多因素会对其造成影响。

本文将重点解释键合工艺和影响因素。

第1章芯片封装工艺流程介绍以塑胶封装中SLP的引线键合为例,其步骤依序为:★FRONT OF LINE(前段):TAPE(给整张芯片着膜)→BACK GRINDING(晶片背面磨削)→DETAPE(去出整张芯片上的膜)→WAFER MOUNT(晶片绷膜)→WAFER SAW(切割芯片)→SECOND OPTICAL INSPECTION(第二道视觉检查)→DIE BOND(芯片粘贴)→OVEN(烘烤)→PLASMA CLEAN(氩气清洁)→WIRE BONDER(金线键合)→THIRD OPTICAL INSPECTION(第三道视觉检查)。

★END OF LINE(中段和后段):MOLD(注模)→LASER MARK(激光标注)→PMC OVEN(高温烘烤)→TIN PLATING(纯锡电镀)→ANNEALING(退火)→UVCURE(清洁)→STRIP MOUNT&SAW SINGULATION(切割在框架上的颗粒)→PACKAGE PICK& PLACE(拾取和装管)。

★FINAL TEST(终测)。

下面简单说明几道比较关键的工序的作用。

1.1 晶片背面磨削 (BACK GRINDING):研磨晶圆背部,减薄厚度至客户要求。

1.2 切割芯片(WAFER SAW):切割晶圆,将晶粒分开,有利后面工序。

1.3芯片粘贴(DIE BOND):将分开的晶粒放置在框架上并用银胶粘着固定。

1.4金线焊接(WIRE BOND):按照客户要求,将金线焊接到指定的焊点上,以完成电路的互连1.5注模〔Molding〕:将芯片用模具塑封起来。

第2章金丝球焊线机〔工艺与设备〕简述2.1 引线键合工艺介绍1:〔定义〕引线键合就是用非常细小的线把芯片上焊盘和引线框架(或者基板)连接起来的过程。

2:〔原理〕WB过程中,引线在热量、压力或超声能量的共同作用下,与焊盘金属发生原子间扩散达到键合的目的。

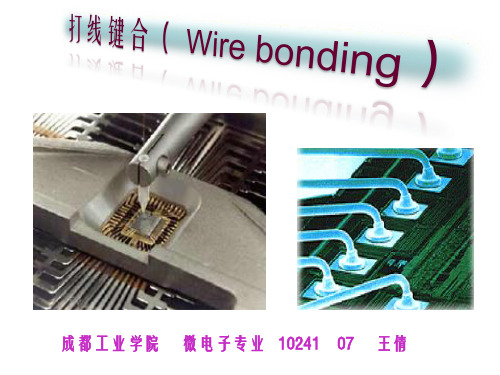

3:有两种引线键合技术:球形焊接(ball bonding)和楔形焊接(wedge bonding)。

对这两种引线键合技术,基本的步骤包括:形成第一焊点(通常在芯片表面),形成线弧,最后形成第二焊点(通常在引线框架/基板上)。

球形焊接工艺流程基本的球形焊接工艺包括以下步骤:第一点焊接(通常在芯片表面)线弧成型到第二点焊接(通常在引线框架/基板的表面)。

对于楔形焊接,引线在压力和超声能量下直接焊接到芯片的焊盘上。

两种键合的不同之处在于:球形焊接中在每次焊接循环的开始会形成一个焊球(Free Air Ball,FAB),然后把这个球焊接到焊盘上形成第一焊点;4:〔主要运用〕丝球焊是引线键合中最具代表性的焊接技术,它是在一定的温度下,作用键合工具劈刀的压力,并加载超声振动,将引线一端键合在IC芯片的金属法层上,另一端键合到引线框架上或PCB的焊盘上,实现芯片内部电路与外围电路的电连接,由于丝球焊操作方便、灵活、而且焊点牢固,压点面积大(为金属丝直径的2.5-3倍),又无方向性,故可实现高速自动化焊接。

而其中丝球焊广泛采用金引线,金丝具有电导率大、耐腐蚀、韧性好等优点,广泛应用于集成电路。

5:引线键合大约始源于1947年。

如今已成为复杂,成熟的电子制造工艺。

根据引线不同,又可分为金线、铜线、铝线键合等。

根据键合条件不同,球键合可分为热压焊、冷超声键合和热超声键合.热压焊(TC)是引线在热压头的压力下,高温加热(>250℃)发生形变焊接。

它首先将穿过以氧化铝、碳化钨等高温耐火材料制成的毛细管状键合工具(Bonding Tool/Capillary,也称为瓷嘴或焊针)的金属线末端以电子点火(Electrical Flame-off,EFO)或氢焰(Hydrogen Torch)烧灼成球,键合工具再引导金属球至第一键合点位置上借热压扩散键合效应进行球形键合(Ball Bond)超声焊(U/S)在不加热(通常是室温)利用楔焊工具的超声运动,在楔焊工具的压力下,发生形变焊接。

热压超声焊(TS)焊接工艺包括热压焊与超声焊两种形式的组合。

在焊接工具的压力下,加热温度较低(低于TC温度值,大约150℃),与楔焊工具的超声运动,发生形变焊接。

热超声键合常为金丝球键合,因同时使用热压和超声能量,能够在较低的温度下实现较好的键合质量,从而得到广泛使用。

6:〔附属讲解〕超声波焊接另称"键合",是利用超声频率(16~120 kHz)的机械振动能量,连接同种或异种金属、半导体、塑料及陶瓷等的一种特殊的焊接方法,是以键合楔头(Wedge)引线金属线使其迫紧于键合点上,再输入20kHz 至60KHz, 振幅20μm至200μm的超声波,借助声波震动与迫紧压力产生冷焊效应而完成键合,输入的超声波除了能磨除键合点表面的氧化层与污染之外,主要的功能在形成所谓的声波弱化(Acoustic Weakening)的效应,以促进接合界面动态回复(Dynamic Recovery)与再结晶(Recrystallization)等现象的发生而形成键合。

超声波焊接现已广泛地应用于集成电路、电容器、超高压变压器屏蔽构件、微电机、电子元器件及电池、塑料零件的封装等生产中。

与传统的焊接技术相比,超声波焊接技术具有高速、高效和高自自动化等优点,成为半导体封装内互联的基本技术。

超声波键合7:〔主要〕所谓热超声焊,往往是需要采用加热的方式,通过加热块对工件进行加热,所以焊接温度往往成为需要控制的工艺参数。

此外,该工艺需要对焊接金属丝(主要是金线)末端通过火花放电和表面张力作用预先烧制成球,故又成为金丝球压焊,所以对放电电流、时间和距离的控制也是要求比较高的。

我们采用热压超声波键合,即超声波键合与热压键合的混合技术,热声引线接合器工艺要求热、超声功率和力。

金球和芯片焊盘上的铝在热作用下,同时施加超声功率,压到一起,结果得到金属间的连接(熔焊)。

该工艺往往大量运用于大规模、超大规模集成电路的内互联,是一种比较成熟的工艺。

8:金丝球焊是最常用的方法,在这种工艺中,一个熔化的金球粘在一段线上,压下后作为第一个焊点,然后从第一个焊点抽出弯曲的线再以新月形状将线(第二个楔形焊点)连上,然后又形成另一个新球用于下一个的第一个球焊点。

金丝球焊被归为热超声工艺,也就是说焊点是在热(一般为150℃)、超声波、压力以及时间的综合作用下形成的。

图1:球形焊接步骤Ball Bonding Process Flow在球形焊接循环的开始,焊接工具(劈刀)移动到第一点焊接的位置。

第一点焊接通过热和超声能量实现在芯片焊盘表面焊接一个圆形的金属球。

之后劈刀升高到线弧的顶端位置并移动形成需要的线弧形式。