其他方法合成胺-060123

合成氨的方法及其应用

闽南师范大学合成氨的方法及其应用姓名:学号:专业:应用化学年级: 10应化22013年12月30合成氨的方法及其应用【摘要】介绍不同原料的合成氨和合成氨各个工段工艺流程,指出了我国合成氨工艺技术现状及其未来发展趋势,认为未来合成氨技术进展的主要趋势是大型化、低能耗、结构调整、清洁生产、长周期运行;介绍合成氨工业产品的用途,指出合成氨对化肥的重要意义。

关键词:合成氨工艺流程发展现状意义前言氨是一种重要的含氮化合物。

氮是蛋白质质中不可缺少的部分,是人类和一切生物所必须的养料;可以说没有氮,就没有蛋白质,没有蛋白质,就没有生命。

大气中存在有大量的氮,在空气中氨占78%(体积分数)以上,它是以游离状态存在的。

但是,如此丰富的氮,通常状况下不能为生物直接吸收,只有将空气中的游离氮转化为化合物状态,才能被植物吸收,然后再转化成人和动物所需的营养物质。

把大气中的游离氮固定下来并转变为可被植物吸收的化合物的过程,称为固定氮。

目前,固定氮最方便、最普通的方法就是合成氨,也就是直接由氮和氢合成为氨,再进一步制成化学肥料或用于其它工业我国合成氨装置很多,但合成氨装置的控制水平都比较低,大部分厂家还停留在半自动化水平,靠人工控制的也不少,普遍存在的问题是:能耗大、成本高、流程长,自动控制水平低。

这种生产状况下生产的产品成本高,市场竞争力差,因此大部分化肥行业处于低利润甚至处于亏损状态。

为了改变这种状态,除了改变比较落后的工艺流程外,实现装置生产过程优化控制是行之有效的方法。

合成氨生产装置是我国化肥生产的基础,提高整个合成氨生产装置的自动化控制水平,对目前我国化肥行业状况,只有进一步稳定生产降低能耗,才能降低成本,增加效益。

而实现合成氨装置的优化是投资少、见效快的有效措施之一。

合成氨装置优化控制的意义是提高整个合成氨装置的自动化水平,在现有工艺条件下,发挥优化控制的优势,使整个生产长期运行在最佳状态下,同时,优化系统的应用还能节约原材料消耗,降低能源消耗,提高产品的合格率,增强产品的市场竞争能力。

合成氨制备

合成氨制备合成氨是一种重要的化学原料,在工业上广泛应用于制造化肥、塑料、颜料等领域。

本文将介绍合成氨的制备过程,并探讨其应用和发展前景。

合成氨的制备方法有多种,其中最常用的是哈柏法和奥斯瓦尔德法。

哈柏法是通过将氮气与氢气在高温高压条件下经过催化剂反应生成氨气。

奥斯瓦尔德法则是通过将氨气与氧气在高温条件下反应生成一氧化氮,然后再与氢气反应生成氨气。

哈柏法的反应方程式如下:N2 + 3H2 -> 2NH3奥斯瓦尔德法的反应方程式如下:4NH3 + 5O2 -> 4NO + 6H2O2NO + O2 -> 2NO23NO2 + H2 -> 2H2O + 2NH3 + NO合成氨的制备过程中,催化剂的选择对反应效果至关重要。

常用的催化剂有铁、铑、钌等金属催化剂,它们能够提高反应速率和转化率。

合成氨的应用非常广泛。

首先,合成氨是制造化肥的重要原料。

氨气与二氧化碳反应生成尿素,而尿素是世界上使用最广泛的氮肥之一。

其次,合成氨还可用于制造塑料。

氨气和烯烃发生加成反应,生成胺类化合物,从而制造出聚氨酯、聚酰胺等塑料产品。

此外,合成氨还可以用于制造染料、颜料、爆炸物等。

随着农业的发展和人们对食品安全的关注,对合成氨的需求量不断增加。

然而,传统的合成氨工艺存在能源消耗大、废气排放多等问题。

因此,研发高效、环保的合成氨制备技术成为当前的研究热点。

近年来,研究人员提出了多种新型合成氨制备方法。

比如,光催化法利用太阳能将光能转化为化学能,通过光催化剂催化氮气和水的反应制备氨气。

此外,电催化法利用电催化剂催化氮气和水的电化学反应制备氨气。

这些新型方法具有能源消耗低、环境友好等优点,具有很大的应用前景。

合成氨是一种重要的化学原料,广泛应用于化肥、塑料、颜料等领域。

哈柏法和奥斯瓦尔德法是常用的合成氨制备方法,催化剂的选择对反应效果至关重要。

随着农业的发展和环保意识的提高,对合成氨制备技术的要求越来越高。

合成氨工艺简介

合成氨工艺简介煤气化法是我国合成氨的主要制气方法,也是未来更替天然气和石油资源所必将采用的制气方法。

即利用无烟煤、蒸汽和空气在碳发生炉内生产合成氨所需要的气体,俗称半水煤气。

在已制得的半水煤气中,除了含有按合成工艺所需要的氮气和氢气外,还含有许多杂质和有害气体。

由于这些杂质和有害气体很容易使合成触媒中毒而降低触媒效能。

为保护触媒,延长其使用寿命,保证合成氨生产的正常进行,半水煤气中的杂质和有害气体必须在合成之前得以及时清除,这就需要对混合气体进行净化处理,并且要求连续性作业,以达到化学反应稳定进行,从而构成了合成氨工艺流程错综复杂和连续性强的生产特点。

一合成氨的生产方法简介氨的合成,必须制备合成氨的氢、氮原料气。

氮可取之于空气或将空气液化分离而制得,氮气或使空气通过燃料层汽化将产生CO或CO2转化为原料气。

氢气一般常用含有烃类的各种燃料制取,亦通过焦碳,无烟煤,重油等为原料与水作用的方法制取。

由于我国煤储量丰富,所以以煤为原料制氨在我国工业生产中广泛使用。

合成氨的过程一般可分为四个步骤:1.造气:即制备出含有氮一定比例的原料气。

2.净化:任何制气方法所得的粗原料气,除含有氢和氮外,还含有硫化氢、有机硫、一氧化碳、二氧化碳和少量氧,这些物质对氨合成催化剂均有害,需进行脱除,直至百万分之几的数量级为止。

在间歇式煤气炉制气流程中,脱硫置于变换之前,以保护变换催化剂的活性。

3.精炼:原料气的最终精炼包括清除微量一氧化碳、二氧化碳、氧、甲烷和过量氮,以确保氨合成催化剂活性和氨合成过程的经济运行。

4.合成:将合格的氢氮混合气体压缩到高压,在催化剂作用下合成氨气。

二合成氨反应的基本原理1. 造气:合成氨的原料——氢氮可以用下列两种方法取得(1)以焦碳与空气、水蒸气作用(2)将空气分离制取氮,由焦炉气分离制氢采用煤焦固定床间歇式汽化法。

反应方程如下:C+H2O=CO +H2 (1)CO+O2=CO2 (2)2.脱硫:无论以固体煤作原料还是以天然气、石油为原料制备氢氮原料气都含有一定成分的硫元素,无机硫主要含有硫化氢;有机硫主要含有二硫化碳、硫化氧碳等等。

合成氨的工业制备方法

合成氨的工业制备方法合成氨是一种重要的化工原料,广泛应用于肥料、塑料、药品、涂料等领域。

本文将介绍合成氨的工业制备方法,以及其原理和应用。

一、工业制备方法1. 海勃湖-艾姆斯法(Haber-Bosch法)这是目前广泛应用的合成氨方法。

该方法利用铁、钼等金属催化剂,通过在高温(约400-500℃)和高压(约100-300 atmospheres)的环境条件下,将氮气和氢气直接反应生成氨气。

这种方法具有高效、经济、可控性好的特点,但操作条件较为苛刻,设备投资和运行成本较高。

2. 电解法电解法是另一种合成氨的工业制备方法。

该方法通过在电解槽中,利用电流将氮气与水反应生成氨气。

电解法制备氨气的优点是操作简便、设备投资较低,但产量较低,效率相对较低。

3. 催化裂解法催化裂解法是一种新兴的合成氨方法。

该方法利用催化剂,在较低温度和正常压力下,将甲醇和氨的混合物催化裂解,得到氨气。

催化裂解法制备氨气的优点是能源消耗较低,但需要选用合适的催化剂,并且还处于研究和发展阶段。

二、原理和应用合成氨的工业制备方法遵循氮气与氢气的反应原理,利用催化剂提高反应速率和收率。

合成氨在农业、化工等领域具有广泛的应用。

1. 农业应用合成氨是农业生产中重要的肥料成分之一。

通过将合成氨与其他营养成分混合,制成化肥,可为作物提供充足的氮元素,促进作物生长。

合成氨的大规模制备使农业能够满足日益增长的需求,提高农产品产量和质量。

2. 化工应用合成氨在化工行业中广泛应用于聚合物制造、塑料生产、涂料工业等。

合成氨可以作为一种重要的原料或反应中间体,参与合成聚合物或化学反应过程,用于制备尿素、硝酸、硫酸等化学品。

同时,合成氨还能被用来制备氨基酸、染料、医药中间体等化合物。

3. 其他应用除了农业和化工领域,合成氨还有其他一些应用。

例如,在金属冶炼过程中,合成氨可用于去除金属表面的氧化皮;在环保领域,合成氨被用作脱硫剂,帮助减少煤烟中的二氧化硫排放。

合成氨

工艺流程

(1)原料气制备将煤和天然气等原料制成含氢和氮的粗原料气。对于固体原料煤和焦炭,通常采用气化的方 法制取合成气;渣油可采用非催化部分氧化的方法获得合成气;对气态烃类和石脑油,工业中利用二段蒸汽转化 法制取合成气。

合成氨厂内部结构(2)净化对粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱 硫脱碳过程以及气体精制过程。

合成氨

一种基本无机化工流程

01 发现过程

03 工艺流程Leabharlann 目录02 催化机理 04 原料组成

05 固氮研究

07 我国现状

目录

06 主要用途

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,为一种基本无机化工流程。现代化学工业中, 氨是化肥工业和基本有机化工的主要原料。

合成氨工业在20世纪初期形成,开始用氨作火炸药工业的原料,为战争服务,第一次世界大战结束后,转向 为农业、工业服务。随着科学技术的发展,对氨的需要量日益增长。

合成氨反应式如下:(该反应为可逆反应,等号上反应条件为:“高温高压”,下为:“催化剂”)

催化机理

热力学计算表明,低温、高压对合成氨反应是有利的,但无催化剂时,反应的活化能很高,反应几乎不发生。 当采用铁催化剂时,由于改变了反应历程,降低了反应的活化能,使反应以显著的速率进行。合成氨反应的机理, 首先是氮分子在铁催化剂表面上进行化学吸附,使氮原子间的化学键减弱。接着是化学吸附的氢原子不断地跟表 面上的氮分子作用,在催化剂表面上逐步生成—NH、—NH2和NH3,最后氨分子在表面上脱吸而生成气态的氨。上 述反应途径可简单地表示为:

②脱硫脱碳过程各种原料制取的粗原料气,都含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂的 中毒,必须在氨合成工序前加以脱除,以天然气为原料的蒸汽转化法,第一道工序是脱硫,用以保护转化催化剂, 以重油和煤为原料的部分氧化法,根据一氧化碳变换是否采用耐硫的催化剂而确定脱硫的位置。工业脱硫方法种 类很多,通常是采用物理或化学吸收的方法,常用的有低温甲醇洗法(Rectisol)、聚乙二醇二甲醚法(Selexol) 等。

合成氨的方法分类

合成氨的方法分类合成氨这玩意儿可太有趣啦,那方法也是多种多样的呢。

氨是一种超级重要的化工原料哦。

传统的合成氨方法有一种叫哈伯- 博施法。

这方法在化学史上那可是响当当的。

它主要是利用氮气和氢气在高温、高压以及有催化剂存在的条件下反应生成氨。

氮气在空气中可不少呢,氢气的制取也有很多办法,像水煤气变换反应就能得到氢气,然后把这两种气体按一定比例混合,再让它们在合适的反应条件下变成氨。

这就像是一场神奇的化学魔法,把空气中的氮气和制取的氢气变成了有用的氨。

这方法虽然很经典,但那些高温高压的条件也不是那么容易达到的,设备要求很高,成本也不低呢。

还有一种方法是电化学合成氨法。

哎呀,这个就很新奇啦。

它是利用电化学反应来合成氨的。

就好比是给反应加上了一个特殊的电力小助手。

在这个过程中,电极的选择可重要啦,不同的电极材料会对反应产生很大的影响。

而且这种方法有可能在比较温和的条件下进行,不需要像哈伯- 博施法那样极端的高温高压。

不过呢,目前这个方法还在不断发展完善中,还有很多技术难题需要攻克,比如说怎么提高反应的效率,怎么降低成本之类的。

生物合成氨也是一种很有特色的方法哦。

大自然里有些微生物可厉害啦,它们能够在自己小小的身体里进行合成氨的反应。

这些微生物体内有特殊的酶,这些酶就像是一把把精巧的小钥匙,能够开启合成氨的大门。

比如说固氮菌,它们可以在常温常压下把氮气转化为氨。

这可比那些工业合成氨的条件温和多了。

不过生物合成氨的产量相对比较低,还不能满足大规模工业生产的需求。

要是能把生物合成氨的效率提高,那可就太棒了,这也是科学家们正在努力研究的方向呢。

光催化合成氨法也是近年来备受关注的一种方法。

想象一下,光是一种能量,我们利用光来驱动合成氨的反应。

光催化剂就像是一个光能转化的小能手,它吸收光能然后促使氮气和氢气反应生成氨。

这种方法听起来就很酷炫,而且如果成功的话,它可以利用太阳能这种清洁能源,既环保又可持续。

但是呢,目前光催化合成氨的效率还不是很高,光催化剂的性能也还有很大的提升空间,比如说光催化剂的稳定性、活性等方面都需要进一步优化。

合成氨实验室制法

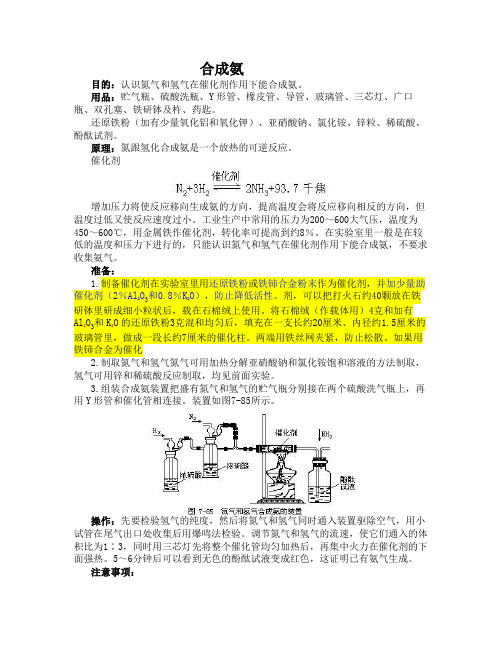

合成氨目的:认识氮气和氢气在催化剂作用下能合成氨。

用品:贮气瓶、硫酸洗瓶、Y形管、橡皮管、导管、玻璃管、三芯灯、广口瓶、双孔塞、铁研钵及杵、药匙。

还原铁粉(加有少量氧化铝和氧化钾)、亚硝酸钠、氯化铵、锌粒、稀硫酸、酚酞试剂。

原理:氮跟氢化合成氨是一个放热的可逆反应。

催化剂增加压力将使反应移向生成氨的方向,提高温度会将反应移向相反的方向,但温度过低又使反应速度过小。

工业生产中常用的压力为200~600大气压,温度为450~600℃,用金属铁作催化剂,转化率可提高到约8%。

在实验室里一般是在较低的温度和压力下进行的,只能认识氮气和氢气在催化剂作用下能合成氨,不要求收集氨气。

准备:1.制备催化剂在实验室里用还原铁粉或铁铈合金粉末作为催化剂,并加少量助和0.8%K2O),防止降低活性。

剂,可以把打火石约40颗放在铁催化剂(2%Al2O3研钵里研成细小粒状后,载在石棉绒上使用。

将石棉绒(作载体用)4克和加有和K2O的还原铁粉3克混和均匀后,填充在一支长约20厘米、内径约1.5厘米的Al2O3玻璃管里,做成一段长约7厘米的催化柱。

两端用铁丝网夹紧,防止松散。

如果用铁铈合金为催化2.制取氮气和氢气氮气可用加热分解亚硝酸钠和氯化铵饱和溶液的方法制取,氢气可用锌和稀硫酸反应制取,均见前面实验。

3.组装合成氨装置把盛有氮气和氢气的贮气瓶分别接在两个硫酸洗气瓶上,再用Y形管和催化管相连接。

装置如图7-85所示。

操作:先要检验氢气的纯度,然后将氮气和氢气同时通入装置驱除空气,用小试管在尾气出口处收集后用爆鸣法检验。

调节氮气和氢气的流速,使它们通入的体积比为1∶3,同时用三芯灯先将整个催化管均匀加热后,再集中火力在催化剂的下面强热。

5~6分钟后可以看到无色的酚酞试液变成红色,这证明已有氨气生成。

注意事项:1.还原铁粉最好用新开瓶的。

Al2O和K2O要求用纯度较高的。

一般须加热到3500℃左右,使达到催化剂的活性温度。

2.气体要干燥,催化管、导管和用作载体的石棉绒都要烘干后用。

合成氨的工业制备方法

合成氨的工业制备方法合成氨是一种重要的化学原料,广泛应用于农业、化工、能源等领域。

本文将介绍合成氨的工业制备方法,包括费托合成法、优化的哈柏法以及催化剂改性等方面的内容。

一、费托合成法费托合成法是目前工业上最常用的合成氨方法之一。

该方法的步骤如下:1. 反应槽:将各种催化剂、络合剂和补偿剂装入反应槽中,使其与气体混合均匀。

2. 加热:将反应槽中的混合气体加热至适宜的温度,以促进反应的进行。

3. 压力控制:控制反应槽内的压力,通常在高压下进行以提高反应速率。

4. 合成:通过适当的时间使反应进行,使氮气和氢气在催化剂的作用下转化为氨气。

5. 分离:将反应后的氨气和未反应的氮气、氢气等分离,得到纯净的合成氨。

费托合成法制备合成氨具有生产规模大、效率高、产品纯度高等优点,广泛应用于合成氨工业生产中。

二、优化的哈柏法哈柏法是另一种制备合成氨的重要方法,它通过氮气和氢气在适宜条件下的高温反应来合成氨。

在传统的哈柏法基础上,优化的哈柏法通过改进催化剂和反应条件,提高了合成氨的产率和效率。

优化的哈柏法中,常使用的催化剂有铁、镍、铑等,通过改变催化剂的活性、选择性以及反应条件的控制,可以使合成氨的产率和选择性得到提高。

此外,优化的哈柏法还采用了高温和高压的操作条件,以加速反应速率和提高合成氨的产率。

三、催化剂改性除了费托合成法和优化的哈柏法外,催化剂改性也是制备合成氨的重要方法之一。

通过对催化剂的改性,可以改善其活性、稳定性和选择性,从而进一步提高合成氨的产率和效率。

常用的催化剂改性方法包括掺杂、负载和表面修饰等。

掺杂是向催化剂中引入其他元素或化合物,以改变其物化性质,提高其活性和选择性。

负载是将活性物质负载到惰性载体上,增加催化剂的比表面积和分散度,以提高其催化效果。

表面修饰是在催化剂表面引入功能性基团或修饰剂,以改善其反应活性和选择性。

催化剂改性可以通过提高催化剂的稳定性和活性,改进反应的速率和选择性,从而使合成氨的工业制备更加高效和经济。

合成氨的工艺流程

合成氨的工艺流程合成氨是一种重要的化工原料,广泛应用于化肥、燃料电池和化学合成等领域。

下面将介绍一种常见的合成氨的工艺流程。

合成氨的工艺流程主要包括催化剂制备、氨合成及氨分离三个步骤。

首先是催化剂制备的步骤。

合成氨的催化剂通常采用铁或钼的化合物。

铁的化合物催化剂在制备时首先需要铁酸盐的氧化,得到Fe2O3。

然后将氧化铁与铝的混合物加热到高温,并加入其他辅助剂,形成具有高活性的催化剂。

钼的化合物催化剂制备则包括钼酸盐的氧化、还原和硝酸钠的添加等步骤。

接下来是氨合成的步骤。

该步骤主要分为甲醇合成和氨合成两个过程。

首先是甲醇合成的反应,将一定比例的氢气和一氧化碳通过催化剂,如铁钼催化剂,进行甲醇合成反应,生成甲醇。

甲醇合成反应是一个低温高压的过程,反应温度通常为200-300℃,压力为10-100兆帕。

其次是氨合成反应,将一部分甲醇与氮气在一定温度下通过催化剂进行合成氨反应,生成氨气。

氨合成反应是一个高温高压的过程,反应温度通常为400-500℃,压力为100-200兆帕。

整个反应过程需要控制适当的催化剂比例、温度和压力才能获得高产量和优质的氨气。

最后是氨分离的步骤。

合成氨的反应混合物中常含有其他气体和液体,需要经过分离和提纯才能得到纯净的氨气。

首先将反应物通过冷凝器冷却,使氨气和一部分其它气体液化成液体。

然后通过分离器,将液体氨与液体混合物分离。

最后通过吸附法或分馏法对氨气进行进一步的纯化,得到高纯度的合成氨。

综上所述,合成氨的工艺流程包括催化剂制备、氨合成和氨分离三个步骤。

这一工艺流程需要控制适当的温度、压力和催化剂比例,才能获得高产量和优质的合成氨。

合成氨的工艺流程在化学工业中起着重要的作用,为多个领域提供了重要的化学原料。

合成氨的方程式

合成氨的方程式

合成氨的方程式如下:

2NH3 + O2 → 2H2O + N2

这是一个经典的化学反应,称为氨的合成。

在这个反应中,氨气 (NH3) 和氧气 (O2) 反应生成水 (H2O) 和氮气 (N2)。

这个反应是碱性反应,发生在高温高压条件下。

氨的合成是合成氮肥的重要方法之一。

氮肥是农业生产中必需的生产资料,氨的合成可以为植物提供氮源,提高农作物的产量和质量。

此外,氨的合成也是化学工业中重要的反应之一,它涉及到许多其他的化学品的生产,如尿素、硝酸、硫酸等。

拓展:

氨的合成是碱性气体反应的典型例子。

在碱性气体反应中,碱金属或碱土金属的化合物与气体反应生成相应的碱金属或碱土金属离子和氢氧根离子。

在氨的合成反应中,NH3 和 O2 反应生成 H2O 和 N2,同时释放出能量。

氨的合成反应是工业上生产氨的重要方法之一。

其他常见的氨的合成方法包括电解氨、光氯化氨和氨氧化法等。

在氨的合成过程中,需要注意控制反应条件,如温度、压力、催化剂种类和用量等,以获得高效的合成率和优质的氨产品。

合成氨工艺步骤

合成氨工艺步骤氨(NH₃)可是个很重要的化工产品呢。

合成氨就是把氮气(N₂)和氢气(H₂)在一定的条件下变成氨的过程。

这个过程就像是一场神奇的魔法,要把两种气体变成一种新的物质。

1、原料气的制备氮气的获取相对来说比较简单。

空气中氮气的含量可高啦,大概有78%呢。

可以通过空气分离的方法得到氮气。

就像把空气这个大蛋糕切开,把氮气这块单独拿出来。

氢气的制备就有点复杂啦。

一般可以用化石燃料(像煤、天然气等)来制取。

比如说用天然气制取氢气,主要是通过和水蒸气发生反应。

这个反应就像是天然气和水蒸气在玩一场化学反应的游戏,反应方程式是CH₄ + H₂O→CO+3H₂,这里面一氧化碳(CO)还可以继续和水蒸气反应,CO + H₂O→CO₂+H₂,这样就能得到更多的氢气啦。

2、原料气的净化制得的原料气里面有很多杂质,这些杂质就像是调皮的小捣蛋鬼,如果不把它们除掉,会影响合成氨的反应。

比如说有硫化物,硫化物要是在反应里,就会让催化剂中毒,就像给催化剂吃了毒药一样,让它没办法好好工作了。

所以要通过脱硫等净化手段把硫化物除掉。

还有二氧化碳(CO₂)也得除掉。

可以用吸收的方法,就像用一块神奇的海绵把二氧化碳吸收掉。

常见的吸收剂有氨水等,反应方程式是2NH₃ + CO₂→(NH₄)₂CO₃,这样二氧化碳就被除掉啦。

3、氨的合成净化后的氮气和氢气按照1:3的比例混合,这个比例可不能乱哦,就像做蛋糕要按照配方来一样。

然后把混合气体送到合成塔里面。

在合成塔里,反应条件可是很苛刻的。

要有高温、高压,还有催化剂。

一般温度在400 - 500℃左右,压力在10 - 30MPa左右,催化剂常用铁催化剂。

在这样的条件下,氮气和氢气就开始发生反应啦,反应方程式是N₂ + 3H₂⇌2NH₃。

这个反应是可逆反应呢,就像两个人在拔河,一会儿向左,一会儿向右,不过在这样的条件下,反应会朝着生成氨的方向进行。

4、氨的分离从合成塔出来的混合气体里面有氨、氮气和氢气。

合成氨原理

合成氨原理合成氨是一种重要的化学原料,广泛用于生产化肥等工业过程。

其原理是通过哈柏过程或奥斯特华尔德过程来实现。

哈柏过程(哈柏氨合成法)是最常用的合成氨工业方法之一。

该过程将氮气和氢气在高温高压条件下通过一个铁催化剂进行催化反应。

具体步骤如下:1. 氮气的制备:氮气在空气中占绝大部分,可以通过空分设备将空气中的氧气和其他杂质分离出来,得到纯净的氮气。

2. 氢气的制备:氢气可以通过蒸汽重整、部分氧化、水电解等方法来制备。

3. 氮气和氢气混合:经过精确的配比,将纯净的氮气和氢气按一定比例混合。

4. 催化反应器:将混合气送入一个催化反应器中,其中催化剂通常采用铁(Fe)。

5. 反应条件:反应需要在高温(约400-500摄氏度)和高压(约100-250atm)的条件下进行。

6. 催化反应:在催化剂的作用下,氮气和氢气发生氮氢化反应,生成氨气。

7. 分离氨气:将反应产物经过冷却处理,得到氨气。

奥斯特华尔德过程(奥斯特华尔德氨合成法)是另一种常用的合成氨方法。

该过程在低温低压条件下进行,适用于小规模的合成氨生产。

具体步骤如下:1. 原料气体准备:氮气和氢气经过压缩、净化等处理,得到纯净的原料气体。

2. 催化剂床层:将催化剂(通常为铁-铝合金)放置在反应器中形成床层。

3. 缓冲层:在催化剂床层上方加入缓冲床层,用于分离反应床和冷凝器。

4. 过热器:将原料气体加热至适宜的反应温度(通常为400-550摄氏度)。

5. 反应器:通过加热后的原料气体对催化剂进行反应,生成氨气。

6. 冷凝器:将反应产生的氨气进行冷却,使其凝结为液体。

7. 分离氨液:将凝结的氨液体与剩余的气体进行分离,得到纯净的合成氨。

这些合成氨的过程可用于工业生产中,以满足各种应用的需求。

合成氨方程式

合成氨方程式合成氨(Ammonia,NH3)是一种无色气体,具有强烈的刺激性气味,广泛应用于农业、医药、化工等领域。

合成氨的制备方法有多种,其中最常用的方法是哈伯-博士过程(Haber-Bosch process)。

本文将介绍合成氨方程式及其反应条件。

哈伯-博士过程哈伯-博士过程是一种通过合成氮气和氢气制备合成氨的重要工业方法。

以下是哈伯-博士过程的化学方程式:N2(g) + 3H2(g) ⇌ 2NH3(g)从上述方程式中可以看出,合成氮气和氢气在高温和高压条件下反应生成合成氨。

该反应是一个可逆反应,反应产物也可以分解为反应物。

反应条件1.温度:该反应需要在较高的温度下进行,通常在400-550摄氏度之间。

高温有助于提高反应速率和氨的产率。

2.压力:合成氨的制备需要在高压下进行,通常在100-250 atm之间。

高压可以提高反应的平衡常数,从而增加产氨的效率。

3.催化剂:为了增加反应速率和提高产氨量,通常会使用铁、钴或镍等金属催化剂。

这些催化剂有助于降低反应活化能,促进反应的进行。

4.反应时间:由于该反应是一个可逆反应,通常需要较长时间才能达到平衡。

反应时间通常在几小时到几天之间。

5.反应开展条件:哈伯-博士过程通常在工业规模下进行,需要有恒定的供氢、供氮及催化剂循环使用的系统。

需要注意的是,雅虎数据显示,合成氨法是世界各国主要的合成氨生产方法。

中国、印度等发展中国家主要使用合成气法,而德国、美国等发达国家主要使用合成氨法。

应用领域合成氨在农业、医药、化工等行业有着广泛的应用。

以下是一些主要的应用领域:1.农业:合成氨是生产化肥的重要原料,可以用作制造氨基酸和其他氮肥的原料。

氨水也可以作为土壤改良剂使用。

2.医药:合成氨在医药领域被用作药物的原料,例如用于制造某些药物的中间体。

3.化工:合成氨可以作为其他化工反应的起始物质,例如用于制造杀虫剂、塑料、合成纤维等。

4.冷冻工业:合成氨作为低温制冷剂,被广泛应用于冷冻食品、冷库、制冷设备等领域。

高中工业合成氨的工艺流程

高中工业合成氨的工艺流程工业合成氨呀,那可老有趣了呢。

那这工业合成氨是咋个流程呢?一、原料气的制取。

1. 制氮气。

氮气啊,在空气中老多了,差不多占了百分之七十八呢。

一般就是把空气压缩、冷却,让它变成液态空气,然后利用氮气和氧气沸点的不同,把氮气分离出来。

这就像是从一堆混合的糖果里,挑出自己想要的那种糖一样,是不是还挺好玩的?2. 制氢气。

制氢气可就稍微复杂点喽。

通常是用焦炭和水蒸气在高温下反应,这个反应就会产生一氧化碳和氢气,反应式大概就是C + H₂O(g) = CO + H₂,不过这时候的氢气还不纯呢。

还有一种方法是用天然气(主要成分是甲烷)和水蒸气反应,这个反应也能得到氢气,反应式是CH₄ + H₂O = CO + 3H₂。

然后啊,还要把一氧化碳转化成二氧化碳,再把二氧化碳除去,这样才能得到比较纯的氢气。

二、原料气的净化。

刚制取的原料气里有不少杂质呢,像硫化物啊,一氧化碳啊,二氧化碳啊啥的,这些杂质要是不去掉,就会让合成氨的催化剂“生病”,就像人吃了不干净的东西会生病一样。

所以得净化原料气。

比如说除去二氧化碳,就可以用碱性溶液来吸收,就像用洗洁精能把油污去掉一个道理。

三、氨的合成。

这可是最关键的一步啦。

把净化后的氮气和氢气按照1:3的体积比混合起来,然后把它们压缩到高压,一般是几百个大气压呢,这压力可老大了。

然后在高温(大概400 - 500℃)和有催化剂(铁触媒)的条件下反应,反应式是N₂ + 3H₂⇌2NH₃。

这个反应是个可逆反应哦,就像两个人互相给东西,给来给去的。

而且这个反应也不是一下子就能把氮气和氢气都变成氨的,要不断地调整条件,让反应尽量多地产出氨。

四、氨的分离。

合成反应得到的混合气体里有氨、氮气和氢气。

氨的沸点比较高,就可以利用这个特点,把混合气体冷却,氨就会变成液态,这样就可以把氨分离出来了,就像把油从油和水的混合物里分离出来一样。

分离出来的氮气和氢气还可以再循环利用,继续去合成氨,一点都不浪费呢。

合成氨的方法

合成氨的方法

氨为一种重要的有机化学品,具有广泛的应用前景。

它的合成有多种方法,例

如水解法、合成气法以及Haber-Bosch法。

水解法是利用水将氮氧化物水解,产生氨的重要方法,常见设备如电解槽、催

化剂、电化学反应器和离子交换器等组成,在电解槽中经电解产生氧化还原反应,完成氨的合成。

然而,水解法高温和高压条件下容易受到外界因素的影响,且氨产率较低,生产成本较高,不能形成规模化的生产。

合成气法是将氮气和氢气比例混合,经过反应器内催化剂的加热催化,形成含

氮气体,在活性离子交换器的作用下,再分别通入反应器中,将含氮气体进行水解,形成氨气。

此方法能获得较高的氨收率,可实现室温低温条件下氨的成功合成,而且操作成本低,可以形成规模化生产。

Haber-Bosch法是最常用的合成氨生产方法,该方法将氮气和氢气经过加压、

加热,使其在铁粒催化剂的作用下发生反应,合成氨气,被认为是20世纪初最重

要的发明之一。

此方法氨收率高,具有较大的规模化生产能力,是当前氨的大规模生产方法。

总之,合成氨有许多方法,其中水解法和合成气法属于低技术,大规模生产较

难实现,Haber-Bosch法氨收率高,可实现室温条件下生产,具有规模化生产能力,一直处于当今氨的大规模生产方法。

合成氨的方法和流程

合成氨的方法和流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!合成氨的方法和流程合成氨是一种重要的化工原料,广泛应用于肥料、化肥、塑料等工业领域。

合成氨的制备

合成氨的制备合成氨(Ammonia)是一种重要的化工原料,广泛应用于肥料、塑料、石油化工等领域。

它是含有一个氮原子和三个氢原子的无机化合物,分子式为NH3。

在实验室中,合成氨通常使用哈伯-博斯曼过程(Haber-Bosch process)制备。

哈伯-博斯曼过程是由德国化学家弗里德里希·哈伯和卡尔·博斯曼于20世纪初发现和改进的。

这是一种在高温高压条件下将氮气和氢气进行反应生成氨气的过程。

该过程需要一个催化剂,通常是铁或铑催化剂。

这种催化剂可以加速氮分子和氢分子之间的反应速率。

合成氨的制备包括三个主要步骤:氮气的制备、氢气的制备和氮气与氢气的反应。

首先,氮气通常是从空气中分离出来的。

空气中含有约78%的氮气,20%的氧气以及少量的水蒸气和其他气体。

氮气可以通过空分过程或吸附过程来分离。

空分过程通过膜分离、吸附、凝固和压缩等步骤将氮气和氧气分离开来。

在吸附过程中,氮气可以在分子筛或活性炭等吸附剂上被吸附,而氧气则通过。

通过这些步骤,可以得到高纯度的氮气供给合成氨的生产过程使用。

其次,氢气的制备也是合成氨制备过程中的关键步骤。

氢气通常是通过水蒸气重整(Steam Reforming)或部分氧化(Partial Oxidation)反应制备的。

水蒸气重整是将天然气、液化石油气等烃类燃料和水蒸气反应,生成氢气和一氧化碳。

在部分氧化反应中,燃料和氧气在催化剂的作用下反应,生成氢气和一氧化碳。

这些方法可以获得高纯度的氢气用于合成氨的制备。

最后,氮气和氢气按照一定的比例在催化剂的存在下进行反应生成氨气。

一般情况下,反应的温度在400-500摄氏度之间,压力在150-200大气压之间。

与哈伯-博斯曼过程一样,该反应通常采用铁或铑催化剂。

反应可以通过循环往复的方式进行,保持反应的平衡。

需要注意的是,合成氨的过程需要耗费大量的能量,因此能源的消耗占据了生产成本的一大部分。

同时,该过程中会产生一些副产品,如一氧化碳和二氧化碳等。

合成氨的方法及其应用

闽南师范大学合成氨的方法及其应用姓名:学号:专业:应用化学年级: 10应化22013年12月30合成氨的方法及其应用【摘要】介绍不同原料的合成氨和合成氨各个工段工艺流程,指出了我国合成氨工艺技术现状及其未来发展趋势,认为未来合成氨技术进展的主要趋势是大型化、低能耗、结构调整、清洁生产、长周期运行;介绍合成氨工业产品的用途,指出合成氨对化肥的重要意义。

关键词:合成氨工艺流程发展现状意义前言氨是一种重要的含氮化合物。

氮是蛋白质质中不可缺少的部分,是人类和一切生物所必须的养料;可以说没有氮,就没有蛋白质,没有蛋白质,就没有生命。

大气中存在有大量的氮,在空气中氨占78%(体积分数)以上,它是以游离状态存在的。

但是,如此丰富的氮,通常状况下不能为生物直接吸收,只有将空气中的游离氮转化为化合物状态,才能被植物吸收,然后再转化成人和动物所需的营养物质。

把大气中的游离氮固定下来并转变为可被植物吸收的化合物的过程,称为固定氮。

目前,固定氮最方便、最普通的方法就是合成氨,也就是直接由氮和氢合成为氨,再进一步制成化学肥料或用于其它工业我国合成氨装置很多,但合成氨装置的控制水平都比较低,大部分厂家还停留在半自动化水平,靠人工控制的也不少,普遍存在的问题是:能耗大、成本高、流程长,自动控制水平低。

这种生产状况下生产的产品成本高,市场竞争力差,因此大部分化肥行业处于低利润甚至处于亏损状态。

为了改变这种状态,除了改变比较落后的工艺流程外,实现装置生产过程优化控制是行之有效的方法。

合成氨生产装置是我国化肥生产的基础,提高整个合成氨生产装置的自动化控制水平,对目前我国化肥行业状况,只有进一步稳定生产降低能耗,才能降低成本,增加效益。

而实现合成氨装置的优化是投资少、见效快的有效措施之一。

合成氨装置优化控制的意义是提高整个合成氨装置的自动化水平,在现有工艺条件下,发挥优化控制的优势,使整个生产长期运行在最佳状态下,同时,优化系统的应用还能节约原材料消耗,降低能源消耗,提高产品的合格率,增强产品的市场竞争能力。

氨的合成方法范文

氨的合成方法范文氨是一种无色气体,化学式为NH3,由氮和氢原子组成。

氨的合成方法有多种,下面将介绍几种常用的合成方法。

一、半水法合成氨半水法合成氨是最常用的合成方法之一,其原理是通过在高温高压和催化剂的作用下,使氮和氢反应生成氨。

1. 哈伯-博丁-波斯特法(Haber-Bosch Process)这是目前应用最广泛的氨合成方法。

该方法使用铁或钼作为催化剂,氮气与氢气在高温高压的条件下反应,生成氨。

该方法的工艺复杂,需要高温高压的反应条件和催化剂的使用,但是产量和效率较高。

2.低温催化氧化法该方法使用银负载的铁催化剂作为催化剂,在低温下进行氨的合成。

该方法具有操作简单、反应速度快的特点,但是产量较低。

3.电解法电解法是一种通过电解水制备氢气,并将氢气与氮气在电解池中反应生成氨的方法。

该方法具有环保、高效、可持续性等优点,但是电解过程中需要消耗大量能量,成本较高。

二、氨的其他合成方法除了半水法合成氨外,还有其他一些方法可以用于合成氨。

1.亚硝酸铵还原法该方法是通过将亚硝酸铵在催化剂的作用下还原生成氨。

该方法的反应条件较温和,催化剂选择也比较多样化,但是产量较低。

2.氨水合成法该方法是通过氨水与酸或氢离子反应生成氨。

这种方法操作简单,但是产量较低,且需要大量的氨水作为原料。

3.热反应法该方法是通过燃烧氢气和氮气生成水,然后通过水的蒸气与还原剂(如金属钛)反应生成氨。

该方法适用于小规模的氨合成。

总结:氨的合成方法有多种,其中半水法合成氨是最常用的方法之一、通过在高温高压和催化剂的作用下,氮和氢反应生成氨。

除了半水法合成氨外,还有其他一些方法可以用于合成氨,如亚硝酸铵还原法、氨水合成法以及热反应法等。

每种方法都有其适用的场景和特点,可以根据实际需要选择合适的方法进行氨的合成。

合成氨的生产方法及原理

合成氨的生产方法及原理

嘿,你知道合成氨是咋回事不?这可是个超级重要的化工过程呢!合成氨的生产方法主要是哈伯法。

先把氮气和氢气按一定比例混合,然后在高温高压和催化剂的作用下,让它们发生反应生成氨。

这就好比一场激烈的化学反应大战,氮气和氢气就是勇敢的战士,催化剂就是神奇的魔法棒,让它们快速结合在一起。

生产步骤呢,首先要制备纯净的氮气和氢气。

氮气可以从空气中分离得到,氢气可以通过水煤气反应或者其他方法制取。

然后把它们压缩到合适的压力,送入合成塔。

在合成塔里,催化剂发挥着关键作用,加速反应的进行。

这一步可得小心操作,要是出了岔子,那可就麻烦啦!比如压力控制不好,或者催化剂失效,那可就糟糕透了。

合成氨的过程安全性和稳定性那是相当重要啊!毕竟这涉及到高温高压的环境,稍有不慎就可能引发危险。

所以工厂里都有严格的安全措施,各种监测设备时刻盯着反应过程。

这就像给化学反应加上了一把安全锁,让它稳稳地进行。

那合成氨有啥用呢?应用场景可多啦!农业上,氨可以用来生产化肥,让庄稼长得壮壮的。

没有合成氨,咱们的粮食产量能有这么高吗?工业上,氨还可以用来制造其他化学品。

这就像一个万能的小助手,在各个领域都

能发挥大作用。

实际案例也不少呢!比如某个化肥厂,通过合成氨生产出了高质量的化肥,农民们用了这些化肥,庄稼丰收了,那叫一个高兴啊!这效果,简直杠杠的。

合成氨就是这么厉害,它为我们的生活带来了巨大的改变。

它就像一个默默奉献的英雄,虽然不那么起眼,但却不可或缺。

所以啊,咱们得重视合成氨的生产,让它更好地为我们服务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其他方法合成胺-060123经典化学合成反应标准操作其他方法合成胺编者:刘国超药明康德新药开发有限公司化学合成部1.Curtius 重排合成胺及相应的衍生物Curtius重排是一种常用的将羧酸转化为少一个碳的胺及相应衍生物的方法。

其机理如下R OCl RON3RON N N RON NR-N=C=O+N22OR-NH2BnOHR-NHCbzR-NHBocR'NH2ONHR'RHNt BuOHR OOH首先酰氯被转化为酰基叠氮,其加热重排脱去一分子氮气后得到相应的异氰酸酯,异氰酸酯水解或和其他亲核试剂反应得到胺及相应的衍生物。

早期的合成方法都是将酸转变为相应的酰氯,再生成酰基叠氮。

后来Shiori(JACS,1972,94,6203)等人报道了DPPA和羧酸在室温下很温和的生成酰基叠氮,可一锅法合成胺。

若直接用过量的醇或直接用醇做溶剂可得到相应的胺的衍生物。

如用苄醇可一步得到Cbz保护的胺; 用叔丁醇可一步得到Boc保护的胺。

R OOH R-N=C=OR-NH2 PON3PhOPhODPPARON3H2OR OOH R-N=C=OPON3PhOPhODPPARON3R'OHR'OHRNHOOR'一般情况下,用此方法直接做胺并不是一个好的方法,特别是制备烷基胺,其主要有两个原因:一是得到的胺特别是烷基胺不易纯化;二是加水分解异氰酸酯时得到的胺会和未反应完全的异氰酸酯反应成脲,因此分解时要剧烈搅拌,另外也有人使用稀酸水解异氰酸酯得到相应的胺的盐酸盐。

1.1 酰基叠氮重排合成胺示例F FOCO2H1. SOCl2. NaN3, H2O, acetoneF FONH22,6-difluoro-4-methoxyphenyl carboxylic acid (2.00 g, 10.6 mmol) was dissolved in thionyl chloride (16 mL). One drop of DMF was added and the mixture was heated to reflux for 2 h. The crude mixture was evaporated to dryness and the residue was dissolved in 5mL acetone. A solution of sodium azide (970 mg, 14.9 mmol) in water (2 mL ) was added dropwise at room temperature. After 30 min, water (10 mL) was added and the solution was extracted with toluene (50 mL). The organic layers were dried over sodium sulfate and heated to reflux for 30 min. Then 10 mL of a 45% sodium hydroxide solution was added and the mixture was heated for a further 30 min. The organic layer was separated, dried over sodium sulfate and evaporated. The residue was purified by column chromatography (dichloromethane) to yield 660 mg (39%) of the title compound.Reference: Tetrahedron Lett., 2004, 45, 95 - 98.1.2 使用DPPA合成胺示例CO2HOO NO2NH2OONO2 78%2-benzyloxy-3-methoxy-4-nitroanilin acid (27.9 g, 91.8 mmol) was dissolved in THF (400 mL) and treated with Et3N (30 mL). Diphenylphosphoryl azide (26.5 g, 96.4 mmol) was added dropwise and the reaction mixture was stirred for 3 h at 25 o C. H2O (150 mL) was added and the reaction mixture was refluxed for 2 h. The solvent was removed in vacuo and the residue was treated with saturated aqueous K2CO3 (100 mL), diluted with H2O (500 mL), and extracted with EtOAc (2 × 500 mL). The combined organic extracts were washed with saturated aqueous NaCl (500 mL), dried (Na2SO4), and concentrated invacuo. The crude residue was purified by flash chromatography (SiO2, 25% EtOAc−hexanes) to afford the title compound (19.5 g, 78%) as a yellow so lid. Reference:J. Am. Chem. Soc., 2004, 126, 8396 - 8398.叠氮酰胺在H2O里加热重排成胺还是有一些报道的。

如下:1.3 使用DPPA 和苄醇合成Cbz 保护的胺示例O HO O +OH CbzHN NHCbzUnder an argon atmosphere, a mixture of acid (200 mg, 0.59 mmol), diisopropyl ethylamine (0.36 mL, 2.0 mmol), diphenylphosphoryl azide (0.32 mL, 1.5 mmol) in toluene (25 mL) was heated at reflux for 3 h. After being cooled to room temperature, benzyl alcohol (0.2 mL, 2 mmol) was added, and the mixture was stirred for another 1h. After removing the solvent in vacuo, silica gel column chromatography gave the title compound (230 mg, 0.50 mmol, 85%).Reference: J. Org. Chem., 2001, 6, 557 - 563.1.4 使用DPPA 和叔丁醇合成Boc 保护的胺示例由于叔丁醇的活性不高,一般都使用叔丁醇作溶剂,在研究过程中我们发现若在反应液中加入3-5当量的Boc 2O 可抑制副反应,提高反应产率。

O OFO OH O O FDry tert-butyl alcohol (123 mL), triethylamine (16.7 g, 0.65 mol), and DPPA (45.5 g, 0.165 mol) were added to a solution of 5-fluoro-1,3-benzodioxole-4-carboxylic acid (29 g, 0.157mol) in dioxane (430 mL) under nitrogen. The mixture was heated at 100 °C for 4.5 h. Upon cooling, the cloudy mixture was filtered. The filtrate was evaporated under vacuum, diluted in ethyl acetate, washed with a 5% aqueous citric acid, a 5% aqueous sodium bicarbonate, water, and brine, dried over magnesium sulfate, and concentrated under vacuum to provide desired compound (37.6 g, 93%).Reference: J. Med. Chem. 2004, 47, 871-8872. Hofmann 降解Hofmann 降解是将伯酰胺通过氧化降解成少一个碳原子的伯胺, 其机理如下: O N R H -OH O N-R Br Br O N R H -OH O N -R Br-O R H O OHN R HO O R HO R NH 2+ CO 2最早期的Hofmann 降解是使用NaOH 水溶液和Br 2来实施的。

这个条件比较剧烈,后续有许多改进的方法陆续被报道,主要是通过改进氧化剂和碱。

如Keillor 等人1997年报道了用NBS 做氧化剂,DBU 做碱,甲醇中回流25分钟就得到了甲氧羰基保护的胺(JOC , 1997, 62, 7495-7496).2.1 经典的Br 2-NaOH 体系Hofmann 降解示例OOH N HTs 2O Br 2NaOH O OH N H Ts NH 2Sodium hydroxide (3.48 kg, 87.0 mol) was dissolved in water (22 L), and the solution was cooled to 0°C. Bromine (0.63 L, 11.8 mol) was added over 30 min while the temperature was maintained at 0-10°C. In a second vessel, (R)-tosylasparagine (2.86 kg, 9.48 mol) was added in portions to a solution of NaOH (0.8 kg, 20.0 mol) in water (7.2 L) kept cold at 0-10°C. The solution was cooled to 0°C, and the sodium hypobromite solution was added over 10 min while maintaining a temperature <10°C. After the addition, the resulting yellow solution was aged for 15 min at 10-15°C, and then heated to 40°C within 30 min. Heating was suspended and the reaction temperature was allowed to increase to 50°C over 20 min due to the exothermic reaction. When the internal temperature dropped to 45°C, the reaction solution was heated to 70°C over 20 min and kept at 70°C for 10 min. HPLC analysis measured a 90% solution yield of compound 2. The reactionwas cooled to 10-15°C, and with vigorous stirring the pH of the mixture was adjusted to 7 by the addition of concentrated hydrochloric acid (4 L), whereupon the product precipitated. The mixture was stirred for 20 min at 15°C, and the product was filtered. The cake was slurry washed with water (2-8 L) and then displacement washed with water (8 L). The product was dried with a nitrogen stream at 20°C affording (2R )-3-amino tosylaminoalanine (1.67 kg, 70%).Reference: JOC , 1998, 63, 9533-9534.2.2 NBS 作氧化剂用于Hofmann 降解示例 MeO NH 2OMeOH, reflux MeO H N O Op-Methoxybenzamide (76 mg, 0.5 mmol), NBS (90 mg, 0.5 mmol), and DBU (230 uL) in methanol (5 mL) were heated at reflux for 15 min, at which point more NBS (90 mg, 0.5 mmol) was added. The reaction was allowed to continue for another 10 min. Methanol was then removed by rotary evaporation, and the residue was dissolved in 50 mL of EtOAc. The EtOAc solution was washed with 5% HCl and saturated NaHCO 3 and was then dried over MgSO 4. The product, methyl (p-methoxyphenyl) carbamate, was purified by flash column chromatography (silica gel, eluant 5% EtOAc in CH 2Cl 2) to give a white solid (86 mg, 95%),Reference: JOC , 1997, 62, 7495-7496.2.3 PhI(OCOCH 3)作氧化剂用于Hofmann 降解示例2NH OO Cbz 2NH O CbzA slurry of N-benzyloxycarbonyl-L-asparagine (140 g, 0.53 mol), ethyl acetate(680 mL), acetonitrile (680 mL), water (340 mL), and Iodobenzene I,I-diacetate (200 g, 0.62 mol) was cooled and stirred at 16°C for 30min. the temperature was allowed to reach to 20°C, and the reaction was stirred until completion (4h). The mixture was cooled to 5°C, and the product was filtered, washed with ethyl acetate (100 mL), and dried in vacuo at 50°C to afford the target compound (100 g, 79%) 1HNMR: zsf0303 73, TLC:(Chloroform/Methanol/acetic acid 5:3:1)Preparation of Iodobenzene I,I-diacetateII(OAc)240% peracetic acidTo a flask was charged with iodobenzene (20.4 g, 0.10 mol) and immersed in a water bath maintained at 30°C. Commercial 40% peracetic acid (31 mL., 0.24 mole) was added dropwise to the well-stirred iodobenzene over a period of 30–40 minutes. After further 20 minutes at a bath temperature of 30°C, a homogeneous yellow solution was formed. Crystallization of iodosobenzene diacetate may begin during this period. The beaker is chilled in an ice bath for 1 hour. The crystalline diacetate was collected on a Büchner funnel and washed with cold water (3*20 mL). After drying for 30 minutes on the funnel with suction, the diacetate was dried overnight in a vacuum desiccator containing anhydrous calcium chloride to provide the diacetate (26.7–29.3 g. 83–91%). 2.4 NaClO 作氧化剂用于Hofmann 降解示例 (JACS,1958,965)NN CONH 22NaOHNN NH 2A mixture of indazole (4 g, 0.02 mole) and sodium hydroxide (4 g, 0.1 mole) in 30 ml of icewater containing 1.5 g. (0.02 mole) of chlorine was stirred at room temperature for 2 hours. Then the reaction was warmed on a steam-bath for 1 hour during which time the solution was effected. The solution was extracted four times with 50 ml. of ethyl acetate, and the extracts were dried with anhydrous magnesium sulfate. Ether containing hydrogen chloride was added, and the mixture was allowed to stand for several days. The solid was collected recrystallized from ethyl alcohol to give the target compound (3 g, 64% yield)Reference: JACS , 1958, 9652.5 PhI(OCF 3)2 (BTI)作氧化剂用于Hofmann 降解示例CONH 22. H 2O3. HClNH 2HClA 500-mL, round-bottomed flask is equipped with a magnetic stirring bar and covered with aluminum foil. To the flask was added a solution of BTI (16.13 g, 37.5 mmol) in 37.5 mL of acetonitrile, and the resulting solution was diluted with 37.5 mL of distilled deionized water. Cyclobutanecarboxamide (2.48 g, 25 mmol) was added; the amide quickly dissolves. Stirring was continued for 4 hr, and the acetonitrile was removed with a rotary evaporator. The aqueous layer was stirred with 250 mL of diethyl ether; to the stirring mixture was added 50 mL of concd hydrochloric acid. The mixture was transferred to a separatory funnel and the layers were separated. The aqueous layer was extracted with ether (2*150 mL). The organic fractions were combined and extracted with 75 mL of 2 N hydrochloric acid. The aqueous fractions are combined and concentrated with a rotary evaporator using a vacuum pump. Benzene (50 mL) was added to the residue and the solution was concentrated with the rotary evaporator, again using a vacuum pump. Addition of benzene and concentration was repeated five more times. The crude solid was dried under reduced pressure over sulfuric acid overnight. To the product was added 5 mL of absolute ethanol and 35 mL of anhydrous ether, and the solution was heated at reflux on a steam bath. Ethanol was added slowly to the mixture, with swirling, until all the material was dissolved; the solution was cooled to room temperature. Anhydrous ether was added slowly until crystallization just begins. The flask was placed in the freezer and the product was allowed to crystallize. Filtration of the product and drying overnight under reduced pressure over phosphorus pentoxide to provide cyclobutylamine hydrochloride (1.86–2.06 g, 69–77%).Reference: Organic Syntheses, Coll. Vol. 8, p.132; Vol. 66, p.1323. 通过Burgess 试剂直接将伯醇转化为烷氧羰基酰胺最近Wood 等人报道了使用Burgess 试剂可以一步将伯醇转化为相应的烷氧羰基酰胺,其机理如下:RCH 2OH +CbzNHSO 2ClCbzNHSO 2OCH 2R +NH 350o CCbzN -SO 2OCH 2R + HN +Et 3CbzNSO 2O -R CbzNHCH 2RCbzNSO 2ONaR3.1 通过Burgess 试剂直接将伯醇转化为烷氧羰基酰胺示例ClSO 2NCOPhCH 2OHClSO 2NCbzNEt 3Et 3N +SO 2N -Cbz1To a stirred solution of chlorosulfonyl isocyanate (1.30 mL, 14.9 mmol) in dry benzene (35 mL) under nitrogen in a cool water bath was added anhydrous benzyl alcohol (Aldrich, 1.54 mL, 14.9 mmol) dropwise over 30 min. The water bath was then removed and the solution allowed to warm to ambient temperature for 20 min. The above solution was then transferred via cannula into a rapidly stirred solution of triethylamine (4.20 mL, 30.1 mmol) in dry benzene (17 mL) over the course of 1 h under nitrogen at ambient temperature. A slight exotherm and the formation of solid triethylamine hydrochloride were observed. After an additional 40 min, the contents of the reaction vessel, along with as much precipitate as possible, was transferred via cannula into a dry Schlenk filtration apparatus (medium porosity) to remove the triethylamine hydrochloride. The resulting clear, colorless, benzene solution of 1 thus prepared was estimated to have a final concentration of 0.25 M. This solution could be stored in the freezer for at least a month with no deleterious effect on reaction yields, although a slight yellow color and a small amount of precipitate can develop over time. Attempts to isolate reagent 1 as a crystalline solid, similar to Burgess reagent, were unsuccessful.O2N OHEt3N+SO2N-CbzO2NNHCbzO2NOSO2N-Cbz23To a flamedried reaction vessel equipped with a stir bar and septum was added 4-(4-nitrophenyl)butan-1-ol (0.21 mL, 1.25 mmol) followed by a benzene solution of 1 (5.0 mL, 1.25 mmol, 0.25 M). The septum was then removed and quickly replaced with a Teflon cap prior to the reaction being placed into a 50°C bath. After 1 h, the bath temperature was increased to 85°C and a small aliquot of the reaction mixture was removed to check for the formation of the initial adduct 2 (LC/MS generally shows M++18(H2O): 426). The reaction was stirred for 12–16 h and then periodically monitored, by LC/MS, for the disappearance of 2. (CAUTION: Remove the reaction vessel from the heating bath and allow its temperature to drop below the boiling point of the solvent prior to removing an analytical sample.) Frequently, LC/MS spectra obtained prior to work-up show numerous side products that disappear after work-up. After complete disappearance of 2, the reaction was cooled to ambient temperature, benzene was removed in vacuo, and the residue was partitioned between EtOAc and 0.5 M HCl. The organic layer was washed with 5% sodium bicarbonate and brine, then dried over sodium sulfate. Filtration, solvent removal and silica gel chromatography (10–60% EtOAc in hexanes, linear gradient) provided the target compound (318 mg, 77%) as a white solid.Reference: Tetrahedron Letters 2002, 3887–38904Ritter reaction叔碳或苄位的碳正离子比较稳定,如果体系中有合适的亲核试剂,碳正离子可以与这些亲核试剂反应。