厚膜电路式电热元件的金属基片技术

厚膜加热和电热管加热

厚膜加热和电热管加热【知识】厚膜加热和电热管加热:全面评估和比较厚膜加热和电热管加热是两种常见的加热方式,它们在不同的领域和应用中发挥着重要作用。

本文将对这两种加热方式进行全面评估和比较,旨在帮助读者更深入地了解它们的优缺点、适用范围和工作原理。

一、厚膜加热的概念和原理厚膜加热是一种通过电能转化为热能进行加热的方法。

它主要利用了厚膜电阻层的特性,在其表面产生热量并将其传导到被加热物体。

厚膜加热器通常由耐高温的基板、绝缘层、电阻层和导电层等组成。

1. 优点:- 厚膜加热器具有加热均匀、稳定性高的特点。

由于电阻层均匀布置在整个表面,加热过程中热量分布均匀,避免了热点或冷点的问题。

- 加热速度较快。

由于厚膜加热器具有较大的热容量和热扩散系数,能够迅速将热量传递给被加热物体,提高了加热效率。

- 可以实现高温加热。

厚膜加热器能够承受较高的温度,适用于高温环境下的加热需求。

2. 缺点:- 制造成本较高。

由于厚膜加热器需要使用特殊工艺和材料,制造成本相对较高。

- 功耗较大。

厚膜加热器在加热过程中需要消耗较多的电能,因此在实际应用中需要考虑其能源消耗和成本。

二、电热管加热的概念和原理电热管加热是通过电热管将电能转化为热能进行加热的一种方法。

电热管由外壳、绝缘层、电阻丝和填充剂等组成,通过电流通入电阻丝,使电阻丝发热并将热量传递给外壳和被加热物体。

1. 优点:- 操作简单且安全性高。

电热管加热器在使用过程中不需要复杂的控制系统,只需通电即可使电阻丝发热,操作简单并具有较高的安全性。

- 加热响应速度快。

电热管加热器具有较小的热惯性和较高的加热速率,能够快速响应温度变化。

- 体积小巧。

电热管加热器体积较小,适用于空间有限的场所。

2. 缺点:- 加热不够均匀。

由于电热管的结构和工作原理,加热过程中容易产生热点或冷点,导致加热不够均匀。

- 温度范围受限。

电热管加热器的温度范围一般较低,适用于中低温加热需求。

三、对厚膜加热和电热管加热的个人观点和理解就个人观点而言,厚膜加热和电热管加热分别具有各自的优点和适用范围。

厚膜电路工艺

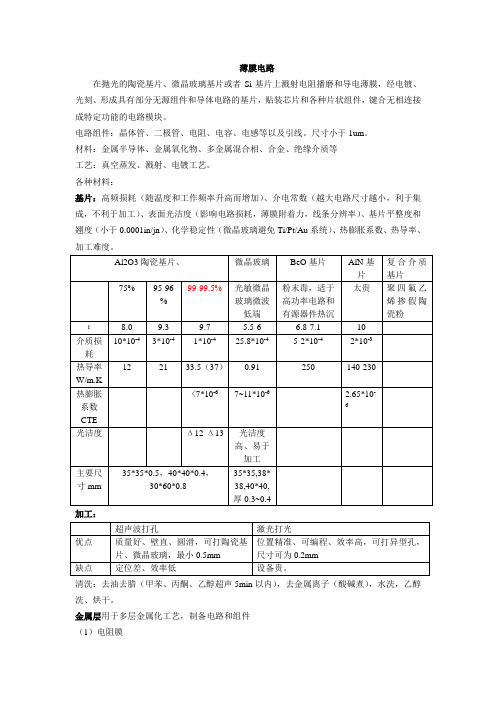

薄膜电路在抛光的陶瓷基片、微晶玻璃基片或者Si基片上溅射电阻播磨和导电薄膜,经电镀、光刻、形成具有部分无源组件和导体电路的基片,贴装芯片和各种片状组件,键合无相连接成特定功能的电路模块。

电路组件:晶体管、二极管、电阻、电容、电感等以及引线。

尺寸小于1um。

材料:金属半导体、金属氧化物、多金属混合相、合金、绝缘介质等工艺:真空蒸发、溅射、电镀工艺。

各种材料:基片:高频损耗(随温度和工作频率升高而增加)、介电常数(越大电路尺寸越小,利于集成,不利于加工)、表面光洁度(影响电路损耗,薄膜附着力,线条分辨率)、基片平整度和翘度(小于0.0001in/jn)、化学稳定性(微晶玻璃避免Ti/Pt/Au系统)、热膨胀系数、热导率、加工难度。

Al2O3陶瓷基片、微晶玻璃BeO基片AlN基片复合介质基片75% 95-96% 99-99.5% 光敏微晶玻璃微波低端粉末毒,适于高功率电路和有源器件热沉太贵聚四氟乙烯掺假陶瓷粉ε8.0 9.3 9.7 5.5-6 6.8-7.1 10介质损耗10*10-43*10-41*10-425.8*10-45-2*10-42*10-3热导率W/m.K12 21 33.5(37)0.91 250 140-230热膨胀系数CTE <7*10-67~11*10-6 2.65*10-6光洁度Δ12-Δ13 光洁度高、易于加工主要尺寸mm 35*35*0.5,40*40*0.4,30*60*0.835*35,38*38,40*40,厚0.3~0.4加工:超声波打孔激光打光优点质量好、壁直、圆滑,可打陶瓷基片、微晶玻璃,最小0.5mm 位置精准、可编程、效率高,可打异型孔,尺寸可为0.2mm缺点定位差、效率低设备贵。

清洗:去油去腊(甲苯、丙酮、乙醇超声5min以内),去金属离子(酸碱煮),水洗,乙醇洗、烘干。

金属层用于多层金属化工艺,制备电路和组件(1)电阻膜TaN、NiCr合金及金属陶瓷TaN(氮化钽)NiCr(80:20)耐高温,有自然钝化层TaO,负电阻温度系数,电阻可调整掺入微量AlSiFeAu等电阻温度系数接近0。

厚膜发热电路 薄膜发热电路

厚膜发热电路薄膜发热电路

厚膜发热电路和薄膜发热电路都是常见的电路类型,它们在不同的应用中具有不同的特点和优势。

厚膜发热电路通常是指采用较厚的金属膜(通常为铜或银)作为导电层的电路。

这种电路的优点是可以承受较高的电流和功率,因此适用于需要高热量输出的应用,如加热器、电源等。

厚膜发热电路的制造工艺相对简单,可以通过丝网印刷、喷涂等方式制备。

薄膜发热电路则是指采用较薄的金属膜(通常为铝、铜或钛)作为导电层的电路。

这种电路的优点是具有较高的电阻率和较低的电阻温度系数,因此可以在较小的面积内实现较高的功率密度。

薄膜发热电路通常采用物理气相沉积(PVD)、化学气相沉积(CVD)等先进的制备工艺。

不锈钢基片厚膜电热元件及其应用

击穿电压UAC/V

>80 40 >2000

>75 35 >1500

* [收稿日期]2008- 04- 28

[作者简介]孟庆锋(1975.08- ),男,技术质量主管,工程师,一直从事电阻器、厚膜电加热元件等设计、工艺和质量管理工作。

82 XUEBAO

2008.06.20

图4 2008.06.20

XUEBAO 83

技术园地

2)加热管加热元件

孟庆锋—— —不锈钢基片厚膜电热元件及其应用

第3期

图5

从上图4和图5的对比可以看出,厚膜加热元件通电 时间 占 整 个 工 作 时 间 的 比 值 :(38+30+30)*100%/945= 10.4%;加热管通电时间占整个工作时间的比值:(80+70+ 70)*100%/1060=20.8%。通过分析,达到同样的加热效果 厚膜比加热管通电时间减少10%左右,说明厚膜电热元 件可节电约10%。

表2 国内公司和美国Dupont用于430不锈钢介质浆料特性

浆料特性

国内能力

触变、丝网印刷

触变、丝网印刷

基 粘度/Pa·s 本 颜色 物 性 成分

存放时间

70±20(10r/min,25℃) 80~160(10r/min,25℃)

深蓝

蓝色

不含铅、镉、镍、钡

不含铅、镉、镍

三、不锈钢基片厚膜电热元件材料选择 不锈钢基片厚膜电热元件主要材料包括:作为承载 体的不锈钢基片、绝缘保护的介质浆料、加热主体的电阻 浆料、引出端的导体浆料,在这些材料中,电阻浆料和导 体浆料很多厂家都可以生产,可选择的范围比较广,这里 主要介绍不锈钢基片和介质浆料的选择。 1.不锈钢基片的选择 基片材料对厚膜元件的性能有很大的影响,为此,对 用于厚膜电路的基片有一定的技术要求:能承受850℃的 烧结工艺;一定的机械强度;易加工成平坦表面;基片的 化学和物理性能应与介质、导体和电阻浆料相适应;应有 高的热导率;线膨胀系数应与所用的厚膜浆料相匹配。 根据上述对不锈钢基片的性能要求,一般采用430型 不锈钢可以满足其需要。 2.适用于不锈钢基片的介质浆料选择 介质浆料直接印刷在不锈钢基片上,起着隔离绝缘 的作用,因此对其要求比较高。目前,适用于不锈钢基片 的介质浆料不多。能生产这类浆料的主要是几家国外大 公司,如Dupont、Heraeus,目前国内也有个别厂家可以生 产。这里主要介绍美国Dupont公司和国内厂家生产的基 于430型不锈钢基片的介质浆料有关性能,见表2。

集成电路芯片封装技术之厚膜技术(ppt 25页)

厚膜技术

厚膜技术是采用丝网印刷、干燥和烧结等工艺,将传统 无源元件及导体形成于散热良好的陶瓷绝缘基板表面,并用 激光处理达到线路所需之精密度, 再采用SMT技术, 将IC或 其他元器件进行安装, 构成所需要的完整线路, 最后采用多 样化引脚和封装方式, 实现模块化的集成电路——厚膜混 合集成电路(HIC,Hybrid Integrated Circuit)。

氮气中烧结的有机载体必须发生分解和热解聚。

传统金属陶瓷厚膜浆料成分—溶剂或稀释剂

自然形态的有机粘结剂太粘稠不能进行丝网印刷,

可为浆料提供良好的流动特性以进行丝网印刷。 基于厚膜电路在高温、高压、大功率的应用中有极大的优势。

需要使用溶剂或稀释剂,稀释剂比粘结剂较容易挥发, 为适应丝网印刷,浆料需具有下述特性:

第三章 厚/薄膜技术

前课回顾

1.芯片互连技术的分类

2.WB技术、TAB技术与FCB技术的概念 3.三种芯片互连技术的对比分析

芯片互连技术对比分析

主要内容

➢ 厚膜技术简介

➢ 厚膜导体材料

膜技术简介

厚膜(Thick Film)技术和薄膜技术(Thin Film)是电 子封装中的重要工艺技术,统称为膜技术。可用以制作电 阻、电容或电感等无源器件,也可以在基板上制成布线导 体和各类介质膜层以连接各种电路元器件,从而完成混合 (Hybrid)集成电路电子封装。

球磨设备和临界速率

厚膜浆料的参数

厚膜浆料的参数: 粒度(FOG 细度计测量) 固体粉末百分比含量(400℃煅烧测量) 粘度(锥板或纺锤粘度计测量)。

为适应丝网印刷,浆料需具有下述特性: 【流体比须具有一个屈服点】—印刷后静止不流动,流动最 小压力远大于重力 【流体应具有某种触变性】—剪切速率影响流体流动性 【流体应具有某种程度滞后作用】—粘度随压力降低而增加

厚膜电路式电热元件的金属基片技术

易 加 工性 。但其 能否 用 于厚 膜 电路 基 片 .关 键在 于 金

目前,使用最多的陶瓷基片为 A 23 l ,此外还有 o B t、AN、SC、人造 金刚石 等 陶 瓷基 片 J 瓷基 e) 1 : i 。陶 片有许多优点, 良 的机电性能, 如 好 较低的介质损耗 , 高的绝缘电阻,高的机械强度 ,耐热性能好等优点。 但是,几乎所有的陶瓷基片都存在无法克服的缺点: ①脆性大, 抗力学和热冲击能力差; ②基片尺寸有限, A23 l 基片的最大面积为 10 m l0 m;③陶瓷基 o 0 x O m m 片 的导热 能力不足 以满足大 功率 密度 电路的散热需 要 ;④陶瓷基片仅局限于平板 电路 。 正因为如此 .寻求基片材料的创新成为必然。金 属 材料 以 良好 的导热 性 ,易 加 工性 能早 就 受到 人们 的 关 注 ,但 由于 技术 方 面的原 因 ,一直没 有 获得重 大 突 破 。经过 近十年 的努力 .国外 少数 电子 浆料 公 司成 功 研制 出应 用于 4 0 3 不锈 钢 的介质 浆 料 , 开发 出 以4 0 并 3 不锈钢为基片的电加热元件,在家用电器等领域获得 了成功 的应用 。

属材料表面能否烧制介质层 ( 玻璃釉料 ) 。金属基 片 的主要技术要求为对玻璃介质材料 的成分设计,以满

足 “ 得上 ”和 绝缘 性 能 的要求 。同 时电阻 和导 体浆 烧 料 亦 应满足 与 基片 的化 学和 物理 性 能相 适应 。可 能用

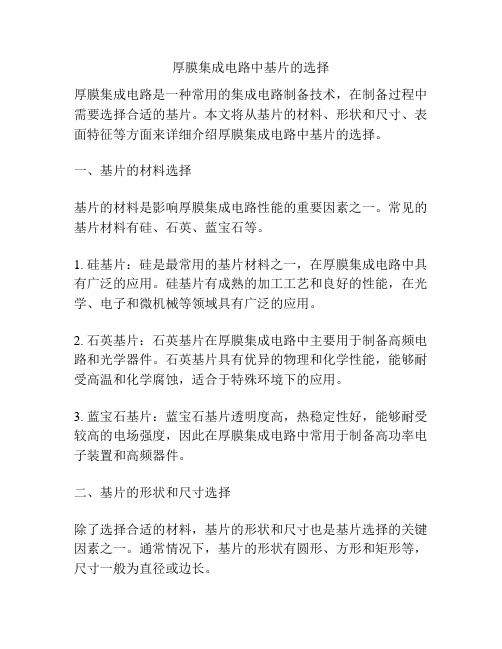

厚膜集成电路中基片的选择

厚膜集成电路中基片的选择厚膜集成电路是一种常用的集成电路制备技术,在制备过程中需要选择合适的基片。

本文将从基片的材料、形状和尺寸、表面特征等方面来详细介绍厚膜集成电路中基片的选择。

一、基片的材料选择基片的材料是影响厚膜集成电路性能的重要因素之一。

常见的基片材料有硅、石英、蓝宝石等。

1. 硅基片:硅是最常用的基片材料之一,在厚膜集成电路中具有广泛的应用。

硅基片有成熟的加工工艺和良好的性能,在光学、电子和微机械等领域具有广泛的应用。

2. 石英基片:石英基片在厚膜集成电路中主要用于制备高频电路和光学器件。

石英基片具有优异的物理和化学性能,能够耐受高温和化学腐蚀,适合于特殊环境下的应用。

3. 蓝宝石基片:蓝宝石基片透明度高,热稳定性好,能够耐受较高的电场强度,因此在厚膜集成电路中常用于制备高功率电子装置和高频器件。

二、基片的形状和尺寸选择除了选择合适的材料,基片的形状和尺寸也是基片选择的关键因素之一。

通常情况下,基片的形状有圆形、方形和矩形等,尺寸一般为直径或边长。

1. 圆形基片:圆形基片是最常用的基片形状,其制备过程相对简单,并且能够满足大多数情况下的需求。

圆形基片广泛应用于微电子工艺、光电子技术、传感器等领域。

2. 方形基片:方形基片的制备相对复杂,但在某些特殊应用中更为适合,例如制备方形封装的集成电路和高功率电子器件等。

3. 矩形基片:矩形基片在某些应用中也有特殊需求。

例如,在某些光学器件中需要长条形的基片,以满足特定的光学设计。

基片尺寸选择的关键是根据具体的制备要求和设备限制来确定。

基片尺寸一般由工艺要求和设备能力决定,需要充分考虑材料的利用率和成本。

三、基片的表面特征选择基片的表面特征对厚膜集成电路的性能和质量有较大影响。

常见的基片表面特征包括光洁度、粗糙度和平整度等。

1. 光洁度:基片的表面光洁度决定了膜层的平整度和质量。

在厚膜集成电路制备过程中,需要选择具有较高光洁度的基片,以获得较高质量的膜层。

厚膜陶瓷基片的热导率研究及其在散热封装中的应用

厚膜陶瓷基片的热导率研究及其在散热封装中的应用近年来,随着电子设备的不断发展,其散热问题愈发凸显。

由于高功率集成电路(IC)的大量集成,其在运行过程中产生的热量也越来越多。

为了保证电子设备的正常运行和寿命,散热封装技术变得至关重要。

而厚膜陶瓷基片就是一种可行的散热材料,其具有优异的热导率和可靠的性能,因此在散热封装中得到了广泛应用。

首先,我们来研究一下厚膜陶瓷基片的热导率。

热导率是一个材料的重要物理性质,它代表了材料传热能力的大小。

对于散热封装中的应用来说,高热导率材料能够更有效地传导产生的热量。

厚膜陶瓷基片是一种多层复合材料,由铜箔和陶瓷层组成。

其中,陶瓷层通常由氧化铝、氮化铝等材料制成。

研究表明,厚膜陶瓷基片的热导率通常远高于其他常见散热材料,如有机基板和玻璃纤维基板。

其次,厚膜陶瓷基片的热导率高主要有以下几个原因。

首先,厚膜陶瓷基片的铜箔层具有较高的热导率。

铜是一种优良的导热金属,其热导率远高于其他常见金属。

其次,陶瓷层的热导率也较高。

一些陶瓷材料,如氧化铝、氮化铝等,具有较高的热导率,可以有效地传导热量。

此外,厚膜陶瓷基片的多层结构也能够提高其整体的热导率。

每一层的热传导效果叠加在一起,使得整个基片具有更高的热导率。

厚膜陶瓷基片在散热封装中的应用广泛,其优势主要体现在以下几个方面。

首先,由于厚膜陶瓷基片具有较高的热导率,可以更有效地传导产生的热量。

这对于高功率IC的散热封装来说非常重要,可以提高设备的稳定性和可靠性。

其次,由于陶瓷层的良好绝缘性能,厚膜陶瓷基片可以有效地隔离电路板上的不同元器件,避免了短路和其他电磁干扰。

此外,厚膜陶瓷基片还具有良好的机械性能和耐高温性能,可以满足复杂环境下的使用需求。

随着科技的不断进步,厚膜陶瓷基片也在不断发展和改进。

目前,研究人员通过改变陶瓷材料的组成、优化热传导路径等方式来提高厚膜陶瓷基片的热导率。

此外,还有一些新的散热材料正在被研究和应用,如石墨烯、氮化硼等。

电子元器件厚膜技术介绍

电子元器件厚膜技术介绍厚膜技术是通过丝网印刷的方法把导体浆料、电阻浆料或介质浆料等材料淀积在陶瓷基板上,经过高温烧成,在基板上形成粘附牢固的膜。

经过连续多次重复,就形成了多层互连结构的电路,该电路中可包含集成的电阻、电容或电感[1]。

厚膜技术主要用于高可靠和高性能的场合,如军事、航空、航天和测试设备中。

这些技术也成功地应用于大批量生产的低成本设备,这些应用领域包括汽车(发动机控制系统、安全防抱死系统等)、通信工程(程控交换机用户电路、微型功率放大器等)、医疗设备和消费电子(家用视听产品)等。

过去,由于材料和工艺技术等各方面的局限,厚膜产品一般用在中低频率。

随着电子整机小型、轻量、多功能、高可靠化的要求日趋迫切,厚膜工艺和材料等各方面也朝高密度、大功率、高频化方向发展。

人们相继开发了适合于微波和RF电路应用的厚膜浆料、基板材料、介质材料和工艺。

这些厚膜技术和材料日益成熟,加上厚膜工艺开发周期短,成本低,适合于大批量生产的特点,应用不断扩大。

90年代迅速发展的共烧陶瓷多芯片组件(MCM-C),是厚膜混合技术的延伸与发展,是厚膜陶瓷工艺的体现。

MCM-C的基板根据烧成温度的不同,分为高温共烧陶瓷(HTCC)基板和低温共烧陶瓷(LTCC)基板两种。

低温共烧陶瓷技术的导体的电阻率较低,介质材料的高频性能好,工艺灵活,能满足各种芯片组装技术的要求,适合于在微波和RF电路应用。

本文从厚膜材料、厚膜细线工艺、低温共烧陶瓷(LTCC)等方面介绍了微波和RF电路中厚膜技术的研究成果及广泛应用。

2 厚膜材料厚膜材料包括厚膜浆料和厚膜基板材料。

厚膜浆料有导体浆料、电阻浆料、介质浆料和包封浆料等。

通用的厚膜基板是陶瓷材料,如96%氧化铝及99%氧化铝、氧化铍和氮化铝陶瓷。

最常用的是96%氧化铝陶瓷。

2.1 厚膜浆料厚膜浆料主要由三部分组成:功能相、粘结相和载体。

功能相决定了成膜后的电性能和机械性能。

在导体浆料中,功能相一般为贵金属或贵金属的混合物。

厚膜型MCH电加热元件制造工艺研究

厚膜型MCH电加热元件制造工艺研究谷云峰;高红梅【摘要】系统阐述了厚膜型MCH电加热用厚膜电路的设计与制造工艺,通过对厚膜微电子工艺所应用材料特性的研究、固化烧结温度的影响、产品耐压能力及过载能力测试等实验结果进行全面分析后获得一种新颖的厚膜型MCH电加热元件产品.该产品具有温度均匀恒定、TCR小、热效率高好、环保节能、安全可靠等特性,广泛应用于医疗器械、工业控制、消费电子等领域.【期刊名称】《山西电子技术》【年(卷),期】2017(000)003【总页数】2页(P67-68)【关键词】厚膜;MCH电加热元件;制造工艺【作者】谷云峰;高红梅【作者单位】四平市吉华高新技术有限公司,吉林四平136001;四平市吉华高新技术有限公司,吉林四平136001【正文语种】中文【中图分类】TM452.05;TN312.8随着时代进步,人们对产品和环境的追求更加极致。

在目前的电子市场上,陶瓷发热元器件将是人们共同需求的产品。

MCH陶瓷加热用厚膜电路主要是替代现在使用最广泛的合金丝电热元件和PTC电热元件及组件。

目前我们研发的厚膜型MCH电加热厚膜电路已经广泛应用在电暖器、直发器、电热水杯、超声波仪器、精密仪器、烘手机、即热式热水器、多功能微波炉、烘箱等家电和模具加热、熔锡炉加热、注塑机等工业设备电器。

MCH是Metal Ceramics Heater的缩写,是指将金属(现在多用钨浆料)发热层印刷在陶瓷基层上,然后在1600℃以上共同烧结而成的陶瓷发热体,具有耐腐蚀、耐高温、寿命长、高效节能、温度均匀、导热性能良好、热补偿速度快等优点,而且不含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚等有害物质,符合欧盟RoHS 等环保要求。

MCH在通电工作时,温度能够在30秒钟内上升到800 ℃。

基于MCH的优异性能,它被广泛应用于医疗器械、机械以及电子工业领域。

同时,MCH还具有在工作时无噪音、不含有害物质的优点,在工作时放射对人体有益的红外线,是一种符合环保的新型电热元件。

厚膜加热元件

厚膜加热元件

厚膜加热元件是一种用于加热应用的电子元件。

它由一层较厚的导电薄膜组成,通常是由金属或合金材料制成。

该薄膜可以通过通电产生热量,从而实现加热的目的。

厚膜加热元件具有以下特点:

1. 快速加热:由于薄膜材料的特性,厚膜加热元件可以迅速将电能转化为热能,实现快速加热效果。

2. 高效率:薄膜材料具有较低的电阻率,能够以较高的效率进行加热,节约能源。

3. 均匀加热:由于薄膜加热元件可以覆盖较大的面积,加热均匀性较好,可以实现对大面积物体的均匀加热。

4. 温控性能好:薄膜加热元件可以很好地与温控元件结合,实现对加热过程的精确控制。

厚膜加热元件在许多领域都有广泛的应用,包括电子产品、汽车、医疗设备等。

它可以用于加热膜式触摸屏、汽车座椅加热系统、医疗保温等应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract: The technology of metal substrates for thick-film hybrid circuit was reviewed. The characteristics of dielectric pastes used on 430 stainless steel substrates are discussed. Some applications of metal substrates in electric heating-elements are presented.

表 1 金属材料的性能

Performances of metal materials

铜

铝 430 不锈钢

8.93 2.69

7.7

1 083 660 1 427~1 510

16.6 23.03

11.2

381 193

34~25

Al2O3(96%) 3.7~3.8 2 090 7.1 20.9

膨胀系数α和温度θ之间有良好的线性关系 而微晶 玻璃与金属有相同的膨胀特性 从室温到系统的应

玻璃作为介质材料 其热膨胀特性必须在室温 至烧成温度范围内与所选定的金属材料相适应 即 玻璃的膨胀系数接近金属的膨胀系数且两者的膨胀

收稿日期 2001-10-19 修回日期 2001-11-05 作者简介 张为军 1974- 男 湖北监利人 在读博士生 主要从事电子元器件用新材料的研制与开发 Tel: (0731)4574791

ZHANG Wei-jun, DU Yong-guo, CHEN Zhao-hui, YANG Sheng-liang, YANG Juan

(Department of Material Engineering and Applied Chemistry, National University of Defense Technology, Changsha Hunan 410073)

1 金属基片的技术要求

基片材料对厚膜元件的性能有颇大的影响 为 此 对用于厚膜混合电路的基片有一定的技术要求 [1,3] 基片应具有良好的绝缘性能 基片一般应能 承受 850 的烧成工艺 基片应有一定的机械强度

基片材料应易加工成平坦表面 基片的化学和物 理性能应与导体和电阻浆料相适应 基片应有高的 热导率 基片的线膨胀系数应与所用的厚膜浆料相 匹配

–

–

5~10

125

15

850~930 氧化气氛

10~12

50~60 / min

12 150 2~5 150 15 850 氧化气氛 10 100 / min

三层膜厚/ ì m

80

75

其

浆料消耗 /cm2

1

g–

40

他 性

击穿电压 UAC / V

1 800

能

ESL (Pd/Ag) 导带浆料

兼容浆料

ESL 29XXX 系列电阻浆

金属材料具有较高的机械强度 良好的导热性 和易加工性 但其能否用于厚膜电路基片 关键在 于金属材料表面能否烧制介质层 玻璃釉料 金属 基片的主要技术要求为对玻璃介质材料的成分设 计 以满足 烧得上 和绝缘性能的要求 同时电 阻和导体浆料亦应满足与基片的化学和物理性能相 适应 可能用作金属基片的金属材料性能如表 1[4,5]所 示 Al2O3 的性能作参照

Key words: metal substrates; dielectric pastes; electric heating-elements

厚膜混合集成电路[1]是将互连导线 电感 电阻 电容 半导体元器件 芯片等通过印刷 烧成 焊 接 贴装等工序 在陶瓷基片上制成的具有一定功 能的电路单元 由于这种电路元件结构紧凑 接触 稳定 性能可靠 故在通讯 汽车 航空 家电等 领域得到了广泛的应用

第3期 2002 年 3 月

科技动态

TRENDS

电子元件与材料 ELECTRONIC COMPONENTS & MATERIALS

厚膜电路式电热元件的金属基片技术

张为军 堵永国 陈朝辉 杨盛良 杨 娟

国防科技大学材料工程与应用化学系 湖南 长沙 410073

Vol.21 No.3 Mar. 2002

料

30

1 250

3660 导带浆料 36XX 电阻浆料

3 应用及展望

目前 金属基片技术最成功的应用为厚膜电路 式电热元件 以金属为基片的电热元件具有如下优 点 高功率密度 加热速度快 热效率高等 这类

~ ~

~

t / min 图 3 加热元件烧成工艺图 Fig.3 Fire process of electric heating element

E-mail cslj4842571@

第3期

张为军等 厚膜电路式电热元件的金属基片技术

27

α/ % θ/

系数相匹配 大多数金属(Fe-Ni 和 Fe-Co-Ni 合金例

外)的

Tab.1 材料名称

ρ / g cm–3 熔点 / α / 10–6K–1 热导率 / Wm–1K–1

正因为如此 寻求基片材料的创新成为必然 金属材料以良好的导热性 易加工性能早就受到人 们的关注 但由于技术方面的原因 一直没有获得 重大突破 经过近十年的努力 国外少数电子浆料 公司成功研制出应用于 430 不锈钢的介质浆料 并 开发出以 430 不锈钢为基片的电加热元件 在家用 电器等领域获得了成功的应用

ceramic-glass fit for copper

能承受多次烧成所必需 因为微晶化能提高玻璃的

高温粘度 尽可能的减少电阻浆料中的导电相向介

质层中的扩散 以提高电阻阻值的稳定和介质层抗电

击穿的能力

金属基片的绝缘性靠介质层来保证 可以从两个

方面来提高介质层的绝缘性[7] 玻璃的组分中不含

或含极少量的 碱金属等活性大的离子 因为活性

Tab.2 Performances of dielectric p astes for 430 stainless steel

浆料特性

ESL 公司产品

Dupont 公司产品

流变能力

触变 丝网印刷

触变 丝网印刷

α / 10–6 –1

7.5~8.5

–

基 粘度 / Pa s 本

物 颜色 性 成分

120 20(10 r/min 25.5 )

介质层用微晶玻璃高膨胀与高绝缘特性之间的矛 盾 大面积基片烧成过程中的变形 金属材料 的高密度 和陶瓷相比 与电子元件轻量化的要求 等等 这些问题的解决都要依赖科技的进步

参考文献

[1] 李耀霖. 厚膜电子元件 [M] . 广州: 华南理工大学出版社 1991. [2] 郑福元. 厚薄膜混合集成电路 设计 制造和应用 [M] . 北京: 科学

摘要:综述了厚膜混合电路用金属基片的技术要求 介绍了基于 430 不锈钢的有关介质浆料的特性 列举了金属

基片在电热元件上的应用

关键词:金属基片 介质浆料 电热元件

中图分类号: TN452

文献标识码:A

文章编号:1001-2028 2002 03-0026-02

Technologyfor Metal Substrates Used for Thick-film Circuit Electric Heatingelements

润湿性能的元素 以提高介质层和金属表面的结合

强度

2 适用于金属基片的介质浆料简介

目前 适用于金属基片用的厚膜浆料不多 能 生产这类浆料的主要是几家国外大公司 如 ESL Dupont IRC Watlow Heraeus 等 本文主要介绍 美国 ESL 和 Dupont 公司生产的用于 430 不锈钢基片 的介质浆料有关性能[8,9] 见表 2

出版社, 1984. [3] 王正义. 被釉钢基板及多层布线技术研究 [J] . 混合微电子技术, 1998,

(10): 99. [4] 唐纳德. 不锈钢手册 [M] . 北京: 机械工业出版社, 1987. [5] 长春汽车材料研究所编写组. 机械工程材料手册 有色金属材料

[M]. 北京: 机械工业出版社, 1993. [6] 马英仁. 与金属封接的微晶玻璃 [J] . 玻璃与搪瓷, 1994, (2): 49–54. [7] James P F, Jones R W. Glass Ceramics [M]. New York: Academic Press,

大的离子在残留的玻璃相中易扩散 从而产生离子导

电现象 可适当添加原子系数较大的金属元素 这

类元素不参与晶相的形成 但能使晶相与残留玻璃相

相隔离 从而阻断活性大的离子在玻璃网络中的运

动

从使用的角度出发 玻璃的成分中不能含有铅

镉等其他有毒元素 为了提高厚膜元件的耐力学冲

击和热冲击 可在玻璃中适当添加钴等增强和金属

值得说明的是 在印刷介质层之前 钢板的表

面必须保持清洁和干燥 所用除油污的溶剂或清洁

剂对钢板的腐蚀应尽可能的小 经除油污后的钢板

应避免污染中腐蚀钢板 此外 视工艺要求

钢板表面可适当粗化以提高介质层和钢板的结合强

度

表 2 ESL 和 Dupont 用于 430 不锈钢介质浆料特性

[9] Dupont, Inc. Users’ guide for Dupont HEATEL inks for heating applications on steel substrates [DB/OL]. / . 2001– 10.

编辑 朱盈权

微波炉 消毒柜 咖啡壶 水壶 蒸汽熨斗等 以

28

电子元 件与 材料

2002 年

Dupont 公司应用于 430 不锈钢基片上的系列浆料制 作加热器为例[9] 制作工艺如图 2 烧成规范如图 3 所示 图 4 是杜邦公司开发的咖啡壶及电加热元件