基于PLC 和组态王的油管热洗监控系统设计

基于组态王与PLC的洗衣机控制系统设计报告 精品

基于组态王与PLC的洗衣机控制系统报告【摘要】组态王开发监控系统软件,是新型的工业自动控制系统,它以标准的工业计算机软、硬件平台构成的集成系统取代传统的封闭式系统。

它具有适应性强、开放性好、易于扩展、经济、开发周期短等优点。

通常可以把这样的系统划分为控制层、监控层、管理层三个层次结构。

其中监控层对下连接控制层,对上连接管理层,它不但实现对现场的实时监测与控制,且在自动控制系统中完成上传下达、组态开发的重要作用。

组态软件也为试验者提供了可视化监控画面,有利于试验者实时现场监控。

而且,它能充分利用Windows的图形编辑功能,方便地构成监控画面,并以动画方式显示控制设备的状态,具有报警窗口、实时趋势曲线等,可便利的生成各种报表。

【关键词】组态王监测控制【abstract】configuration Wang Kaifa monitoring system software, is the new industrial automatic control system, it in a standard industrial computer software and hardware platform of integrated system to replace the traditional closed system. It has a strong adaptability, good openness, easy to expand, economy, short development cycle, etc. Usually can put such a system is divided into three control layer, monitoring layer and management hierarchy. Which to connect control layer, monitoring layer on the connection management, it not only realize real-time monitoring and control of the scene, and in the automatic control system, configuration development the important role of complete transmission. Configuration software also provides participants with visual monitor screen, is advantageous to the participants real-time monitoring on site. Moreover, it can make full use of the Windows graphical editing function, easily constitute a monitor screen, and display control device in animation state, has the alarm window, such as real time trend curve, can be convenient to generate various reports.【key words】kingview monitoring control第一章课题设计与要求1.1课题要求全自动洗衣机是我们日常生活中很普遍使用的自动化电器,给我们的生活带来了方便,演示模块如右图所示,下面我们将模拟全自动洗衣机,了解其工作原理。

基于PLC和组态软件的油库监控系统设计

间绝缘脉冲输入模块 QD60P8- G。这些智能模块内部都具有缓

冲存储器, 而对智能功

能模块的操作实际上就

是对缓冲存储器上软元

件的操作。智能功能模

块的程序主要包括模块

的初始化、数据由智能

模块缓冲存储器到指定

寄 存 器 的 自 动 刷 新 。程序流程图如

图 2 所示。

初始化设置主要是

对各个智能模块的参数

图 2 程序流程图

* 辽宁省重点学科建设项目; 编号: 2004- 2008

《工业控制计算机》2008 年 21 卷第 7 期

17

进 行 设 置 , 包 括 采 样 周 期 的 设 置 、报 警 限 的 设 置 、采 样 数 据 预 处

理等。在脉冲输入模块中还要选择采用哪种计数方式, 在本系统

本文以平朔公司安太堡油库技改工程为背景 , 选 用 PLC 作 为下位机实现数据的采集和状态的判别, 利用工业控制计算机 作为上位机及组态软件 King Vie w6.52 作为程序开发平台, 对下 位机传输来的数据进行分析运算, 完成实时监控、参数及状态的 显示、历史数据查询、数据统计、打印报表等管理功能, 从根本上 提高了油库生产的自动化水平。 1 系统总体设计

目前, 我国大中型油库的监控系统通常使用模拟控制屏方 式 进 行 监 控 。模 拟 控 制 屏 主 要 由 各 种 开 关 、指 示 灯 及 各 种 指 示 记 录 仪 表 等 构 成 , 所 有 操 作 控 制 、数 据 记 录 和 管 理 都 由 手 工 完 成 , 工作量大、效率低、管理水平落后, 严重地制约了企业的发展。

在设计中, 考虑到油库对安全性和可靠性的要求比较高, 上 位机控制系统选用研华 IPC- 610H 工业控制计算机和索尼公司 KLV- 52X200A 液 晶 显 示 屏 构 成 , 下 位 机 控 制 系 统 选 用 三 菱 公 司 Q 系列 PLC 为核心构建的系统。PLC 带有 RS232 和 RS485 接口, 可以直接和工业控制计算机的串口相连。在系统中上下位 机 通 信 采 用 RS232 通 信 标 准 , 下 位 机 PLC 之 间 通 信 采 用 RS485 通信标准。系统组成如图 1 所示。

基于PLC和组态软件的油库监控系统设计

T s hi pap p t f war t de gn de an i e e t t n ch m e ba d er u s or d he si i as d mplm n ai s e s o se on igve kn iw an PL d C f h oi ort e l po de t mont i s sem e y t i ng y t Th s sem u es h c re p d}g or s t e O r s On n PL C Modues O ol ct he n og l t c l t a al an dii sgn l,nd h n t e d gt al i asa t e i

tan f s h d t t t h t n sr c to c r ser t e a a o he os idu ti al onr l om puer ig h coni rt s t t . n t e Us fgua i on of war o KigViw6.2, c f r s t e e f n e 5 i on i e h t gu

11 下 位 机 P C设 计 . L

111 硬 件 组 成 ..

显 示 、 史 数 据 查 询 、 据 统 计 、 印报 表 等 管 理 功 能 , 根 本 上 历 数 打 从

由于 现 场 需 要 处理 的点 数 较 多 , 工作 现场 的环 境 复 杂 , 以 所 对控 制 系 统 的 处 理 能力 和 可 靠 性 要 求较 高 。 于 以上 考 虑 , 们 基 我 选 择 了 体 积 小 、 能 高 、 据 处 理 能 力较 强 的三 菱 公 司 Q 系 列 性 数 P C。 组 成 包 括 : L 其 主基 板 ( 1 B 3块 、 Q3 2 ) 电源 模 块 ( 4 ) Q6 P 3块 、 C U 模 块 ( 6 3块 、 讯 模 块 ( J 1 2 ) P Q0 H) 通 Q 7 C 4 3块 、 / 模 块 AD ( 4 / 3块 、 电 阻 输 入 模 块 ( 4 D) Q6 A D) 热 Q6 R 7块 、 速计 数 模 块 高

基于组态王手动洗车控制系统的设计

摘要本文介绍一种以组态王为主要设计平台,并以组态王6.53软件进行辅助设计的汽车洗车监控系统。

本设计根据设计要求,设置了欢迎画面、手动控制画面和退出画面,采用了动画切换、定义变量、动画设计和命令语言编程等方式,另外还设置了手动控制,实现了对整个汽车洗车的监控系统。

本设计的洗车监控系统,操作方便,提高了控制系统的稳定性,并且本监控系统具有可靠性好,功能强,灵活好,成本低,适应面广等优点,在改善洗车工作环境等方面都具有重要意义,符合当前的洗车发展方向,具有较好的应用前景。

关键词:监控系统,洗车,组态王,手动AbstractThis paper introduces a the configuration king as the main design platform, and the configuration king 6.53 software assistant design car wash the car monitoring system. This design according to the design requirements, set the welcome screen, manual control screen and out from the picture, the animation switching, define a variable, animation design and command language programming way, in addition is also equipped with manual control, the paper realize the whole car wash the car of the monitoring system.The design of the car wash monitoring system, easy to operate, improve the stability of the control system, and the monitoring system has good reliability, the function is strong, good flexibility, low cost, wide adaptability and other advantages, improve work environment in such aspects as the car has an important meaning, and accord with current car wash the direction of development, has a good application prospect.Keywords: monitoring system, car wash, KingView, manual目录第1章绪论 (1)1.1 洗车的特点 (1)1.2 洗车的现状 (1)1.3 几种常见的组态软件介绍 (2)1.4 研究方案和应用前景 (4)1.4.1 研究方案 (4)1.4.2 应用前景 (4)第2章组态王介绍 (5)2.1 亚控科技公司简介 (5)2.2 组态王6.5介绍 (5)2.2.1 Internet时代的杰作 (6)2.2.2 性能卓越的分布式高速历史库---柔性结构 (6)2.2.3 创造服务新理念---VSETAlatm (7)2.2.4 画面改进 (7)2.2.5 变量 (7)2.2.6 非线性表 (8)第3章设计方案与要求 (9)3.1 组态王的设计方案 (9)3.2 洗车的设计要求 (9)第4章组态设计 (11)4.1 工程的建立和定义外部设备 (11)4.1.1 新建名为“汽车手动洗车监控系统”的工程 (11)4.1.2 定义外部设备 (12)4.2 组态画面设计 (13)4.2.1 组态画面建立 (13)4.2.2 建立画面的方法 (15)4.3 画面切换设计 (17)4.3.1 showpicture() (18)4.3.2 exit() (18)4.4 定义变量 (18)4.4.1 内存离散型 (18)4.4.2 内存整数型 (20)4.4.3 内存字符串型 (22)4.5 动画设计 (22)4.5.1 隐含方法 (22)4.5.2 旋转方法 (23)4.6 命令语言 (24)第5章验证 (26)5.1 片头画面验证 (26)5.2 手动画面验证 (26)5.4 退出画面验证 (28)结论 (29)参考文献 (30)致谢 (31)附录洗车手动控制程序 (32)第1章绪论1.1 洗车的特点当前有人工洗车和洗车的方式,其中传统人工方式,已不适应因经济的发展,汽车的保有量数量日益增加的趋势。

(完整版)基于PLC和组态王的温度控制系统设计完整毕业论文设计

优秀论文审核通过未经允许切勿外传摘要可编程控制器是一种应用很广泛的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合温度控制的要求。

在工业领域,随着自动化程度的迅速提高,用户对控制系统的过程监控要求越来越高,人机界面的出现正好满足了用户这一需求。

人机界面可以对控制系统进行全面监控,包括过程监测、报警提示、数据记录等功能,从而使控制系统变得操作人性化、过程可视化,在自动控制领域的作用日益显著。

本文主要介绍了基于西门子公司S7-200系列的可编程控制器和亚控公司的组态软件组态王的炉温控制系统的设计方案。

编程时调用了编程软件STEP 7 -Micro WIN中自带的PID控制模块,使得程序更为简洁,运行速度更为理想。

利用组态软件组态王设计人机界面,实现控制系统的实时监控、数据的实时采样与处理。

实验证明,此系统具有快、准、稳等优点,在工业温度控制领域能够广泛应用。

关键词:温度控制可编程控制器人机界面组态王目录第一章前言 (1)1.1项目背景、意义 (1)1.2温控系统的现状 (2)1.3项目研究内容 (3)第二章PLC和HMI基础 (5)2.1可编程控制器基础 (5)2.1.1可编程控制器的产生和应用 (5)2.1.2可编程控制器的组成和工作原理 (5)2.1.3可编程控制器的分类及特点 (8)2.2人机界面基础 (8)2.2.1人机界面的定义 (8)2.2.2人机界面产品的组成及工作原理 (9)2.2.3人机界面产品的特点 (9)第三章PLC控制系统硬件设计 (10)3.1PLC控制系统设计的基本原则和步骤 (10)3.1.1PLC控制系统设计的基本原则 (10)3.1.2PLC控制系统设计的一般步骤 (11)3.2PLC的选型与硬件配置 (13)3.2.1PLC型号的选择 (13)3.2.2S7-200 CPU的选择 (14)3.2.3EM231模拟量输入模块 (14)3.2.4热电式传感器 (16)3.3IO点分配及电气连接图 (17)3.4PLC控制器的设计 (17)3.4.1控制系统数学模型的建立 (17)3.4.2PID控制及参数整定 (19)第四章PLC控制系统软件设计 (22)4.1PLC程序设计方法 (22)4.2编程软件STEP7--M ICRO WIN概述 (23)4.2.1STEP7-MicroWIN简单介绍 (23)4.2.2梯形图语言特点 (24)4.2.3STEP7-MicroWIN参数设置(通讯设置) (25)4.3程序设计 (27)4.3.1设计思路 (27)4.3.2控制程序流程图 (27)4.3.3梯形图程序 (28)4.3.4PID指令向导的运用 (31)4.3.5语句表(STL)程序 (35)第五章基于组态王的HMI设计 (37)5.1人机界面(HMI)设计 (37)5.1.1监控主界面 (38)5.1.2实时趋势曲线 (39)5.1.3历史趋势曲线 (40)5.1.4报警窗口 (40)5.1.5设定画面 (42)5.2变量设置 (42)5.3动画连接 (44)第六章系统运行结果及分析 (46)6.1系统运行 (46)6.2运行结果分析 (47)6.2.1温度趋势曲线分析 (47)6.2.2报警信息分析 (49)第七章总结 (50)参考文献 (51)致谢 (52)第一章前言1.1项目背景、意义温度控制在电子、冶金、机械等工业领域应用非常广泛。

基于PLC和组态软件的油库罐区监控系统

序 控 制 阀 门 的 开 启或关闭, 能够 完

成 液 位 开 关 与 电

动 阀 门 的 联 锁 动

1 监控系统 的硬件设计与实现

1 1系统 的整体结 构和 功能 .

罐 区监控 系统 的整体 结 构如 图1 所示 。 系统设 计 该

作 。 位机 安 装 力 上 控 组 态 软 件 , 过 通

rla i t ftemontrs se . eib lyo i o y tm i h

K y r s P C; o f u a o f r ; u e vs r n o t l y t ;ot r d n a c e wo d : L c n g rt ns t i i o wae s p r i ya d c nr se s f o os m waer u d n y e

摘

要: 设计 了基于s —0 系列P c 力控组态软件 的油库罐 区监控 系统 , 73 0 L 和 介绍 了其硬件结构和软件设计 。 系统通 该

过 工 业 以 太 网实 现 上 位 机 和 P C的 通 信 , 用上 位 机 双 机 冗 余和 P C 冗 于 L 采 L 软 八结构 , 以 充 分 发挥 P C 计算 机 的优 势 , 可 L 和 有

0引言

本项 目是针 对 【 东省 孑 油公 刊某 油 库罐 区崎控L 负责采集

电 动 阀 门 的 反 馈

统 进 行 改造 。 油 库在 改 造前 依靠 人工 测量 油罐 信 息 , 该 手 动控 制 阀门开 关, 存在 着监 控不及 时、 差较 大 、 误 可靠

系 统 解 决 方 案

基于 P C和组态 软件的油库罐 区监控 系统 L

车 秀 波 车 一 曼 陈 曦 。 , ,

基于PLC和组态王的温度控制系统设计

中央处理单元CPU

输

输

入

出

接

接

口

口

电源

人机界面产品的特点

• (1) 系统运行过程清晰化 • • (2) 系统操作简单化 • • (3) 显示报警 • • (4) 数据归档 • • (5) 报表系统 •

PLC控制系统硬件设计

• 在掌握了PLC的硬件构成、工作原理、指令 系统以及编程环境后,就可以PLC作为主要 控制器来构造PLC控制系统。主要从系统设 计结构和硬件设计角度,介绍该项目的PLC 控制系统设计步骤、PLC的硬件配置、外部 电路设计以及PLC控制器的设计和参数的整 定。

PLC控制系统设计的基本原则和步骤

弄懂PLC的基本工作原理和指令系统后,就 可以把PLC应用到实际的工程项目中。无 论是用PLC组成集散控制系统,还是独立 控制系统,PLC控制部分的设计都可以参 考图所示的步骤。

• PLC控制系统设计步骤

评估控制任务 PLC机型的选择 控制流程的设计

控制柜设计及布线 PLC安装

基于PLC和组态王的温度控 制系统设计

PLC和HMI基础

可编程逻辑控制器是一种工业控制计算机,简 称PLC,它使用了可编程序的记忆以存储指令, 用来执行诸如逻辑、顺序、计时、计数和演算 等功能,并通过数字或模拟的输入和输出,以

控制各种机械或生产过程。

可编程控制器基础

• 可编程控制器的组成和工作原理

6个独立的30KHz高速计数器,2路独立的20KHz高速脉冲

输出,具有PID控制器。配有2个RS485通讯口,具有PPI,

MPI和自由方式通讯能力,波特率最高为38.4 kbit/s,可

用于较高要求的中小型控制系统[11]。

• 本温度控制系统由于输入/输出点数不多,本可以使用 CPU224以下的类型,不过为了能调用编程软件STEP 7 里的PID模块,只能采用CPU226及以上机种。

基于PLC和组态王的温度控制系统设计

西门子S7-200 CPU 226 模拟量输入模块 :EM231 热电式传感器 :K型热电偶

编程软件: STEP7--Micro/WIN

系统选用 PLC CPU226为控制器,K型热电偶将检测到的 实际炉温转化为电压信号,经过EM231模拟量输入模块转 换成数字量信号并送到PLC中进行PID调节,PID控制器输 出量转化成占空比,通过固态继电器控制炉子加热的通断来 实现对炉子温度的控制。 PLC 和 HMI 相连接,实现了系统 的实时监控。系统框架图如下:

本温度控制系统中,传感器(电热偶)将检测到的温度信 号转换成电压信号 经过温度模块后,与设定温度值进行比 较,得到偏差,此偏差送入 PLC 控制器按 PID 算法进行修 正,返回对应工况下的固态继电器导通时间,调节电热丝 的有效加热功率,从而实现对炉子的温度控制。

PLC 运 行 时 , 通 过 特 殊 继 电 器 SM0.0 产生初始化脉冲进行初始 化,将温度设定值, PID 参数值 等,存入有关的数据寄存器,使 定时器复位;按启动按钮,系统 开始温度采样,采样周期为10秒; K 型热电偶传感器把所测量的温 度进行标准量转换(0-41毫伏); 模拟量输入通道 AIW0 通过读入 0-41毫伏的模拟电压量送入 PLC; 经过程序计算后得出实际测量的 温度 T, 将 T 和温度设定值比较, 根据偏差计算调整量,发出调节 命令。

打开主界面,双击“开始”按钮,出现图1动画连接画面。在按下时左 边打沟,点击“确定”,出现命令语言输入窗口,在该窗口中输入图2 所示的命令,再点击“确定”,就完成了“开始”按钮的动画连接设 置。这样, 点击“开始”后,系统就开始运行,此按钮就相当于PLC 硬件图中的绿色启动开关。到这里,整个人机界面(HMI)就完成了。

基于PLC和组态王的全自动洗衣机控制系统设计

河南理工大学本科毕业设计(论文)题目:基于PLC的全自动洗衣机控制系统设计学院:xxxxxxxx专业班级:xxxxx姓名:xxxxx学号:xxxxx指导教师:xxxxx2012 年 06月06日摘要随着科技日新月异,人民生活水平不断提高,消费者对家庭电器自动化的需求不断加大,其中全自动洗衣机占很重要的位置。

总体看来,高效节能、节水以及环保的全自动洗衣机一直在市场上占主导地位。

传统的洗衣机采用继电器控制,而大多数继电器的优点是装置结构简单、价格便宜、抗干扰能力强,但其容易损坏,产生噪音,耗能大。

PLC的优点是:可靠性高,耗电少,适应性强,运行速度快,寿命长,为了进一步提高全自动洗衣机的功能和性能,避免传统控制的一些弊端,就提出了用PLC来控制全自动洗衣机这个课题.本设计采用西门子公司的S7-200系列的PLC作为核心控制部件,利用其特点,对按钮、电磁阀、开关等其他一些输入/输出点进行控制,实现了洗衣机洗衣过程的自动化。

本文对全自动洗衣机的控制系统进行了分析,进行了流程图和梯形图的设计,并进行仿真测试。

为了能更直观的显示出整个自动控制过程,本设计运用组态王软件建立了一个全自动洗衣机的监控系统画面.关键词:PLC;全自动洗衣机; 组态王AbstractAlong with the development of the science and technology,people’s standard of living rises ceaselessly,and the demand of household appliances increases,in which full automatic washing machine occupies a very important position。

Overall, full automatic washing machine with high efficiency and energy saving,water conservation and environmental protection in the market has been held the dominant position.The traditional washing machine use relay control,most of the relays have the advantages of simple structure,price cheap device and strong anti—interference ability,but they are easy to be damaged, produce noise,and consume huge amount of energy. The characteristics of PLC are high reliability,less consumption, strong adaptability,fast operation and long life。

毕业论文开题报告基于PLC和组态王的温度控制系统设计

基于PLC的温度控制系统以其可靠性高、抗干扰能力强、编程简单、功能强大、能耗低等优点深受许多用户的青睐,在工业温度控制场合得到了广泛的应用。同时,人机界面的出现可以使用户对控制系统进行全面监控,包括参数监测、信息处理、在线优化、报警提示、数据记录等功能,从而使控C技术在温度监控系统上的应用。从整体上分析和研究了控制系统的硬件配置、电路图的设计、程序设计,控制对象数学模型的建立、控制算法的选择和参数的整定,人机界面的设计等。

设计方法:

通过西门子PLC控制器,温度传感器将检测到的实际炉温转化为电压信号,经过模拟量输入模块转换成数字量信号并送到PLC中进行PID调节,PID控制器输出量转化成占空比,通过固态继电器控制炉子加热的通断来实现对炉子温度的控制。同时利用组态软件组态王设计一个人机界面(HMI),通过串行口与可编程控制器通信,对控制系统进行全面监控,从而使用户操作更方便。

毕业论文开题报告

论文(设计)题目:基于PLC和组态王的温度控制系统设计

研究背景、意义:

在工业生产过程中,温度是最常见的过程参数之一。在冶金、化工、电力、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。由于其具有工况复杂、参数多变、运行惯性大、控制滞后等特点,它对控制调节器要求极高。在工程实际中,应用最为广泛的调节器控制规律为PID控制。

第2个月:PLC控制系统和控制器的设计。

第3个月:人机界面的设计。

第4个月:对整个系统进行全方位的调试及完善。

基于PLC的油田污水处理监控系统设计与实现

01 引言

目录

02 系统设计

03

系统可靠性和安全性 设计

04 系统实现

05 结论

引言

油田污水处理是石油工业中的重要环节,对于保护环境和生态有着至关重要的 作用。随着技术的发展,可编程逻辑控制器(PLC)在污水处理中得到了广泛 应用。本次演示将介绍基于PLC的油田污水处理监控系统的设计与实现。

4、测试与监控系统的搭建和运 行

在系统设计和实现后,进行系统测试与监控。搭建测试平台,模拟实际运行环 境,对系统进行全方位的测试。同时,在现场安装调试系统,进行实际运行测 试,根据测试结果对系统进行优化和改进。

结论

本次演示介绍了基于PLC的油田污水处理监控系统的设计与实现。通过PLC技 术的运用,实现了污水处理过程的自动化监控和控制,提高了污水处理的效率 和可靠性。同时,本次演示还讨论了系统可靠性和安全性设计方面采取的措施, 为系统的稳定运行提供了保障。

2、HMI界面设计和实现

HMI界面采用图形化设计,以形象直观的方式展示污水处理工艺过程中的各项 参数。界面上设置实时数据窗口、报警窗口、控制按钮等元素,方便操作人员 进行监控和控制。同时,HMI还支持远程控制功能,可以通过网络实现远程访 问和调控。

3、实现远程控制和现场总线控 制

为了实现远程控制和现场总线控制功能,需要将PLC与上位机(HMI)进行通 信。选用现场总线(如Modbus、Profinet等)作为通信协议,实现PLC与上位 机之间的实时数据传输和控制。同时,通过互联网技术,实现远程访问和控制 功能。

5、防雷防电:在PLC和HMI等关键设备上采取防雷防电措施,提高设备抵抗恶 劣环境的能力。

系统实现

基于组态王的温度监控系统毕业论文

基于PLC+组态王的温度监控系统设计摘要:在工业生产自动控制中,为了生产安全以及保证产品质量,对于温度、压力、流量、速度等一些重要的被控参数需要进行自动检测,并根据检测结果进行相应的控制。

在自动监控系统中通常设有被控参数的上下限检测、报警及自动处理系统,以提醒操作人员采取必要的紧急措施。

由于温度是工业生产中主要的被控参数之一,本课题选择对温度进行采集来探究自动监控系统。

PLC结构简单,编程方便,可靠性高,且对使用环境适应性极强,广泛用于工业生产自动控制中。

同时,PLC具有特殊功能模块,可以对采集输入的模拟量进行分析和处理。

因此本课题使用PLC中的EM231模块对采集的信息进行A/D转换,转换后的信息传入PLC的CPU中,再使用计算机做上位机进行信息处理,在计算机中使用组态王与PLC之间通过通信线路实现信息的交换和对传送来的温度进行监测。

本课题以一个基于组态王的PLC温度监控系统为例,来研究PLC在模拟量信号监测系统中的应用问题。

关键词:PLC;组态王;温度监控系统;EM231Abstract:In order to guarantee the security of the production process and the quality of the production during the industrial automatic control, various vital controlled parameters should be detected automatically, such as temperature, pressure, flux and speed. And corresponding measures should be took according to the result of detection. To paying attention to the operation staff to do some emergency measures, warning systems, auto-processing systems, the ceiling of the controlled parameters, and the lower limit of the controlled parameters usually be carried in a monitoring system. Considering temperature is an important parameter during the production process, this project choose the data collection of temperature to explore the automatic monitoring system. The Programmable Logic Controller have the simple structure, convenient programming, highly reliability, and great adaptive faculty of working conditions. Moreover, it is widely used in the industrial automatic control. In addition, PLC have functional module, it can analysis and handle the collected manipulation data, so this project use the EM231 module of PLC to realize the a/d conversion of the collected data and send the result of a/d conversion to the CPU of PLC. This project choose a computer to handle information processing as a upper monitor. In order to monitor the temperature, the exchange and transfer of information are realized by the telecommunication line between the Kingview Software in the computer and PLC. This project take a PLC temperature monitoring system which is based on Kingview Software for an example, to exploring the application problem of PLC in the analog quantity signal monitoring system.Key words:PLC; Kingview Software; temperature monitoring system; EM231目录第一章绪论 (3)1.1 PLC及组态王介绍 (3)1.1.1 PLC简单概述 (3)1.1.2组态王6.53系统介绍 (7)1.2 监控任务 (8)1.3 研究目的和意义 (8)1.4 方案设计 (8)第二章温度监控实况 (9)2.1温度监控实际情况描述 (9)2.2 结合温度控制情况画出模拟图 (9)第三章可编程控制器程序设计 (9)3.1可编程控制器I/O端口分配 (9)3.2 输入/输出接线列表 (9)3.3程序梯形图及指令语句表 (10)3.3.1梯形图程序 (10)3.3.2梯形图所对应的语句表 (11)第四章温度监控的组态控制过程 (12)4.1工程的建立和变量定义 (12)4.1.1 工程的建立 (12)4.1.2 变量的定义 (12)4.1.3 设备与变量连接 (13)4.2画面建立 (14)4.2.1工程画面建立 (14)4.2.2动画组态图制作 (15)4.3 温度控制的动画连接........................................ 错误!未定义书签。

基于PLC的管道清洗系统设计

基于 P C的 管道 清 洗 系统设 计 L

任 琚 ,李开龙 ,姚金 声 ,方龙 ,刘 东亚

( 中国人 民解放 军蚌埠坦克学院,安徽蚌埠 235 ) 300

摘 要 :针对管道清洗 的特点 ,设计一种基于 P C的管道 清洗 系统 ,并介绍该 系统 的工作原理 、特 点。该 系统通过 P C L L 控 制其气动回路 和液压回路 ,实现 了清洗动作 的 自动化 。该 系统操作 简单 ,结 构灵巧 ,精 度高 ,提 高了管道 清洗 的效率 ,

21 0 1年 8月

机床与液压

MAC NE TOOL & HYDRAUL CS HI I

Au . 01 g2 1 Vo. 9 No 1 13 . 6

第3 9卷 第 l 6期

D I 1.9 9 ji n 10 — 8 12 1 .6 02 O : 0 3 6 /.s .0 1 3 8. 0 1 1.2 s

管道清洗技术是一项延长管道使用寿命 、保证管 道正 常运行 的实用技术… 。许 多领域如油 田、化工生 产装备 、热 水采 暖系 统 和军事 等都 有管 道 的清洗 问

题 。管道清洗技术包括清洗液的ห้องสมุดไป่ตู้ 比、毛刷形状 的选

里送 到下一个位置 ,继 续这样 的工作循环 ,直至清洗

完整个管道 。

某一位 置后 ,液压 缸 工 退 、液 压 马达 反转 同步 ,最 后 ,气囊放气 ,液压缸从管壁上松落 ,手动把 系统往

一

该系统 的设计有如下几个特点 : ( )该 系统 的液压缸 在管 道里 的 固定 采用 的是 1

种特殊的气囊结 构。通过设计一个气动回路来实 现 气囊 的冲放气 ,而且这种气囊 固定方式也解决了液压

解决 了清洗 长管 道的问题 。

与PLC的空调监控系统毕业设计指导书(试行)

与PLC的空调监控系统毕业设计指导书(试行)第一篇:与PLC的空调监控系统毕业设计指导书(试行)题目名称:系部:专业:毕业设计(论文)指导书基于组态王与PLC的中央空调监控系统设计市政与环境工程系楼宇智能化工程技术专业山东城市建设职业学院山东城市建设职业学院毕业设计(论文)指导书毕业设计是高等职业教育教学计划的重要组成部分,是加强理论与实际相结合的实践性教学环节,是各专业的必修课程,在学生完成所有专业课程学习、结合毕业实习进行。

一、毕业设计目标本设计是以智能楼宇中央空调系统为控制对象,采用组态王和PLC相结合技术,设计一套城市小区智能楼宇中央空调监控系统。

使用组态王6.5作为上位机软件设计监控系统的控制与实时显示界面,PLC作为下位机和空调控制器,能够实现实时监控空调系统的新风、进风、排风温度和湿度,通过与设定室内温度和湿度对比,进行适当的控制算法,调节冷热水阀门、风机风门开度等改变冷热水流量、新回风比例,达到使室内温度、湿度与预设值一致的空气质量调节目的。

二、毕业设计基本要求根据以上控制要求,进行系统总体控制方案设计。

进行PLC选型,估算所需I/O点数,进行I/O模块选型,绘制系统硬件连接图:包括系统硬件配置图、I/O连接图,分配I/O点数,列出I/O分配表,熟练使用相关软件,设计梯形图控制程序,对程序进行调试和修改并设计监控系统;充分理解组态王工作原理的基础上实现组态王与PLC连接、变量定义、构建组态画面、用户权限设置、命令语言编程、画面的切换、历史曲线与趋势曲线的实现并对数据库进行操作。

三、控制方案1、冷水机组启动时:自动模式:拨动启动开关至开启位置,冷却塔风机启动后,延时1s启动电动阀,再延时1s启动冷却水电动阀……直至启动冷水机组。

手动模式:按启动顺序逐个启动设备。

2、冷水机组停止时自动模式:拨动启动开关至关闭位置,冷水机组停止后,延时1s 停止冷冻水泵,再延时1s停止冷冻水电动阀……直至停止冷却塔风机。

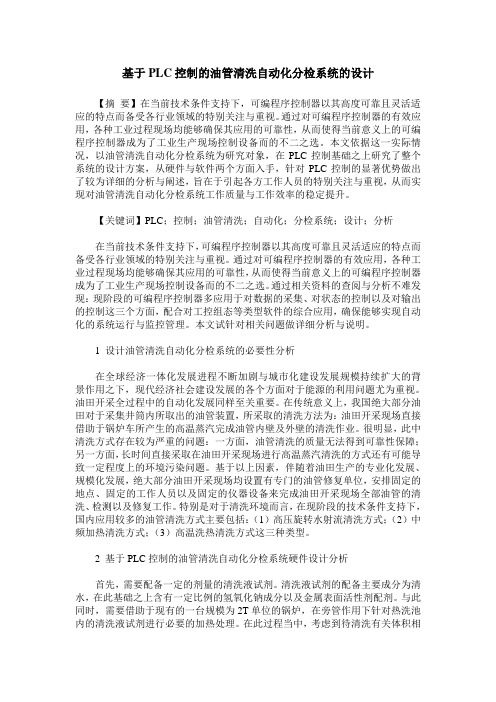

基于PLC控制的油管清洗自动化分检系统的设计

基于PLC控制的油管清洗自动化分检系统的设计【摘要】在当前技术条件支持下,可编程序控制器以其高度可靠且灵活适应的特点而备受各行业领域的特别关注与重视。

通过对可编程序控制器的有效应用,各种工业过程现场均能够确保其应用的可靠性,从而使得当前意义上的可编程序控制器成为了工业生产现场控制设备而的不二之选。

本文依据这一实际情况,以油管清洗自动化分检系统为研究对象,在PLC控制基础之上研究了整个系统的设计方案,从硬件与软件两个方面入手,针对PLC控制的显著优势做出了较为详细的分析与阐述,旨在于引起各方工作人员的特别关注与重视,从而实现对油管清洗自动化分检系统工作质量与工作效率的稳定提升。

【关键词】PLC;控制;油管清洗;自动化;分检系统;设计;分析在当前技术条件支持下,可编程序控制器以其高度可靠且灵活适应的特点而备受各行业领域的特别关注与重视。

通过对可编程序控制器的有效应用,各种工业过程现场均能够确保其应用的可靠性,从而使得当前意义上的可编程序控制器成为了工业生产现场控制设备而的不二之选。

通过相关资料的查阅与分析不难发现:现阶段的可编程序控制器多应用于对数据的采集、对状态的控制以及对输出的控制这三个方面,配合对工控组态等类型软件的综合应用,确保能够实现自动化的系统运行与监控管理。

本文试针对相关问题做详细分析与说明。

1 设计油管清洗自动化分检系统的必要性分析在全球经济一体化发展进程不断加剧与城市化建设发展规模持续扩大的背景作用之下,现代经济社会建设发展的各个方面对于能源的利用问题尤为重视。

油田开采全过程中的自动化发展同样至关重要。

在传统意义上,我国绝大部分油田对于采集井筒内所取出的油管装置,所采取的清洗方法为:油田开采现场直接借助于锅炉车所产生的高温蒸汽完成油管内壁及外壁的清洗作业。

很明显,此中清洗方式存在较为严重的问题:一方面,油管清洗的质量无法得到可靠性保障;另一方面,长时间直接采取在油田开采现场进行高温蒸汽清洗的方式还有可能导致一定程度上的环境污染问题。

基于组态王和PLC的污水处理装置监控系统毕业论文

题目基于PLC与组态王的污水处理系统系别电子信息与机电工程学院专业电气工程及其自动化年级2009级学号200924122121学生姓名郭华指导教师刘一凡完成时间2013 年 4 月肇庆学院教务处制基于PLC与组态王的污水处理装置监控系统郭华指导老师:刘一凡摘要本文提出一种运用可编程控制器(PLC)与组态王对工厂排放的污水进行处理与监控,利用组态王实现现场实时监控,采用可编程控制器(三菱FX2N-64MR)对设备的通断控制实现污水处理装置监控系统的自动化管理。

此方案成本较低,调试方便,适合重排污企业的使用。

关键词污水处理;组态王;PLC ;监控系统1 引言随着社会的发展,水污染问题的逐渐严重。

污水的处理成为我们必须面临的问题。

污水处理装置监控系统通过PLC进行自动控制,组态王实现监控的系统,避免了人工操作的失误,对污水的处理方案完全可以通过PLC作为中央控制处理,对系统的运行利用组态软件实行实时监控,并反馈到PLC执行相应的处理。

图1是PLC与组态王通讯的结构框图。

A污水泵一号除污剂泵二号除污剂泵搅拌泵放水位低位放水泵轻度污水开关罐底门重度污水开关小车停止按钮2.可编程控制器(PLC)简介PLC是一种可编程的数字逻辑控制设备,早期用于开关量的逻辑控制,多用作控制电动机正反转和电磁阀的开关动作,从而控制机械设备的运转。

只要合理分配输入、输出点,根据控制要求设计梯形图,采用基本指令和步进指令就可达到控制目标。

随着控制要求的不断提高,许多PLC生产厂家进一步优化和完善PLC的功能,增加了功能指令,大大拓宽了PLC的应用范围 ,使PLC在某种程序上可以代替控制器和计算机的协同工作系统,为工业生产和民用控制设计提供方便。

PLC的具有可靠性高、功能性强和编程简单等优点,所以深受设计人员的喜爱。

PLC就如同一部计算机与继电器控制设备相结合的新型高性能控制装置。

PLC的基本单元包括中央控制器(CPU)、存储器、输入单元和输出单元。

基于PLC和组态王的温度控制系统设计-答辩PPT

以上有不当之处,请大家给与批评指 正,谢谢大家!

18

基于本设计中所用到的输入/输出点数不多,只需用CPU224即可。

硬件系统设计

功能扩展模块: 在本设计中,将温度这个模拟量作为输入量,而PLC只能处理数

字量,则需要把传感器和变送器送来的模拟量经功能扩展模块处理为 数字量给主机,再由主机通过特殊功能模块处理,输出模拟量去控制 设备。

在本设计中选择模拟量输入/输出扩展模块EM235,它具有4路模 拟量输入,1路模拟量输出。

成温度的上下限。

图4 变量的报警设置

全文总结

在工业生产过程控制中,模拟量的PID调节是常见的一种控制方式,同时 PID调节器又具有典型的结构,可以根据被控对象的具体情况,采用PID的变种, 只需设定好PID参数,运行PID控制指令,就能准确控制回路的输出值,有较强 的灵活性和适用性。另外加上人机界面可以对控制系统进行全面监控,包括参 数监测、信息处理、在线优化、报警提示、数据记录等功能,从而使控制系统 变得简单易懂、操作人性化,深受广大用户的喜欢。在本设计中,我使用了西 门子S7-200系列PLC和组态软件组态王,成功的设计出了温度控制系统,基本上 实现了基于PLC的下位机和完成HMI功能的上位机相结合。

表1 I/O点分配表

输入触点 IO.1 — AIW0

功能说明

切换开关 —

模拟量输入

输出触 点

Q0.0 Q0.1 AQW0

功能说明

PID运行指示灯 报警灯

模拟量输出

PLC程序(梯形图)

下面就北方冬天菜棚里种苦瓜或者南 瓜为例,其生长温度在33°左右,

40°和26°分别为不佳生成温度的上 下限。其PLC梯形图(L)程序如下:

(3)微分的作用是改善系统的动态性能,其主要作用是在响应过程中抑制偏差向任何方 向的变化,对偏差变化ห้องสมุดไป่ตู้行提前预报,并能在偏差信号值变得太大之前,在系统中 引入一个有效的早期修正信号,从而加快系统的动作速度,减小调节时间。但不能 过大,否则会使响应过程提前制动,延长调节时间,并且会降低系统的抗干扰性能。

基于PLC和组态王的井下管道在线监测系统_张国营

煤矿机械 Coal Mine Machinery

Vol.35No.10 Oct. 2014

doi:10.13436/j.mkjx.201410084

基于 PLC 和组态王的井下管道在线监测系统 *

张国营 1, 白星振 1, 薛春阳 2, 谭 冲 1, 魏宁宁 1 (1. 山东科技大学 电气与自动化工程学院, 山东 青岛 266590; 2. 济宁金威热电有限公司, 山东 济宁 272350)

初始化

端的报警历史和原始数据中查找出来,也可以通过

授时时间未到? 否

是

报表打印。 当管路出现断裂漏水、 漏风等异常情况时,如

请求授时

没有控制信号? 是

信号采样

否 信号类型判断

果泄漏参数超过设定值或系统设定最低压力值时, 故障诊断模块根据所监测到的相关数据计算出故

授时校准

量程转换 保存

开关量控制

障区域和警示等级,给出相应的声光报警信号。 由 现场调度人员确认后采取措施,对故障管路进行及 时处理。

据量程转换、授时、开关量控制等功能。 其中量程转 换子程序将读取到的模拟量模块输出的数字量转 化为实际值,对应的量化公式为

R=HN/M 式中 R— ——实际值;

H— ——传感器 量程,本文中 YPF14(C)矿用压 力传感器量程为 10 MPa,LCZ-803 矿 用隔爆兼本质安全型数字超声波传 感器量程为 100 m3/h;

N— ——A/D 转换后的数字量值。 下位机软件采用梯形图语言、 模块化编程,增 强了程序的可读性,方便调试和维护。 (2)上位机监控软件设计 上位机监控软件采用北京亚控公司的组态王 6.53 开发。 上位机软件主要包括系统配置 、数据采 集、实时显示、用户管理、数据库管理和与下位机通 信等部分。

基于MCGS油管热洗监控系统设计

基于MCGS油管热洗监控系统设计【摘要】本文就川中矿区油管修复中心的实际情况给出一个利用三菱PLC 和MCGS组态软件实现的油管清洗监控系统。

详细阐述了系统的结构、硬件设计、通讯方式的构成以及软件的设计思想。

该系统已经投入运行,应用效果良好。

【关键词】PLC;MCGS;油管;热洗一、引言九十年代初,国内绝大多数油田对从井筒内取出的油管采取直接在现场用锅炉车产生高温蒸汽清洗的办法来清洗油管内外壁,这种办法一方面会造成环境污染,另一方面清洗效果也不理想。

随着油田生产的规模化、专业化,大多油田成立了油管修复单位,定点、定员、定设备进行油管的清洗、检测、修复工序。

清洗环节国内油田主要采用三种方式:高压旋转水射流、中频加热清洗和高温热洗。

可编程控制器(PLC)以其高可靠性、适应工业过程现场、强大的联网功能等特点,现已广泛应用于生产工艺过程。

在目前的很多自控系统中,常选用PLC 作为现场的控制设备,用于数据采集、状态控制和输出控制,而在系统上位机(通常为工控机)上利用工控组态软件来完成工业流程及控制参数的显示,以实现监控和管理功能。

这种控制系统充分利用了微型机和PLC的各自的特点,实现了优势互补,得到了广泛的应用。

下面从硬件和软件两方面对油管高温热洗工艺进行分析。

二、硬件构成三、软件分析待清洗油管经传输线进入热洗池内管架,与池内清洗液充分接触,进行热交换,油管内外壁原油溶化、剥离,上浮至清洗液表面。

油管被链提升装置提出至液面以上,进行第一次控水。

控水完毕后仍经链提升装置提升至通径传输线一。

通径传输线一正转,将油管送至内壁冲洗机,进行内壁冲洗。

冲洗完毕后通径传输线一反转,油管后退至通径传输线一下料感应器,通径下料翻板动作,将油管翻至通径传输线二。

通径下料翻板回位后,控水气缸动作,进行第二次控水。

控水完毕后,通径传输线二正转,将油管传输通过外壁冲洗机,进行外壁清洗。

完毕后出料,完成一根油管的清洗作业。

由于整个系统监控点数多,画面复杂,自行设计监控软件周期较长、难度较大,所以上位机采用国内先进的组态软件—MCGS进行编写。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC和组态王的油管热洗监控系统设计

吴健

(江苏油田江苏,江都 225265)

[摘要]:本文就江苏油田真武油管修复中心的实际情况给出一个利用OMRON PLC和King View 实现的油管清洗监控系统。

详细阐述了系统的结构、硬件设计、通讯方式的构成以及软件的设计思想。

该系统已经投入运行,应用效果良好。

关键词:PLC;组态王;油管;热洗

中图分类号:TP273.3 文献标识码:B

The Supervision System Based on PLC and

King View for Oil Tube Thermal Washing

WuJian

(JiangSu Oil-field,JiangDu 225265,China)

Abstract:A supervision system for oil tube thermal washing implemented by OMRON PLC and King View is given in this paper for Zhenwu Oil Tube Restoring Center of JiangSu Oil-field.The system structure,the design of hardware and communication,the software design are described in detail.The system has already run in spot,works well.

Key words:PLC;King View;Oil Tube;Thermal Washing

1.引言

可编程控制器(PLC)以其高可靠性、适应工业过程现场、强大的联网功能等特点,现已广泛应用于生产工艺过程。

在目前的很多自控系统中,常选用PLC作为现场的控制设备,用于数据采集、状态控制和输出控制,而在系统上位机(通常为工控机)上利用工控组态软件来完成工业流程及控制参数的显示,以实现监控和管理功能。

这种控制系统充分利用了微型机和PLC的各自的特点,实现了优势互补,得到了广泛的应用。

九十年代初,国内绝大多数油田对从井筒内取出的油管采取直接在现场用锅炉车产生高温蒸汽清洗的办法来清洗油管内外壁,这种办法一方面会造成环境污染,另一方面清洗效果也不理想。

随着油田生产的规模化、专业化,大多油田成立了油管修复单位,定点、定员、定设备进行油管的清洗、检测、修复工序。

清洗环节国内油田主要采用三种方式:高压旋转水射流、中频加热清洗和高温热洗。

根据江苏油田井下作业处真武油管修复中心的实际情况,设计了以研华Pentium Ⅲ工控机、OMRON CQM1H-CPU21型PLC为硬件核心,以组态王KingView6.01为软件平台的计算机监控系统,对油管进行高温热洗操作。

系统总体设计如图1。

下面从硬件和软件两方面对油管高温热洗工艺进行分析。

2.硬件构成

利用现有一台2T 锅炉通过旁管对热洗池内清洗液(主要成分为清水,含适量比例的氢氧化钠和金属表面活性剂配剂)进行加热。

考虑油管体积、质量较大,人工搬运不便,且热洗间处于高温危险环境,故采用机械滚轮传输、气缸举升和机械式链提升装置,并由磁敏、光电或机械式行程开关对油管进行限位或控制滚轮、气缸的动作。

整个工艺系统设计采用OMRON CQM1H-CPU21型PLC 作为控制核心。

CPU21本身具有16个数字量I/O 点,通过外接输入模块ID212四块和输出模块OC222三块作为I/O 口功能扩展,以满足设计需要。

PLC 通过COM 口与工控机相连,与组态王KingView 软件结合,实现计算机监控操作功能。

硬件构成简图如图2。

3.软件分析

待清洗油管经传输线进入热洗池内管架,与池内清洗液充分接触,进行热交换,油管内外壁原油溶化、剥离,上浮至清洗液表面。

油管被链提升装置提出至液面以上,进行第一次控水。

控水完毕后仍经链提升装置提升至通径传输线一。

通径传输线一正转,将油管送至内壁冲洗机,进行内壁冲洗。

冲洗完毕后通径传输线一反转,油管后退至通径传输线一下料感应器,通径下料翻板动作,将油管翻至通径传输线二。

通径下料翻板回位后,控水气缸动作,进行第二次控水。

控水完毕后,通径传输线二正转,将油管传输通过外壁冲洗机,进行外壁清洗。

完毕后出料,完成一根油管的清洗作业。

PLC 编程思路如图3。

现场 工控机 工控机(备用)

由于整个系统监控点数多,画面复杂,自行设计监控软件周期较长、难度较大,所以上位机采用国内先进的组态软件—组态王KingView6.01进行编写。

组态王是运行于Windows98/NT/XP的全中文界面的组态软件,采用了多线程、COM组件等新技术,充分利用了Windows的图形编辑功能,能方便地构成监控画面,具有丰富的设备驱动程序、灵活的组态方式和数据链接功能,用其构造监控系统能大大缩短开发时间,并能保证系统的质量。

组态王与PLC之间通信采用的是PPI通讯协议。

组态王通过串行口与PLC进行通信,访问PLC 相关的寄存器地址,以获得PLC所控制设备的状态或修改相关寄存器的值。

在实际编程过程中不需要编写读写PLC寄存器的程序,组态王提供了一种数据定义方法,在定义了I/O变量后,可直接使用变量名用于系统控制、操作显示、趋势分析、数据记录和报警显示。

根据监控的实际要求,设计的软件实现了下述功能:工艺流程进行动画显示,可以直观的看出各条传输线、水泵、电机的运转情况,以及热洗池内油管数量和班产量。

此外,针对不同的操作人员,设置不同的系统操作权限及密码,并给予系统操作帮助等等。

系统控制界面如图4。

4.结束语

本文作者创新点:设计运用组态王和PLC进行通讯,具有时效性好、速度快、可靠性高、运行稳定、调节灵活等优点。

系统人机界面友好而直观,具有一定的灵活性,易于扩充。

设计于2001年竣工投产,现已正常运转5年,整个系统运行平稳,安全可靠。

特别是PLC和组态王软件技术的结合应用,使得生产中自动化程度大大提高,降低了工人的劳动强度,取得

了较好的实际使用效果。

5.参考文献

[1]组态王6.0使用手册.北京亚控科技开发有限公司,2000

[2]庄丽娟,吴丽云.基于PLC控制的废水系统设计.微计算机信息,2005,1:24,118

作者简介:吴健,男,1978年生,汉族,江苏泰州人,学士,电气工程师,2000年毕业于江汉石油学院电子信息工程系,现任江苏石油勘探局井下作业处真武油管修复中心主任。

研究方向:油管修复自动检测技术,E-mail:wu_jian_78@

Author brief introduction: WuJian,male,born in 1978,the Han nationality,from TaiZhou of JiangSu Province, bachelor,electric engineer, graduated form Electronics and Information department of JiangHan Petroleum College in 2000.Work in Zhenwu Oil Tube Restoring Center of JiangSu Oil-field.Research area:Automatictest technigue of oil tube restoring. E-mail:wu_jian_78@

通讯地址:江苏江都真武油田油管修复中心 225265 吴健

Address: Zhenwu Oil Tube Restoring Center of JiangDou City, JiangSu Province 225265 WuJian。