薄板坯连铸连轧技术的现状及发展趋势

我国薄板坯连铸连轧工艺发展现状及前景展望

我国薄板坯连铸连轧工艺发展现状及前景展望祝志新(辽宁科技大学材料成型及控制工程12级,鞍山114000)1引言薄板坯连铸连轧技术是20 世纪80 年代末世界钢铁工业发展的一项重大技术, 它的开发成功是近终形浇铸技术的重大突破。

1998年我国第一条薄板坯连铸连轧生产线在珠钢投产,从1998 年底到2006 年上半年, 我国已有珠钢、邯钢、包钢、鞍钢、唐钢、马钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰12 家钢铁企业的13 条薄板坯( 包括中薄板坯) 连铸连轧线相继投产, 年产能约3500 万t。

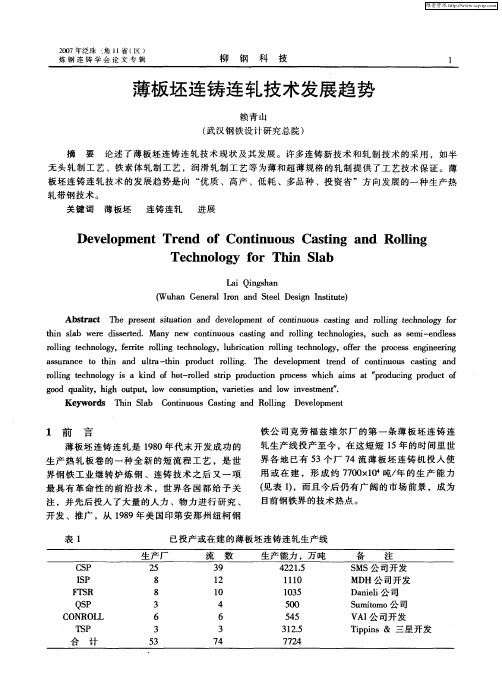

2001 年底, 全球已建成53 条薄板坯连铸连轧生产线, 共75 流, 包括CSP ( Compact StripProduct ion)、ISP (In—Line St rip Production) 、FTSR ( Free Thin Slab Roll)、QSP 、DSP 和CON ROLL 工艺形式。

在过去的25 年中,美国与中国的钢铁工业分别引领了前2 个10 年国际薄板坯连铸连轧技术的发展。

第 1 个10 年以美欧为主,美国则主要以电炉流程为主。

第 2 个10 年以中国为主,主要以转炉流程为特点,同时铸坯厚度向70 ~90mm发展。

现在,到了薄板坯连铸连轧技术发展的第3个10 年。

2011年以来中国钢铁行业面临严重危机。

导致危机的原因有以下几点:一是2011 年房地产、汽车、造船等下游行业增速明显减缓,导致对钢铁产品的需求下滑;二是由于宏观经济低迷,造成国际市场钢材需求量下降,2011 年我国钢材出口量增速明显下滑;三是四万亿经济刺激计划后导致国内钢铁行业扎堆上马,产能过剩,各企业为争夺有限的市场进行价格战,利润下滑。

没有更多经费投入到技术改良,产品研发上,高端产品不多,附加值低。

钢铁行业盛行丛林法则,企业兼并重组,削减产能是目前走出困境的良方。

2发展现状尽管如此,薄板坯连铸连轧技术仍是一项好的技术。

2024年板坯连铸市场分析现状

2024年板坯连铸市场分析现状简介本文将对板坯连铸市场的现状进行分析,包括市场规模、发展趋势、主要竞争对手和市场机会等方面的内容。

市场规模目前,板坯连铸市场规模庞大。

据统计,2019年全球板坯连铸产量达到XX万吨,预计未来几年将保持稳定增长。

中国是全球最大的板坯连铸市场,占据全球板坯连铸产量的XX%。

而其他地区如欧洲、北美和亚太地区也表现出了不俗的市场份额。

发展趋势随着技术的不断进步和行业的发展,板坯连铸市场呈现出以下几个发展趋势:1. 技术升级板坯连铸技术在过去几年取得了显著进展。

新一代板坯连铸装备的问世,使得生产效率得到提升,产品质量得到保障。

随着技术的进一步升级,板坯连铸市场将迎来更多的发展机遇。

2. 节能减排随着环保意识的普及和环境法规的加强,节能减排已成为全球关注的焦点。

板坯连铸技术相较于传统冶炼方法具有较低的能耗和排放量,成为行业的热门选择。

因此,在未来市场中,节能减排将成为板坯连铸企业的一大优势。

3. 国际竞争加剧随着全球化的进程加速推进,板坯连铸市场的竞争也日趋激烈。

国际知名钢铁企业纷纷涉足板坯连铸领域,并通过技术创新和品质提升来拓展市场份额。

国内企业需要提升自身的技术实力和产品质量,以在激烈的市场竞争中保持竞争优势。

主要竞争对手目前,板坯连铸市场的主要竞争对手有以下几家企业:1. 某知名钢铁企业该企业拥有先进的板坯连铸技术和设备,产品质量稳定可靠,市场占有率较高。

同时,该企业积极进行产品创新和技术研发,不断提升市场竞争力。

2. 某国内企业这家企业在国内市场拥有较高的知名度和市场份额。

虽然其技术实力稍逊于国际知名企业,但通过价格优势和客户服务的改进,仍然能在国内市场保持一定竞争力。

3. 某新兴企业这家企业是新兴板坯连铸企业中的领军者,凭借创新的技术、优质的产品和良好的客户关系,迅速崛起并获得一定市场份额。

未来,该企业有望在市场中取得更大突破。

市场机会板坯连铸市场存在着一些机会值得关注:1. 基建投资增加随着各国基础设施建设的不断推进,对板坯连铸的需求也将随之增加。

2023年板坯连铸行业市场调查报告

2023年板坯连铸行业市场调查报告市场调研报告:板坯连铸行业市场调查一、市场背景板坯连铸是钢铁行业中的一项重要工艺,其产品广泛应用于建筑、汽车、机械制造等领域。

随着经济的快速发展和工业化进程的加快,对板坯连铸的需求逐渐增加。

本报告旨在对板坯连铸行业进行全面调查研究,为相关企业提供市场分析和发展建议。

二、市场规模根据统计数据,近年来中国板坯连铸行业市场规模呈上升趋势。

其中,自2017年至今,行业市场规模年均增长率约为8%。

预计到2025年,行业市场规模将超过1000亿元。

主要原因是我国经济的持续增长和钢铁行业的需求增加。

三、市场竞争格局目前,我国板坯连铸行业存在较为激烈的竞争。

市场上主要的竞争对手包括国内外钢铁企业、设备制造商和服务提供商。

其中,国内钢铁企业在板坯连铸市场占有较大的份额,但国际大型设备制造商在高端市场上有一定的竞争优势。

此外,由于技术门槛相对较高,行业内企业之间的竞争主要体现在产品质量、价格和售后服务方面。

四、市场发展趋势1. 技术升级:随着科技进步和市场需求的推动,板坯连铸技术将不断升级。

包括模具设计优化、智能控制系统应用等方面的技术改进,将进一步提高产品质量和生产效率。

2. 环保意识增强:随着环保问题日益受到关注,板坯连铸行业将面临更高的环保要求。

未来,行业需要加大投入,改善工艺流程和设备,提高能源利用率,减少废气和废水排放。

3. 市场规模扩大:随着国内经济的发展和基础设施建设的加快,板坯连铸市场需求将进一步扩大。

同时,‘一带一路’倡议的推进将为板坯连铸行业带来更多的市场机会。

4. 国际合作加强:随着全球钢铁行业的竞争加剧,国内企业需要通过合作和技术引进来弥补短板。

未来,国际间的合作将越来越紧密,共同推动板坯连铸行业的发展。

五、市场前景展望随着经济的快速发展和工业化进程的加快,板坯连铸行业市场有望保持稳定增长。

根据市场调研数据,预计未来五年内行业市场规模将保持7%以上的年均增长率。

薄板坯连铸连轧技术的进步与发展方向(PPT 58张)

17

图3 ESP生产线的装备示意图

18

ESP技术的主要优势: ①低能耗,低排放 具体的能耗平均比传统板带钢轧机少 40%,比ISP生产线少20%。 对于“以热代冷”的薄带钢来说,取 消了冷轧和退火周期的大量能耗,相对于传 统生产周期,估计节能65%。 ②生产热轧超薄规格带钢更经济 因为采用无头轧制避免了轧机上每条 板带必须做的穿带,大批量的薄规格产品 (包括0.8mm及以上)能实现无“废品”生 产。并提高成材率和包装质量。

图2 中国薄板坯连铸连轧产能及产量增长情况

15

2 国际单流薄板坯无头连铸-连轧技术、高 速连铸技术的发展 2.1 意大利Arvedi公司ESP生产线

意大利Arvedi公司克莱蒙纳厂现有ISP、 ESP 生产线各一条。 ISP 生产线于 1992 年 1 月 建成投产,设计生产能力70万吨/年,2009年 虽然受世界经济危机的影响,但该ISP生产线 的产能还是达到了100万吨/年。

主要内容: 1新形势下国际薄板坯连铸连轧(TSCR)生产 线发展状况 2国际单流薄板坯无头连铸-连轧技术、高速 连铸技术的发展 3国内薄板坯连铸连轧生产技术的发展与进步

1

1 新形势下国际薄板坯连铸连轧(TSCR)生产 线发展状况

1.1国际薄板坯连铸连轧技术的发展及特点 截止到2009年底,世界上共建设薄板坯连 铸连轧生产线 63 条 97 流(包括在建和已投产 的),年产能力 10618 万吨,自 2009 年以后世 界上新建薄板坯连铸连轧生产线 9 台,其中印 度 4 条、中国、韩国、伊朗、意大利、特立尼 达各1条;另外,还拆除1条,改造一条。在前 期的研究报告中曾指出:从发展趋势上看,亚 洲新兴经济体可能成为继美国、中国之后发展 薄板坯连铸连轧生产线的主要地区。

薄板坯连铸连轧

薄板坯连铸连轧是生产热轧板卷的一项结构紧凑的短流程工艺,是继氧气转炉炼钢及连续铸钢之后,又一重大的钢铁产业的技术革命。

薄板坯连铸连轧是将传统的炼钢厂和热轧厂紧凑地压缩并流畅地结合在一起。

随着在大产业生产中的不断完善、不断发展,该工艺的节能和高效的特点突现出来,充分显示出该工艺的先进性、公道性和科学性,也给企业带来了巨大的经济效益。

薄板坯连铸连轧技术因众多的单位参与研究开发,已形成了各具特色的薄板坯连铸连轧生产工艺,如CSP、ISP、FTSR、CONROLL、TSP、QSP等。

其中推广应用最多的是CSP工艺。

各种薄板坯连铸连轧技术各具特色,同时又相互影响、相互渗透,并在不断地发展和完善。

一、三种薄板坯连铸连轧技术的各自现状:1.1 CSPCSP是由德国西马克公司开发的世界上最早投入工业化生产的薄板坯连铸连轧技术,自1989年在纽柯公司建成第一条生产线以来,随着技术的不断改进,该生产线不断发展完善,现已进入成熟阶段。

CSP技术的主要特点是:(1)采用立弯式铸机,漏斗型直结晶器,刚性引锭杆,浸入式水口,连铸用保护渣,电磁制动闸,液芯压下技术,结晶器液压振动,衔接段采用辊底式均热炉,高压水除鳞,第一架前加立辊轧机,轧辊轴向移动,轧辊热凸度控制,板形和平整度控制,平移二辊轧机等。

(2)可生产0.8mm或更薄的碳钢、超低碳钢。

(3)生产钢种包括:低碳钢、高碳钢、高强度钢、高合金钢及超低碳钢。

1.2 ISPISP是由德马克公司最早开发的,1992年1月在意大利阿尔维迪公司克雷莫纳厂建成投产,设计能力为50万吨/a。

它是目前最短的薄板坯连铸连轧生产线,主要技术特点是:(1)采用直弧型铸机,小漏斗型结晶器,薄片状浸入式水口,连铸用保护渣,液芯压下和固相铸轧技术,感应加热后接克雷莫纳炉(也可用辊底式炉),电磁制动闸,大压下量初轧机+带卷开卷+精轧机,轧辊轴向移动,轧辊热凸度控制,板形和平整度控制,平移式二辊轧机。

(2)生产线布置紧凑,不使用长的均热炉,总长度180m左右。

薄板坯连铸连轧技术发展现状及展望

结论

薄板坯连铸连轧轧制区组织模拟在优化工艺、提升产品质量和开发新型钢材 等方面具有重要意义。通过组织模拟,可以深入了解轧制过程中材料的组织变化 和性能特点,为生产工艺优化提供理论支持和实践指导。同时,针对不同应用场 景选择合适的钢种和轧制工艺参数也成为可能,有助于提高钢材产品的质量和附 加值。

未来研究方向

薄板坯连铸连轧轧制区背景及基 础概念

薄板坯连铸连轧是指将液态钢水倒入薄板坯连铸机中进行连续铸造,然后将 连铸坯送入轧机进行连续轧制。在这个过程中,钢水在连铸机中逐渐冷却凝固, 形成具有一定形状和尺寸的连铸坯。随后,连铸坯被送入轧机进行高温高压的连 续轧制,最终形成具有一定厚度、宽度和性能的钢材产品。

总的来说,中国薄板坯连铸连轧技术已经得到了广泛的应用和推广,并在不 断创新和发展。未来,随着市场的需求和行业的发展,薄板坯连铸连轧技术将在 钢铁产业中发挥更加重要的作用。

薄板坯连铸连轧是一种高效、节能的钢材生产工艺,具有较高的生产效率和 产品质量。在轧制过程中,钢材的组织形态和性能特点对产品的质量和使用性能 具有重要影响。因此,薄板坯连铸连轧轧制区组织模拟成为了一个备受的研究领 域。通过组织模拟,可以深入了解轧制过程中材料的组织变化和性能特点,为工 艺优化和产品性能提升提供理论支持和实践指导。

薄板坯连铸连轧技术面临的挑战包括技术更新换代、市场竞争和技术人才的 培养等方面。随着科技的不断发展,该技术将面临越来越多的新挑战和机遇。未 来,需要加强技术研发和创新能力,不断提高产品质量和降低成本,以适应市场 需求的变化。加强技术人才的培养和引进,为技术的发展和应用提供强有力的人 才支持。

总之,薄板坯连铸连轧技术在新形势下取得了显著进步和发展,具有广泛的 应用前景和重要的发展价值。未来,需要继续加强技术研发和创新能力,提高产 品质量和降低成本,加强技术人才的培养和引进,以推动该技术在现代制造业中 的进一步发展和应用。

我国薄板坯连铸连轧技术发展现状与趋势

— —

CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC CVC C CVC VC CVC CVC CVC P C P C P 0RG C 0RG

邯钢 C P S

康 永 林

( 北京科技大学 材料科学与工程学院 , 新金属材料 国家重点实验室 , 北京 10 8 ) 0 0 3 摘 要: 就近两年 我国薄板坯连铸连 轧生产线建设 、 投产 , 主要产品品种 、 规格 和高效化生产 , 新产 品研究开发 和轧制过 程

控制工艺技术开发 , 以及薄板坯连铸连轧钢 的组织性能特征研究 及控制等问题进行探 讨分析 , 就薄板 坯连铸连轧技 术的 并 发展提 出了几点建议 。 关键词 : 薄板坯 ; 连铸连S ; L轧制技术 ; 展现状 ; 展趋势 发 发 中图分 类号 :G 3 . 5 T 35 " 5 文献标识码 : A 文章编号: 0 - 6 0 2 0 )3 0 0 — 7 1 4 4 2 ( 0 6 0 — 0 10 0

表 3 20 0 5年我 国各 薄板 坯连 铸连 轧 生产线

的主 要产 品 品种 、 规格概 况

了薄板坯 连铸 连轧 生产线 钢材 生产 史上 的一 个新 的

里程碑 。

主生钢及号 专 要产种牌

产5。 2万 0 量 0 ,

包 钢 C P线通 过高 效化 生产 技术 开发 ,05年 S 20 产 量达 到 28 8. t在薄 板坯 高效 精炼 、 铸 、 4万 , 连 轧制

技术和全流程高效快速节奏生产技术体系方面总结 开 发出 1 主要 技 术措施 和诀 窍 ,开 发 了 20 大 9项 1t

薄板坯连铸连轧工艺生产薄规格高强钢的研究现状

薄板坯连铸连轧工艺生产薄规格高强钢的研究现状宋畅马玉喜陶军晖刘志勇(武汉钢铁(集团)公司研究院,武汉 430080)摘要薄板坯连铸连轧工艺在实现“以热代冷”及“以薄代厚”方面较常规热轧具有独到的优势。

本文主要概述了国内外代表钢厂生产屈服强度700MPa级高强钢的现状,包括其成分设计思路、组织性能及强化机理,分析了薄板坯连铸连轧工艺生产高强钢的优势,提出了其关键技术及发展趋势。

关键词薄板坯连铸连轧高强钢薄规格微合金化Status of Producing Thin Strip with High Strength by TSCRSong Chang Ma Yuxi Tao Junhui Liu Zhiyong(Research and Development Center of WISCO, Wuhan, 430080)Abstract Thin Slab Controlled Rolling(TSCR) has particular advantages in substituting hot rolled strip for cold rolled strip and substituting thin strip for thick strip. This article mainly summarized the status of producing high strength steels of 700MPa at home and aboard, including chemical composition design, microstructure, property and strengthening mechanism. Moreover, the advantages of producing high strength steels by TSCR process were analysed. Finally, the key technologies and development trend of producing high strength steels by TSCR were presented.Key words thin slab controlled rolling, high strength steel, thin strip, microalloying随着世界能源、资源和环境保护问题日趋严峻,钢铁材料实现高强度、轻量化及节能降耗成为迫切需要。

薄板坯连铸连轧技术发展趋势

De eo m e t Tr n f Co t u u si g a d Ro l g v lp n e d o n i o s Ca tn n l n n i Te h o o y f r Th n S a c n l g o i lb

LiQnsa a ighn

f h n G n rlI n a d Se lD s n Is tt Wu a e ea r n t ei ntue o e g i )

Ab t a t T e p e e t st a in a d d v l p n f c n n o s c si g a d r l n e h o o y f r s r c h r s n i t n e e o me t o o  ̄ u u a t n o l g tc n l g o u o n i t i l b w r is re . Ma y n w c n i u u a t g a d r l n e h oo i s s c s s mi e d e s h n sa e e d s e t d n e o t o s c si n l g t c n lg e . u h a e - n ls n n o i

a s r c t ti a d l a ti po u t ol g T e e eo me t r n o o t u u c sig n d su a e o hn n u t - n rd c r ln . h d v lp n t d f c n i o s a t a n r h i e n n

注 ,并 先 后投 入 了大 量 的人 力 、物 力 进 行 研究 、

开 发 、推 广 ,从 18 9 9年 美 国 印第安 那 州 纽 柯 钢

薄板坯连铸连轧技术

薄板坯连铸连轧技术薄板坯连铸连轧是20世纪80年代末开发成功的新技术。

自1989年美国纽柯克拉兹维莱钢厂世界第一套薄板坯连铸连轧CSP生产线投产以来,该项技术发展很快,至今已建成和在建的薄板坯连铸连轧生产线(含中厚板坯连铸连轧)已近30条,生产能力达4000万吨以上,占热轧带钢总产量的11%。

薄板坯连铸连轧技术除SMS开发的CSP外还有DEMAG的QSP、DANIELI的FTSR和V AI的CONROL 等5种类型。

实践证明,它们具有三高(装备水平高、自动化水平高、劳动生产效率高)、三少(流程短工序少、布置紧凑占地少、环保好污染少)和三低(能耗低、投资低、成本低)等优点。

和传统工艺相比,薄板坯连铸连轧工艺还具有如下特点:⑴由于板坯厚度较薄,它在结晶器内冷却强度大,柱状晶短,铸态组织晶粒细化。

⑵直接轧制,取消了α—δ相变温度区的中间冷却,热轧变形在粗大奥氏体组织上直接进行,避免合金元素在板坯冷却过程中析出,而使成品组织得到弥散硬化和获得更精细、更均匀的金相组织。

⑶均热工艺、辊底炉式均热炉保证了板坯在轧制过程中头尾温度的均匀和稳定,而使带钢全长的力学性能和厚度公差均匀一致。

⑷强力高压水除鳞,保证带钢的表面质量。

⑸高精度动态液压压下厚度自动控制(HAGC)、板形和平直度自动控制(PCFC)、精确的宽度和温度自动控制使带钢的几何尺寸精度达到最高水平。

⑹较高的轧制温度、进精轧机的开轧温度一般控制在1100~1150℃,比常规轧机进精轧高100~150℃。

因此,即使精轧机架数少,也能更易轧制超薄热轧带钢。

⑺由于薄板坯连铸连轧机生产线的小时产量主要取决于连铸机的拉速和板坯宽度,因此轧制薄规格带钢不会像传统轧机那样受到很大影响。

薄板坯连铸连轧机的上述特点使其在产品质量和薄规格轧制上具有较大优势。

薄板坯连铸连轧技术综述

薄板坯连铸连轧技术综述薄板坯连铸连轧技术是一种先进的钢铁生产技术,它将连铸和连轧两个工序有机地结合在一起,实现了钢铁生产的高效、节能、环保和高质量。

本文将从薄板坯连铸连轧技术的原理、特点、应用和发展趋势等方面进行综述。

一、薄板坯连铸连轧技术的原理薄板坯连铸连轧技术是将连铸和连轧两个工序有机地结合在一起,实现了钢铁生产的高效、节能、环保和高质量。

其原理是:将熔融的钢水通过连铸机连续铸造成薄板坯,然后将薄板坯直接送入轧机进行连续轧制,最终得到所需的薄板产品。

这种技术不仅可以减少钢铁生产的能耗和环境污染,还可以提高钢铁产品的质量和生产效率。

二、薄板坯连铸连轧技术的特点1.高效节能:薄板坯连铸连轧技术将连铸和连轧两个工序有机地结合在一起,避免了传统钢铁生产中的多次加热和冷却过程,大大降低了能耗和生产成本。

2.环保节能:薄板坯连铸连轧技术可以减少钢铁生产中的二氧化碳、氮氧化物等有害气体的排放,降低了环境污染和对大气的负荷。

3.高质量:薄板坯连铸连轧技术可以实现钢铁产品的高质量生产,因为它可以避免传统钢铁生产中的多次加热和冷却过程,减少了钢铁产品的氧化和变形。

4.生产效率高:薄板坯连铸连轧技术可以实现钢铁产品的高效生产,因为它可以将连铸和连轧两个工序有机地结合在一起,减少了生产周期和生产成本。

三、薄板坯连铸连轧技术的应用薄板坯连铸连轧技术已经广泛应用于钢铁生产中,特别是在高端钢铁产品的生产中。

例如,汽车、航空航天、电子、建筑等领域的高端钢铁产品都可以采用薄板坯连铸连轧技术进行生产。

此外,薄板坯连铸连轧技术还可以用于生产高强度、高韧性、高耐磨性等特殊钢铁产品。

四、薄板坯连铸连轧技术的发展趋势随着钢铁生产技术的不断发展和进步,薄板坯连铸连轧技术也在不断地改进和完善。

未来,薄板坯连铸连轧技术将更加注重环保、节能和高效,同时还将更加注重钢铁产品的高质量和高附加值。

此外,薄板坯连铸连轧技术还将更加注重智能化和自动化,以提高生产效率和生产质量。

薄板坯连铸连轧技术

2-软压下装置; 5-立辊轧边机; 8-精轧机;

3-剪切机; 6-初轧机、除鳞机; 9-卷取机

薄板坯连铸连轧

6、TSP工艺技术(Tippins-Samsung Process) 倾翻带钢新技术,简称TSP。TSP工艺流程一般为:

电弧炉(AC或DC)或转炉炼钢→钢包精炼→薄板坯连铸 机→步进式加热炉→高压水除鳞机→立辊轧边机→单机 架斯特克尔轧机→层流冷却→卷取机。

艺流程一般为:电炉或转炉炼钢→钢包精炼→连铸机→ 大压下量初轧机→剪切机→感应加热炉→克日莫那炉→ 热卷箱→高压水除鳞机→精轧机→输出辊道和层流冷却 →卷取机。

薄板坯连铸连轧

1-中间包; 2-结晶器; 3-液芯压下; 4-除鳞机; 5-预轧机; 6-剪切机; 7-感应加热炉; 8-热卷箱; 9-事故剪; 10-除鳞机; 11-精轧机; 12-层流冷却; 13-卷取机

薄板坯连铸连轧

3、FTSR工艺技术(Flexible Thin Slab Rolling) FTSR工艺(Flexible Thin Slab Rolling)被称之为生产

高质量产品的灵活性薄板坯轧制工艺。FTSR工艺流程一 般为:电炉或转炉炼钢→钢包精炼→薄板坯连铸机→旋 转式除鳞机→剪切机→辊底式隧道式加热炉→二次除鳞 机→立辊轧机→粗轧机→保温辊道→三次除鳞装置→精 轧机→输出辊道和带钢冷却段→卷取机。

连铸技术在钢铁生产中的应用 是钢铁冶金工业的一次技术革命, 它不仅大大提高了生产率,减少了 材料消耗,提高了能源效率,并且 提高了材料的质量。此后还出现了 连铸连轧O.C.C技术。

连续铸钢

连铸的发展史

1、现代炼钢技术的发展(连铸技术的作用) (1) 1947年-1974年:

中国薄板坯连铸连轧技术的现状和发展

中国薄板坯连铸连轧技术的现状和发展

薄板坯连铸连轧技术是近年来国内钢铁工业快速发展的一项关键技术,该技术是在连铸技术和轧制技术的基础上发展而来。

目前,国内主要的薄板坯连铸连轧工艺有双流炉连铸双机、连铸机联轧机等几种,各钢厂也积极推广和应用该技术。

该技术的特点是高效、低耗、高质、低成本。

其生产效率比传统热轧技术高出一倍以上,并且产品质量稳定可靠,成品率高。

另外,该技术实现了原始资料的高效利用,降低了资源消耗和耗能量,使钢铁生产更加环保。

目前,国内钢铁行业正在不断探索和推广该技术。

我国大型钢铁企业,在不断优化工艺流程,提高品质的同时,还在推广绿色环保型钢材,以适应市场的不断变化和发展。

随着技术的不断进步和应用,薄板坯连铸连轧技术在国内的应用前景将会更加广阔,并为钢铁行业的可持续发展注入新的动力。

2024年薄板坯轧机市场前景分析

薄板坯轧机市场前景分析简介薄板坯轧机是一种用于压制金属薄板的机械设备。

随着工业化的发展和科技进步,薄板坯轧机在金属加工行业中变得越来越重要。

本文将对薄板坯轧机市场的前景进行分析。

1. 市场概况近年来,薄板坯轧机市场呈现出稳步增长的趋势。

全球金属加工行业的快速发展,特别是汽车、航空航天、电子等行业的快速发展,推动了薄板坯轧机市场的增长。

此外,国家对机械制造行业的支持政策也促进了薄板坯轧机市场的发展。

2. 市场驱动因素薄板坯轧机市场的增长受到多个因素的驱动。

2.1 技术升级薄板坯轧机制造技术不断升级,使得产品的质量和效率得以提高。

新技术的应用使得薄板坯轧机在金属加工中的作用更加突出,进一步推动了市场的增长。

2.2 自动化需求随着制造业的自动化程度提高,对自动化设备的需求也在增加。

薄板坯轧机作为一种自动化装备,能够实现高效、精确的生产过程,满足市场的需求。

2.3 产业升级全球各国对制造业的支持政策和产业升级战略,进一步推动了薄板坯轧机市场的发展。

国内外企业对设备更新换代的需求不断增加,为市场提供了更多机会。

3. 市场竞争状况薄板坯轧机市场竞争激烈,主要竞争者包括国内外制造商和品牌。

3.1 国内市场国内市场拥有众多制造商,产品种类繁多。

国内一些知名企业在技术创新、售后服务等方面具有竞争优势。

同时,国内市场还存在一些中小型企业,它们通过低价策略争夺市场份额。

3.2 国际市场国际市场主要由一些知名国际厂商占据,它们在产品质量、创新能力、品牌影响力等方面具有竞争优势。

这些企业在全球范围内具备较大的市场份额,并且在技术研发和生产能力方面保持领先地位。

4. 市场前景分析薄板坯轧机市场具有良好的发展前景。

以下是市场前景的主要方面分析。

4.1 国内市场发展潜力中国作为全球最大的制造业国家,对薄板坯轧机市场的需求量巨大。

国内对再制造、冶金工程等领域的投资逐年增加,为市场提供了良好的机会。

4.2 技术创新和应用拓展随着科技水平的不断提高,薄板坯轧机市场将更加注重技术创新和应用拓展。

2023年板坯连铸行业市场分析现状

2023年板坯连铸行业市场分析现状板坯连铸行业是现代钢铁生产过程中的重要环节之一,主要用于生产热轧板坯,提供原料给热轧工序。

随着中国钢铁行业的发展,板坯连铸行业也呈现出一定的规模和竞争力。

下面将从市场规模、行业竞争、发展趋势等方面进行对板坯连铸行业市场现状的分析。

一、市场规模板坯连铸行业市场规模主要受到宏观经济的影响,随着世界经济的发展和钢铁需求的增长,板坯连铸行业市场规模呈现出稳步增加的趋势。

根据国家统计局数据显示,2019年,我国粗钢产量达到8.9亿吨,相比2018年增长了8.3%。

而板材是钢铁产品中的重要组成部分,其需求量也在逐年增加。

二、行业竞争目前,我国板坯连铸行业市场参与企业众多,竞争激烈。

主要分为大型钢铁企业和小型钢铁企业两个层面。

大型钢铁企业拥有较强的资金实力和技术实力,在市场竞争中具有一定的优势。

他们通过资源整合、技术持续创新、成本优化等方式提升企业竞争力。

而小型钢铁企业则主要依靠低成本、灵活的运营模式来在市场中生存。

同时,国内钢铁市场面临着国际市场的竞争。

国外钢铁企业具有技术优势和品牌影响力,他们通过降低产品价格、改善产品质量、提供技术支持等方式来进入中国市场。

这对国内板坯连铸行业形成了一定的竞争压力。

三、发展趋势随着科技的不断进步和市场需求的变化,板坯连铸行业呈现出以下几个发展趋势:1.技术升级。

随着自动化和信息化技术的发展,板坯连铸行业将向智能化方向发展。

通过引进先进的连铸设备和控制系统,提高连铸工艺的稳定性和自动化程度,提高生产效率和产品质量。

2.节能减排。

板坯连铸行业是高能耗和高排放行业,为了应对国家环保政策和节能减排要求,企业需要加大技术研发力度,改善设备能效和减少污染物排放。

3.产品结构调整。

随着钢铁产业结构的调整,对板坯连铸行业的产品结构和品质要求也在提高。

企业需要根据市场需求调整产品结构,提高高端产品的比重,以增加市场竞争力。

四、问题与挑战板坯连铸行业在发展过程中也面临一些问题与挑战。

薄板坯连铸连轧设备在热轧薄宽钢带生产中的应用

薄板坯连铸连轧设备在热轧薄宽钢带生产中的应用1. 引言热轧薄宽钢带是现代工业中应用广泛的一种金属材料,其应用领域涵盖了建筑、机械制造、汽车工业等多个行业。

为了提高钢带的质量和生产效率,薄板坯连铸连轧设备被广泛应用于热轧薄宽钢带的生产过程中。

本文将探讨薄板坯连铸连轧设备在热轧薄宽钢带生产中的应用。

2. 连铸技术在热轧薄宽钢带生产中的作用连铸技术是指将熔化的金属坯料直接连续铸造成坯料的一种工艺。

在热轧薄宽钢带生产中,连铸技术能够提供高质量的坯料,减少了中间环节,提高了生产效率。

薄板坯连铸连轧设备通过连铸技术,能够将熔化的钢水快速凝固成坯料,在坯料表面形成致密的结晶组织,从而提高钢带的表面质量和机械性能。

3. 连轧技术在热轧薄宽钢带生产中的作用连轧技术是指通过一系列的轧制工序将坯料逐步变形成最终产品的一种工艺。

在热轧薄宽钢带生产中,连轧技术能够提供高精度的轧制控制,使得钢带的厚度、宽度和机械性能得以精密控制。

薄板坯连铸连轧设备通过连轧技术,能够将连铸坯料通过多道次的轧制工序逐步变形为薄宽钢带,实现了对钢带尺寸的精确控制,同时还能够改变其组织和性能。

4. 薄板坯连铸连轧设备的主要应用薄板坯连铸连轧设备在热轧薄宽钢带生产中的应用非常广泛。

首先,薄板坯连铸连轧设备能够生产高品质的薄宽钢带,满足不同行业对钢带表面质量和机械性能的要求。

其次,该设备能够实现对钢带尺寸的精确控制,生产出符合客户需求的产品。

此外,薄板坯连铸连轧设备还具有自动化程度高、生产效率高等特点,能够满足大规模生产的需求。

5. 薄板坯连铸连轧设备的发展趋势随着科技的不断进步,薄板坯连铸连轧设备在热轧薄宽钢带生产中的应用还将得到进一步的发展。

首先,设备的自动化程度将进一步提高,实现更高的生产效率和产品质量。

其次,轧机的精密控制技术将不断改进,使得产品的尺寸和质量控制更加精确。

此外,新材料的应用和工艺的优化也将为薄板坯连铸连轧设备的发展带来新的机遇。

薄板坯连铸连轧设备的智能化改造及应用前景

薄板坯连铸连轧设备的智能化改造及应用前景随着信息技术的飞速发展,智能化改造已经成为了许多行业的趋势和发展方向。

薄板坯连铸连轧设备作为钢铁行业重要的生产设备之一,同样也面临着智能化改造与应用的需求。

本文将探讨薄板坯连铸连轧设备的智能化改造技术及其应用前景。

一、智能化改造技术薄板坯连铸连轧设备的智能化改造技术主要包括以下几个方面:1. 传感器技术:传感器是实现设备智能化的重要基础。

通过在设备中安装温度、压力、振动等传感器,可以实时采集设备工作状态的数据,并通过云平台进行监测和分析。

2. 数据采集与分析技术:通过对传感器采集到的数据进行处理和分析,可以了解设备的运行状态、故障预测以及生产情况。

基于大数据技术,可以实现设备故障预测、能耗监测和优化等功能。

3. 自动化控制技术:通过引入自动化技术,实现设备的自主控制和运行。

例如,采用先进的控制算法,实现设备的自动调节和优化操作,提高设备的生产效率和稳定性。

4. 人工智能技术:人工智能技术的应用可以进一步提升设备的智能化水平。

例如,采用机器学习算法,对设备进行智能优化和自适应控制,提高设备的生产能力和质量。

二、智能化改造的应用前景薄板坯连铸连轧设备的智能化改造能够为钢铁行业带来诸多优势和机会。

1. 提高生产效率:通过智能化改造,设备能够实时监测生产数据,并根据数据进行自动调节和优化操作,提高生产效率和质量,降低能耗。

2. 降低维护成本:智能化改造可以实现设备故障预测和预警,提前进行维护,避免设备故障导致的停产损失。

同时,通过智能化监测和分析,可以准确判断设备的损耗和寿命,提前进行更换和维修,降低维护成本。

3. 提高产品质量:智能化改造可以实现对产品质量的实时监测和控制,通过优化设备参数和工艺,确保产品的质量稳定性和一致性,提高竞争力。

4. 推动产业升级:智能化改造带动了钢铁行业的产业升级,提高了产品的附加值和市场竞争力,推动了行业的可持续发展。

5. 创新业务模式:通过智能化技术的应用,能够开拓新的业务模式和平台。

近两年我国薄板坯连铸连轧装备技术的发展

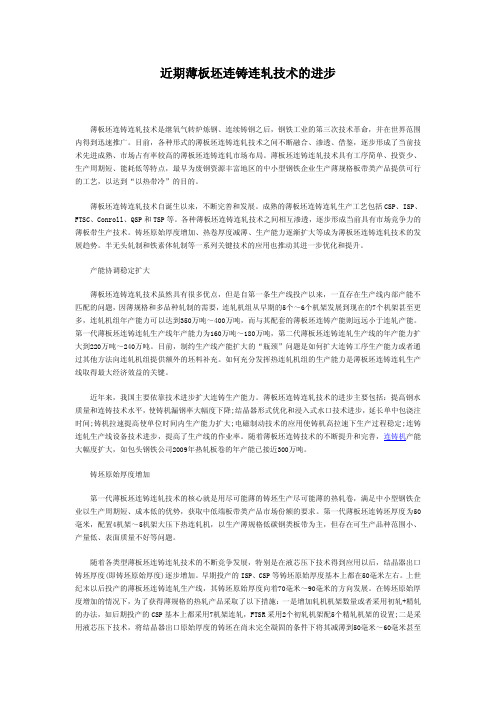

近两年我国薄板坯连铸连轧装备技术的发展截止到2006年上半年,我国已有珠钢、邯钢、包钢、鞍钢、马钢、唐钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰等12家钢铁企业的13条薄板坯(包括中薄板坯)连铸连轧生产线(主要工艺参数见表1)相继投产,产能约为3500万t /a 。

这13条生产线的连轧机组均采用了目前最先进的机型。

CSP 线连轧机组全部采用CVC 轧机;FT SR 线连轧机组采用PC 轧机,在后两架采用在线磨辊系统ORG;ASP 线连轧机组的后4架则采用WRS 轧机。

先进的轧机配置和控制系统为热轧板带的板厚和板形高精度控制提供了有力的保证。

预计5年内,我国的薄板坯连铸连轧生产线可能将达到15条(将占世界的近30%),产能将突破4000万t/a,占我国热轧板卷产能的30%以上。

表1 我国13条薄板坯连铸连轧生产线的主要工艺参数和产能序号企业名称生产线形式连铸机流数铸坯厚度/mm铸坯宽度/mm 产能/万t ・a -11珠钢CSP 2流50~60950~13501802邯钢CSP 2流60~70900~16802603包钢CSP 2流50~70980~15602804鞍钢AS P(1700) 5鞍钢AS P(2150) 6马钢CSP 2流90~65900~16002607唐钢FTS R 2流90~70850~16803008涟钢CSP 2流70~55900~16002609本钢FTS R 2流90~70850~168026010通钢FTS R 1流90~70950~156013011济钢AS P(1700)2流135~150900~150028012酒钢CSP 2流70~52950~168026013唐山国丰ZSP(1450)2流130~170800~1300200 (1)薄板坯连铸连轧工艺实现生产高效化2005年唐钢薄板坯连铸连轧生产线取得了高效化生产,其FT SR 线年产量首次突破300万t 大关,达到301.123万t ,2005年12月份产量为27.23万t ,迎来了薄板坯连铸连轧生产线生产史上的一个新的里程碑。

近期薄板坯连铸连轧技术的进步

近期薄板坯连铸连轧技术的进步薄板坯连铸连轧技术是继氧气转炉炼钢、连续铸钢之后,钢铁工业的第三次技术革命,并在世界范围内得到迅速推广。

目前,各种形式的薄板坯连铸连轧技术之间不断融合、渗透、借鉴,逐步形成了当前技术先进成熟、市场占有率较高的薄板坯连铸连轧市场布局。

薄板坯连铸连轧技术具有工序简单、投资少、生产周期短、能耗低等特点,最早为废钢资源丰富地区的中小型钢铁企业生产薄规格板带类产品提供可行的工艺,以达到“以热带冷”的目的。

薄板坯连铸连轧技术自诞生以来,不断完善和发展。

成熟的薄板坯连铸连轧生产工艺包括CSP、ISP、FTSC、Conroll、QSP和TSP等。

各种薄板坯连铸连轧技术之间相互渗透,逐步形成当前具有市场竞争力的薄板带生产技术。

铸坯原始厚度增加、热卷厚度减薄、生产能力逐渐扩大等成为薄板坯连铸连轧技术的发展趋势。

半无头轧制和铁素体轧制等一系列关键技术的应用也推动其进一步优化和提升。

产能协调稳定扩大薄板坯连铸连轧技术虽然具有很多优点,但是自第一条生产线投产以来,一直存在生产线内部产能不匹配的问题,因薄规格和多品种轧制的需要,连轧机组从早期的5个~6个机架发展到现在的7个机架甚至更多,连轧机组年产能力可以达到350万吨~400万吨,而与其配套的薄板坯连铸产能则远远小于连轧产能。

第一代薄板坯连铸连轧生产线年产能力为160万吨~180万吨,第二代薄板坯连铸连轧生产线的年产能力扩大到220万吨~240万吨。

目前,制约生产线产能扩大的“瓶颈”问题是如何扩大连铸工序生产能力或者通过其他方法向连轧机组提供额外的坯料补充。

如何充分发挥热连轧机组的生产能力是薄板坯连铸连轧生产线取得最大经济效益的关键。

近年来,我国主要依靠技术进步扩大连铸生产能力。

薄板坯连铸连轧技术的进步主要包括:提高钢水质量和连铸技术水平,使铸机漏钢率大幅度下降;结晶器形式优化和浸入式水口技术进步,延长单中包浇注时间;铸机拉速提高使单位时间内生产能力扩大;电磁制动技术的应用使铸机高拉速下生产过程稳定;连铸连轧生产线设备技术进步,提高了生产线的作业率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词 : 薄板坯 ; 连铸连轧 ; 发展趋势

Pr s ntSiu to n v l p ng Te de y o i l b e e t a i n a d De eo i n nc fTh n S a Co tnu u si - n i u u li c o o y n i o sCa tngCo tn o sRo l ng Te hn lg

QS P等 。其 中推广 应 用 最 多 的是 C P工艺 。各 S 种薄 板生产技 术各 具特 色 , 同时又 相互影 响 、 互 相 渗透 , 在不 断地 发展 和完善 。 并

1 几种 薄板坯 连铸 连 轧技 术的现 状

1 1 CSP _

() 用直 弧 型铸 机 , 漏 斗 型结 晶器 , 片 1采 小 薄

F R 由意 大利达涅 利公 司开发 出的一 种连 TS 铸 连 轧工 艺 , 称 F C 也 TS 。具 有 相 当 的灵 活 性 , 能 浇铸 范 围较 宽 的钢 种 。可 提供 表 面 和 内部 质 量 、 力学 性能 、 化学 成分均 匀 的汽车 工业 用 板 。 () 1 采用直 弧 型铸 机 , 结 晶器 , 晶器 液 压 H 结 振 动 , 点 除鳞 , 入式水 口 , 三 浸 连铸 用保 护渣 , 态 动

薄板坯连铸 连 轧技术 已形 成 了各具 特色 的生

产工 艺 , C P I P F R、 ONR L TS 如 S 、 S 、 TS C OL 、 P、

在 意 大 利 阿 尔 维 迪 公 司投 产 , 计 能 力 为 5 设 0万

ta 是 目前 最短 的薄板 坯连铸 连轧 生产线 。 /,

软 压下 ( 分多段 , 每段 可 单 独 ) 熔 池 自动控 制 , , 独

IP是 由德马 克公 司开 发 的 , 1 9 S 于 9 2年 1 月

维普资讯

宣守蓉 薄板坯 连铸连 轧技 术的现状 及发展 趋 势

立 的冷却 系统 , 辊底式 均 热炉 , 液压 宽度 自动控 全 制轧 机 , 精轧 机 全 液压 的 AG 机架 间 强力 控 制 C, 系统 , 凸度 控制 系统 , 热 防止 粘 皮 的辊 星 系统 , 双

状 浸入 式水 口 , 铸用 保护渣 , 连 液芯 压下 和固相铸 轧 技术 , 感应 加 热后接 克雷莫 纳炉 ( 也可用 辊底式 炉 ) 电磁制 动 闸 , 压 下量 初 轧 机 +带 卷 开 卷 + , 大 精轧机, 轧辊 轴 向移 动 , 辊 热 凸度控 制 , 形 和 轧 板 平 整度 控制 , 平移 式二 辊轧 机 。 ( ) 产 线 布 置 紧凑 , 热 炉 总 长 1 0 m 左 2生 均 8 右 。从 钢水 至 成 卷 仅 3 i, 分 显 示 其 高 效 0r n 充 a

缸 强力弯 辊 系统等 。

・3 ・ 7

术, 现在几 乎所 有 的工 艺 都认 识 到 了铸轧 技 术 的

重要 性 。

( ) 态软 压下 技 术 ; 却 制度 ; 5动 冷 高压 水 除 鳞 技术 ; 加热 方式 和精轧 机组等 。 薄板坯 连铸 连 轧工 艺 和 传 统工 艺 相 比, 键 关 在于 采用 了许多先 进 的新技术 、 新装 备 。

Xu an Sho r n u o g

( c n lg e tr f i a r n& Se l o , nig2 0 3 ) Teh oo yC ne s nI o Me h o te C . Naj 1 0 9 n

Ke r s Th n sa C n i u u a tn — o tn o s r l n De e o i g t n e c y wo d : i l b; o tn o sc s i g c n i u u o l g; v l p n e d n y i

2 1 结 晶器及相 关技 术的设 计 .

ห้องสมุดไป่ตู้

() 2 可生 产 低碳 钢 、 中碳 钢 、 高碳 钢 、 晶钢 、 包

钢及 超低碳 钢等 钢种 。

12 I . SP

() 3 二次冷 却采 用气雾 或空冷 , 有助 于生 产较 薄断 面且 表面质 量要 求高 的产 品 。 ( ) 个工 艺流 程热量 损失较 小 , 4整 能耗少 。 () 5 可生产 1 0mm 或更薄 的产 品 。 .

13 F _ TS R

维普资讯

・

3 6・

梅 山科技

20 0 6年第 3 期

薄板坯连铸连轧技术的现状及发 展趋势

宣 守 蓉

( 山钢铁 公 司技 术 中心 南京 梅

2 0 3) 1 0 9

摘 要 : 简要介绍了几种薄板坯连铸连轧技术的现状及主要特点; 同时还介绍了薄板坯连

性。

C P是 由德 国 西 马 克 公 司开 发 的 世界 上 最 S

早 的薄板 坯连铸 连 轧技 术 ,9 9年在 纽 柯公 司建 18 成第一 条生产 线 , 该生 产线 不断发 展完 善 , 已进 现 入成 熟阶段 。 () 1 采用 立 弯式 铸 机 , 斗 型 直 结 晶器 , 性 漏 刚 引锭 杆 , 浸入 式水 口 , 连铸 用 保护 渣 , 电磁 制动 闸 , 液 芯压下技术 , 晶器 液压 振动 , 接 段采用辊底 结 衔 式均 热炉 , 压水 除鳞 , 一 架前 加 立辊 轧 机 , 高 第 轧 辊轴 向移 动 , 辊 热 凸度 控 制 , 形 和 平 整 度 控 轧 板 制, 平移 二辊 轧机 等 。 () 2 可生 产 0 8mm 以下 的碳 钢 、 . 超低碳 钢 。 () 3 可生 产低碳 钢 、 高碳 钢 、 高强度 钢 、 高合 金