铝及铝合金铸轧带材

广东省有色金属产品质量监督检验站

代号〔含年号〕

限制范畴

或 说 明

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

海绵钛

仲钨酸铵

农用硝酸稀土

钐铕钆氧化物富集物

富铈氢氧化物

氧化稀土

氧化镧

氧化铈

氧化镨

氧化钕

氧化钐

氧化钆

氧化铽

氧化钇

混合稀土金属

银

铝及铝合金晶粒细化剂 第1部分:

铝-钛-硼合金线材

广东省有色金属产品质量监督检验站

〔广东〕省质监认字〔031〕号

授权证书附表

序

号

项 目 名 称

依据的标准名称、

代号〔含年号〕

限制范畴

或 说 明

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

铜精矿

锆英石精矿

铅精矿

锌精矿

钛铁矿〔砂矿〕精矿

磷钇矿精矿

铌铁矿精矿

标准阴极铜

电解铜粉

电解镍粉

锌锭

铸造黄铜锭

铝合金建筑型材-阳极氧化着色型材GB5237.2-2004

铝合金建筑型材-电泳涂漆型材GB5237.3-2004

铝合金建筑型材-粉末喷涂型材GB5237.4-2004

铝合金建筑型材-氟碳漆喷涂型材GB5237.5-2004

工业用铝及铝合金热挤压型材GB/T6982-2003

铸轧铝合金带坯横纹缺陷产生原因分析及其控制

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023铸轧铝合金带坯横纹缺陷产生原因分析及其控制张开宝1, 张宏强1, 李斌亮2, 丁万武*2(1.甘肃东兴嘉宇新材料有限公司,甘肃 嘉峪关 735100; 2.兰州理工大学材料科学与工程学院, 兰州 730050)摘要:采用铜辊套双辊连续铸轧生产3系铝合金,通过分析铸轧板材横纹缺陷暗纹和亮纹的枝晶组织特点,以及铸轧过程中结晶前沿的动态变化特点,研究了铸轧生产过程中板面出现横纹缺陷的原因,并提出了控制措施。

结果表明:凝固壳与轧辊表面反复接触和脱离造成轧辊对熔体的冷却不连续,从而导致带坯表层结晶的不连续,最终形成了板面横纹缺陷,而光亮晶的形成加剧了横纹缺陷的严重程度。

当铸轧速度提高到一定值时,轧辊向凝固壳的靠近速度(V a )大于或等于凝固壳的收缩速度(V s ),初始凝固壳与轧辊表面之间不产生气隙,同时抑制光亮晶的形成,可以显著减轻甚至消除铸轧板横纹缺陷。

关键词:铜辊套铸轧;横纹缺陷;凝固壳;嘴辊间隙;弯液面;光亮晶粒;铸轧速度中图分类号:TG335.13;TG339 文献标志码:ACause analysis and control of transverse defect in twin-roll castingaluminum alloy stripZHANG Kaibao 1, ZHANG Hongqiang 1, LI Binliang 2, DING Wanwu *2(1. Gansu Dongxing Jiayu New Material Co., Ltd., Jiayuguan 735100, Gansu, China ;2. School of Materials Science and Engineering , Lanzhou University of Technology , Lanzhou 730050, China )Abstract: 3xxx series aluminum alloys were produced by continuous casting and rolling with copper roll sleeves. By analyzing the characteristics of the dendrite structure with dark and bright striations in cast-rolled plates, and the dynamic changes of the crystallization front in the process of casting and rolling, the reasons for the occurrence of these striations on the plate surface during such process were studied, with control measures proposed. The results showed that the repeated contact and separation between the solidified shell and the roll surface caused discontinuous cooling of the melt by the roll. This led to the discontinuous crystallization on the surface layer of the strip billet, and finally formed the transverse defect on it. The formation of bright crystals even aggravated the severity of the transverse defect. When the casting rolling speed increased to a certain value, the approaching speed (V a ) of the roll towards the solidified shell was greater than or equal to its shrinkage speed (V s ). There was no air gap between the initial solidified shell and the roll surface. At the same time, the formation of bright crystals was restrained, which could significantly reduce or even eliminate the transverse defect of the casting plates.Keywords: twin-roll casting of copper sleeves ; transverse defect ; solidifying shell ; nozzle roller clearance ; meniscus ; bright crystal ; casting rolling speed收稿日期:2022-10-22;修回日期:2022-12-20基金项目:嘉峪关科技计划资助项目(21-10);甘肃省重点研发计划工业领域项目(20YF3GB027)通信作者:丁万武(1979— ),博士,研究员,博士生导师,主要从事铝合金新材料及其加工方面的研究。

铝合金铸轧工艺

铝合金铸轧工艺

铝合金铸轧工艺是指在铝合金材料制备过程中,先将铝合金熔化后,通过浇铸、轧制等工艺进行成型和加工的过程。

铝合金铸轧工艺一般包括以下步骤:

1. 材料准备:选择合适的铝合金材料,根据产品的要求进行材料准备,包括铝合金材料的成分控制和预处理等。

2. 熔炼:将铝合金材料加热至熔点,使其熔化成液态铝合金。

熔炼可采用电炉、气炉等不同方式进行。

3. 浇铸:将熔化的铝合金液浇入预先准备好的铸型中。

铸型可以是砂型、金属型等不同材料制成,根据产品要求进行选择。

4. 冷却和固化:铝合金液在铸型中冷却后逐渐固化成为实体。

固化过程通常需要一定的时间和恒温条件。

5. 压铸:将固化的铸坯放入压铸机中,通过对铸坯进行压力加工,使其具有所需的形状和尺寸。

压铸可以是冷压铸、热压铸等不同方式。

6. 热处理:对压铸后的铝合金进行热处理,包括时效、淬火等工艺,以改善其性能和组织结构。

7. 轧制:经过热处理后的铝合金坯料可以通过轧机进行轧制,使其具有所需的厚度和形状。

8. 退火处理:通过对轧制后的铝合金进行退火处理,消除残余应力,改善其机械性能。

9. 表面处理:对轧制后的铝合金进行酸洗、氧化等表面处理,以提高其表面质量和耐腐蚀性能。

10. 检验和包装:对成品进行检验,包括外观检查、尺寸测量、性能测试等,然后进行包装和贮存。

铝合金铸轧工艺可以根据具体产品的要求进行调整和改进,在不同的铝合金材料、铸型和轧制设备等条件下,工艺参数和工艺流程也会有所差异。

铝合金连续铸轧和连铸连轧技术

铝合金连续铸轧和连铸连轧技术合金连续铸轧和连铸连轧技术是21世纪不可缺少的一种关键技术,用于制造高性能。

尽管单位成本很高,但它们仍然受到众多企业的欢迎,因为它们能带来巨大经济效益。

合金连续铸轧是指将铝合金通过连续铸锭精细加工的过程制成型材的技术。

其特点是原料可以持续供应,连续铸锭,可以得到更加细腻的材料,并有更好的机械性能和质量稳定性。

它主要用于制造航空航天、军工、汽车、建筑、医疗、能源、仪器仪表等行业的高性能产品。

铸连轧技术是以连续铸造中经过变形后得到薄带状或型材状原料,接着经过再生精整设备,生产各种精密型材,直接可以用于汽车、军工和航空航天等行业再制造的技术。

合金连续铸轧和连铸连轧技术的最大优势是可以最大化利用原料,节省能源。

此外,原料在生产过程中不需要经过压缩,因此可以避免锻件、锻枝和铸件失效等问题。

此外,该技术采用自动控制技术,可以实现快速、精确和零污染的生产,从而提高产品质量和生产效率。

合金连续铸轧和连铸连轧技术的应用在不断发展,不仅在航空航天、汽车、军工、建筑等行业发挥着重要作用,而且在能源、医疗、仪器仪表等行业的应用也在不断增加。

但随着越来越多的企业转向该技术,铝合金连续铸轧和连铸连轧技术的风险也在增加。

例如,它可能会因设备故障、原料受污染等问题而增加不良产品的产生率。

同时,由于该技术具有高成本、复杂性和受限性,因此需要有较高的技术和财务投资。

为了充分发挥铝合金连续铸轧和连铸连轧技术的优势,提高其应用率,应当在技术、设备管理和经济管理三个方面采取有效的措施。

首先,应完善技术体系,加强技术改造,进一步提高该技术的精确度和效率;其次,应完善设备管理,加强设备的维护和检修,降低故障率;最后,应综合考虑投资成本、产品质量、技术进步等因素,实施合理的财务管理。

上所述,铝合金连续铸轧和连铸连轧技术是21世纪不可缺少的一项关键技术,其应用范围越来越广泛,它在众多行业中发挥着重要的作用。

为了充分利用这项技术的优势,并降低使用的风险,应当采取有效措施进行技术、设备管理和财务管理。

行业标准《手机及数码产品外壳用铝及铝合金板、带材》-编制说明(送审稿). doc

行业标准《手机及数码产品外壳用铝及铝合金板、带材》送审稿编制说明1项目背景1.1 立项目的中国是当前世界上电子产品生产和出口最多的国家,国内围绕手机及数码产品外壳用铝展开的研发和生产工作很多,为了更好的规范市场,提升对该类外观件产品质量的重视。

根据现有资料,截至2018年年底,我国保有热连轧生产线在20条以上,其中仅渤海湾地区的铝铸锭热轧板带生产产能即超过6880千吨/年,占全世界总产能的35% 左右,而中国所有的热轧板带材产能累计起来将超全球市场一半以上的产能。

而其中,2015年以来建成投产的热连轧生产线,还有近8台。

对于80%以上部件全部依靠热轧板带材加工制作得到的手机及数码产品外壳产品,可生产的铝加工企业不胜枚举。

从目前情况看,手机及数码产品外壳产品在近年的外观和强度要求不断提高,不光是一般的1系和5052合金产品取得应用,如相机面板外壳、平板外壳等产品,5系高强铝合金、6系和7系航空用铝合金,也在2015以后逐渐应用开来,如苹果、小米、华为手机外壳,分别用上了7021/6013等铝合金。

多系列的热轧铝板带材已经在手机及数码产品外壳行业领域获得了越来越广泛的应用。

电子产品更新换代极快,一般产品的生命周期约为6~12个月,产品单规格发货量超过1000万台即被业界称为“极大获得市场认可”。

广泛的使用范围以及如此之多的新品研发,各个不同铝基材厂家对于手机及数码产品外壳带材的质量控制都有各自不同的标准,标准项目各不相同,水平参差不齐,包括性能、板型、阳极验收方式等指标都有各自不同的控制标准。

且早期对于手机及数码产品外壳产品的检验,只有简单的模拟阳极,而对于模拟阳极的工艺和判定手段,未进行准确限定和说明,但一些高档阳极氧化外观件产品的质量缺陷,如阳极黑线缺陷与基材的产品质量息息相关,但如不对检测方法和判断标准进行统一,容易造成上下游间质量追溯的困难以及商业纠纷。

随着先进检测手段的引入,国内电子产品制造相关企业的不断发展壮大,目前国内已有成熟的模拟阳极氧化生产设备,从实践上看,标准化的模拟阳极对于检查产品的质量稳定性是有很强的指导意义的。

铝及铝合金铸轧带材检验规程

山东平阴铝厂企业标准QJ/PL05.6--2001 铝及铝合金铸轧带材检验规程1. 适用范围: 本规程适用于铸轧板的检查与验收.2. 检查依据: Q/LYS112 铝及铝合金铸轧板卷标准.GB/T3190 变形铝及铝合金化学成分YS/T90 铝及铝合金铸轧带材QJ/PL02.3 优质铝及铝合金铸轧带材连续铸轧板工艺技术操作规程3. 检验项目: 化学成分,尺寸偏差,表面质量,低倍组织.4. 检验程序:4.1 化学成分4.1.1 取样:预分析在熔炼炉内熔体深度的中部,终分析光谱试样在正常铸造10分钟后取,取样位置:加钛丝后的流槽中.4.1.2 铸轧板卷的化学成分应符合生产工艺卡片中技术条件的要求,如无特殊合同,优质铝及铝合金铸轧带材应符合QJ/PL02.3的规定,其它执行GB/T3190的规定.4.2 尺寸偏差4.2.1 铸轧板卷的内径为510mm.4.2.2 尺寸偏差应符合生产工艺卡片中技术条件的要求,如无特殊合同,优质铝及铝合金铸轧带材应符合QJ/PL02.3的规定,其它执行Q/LYS112或YS/T90的规定.4.2.3 厚度测量与偏差计算厚度应在端头中部位置进行测量,用精度为0.01mm的千分尺测量.厚度偏差=实测厚度-公称厚度.4.2.4 宽度测量与偏差计算宽度测量任选一处用精度为1mm的钢卷尺测量两端边的垂直距离.宽度偏差=实测宽度-公称宽度.4.2.5 同板差测量与计算同板差为在铸轧带材任一横断面上沿宽度方向,与中心对称两点的厚度差。

同板差测量,在每卷尾部切取一个试样,试样尺寸:铸轧带材宽度×(40-50)mm。

用精度为0.01mm的千分尺平均测量七点(两端点的厚度在距边缘50mm处测量).从中间至两端数值应呈递减状态(相邻两点值可以相等)。

4.2.6 中凸度计算中凸度为铸轧带材横断面上,中部厚度与边部厚度差相对于中部厚度的百分比。

一般按下式计算:H0-(H1+H2)/2中凸度= ×100%H0H0----中部厚度,即任一横断面上厚度最大区域(应在中心点两侧100mm范围内)内测得的最大厚度值。

铸轧机联动试车规程

铸轧机联动试车规程1.目的、适用范围1.1目的空负荷试车结束后,进行有负荷联动试车。

对所安装的设备在设计、制造和安装方面的质量做一次全面的检查和考验。

使用户更好的了解机列的使用性能,确保设备运转时安全、可靠。

并使该机列达到预定的设计指标。

1.2适用范围本规程仅适用于铸轧机有负荷联动试车。

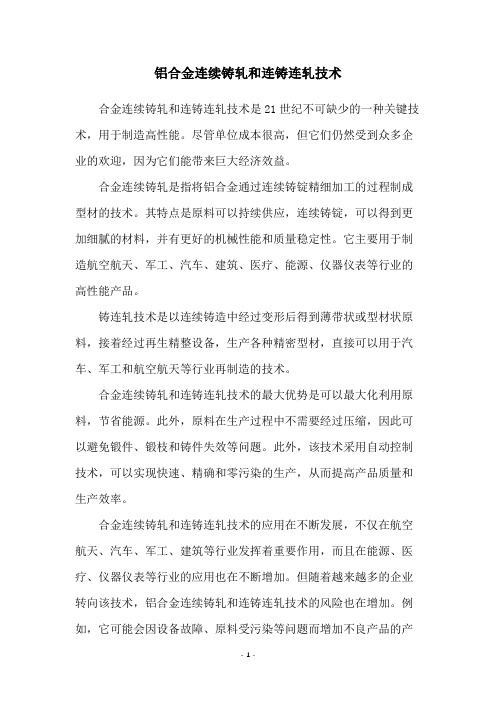

2.岗位职责3.试车前准备3.1人员成立专门的联动试车领导小组,统一指挥和部署。

熔炼工、铸轧工、设备维护人员、检验员、穿戴齐劳保用品进入各自岗位,各辅助工种和安检人员必须到位,做到每一部分都有人员监控。

设备安装单位人员做好协助工作准备。

3.2机器设备3.2.1所有生产工具要干净、干燥。

3.2.2清炉,炉底、炉墙、炉角处要干净、干燥、不留渣子。

炉体密封性完好。

3.2.3按要求做好机组供电、供水、供风、供气、供油准备,各开关按扭打在复位状态,气动系统、液压系统、闭路循环冷却水系统管件接点、管路、阀门、仪器仪表无泄漏现象。

机器和设备各部分装配零件,应完好无损,各联接件应坚固、无泄漏。

各种计量仪表应检验合格。

3.2.4液压系统压力调节阀及仪表调试完毕。

启动液压油泵,观察其油压、油温,工作正常后方可铸造轧制。

3.2.5液化气罐放在指定的安全位置,无漏气现象,装好减压阀,开启阀门,调整液化气和压缩空气的配合量达到喷涂要求火焰为止,液压马达和链条转动正常。

3.2.6除气箱上以及盖配合的加热器和石墨喷头的结合面上要干净,以保证两面加紧。

3.2.7钛丝供给系统准备就绪。

3.2.8制氮装置系统准备就绪。

3.2.9溜槽、前箱糊制好,并加热烘干。

3.2.10铸轧辊套无明显的磨损、轧辊辊面应光洁到立板时不发生粘辊现象。

3.2.11辊缝、调整铸轧区长度调节完毕。

使用软嘴子料时,按铸嘴组装,调整工艺磨合使嘴辊间隙基本无缝。

3.3原料、辅料原料:铝锭、铝水、待回炉废料,材料:锰剂、铁剂、硅剂、镁剂、锌剂、铜剂等,辅料:覆盖剂、除渣剂、精炼剂。

核对生产工艺卡片,准备生产用具及原料、材料,按照生产工艺卡片要求进行备料,并准确计量。

铝箔基础知识

铝箔基础知识1.铝箔的定义:铝箔是铝及铝合金板带卷经轧制后所得到的一种厚度非常薄的铝卷材、带材或片材。

在中国一般将厚度小于0.2㎜的铝及铝合金板带材称为铝箔。

2.国内概况:我国的铝箔生产厂最早是上海华铝钢精厂,它是1932年由瑞士铝业公司、加拿大铝业公司和英国铝业公司在上海合资创建,生产工艺为铁模铸造、热轧、冷轧、铝箔轧制,铝箔轧机是二重不可逆轧机。

在产量达到世界第一的同时,中国现有的铝箔轧机,普遍具有自动化程度高、生产速度快、生产效率高、产品品质稳定等特点。

其中厦顺铝箔有限公司为目前世界上最大的双零箔专业生产企业,年生产0.007㎜以下的高品质铝箔70kt.3.铝箔的分类:①按形状分,可以分为卷状铝箔和片状铝箔。

铝箔产品的供货方式绝大多数是卷状,只有极少数手工业包装用户使用片状铝箔。

②按厚度分,可以分为厚箔、单零箔、双零箔三种。

厚箔是厚度0.1-0.2㎜的箔,单零箔是厚度为0.01㎜和小于0.1㎜的箔,双零箔是厚度以㎜为计量单位时小数点后有两个零的箔。

③按状态分,主要为全硬状态箔、软状态箔,半硬状态箔、四分之一硬箔和四分之三硬箔。

④按表面状态分可分为单面光箔和双面光箔。

⑤按照用途分,分为包装用箔,日用品箔,电气设备用箔和建筑用箔。

4.铝箔的性质:薄而轻,比强度大,较好的光泽,高热导率和电导率,高防潮性,无毒、无味,良好的遮旋光性、隔热性,良好的抗腐蚀性能。

5.铝及铝合金牌号及状态以往都是采用国内统一的表示方法,即汉语拼音加顺序号,自1996年起,这种表示方法已经停用,目前采用的是国际四位数字体系的表示方法。

合金牌号采用的是四位数字体系表示方法,其中:第一位代表合金的系列,如第一位数字为1,则代表为纯铝系列,第一位数字为2-8,则代表以某合金元素为主的不同系列的铝合金。

1系表示纯铝,其最后两位数字表示最低铝百分量中小数点后面的两位。

牌号的第二位表示合金元素或杂质极限含量的控制情况。

例如:1100表示铝含量为99.00%,1235表示纯铝含量为99.35%,8011化学成分:硅含量0.50~0.90,铁含量 0.60~1.0 ,铜含量 0.10 锰含量 0.20镁含量 0.05,铬含量 0.05镍含量锌含量 0.10钛含量 0.08,其它含量0.05,其它含量总计 0.15,铝含量为余量8011(H14),力学性能:抗拉强度:125~165屈服强度:110延伸率:2~5铝及铝合金的状态及代号基础状态: F-自由加工状态,O-退火状态,H-加工硬化状态,W-固溶热处理状态,T-热处理状态。

铝箔基础知识

铝箔基础知识1.铝箔的定义:铝箔是铝及铝合金板带卷经轧制后所得到的一种厚度非常薄的铝卷材、带材或片材。

在中国一般将厚度小于0.2㎜的铝及铝合金板带材称为铝箔。

2.国内概况:我国的铝箔生产厂最早是上海华铝钢精厂,它是1932年由瑞士铝业公司、加拿大铝业公司和英国铝业公司在上海合资创建,生产工艺为铁模铸造、热轧、冷轧、铝箔轧制,铝箔轧机是二重不可逆轧机。

在产量达到世界第一的同时,中国现有的铝箔轧机,普遍具有自动化程度高、生产速度快、生产效率高、产品品质稳定等特点。

其中厦顺铝箔有限公司为目前世界上最大的双零箔专业生产企业,年生产0.007㎜以下的高品质铝箔70kt.3.铝箔的分类:①按形状分,可以分为卷状铝箔和片状铝箔。

铝箔产品的供货方式绝大多数是卷状,只有极少数手工业包装用户使用片状铝箔。

②按厚度分,可以分为厚箔、单零箔、双零箔三种。

厚箔是厚度0.1-0.2㎜的箔,单零箔是厚度为0.01㎜和小于0.1㎜的箔,双零箔是厚度以㎜为计量单位时小数点后有两个零的箔。

③按状态分,主要为全硬状态箔、软状态箔,半硬状态箔、四分之一硬箔和四分之三硬箔。

④按表面状态分可分为单面光箔和双面光箔。

⑤按照用途分,分为包装用箔,日用品箔,电气设备用箔和建筑用箔。

4.铝箔的性质:薄而轻,比强度大,较好的光泽,高热导率和电导率,高防潮性,无毒、无味,良好的遮旋光性、隔热性,良好的抗腐蚀性能。

5.铝及铝合金牌号及状态以往都是采用国内统一的表示方法,即汉语拼音加顺序号,自1996年起,这种表示方法已经停用,目前采用的是国际四位数字体系的表示方法。

合金牌号采用的是四位数字体系表示方法,其中:第一位代表合金的系列,如第一位数字为1,则代表为纯铝系列,第一位数字为2-8,则代表以某合金元素为主的不同系列的铝合金。

1系表示纯铝,其最后两位数字表示最低铝百分量中小数点后面的两位。

牌号的第二位表示合金元素或杂质极限含量的控制情况。

例如:1100表示铝含量为99.00%,1235表示纯铝含量为99.35%,8011化学成分:硅含量0.50~0.90,铁含量 0.60~1.0 ,铜含量 0.10 锰含量 0.20镁含量 0.05,铬含量 0.05镍含量锌含量 0.10钛含量 0.08,其它含量0.05,其它含量总计 0.15,铝含量为余量8011(H14),力学性能:抗拉强度:125~165屈服强度:110延伸率:2~5铝及铝合金的状态及代号基础状态: F-自由加工状态,O-退火状态,H-加工硬化状态,W-固溶热处理状态,T-热处理状态。

铝及铝合金板带热连轧生产工艺及工程建设浅析

热连轧机组是 由 1台或 2台可逆热粗轧机和 3 ~5台不 可逆热精轧机 串联构成 的连轧生产线 ,最具有代表性的为

“+ ” 置 方 式 , 典 型 配 置 如 图 I 示 。 1 4配 所

图 1 “ + ”热连 轧基 本配 置图 4

愫 一

图 2 某 项 且热轧铝 板 带车 间热 轧生产 线 平面 布置 图

6 0

材料科学

铝及铝合金板带热连轧生产工艺及工程建设浅析

金 玉成

( 中冶 东方工程技术有限公 司,内蒙古 包头 0 1 ) 1 0 4 0 摘 要 : 文通过分析热轧铝板 带材的几种 生产 方式, 本 说明 了热连轧工艺的优 势, 结合 中冶 东方正在参与设 计的 国内某“+ ” 14

差 :< 5 。 士 ℃

热 轧 自动 化使用世界先进的软硬件和网络配置,自动化 系统具有 开放 性、安全可靠 。采用二级方式控 制:一级系统 完成 自动板形 控制、工作辊弯辊控制 、厚度控制 、偏心补偿 控制等功 能;二级控制 系统完成一级系统参考 值设定、轧制 跟踪 、轧制数收集 、报表、轧制分析、系统测试 、产 品分类 、

热连 轧项 目,简要 分析 了热连轧 项 目工艺设备 情况及 国产化设备 的发展前景 。 关键 词:铝板 带材;热连轧;国产化

D : 1 3 6 / . s . 6 1 6 9 . 0 2 0 . 2 0l 0. 9 9 j i n 1 7 — 3 6 2 1 . 6 0 7 s

自2 0 年西南铝引进 了国 内第一条“ + ” 05 1 4 热连轧生产线

洁 除 尘 的 目的 。

4 热连轧主要工艺设备及装备特点

4 1铣 面机 .

型式 :带侧铣装 置的铸锭 铣床 ;生产能力:6 块m。 ~8 4 2立推式推进 式加 热/ . 均热炉 最 高炉气温度 :6 0 5 ℃;最高工作温度 : 5 ℃; 5 0 装炉 量: 6 0、5 0;加热方 式:天然气加热:出料铸锭端各部位温 6t 3 t

《铝及铝合金板带材单位产品能源消耗限额》编制说明

《铝及铝合金板带材单位产品能源消耗限额》编制说明1 工作简况1.1 任务来源为了贯彻落实《福建省人民政府关于进一步加强节能工作的意见》,省经贸委环境和资源综合利用处制定了2009年福建能源地方标准制订计划,由省冶金行管办负责组织《铝及铝合金板带材单位产品能源消耗限额》福建省地方标准的制定工作,并将标准的起草等任务下达给中铝瑞闽铝板带有限责任公司,计划编号为:。

1.2 预期社会经济效益随着我国经济快速增长,各项建设取得巨大成就,但也付出了巨大的资源和环境代价,经济发展与资源环境的矛盾日趋尖锐。

党中央、国务院适时提出节能减排发展战略,并在“十一五”规划纲要中,首次提出明确的节能目标。

《铝及铝合金板带材单位产品能源消耗限额》福建省地方标准的制定将引导我省铝板、带材生产企业的健康发展,推动我省铝板、带材生产企业的技术升级和结构调整,提高我省铝加工业整体技术水平,降低物耗能耗,重视环境保护,从而提高企业综合竞争力。

1.3 主要工作过程1.3.1 前期调研中铝瑞闽公司为了完成省冶金办下达的能耗标准编制任务,组织相关技术人员对编制过程中所涉及的产品品种、能耗种类、工艺能耗、辅助能耗、各产品工艺流程等方面的进行调查摸底,收集了国家关于能耗限额的法律、法规、政策以及铝加工能耗现状和行业标准,制定了调查表收集了省内外其它企业的实际能耗数据,共收集到南平铝等3家书面回复,进行产品能耗的汇总分析、作为各类产品能耗指标分档定级依据,同时对参考标准YS/T694.1《变形铝及铝合金单位产品能源消耗限额第1部分:铸造锭》,YS/T694.2《变形铝及铝合金单位产品能源消耗限额第2部分:板、带材》行业标准的指标适用性进行对比分析,以保证该省级地方能耗标准的先进性、广泛性和实用性。

1.3.2 征求意见稿形成本标准起草小组结合省冶金行业协会关于分档的意见对本标准讨论稿进行了认真修改,于2009年12月底形成了《铝及铝合金板带材单位产品能源消耗限额》福建省地方标准的征求意见稿。

年产10万吨高精度铝及铝合金板带箔材生产线项目可行性实施报告

年产10万吨高精度铝及铝合金板带箔材生产线项目可行性研究报告第一章总论第一节项目名称及承办单位一、项目名称年产10万吨高精度铝及铝合金板带箔材生产线项目二、承办单位1、单位名称:某铝业有限公司2、建设地点:##高唐开发区三、可行性研究报告编制单位工程技术有限公司工程咨询资格等级:工程咨询资格证书编号:发证机关:国家发展和改革委员会第二节编制原则1、年产10万吨高精度铝及铝合金板带箔材生产线项目建成后,公司从事高精度铝材及铝合金板带箔材的生产和销售,财务独立核算。

2、根据建设单位和所在地区的实际情况,合理制定产品方案及工艺路线,设计上充分体现装置技术先进,操作安全稳妥,投资经济适度的原则。

3、结合企业现状,充分发挥企业现有公用工程的潜能,本着节省投资的原则,最大限度利用现有公用工程设施。

4、认真贯彻国家产业政策和企业节能设计规,努力做到合理利用能源和节约能源。

采用先进工艺和高效设备,加强计量管理,提高装置自动化控制水平。

5、总图布置:根据拟建装置厂区的地理位置,地形、地势、气象、交通运输等条件及安全,保护环境、节约用地原则进行布置;同时遵循国家安全、消防等有关规。

做到工艺流程顺直,物料管线短捷,公用工程设施集中布置,尽量靠近负荷中心,降低能耗,节省投资。

6、在环境保护、安全卫生及消防等方面,本着“三同时”原则,设计上充分考虑装置在上述各方面投资,使得环境保护、安全卫生及消防贯穿工程的安全过程。

做到以新代劳,统一治理,安全生产,文明管理。

第三节编制依据1.根据国家发改委国家产业结构调整意见(2006年)。

2.产业结构调整指导目录(2007年本)。

3.国家的相关政策、规定和规。

4.某铝业有限公司委托聊城市正信工程技术编制“某铝业有限公司年产10万吨高精度铝及铝合金板带箔材项目可行性研究报告”的技术咨询合同。

5.聊城市、高唐县《十一五全社会发展规划纲要》6.某铝业有限公司提供的厂址、燃料动力价格、优惠政策等有关基础资料。

实验室试题

实验室试题1.石油产品闭口闪点测定执行的标准为:GB/T261-2008,试验时将火焰直径调节为:3mm-4mm。

2.当试样的预期闪点高于110℃时,从预期闪点一下23℃±5℃开始点火,试样每升高2℃点火一次,点火时停止搅拌。

3.所有低倍试片的被检查面需经铣削加工。

其粗糙度应不低于Ra3.2um.。

板带材检查晶粒度试样,应采用加工产品的自然表面。

4.铝及铝合金铸锭的低倍试样,碱蚀工艺选用NaOH溶液,其浓度为80-120g/L。

碱蚀时根据不同的合金侵蚀时间不同,5系合金侵蚀时间为:8-15min,并应以显示组织或缺陷清晰为准。

5.试片侵蚀完后,要根据表面情况,用目视法对晶粒度、表面偏析、条纹等缺陷进行观察判定.扁铸锭的低倍组织检验方法符合GB/T3246.2的规定。

扁铸锭的显微组织检验方法应符合GB/T3246.1的规定。

6.铸锭中化学元素成分分布不均匀的现象称为偏析,在变形铝合金中,偏析主要有晶内偏析和逆偏析。

7.依据车削深度试验规定,对熔铸厂13.00mm±0.15mm的样模,所有合金的车削深度为2.50mm±0.25mm 、对熔铸厂10.00mm±0.15mm的样模,所有合金的车削深度为2.00mm±0.25mm 。

8.灭火的四种基本法方有窒息法、抑制法、冷却法、隔离法。

常用的灭火剂为水。

9.夏季打开易挥发试剂瓶塞前,应先冷水冷却,瓶口不准对着人,禁止口尝和正对瓶口用鼻嗅方法来鉴别性质不同的药品,可用手在容器上方轻轻煽动,在稍远的地方嗅发散出来的气体。

10.电子天平使用之前要调平,利用天平前部的水平调脚,直到水平器内的气泡调入中央为止。

影响电子天平稳定性的因素有温度、放臵位臵、磁力静电等。

11.分析化学包括化学分析和仪器分析两种方法。

12.依据化学试剂GB/T15346-94规定,分析纯标签颜色为红色,用字母AR表示,优级纯标签颜色为深绿色,用字母GR表示。

热轧铝板和铸轧铝板的主要区别

热轧铝板和铸轧铝板的主要区别

铝板热轧与铸扎区别

热轧和铸轧主要区别在于生产工艺不一样。

热轧料:铝锭--熔炼并铸造成扁锭--铣面--均匀化退火--热轧成板带

铸轧料:铝锭--熔炼--通过铸轧机轧成板带

相比,铸轧料生产效率高,但是比如像成分偏析、夹杂等缺陷不容易解决,质量不如热轧料

1、铸轧带坯中间层呈羽毛形状柱状晶分布的铸造组织;而热轧是经过90%以上热变形的加工组织,并在热轧过程中进行同步再结晶,所以带坯的晶粒细密,各项性能均一。

由此带来的问题是在产品的深加工性能上(深冲、折弯性能等)铸轧法与热轧法比差距较大。

2、热轧开坯还可将铸锭的部分缺陷如疏松、缩孔和晶间微裂纹等进行焊合,不会引起后续加工内部组织缺陷;而铸轧带坯则不存在这种优势,且在后续的加工中不能将铸造缺陷全部消除,在轧制较薄带材产品时,易出现毛细裂纹等缺陷,影响到产品加工质量。

3、铸轧法与热轧法比较相对低的多,主要体现在热轧法需要投入投资相对较高的加热炉与热轧机。

如何区分:1 通常铸轧最终产品的延伸率比热轧最终产品的延伸率低。

2 如果是铸轧态或热轧态的产品,通常热轧态的产品表面更光亮。

3 电镜分析不出来,晶像可以看出差异4 目测可大致作出判断,简单的方法是测试延伸率。

铸轧铝卷的种类

铸轧铝卷的种类

铸轧铝卷是指以铝合金为原材料,通过铸锻、轧制、再轧等工艺加工成型的铝卷材。

由于具有良好的加工性能、抗腐蚀性、耐热性、耐疲劳性、抗冲击性、抗紫外线性能等特点,其在汽车、石油化工、机械、电子、航空及建筑等领域都取得了重要的应用。

铸轧铝卷主要有以下三种种类。

首先是热轧铝卷,就是将铝合金的原材料由特定的温度加工而成的卷材,一般在220℃~480℃之间有轧制,能够生产出不同规格的铝卷,形状可以是圆型、矩形、椭圆形等,表面光洁、均匀、附着性强。

而且有良好的抗拉强度和抗压强度,必要时还可以实现表面的喷涂、进行再加工,常用于制造多种熔炉、容器和其他金属零件。

其次是锻轧铝卷,也就是将从原矿中采矿的铝合金进行加工而成的卷材,一般在100℃~170℃之间有轧制,其零件的硬度和强度会比较低,但可以做出不同的规格形状,耐腐蚀性和耐热性会比较好,常用于汽车,航空和机械制造等领域。

再次是再轧铝卷,也就是将初轧或热轧铝卷再经过轧制而成的卷材,一般在400℃~500℃之间有轧制,其表面均细腻、质量稳定、极易加工,适用于制造汽车、家具、包装等产品。

而且具有耐冲击、抗紫外线、抗腐蚀和抗热变形的优点,可以满足不同领域的使用要求。

以上就是铸轧铝卷的主要种类,在工业生产中,不同的铸轧铝卷种类用于不同的生产工艺,根据需要定制不同的规格和形状的材料,从而满足各种应用的需求。

由于铸轧铝卷具有多种优良的性能,广泛

应用于各行各业,在汽车、航空、机械、石油化工等行业均受到认可和青睐。

铸轧厂检验规程

青海鲁丰鑫恒铝材有限公司铸轧带材检验标准1.目的为确保产品的符合性,满足顾客对产品质量要求,特制定本检验标准,对产品的检验实施有效控制。

2.范围本标准适用于铝及铝合金铸轧带材(以下简称铸轧带)检验。

3.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228-2002 金属材料室温拉伸试验方法GB/T 3190 变形铝及铝合金化学成分GB/T 变形铝及铝合金制品低倍组织检验方法GB/T 7999 铝及铝合金光电直读发射光谱分析方法GB/T 8170 数值修约规则GB/T 17432 变形铝及铝合金化学成分分析取样方法GB/T 20975(所有部分)铝及铝合金化学分析方法YS/T 变形铝及铝合金铸锭及其加工产品缺陷第4部分变形铝及铝合金铸轧带缺陷YS/T ××××铝及铝合金液态测氢方法封闭回路循环法4.术语、定义YS/T 确立的及下列术语、定义适用本标准。

纵向厚差沿铸轧带纵向长度测得的任意两点厚度的最大差值。

边部厚度距铸轧带侧边50mm处(见图1中的H1、H2)测得的厚度。

两边厚差铸轧带任意横截面上,距两侧边50mm处(见图1中的H1、H2)测得的两边部厚度的差值。

H0 ——中心厚度测量点;H1、H2 ——边部厚度测量点;H m1、H m2、H m3…H mn,H n1、H n2、H n3…H nn——其他的厚度测量点(与H0间距为100mm的整数倍),其中H mn、H nn分别为与H1、H2紧邻位置的厚度测量点(50<A≤150)。

图1 铸轧带试样厚度测量点位置相邻两点厚差铸轧带任意横截面上,任意相隔100mm的两个厚度测量点(如图1中的H0与H m1(或H n1)、H m1与H m2,、H n1与H n2)的厚度差值。

铸轧车间工艺技术操作规程

铸轧车间工艺技术操作规程《修订本》****铝业有限责任公司二00八年十月目录1、原辅材料工艺管理规程-------------------3 2配料工艺操作规程------------------------4 3熔炼工艺操作规程------------------------5 4铸轧工艺操作规程------------------------8 5铸轧辊辊套修磨工艺规程------------------11 6炉子管理技术规程------------------------11 7煤气发生沪技术操作规程----------------- 12 8供料嘴组装尺寸--------------------------14 9铸轧车间工序质量标准及检查程序和方法----16 10铝及铝合金铸轧带材行业标准-------------19原辅材料工艺管理规程一..铝锭材料管理规程1进入铸轧材料仓库铝锭,必须要有化学成份分析单且应满足表1的规定。

3表面应整洁,无严重的飞边、气孔、夹渣和腐蚀。

铝锭不得粘附泥土、雨水、霜雪和油污.打包标准铝锭只许放二层,。

二、中间合金及添加剂4、进入铸轧材料仓库的中间合金或金属添加剂,必须要有化学成份分析单,并且化学成份合格,存放时必须要有明显标志,切勿混装运输或与铝锭混淆。

见表2,仓库发出时应按先后顺序,避免先购回产品因时间过长而变质报废.表2 中间合金化学成份及颜色标志三、复化锭5 进入铸轧材料仓库的复化锭,必须要有化学成份分析单。

6 复化锭表面应整洁、无严重飞边、气孔、夹渣和腐蚀,不得粘附有泥土、雨雪、油污等脏物。

7 复化锭外形尺寸不做统一规定,但每批形状应规整统一。

8复化锭应按合金成份不同分开存放,并且要有明显标志,堆放应整齐,高度不能超过1.2米。

四废料9 废料的分级:废料按三级分类,其标准见表3(1)所有废料必须按级别、合金牌号的不同分开保管,不能混放,(2)各车间必须按废料标准的分级和合金分组严格管理,杜绝混料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山东平阴铝厂企业标准

QJ/PL02.3—2001

铝及铝合金铸轧带材

1范围

本标准规定了铝及铝合金铸轧带材(简称带材)的尺寸及允许偏差、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于一般用途的冷轧板坯料。

2引用标准

下列标准包括的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T228-87 金属拉伸试验方法

GB/T3190-1996 变形铝及铝合金化学成分

GB/T3199-1996 铝及铝合金加工产品的包装、标志、运输、贮存

GB/T3246.2-2000 铝及铝合金加工制品低倍组织检验方法

GB/T7999-87 铝及铝合金的光电光谱分析方法

3 尺寸及允许偏差

3.1 带材的牌号、规格、状态应符合表1的规定。

山东平阴铝厂2001-04-10批准 2001-05-01实施

1

表1

3.2 带材成卷交货,卷重2-6t,内径为510mm。

注:用户需要其它规格时,由供需双方协商解决。

3.3带材的厚度和宽度允许偏差应符合表2的规定。

表2 mm

3.4 带材厚度的不均匀度

带材的同板差、中凸度、纵向厚度差应符合表3的规定。

横向厚度呈正抛物线型。

表3 mm

4 技术要求

4.1 化学成分

带材的化学成分应符合GB/T3190的规定。

4.2低倍组织

带材的低倍组织应符合表4的规定。

表4

4.3 表面质量

4.3.1 带材表面应洁净、平整,不允许有腐蚀、裂纹、气道、孔洞、热带、严重的油污、金属及非金属压入。

4.3.2允许有轻微的分散的压陷、粘伤、碰伤、划伤及轧辊龟裂引起的凹凸。

各种缺陷的深度不超过0.15mm.

4.3.3 带材的两边允许有工艺裂边。

裂边深度不大于5mm。

4.3.4 带材的端面应整齐,但允许有不大于6mm的碰伤及缺口。

允许有局部错层,错层宽度不大于15mm,头尾5圈不大于30mm,不允许有松层。

5 试验方法

带材的检验项目、试验方法、取样部位及取样数量按表5的规定进行。

表5

6 检验规则

6.1 检查和验收

带材应由供方技术监督部门按批进行验收,每批由同一炉号组成。

6.2 结果的判定

低倍组织不合格时,应从该卷中取双倍试样,进行试验。

仍有一个试样不合格,则该卷判为不合格。

7 标志、包装、运输和贮存

7.1 标志

每卷带材应在端面标注:炉号、熔次号、卷号、合金牌号、规格、晶粒度等级。

7.2 包装

每卷带材用镀锌钢带捆扎一道。

也可由供需双方共同商定包装方法并在合同中注明。

7.3 运输和贮存

带材的的运输和贮存应符合GB/T3199的规定。

7.4 质量证明书

每批带材应附有质量证明书,其上注明:

a) 制造厂名称;

b) 产品名称;

c) 合金牌号;

d) 重量;

e) 规格;

f) 熔次号、卷号;

g) 技术监督部门检印;

h) 生产日期;

i) 本标准编号。