AOI编程手册

AOI编程步骤

编程步骤1.程序名新建文件夹(输入编辑的称)1.程序面设置。

(定义PCB的右上角,保存后自动制作缩略图)2.设置MARK点,(PCB左上,右下或左下右上)3.校正MARK点,显示元件开始画框编程。

4.针对0603的电阻使用带丝印单框,0805以上的使用电阻类。

0603的电容使用单框,0805以上的使用电容类。

玻璃二极管使用极性两脚键,注册的时候删除丝印框再注册。

普通带丝印字体的二极管就按标准注册即可。

SOP使用在两面IC注册,前提是在一个镜头下看的全。

同样QFP是针对四面IC注册前提是在一个镜头下看的全。

假如IC超出镜头就使用IC边注册,IC边包含了短路和IC 角的检测。

丝印单独注册使用极性单框注册,在注册中将检测类别选为SILK。

八角排阻也可以用SOP类型注册,因为检测带短路,不过在丝印选项将极性检测勾选除去即可。

5.编程完毕后检测是否有漏掉的点未做,在缩略图窗口点击±号放大图片去检查,检测无误后使用镜头优化给出路径。

(记得编程过程中和编程结束后都要保存程序)6.学习阶段的三个步骤1、全部学习+批量学习(只用于当前编程的PCB板学习)2、限(用于量学习+批量学习(只要没有换料和其他变化,可一直用到调试结束)3、限量学习+错误暂停换料和其他变化导致的误判增加,在学习的过程中可派生标准进行学习),在测试项内将NGAOI查看取消掉。

以方便在调试过程中在测试结果窗口内查看NG位置,方便修改。

7.调试成功后将模式设置恢复为(全部不学习+全部不暂停,测试项内的NGAOI查看点击打勾)即可正常测试。

8.SILK/OCV是针对丝印检测,一般清晰的丝印字体就使用OCV,比较模糊点的就使用SILK。

SHORT是针对短路和IC角的检测,OTHER/IC检测类别针对焊点部分、其他类别暂用不到。

以上是编程的整个过程,以下是软件的一些功能和应用:1.如果是连片板,在编程结束后使用元件批量操作确定起点和终点,阴阳板则需选上旋转180度平移,在选中每个板上都共同拥有的一个点去确定起点和终点。

AOI编程指导书

AOI编程指导书文件编号:Q-OP-TD-023 1. 概述:AOI编程指导书主要介绍AOI程序开发的过程和注意事项,指导编程人员按照正确的方法和步骤开发新程序。

2. 目的:本指导书为Agilent SJ50&SJ50II型AOI和JT AOI编制程序提供指导,以此作为AOI工程师和AOI技术员编程的依据,使其能尽快掌握编制AOI新程序的方法。

3. 适用范围:本编程操作指导书适用于Agilent SJ50&SJ50II型AOI和JT AOI设备。

4. 内容:AOI分两种型号,具体操作内容如下:4.1 Agilent AOI编程指导4.1.1 转换编程需要的PLX文件在进行Agilent AOI编程之前,首先需要有关器件位置、名称、编码、角度、Fiducial点位置等信息的源程序。

在Agilent AOI源程序是以.plx为后缀的文本文件,此文件是从Cad文件和BOM清单经过CAMCAD软件转换从而得到的。

第一部分主要讲解Agilent AOI程序开发前期准备工作,说明具体的转换方法和注意点。

4.1.1.1 使用CAMCAD软件导出plx文件。

4.1.1.1.1 准备好编程所需单板的Cad(.VAL或.ASC)。

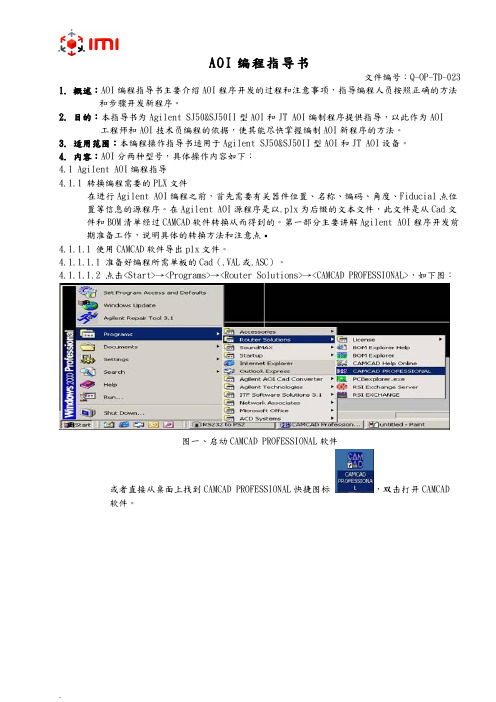

4.1.1.1.2 点击<Start>→<Programs>→<Router Solutions>→<CAMCAD PROFESSIONAL>,如下图:图一、启动CAMCAD PROFESSIONAL软件或者直接从桌面上找到CAMCAD PROFESSIONAL快捷图标,双击打开CAMCAD软件。

4.1.1.1.3 CAMCAD软件打开后,选择<File>→<Open CAD File>, 如下图所示:图二、点击Open CAD File4.1.1.1.4 然后选择我们需要的.VAL或.ASC文件,再点<Open>按钮,如下图:图三、选择需要打开的.VAL或.ASC文件4.1.1.1.5 出现下图画面后点<OK>按钮,如下图:图四、点击OK按钮4.1.1.1.6 出现下图画面后再点<OK>,如下图:图五、点击OK按钮4.1.1.1.7 软件界面中随即显示单板图形信息,如下图:图六、电路板图形4.1.1.1.8 设置Fiducial点:在图面中运用放大镜选中该点(点击鼠标左键,亮色表示选中),如下图:图七、选择Fiducia点单击右键,弹出编辑功能菜单,选择<Edit Entity>。

AOI学习手册部分资料

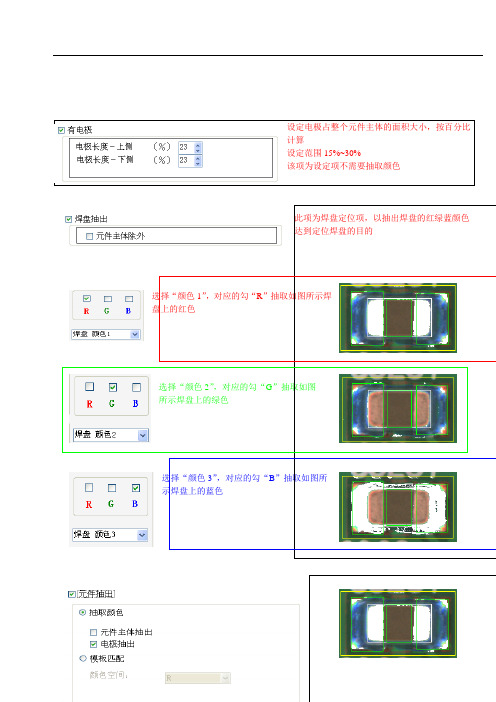

设定电极占整个元件主体的面积大小,按百分比计算设定范围15%~30%该项为设定项不需要抽取颜色此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“电极抽出”抽取电极颜色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色,如上图所示红色框内为该项的检查区域,抽取焊盘的红色.该项用于检查多锡,如果焊锡过多,电极面积就会相应减少,抽取电极颜色,红色横向纵向该项通过焊盘和主体定位后的相对位置元件的偏移量,大于标准则NG该项检查元件是否少锡,检查区域为图中两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG该项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色检查是否漏料、翻面、立碑错料,选取电路板面积抽取电路板颜色5.3晶体管元件基本设定及颜色抽去方法A: 自动抽出窗口B: 焊盘窗口 AC: 电极窗口BD: 贴装窗口E: 主体窗口CF: 极性窗口D DE纵向BBC横向C晶体管此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色如上图所示红色框内为该项的检查区域,抽取焊盘的红色项检查元件是否少锡,检查区域为图中两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG该项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色检查是否漏料、翻面、立碑错料,选取电路板面积抽取电路板颜色5.4 排阻元件基本设定及颜色抽去方法ABDC纵向EDA: 自动抽出窗口B: 焊盘窗口C: 电极窗口D: 贴装窗口横向E: 主体窗口排阻F: 极性窗口此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色如上图所示红色框内为该项的检查区域,抽取焊盘的红色该项检查元件是否少锡,检查区域为图中两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG该项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色5.5钽电容元件基本设定及颜色抽去方法A E DB B横向 FC C纵向A: 自动抽出窗口B: 焊盘窗口C: 电极窗口D: 贴装窗口E: 主体窗口F: 极性窗口此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色如上图所示红色框内为该项的检查区域,抽取焊盘的红色此项检查元件是否少锡,检查区域为两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色5.6 IC元件基本设定及颜色抽去方法EDBA横向D A: 自动抽出窗口B: 焊盘窗口B D: 贴装窗口F E: 主体窗口F: 极性窗口纵向SOP横向纵向QFP检查元件的引脚个数,不抽取颜色此项为引脚定位项,抽取引脚的颜色红色此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色横向纵向此项检查引脚间的连锡,抽取连锡的颜色(R,G,B都要抽取)此项检查引脚的弯曲,抽取引脚颜色红色。

科隆威AOI编程手册

全自动光学视觉检测机安装调试手册第二版科隆威自动化设备公司FOLUNGWINAUTOMATICEQIPMENT COMPANY目录第一章:安装流程........................................................................................................................... - 3 -第二章:安全与危险....................................................................................................................... - 6 -第三章:工作原理........................................................................................................................... - 7 -3.1电气工作原理 (7)3.2相机工作原理 (8)第四章:程序编辑........................................................................................................................... - 9 -第五章:元件种命名举例............................................................................................................. - 21 -第六章:元件编辑......................................................................................................................... - 22 -6.1M ARK点编辑 (22)6.2CHIP元件基本设定及颜色抽取方法 (27)6.3晶体管元件基本设定及颜色抽取方法 (35)6.4排阻元件基本设定及颜色抽取方法 (38)6.5钽电容元件基本设定及颜色抽取方法 (41)6.6IC元件基本设定及颜色抽取方法 (44)6.7CAD数据导入 (51)第七章:维护与保养..................................................................................................................... - 56 -第八章:易损配件及注意事项 ..................................................................................................... - 57 -第一章:安装流程在机器摆放好打好水平之后,将机器和主机的通讯线连接好。

AOI光学检测仪编程操作指导卡

1、目的及适用范围:1. 本作业规范提供一个正确使用VT-RBT II AOI光学检测仪编程的操作方法2. 本作业规范适用于VT-RBT I AOI光学检测仪编程的操作。

2、作业流程:作业前准备.设备H常点检开启谟备的电源和气源按设备按扭界面上的"0N,T键开启设备按"BEGIN"键进入下步操作设备预热15分钟选择''Teaching Mode(T)*进入编程模式根据生产的产品选择检测親序新建程序原有程序1 i选掙M Create \ew 选择 ^Open ExistingInspection ProgramInspection Progeam TT ! J创建文件名选择祥序”单击“OK”进入| 程序编辑界血创建基板倩息]完成茄进入程序编轉界浙!4------------- 1------------- 1按提示点击“BEGIW进板,开始检测程序的编辑]编辑尤成后选择"File/Close"退出编辑模式选择Return to Start Menu**返冋上层菜单选择"System shutdown11关闭设备关闭电源、气添作业内容:2. 开机点检a ).检查供给电源是否为110V/50H 乙b ).检查气源是否为0.4〜0.6MP&c ).检查设备接地是否良好。

d ).检查位于上部的紧急停止开关是否弹起,周围有无障碍物e ).检查设备内部有无垃圾、灰尘。

f ).检查传送带是否正常。

g ).检查位于传送装置出入口两端的传感器附近是否有障碍物。

i ).检查UPS 是否正常工作。

3. 操作流程a ).在检查电源电压为110V 无误后,接通(图处),同时开启气源(0.4〜0.6Mpa )。

操作按扭 匚口 [IA U1卩51邂1二1开门锁(图a )(图b )b).在设备操作按扭界面(图b )中按“ON 开启设备,如果出现设备无法开启则检查设备UP是否正常工作,若UPS 未工作则开启即可,当然如果设备长时间未使用,则应在开启设备前接 通电源给UPS 充一会电,直至UPS 录灯亮,然后再开启设备。

AOI编程详解

焊接头定义框:测试 元件本体焊接头是否异常,检测元件是否有贴歪的情况,它没有严格的 通过与否的限度,而是通过形成的两个焊接头图像分布情况来判定。正常测试时软件预设值也可满足测 试要求,这个框也是CHIP元件用来定位的样本框(定位抓取快捷键为E 查看抓取样本为W)

主要功能为在线检测和查看 不良

.1 软 件 介 绍 :

AOIEDIT:离线编辑软件, 主要功能为离线编程

2.坐标的处理

1, 从贴片机或IS lite导出贴片数据,以CSV格式保存。 2, 打开CSV坐标文件,整理为A、序号,B、元件位号,C、X 坐标,D、Y 坐标,E、元件角度,F、元 件料号,并以文本文件(制表符分隔)的方式保存。

3.文件夹的建立

1.先确认 PCB 在生产线上的进板方向,确认 OK 后,找到首件,并确认焊锡情况是否良好、元件方向 是否正确。 2.在电脑D 盘“DATA”文件夹目录下,新建一个以厂家名为名称的文件夹,在厂家文件夹下新建一 个以机型,版本号,面为名的文件夹( YJTAN-A1a_MX V1.0 B )

检查 PCB扫描图片的方向与坐标方向是否一致,如有差异,则需要旋转 CAD 数据,与 PCB 扫描 图片保持同一方向。

程序制作 3.定义MARK点

增加及调试 MARK点 点击标准模板内的增加MARK定义框按钮,选择PCB上的标准MARK点的中心,双击鼠标左键放下定义框,编程时, 只需要设定 MARK点的中心颜色。检测时,软件会模拟检测MAKR点的中心位置。 注:MARK点的形状是圆形的不要选择异形。

程序制作 2.打开扫描图像文件

Jutze AOI编程手册MI3000

AOI编程手册关于本手册感谢您购买JUTZE自动光学检查仪本手册阐述如何正确使用这个机器,在使用机器之前请仔细阅读本手册。

本手册内容在未经允许下,不可复制传播。

本手册内容更新时,可不必通知用户。

虽然经过严格核对,本手册可能仍然存在纰漏。

如有此情形,请联络机器供应商。

目录安全须知 (3)机器放置场所坏境要求 (4)检查原理图示 (5)算法参数说明 (7)程式制作流程 (27)常见故障排除 (66)安全须知红色紧急停开关位于机器右前方面板。

有任何安全问题发生时,请你快速拍下该开关。

在启动设备后,请留意机器安全状况。

特别要注意机器移动部件对人体会造成伤害地可能。

在机器通电状态下,不要触摸机器内部。

有可能会遭到电击的危险。

不要在机器内部放置其他物体,而影响机器散热性能。

有可能会造成火灾隐患。

不要在机器顶部放置其他物体。

有可能在机器工作时,震动坠落而造成伤害。

避免机器遭受液体泼溅,如水等。

有可能造成机器损坏,甚至火灾。

机器发生异常时,请立即终止运行并切断电源。

如闻到空气烧焦味时。

请不要改装机器,这将带来安全隐患或造成机器故障。

只有经过培训人员才能操作机器。

请勿使interlock key失效,来操作机器。

机器放置场所环境要求电力单项交流220V50/60Hz气压0.5MPa环境温度5~40℃相对湿度25%~80%避免机器在以下场所工作阳光直射处。

地面有严重震动区域,地面水平不佳。

空气流通不畅。

关于软件任何对本软件拷贝、修改,或公开透露本系统所包含的信息,都是不允许的。

检查原理图示算法参数说明Scale计算参数:a) 亮度上限:设定最高亮度值(0~173)b) 亮度下限:设定最低亮度值(0~173)c) 红色上限:设定红色最大值(0~173)d) 红色下限:设定红色最小值(0~173)e) 绿色上限:设定绿色最大值(0~173)f) 绿色下限:设定绿色最小值(0~173)g) 蓝色上限:设定蓝色最大值(0~173)h)蓝色下限:设定蓝色最小值(0~173)判定参数:a)百分比上限:设定百分比最大值(0~100)b)百分比下限:设定百分比最小值(0~100)计算方法:计算检查窗口内部符合亮度和颜色设定范围内的像素的百分比。

光学检测仪编程说明书

一、建立新程序:打开电脑,进入测量软件1、选择File——New——progscope(在C盘里面的一个文件夹)——New1.aoi或者defaultnew.aoi——Open——指定程序保存位置和程序名——open2、把投影移到下面的顶尖上,把扫描轮廓的起点放在顶尖上,点击Start开始扫描轮廓,把你想要的地方都扫描出来以后,按Esc退出,切记一定要及时退出,不然投影仪一直会移到顶端,产生报警。

二、各项指令的意义和运用1.外径(diameter):选择此指令,选择要检测的外径的一边,再复选指令,弹出参数设置对话框,设置尺寸、公差,点接受2.距离(distance):选择此指令,首先选择一条边(端面),再选择另一条边(端面),然后复选此指令,弹出参数设置对话框,设置尺寸、公差,点接受3.角度(Angle):选择此指令,先选夹角的其中一条边,再选择夹角的另一条边,然后复选此指令,弹出参数设置对话框,设置尺寸、公差,点接受4.交点与面的距离(Distance intersection):选择此指令,先选择组成交点的两条线的一条,再选择另一条,最后选择一个面,复选此指令,弹出参数设置对话框,设置尺寸、公差,点接受(注意:一定要先选择交点,再选面)5.两交点的距离(Distance intersections):选择此指令,先选择组成第一个交点的一条边,再选择组成第一个交点的另一条边;然后选择组成第二个交点的第一条边,再选择组成第二个交点的第二条边;最后复选此指令,弹出参数设置对话框,设置尺寸、公差,点接受6.半径或圆弧(Radius):选择此指令,选择一条圆弧,调整圆弧的范围,再复选此指令,弹出参数设置对话框,设置尺寸、公差,点接受7.形状跳动(Form):选择此指令,选择一个外圆或你所需检测项目的相关的特性,再复选此指令,弹出参数设置对话框,选择检测项目,设置尺寸、公差,点接受(常用的径跳在下拉菜单中选择Run out)注:选择一个特性后跳出来的一个捕捉的面积,依据实际情况常需要调整捕捉面积;有时捕捉的内容太小,捕捉面积会跳在附近的地方,需手工调整到我们需捕捉的内容;选择时,应时刻关注屏幕上面的提示。

AOI编程手册

首先,感谢您购买BF-QA,印刷电路板高速视觉检查系统。

请仔细阅读该手册以及安装手册和操作手册,以确保正确的使用和操作该检测设备,从而保证机器的延长使用寿命。

该手册对软件用法,检测方法和算法等作了特别的描述。

手册中包含了大量的图例和说明以方便您能很容易地理解我们的系统。

请您注意,由于我们不断的科研和开发而对本产品规格以及外型设计的任何变更,我们将不再另行通知。

目录 (1) (1) (1) (1) (2) (8) (8) (10) (11) (11) (11) (12) (12) (12)…………………………………………………………………………………… (14) (15) (15) (17)…………………………...…………………...…………………………….…18…………………………………...…………………...………………..………18………………………………………...…………………...…………………20 (22) (22) (22) (29) (30) (30) (32) (33) (33) (34) (34) (38) (39) (39) (44) (45) (45) (48) (50) (51) (53)................................................................................................................. . (54) (54) (54) (54) (55) (56) (58) (58) (59) (59) (60) (61) (62)............................................................................... . (62)………………………………………………………...……………………………..…63附录(检测算法) (64) (64)( (66)( (67) (68) (68)( (72) (73)( (75)( (77) (78)………………………………………………………………………………………… (79)………………………………………………………...………………………………… (81)…………………………………………………………………………..……………… (81)……………………………………………….………………………………………… (82)………………………………………………….……………………………………… (82)(……………………………………………………………………….………………… (84)(………………………………………………………………………………..………. (85)(……………………………………………………………………………………….…86 (88) (90) (92)…………………………………………………………………………………...……94…………………………………………………………………………………..……94 (96) (97) (97) (99) (99) (101) (103) (105) (106) (108) (110) (112) (114) (116) (120) (120)……………………………………………………………………….………………… (121) (121)I-1 背景为了最大限度的发挥在检查设备上投资的效用,本产品以高吞吐量、在线应用以及降低费用为理念。

AOI作业指导书 (2)

AOI作业指导书一、概述AOI(Automated Optical Inspection)自动光学检测是一种利用光学技术对印刷电路板(PCB)进行自动检测的方法。

本作业指导书旨在提供详细的操作步骤和注意事项,以确保在进行AOI作业时能够准确、高效地完成检测任务。

二、设备准备1. AOI设备:确保AOI设备处于正常工作状态,连接电源和数据线。

2. 检测样品:准备待检测的PCB样品,确保其完整无损。

3. 操作系统:确保AOI设备上的操作系统已经正确安装并更新至最新版本。

三、操作步骤1. 打开AOI设备:按下电源按钮,启动AOI设备,确保屏幕显示正常。

2. 登录系统:根据设备要求,输入用户名和密码,登录到AOI系统界面。

3. 创建新任务:点击界面上的“新建任务”按钮,进入任务创建页面。

4. 输入任务信息:根据实际需求,填写任务名称、任务描述等相关信息,并选择待检测的PCB样品。

5. 配置检测参数:根据PCB的特性和检测要求,设置合适的检测参数,包括光源亮度、暴光时间、分辨率等。

6. 调整视觉系统:根据PCB的尺寸和布局,调整视觉系统的位置和焦距,确保能够全面、清晰地检测整个PCB表面。

7. 开始检测:点击界面上的“开始检测”按钮,AOI设备将开始自动检测PCB样品。

8. 检测结果分析:等待检测完成后,系统将自动生成检测结果报告。

根据报告中的缺陷信息,分析并判断是否存在问题。

9. 问题处理:根据检测结果报告,对于存在的缺陷进行分类和处理,可以选择修复、返工或者报废。

10. 完成任务:根据实际情况,点击界面上的“完成任务”按钮,将任务标记为已完成。

四、注意事项1. 操作规范:在进行AOI作业时,操作人员应遵守相关的操作规范,确保操作的准确性和稳定性。

2. 设备维护:定期对AOI设备进行维护保养,包括清洁光源、调整视觉系统、检查电源和数据线等,以确保设备的正常工作。

3. 校准检测参数:根据实际需求,定期校准检测参数,以保证检测的准确性和可靠性。

AOI做资料手册

AOI做资料手册AOI做资料手册一从工程部传资料过来有工程部输出AOI资料二在工作站上做资料1: 打开工作站密码: genesis打开后找到cpu disk菜单点击向上箭头找到子目录console后单击console 出现对话框后输入:get 后再输入用户名:genesis和密码: genesis(若此时出现一排英文则点击ok) 进入后会出现工作拦.2: 把工程部传来的资料放到桌面在工作拦的左上角找到File菜单单击再找到子菜单Import Job···单击,然后会出现对话框,单击Database:此拦即会出现genesis,然后点击Input Path:然后一直点击带两点的,直到出现camdate后双击camdate,此时会出现一个对话框,在Files拦里找到工程部传过来的资料料号单击选中,然后点ok再点ok 再点ok(有ok就点),这样资料就会传到工作拦里(桌面上)3: 工作站上做资料双击已传过来放到桌面上的资料,然后点击Checkout&open,然后双击打开steps,再双击pnl,然后在内层中随便选一层(L2 L3 L4 L5`````)若只出现边框没有图形则找到右边工具中的(搬手铅笔等)那个工具然后单击它,再把S&R Features点击一下(让其打上钩) 再点Close.再从L2开始依此把内层图形开一遍,记住哪些层是有线路的,哪些层是没有线路的.然后从左上角的File菜单下关掉这个.(点击左上角File再点击close即可)然后再回到了第一次打开的工作拦中,双击``(Go Up)返回,再双击matrix打开,把不是内层的其他层次全部删除,(按住鼠标左键不放把要删除的层次拖着选中,然后点击左上角的Edit,再点击Delete,再点击ok,在剩下的内层层次中从L2依此开始做,单击L2后此对话框右上角会出现三个需要我们去做的,第一个选board,选第二个时要注意:若此层是线路和铜面都有的混合层则选mixed,若此层是纯线路层则选signal,若此层是纯铜面层则选power_ground.第三个选positive.搞完以后就点击此对话框的左上角的File菜单,再点击save.(保存),再点ok,再在File菜单里关掉此对话框(File菜单里的close).在双击打开steps,然后随便选一层内层层次,再右击层次名L2(或L3 L4等都可以)前的小方块,再在出现的菜单里点击Affected All,然后在右击层次名L2(或L3 L4等都可以),在出现的菜单里点击Clip area,再在出现的对话框里Clip data:选Affected layers,method:选profile, Clip area:选outside.然后点击ok.再在此工作拦上面的菜单拦里找到step单击,再单击Profile,再单击Rectangle(距形)[Polygon:线条组合)] 然后手动划扫描区域.划好了就双击就可以了,再在词此工作拦的File菜单里保存(点击save).再在File 菜单里关闭此工作拦(点击close).再回到了第一次打开的工作拦,单击此工作拦左上角的Actions菜单再单击AOI再单击Orbotech PC/I AOI Interface···r,再点击Job:选中需要做资料的料号,点ok,再在step里选panel.+料号,点ok.,然后点选要做资料的层次,,右边有7项,我们要做的有1 2 3 6 7.第一项: Work stages→New stage→COPPER→ok→ok第二项: Features (上面是线宽,下面是间距),点击把图形放大的工具,把要量测的线路最细最密的图形区域放大,点击线宽旁边的小箭头,然后在要量测的线上点击一下则线宽拦的将自动量测出来,再点击间距旁边的尺子,在图形上点击要量测的间距旁边的两条线,则自动量测出间距.然后点击ok.(如若资料不好,则不能自动生成,要手动去量,用的工具是把图形放大的工具旁边的尺子.选between points,然后手动量测) 第三项: Inspect Automat ic→Use Steps→pcs+料号→ok. 再在屏幕的上方找到Exclude点击→Manual,上面的yes表示做一个PCS的不检区就可复制整PNL NO表示不复制,下面的就是NO不改.Shape里Rectangle表示矩形,Polygon表示线条组合,Circle 表示圆.选好工具后开始画不检区域,(如果要画不是PCS内的那么上面的一定只能选yes,否则无效),画好后点close(第三项做完)第六项:把图形红色边框与标尺原点对齐,(移动鼠标,调整好后双击,如若不行则点击一下右边的黄色的Active,在来一次.)调整好后点击close(第六项做完) 第七项:AOI Output→上面两个是yes, X,Y都是1.Anchor:Zero. Target machine:inspire Out put PCB/RPCB:yes Break arcs:yes Break surfaces:yes Minimal brush:1 点击ok即完成作业.。

AOI检测仪编程指导书

AOI检测仪编程指导书1、启动程序:打开机器和电脑电源,从WINDOWS 桌面上,双击程序的图标,在软件启动时,运动平台会自动复位,请确保无障碍物在运动平台上。

2、程序启动后,首先进入测试版列表窗口,如下图所示:然后点击下面的“新建”按钮,弹出新建PCB 板对话框,如右图所示。

输入名称、代码、及对PCB板的备注后,点击“确认”。

新建PCB 板文件后,首先进入PCB 板的编制过程,见下图:3、扫描全板图将被测板放置在运动平台上,通过点击位置移动区各方向按钮控制运动平台移动,将平台移动至机器内,首先使板的左上角图像显示在相机窗口(FOV 窗口)内,点击扫描测试板区“左上角坐标”按钮,在FOV 窗口可以看到鼠标光标即变为十字线,然后将十字线中心与被测板左边上角重合,单击鼠标左键,即确定全板左上角坐标。

再照上述步骤,将FOV 窗口移动到被测板右下角,确定全板右下角坐标。

点击“开始扫描”按钮,系统即对全板进行扫描,扫描完毕后获得板的全板图。

4、设置Mark点全板图扫描完毕后,进入下一步工作,定位PCB 板的Mark 点,也叫定位点。

Mark 点最好选择圆形、十字形或者规则图案,对比度强的较好。

通常需要设置两个Mark 点,建议选取的两个Mark 点最好位于PCB板的对角位置,两点的距离越远准确度越高。

Mark 点位于FOV 窗口中心位置效果较好。

移动相机,使PCB 板第一个Mark 点能够显示在“FOV 窗口”主画面中。

在屏幕左边的“板信息”选项卡“测试点基准定位”部分点击“Mark1”按钮后,在FOV 窗口中拖动鼠标,将Mark 点框定,点击鼠标右键,在弹出的菜单中,点击“学习Mark 点”,如下图。

5、对PCB板文件进行编程(编程元件)①元件绘制选择,在FOV 窗口里拖动鼠标绘制出包含本体的框,如下图。

注意绘制本体窗口时,本体窗口要和本体基本吻合。

下面是电容、电阻的本体窗口。

对于单一颜色的本体,只画该单一颜色部分,对于有数字及字母标示的电阻等如图本体,只需包含标示部分即可。

AOI ORBOTECH(奥宝)系列(编程的流程)

VT-8000 Training CourseAOI程序制作程序(Ver.1.4) 目录A. 开机B. 程序制作流程图C. 准备CAD dataD. 放入PCBE. 转CAD data成为测试程序(OPC file)F. 调整PCB对设备的offsetG. 建立X,Y&Z轴定位窗口及零件H. 窗口最佳化排列I. 定义零件J. 计算阴影效应K. 系统检查程序L. 程序调整辅助工具M. 多连片设定A. 开机1. 打开Hub 电源并确认网络线已接妥2. 打开缺点确认维修站VRS(repair station)电源. 维修站自动执行作业软件 (VP64.EXE),屏幕出现关机前加载之档案.3. 打开设备(Trion-2XXX/VT-8000X)电源. AOI 自动执行作业软件(VED8200.EXE), 屏幕出现关机前加载之档案. a. 确认各门盖均已盖妥 b. 确认气源已经接上 c. 打开计算机电源 d. 打开马达电源 4. 网络自动联机B. 程序制作流程图 :nC.准备CAD data:1.New method.另外说明2.有文本文件(CAD data)专程测试程序a.文本文件需至少包括以下5项内容:●Component name. 零件名称,如R1,R2,C8…等.●X coordinate. X坐标●Y coordinate. Y坐标●Component type. 零件种类,如R1206,R0805,C0603…等.●Orientation. 零件置放方向,如0,90,180,270等.b.确定CAD data内每一行资料,都代表一颗零件.c.确定CAD data内各行的每一笔资料都靠右或左对齐.d.确定CAD data内第一行的每一笔数据(尤其最后一笔)都有最长字符.程序制作者可在CAD data数据中,输入空格符,使拥有最长字符.D.放入PCB(调整设备轨道宽度):1.点选Board config>Adapter/Carrier>Y size/Belt Width(adapter).2.输入轨道宽度. 单位为”mm”.3.到主画面点选”Width Adjust”. 设备自动调整轨道宽度(若为高速进出板设备,需另输入一次轨道宽度.单位为1/10mm)4.确认设备轨道与输送带宽度是否正确. 将PCB防到轨道与输送带上并手动前后移动.PCB板边与轨道之间隙总和约0.5~1mm.5.重复步骤1~4并调整轨道宽度到正确为止.6.放入PCB.7.到主画面点选”Lifter”. PCB送到adapter的stopper位置后停止并夹板.8.PCB位于测试起始位置.E.转CAD data 成为测试程序(OPC file):C AD C o n v e r s i o n S c r e e nc t r o n i c s A s s e m b l y1.将欲使用的shape file,library及任一OPC档案复制到欲使用的工作目录.2.将CAD data 复制到前项包含shape file,library及OPC档案的工作目录.3.到前述目录加载任一OPC档案. File>Load File4.有CAD data 转OPC程序.a.如果手边有可用的profile,且CAD data格式不变时●到主画面点选“Import CAD file”File>Import CAD file.●输入PCB尺寸(X,Y).●点选“Edit Profile”屏幕显示profile画面.●点选“Select profile”并选择要使用的profile.●点选“Select CAD file”并选择要转的CAD档案.●点选“Import CAD now”.●逐条阅读显示讯息并均点选“OK”.●点选“DONE”产生以CAD file主档名为档名的新OPC测试程序.b.如果手边没有可用的profile,或CAD data改变格式时:●到主画面点选“Import CAD file”File>Import CAD file.●输入PCB尺寸(X,Y).●点选“Edit Profile”屏幕显示profile画面.●点选“Clear all”清除画面旧资料.●点选“Select CAD file”并选择要转的CAD档案.●将CAD data之五项数据及“test position”, “comment”标示并对应到适当位.Test position CAD data内,含数字的字段,入零件置放角度的对齐字段(该字段一定是数字).Orientation 零件置放角度.Name 零件名称.X X坐标Y Y坐标.Comment 说明栏,非必须,但表示后,可作为以后参考之用.Type 零件种类.●修改各标示字段与PCB的对应关系.Orientation 完成程序CAD转换后,检查零件定义方向和实板置放方向是否一致.修订本字段,使其一致.Name 不变.X,Y coordinates 完成程序CAD转换后,注意先确认PCB流向, 再检讨X,Y坐标Unit(单位),offset(CAD data对PCB)及Rotate(PCB置放方向)与PCB实板之差异并逐一修正.Comment 不变Type:√到“Define type aliases”.√点选“Learn”. 屏幕显示“Select learned aliases”对话窗口.√点选“all”.√点选“OK”.√点选“Done”. 先暂时以dummy零件转换,待PCB实板对应后, 再逐一转换实际零件.●点选“Import CAD now”.●逐条阅读显示讯息并均点选“OK”.●点选“DONE”产生以CAD file主档名为档名的新OPC测试程序.c.重复执行上述步骤b,确认程序内的零件坐标都与PCB实板正确对应.d.回到edit profile画面并储存profile.F.调整PCB对设备的offset:1.到Generate Module Window(Ctrl+2)并点选“new window”.2.压下并保持Ctrl键,光标在Generate Module Window(Ctrl+2)的任意位置点以下左键, Camera window(Ctrl+3)显示点选位置的影像.3.重复上述动作,使Camera window(Ctrl+3)显示之画面落在PCB左下角(仍然按住并保持Ctrl键).4.点选“OK”Component Editor Window(Ctrl+5)的最后面,出现一行新窗口且坐标为绝对坐标.5.将该窗口的X&Y坐标(绝对坐标)输入到Component Editor Window(Ctrl+5)之board config>individual board>X offset(board) & Y offset(board). 零件蓝色外框应与PCB实际零件位置大约一致.6.删除(Delete)前面产生的新窗口.7.取消“new window”功能.8.将光标移到Generate Module Window(Ctrl+2)画面,再左下角的窗口连点左键两下. Camera window(Ctrl+3) 出现PCB相对窗口画面, Component Editor Window(Ctrl+5) 出现PCB相对窗口内容.9.将光标点到Component Editor Window(Ctrl+5)第一个窗口内的任意一行后,按下Ctrl+X. 点选的零件会以红色X标示.10.到Camera window(Ctrl+3),选择任一top camera所见画面.11.仍在Camera window(Ctrl+3),点选“move component”功能.12.按住并保持Alt键,将光标移到任一零件后,连点两下. 按住Alt键可移动整片PCB.若不按住Alt键,则只移动光标指示的零件.13.按住并保持Alt键,按住鼠标右键并移动鼠标,使零件蓝色外框与实际零件位置一致后,点“OK”. 完成PCB对系统(tester)的offset调整.G.建立X,Y&Z轴定位窗口及零件:1.CAD file 包含X&Y轴Fiducial Mark时:a.找出CAD file内的Fiducial Mark. 选出2个.b.分别为前述之Fiducial Mark制作窗口(共2个).●到Generate Module Window(Ctrl+2)点选new window及Highres.●光标在Generate Module Window(Ctrl+2)任意位置点一下左键.●点选“OK”. Component Editor Window(Ctrl+5)的最后面,出现一行新窗口.●光标在Generate Module Window(Ctrl+2)任意位置再点一下左键.●点选“OK”. Component Editor Window(Ctrl+5)的最后面,出现另一行新窗口.●取消new window功能.●在Component Editor Window(Ctrl+5),将新建两行窗口之window type(到该行window 之type处连点左键两下)改为Fiducial Mark.●将两个Fiducial Mark零件分别放入新产生的窗口内.Mark任一个Fiducial Mark零件,放入任一个Fiducial Mark窗口内.Mark另一个Fiducial Mark零件,放入另一个Fiducial Mark窗口内.●分别修正两个Fiducial Mark窗口坐标为:X坐标对应之Fiducial Mark零件的X坐标减4(-4).Y坐标对应之Fiducial Mark零件的Y坐标减3.25(-3.25).●两个Fiducial Mark零件分别在新产生的窗口中央.c.将制作完成之Fiducial Mark窗口及零件移到程序的最前面.d.设定Fiducial Mark.●♦,●&■选ZNR_A.●选CROSS_B.●╬选DCROS_B.●确定两个Fiducial Mark的program camera设定为1.●在第一个Fiducial Mark之comment字段键入@C4G1.5#ks(建议设定值,可能因PCB不同而有不同设定).●在第一个Fiducial Mark之comment字段键入@C4G1.5#ki(建议设定值,可能因PCB不同而有不同设定).●Comment字段内容,可由系统自动学习设定(参数b=1),或由使用者自行输入(参阅A Tool35设定C1~C8,参数b=0).●检查参数f设定,依Fiducial Mark不同而有不同.e.调整Board tw mm/m & Board shrink mm/m,使两点Fiducial Mark的蓝色外框大致对应到PCB实际的位置.2.CAD data 未包含X&Y轴Fiducial Mark坐标时: “”a.到主画面点选“clear offset”.b.到Component Editor Window(Ctrl+5),将Board config> Board tw mm/m &Board shrink mm/m 都设为0.c. 将光标移到Generate Module Window(Ctrl+2),在左下角的窗口连点两下.Component Editor Window(Ctrl+5)窗口出现PCB 相对窗口内容.d. 将光标点到Component Editor Window(Ctrl+5)第一个窗口内的任意一行后,按下Ctrl+X. 点选的零件会以红色X标示.e. 到Camera window(Ctrl+3)选择Camera 6.f.到Camera window(Ctrl+3)点选move 功能.g.按住并保持Alt键,将光标移到左下角零件左键连点两下后,按住鼠标右键并移动鼠标,使零件蓝色外框与实际PCB零件位置一致,点OK. 按住Alt键可移动整片PCB.若不按住Alt键,则只移动光标指示的零件.h. 到Generate Module Window(Ctrl+2),点选最右上角窗口,再到Camerawindow(Ctrl+3)观察右上角(Camera 5)零件,是否对准PCB实际位置.i. 放掉Alt键,取消move 功能.j. 到Component Editor Window(Ctrl+5),调整Board config> Board tw mm/m & Board shrink mm/m 使右上角零件对准PCB实际位置.●After adjustment, you need to do the following steps to see the change(Itis still a bug and waiting to be fixed ).●Click on “clear offset”.●Go to another window(double click on another window on GenerateModule Window,Ctrl+2).●Go back to window (double click on the original window on GenerateModule Window,Ctrl+2).●Check the image on Camera Window (Ctrl+3) and you will see theAdjustment.k.重复步骤c~I,使所有零件对准PCB实际位置. 完成PCB手动定位. l.制作Fiducial Mark窗口共两个.●在Generate Module Window(Ctrl+2)点选“new window”&“Highres”●鼠标在Generate Module Window(Ctrl+2)之Fiducial Mark位置点一下●到Camera Window (Ctrl+3)> Camera 选4 (Top Camera),可看到Fiducial Mark零件.●到Generate Module Window(Ctrl+2),重复点选new window位置,使Fiducial Mark在窗口中央(Camera Window ,Ctrl+3).●点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.●对另一个Fiducial Mark重复前述动作. 在Component EditorWindow(Ctrl+5)产生另一行新窗口.●取消new window功能.●在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下)改为Fiducial Mark.m.在新窗口内制作Fiducial Mark零件.●在Component Editor Window(Ctrl+5)点选一Fiducial Mark窗口.●按下Ctrl+X Camera Window (Ctrl+3)可看到Fiducial Mark零件.●在Camera Window (Ctrl+3)点选Mark功能.●在Camera Window>library点选适当的Fiducial Mark零件(如ZNR_A,CROSS_B,orDCROS_B). 若零件尺寸不对,可按F5~F8等功能键更改零件尺寸.●将光标指向Fiducial Mark位置,左键点一下,使Fiducial Mark零件(蓝色外框)对准PCB实际位置.●点选“OK”. 产生第一个Fiducial Mark零件.●重复上述步骤,再适当的位置制作第二个Fiducial Mark零件.n.取消Mark功能.o.将制作完成之Fiducial Mark窗口及另建议到程序的最前面.p.设定Fiducial Mark.●♦,●&■选ZNR_A.●选CROSS_B.●╬选DCROS_B.●确定两个Fiducial Mark的program camera设定为1.●在第一个Fiducial Mark之comment字段键入@C4G1.5#ks(建议设定值,可能因PCB不同,而有不同设定).●在第一个Fiducial Mark之comment字段键入@C4G1.5#ki(建议设定值,可能因PCB不同,而有不同设定).●Comment字段内容,可由系统自动学习设定(参数b=1),或由使用者自行输入(参阅A Tool35设定C1~C8,参数b=0).●检查参数f设定,依Fiducial Mark不同而有不同.3.建立高度定位(补偿)零件(A_SYNC).a.不同高度定位(补偿)模式:●新方法,适用于Version 2(建议使用).到Board config>Global Height Sync>Enable 使用新方法.待续.●Parabolic mode(拋物线模式) 用于有规则变形之PCB,使用轨道(adapter)之高度为参考高度.在Generate Module Window(Ctrl+2)点选new window功能.鼠标在Generate Module Window(Ctrl+2)内PCB中央无零件处,点选一空白区域(无零件或钻孔处). 可由Camera Window (Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选Confirm 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.重复前述动作,依PCB大小设定2~3个A_SYNC点.●Net mode(网状模式) 用于不规则变形之PCB.在Generate Module Window(Ctrl+2)点选new window功能.预先选定供Net Mode运算的点(PCB中最高与最低的数点,这些点所构成的面,可概略表示实际PCB变形状况).鼠标在Generate Module Window(Ctrl+2)至PCB前述选定位置且无零件处,点选一空白区域(无零件或钻孔处). 可由CameraWindow(Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选Confirm 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.重复前述动作,依PCB大小及变形程度,设定多个A_SYNC点.●Single mode (单一模式) 用于不规则变形之PCB.在Generate Module Window(Ctrl+2)点选new window功能.鼠标在Generate Module Window(Ctrl+2)至PCB前述选定位置且无零件处,点选一空白区域(无零件或钻孔处). 可由CameraWindow(Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选OK 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.整片PCB会以此点之高度为补偿依据.●V mode (V形模式) 用于有规则变形之PCB,使用轨道(adapter)之高度为参考高度.在Generate Module Window(Ctrl+2)点选new window功能.鼠标在Generate Module Window(Ctrl+2)至PCB前述选定位置且无零件处,点选一空白区域(无零件或钻孔处). 可由CameraWindow(Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选Confirm 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.重复前述动作,依PCB大小设定2~3个A_SYNC点.H. 窗口最佳化排列使用者在”Import CAD data”,或执行”Component EditorWindow(Ctrl+5)>Edit>whole file>windowize”后,都可自动排列窗口,但通常有些大型零件或IC因无法包含在单一窗口内,而造成程序制作时不便,也比较会产生误判.因此,建议由使用者依自己的顺序重新将窗口最佳化排列.但应考虑各零件均需包括在适当窗口内,且不被数个窗口分割,而达到最佳化的目的.若没有很多大零件,则由系统自动排列即可.以下为执行动作步骤:1.保留定位点窗口及零件a.M ark(Block)定位点窗口及零件(Fiducial Mark & A_SYNC).b.在Component Editor Window(Ctrl+5)点选cut功能保留,后续贴回2.删除原有旧窗口a.按Ctrl+U Untag all lineb.按Ctrl+E+W Tags>on all Windows.c.按Ctrl+E+D Tags>Delete.3.依使用者规划顺序制作新窗口a.到Generate Module Window(Ctrl+2)点选new window.b.以S形顺序排列为原则,由第二定位点附近之板便开始制作窗口(鼠标左键点一下,然后点OK). 新窗口依制作顺序出现在Component EditorWindow(Ctrl+5)的最后面.c.取消”new window”功能.4.重新排列窗口.a.到Component Editor Window(Ctrl+5),按Ctrl+Y Tag on all lines.b.按Ctrl+E+Y Tags>Tagged into tagged windows(所有零件,自动依使用者规划之窗口排列顺序,重新放入新窗口内).5.贴回原保留之定位点窗口及零件(项次1).a.游标点在Component Editor Window(Ctrl+5)的最前面一行b.点选paste功能. 贴回.I.定义零件: 零件尺寸,锡垫尺寸与位置须正确定义.A_AG_AE T_BN_B1.定义零件(synchronizing com ponent)a.A_SYNCb.ZNR_Ac.CROSS_Bd.DCROS_Be.Ring_A2.标准chip零件(Standard Chip Component).a.BLCK_B.b.RXXXX_B.c.CXXXX_B.d.SOT23_B.e.CYLIN_B.f.DIODE_B.g.MELF_B.h.LED_B.3.标准PIN脚(Standard Pins).a.PIN_A 脚距>=1mm.一般为:1,1.27mmb.FIPI_A 脚距<=1mm.一般为:0.5,0.635,0.65and0.8mm.c.JLEG_A J形脚.d.PINET_B 排阻PIN脚.e.PICON_B CONNECTOR PIN 脚.4.自订零件(User Define Component). 零件之外观与标准零件相似,但尺寸不同时,则自订Basic Type,Register & Lib Name.a.basic type:零件之演算逻辑.选择一个和需要自定义零件相似的标准零件, 并选用其演算逻辑来检查.b.shape file:零件之锡点数据文件.本档案储存锡点统计数据.学习新锡点数据后,统计数据将会更新,在检查中,用来比较锡点的好坏.c.Register:参数a,b,…~p之设定值.d.Dimensions:零件尺寸,锡垫(landing资料)与repair image size(维站显示的影像尺寸.e.Lib Name:使用者对自定义零件之命名.5.非以上零件(外加零件,Extra Component).a. bright_A.b. short_B.c. SHADOW 用于计算阴隐效应,不作任何检查.6.宏零件(MACRO) 用于需外加检查,以补强功能的零件.定义成宏零件(MACRO),可节省程序制作时间.a.演零件的program camera需设定为1.b.加上的附加检查要放在原零件之后.c.同一类型,但有很多颗时才做.d.外加附加检查的程序很复杂时才做.J.计算阴影效应:1.执行shadowize前,应确定前项定义均已完成.2.到Component editor >Edit >Whole File> Shadowize.3.若执行shadowize后,又更改定义,则应重新执行一次,以获得正确阴影效应.4.对所有检查零件而言,仍有90张images,系统并未关闭任何镜头和闪光灯.5.软件自动将无法看到的PCB images去除在运算之外.6.系统只用可看到的images来判定检查结果为正常或不良.7.阴影效应越强烈,则无法看到的images越多.8.阴影效应越强烈,系统可靠度相对会降低,但不代表不检查或不可靠.K.系统检查程序:1.Not learnable:直接由设定判断:a.Chip零件的H Tol,V Tol & TW Tol. 由零件边判断.b.Chip零件的m(锡量) & n(锡形) 由内订逻辑判断,与锡点统计无关.c.Bright_A. 由灰阶值相符(不相符)的百分比或pixel数判断.d.极性由设定检查范围的灰阶明暗对比及分配比判断.e.短路由设定检查范围内,依不同的镜头或光源及对亮度门坎判断.2.Learnable:由锡点统计资料(shape file)判断.a.判断流程.●当Advanced classifler & Hires retest 关闭,所有测试只经过standardresolution shape file.好的会pass,不好的会report为缺点.●当Advanced classifler打开, Hires retest 关闭,所有测试经过standardresolution shape file后,好的会pass,不好的会再经过Advancedclassifler , .好的会pass,不好的会report为缺点.●当Advanced classifler关闭, Hires retest 打开,所有测试经过standardresolution shape file后,好的会pass,不好的会再经过Hires retest, .好的会pass,不好的会report为缺点.●当Advanced classifler与Hires retest 都打开,所有测试经过standardresolution shape file后,好的会pass,不好的会再经过Advancedclassifler , .好的会pass,不好的会再经过Hires retest, .好的会pass,不好的会report为缺点.b.标准解析(Standard Resolution)与高解析(High Resolution)等各阶段的shape file均包含good/bad数个演算结果的统计资料.测试时,软件将实际演算结果与shape file中的good/bad数据比较,相符的项目,则给分,不相符的项目,则扣分,都不相符的,则不算分.累计得分的过程,若超过使用者设定的可靠度值(reliability factor),则pass,否则fail,到下一个流程.c.Advanced retest 的shape file执行更进一步的分析,只有pass/fail(0/1).无关可靠度设定值.L.程序调整辅助工具.1.Atools35:选定Fiducial Mark使用的最佳设定.2.STools1:看锡点结构.3.Graph Level 1:看Bright_A设定的检查结果.4.Graph Level 2:看零件的定位(Synchronize)结果,但会一直执行到最后才停止.5.Graph Level 3:看零件的定位(Synchronize)结果,但每一步都会暂停,使用者可以决定是否继续.6.Graph Level 5:看learn shape file时,系统学习的次数.7.Graph Level 7:看BlckX_B,参数”I”(极性,not learnable)设定的检查结果.8.Graph Level 10:看零件位置(tolerance)检查结果.9.Graph Level 20:看零件(包含IC & Chip)短路的检查结果.10. Graph Level 21:看零件(包含IC & Chip)短路的检查结果.M.多连片设定建议先完成第一片的所有设定后,再设定连片.1.Regular,各单片使用各自的Fiducial Mark. 连片之各单片PCB 以规则方式排列.各单片之间,为固定距离.各单片使用各自的Fiducial Mark.a. 到Component Editor Window(Ctrl+5)>Board Config>Multiboard.b.点选”Regular”.c.X,Y Quantity 分别输入X,Y 方向单片PCB数.本例中,X为4,Y为1.d.X,Y displacement 分别输入X,Y 方向,第一片PCB起点到第二片PCB起点之距离.本例中,X为90,Y为0.e.点选Select multiboard option 为”on”.f.点选’’OK" 标准连片功能启动.g.参考第10页G节,设定Fiducial Mark & A_SYNC.h.完成各单片使用各自的Fiducial Mark标准连片设定.2.Regular,各单片使用共同的Fiducial Mark. 连片之各单片PCB以规则方式排列.且各单片之间,为固定距离.但各单片均使用共同的Fiducial Mark.(使用board 4 的FM1 & board 1的FM2为Fiducial Mark)a.到Component Editor Window(Ctrl+5)>Board Config>Multiboard.b.点选”Regular”.c.X,Y Quantity 分别输入X,Y 方向单片PCB数.本例中,X为4,Y为1.d.X,Y displacement 分别输入X,Y 方向,第一片PCB起点到第二片PCB起点之距离.本例中,X为90,Y为0.e.点选Select multiboard option 为”on”.f.Click on “OK” 标准连片功能启动.g.因为共享Fiducial Mark,所以两个共享的Fiducial Mark坐标一定不会包含在原始的CAD data内.因此必须自行定义坐标.h.定义坐标前,应注意调整.●X displacement 使连片(第2,3 & 4片)之X方向无误差.●Board tw mm/m & Board shrink mm/m 使整(连)片PCB的零件都对应到正确的位置上.●以上观察,均应以第一片,与最后一片为准.i.参考第10页G节,设定Fiducial Mark & A_SYNC.j.在Fiducial Mark & A_SYNC后,加一指令行. #restart.k.完成各单片使用共同Fiducial Mark的标准连片设定.3. Irregular 连片之各单片PCB以不规则方式排列(但各单片之间,为不固定距离). Fiducial Mark使用各单片之.一般而言,PCB不会作如此设计,在此不特别说明用法.4. OPC-Defineda.完成第一片PCB的相关设定,调整.b.到Component Editor Window(Ctrl+5)>Board Config>Multiboard.c.点选”OPC Define’’.d.输入PCB连片数.本例中,Quantity = 2.e.点选’’Edit sequence’’.f.输入第二片PCB原点坐标.如”X abs = 320”,”Y abs = 280’’,’’° abs =180’’.g.点选’’Add’’.h.点选’’OK”. 第一片PCB原点绝对坐标为(0,0),旋转角度为0度;第二片PCB原点绝对坐标为(320,280),旋转角度为180度.i.点选(或不选)Global Fiducial与Global Height. 各单片选择共享(或各别使用Fiducial Mark & A_SYNC.j.点选’’Make boards’’. 软件自动将原OPC复制并旋转180度到第二片PC.使新的OPC档案内,包含两片PCB的数据.k. 若选择使用个别Fiducial Mark & A_SYNC,则不必自行定义Fiducial Mark & A_SYNC坐标.但应重复调整”X abs’’,’’Y abs’’与’’° abs’’(步骤f~j).使第二片PCB的零件对应到相对位置上.重新执行Make boards 功能前,应先将前次产生的第二段OPC(第二片PCB的data)删除.l. 若选择共享Fiducial Mark & A_SYNC(使用第一片的Fiducial Mark & A_SYNC),亦应先重复调整”X abs’’,’’Y abs’’与’’° abs’’(步骤f~j).使第二片PCB的零件对应到相对位置上.重新执行Make boards 功能前,应先将前次产生的第二段OPC(第二片PCB的data)删除. m. 若选择共享Fiducial Mark & A_SYNC(重新定义Fiducial Mark & A_SYNC).定义坐标前, 亦应先重复调整”X abs’’,’’Y abs’’与’’°abs’’(步骤f~j).使第二片PCB的零件对应到相对位置上.重新执行Make boards功能前,应先将前次产生的第二段OPC(第二片PCB的data)删除.n.软件会在相关位置(OPC内),自动加入适当指令.如:#MULTINUM 1, # MULTINUM 2.#restart,…等.o. 完成共享(或个别使用) Fiducial Mark & A_SYNC之旋转连片设定.AOI程序调整程序A.异常分为可学(learnable)与不可学(not learnable)两大类.B.Learnable:所谓learnable,代表软件对该检查项目统计的结果(储存在shape file中),来判定检查结果为正常或不良.包括:零件参数中,标明Learnable者.C.Not Learnable:所谓Not Learnable,代表软件对该检查项目,系依据运算或测量结果,来判定检查结果为正常或不良,包括零件参数中,未标明” Learnable”者,”Htol,Vtol and TwTol(水平,垂直与歪斜之允许误差值)”.D.程序完成后,唯有进行测试,才知道需不需要调整及从何调整.E.何时需要调整? 误判与漏判太多时.F.如何知道误判太多? 看维修报表与Statistic Window(Ctrl+4).G.如何知道漏测太多? 由下一个检测单位(后段测试,ICT or Function Test)回馈数据得知.H.如何调整”Not Learnable”的异常(误判与漏测)? 修正所有设定.1.检查Fiducial Mark & A_SYNC是否定义并设定正确,必要时,修正错误.a.连续测试数片,观察Test Window(CTRl+1)内,”Xdev”,”Ydev”,”Twist”& ”Shrink”的值,并保持稳定,且小于1.X,Y & Z应有变化.b.若前述字段显示大于1,应调整Edit>Board Config>indibidualboard>X,Y Offset与twist &shrink.使前项字段保持稳定,且小于1.c.若前述字段显示为不稳定的值,大多可能为硬件造成,应确认轨道是否正常.2.检查异常零件尺寸与Landing设定是否正确. 应使用未上锡的空板确认Landing尺寸并加以修正,若有修改零件及landing尺寸,须重新执行shadowize.3.以适当的Graph Level再检查发生原因并逐一修正设定.a. Graph Level 1 看Bright_A的检查结果以调整设定.b. Graph Level 10 看Chip &Fiducial mark的位置检查结果以调整零件坐标,尺寸,阴影效应(shadowize).c. Graph Level 20 看short的检查结果以调整检测方法,检测区域及通过门坎.(IC脚为参数e,f,g,j and o;Chip参数为e and f).I.如何调整”Learnable”的异常,(误判与漏测)? 建立完整的锡点档案数据(shape file),以提高检出率并降低误判率:1.所有learnable的异常, 均应依据拍照所得之image来调整.2.拍照前,应检查Fiducial mark & A_SYNC及零件本身是否定义并设定正确,必要时,修正错误,以确保拍到正确的image(包含坐标).3.以适当的Graph Level 再检查发生原因并逐一修正设定,以确认检查位置,设定都正确.a.Graph Level 2. 看零件定位(Synchronize)的结果,但系统会一直执行到最后才停止.b. Graph lebel 3, 看零件定位(Synchronize)的结果,但系统每一步都会暂停,使用者可逐步分析,并决定是否继续执行测试.4.唯有确认上述状况都已修正完成,且设备已看在正确位置后,才开始学漏测或误判.(学漏测时,须确认从设备看到的影像,可以真正看出与好的锡点不同;学误判时, 须确认从设备看到的影像, 可以真正看出与好的锡点相同.)J.工程师每日进入生产线时,应执行动作:1.要求目检员提供当班AOI检出之缺点报表及缺点实板.2.协调后段测试(ATE或其它)提供AOI漏测之缺点报表及缺点实板.3.检视StatisticWindow(Ctrl+4),了解误判状况.包括误判比例及较常发生之零件.4.依下列步骤执行,以提高检出率.a.检视缺漏报表(来自目检员与后段测试),优先处理漏测率.(以零件与缺点种类分类,缺点总数为分母,漏测总数为分子)较高之零件.b.检查VRS(repair station)之repair data,若为目检员漏检,则加强人员训练(若以条形码管制,则直接由条形码叫出测试数据,由储存之数据加以确认).c.若为AOI漏测时,将漏测之PCB(零件)放入off-line tester拍照,并指定储存路径(无off-line tester时,使用停线机器,或于off-line PC上执行remote control功能).●在OPC档案的最前面,加一指令行.将游标点在OPC档案的最前面.按Ctrl+I 插入新的一行将游标点在该行的comment字段.按Alt+C 产生指令行.●输入”#picpath d:\defect\”(对漏测零件) 将缺点的image储存到指定目录.●到Test Window>Test option>打开Hires retest功能.●将漏测零件的某一项not learnable参数设到最高(因为该零件为漏测零件,所以原设定无法测出,亦即无法拍到缺点的image.本项更改,只是为了拍照,无其它目的.) 记得拍照完毕,将设定复原.●到Test Window>Debug>点选”only tagged”.●到Test Window>Debug>点选”photo faulty if tagged”.●放入PCB后,到Test Window(Ctrl+1)点”test”. 系统执行测试并拍照,所得的image储存到d:\defect\目录内.d.在off-line tester 或off-line PC 上load image.●在程序最后一行新的窗口利于分辨原程序与Image.●将游标点到前项所加的#picpath d:\defect\行.●按Ctrl + X 系统指定由该路径加载image.●到File > Load Images 填入欲加载的零件名称(*.C??).●选OK.●前述路径之image 会加载在程序的最后面.e.以先前拍摄之image,检查程序设定并修订OPC档案,或重新学习以增加锡点统计资料.●检查是否因设定错误而造成漏测并调整设定.●若无设定错误,则重新学习以增加锡点统计资料(需同时学习试Standard Resolution, Advanced Classifier & High Resolution ).学习漏测时,须确定从设备看到的影像,可以真正看出与好的锡点不同.f.将重新设定或学习之档案数据copy回原工作目录.g.重新启动测试程序.h.上述工作应每日执行.5.依下列步骤执行,以降低误判率.a.检讨Statistic Window(Ctrl+4),处理误判率最高的零件.b.在一般测试过程中,拍摄误判的images 供作调整之用.●在OPC档案的最前面,加一指令行(参阅前面说明).。

AOI 德律编程操作

AOI 德律编程操作一、在Prg Center处调入坐标1.网上邻居→查看工作组计算机→找出生产线号(待测箱上的标签上可查)→找到生产线的机器号(桌子上有)→双击打开→ Prg文件夹→找到客户文件夹打开(一般以拼音首字母命名)→找到相应的程序并复制(说明:①程序一般以文件编号命名,在BOM表上可以查到。

②程序命名后有“T”代表A面,有“B”代表B面。

③板子上有IC的一面是B面;若两面都有IC,则数量多的为B面。

)2.在桌面新建文件夹,以机种名命名→将复制的程序放入其中(若分AB面,则在此文件夹内再新建两个文件夹,分别命名为“TOP”代表A面,“BOT”代表B面。

)(说明:一条生产线有几台电脑,则这几台电脑的程序都要复制过来,放入相对应的文件夹内。

)3.打开桌面“HLC”文件夹→ Edit Program →File → open →打开刚拷贝的程序→File → Print → Program Data →弹出框内只勾选Output data中的Placement data → Save to File →保存(说明:需要重复此步骤逐个依次打开程序,调出所有坐标。

完成后关闭。

)4.新建Excel表→打开桌面文件夹中刚生成的坐标TXT文件→分割符号→下一步→勾中“空格”→下一步→完成→删除无用的内容,只需要位号、X坐标、Y坐标、角度、料号→在料号前插入一列,并输入“T”→关闭→保存(说明:需重复此步骤,依次更改每个TXT文件内容。

完成后再检查一下,以防出错。

)5.复制或剪切桌面文件夹→网上邻居→查看工作组计算机→ Tri-mainpc → Prg→新建客户文件夹(若已经存在客户文件夹,则不用新建)→将文件粘贴于其中二、开始编程1.TRI-AOI →档案→新建程式→弹出框“否”→载入元件资料“是”→ AOI档案→找到传输过来的文件夹(D盘→ Prg →客户文件夹)(说明:此处的文件夹命名中文需是繁体字,否则无法载入元件资料。

AOI光学检测仪编程操作指导卡

AOI光学检测仪编程操作指导卡AOI(Automated Optical Inspection)光学检测仪是一种自动化的光学检测设备,用于检测印刷电路板(PCB)上的缺陷或错误。

该设备可以通过光学系统快速高效地检测出PCB上的故障,并进行分析和判断。

在进行AOI光学检测仪编程操作时,我们需要按照以下步骤进行:1.准备工作:a.确保AOI光学检测仪已经安装并连接好相关设备和电源。

b.确定需要检测的PCB已经正确安装在检测平台上。

2.打开操作软件:a.在电脑上打开AOI光学检测仪的操作软件。

b.在软件登录界面输入正确的用户名和密码进行登录。

3.创建检测方案:a.在软件中选择“新建检测方案”或类似选项,进入创建检测方案的界面。

b.选择需要进行检测的参数和规则,可以设置检测项目、检测区域、检测灵敏度等。

4.调整相机参数:a.在软件中选择“相机参数调整”或类似选项,进入相机参数调节界面。

b.根据实际情况和需求调节相机的曝光时间、对比度、亮度等参数,使其适应当前检测环境。

5.开始检测:a.在软件中选择“开始检测”或类似选项,进入检测界面。

b.点击“开始”按钮,光学检测仪将开始对PCB进行检测。

c.检测结果将实时显示在软件界面上,包括故障类型、位置和数量等信息。

6.分析检测结果:a.在软件界面上,可以查看检测结果的详细信息。

b.根据需要,可以进行图像放大、旋转、对比度增强等操作,以便更清晰地分析和判断错误或缺陷。

7.导出或保存检测结果:a.在软件界面上选择“导出结果”或类似选项,将检测结果保存到指定的文件夹中,以便后续参考和分析。

8.关闭软件和设备:a.检测完成后,在软件界面上选择“关闭”或类似选项,关闭检测软件。

b.断开与光学检测仪的连接并关闭设备的电源。

在进行AOI光学检测仪编程操作时,需要注意以下事项:1.确保充分了解光学检测仪的操作手册和使用指南,以便更好地理解和掌握操作步骤和注意事项。

2.在创建检测方案时,根据实际需求进行设置,并充分考虑检测项目的灵敏度和范围,避免误报和漏报的情况。

AOI编程手册

首先,感谢您购买BF-QA,印刷电路板高速视觉检查系统。

请仔细阅读该手册以及安装手册和操作手册,以确保正确的使用和操作该检测设备,从而保证机器的延长使用寿命。

该手册对软件用法,检测方法和算法等作了特别的描述。

手册中包含了大量的图例和说明以方便您能很容易地理解我们的系统。

请您注意,由于我们不断的科研和开发而对本产品规格以及外型设计的任何变更,我们将不再另行通知。

目录前言I 绪论 (1)I-1背景 (1)I-2产品特点 (1)I-3技术工艺 (1)II 安全操作防范 (2)III 系统结构 (8)III-1外观图 (8)III-2内视图 (10)III-3紧急制动开关 (11)III-3-1开关位置 (11)III-3-2释放紧急制动开关 (11)IV 导入CAD/NC数据 (12)IV-1 CAD/NC数据格式可从默认格式列表中找到 (12)IV-1-1导入步骤 (12)IV-1-2概要 (14)IV-2 CAD/NC文件的格式不能在默认格式列表中找到 (15)IV-2-1导入步骤 (15)IV-2-2概要 (17)IV-3调整板子布局和扫描的图象 (18)IV-3-1移动元件窗口/方框 (18)IV-3-2旋转元件窗口/方框 (18)IV-3-3复制元器件窗口/方框 (20)V 编制FIDUCIAL MARKS(光学对准标记点) (22)V-1编制主FIDUCIAL MARK (22)V-1-1编制主FIDUCIAL MARK的步骤 (22)V-1-2概要 (29)V-2编制次FIDUCIAL MARK点 (30)V-2-1编制次FIDUCIAL MARK的步骤 (30)V-2-2概要 (32)VI 编制缺陷检测程式 (33)VI-1 PCB上通常出现的缺陷 (33)VI-2编制CHIP元器件上的检测程式 (34)VI-2-1编制CHIP元器件上的检测程式的步骤 (34)VI-2-2概要 (38)VI-3编制IC/CONNECTORS检测程式 (39)VI-3-1编制IC/CONNECTOR元器件检测程式的步骤 (39)VI-3-2概要 (44)VI-4编制锡膏检测程式 (45)VI-4-1编制锡膏检测程式的步骤 (45)VI-4-2概要 (48)VII OCR 光学字符识别 (50)VII-1利用OCR编制检测程式 (50)VII-2设置步骤概要 (51)VII-3 OCR的内幕/内部处理过程 (53)VIII标记设定 (54)VIII-1记号类型 (54)VIII-2不同标绘记号的设置步骤 (54)VIII-2-1设置标准记号 (54)VIII-2-2设置可选记号 (55)VIII-2-3设置标绘数字 (56)IX元器件程序库LIBRARY (58)IX-1检测设置和检测程序库 (58)IX-2程序库的应用和使用 (59)IX-2-1编辑程序库 (59)IX-2-2链接料号和程序库 (60)IX-2-3链接程序库 (61)X 技术支持 (62)X-1维护和服务............................................................................... . (62)X-2客户服务联系方式 (63)附录(检测算法) (64)(1) Black/White (64)(2) Bright Level (66)(3) Average (67)(4) Length (68)(5) Width (68)(6) Compare (72)(7) Distribution (73)(8) Gravity (75)(9) Gray Edge (77)(10) Range (78)(11) Bridge (79)(12) Max (81)(13) Min (81)(14) L Tracking (82)(15) W Tracking (82)(16) Peak (84)(17) Sigma (85)(18) Image Matching (86)(19) Paste (88)(20) ColorXY (90)(21) Area Color (92)(22) Color L Tracking (94)(23) Color W Tracking (94)(24) Lift Chip (96)(25) LeadLength (97)(26) LeadLength2 (97)(27) ChipMissing (99)(28) ChipMissing3 (99)(29) Circle (101)(30) Edge (103)(31) LandJudgement (105)(32) Template (106)(33) Lifted Lead (108)(34) Hue Judge (110)(35) Chroma Judge (112)(36) Paste Rect (114)(38) IC Lead1 (116)(101)Mem1 + Mem2 (120)(102)Mem1 – Mem2 (120)(103)V1 + V2 (121)(104)V1 – V2 (121)I-1 背景为了最大限度的发挥在检查设备上投资的效用,本产品以高吞吐量、在线应用以及降低费用为理念。

精典德律AOI检测程式制作手册(全)

(3)从右键菜单中点”镜射”,在弹出的镜射对 话框中, 选择"左右镜射“,填入板号”2”.

(1)將TOP元件資料編輯成 與左上角之機板資料一致. “镜射动作完成”对话框弹出,点击”确 定”.

镜射后的BOT面,自动更改BOT面为TOP面.需要重新更改为BOT面.

(4)完成BOT面的镜射,再次更改BOT面的板号为"1".

依整片PCB板

依选取行的操作

按下鼠標右鍵,可以對元件資料進行編輯.將左上角元件資料編輯成與左上 角之基板資料一致.其它各板元件資料角度与實板相符.如果是陰陽,要對BOT 面的元件資料進行鏡射.其余各板元件角度,BOT/TOP面与實板相符.

如果原始CAD檔与左上角之機板資料成180度,則要把左上角的元件資料旋 轉180度.點右鍵,選擇”檢視元件位置”,可以看到旋轉以后的元件位置.

对CAD进行整理.整理出的CAD档有六部分组成.依次为:元件名称, X坐标, Y坐标, T/B面, 料号. 1.2.5 元件名称, X坐标, Y坐标, 料号是原始CAD檔中已有的數據,T/B面則是要 輸入的數據.

(1)在料號前插入一列,填入大寫T.

(2)在該單元格右下角雙擊, T會自動填滿該列有數據行.

4.3尋找定位元件

5.學習對位標記 5.1學習對位標記 5.2 設定電路板尺寸(可以選則不做.)

6.編輯元件資料庫(LIBRARY) 6.1 編輯元件資料庫 6.2 参考参数设定表格 6.3 编辑程式库时的注意事项 7.整合元件庫 8. FOV(FIELD OF VIEW)配置 8.1 扫描PCB整图 8.2 扫描FOV全图 9.學習(TRAIN) 9.1 程式的调试 9.2 調整檢測框到不同的FOV方法 9.3 旋轉一些元件角度的方法 10.微調(FINE TUNING)

aleader AOI制程编制入门

第三章测试程序的制作(入门篇)3.1调整PCB的固定治具令X/Y平台回到加载位置,用手扭动固定PCB压扣上的固定螺母,调整PCB板压扣,使PCB 板可以放到位置固定而不晃动。

(注意元件高度不可高于25.4mm)注意:在测试出现误判多时,主要原因可能是PCB板未固定好。

3.2改变编辑模式AOI应用程序分两种编辑模式:操作状态和编辑状态。

操作状态下只能进行正常的测试而不能修改和编辑程序,供作业员测试用。

编辑状态下可以调用、新建和编辑程序,供工程师或技术员编程用。

系统默认为操作状态,单击菜单〔其他〕→〔更改编辑模式〕,输入密码(初始密码为123456),确定即进入编辑模式,同时窗口右下角状态栏显示“编辑状态”。

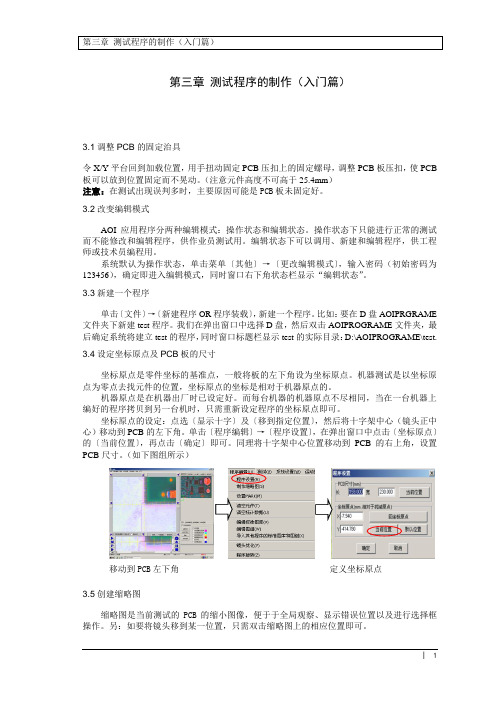

3.3新建一个程序单击〔文件〕→〔新建程序OR程序装载〕,新建一个程序。

比如:要在D盘AOIPRGRAME 文件夹下新建test程序。

我们在弹出窗口中选择D盘,然后双击AOIPROGRAME文件夹,最后确定系统将建立test的程序,同时窗口标题栏显示test的实际目录:D:\AOIPROGRAME\test.3.4设定坐标原点及PCB板的尺寸坐标原点是零件坐标的基准点,一般将板的左下角设为坐标原点。

机器测试是以坐标原点为零点去找元件的位置,坐标原点的坐标是相对于机器原点的。

机器原点是在机器出厂时已设定好。

而每台机器的机器原点不尽相同,当在一台机器上编好的程序拷贝到另一台机时,只需重新设定程序的坐标原点即可。

坐标原点的设定:点选〔显示十字〕及〔移到指定位置〕,然后将十字架中心(镜头正中心)移动到PCB的左下角。

单击〔程序编辑〕→〔程序设置〕,在弹出窗口中点击〔坐标原点〕的〔当前位置〕,再点击〔确定〕即可。

同理将十字架中心位置移动到PCB的右上角,设置PCB尺寸。

(如下图组所示)移动到PCB左下角定义坐标原点3.5创建缩略图缩略图是当前测试的PCB的缩小图像,便于于全局观察、显示错误位置以及进行选择框操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

首先,感谢您购买BF-QA,印刷电路板高速视觉检查系统。

请仔细阅读该手册以及安装手册和操作手册,以确保正确的使用和操作该检测设备,从而保证机器的延长使用寿命。

该手册对软件用法,检测方法和算法等作了特别的描述。

手册中包含了大量的图例和说明以方便您能很容易地理解我们的系统。

请您注意,由于我们不断的科研和开发而对本产品规格以及外型设计的任何变更,我们将不再另行通知。

目录 (1) (1) (1) (1) (2) (8) (8) (10) (11) (11) (11) (12) (12) (12) (14) (15) (15) (17) (18) (18) (20) (22) (22) (22) (29) (30) (30) (32) (33) (33) (34) (34) (38) (39) (39) (44) (45) (45) (48) (50) (51) (53) (54) (54) (54) (54) (55) (56) (58) (58) (59) (59) (60) (61) (62) (62) (63)附录(检测算法) (64) (64)( (66)( (67) (68) (68)( (72) (73)( (75)( (77) (78) (79) (81) (81) (82) (82)( (84)( (85)( (86) (88) (90) (92) (94) (94) (96) (97) (97) (99) (99) (101) (103) (105) (106) (108) (110) (112) (114) (116) (120) (120) (121) (121)I-1背景为了最大限度的发挥在检查设备上投资的效用,本产品以高吞吐量、在线应用以及降低费用为理念。

本产品最重要的优点在于利用自动光学检查实现了对产品质量的实时控制。

从而,在线应用大幅度地降低了劳动时间和其它操作需求。

本产品结合Saki公司的开发技术实现了需求的在线检查功能。

I-2产品特点-利用Saki公司技术开发的高速视觉检查机实现了各种类型处理过程的在线完全检查。

-在线完全检查可用于各种处理过程,例如检查焊锡膏印刷情况,检查回流炉后BGA和CSP贴片的焊锡情况,检查0603芯片的贴装情况。

-高可靠性和简单构造的紧凑设计使本产品也可适用于小型生产线。

I-3技术工艺-利用线性扫描系统的高速检查-彩色摄像系统-同轴顶部照明-自动数字补光-远焦距镜头-全内存快速运行环境详情请见为了安全使用本产品,以及防止对操作员和其他人员造成伤害,以及避免财产损失,在使用本产品时必须要按操作手册以及产品机身的指示特别地当心。

各提示和符号的定义如下:请务必确认已对下述标识和符号较为理解后方可开始阅读本手册的正文部分。

III-1外观图系统外观图如下。

图III-1:机器外观图图III-2:机器内视图在紧急情况下可用于停止系统,请按下EMG(紧急制动开关),此开关离得很近,可快速按下。

按下此开关可切断驱动系统电源以立刻停止系统运行。

III-3-1开关位置主部件EMG开关(A-03)安装在本产品前部。

III-3-2释放紧急制动开关紧急制动开关可通过向右旋转来释放。

图V-1-3-1:紧急开关完成上述动作并按下Reset开关(A-04)后可重新开始运行。

本章描述如何将CAD数据或者NC数据导入本检查机的数据库内,以及如何将导入的CAD/NC数据调整的和扫描进来的图象正确匹配。

有多种格式的CAD/NC数据,数据的格式取决于不同的设计者或者贴片机。

在本节内,将描述导入CAD/NC数据的两种方法。

分节IV-1中给出了导入本AOI 检查机中已经设为默认格式的CAD/NC数据文件的步骤,分节IV-2中给出了导入本AOI检查机内默认格式列表中没有的CAD/NC数据文件的步骤。

将数据调整成和扫描进来的图象相匹配的方法在IV-3分节中描述。

IV-1CAD/NC数据格式可从默认格式列表中找到CAD数据是PCB板的设计数据,它包括了板上每个元器件的坐标值。

NC数据是贴片机所用的数据,它也提供了每个元器件所要贴装的位置坐标。

换句话说,这两种数据都提供了对于制作PCB检测程式十分有用的PCB板上各元器件布局位置的信息。

检查过程中PCB板的坐标系统指导检查机的运行。

这两种数据可很容易地导入本检查机用来制作检测程式。

导入这些数据的步骤在IV-1-1中进行描述,在IV-2-1-2中总结。

IV-1-1导入步骤在本检查机内默认(格式类型)中可找到的CAD/NC文件的导入步骤如下所述:第1步:CAD文件导入本检查机数据库的第一步就是选择菜单栏内File菜单下的ReadCadData选项。

然后,将会出现如图IV-1-1的一个对话框。

第2步:点击Browse按钮,选择你想从硬盘或软盘读取的Cad文件。

第3步:然后你可以在FormatType中选择CAD格式类型(参看下图)。

如果在默认格式列表中未找到想要的格式,请选择others并在下一分节IV-1-2中查看详细的步骤。

图IV-1-1:CAD文件导入本检查机数据库内的对话框第4步:完成上述操作后,点击图IV-1-1中所示的OK按钮。

然后机器将把板子的外形显示在屏幕上,同时将用蓝色窗口把每个元器件标在板子上。

(参看图IV-1-2)。

图IV-1-2:从CAD/NC文件内读出的带元器件位置窗口的布局图第5步:最后,按L键或者点击菜单栏内Load/Unload图标,把板子传进机器,然后按S键或者点击菜单栏内Scan图标来扫描下板子的图像。

这一步用来确认板子的图象是否和CAD/NC数据的布局完全吻合。

如果图象和CAD/NC数据的布局不吻合,则需要对CAD文件进行一些调整,将在分节IV-3中讨论这项内容。

IV-1-2概要将CAD/NC数据导入本检查机的详细步骤如上所述。

导入CAD/NC数据的步骤可概括为下面的一张流程图(图IV-1-3)。

从点击File菜单栏内的ReadCADData按钮开始,其次选择你想从硬盘或软盘读取的Cad文件,接下来,从CADFileSelect对话框中默认栏内选择文件的格式类型。

完了之后,点击对话框中的OK按钮把板子的布局外形显示在屏幕上。

然后扫描PCB板以显示实际图象。

最后,调整坐标布局来最终使之和实际/扫描的图象匹配。

图IV-1-3:默认格式中能找到的CAD/NC数据导入步骤流程图IV-2CAD/NC文件的格式不能在默认格式列表中找到本节介绍导入本检查机默认格式列表中不能找到的CAD或者NC格式数据文件的步骤。

导入这种文件的方法和导入属于本检查机默认格式的CAD/NC文件的方法十分相似。

主要区别在于默认格式列表中不能找到的格式需由用户自己来创建。

分节IV-2-1中给出了导入默认格式列表中没有的CAD/NC数据文件的步骤,分节IV-2-1中给出了这些步骤的概要。

IV-2-1导入步骤导入默认格式列表中没有的CAD/NC数据文件的步骤如下文所述。

第1步:导入默认格式列表中没有的CAD/NC数据文件的第一步和导入默认格式列表能够找到的步骤相同,也即,首先点击菜单栏上File菜单下的ReadCadData选项。

随后CADFileSelect(选择CAD 文件)对话框将会出现。

第2步:点击对话框内(见图IV-2-1)的Browse按钮,选择你想从硬盘或软盘读取的Cad文件。

第3步:如果格式列表中没有任何格式和期望的CAD/NC文件格式相同的话,请将格式类型选成OTHERS。

(见图IV-2-1),然后点击OK按钮继续。

图IV-2-1:CADFileSelect.(选择CAD文件对话框)第4步:点击OK按钮后,将弹出SelectFormat(格式选择)对话框,然后可通过在NAME(名称)栏内输入一个新名称来定义一个新的类型的数据格式,例如,图IV-2-2中所示的Test。

图IV-2-2:格式选择对话框第5步:定义一个新名称的数据格式后,点击OK按钮(如图IV-2-2所示)就会出现如图IV-2-3所示的FormatSetup(格式设置)对话框。

该对话框允许用户编辑检测板的尺寸,定义新格式类型的方法(例如通过divideposition位置分隔,dividecharacter字符分隔,或者dividetoken间隔符分隔等),以及所有其它数据信息。

对FormatSetup格式设置对话框内各项的描述如表IV-2-1所示。

图IV-2-3:格式设置对话框第7步:选择dividebyPosition,CharacterorToken三者中的一个。

第8步:然后设置X和Y的尺寸单位,以及旋转角度。

第9步:在Name,X,Y,Rotate,ReelNo.)和Library等选项指定的空格内输入数字。

第10步:点击OK按钮,然后点击弹出对话框内的New按钮来给这块板创建一个新的组。

完成之后,板子的外形布局以及元件的位置(蓝色窗口/方框)将显示在屏幕上。

第11步:最后,按L键或者点击菜单栏内Load/Unload图标,把板子传进机器,然后按S键或者点击菜单栏内Scan图标来扫描下板子的图像。

这一步用来确认板子的图象是否和CAD/NC数据的布局完全吻合。

如果图象和CAD/NC数据的布局不吻合,则需要对CAD文件进行一些调整,将在分节IV-3中讨论这项内容。

IV-2-2概要图IV-2-4:默认格式中未能找到的CAD/NC数据导入步骤流程图.IV-3调整板子布局和扫描的图象导入CAD/NC数据后,如果板子布局不能和扫描进来的图象完全吻合,则需要对板子的布局进行调整。

图IV-3-1显示了板子布局和扫描进来的图象不能吻合。

在下面的图中可以清晰地看到蓝色方框/窗口(指示元件的位置)发生了偏移。

本检查机具备移动、旋转、复制等功能来调整这样的偏移,将在分节IV-3-1,IV-3-2,以及IV-3-3中分别讨论这些功能。

图IV-3-1:元器件位置的偏移和扫描进来的图象IV-3-1移动元件窗口/方框移动元件窗口/方框是解决元件窗口和扫描进来的图象之间存在偏移的一种方法。

移动窗口/方框的步骤如下所述。

第1步:点击菜单栏上的Edit菜单,选择该菜单下的Offset项。

“EditAxis”对话框将会弹出,然后在对话框内选中Addoffset选项,在X,Y输入框内输入相应的偏移距离,点击OK键把偏移量加到布局图上所有的窗口上。

图IV-3-2:EditAxis.(编辑坐标轴)对话框第2步:上述操作完成后,屏幕返回显示扫描进来的图象和板子的位置布局图,然后确认是否所有的窗口都已移动到期望的位置上了。

如果窗口和图象之间仍然存在位置偏移,则请试用其它偏移量值来重复上述步骤。

第3步:如果布局图显示在扫描进来的图象的反方向时,可通过选中MirroringX,Y或者InvertX,Y 选项来将其纠正。