液压起重机安全监控系统的开发

起重机械安全监控管理系统

起重机械安全监控管理系统起重机械在工程施工中扮演着至关重要的角色,然而,由于起重机械操作环境复杂、工作条件艰苦、操作人员技术水平参差不齐等因素的影响,起重机械事故频发,给施工安全带来了严重的隐患。

为了有效地预防和减少起重机械事故的发生,提高起重机械的安全性能,起重机械安全监控管理系统应运而生。

起重机械安全监控管理系统是一种通过先进的监控技术和信息管理手段,对起重机械进行实时监测、数据采集、故障诊断和预警管理的系统。

其核心目标是保障起重机械的安全运行,提高工程施工的安全性和效率。

首先,起重机械安全监控管理系统应具备实时监测功能。

通过安装传感器和监控设备,对起重机械的运行状态、载荷情况、工作环境等进行实时监测,及时发现异常情况并进行预警处理,有效避免因设备故障或操作失误引发的事故。

其次,起重机械安全监控管理系统应具备数据采集和存储管理功能。

系统能够对起重机械的运行数据、故障信息等进行实时采集和存储管理,为事故分析和故障诊断提供可靠的数据支持,为施工管理部门提供决策依据。

再次,起重机械安全监控管理系统应具备故障诊断和预警管理功能。

系统能够通过数据分析和算法识别,对起重机械的故障进行准确诊断,并及时向操作人员和管理部门发出预警信息,以便及时采取措施,避免事故的发生。

最后,起重机械安全监控管理系统应具备远程监控和智能管理功能。

系统能够通过互联网等通信手段,实现对起重机械的远程监控和管理,为施工管理部门提供便利的实时监控和决策支持,提高工程施工的安全性和效率。

总之,起重机械安全监控管理系统是一种集先进技术、信息管理和智能决策于一体的系统,对提高起重机械的安全性能、预防和减少事故的发生具有重要意义。

在今后的工程施工中,应加大对起重机械安全监控管理系统的推广应用和技术研发,为施工安全保驾护航,实现安全生产的目标。

精密起重机的液压系统远程监控分析系统

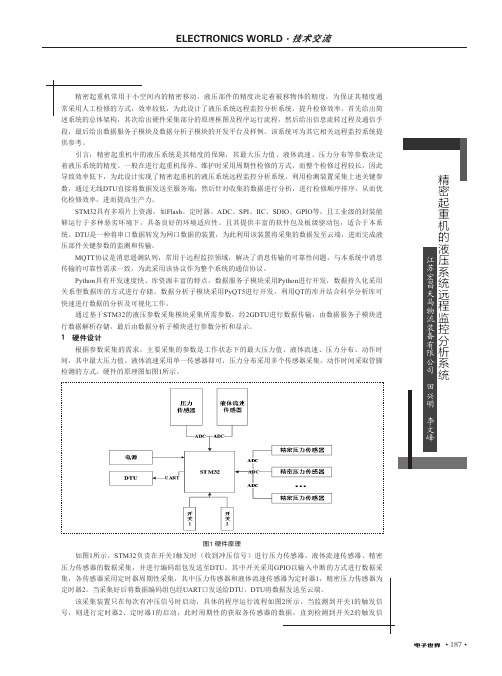

• 187•精密起重机的液压系统远程监控分析系统江苏宏昌天马物流装备有限公司 田兴明李文峰精密起重机常用于小空间内的精密移动,液压部件的精度决定着被移物体的精度,为保证其精度通常采用人工检修的方式,效率较低,为此设计了液压系统远程监控分析系统,提升检修效率。

首先给出简述系统的总体架构,其次给出硬件采集部分的原理框图及程序运行流程,然后给出信息流转过程及通信手段,最后给出数据服务子模块及数据分析子模块的开发平台及样例。

该系统可为其它相关远程监控系统提供参考。

引言:精密起重机中的液压系统是其精度的保障,其最大压力值、液体流速、压力分布等参数决定着液压系统的精度。

一般在进行起重机保养、维护时采用周期性检修的方式,而整个检修过程较长,因此导致效率低下,为此设计实现了精密起重机的液压系统远程监控分析系统,利用检测装置采集上述关键参数,通过无线DTU 直接将数据发送至服务端,然后针对收集的数据进行分析,进行检修顺序排序,从而优化检修效率,进而提高生产力。

STM32具有多项片上资源,如Flash 、定时器、ADC 、SPI 、IIC 、SDIO 、GPIO 等,且工业级的封装能够运行于多种恶劣环境下,具备良好的环境适应性。

且其提供丰富的软件包及板级驱动包,适合于本系统。

DTU 是一种将串口数据转发为网口数据的装置,为此利用该装置将采集的数据发至云端,进而完成液压部件关键参数的监测和传输。

MQTT 协议是消息遥测队列,常用于远程监控领域,解决了消息传输的可靠性问题,与本系统中消息传输的可靠性需求一致,为此采用该协议作为整个系统的通信协议。

Python 具有开发速度快、库资源丰富的特点,数据服务子模块采用Python 进行开发,数据持久化采用关系型数据库的方式进行存储。

数据分析子模块采用PyQT5进行开发,利用QT 的库并结合科学分析库可快速进行数据的分析及可视化工作。

通过基于STM32的液压参数采集模块采集所需参数,经2GDTU 进行数据传输,由数据服务子模块进行数据解析存储,最后由数据分析子模块进行参数分析和显示。

起重机液压系统发展现状及未来趋势分析

起重机液压系统发展现状及未来趋势分析1. 引言起重机是建筑、航空、港口等众多行业的核心设备,其液压系统作为其重要组成部分,对起重机的性能和安全性起着至关重要的作用。

本文将对起重机液压系统的发展现状进行分析,并对其未来的趋势进行预测。

2. 起重机液压系统的发展现状2.1 传统液压系统传统起重机液压系统通常采用液压泵、液压缸和液压阀组成的闭式液压系统。

该系统能够提供巨大的力和扭矩,具有可靠性高、响应速度快、可控性好等优点。

然而,传统液压系统也存在一些问题,如能源消耗大、泄漏风险高、噪音大等。

2.2 先进液压系统为了克服传统液压系统的不足,先进液压系统被引入起重机中。

这些先进液压系统通常采用电液比例控制技术、伺服控制技术等,能够提供更精确的控制、更高的效率和更低的噪音。

此外,新型的液压元件和材料的使用也使得液压系统更加紧凑、轻量化。

3. 起重机液压系统的未来趋势3.1 智能化发展随着信息技术的发展和成本的降低,起重机液压系统将朝着智能化方向发展。

智能液压系统可以通过传感器实时监测工作状态和载荷状况,然后根据收集到的数据进行智能控制和优化。

通过智能化发展,起重机液压系统能够更好地适应复杂和多变的工况需求,提供更高效、安全的工作模式。

3.2 能效改进能源问题一直是全球关注的焦点,也是液压系统改进的重要方向之一。

未来,起重机液压系统将更加注重能效的提升。

通过采用先进的节能技术和材料,如可调速泵、高效液压阀等,液压系统的能耗将进一步降低。

此外,联合使用其他新能源技术,如电动技术、气动技术等,也有望进一步提高起重机液压系统的能效。

3.3 绿色环保随着环保意识的提高,起重机液压系统将更加注重环境保护。

未来,液压系统的设计将更加注重材料的可再生性和可回收性。

例如,研发可生物降解液压油和液压元件,可以减少对环境的污染。

此外,液压系统的设计还将更加注重噪音和振动的减少,以提供更加舒适和安静的工作环境。

4. 结论起重机液压系统作为起重机的核心组成部分,其发展至关重要。

起重机安全监控系统

起重机械安全监控系统设计方案1)方案描述起重机械安全系统由数字高清语音对讲系统、数字高清视频监控系统、状态监测系统、本地监控主机、网络传输设备及远程监控平台六个部分组成。

数字式高清语音对讲系统:司机室配备数字式车载电台、司机通过操作台话筒与地面指挥或其他工作人员联系,地面指挥或其他工作人员通过对讲机与司机联系,所有对讲内容均被录音;视频监控系统:采集和存储设备视频信息并在司机室内进行视频显示,为司机操作和设备定位提供帮助,通过网络传输单元把视频信息传输到本地监控主机和远程监控平台;数据监控系统:分为安全监控和电气监控,通过PLC采集起重机相关安全监控数据和电气监控数据,在司机室通过触摸屏显示设备安全监控和电气监控实时状态,方便用户进行现场故障检修,通过网络传输单元把安全监控数据和电气监控数据传输到本地监控主机和远程监控平台;本地监控主机:采用联想计算机作为监控主机,配置网络机柜和UPS,监控主机放置在货运值班室,值班人员可以通过监控主机的视频信息和数据信息进行查看货场所有起重设备的运行状况;网络传输设备:网络传输设备进行采集门机视频信息和数据监控信息,通过无线传输方式传输到本地监控主机,再经过网络将数据传输到远程监控平台;远程监控平台:远程监控平台具有设备视频监控、安全与状态监测、故障智能诊断、远程设备维护、维修计划管理、设备管理、信息自动推送等功能,相关设备管理人员可以通过远程监控平台的视频信息和数据信息在办公室查看所管辖内的起重机的运行状况;限位及传感器监控数据采集显示器硬盘录像机PLC 故障显示屏本地服务器无线通讯云服务器局域网远程用户录音摄像头大车行走区域人及其他障碍物防撞系统图1:网络拓扑图2) 高清语音对讲系统司机室配备数字式车载电台、司机通过操作台话筒与地面指挥或其他工作人员联系,地面指挥或其他工作人员通过对讲机与司机联系,所有对讲内容均被录音,所有语音数据资料存储不少于3个月。

(存储音频)司机室高清摄像头录音对讲机司机对讲机指挥对讲机语音采集司机室高清摄像头3)视频监控系统视频摄像机采用海康威视高清数字室外防水型网络摄像机,具有夜视功能,像素为200万像素,监控区域包括吊钩、小车机房、电气房、司机室、门吊行走区域。

大型起重机安全监控管理系统改造设计与调试

大型起重机安全监控管理系统改造设计与调试摘要:安全监控对于大型起重机的安全运行具有十分重要的意义,笔者从安全监控管理系统分析出发,分别简述了实际工程案例以及起重机安全监控综合管理系统的应用,以期为相关技术人员和设备管理者提供参考与借鉴。

关键词:大型起重机、安全监控管理系统引言:作为起重机械管理人员来说“起重设备无小事”,要是出现事故都会造成重大生命财产损失。

鉴于国务院于2010年7月出台《国务院关于进一步加强企业安全生产工作的通知》(国发〔2010〕23号)和参照《GBT 28264-2012 起重机械安全监控管理系统》对120t门座起重机进行“安全监控管理系统”改造,提高设备安全稳定性能和增强提升起重机的管理手段和水平。

一、安全监控管理系统分析1.系统组成:起重机安全监控管理系统由硬件和软件共四部分组成,即信息采集单元、报警控制单元、通讯单元、管理单元等。

信息采集单元主要是通过传感器将机构的各种信息采集给报警控制单元,报警控制单元将各种信号进行分析、比较、运算和处理后送给报警器和控制器,同时将所有信息送给管理系统,管理系统将相关信息送给报警器、显示器并分类放在硬盘上存储,以便检索查询。

2.系统功能:(1)系统有权限设定,分操作员和系统管理员。

系统管理员输入正确的密码或其它识别方式后,能够顺利进入系统并管理操作员。

(2)系统具有自诊断功能,当系统检查到发生故障而影响正常使用时,能立即发出报警信号或停机。

(3)系统具备开放性,符合国家现行标准规定的MODBUS、TCP/IP、串口等对外开放的协议,可以通过以太网或USB接口能方便地将记录数据导出。

(4)系统监控记录误差不超过标准值,如起重力矩的综合误差不大于5%。

(5)系统采集具有实时性,扫描周期应不大于100ms,系统存储的数据信息或图像信息与验证时间和日期一致,且数据能存储不少于30个连续工作日,视频存储不少于72小时。

(6)系统具有历史追溯性,能实时追溯起重机械的运行状态及故障报警信息,并要求有画面回放。

起重机械设备安全监控系统

起重机械设备安全监控系统起重机械设备安全监控系统是用于监测和确保起重机械设备运行安全的系统。

它通常由以下几个主要组成部分构成:1. 视频监控系统:起重机械设备安全监控系统通常会安装多个摄像头,用于实时监控起重机械设备的运行情况。

这些摄像头可以覆盖起重机械设备的各个关键部位,如起重臂、钢丝绳、行走轨道等。

通过视频监控系统,操作人员可以实时观察起重机械设备的运行状态,及时发现异常情况。

2. 报警系统:起重机械设备安全监控系统还会配备报警系统,用于监测起重机械设备的各种参数和状态,并在发生异常时发出警报。

例如,当起重机械设备超载、倾斜、行走速度异常等情况发生时,报警系统会自动触发警报,提醒操作人员采取相应的措施。

3. 数据采集与分析系统:起重机械设备安全监控系统还会通过传感器等装置采集起重机械设备的各种运行数据,如载荷、倾斜角度、行走速度等。

这些数据会被传输到数据采集与分析系统中进行处理和分析,以便实时监测起重机械设备的运行状态,并预测潜在的安全风险。

4. 远程控制系统:起重机械设备安全监控系统通常还会配备远程控制系统,使操作人员能够通过远程控制台监控和控制起重机械设备的运行。

这样,操作人员可以在安全的位置远程操控起重机械设备,减少操作人员的风险。

5. 数据存储和管理系统:起重机械设备安全监控系统还会将采集到的数据进行存储和管理,以便后续的分析和查询。

这些数据可以用于事故调查、运行记录和维护计划等方面。

总之,起重机械设备安全监控系统通过视频监控、报警系统、数据采集与分析、远程控制以及数据存储和管理等多个组成部分,实现对起重机械设备运行状态的实时监测和安全控制,从而确保起重机械设备的安全运行。

起重机械安全监控系统设计

起重机械安全监控系统设计摘要:港口起重机械是港口物流的关键设备,其安全运行对于港口的生产效率和设备维护至关重要。

然而,由于起重机械的特殊工作性质,例如高空作业、重物搬运等,使其操作具有较高的危险性。

因此,设计一款能够有效监控港口起重机械运行状态的安全监控系统,对于预防机械故障、提高生产效率以及保障操作人员人身安全具有重要意义。

本文旨在设计并实现一款针对港口起重机械的安全监控系统,通过实时监控设备工作状态,预警异常情况,提高设备的可靠性和安全性。

关键词:起重机械;安全监控系统;设计港口起重机械安全监控系统设计主要涉及远程监控技术,以提高故障设备修复的工作效率。

本设计包括硬件、软件、通信协议和安全防护等关键部分。

首先,采用智能网关进行数据采集,因其接口和设备的工作环境适应性强,既插即用。

接着,主控中心的软件部分负责数据的接收和处理,包括数据分析和异常检测。

选择MODBUS协议保证数据稳定传输,并设置用户权限管理、数据加密等安全防护措施。

此外,港口起重机械安全监控系统应具备实时监控、智能预警、数据分析等功能,以提高生产效率并降低事故风险。

在系统选购过程中,还要关注产品的易用性。

针对港口实际需求,需采用简洁直观的用户界面、清晰的数据图表和操作系统。

同时,整合云计算和大数据技术也是一个优秀的港口起重机安全监控管理系统的基本品质。

通过实时同步数据,能详细了解设备的运行情况,从而做出精确调整,提升生产效率。

因此,在选择港口起重机安全监控管理系统时,要关注实时监控、预警预报、数据处理与分析等方面。

一、起重机械安全监控系统设计方案根据国家标准“起重机械安全监控管理系统”(gb/t28264-2017)的明确规定,起重机械安全监控管理系统由信息采集单元、信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息导出接口单元、远程传输单元和远程检测中心等构成。

港口起重机械安全监控系统设计方案应包括以下内容:1.实时数据采集:通过传感器、摄像头等设备,实时采集起重机械的工作状态数据,如起重量、工作幅度、回转角度等。

起重机械安全监控管理系统的研制

Re s e a r c h o n Cr a n e S a f e t y Mo n i t o r i n g a nd Ma n a g e me n t S y s t e m

Du Xi a o g a n g

( C h i n a R a i l w a y 1 1 B u r e a u G r o u p Ha n j i a n g H e a v y I n d u s t r y C o .L t d . , X i a n g y a n g H u b e i 4 4 1 0 4 6 ,C h i n a )

r i n g a n d ma n a g e me n t s y s t e m ,t h e s y s t e m c o  ̄ f i ur g a t i o n a n d s e l e c t i o n,a n d s o l v e d t h e i mp o t r a n t a n d d i f f i c u l t p r o b l e ms e n — c o u n t e r e d i n d e v e l o p i n g p r o c e s s .T h e s u c c e s s f u l l y d e v e l o p e d s a f e t y mo n i t o in r g s y s t e m wa s u s e d i n s e v e r a l k i n d s o f c r a n e s

Ab s t r a c t C r a n e s a f e t y mo n i t o r i n g s y s t e m n o t o n l y c a n s a f e g u a r d t h e s a f e t y o p e r a t i o n o f l i ti f n g e q u i p me n t ,b u t a l s o p e r f o r m

起重机智能监控装置的研究与开发

起 重机 智 能 监 控 装 置 的研 究 与 开 发

张泽 根 。 等

起 重机 智 能监 控装 置 的研 究 与 开发

Re e r h a d De elp e to h n e l e tM ont r g De ie f rCr n s s a c n v o m n ft e I t lg n i i i vc o a e o n

有可移植性。

① 系统计算模 型应 当具有可移植性 , 并且便于设

备 的调试。因此 , 不宜采 用传统 的查 表和插值法 相结 合的建模 方法 。

② 监控装 置硬件基础相对落后 , 基本使用 8位或

1 6位单片机为系统硬件核心 , 造成 系统功 能的开发受 限, 无法完全满足起重机设备新 的监控要求。 针对这种情况 , 本文设计开发了一种基于 D P的起 S

一种起重机安全监控系统[发明专利]

![一种起重机安全监控系统[发明专利]](https://img.taocdn.com/s3/m/693d783691c69ec3d5bbfd0a79563c1ec5dad7e5.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201711261755.7(22)申请日 2017.12.04(71)申请人 湖北科技学院地址 437100 湖北省咸宁市咸安区咸宁大道88号(72)发明人 夏鑫 周国鹏 金鹏 刘晨 徐碧玉 丁登峰 (51)Int.Cl.B66C 15/06(2006.01)B66C 13/48(2006.01)B66C 13/16(2006.01)(54)发明名称一种起重机安全监控系统(57)摘要本发明提供了一种起重机安全监控系统,属于智能监控技术领域。

包括软件部分和硬件部分,其中,硬件部分包括:数据采集子系统、控制子系统、控制输出子系统、信息存储子系统、信息显示子系统、信息导出接口子系统、远程传输子系统、远程监控中心;其软件部分包括管理员模式和工作模式。

本发明具有监控数据全面、能够减少安全隐患等优点。

权利要求书1页 说明书4页 附图4页CN 108002239 A 2018.05.08C N 108002239A1.一种起重机安全监控系统,其特征在于,本安全监控系统包括软件部分和硬件部分,其中,硬件部分包括:数据采集子系统,用于读取信息源数据,将采集的信号送至信息处理单元;控制子系统,将采集到的数据进行计算和处理,同时根据起重机工况的要求,执行逻辑控制;控制输出子系统,用于输出控制信号和报警信号,其包括PLC的输出模块和驱动器;信息存储子系统,实时存储所采集的信息,以备查用;信息显示子系统,主要负责向司机和管理人员显示起重机的工作状态和各类参数;信息显示子系统分别以图形、图像、文字、声光等方式输出信息;信息显示子系统由工控机上的监视器,司机室内的指示灯,蜂鸣器,监视器组成;信息导出接口子系统,向上级或下级单元输出数据;信息导出接口子系统由PLC的通讯模块,工控机的主机接口组成;远程传输子系统,用于远程监控中心和信息导出单元之间的通讯;远程传输子系统由路由器,无线通讯设备,交换机组成;远程监控中心,用于接收起重机传来的作业信息,并对其进行监控和管理,包括一台服务器;其软件部分包括管理员模式和工作模式。

起重机械安全监控管理系统

起重机械安全监控管理系统起重机械作为工业生产中的重要起重和运输设备,其安全性能直接关系到生产安全和人员生命安全。

随着科技的发展,起重机械安全监控管理系统应运而生,它通过集成先进的传感器技术、通信技术、计算机技术和控制技术,实现了对起重机械的实时监控、故障诊断、预警报警和远程控制等功能,极大地提高了起重机械的安全性和可靠性。

首先,起重机械安全监控管理系统的核心是传感器技术。

通过安装在起重机械关键部位的传感器,如力矩传感器、位移传感器、速度传感器等,系统能够实时采集起重机械的工作状态数据,包括起重量、起升高度、运行速度等关键参数。

这些数据通过通信模块传输到监控中心,为后续的数据处理和分析提供基础。

其次,系统采用先进的数据处理和分析技术,对采集到的数据进行实时处理和分析。

通过设置合理的安全阈值,系统能够对起重机械的工作状态进行实时监控,一旦发现异常情况,如超载、超速等,系统会立即发出预警信号,提示操作人员采取措施,避免事故发生。

此外,系统还具备故障诊断功能。

通过对起重机械的运行数据进行深入分析,系统能够及时发现潜在的故障和隐患,如零部件磨损、电气线路老化等。

一旦发现问题,系统会及时报警,并提供故障诊断报告,指导维修人员进行维修,确保起重机械的正常运行。

同时,起重机械安全监控管理系统还支持远程控制功能。

通过远程控制模块,管理人员可以在监控中心对起重机械进行远程操作和控制,如启动、停止、调整运行速度等。

这不仅提高了操作的便捷性,也减少了操作人员在危险区域的工作时间,降低了安全风险。

最后,系统还具备数据存储和历史记录功能。

所有采集到的数据都会被系统自动存储和备份,方便管理人员随时查询和分析。

通过历史数据分析,管理人员可以了解起重机械的使用情况和安全状况,为设备的维护和改进提供依据。

综上所述,起重机械安全监控管理系统通过集成多种先进技术,实现了对起重机械的全面监控和管理,有效提高了起重机械的安全性和可靠性,为工业生产提供了有力的安全保障。

起重机安全监控管理系统

起重机安全监控管理系统起重机安全监控管理系统一、安全监控管理系统》(GB/T 28264—2012)的要求。

2、安全监控管理功能要求的硬件配备符合GB/T 28264—2012所要求的信号采集单元、信号处理单元、控制输出单元、数据存储单元、信号显示单元、信息导出接口单元等硬件设施。

3、管理权限的设定系统管理员的授权,进入系统后,需要有登录密码或更高级的身份识别方式。

系统管理员输入正确的密码或其它识别方式后,能够顺利进入系统。

4、故障自诊断开机进入系统后,系统有运行自检的程序,并显示自检结果,系统具有故障自诊断功能。

系统自身发生故障而影响正常使用时,能立即发出报警信号。

5、报警装置系统的报警装置能向起重机械操作者和处于危险区域的人员发出清晰的声光报警信号。

当发生故障时,系统不但要报警,还能根据设置要求对设备止停。

6、文字表达形式现场目测系统显示的所有界面的文字表达形式为简体中文。

7、通信协议的开放性(1)系统有对外开放的硬件接口,通信协议的内容,应符合国家现行标准规定的MODBUS、TCP/IP、串口等对外开放的协议;(2)系统通过以太网或USB接口能方便地将记录数据导出.8、显示信息的清晰度在司机座位上,斜视45?可清晰完整的观察到整个监控画面,包括视频系统的画面,画面上显示的信息不刺目、不干扰视线,清晰可辨。

9、系统信息采集源对应GB/T 28264-2012中表1信息采集源。

10、监控参数(1)起重量起升载荷,显示器上显示起重量,显示计量单位为“t”,至少保留小数点后两位。

(2)起重力矩起升载荷,并进行变幅运动,显示器上显示起重量和相应位置幅度,显示计量单位分别为“t”和“m",至少保留小数点后两位.(3)起升高度/下降深度显示屏上,能实时显示所吊运的物体高度和下降深度.(4)运行行程起重机械的起升高度、下降深度、小车运行、大车运行等运行行程可实时显示。

(5)风速系统实时显示风速值,记录当前风速值.在司机室和起重机周围能清晰的观察到声光报警信号,当报警动作后,起重机停止运行。

起重机安全监控系统

起重机安全监控系统⒈引言本文档描述了起重机安全监控系统的设计和实施方案,包括系统的功能、技术细节、操作流程以及相关法律法规等内容。

⒉背景起重机在建筑、工程和物流领域中起着至关重要的作用,但同时也存在一定的安全风险。

为了确保起重机的安全操作和人员的生命财产安全,起重机安全监控系统应运而生。

⒊系统设计⑴系统概述描述起重机安全监控系统的总体功能和目标。

⑵系统架构详细描述起重机安全监控系统的硬件和软件组成部分,包括传感器、监控平台、数据存储和处理等。

⑶功能模块起重机安全监控系统的各个功能模块并详细描述其功能和交互方式,如异常检测、实时监控、远程操作等。

⑷技术细节详细描述各个关键技术组件的选择和实现细节,包括传感器的类型、通信协议、数据处理方法等。

⒋操作流程描述起重机安全监控系统的操作流程,包括系统的启动、监控数据的收集和处理、异常处理和报警流程等。

⒌法律法规⑴安全生产法对起重机安全监控系统涉及的安全生产法律法规进行简要介绍,并解释与起重机安全相关的法律名词和注释。

⑵建筑法对起重机安全监控系统涉及的建筑法律法规进行简要介绍,并解释与起重机安全相关的法律名词和注释。

⑶工程建设标准对起重机安全监控系统涉及的工程建设标准进行简要介绍,并解释与起重机安全相关的法律名词和注释。

⒍附件列出起重机安全监控系统相关的附件清单,并提供相应的文件和。

⒎结束语起重机安全监控系统是确保起重机安全和人员生命财产安全的重要措施。

本文档提供了一个全面的设计和实施方案,希望能对相关人员在起重机安全监控系统的设计和使用中提供参考和指导。

附件:⒈起重机安全监控系统设计图纸⒉起重机安全监控系统用户手册⒊相关法律法规文件法律名词及注释:⒈安全生产法:指中华人民共和国安全生产法,是国家对安全生产进行管理和监督的基本法律法规。

⒉建筑法:指中华人民共和国建筑法,是对建筑活动进行管理和监督的法律法规。

⒊工程建设标准:指国家和行业制定的涉及工程建设的技术标准、规范和规章制度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第32卷 第4期2008年8月武汉理工大学学报(交通科学与工程版)Jou rnal of W uhan U n iversity of T echno logy(T ran spo rtati on Science &Engineering )V o l .32 N o.4A ug .2008液压起重机安全监控系统的开发3 收稿日期:2008203225 朱 钰:女,44岁,副教授,主要研究领域为轮机工程液压与控制技术 3国防研究项目资助(批准号:200505YB 09)朱 钰1) 许顺隆1) 刘少辉1) 莫善锋1) 胡甫才2)(集美大学轮机工程学院1) 厦门 361021) (武汉理工大学能源与动力工程学院2) 武汉 430063)摘要:针对集美大学轮机工程学院实验室内的2t 3m 液压起重机,建立由吊臂油缸压力传感器、吊臂变幅角度传感器、吊臂回转限位器、钩头过卷限位器、吊臂变幅限位器、多功能数据采集卡、工控机等构成起重机安全监控硬件系统.基于Visual Basic 软件平台,开发出一整套起重机工况监控及报警软件系统,界面友好,操作简单,实现了起重量、工作半径、当前工作半径下的最大负载等多个参数的实时检测与显示,并根据危险工况等级实行报警或停机保护处理.关键词:起重机;状态监测;安全系统中图法分类号:U 6250 引 言起重机作为建筑、物流、安装领域的重要机器设备,其单机的工作范围、起重能力及监控水平不断向大型化和自动化方向发展.同时,由于起重机自身结构和工作特点,决定了它是一种蕴藏较大危险因素的施工机械.随着人们安全意识的不断增强,保证起重机在安全限度内工作,成为起重机安全设计方面的一大研究重点[123].国内外对起重机安全系统的研究主要集中在起重力矩限制器方面,并向智能化方向发展[426],本文针对轮机工程实验室2t 3m 液压起重机建立并开发了该起重机状态的实时监测、显示、报警等的软、硬件系统,实现了起重机的起升、回转、变幅等状态的实时监控及安全报警功能,为今后起重机操纵向智能化方向发展的研究奠定了基础.1 安全监控系统的组成及工作原理根据起重机安全保护系统的具体要求,安全保护系统主要包括状态数据的采集、数据的处理、工况的显示报警和起重机的控制四大部分.数据采集部分一般由传感器(如压力、角度传感器)、限位器(如回转、变幅限位器)和数据采集卡组成;数据处理部分一般是微处理器,微处理器可以是计算机、工控机、PLC 、单片机等;工况的显示报警由显示面板(LED )和报警装置组成.图1示出起重机安全监控系统的组成.图1 安全保护系统的基本组成根据要求,传感器和限位器分别安装在起重机的相应位置,在起重机运行过程中,实时检测运行参数的变化并由数据采集卡采集;之后,送入微处理器中,调用预先编写的程序对信号进行处理计算,并做出正确的判断,结果由显示器显示;如果起重量达危险起重量或运动到极限位置,输出控制信号至控制元件,使起重机停止所有操作或仅能向安全方向操作,同时报警装置启动.2 2t 3m 液压起重机安全监控系统2.1 硬件系统的组成图2为安全监控系统的硬件构成,包括研祥工控机、711B 多功能数据采集卡、16通道功率继电器输出板PCLD 2885、通用端子板PCLD 2880、角度传感器、变幅油缸压力传感器、左右回转限位器、变幅限位器和钩头过卷限制器等.图2 安全监控系统硬件构成图3为各传感器、限位开关等的位置分布及接线示意图.图3 传感器、限位器分页及接线示意图2.2 监测及控制工作原理根据实时测量的吊臂角度和变幅油缸的压力值,结合该起重机的几何参数,计算出实际起重量,并与该工作半径所对应的额定起重量进行比较,若比值<90%则系统可继续正常工作;若该值≥90%则监控面板上报警灯开始闪烁报警,同时系统输出控制信号,使卸载电磁阀断电,液压回路卸载,起重机停止工作.为防止起重机工作时吊臂和吊钩超出极限位置,在相应位置安装限位器.当吊臂幅度达限,或钩头过卷达限,或吊臂回转达限时,屏幕上报警灯开始闪烁,同时系统输出控制信号,使卸载电磁阀断电,液压回路卸载,起重机停止工作.在机旁操作箱上设置了复位按钮,系统重新工作前必须按复位按钮,以提醒操作者在排出故障后再开始工作. 1)吊臂角度信号的采集与处理 吊臂角度信号的检测是通过安装在吊臂上的角度传感器实现的.由于该传感器的测量范围为±45°,而起重机吊臂的工作角度是在30°~80°,故调整角度传感器的安装位置,使其在吊臂处于50°时输出为0,即:当起重机吊臂角度为30°时,角度传感器输出对应-20°信号;当起重机吊臂角度为80°时,角度传感器输出对应30°的信号.角度修正公式为Α=0.041Y -33.333(1)式中:Α为角度值;Y 为经A D 转换后计算机读取的角度信号数字量.2)吊臂变幅油缸压力信号的采集与处理 为了能够得到起重机的实际起重量,在吊臂变幅油缸的高压侧安装了压力传感器,实时检测油缸内的压力变化,油缸内的压力值由下式给出p =0.0188(m -2818)(2)式中:p 为吊臂变幅油缸内压力值;m为经A D 转换后计算机读取的压力信号数字量.3)起重机的实际起重量 起重机的实际起重量T 与吊臂变幅油缸中的压力p 、角度信号Α及起重机的几何尺寸之间存在着一定的关系,根据文献[7]可知T ={[(0.0068p -488)×0.61×sin (arcco s ((0.61-1.04c o s (Α+74.78))(1.4537-1.2688co s (Α+74.78))1 2))](2.85×co s Α)-982.456}104(3) 实际起重量T 与额定起重量进行比较,即可得出负载率.4)限位开关的状态检测 图4为计算机 机旁控制转换及各限位开关接线图.图4 计算机 机旁控制信号接线图SA 2手动多路转换开关;K 1—回转左限位开关;K 22变幅限位开关;K 32回转右限位开关;K 42吊钩过卷限位开关;SB 2复位开关;HL 2状态指示灯・936・ 第4期朱 钰,等:液压起重机安全监控系统的开发 当所有限位正常时,系统正常工作;但当某限位开关达限时,其常开和常闭触头状态发生变化,数据采集卡的相应输入状态发生变化,计算机可以立即检测得到,并做出相应的报警处理.因考虑教学需要,起重机的限位控制保留导热的机旁控制方式,由手动多路转换开关SA 切换.5)卸载电磁阀的控制 当任意一限位开关达限动作,或实际起重量达到额定起重量的90%时,计算机通过PCLD 2885继电器输出板输出信号,切断卸载电磁阀电路,起重机液压系统卸载,起重机不能继续工作,恢复工作前必须先按复位按扭SB ,以达到提醒操作者起重机曾出现故障.3 起重机安全监控软件的开发3.1 软件设计主程序流程图软件设计主程序流程如图5所示.图5 软件设计主程序流程图3.2 安全监控系统运行界面首先,进入监控系统.在VB 环境下,点击“运行”,则出现“欢迎进入起重机安全控制界面”.第2步,显示起重机的运行工况.在“欢迎进入起重机安全控制界面”中,点击按钮“进入监控面板”则出现“运行工况显示”界面.在“运行工况显示”界面中,能够实现“信号采集”、“工况曲线显示”、“复位”和“返回”功能. 第3步,信号的采集.在“运行工况显示”界面中,点击按钮“信号采集”则“运行工况显示”界面.起重机的各个运行参数被采集到监控面板上,包括大臂起升角度、工作半径、实际载重量,最大载重量、负载率以及回转左右限位器,大臂变幅限位器和钩头过卷限位器的运行情况.点击按钮“工况曲线显示”还可显示即时曲线图.当任何一限位器超限或负载率≥90%时,报警灯闪烁报警.待起重机向安全方向运行后,按下“复位”按钮.最后,按下“返回”按钮则回到初始界面,停止监控.4 结 论本文在广泛了解国内外有关起重机安全保护研究的成果和基础上,对轮机工程学院2t 3m 液压起重机安全保护的有关问题进行了深入研究、分析和具体计算.采用711B 多功能数据采集卡、工控机、传感器及相关工业端子板为液压起重机构建了安全保护系统,并利用Visual Basic 6.0软件建立了安全模拟控制界面,通过对大臂角度和变幅油缸压力传感器以及限位开关数据信号的实时采集及处理,实现起重机状态的实时显示、安全控制、超限报警等功能.实验运行结果表明,整个安全保护系统实现了所要求的功能.参考文献[1]王还枝.起重机安全技术[M ].北京:化学工业出版社,2004.[2]徐承军.基于名义应力法的港口起重机金属结构安全使用期估算[J ].武汉理工大学学报:交通科学与工程版,2007,31(2):2932295.[3]MoskvinP V .Diagnosingand forecastingtheresidual service life of welded metal structures ofbridge cranes using metal foils [J ].Russian Journal of Nondestructive Testing ,2007(12):8422852.[4]Hirokazu Araya .Level luffing system for crawler cranes [J ].Automation in Construction ,2004(9):6892697.[5]代宝林.起重机安全智能监控系统[D ].长春:吉林大学机械科学与工程学院,2003.[6]董国金,巫世晶.Elman 神经网络在起重机安全状态评估中的应用[J ].装备制造技术,2007(4):64266.[7]唐盛平.轮机实验中心液压起重机安全装置的设计[D ].集美大学轮机工程学院,2005.(下转第644页)[2]黄 勋,唐慧强.嵌入式平台ARM2uClinux的构建与应用开发[J].武汉理工大学学报:交通科学与工程版,2006,30(1):1742177.[3]Takeuchi,Ikkyu Kazumi,Nakayama,et al.VFS onVFS:A flexible usage of file systems on UNIX[J].Electron and Commun in Japan,Part III:Fundam Electron Science,2006,89(9):22233.[4]吴 娴.嵌入式Linux文件系统的设计和实现[J].计算机工程与应用,2005(5):1112112.Tailoring uClinux File System for Embedded SystemsHe Keyou Zhou Caizhen(School of Computer Science and Technology,WUT,Wuhan430063)AbstractAiming at the challenge of limited resources of embedded devices,the techniques of tailoring the uClinux file system for embedded systems are discussed.Based on analyzing the VFS file system and system calls used in uClinux,the paper presents the simplification of the key system data structure,a finding process of detailed system calls function set,and a fine grained tailoring strategy.The experiments show that it reduces the required storing space significantly when applying the proposed tailoring techniques.The effectiveness of the proposed tailoring techniques is verified.Key words:VFS;tailor;fine grain;uClinux(上接第640页)Development of Hydraulic Crane′s Safety Monitoring SystemZhu Yu1) Xu Shunlong1) Liu Shaohui1) Mo Shanfeng1) Hu Fucai2)(Marine Engineering College,Jimei University,Xiamen361021)1)(School of Energy and Power Engineering,WUT,Wuhan430063)2)AbstractFor the2ton3m hydraulic crane in the lab of marine engineering college of Jimei university,the safety monitoring hardware system is build up,which consists of pressure sensor on boom cylinder, boom luffing angle encoder,boom slewing limit switches,hook overhauled limit switch,boom luffing limit switch,multi function data acquisition board and industrial computer etc..Based on Visual Basic software,a set of crane’s condition monitoring and alarming system is programmed,the software interface is friendly and convenient.A real time monitoring and displaying for parameters of the crane,such as lifting load,working radius,and maximum lifting capacity at the radius etc.are realized.Alarm will be actuated or operation will be cutoff according to dangerous grades.Key words:crane;condition monitoring;safety system。