数控旋风铣

旋风铣定义

旋风铣定义旋风铣就是安装在普通车床上的高速切削动力头, 用装在高速旋转刀盘上的硬质合金成型刀,从工件上铣削出螺纹的螺纹加工方法。

因其銑削速度高(速度达到400m/min)加工效率快。

并采用压缩空气进行排屑冷却。

加工过程中切削飞溅如旋风而得名—旋风铣。

旋风铣可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小。

表面粗糙度能达到Ra0.8μm。

车床主轴转速慢,所以机床运动精度高、动态稳定性好,是一种先进的螺纹加工方法。

旋风铣的切削形式分为:(1)内切式(2)外切式旋风铣的切削方法分为:(1)顺铣法(2)逆铣法旋风铣加工过程旋风铣与车床配套后在加工过程中需要完成五个加工运动:(1)刀盘带动硬质合金成型刀高速旋转(主运动)(2)车床主轴带动工件慢速旋转(辅助运动)(3)旋风铣根据工件螺距或导程沿工件轴向运动(进给运动)(4)旋风铣在车床中拖板带动下进行径向运动(切削运动)(5)旋风铣在一定角度范围内还有螺旋升角调整的自由度。

XW350型号:XW350转速:800RMP、1200RMP、加工范围:外螺纹∮6-350mm铣头重量:220kg功率:4.KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C630、CW6163 或以上各种车床XW-60型号:XW-60转速:800RMP、1200RMP、2400RMP加工范围:外螺纹∮6-60mm铣头重量:115kg功率:1.5KW通用刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150或C620XW60-III内外一体机型号:XW60-III内外一体机转速:普通1200加工范围:外螺纹∮6-60内螺纹∮26-0400铣头重量:140kg功率:1.5KW通用刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150、C620或40以上各种车床万能型旋风铣(选型)万能型旋风铣:切削形式:外切式螺旋升角:左右45°精度0。

2″装刀数量:4把型号:XW-200型配套机床C620、C6140或同等数控车床型号:XW-300型配套机床C6150或同等数控车床型号:XW-350型配套机床C630、CW6163或同等数控车床机夹刀具数控旋风铣车间一角XKW-60高效数控旋风铣型号:XKW-60内外一体机转速:普通1200RMP、或伺服电机可调转速加工范围:外螺纹∮6-60mm内螺纹∮26-400mm铣头重量:120kg功率:1.5KW刀盘:4刀位可安装焊接、或6刀位机夹刀具配套:40或40以上数控车床安装上旋风铣和刀排可以装夹一次完成工件外圆及螺纹的加工XW-150型型号:XW-150转速:1200RMP、2400RMP 加工范围:外螺纹∮6-150mm铣头重量:160kg功率:3KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C630、CW6163XW-70型型号:XW-70转速:800RMP、1200RMP、2400RMP加工范围:外螺纹∮6-70mm铣头重量:110kg功率:1.5KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150、C620或40以上各种车床XW70-III型内外螺一体机型号:XW70-III转速:800RMP、1200RMP、2400RMP加工范围:外螺纹∮6-70mm内螺纹∮26-400铣头重量:135kg功率:1.5KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150、C620或40以上各种车床XW-100型XW-185型旋风铣型号:XW-185转速:800RMP、1200RMP、加工范围:外螺纹∮6-185mm铣头重量:400kg功率:3.KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C6180、或以上各种车床各种机夹刀片螺纹精密分头器点击详细参数型号:适合各种车床加工范围:可分头2、3的倍数,特殊头数可设计对各种头数螺纹进行精密快速分头螺旋升角的调整。

大型内螺纹的旋风铣削加工

大型内螺纹的旋风铣削加工1 前言传统的螺纹加工主要采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣等方法。

随着数控加工技术的发展,尤其是三轴联动数控加工技术的出现,使更先进的螺纹加工方式—螺纹的数控铣削得以实现。

螺纹铣削加工主要采用数控撞、铣类机床或加工中心。

对于小直径内螺纹(≤20mm)常用攻丝、套扣等方法来加工;对于材质硬度高、孔数较多的大型精密非标准内螺纹的加工,用这些传统的加工方法则比较困难。

英格索尔的NC-120内螺纹旋风铣削加工方法,则很好地解决了用传统方法难以加工的大型精密内螺纹的加工问题。

它可严格控制中径公差、减小或消除刀具切削时对牙型的干涉,大大提高了被加工螺纹的精度,并且加工效率高。

本文主要介绍旋风铣削的加工工艺方法和编程。

2 加工原理和加工工艺方法加工原理和轨迹在数控镗铣类机床上加工大型内螺纹,可采用旋风铣削,其加工原理为:高速旋转的成形铣刀,其刀尖回转圆始终与内螺纹外径处于内接状态,与此同时,刀具绕工件孔轴线作螺旋运动,此时60°成形刀把与刀尖干涉的金属切除,在工件孔壁上就切出螺纹槽。

螺旋运动由数控机床的螺旋插补功能来实现。

为防止加工到孔底部时,切屑与刀具的干扰阻挤和加工部位被切屑遮盖,旋风铣削均采用从孔底向外加工的走刀方向。

图1 铣削内螺纹刀具刀具和附具在内螺纹的旋风铣削时是借用NC-120装置上的刀片、刀盘和刀杆,其机构如图1所示。

并设计制造了一根专用接杆,前面连接NC-120刀杆和刀盘,后面的锥柄与机床主轴连接(图1)。

该刀片是可转位、不重磨硬质合金刀片,其尺寸和角度精度较高,可装于铣刀盘,同时装4~6把刀片,组成多刃铣刀盘。

通过刀盘尾部的定心柱和螺纹与刀杆联结,又通过刀杆尾部的短锥、键和螺钉,紧固在可装入锥孔的专用刀杆上。

该刀具有同时参与切削的刀片多、精度高、耐磨性能好等优点。

由于刀具直接连接主轴,在选择刀盘时,主要是考虑加工螺距的大小和螺孔的深浅,螺孔直径不是考虑的主要因素。

螺纹旋风铣

Topic al Review

CNC 螺纹旋风硬铣削

———高效绿色制造技术

黄祖尧

11 螺纹旋风铣削的原理

机床厂还专门生产了一批旋风铣床 , 原机械工业部

螺纹的旋风铣削是用安装在刀盘上的多把成形 北京机床研究所下属精密机床零件厂 , 在精密丝杠

刀 , 借助于刀盘旋转中心与工件中心的偏心量 e 来 生产线上就采用大连厂的旋风铣床对精密丝杠进行

MASCHIN ENBAU 公司 、Linsinger 公司等 。海外 的是我国 20 世纪 70~80 年代的水平 , 因此 , 引进

一些滚珠丝杠生产企业例如日本的 NS K , 台湾的 软件技术是十分必要的 。

HIWIN , 德 国 的 Rexrot h 、SHU TON , 美 国 的

在 CNC 旋风铣中 , 刀具材料和刀具的制造 、

4m) 和 CNC 内旋风铣 , 用于淬火前的软铣 。

S50C (J IS 标准) , 类似我国的 50~55 H 可控淬透

CNC 旋风铣床不但生产效率高 , 而且由于它不 性钢 。而 我 国 目 前 大 量 使 用 GCr15 、GCr15SiMn

使用难于处理的切削液 , 呈 “逗号”状的切屑易于 轴承钢 。我们要立项研究既能满足 CNC 旋风铣削

回收 , 对生产工厂的环境的污染大大低于一般铣削 工艺的要求 , 又能满足滚珠丝杠副使用性能要求的

和螺纹磨削 , 是值得推广的高效绿色制造技术。新 新钢种 。

一代的 CNC 旋风铣具有旋铣 、圆周铣 、车 、磨 、抛

作为一种技术附加值高的高效专用装备 , 其售

光等多种功能 。国外在机械制造的许多领域都采用 价是十分昂贵的 , 10 多年前的价格约为 40 万马克

一种蜗杆通用数控旋风铣削的R参数程序

内赋 值 , 整 数 值 时 可 去 除 小 数 点 , 号 可 以省 去 。 如 取 正 果 使 用 指 数 表 示 法 可 以 在 - 1 ~1 更 大 范 围 - / 0。 0” 内 赋 值 , 在 NC 程 序 中 可 以 写 成 如 RO= 1 8 E ( . 5 X8 即

制 电 机 转 速 。 动 力 头 刀 盘 上 安 装 有 一 把 或 多 把 成 形 刀

含 义 蜗 杆 头 数 蜗 杆 中 径 铣 削 层 数 向 铣 刀 安 全距 离

蜗 杆底 径 蜗 杆导 程

一i 左 旋 ;+1右 旋 : :

R3 蜗 杆 轴 向模 数 R 0 5 :全 部 铣 削 ;l~R 1铣 削 对 应 头 号 R 7

内 部 计 算 。 对 于 此 台专 用 机 床 来 说 , 统 提 供 的 标 准 而 系 加 工 循 环 程 序 用 户 根 本 用 不 到 ,所 以 可 自由使 用 这 些

R参数 。 1 t参 数 可 在 ±0 0 0 0 0 l~9 9 9 . 0 0 9 9 9 9 9数 值 范 围

1 蜗 杆 数 控 旋 风 铣床

目前 许 多 生 产 蜗 轮 蜗 杆 减 速 器 的 企 业 将 车 床 或 铲 齿 车 床 进 行 数 控 化 改 造 , 满 足 蜗 杆 的 毛 坯 加 工 。 过 以 通 对 原 有 大 拖 板 的 纵 向 移 动 、中 拖 板 的 横 向 移 动 以 及 主 轴 的 旋 转 进 行 改 造 , 别 用 3个 交 流 伺 服 电 机 控 制 , 分 系 统 中 定 义 为 Z 轴 、 轴 和 C 轴 。X 轴 控 制 进 刀 深 度 , X z 轴 和 C 轴 插 补 运 动 形 成 蜗 杆 的 螺 旋 线 。将 原 有 刀 架 拆 除 , 成 旋 风 铣 削 动 力 头 ( 旋 风 或 外 旋 风 ) 动 力 头 电 换 内 , 机 由 变 频 器 控 制 , 数 控 系 统 输 出 0~ I V 模 拟 电 压 控 O

数控铣加工中螺旋铣削的运用

数控铣加工中螺旋铣削的运用引言数控铣床是一种利用旋转刀具对工件进行切削加工的机床,它可以进行平面、曲面、轮廓和空间曲面的加工。

而螺旋铣削作为数控铣加工中常用的一种切削方式,具有高效、精密、稳定的加工特点。

本文将介绍数控铣加工中螺旋铣削的运用,从原理、工艺、工件加工效果等方面进行分析和介绍,希望能够为相关领域的工程技术人员提供一些参考和借鉴价值。

一、螺旋铣削的原理螺旋铣削是一种切削方式,它的原理是利用刀具在轴向上的旋转运动,结合工件在刀具前进方向上的进给运动,使得工件表面上的金属材料被逐渐切削掉。

螺旋铣削的刀具与工件之间的相对运动过程是一个连续的螺旋线状轨迹,因此称之为螺旋铣削。

在数控铣床上,螺旋铣削是通过数控系统精确控制刀具的进给和转速,实现刀具与工件之间的相对运动。

二、螺旋铣削的工艺特点1.高效性:螺旋铣削与传统的直线铣削相比,具有更高的进给速度和切削速度,使得加工效率更高。

2.精密性:螺旋铣削可以保证工件表面的加工精度和表面质量,适用于对工件要求较高的加工情况。

3.稳定性:螺旋铣削的切削过程相对稳定,有利于减小加工过程中的振动和刀具磨损,提高加工稳定性和刀具寿命。

三、数控铣加工中螺旋铣削的应用1.加工材料广泛:螺旋铣削适用于钢、铸铁、铝合金、不锈钢等各种金属材料的加工。

2.适用工件类型多样:螺旋铣削可以用于加工平面、曲面、孔洞、螺纹等各种类型的工件。

3.适用于数控铣床:螺旋铣削是数控铣床上常用的一种切削方式,可以通过数控程序实现高精度、高效率的加工。

四、数控铣加工中螺旋铣削的工艺优化1.合理选择刀具形状:根据工件形状和加工要求,选择合适的刀具形状和刀具材料,以提高加工效率和加工质量。

2.优化切削参数:包括切削速度、进给速度、切削深度等参数的选择,使得切削过程更加稳定和高效。

3.采用合理的冷却润滑方式:在螺旋铣削过程中,采用适当的冷却润滑方式,可以有效降低切削温度,延长刀具寿命。

4.加工路径的优化:通过数控系统优化加工路径,可以减少不必要的切削次数和切削轨迹,提高加工效率。

旋风硬铣削在滚珠丝杠加工中的应用

提 高 , 位 时间 内材料 切除 率增加 , 削加 工 时间减 单 切

少, 加工 效率 大幅度 提 高 , 工成 本 降低 ; )在 高速 加 2

3 0刀 盘 纵 向进 给 一 个 导程 T, 而铣 出螺 纹 。刀 6。 从

盘上 有 多把成 形 刀具 , 只 能依 次 由一 把 刀 参 加切 但

求, 也就 是质 量高 、 交货 期短 以及 高 品质 的服务 及优

零件 的内应力 和 热 变 形 , 高 加 工 精 度 。 由于 不 用 提

切 削液 , 采用 压缩 空气 强冷 , 是一种 高 效绿 色加 工 它

方法 。众 所周 知 , 螺纹磨 削 污染 是很 严重 的 , 仅 能 不

耗大 、 效率 低 、 备 投 入 高 , 且 关 键 是 产 生 的 油雾 设 而 对人 体 的伤 害极大 , 以旋 风 硬 铣 削 实 现 了 真 正 意 所

义上 的绿 色加 工 。

惠 的价格 等等 。汉 江机 床有 限公 司充 分利用 现 有 的 资源, 以铣代磨 在 普 通 机床 上 研 制 开 发 出 了旋 风 硬

铣 削机床 。继 而又 开 发 出了数 控螺 纹 旋 风 铣 床 , 填 补 了 国内的空 白。

2 螺 纹 旋 风 铣 削 的原 理

App ia i n o hil nd M iln o e s o he Ba lS r w a f c u e lc to fW rwi li g Pr c s n t l c e M nu a t r

( l n a t n t u e Rol g P rsisi t ,Ha j n c ieTo lC .L d i t ni g Mahn o o t .,Ha z o g7 3 0 ,Chn ) a nh n 20 3 ia

大型、重载、精密滚珠丝杠副设计及硬旋铣加工装备关键技术(续)

工 ,存在加工效率低 、成本高、污染大等缺陷 。高速切 削淬 硬钢时 ,要求 比切削率高 ,因此切削温度也很高 , 导致 刀具容易发生塑性变形 。根据工件材料与 刀具材料

合理 匹配 的原则 ,高速硬切 削要 求刀具材料应有较高的

用于螺纹 硬旋铣 。大型螺 纹高速硬 铣削 不仅是高 速切 削,还是干式重载切 削,都需要通过理论分析和大量切 削试验进行切削机理和工艺基础的研究 。 丝杠的旋 风铣 削是一种 渐进式 切 向断续 切 削 ,现 代旋风铣削技术通过采用先进的刀片材料 、精密 刀具和 刀盘制造技 术可 以实现丝杠的精密硬铣削 ,采用P N CB

作为一 种先进 的机械 加工 方法 ,硬旋铣 必须解 决 从原材料到产 品性能的一系列性能评价与控制的基础性 问题 。主要研 究旋铣 前坯料 的性能调 控 、硬旋铣切 削 性 、硬加工 中细观力学行为评价 、组织性能演变以及对 产品的疲劳性能影响规律等 方面 的基础问题。

滚珠 丝杠 (0~6 HRC)采用的 淬硬钢是典 型的 6 4 高硬度 、高 强度 的结 构材料 ,采用旋 铣方 式进行精 加

大 载 精 滚 丝 副 计 型 重 密 珠 杠 设 及 硬 铣 工 备 键 术 () 旋 加 装 关 技 续

南京理工大学 ( 江苏 20 9 ) 冯虎田 10 4

四 大型螺纹高效、精密数控旋风铣削 加工装备关键技术

1大型螺纹绿色高效切 削机理 .

围绕加 工机理 与特性研 究 ,拟 解决 的关键科 学 问 题 包括 :大型精密螺纹绿 色高效硬旋铣切 屑形成和表面 形貌的形成机理、大 型螺纹高速硬铣削过程 动力学特性 与模型、大型螺纹高速硬铣 削工艺基础研究。高速旋风 硬铣削是解决这类螺纹 的高效加工的有效途径 ,但其切

德国旋风铣数控系统改造

1 项 目概 述

德国旋风铣 是德 国 L it i 基 于多年 的螺 纹加 e s rz 工 经验 ,生产 出技 术领先 、高 效率 、高精 度 、易于 使 用的型号为 P M0 02 1 0 W 9 ..5 0的旋风机床 。 因 为环 境 和 技 术 等 原 因 一 直 多 年 没 有 投 入 使 用 ,德 国旋风铣 已经无法 开机 运行 。特别 是数 控系 统 、NC系统等硬件 问题较 | ,关键是缺乏 “ 人 软件” , 包 括 NC参数 、P LC程序 、机床设定 数据等 ,这台 设 备在 公司 实施项 目管理 的 2 0 0 3年,被 作为 招标 项 目,但 是 当年经 过几 位工程 师 的努力 ,还是 因为 “ … ‘ ”两 个 方面 的 原 因 而搁浅 。 硬 软 恢 复运 行德 国旋 风铣 ,其 高效率 的加 工将对 公

B 方 案

备 ( 括工 装 、刀具 , 工艺 程 序 ) 包 。

20 0 4年 6月 ,公司决定再 次启动该项 目。项 目 组对 德 国旋 风 铣 提 出 以下 的 改造 技术 要 求 : 1 加工 零件 名称 :转 向螺 杆 . 2 .加工零件号 :3 0 s 一0 8 4l 3, 3 加工节拍 :2 n . mi /件 ( 含辅 助时 ) 4 精度 :精度 达到 现生 产热 前粗磨 工序 精度 . 要 求 , 即代替 旋 风铣 ( 围产 )和 粗磨 两道 工 序 对 设 备功 能 要 求

一

个全 数 字控 制系 统 ,用 于各 种 复杂 零 件 的加工 , 德 国旋 风 铣原 设备 有 7个 伺 服轴 加 一个 主轴 ,

并具有 优 于其 它 系统 的 动态 品质 和控 制精 度 。 主轴 同时 c轴 旋转定位系统 ,故可采用具有 最多 l 0

旋风铣一到其他螺纹加工方法请走开

机械加工中,用来加工螺纹的方法有很多种,例如车削、铣削、攻丝等。

其中,旋风铣因在加工效率、加工精度、加工成本、表面粗糙度及自动化程度上具有较大的优势,而成为一种很好的选择,广泛适用于接骨螺钉、螺纹、丝杠、蜗杆、螺杆类零件的加工。

让我们看看这种方法是怎样发挥作用的。

什么是旋风铣:旋风铣是将硬质合金成型刀具安装在刀盘,通过刀盘带动刀具高速旋转,在工件内侧或外侧表面铣削出螺纹的螺纹加工方法。

这种方法的加工速度很高,可以达到每分钟400米,是传统车削加工的几倍甚至是十几倍,因而得到了人们的青睐。

在加工过程中,高速旋转的刀具使切削屑四处飞溅,就如同是被旋风卷起一样,因而这种方法被以旋风铣命名。

旋风铣可以用于干切削、重载切削、超高速切削和难加工材料的切削,其能耗较小,精度较高,表面粗糙度也非常理想。

而且采用这种加工方式,机床主轴的转速并不高,因此机床运动的精度和动态稳定性都很好。

在所有螺纹加工方法中,旋风铣是最先进的一种。

旋风铣的运动形式:旋风铣在加工过程中需要完成五个加工运动:其主运动是硬质合金成型刀具在刀盘带动下做高速旋转;辅助运动是工件在机床主轴带动下做慢速旋转;进给运动是棒材工件在走心机带动下所做沿轴向的运动,这一运动速度大小要根据工件螺距或导程来确定;切削运动是旋风铣沿工件径向的运动;旋转运动是旋风铣在一定角度范围内进行的,具有一自由度的螺旋升角调整运动。

旋风铣加工螺纹的主要优势:首先是加工效率高,每分钟400米的加工速度是传统车削加工速度的几倍甚至是十几倍。

其次是加工精度高,由于采用旋风铣,加工出的产品是一刀成形的,偏心切削不需要退刀,故而拥有很高的精度。

第三是加工成本低,旋风铣设备以走心机加为主体,加装旋风铣动力刀座而构成,无需对机床结构进行改动,且螺旋升角可以调节,安装非常方便,而且不需要购买成套专用设备,这在成本上无疑可以节省一笔开支。

第四是表面粗糙度低,可以达到Ra0.8微米,加工精度比传统加工方法提高了两个等级。

旋风硬铣削在滚珠丝杠加工中的应用

1螺纹旋风铣削 的原理 .

螺 纹旋 风 铣 削是 _ 安 装 在 刀盘 上 的 多 把 成 形 刀 旰 J

图

2

具 体 的 工 艺 路 线 :淬 硬 一硬 旋 铣 一按 要 求 再 加

工 。要 做出适应千变万化 的用户要求 ,还得要进行 多道

具 ,借 助丁 刀盘旋 转 中心 工件 中心 的偏 移量 P来构

成渐进 式的高 速切削 ( 图1 见 )。刀盘的旋 转轴线相 对

工 序的加 工才能运用 ,这样造 成了加工零件产生 r 极大 的加 j 应 力 ,从而 易使零 件产 生变 形 ,很难 保证 高精 二

度。

干工 件 的轴线 倾斜 一个 螺旋 升 角 ,加 工时 ,工件 以 低速旋转 ,刀盘与T件同向高速旋转 ,工件每转30 ,刀 6。

盘纵 r 进给一个导 程7,从而铣 出螺纹 。刀盘上有 多把 口 J 1

( )汉江 机 床 有 限公 司 数控 螺 纹 旋风 铣 床 的特 2 点 旋 风铣 削是用安装在 _盘 上的多把成形 刀具 ,借助 J ]

成形 7具 ,但 只能 依次 由~ 把 刀具 参加 切 削 。切 削余 丁 ・

量 每把 刀具 合理 分配 ,切 屑厚 度 的渐进 式变 化使 切 削 力减 小 , 偏心 量 e使 尚未进 人切 削 区的 刀具有 充

于 刀盘旋 转中心与工件旋转 中心的偏心量来完成渐进式 高速铣 Ng 螺纹 的方法 ,比传统 加工效率提 高5 l , 倍以上

争磊

籼 工— — —

技术交流 l c iIx a 死 h c c n h g E

■■● ■●■■■■■■■■ ●●■■_ I

( 见图3 )。切屑长而薄,可带走大部分的热量 , 旋转

旋风铣原理

旋风铣原理旋风铣是一种常见的加工设备,它利用高速旋转的刀具对工件进行切削加工。

在旋风铣的工作过程中,刀具以高速旋转,同时产生强大的离心力,将工件上的材料切削下来,从而实现对工件的加工目的。

那么,旋风铣的原理是什么呢?首先,我们来介绍一下旋风铣的结构。

旋风铣通常由主轴、刀具、进给系统、刀具变位系统、主机床和控制系统等部分组成。

其中,主轴是旋风铣的核心部件,它通过电机驱动实现高速旋转。

刀具则安装在主轴上,通过主轴的旋转来实现对工件的切削。

进给系统用于控制刀具在工件表面的运动轨迹,刀具变位系统则用于调整刀具的位置和角度,以适应不同的加工需求。

主机床则是旋风铣的支撑结构,用于固定主轴和工件,确保加工精度。

控制系统则用于对旋风铣的各项参数进行监控和调节。

在旋风铣工作时,主轴以高速旋转,刀具在进给系统的控制下,沿着工件表面进行切削运动。

刀具在切削过程中产生的离心力使得刀具对工件表面产生切削作用,将工件上的材料切削下来。

同时,刀具的旋转也使得切削过程中产生的切屑得以及时排出,确保切削过程的顺利进行。

刀具变位系统的作用是调整刀具的位置和角度,以适应不同的加工需求,确保切削加工的准确性和精度。

旋风铣的切削原理主要包括拉切削和压切削两种方式。

拉切削是指刀具在切削过程中,沿着工件表面的切削方向与刀具旋转方向相同,切削力的方向与刀具刃口的法线方向相同。

而压切削则是指刀具在切削过程中,沿着工件表面的切削方向与刀具旋转方向相反,切削力的方向与刀具刃口的法线方向相反。

通过合理的刀具选择和加工参数设置,可以实现不同的切削方式,以适应不同的加工需求。

总的来说,旋风铣的原理是利用高速旋转的刀具对工件进行切削加工,通过合理的切削方式和加工参数设置,实现对工件的精确加工。

旋风铣在机械加工领域有着广泛的应用,可以用于对各种金属和非金属材料进行加工,是现代制造业中不可或缺的重要设备之一。

数控旋风铣床安全操作及保养规程

数控旋风铣床安全操作及保养规程前言数控旋风铣床是一种高精度机床,广泛应用于机械零部件加工等领域,在提高生产效率的同时,也伴随着一定的安全风险。

正确的安全操作和保养规程可以确保数控旋风铣床的正常运行,并保障操作人员的安全。

本文将介绍数控旋风铣床的安全操作和保养规程。

安全操作规程1. 熟悉机床结构及控制面板在操作数控旋风铣床前,首先要熟悉机床的结构和控制面板的功能。

数控旋风铣床通常由床身、夹具、切削刀具、主轴、伺服马达、控制系统、操作面板等部分组成。

不同的数控旋风铣床结构和控制系统有所不同,需要根据厂家提供的说明书和培训课程进行学习和熟悉。

2. 穿戴防护装备操作数控旋风铣床时应穿戴适当的工作服、安全鞋、手套、护目镜、口罩等防护装备。

特别是加工时可能产生的切削粉尘和噪音,需要特别注意呼吸道健康和听力保护。

3. 正确操作机床数控旋风铣床有一定的自动化程度,但还是需要操作人员的正确操作。

在操作机床前,应检查机床各部分的保护罩是否齐全,切削刀具是否固定牢固,切削液是否充足等。

在操作过程中,应按照程序要求进行操作,不得随意操作或停止程序。

切勿利用手部或其他物品触碰机床运动部分。

4. 注意人身安全在数控旋风铣床的运作过程中,需要注意防止人身触碰与危险的零部件和运动部分。

切勿弯腰或伸手到夹具和机床的运动部分附近。

5. 接地保护数控旋风铣床应接受接地保护,以确保使用安全。

同时,机床应安装过载保护开关,防止电机过载。

6. 安全开关机床应具备紧急停机控制器等安全设备,以防止突发状况的发生。

操作人员应当按需使用该设备。

7. 控制面板操作数控旋风铣床的操作面板具有一定的复杂性,需要根据程序的要求进行相应的操作。

在操作前,应确保控制面板处于关闭状态,不得直接启动机床和控制面板。

在操作过程中,需要时刻关注控制面板显示的状态,以及是否有异常或故障提示。

保养规程1. 保持清洁数控旋风铣床需要经常清洁,以确保其正常的工作。

常见的清洁方式包括空气吹除、软毛刷、吸尘器等。

数控旋风铣专机的维护保养有哪些要点?

数控旋风铣专机的维护保养有哪些要点?数控旋风铣专机作为现代制造业中的紧要加工设备,其性能和精度直接关系到生产效率和产品质量。

为了确保数控旋风铣专机的长期稳定运行,定期维护保养是不行少的环节。

一、日常维护保养1.清洁工作:定期清理机床表面,包含工作台、导轨、丝杆等部位,防止灰尘和油污积聚,影响设备的正常运行。

清洁刀具和刀具库,确保刀具的锋利度和准确性,避开因刀具污染导致的加工误差。

2.紧固检查:定期检查各紧固件是否松动,如有松动应及时紧固,确保机床的稳定性。

特别关注主轴、刀架和工作台等关键部位的紧固情况。

3.润滑系统:依照厂家介绍的润滑周期和润滑油种类,定期给机床的各个滑动和转动部件添加润滑油,保持良好的润滑状态,减少磨损。

定期清洗或更换滤油器,确保润滑系统的清洁。

4.电气系统检查:定期检查电气线路、接头和插头,确保电气系统的安全和稳定。

检查电气箱内的元件是否有损坏或老化现象,如有问题应及时更换。

二、定期维护保养1.防备性维护:依据设备的使用情况和厂家的维护建议,订立防备性维护计划,定期对机床进行全面检查和维护。

2.精度检测:定期对机床的精度进行检测,包含定位精度、重复定位精度等,确保机床的加工精度符合要求。

3.软件更新:定期检查数控系统的软件版本,及时更新到新版本,以获得更好的性能和更高的稳定性。

4.备件管理:建立完善的备件管理制度,确保常用备件的充分供应,以便于在显现故障时能够快速更换。

三、应急维护保养1.故障诊断:一旦发生故障,应立刻停机,并依据故障现象进行初步推断。

利用数控系统的诊断功能,查找故障原因,并依据故障代码进行相应的处理。

2.故障处理:对于简单的故障,可以依据经验和手册引导进行现场修复。

对于多而杂的故障,应及时联系厂家的技术支持或专业维护和修理人员进行处理。

3.故障记录:对每次故障的发生时间、故障现象、处理过程和结果进行认真记录。

分析故障原因,总结经验教训,为今后的维护保养供应参考。

手把手教你,如何将数控车床改装成新型旋风切削复合机床

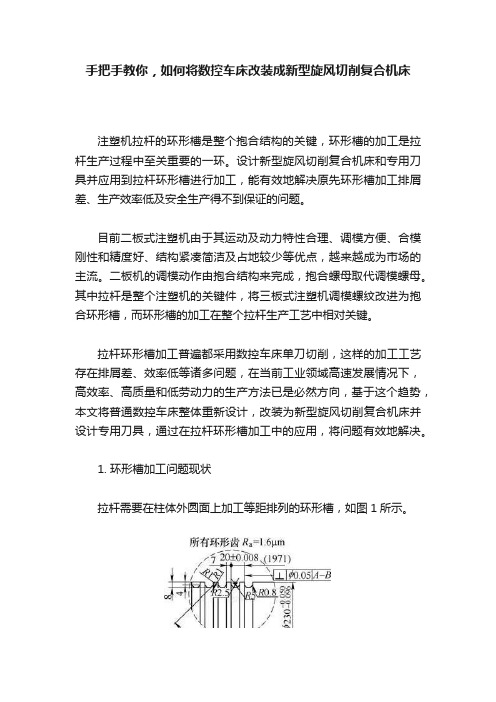

手把手教你,如何将数控车床改装成新型旋风切削复合机床注塑机拉杆的环形槽是整个抱合结构的关键,环形槽的加工是拉杆生产过程中至关重要的一环。

设计新型旋风切削复合机床和专用刀具并应用到拉杆环形槽进行加工,能有效地解决原先环形槽加工排屑差、生产效率低及安全生产得不到保证的问题。

目前二板式注塑机由于其运动及动力特性合理、调模方便、合模刚性和精度好、结构紧凑简洁及占地较少等优点,越来越成为市场的主流。

二板机的调模动作由抱合结构来完成,抱合螺母取代调模螺母。

其中拉杆是整个注塑机的关键件,将三板式注塑机调模螺纹改进为抱合环形槽,而环形槽的加工在整个拉杆生产工艺中相对关键。

拉杆环形槽加工普遍都采用数控车床单刀切削,这样的加工工艺存在排屑差、效率低等诸多问题,在当前工业领域高速发展情况下,高效率、高质量和低劳动力的生产方法已是必然方向,基于这个趋势,本文将普通数控车床整体重新设计,改装为新型旋风切削复合机床并设计专用刀具,通过在拉杆环形槽加工中的应用,将问题有效地解决。

1. 环形槽加工问题现状拉杆需要在柱体外圆面上加工等距排列的环形槽,如图1所示。

图1 拉杆外圆加工环形槽单刀切削即将工件装夹至普通数控车床,采用普通槽刀在数控车床上进行数控插补进给切削。

在实际生产过程中,径向粗车时导致无法断屑,一次进给,整个过程形成连续不断的长条铁屑。

为防止铁屑缠绕工件、缠绕损坏刀具以及乱甩伤人,需配辅助人员持长铁钩进行拉丝,为安全生产埋下了隐患;刀杆压刀片长时间在槽刀排屑槽产生的连续铁屑作用下,厚度变薄强度下降,导致刀杆寿命大幅度降低;槽刀产生的铁屑遮盖于槽刀上方,造成冷却液无法充分进入到切削点,切削温度高导致刀具磨损加快,同时使加工精度降低,已加工表面产生残余应力。

2. 整体设备改装设计要点对环形槽加工问题现状进行分析,设计新的加工方式替换原来的单刀切削。

通过资料比对,选择旋风铣铣削环形槽有下列优点:高速切削加工时,形成安全性好的C形短切屑,带走大量的切削热量,保证刀具寿命,减少传给工件的热量有助于降低零件热变形。

旋风铣蜗杆齿节拍计算

旋风铣蜗杆齿节拍计算摘要:一、旋风铣蜗杆齿概述二、旋风铣蜗杆齿的计算方法1.公式推导2.参数计算3.实例分析三、计算过程中的注意事项四、旋风铣蜗杆齿的应用领域五、总结正文:【一、旋风铣蜗杆齿概述】旋风铣蜗杆齿是一种广泛应用于机械加工领域的齿轮结构,具有高效、高刚性、高承载能力等特点。

其主要特点是齿形为蜗杆齿,能够在较小的空间内实现大传动比,因此被广泛应用于各类传动装置。

【二、旋风铣蜗杆齿的计算方法】【1.公式推导】旋风铣蜗杆齿的计算方法主要包括以下几个方面:齿轮参数计算、齿轮尺寸计算、传动比计算等。

其中,齿轮参数计算是基础,主要包括模数、压力角、齿高、齿宽等。

【2.参数计算】(1)模数:根据传动比和齿轮大小选取合适的模数,模数越大,传动比越大,但齿轮尺寸也越大。

(2)压力角:根据齿轮材料和应用场景选择合适的压力角,压力角越大,齿轮承载能力越高。

(3)齿高和齿宽:根据齿轮的负载能力和安装空间选取合适的齿高和齿宽。

【3.实例分析】以下以一个具体实例进行分析:假设我们需要设计一款旋风铣蜗杆齿,传动比为10,齿轮材料为45#钢,工作环境为轻载,请根据上述公式进行计算。

【三、计算过程中的注意事项】在计算过程中,需要注意以下几点:1.根据实际应用场景选择合适的齿轮材料,不同材料具有不同的力学性能和耐磨性。

2.确保计算过程中的参数合理,避免因参数选取不当导致的计算结果失真。

3.考虑齿轮的制造和安装误差,适当调整齿轮参数,以提高传动稳定性。

【四、旋风铣蜗杆齿的应用领域】旋风铣蜗杆齿广泛应用于各类传动装置,如减速器、变速器、蜗轮蜗杆传动等。

其优势在于能够在较小的空间内实现大传动比,具有较高的传动效率和承载能力。

【五、总结】旋风铣蜗杆齿的计算方法是机械设计领域的重要内容。

通过对旋风铣蜗杆齿的计算,可以为工程师提供设计依据,指导实际生产。

在计算过程中,需要注意合理选取参数,确保计算结果的准确性。

数控旋风铣

数控旋风铣“数控旋风铣“这个词对于机械行业的很多人来说的是很陌生的,在国内做数控旋风铣的企业也就寥寥无几,常州腾创机械厂就是其中一家做数控旋风铣的。

其实,20世纪60年代,数控旋风铣的研发在国外已经很火了。

在1958年,我国也开始研发数控旋风铣机床,并且取得了很大的成功.据资料记载:在1940年代末,美国开始研究数控机床,1951年,美国麻省理工学院(mit)伺服机构实验室成功研制出第一台数控铣床,并于1957年投入使用。

这是制造技术发展过程中的一个重大突破,标志着制造领域中数控加工时代的开始。

数控加工是现代制造技术的基础,这一发明对于制造行业而言,具有划时代的意义和深远的影响。

世界上主要工业发达国家都十分重视数控加工技术的研究和发展.我国于1958年开始研制数控机床,成功试制出配有子管数控系统的数控机床,1965年开始批量生产配有晶体管数控系统的三坐标数控铣床.经过几十年的发展,目前的数控机床已实现了计算机控制并在工业界得到广泛应用,在模具制造行业的应用尤为普及。

针对车削、铣削、磨削、钻削和刨削等金属切削加工工艺及电加工、激光加工等特种加工工艺的需求,开发了各种门类的数控加工机床.数控机床种类繁多,一般将数控机床分为16大类:1数控车床(含有铣削功能的车削中心)2数控铣床(含铣削中心)3数控铿床4以铣程削为主的加工中心.5数控磨床(含磨削中心)6数控钻床(含钻削中心)7数控拉床8数控刨床9数控切断机床10数控齿轮加工机床11数控激光加工机床12数控电火花线切割机床13数控电火花成型机床(含电加工中心)14数控板村成型加工机床15数控管料成型加工机床16其他数控机床模具制造常用的数控加工机床有:数控铣床、数控电火花成型机床、数控电火花线切割机床、数控磨床及数控车床。

数控机床通常由控制系统、伺服系统、检测系统、机械传动系统及其他辅助系统组成。

控制系统用于数控机床的运算、管理和控制,通过输入介质得到数据,对这些数据进行解释和运算并对机床产生作用;伺服系统根据控制系统的指令驱动机床,使刀具和零件执行数控代码规定的运动检测系统则是用来检测机床执行件(工作台、转台、滑板等)的位移和速度变化量,并将检测结果反馈到输入端,与输入指令进行比较,根据其差别调整机床运动;机床传动系统是由进给伺服驱动元件至机床执行件之间的机械进给传动装置;辅助系统种类繁多,如:固定循环(能进行各种多次重复加工)、自动换刀(可交换指定刀具)、传动间隙补偿偿机械传动系统产生的间隙误差)等等.在数控加工中,数控铣削加工最为复杂,需解决的问题也最多。

旋风式外铣削头设计论文

中文摘要本次毕业设计的题目是旋风式外铣削头设计。

设计的铣刀主要用于螺杆外螺纹的铣削。

目前对螺杆常用的加工方法主要采用车削和磨削。

车削加工精度差,磨削加工虽然加工精度较高,但对于大导程或长度较长的螺杆来说,由于磨削被加工面是砂轮旋转轴线相对螺杆轴线偏转相应的螺旋角,螺杆达到一定的长度,砂轮接杆就会碰到被加工工件。

因此,螺杆的可加工长度受螺杆螺旋升角的限制,同样即使螺旋升角不大,当螺杆长度达到一定值时,对其的磨削加工也无法完成。

显然,用传统的加工方法显然会比较困难。

所以我们采用旋风铣削的加工方法。

旋风铣削的加工方法则很好地解决了用传统加工方法难以加工的螺杆问题,它可以消除刀具切削对螺槽外形的影响,大大提高被加工螺杆的精度,并且加工效率高。

随着旋风铣削机床在机械制造业中的成功应用和推广,德国Leistrite公司近年来又推出了高速硬体内螺纹旋风铣削机床,一改传统的加工原理,刀杆不用偏转,而是与螺母轴线平行,且使成形刀切削面与螺纹的法向截面重合,铣削出的螺纹滚道截型与成形刀具的截型一致。

为了提高数控加工的效率,目前国外许多飞机厂和发动机厂已采用高速切削加工来制造航空零部件。

我们所指高速加工是高速主轴、高速进给和先进的控制软件。

目前,国外在高速切削加工方面除了进行工艺研究外,还着重开展了研制、发展和提供能够适应于高速切削加工用的高质量、高性能、高可靠性的加工设备和装置。

与高速切削加工设备和装置相关的新技术包括:机床结构改进、主轴结构改进、坐标轴驱动技术、导轨设计、刀具材料研究、刀具夹持装置、冷却处理技术、精密位置测量技术、排屑技术以及能适应于高速切削加工设备控制的CNC控制系统及软件等。

因此我们设计铣削刀具十分必要。

关键词:旋风铣削、螺杆The Graduation is outside the cam tornado the shaping lathe design. This topic main processing object for plastic transportation screw rod.At present mainly uses the turning and the grinding to the screw rod commonly used processing method. The lathe work precision is bad, although the abrasive machining the working accuracy is high, but regarding led greatly or the length long screw rod, because the grinding by the machined surface was the grinding wheel centerline relative screw rod spool thread deflection corresponding angle of spiral, the screw rod will achieve certain length, the grinding wheel link will bump into is processed the work piece. Therefore, the screw rod may process the length the screw rod lead angle limit, even if similarly the lead angle is not big, when the screw rod length achieves certain value, is also unable to its abrasive machining to complete.Obviously, will be quite obviously difficult with the traditional processing method. Therefore we use the tornado milling the processing method. Outside the tornado the milling processing method well has solved the screw rod problem which processes with difficulty with the tradition processing method, it may eliminate the cutting tool cutting to the spiral flute contour influence, enhances greatly is processed screw rod's precision, and the processing efficiency is high.Applies along with the tornado milling engine bed's in machine-building industry success and promotes, German Leistrite Corporation has promoted in recent years the high speed hardware box thread tornado milling engine bed, as soon as changes traditional the processing principle, the cutter bar does not use the deflection, but with nut spool thread parallel, and causes the forming tool cutting face and the thread normal section superposition, the milling leaves the thread roller conveyer truncation is consistent with formed cutter's truncation. In order to improve the efficiency of CNC machining,At present, many foreign aircraft engine factory plant and high-speed machining has been used to make aviation parts and components. Aluminum alloy parts, such as long, thin web parts, molds, titanium parts. We are referring to high-speed processing of high-speed spindle, high speed feed and advanced control software. At present, foreign high-speed machining in addition to the technology aspects of study, High-speed cutting and processing equipment and installations related to new technologies include: improvements in machine tool structures, spindle structure improvements axis drive technology, guide the design, tool material, tool clamping devices, cooling technology, precision position measurement technology, Chip technology and to adapt to high-speed cutting CNC-controlled processing equipment control system and software. Therefore, we designed milling cutter is necessary.Keywords:tornado milling、screw rod中文摘要 (Ⅰ)Abstract (Ⅱ)第一章绪论 (1)1.1 本课题分析 (1)1.2 旋风铣削的原理 (2)1.3 旋风铣削国内外状况 (4)第二章油马达驱动铣削头总体设计 (5)2.1 旋风铣工件成型原理 (5)2.2 方案一内旋风铣 (6)2.3 方案二外旋风铣 (7)2.4 最终方案 (8)第三章设计与计算 (8)3.1 结构设计 (8)3.2 旋风铣削运动的矢量建模 (16)3.3 液压系统的设计 (20)结论 (26)致谢 (27)参考文献 (28)第一章绪论1.1 本课题分析Moineau泵自1931年发明以来,广泛地应用于石油化工和机械工业等领域。

旋风铣原理

旋风铣原理

旋风铣是一种高速旋转的气流通过喷嘴,将物料喷向中心,使其在高速旋转的离心力和气流作用下,完成破碎、分级和分选的过程。

它的原理是利用气流的离心力和惯性力把物料分离,使较轻的物料被离心力抛向较外层,而较重的物料被惯性力压向中心。

旋风铣主要由喷嘴、旋风筒和分级器等组成。

喷嘴将气流喷入旋风筒中,并在筒内形成高速旋转的气流。

物料通过进料口进入旋风筒,随着气流旋转,物料被分成重、轻两部分,重物料被离心力压向中心,轻物料则被气流抛向筒壁,最终分别经过排料口排出。

旋风铣具有结构简单、工作稳定、处理能力大、粉尘污染小等优点,因此被广泛应用于物料的破碎、分级、分选等工艺过程中。

例如在水泥、陶瓷、建材、化工、制药等行业中,旋风铣被广泛应用于干磨、干燥、分级等工艺过程中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控旋风铣

“数控旋风铣“这个词对于机械行业的很多人来说的是很陌生的,在国内做数控旋风铣的企业也就寥寥无几,常州腾创机械厂就是其中一家做数控旋风铣的。

其实,20世纪60年代,数控旋风铣的研发在国外已经很火了。

在1958年,我国也开始研发数控旋风铣机床,并且取得了很大的成功。

据资料记载:

在1940年代末,美国开始研究数控机床,1951年,美国麻省理工学院(mit)伺服机构实验室成功研制出第一台数控铣床,并于1957年投入使用。

这是制造技术发展过程中的一个重大突破,标志着制造领域中数控加工时代的开始。

数控加工是现代制造技术的基础,这一发明对于制造行业而言,具有划时代的意义和深远的影响。

世界上主要工业发达国家都十分重视数控加工技术的研究和发展。

我国于1958年开始研制数控机床,成功试制出配有子管数控系统的数控机床,1965年开始批量生产配有晶体管数控系统的三坐标数控铣床。

经过几十年的发展,目前的数控机床已实现了计算机控制并在工业界得到广泛应用,在模具制造行业的应用尤为普及。

针对车削、铣削、磨削、钻削和刨削等金属切削加工工艺及电加工、激光加工等特种加工工艺的需求,开发了各种门类的数控加工机床。

数控机床种类繁多,一般将数控机床分为16大类:

1数控车床(含有铣削功能的车削中心) 2数控铣床(含铣削中心)

3数控铿床

4以铣程削为主的加工中心.

5数控磨床(含磨削中心)

6数控钻床(含钻削中心)

7数控拉床

8数控刨床

9数控切断机床

10数控齿轮加工机床

11数控激光加工机床

12数控电火花线切割机床

13数控电火花成型机床(含电加工中心)

14数控板村成型加工机床

15数控管料成型加工机床

16其他数控机床

模具制造常用的数控加工机床有:数控铣床、数控电火花成型机床、数控电火花线切割机床、数控磨床及数控车床。

数控机床通常由控制系统、伺服系统、检测系统、机械传动系统及其他辅助系统组成。

控制系统用于数控机床的运算、管理和控制,通过输入介质得到数据,对这些数据进行解释和运算并对机床产生作用;

伺服系统根据控制系统的指令驱动机床,使刀具和零件执行数控代码规定的

运动

检测系统则是用来检测机床执行件(工作台、转台、滑板等)的位移和速度变化量,并将检测结果反馈到输入端,与输入指令进行比较,根据其差别调整机床运动;

机床传动系统是由进给伺服驱动元件至机床执行件之间的机械进给传动装置;

辅助系统种类繁多,如:固定循环(能进行各种多次重复加工)、自动换刀(可交换指定刀具)、传动间隙补偿偿机械传动系统产生的间隙误差)等等。

在数控加工中,数控铣削加工最为复杂,需解决的问题也最多。

除数控铣削加工之外的数控线切割、数控电火花成型、数控车削、数控磨削等的数控编程各有其特点,本书将重点介绍对数控加工程序编制具有指导意义的数控铣削加工的数控编程。