立式涡壳离心泵技术改造

多级高压离心泵减级施工方案

**公司**公司多级高压离心泵减级改造施工方案**有限公司**年*月目录1概况 (2)1.1前言 (2)1.2编制依据 (2)1.3工作目标 (2)1.4施工组织管理机构设置 (2)2工程量 (3)3改造方法 (3)4高压离心泵参数 (3)5施工准备 (4)5.1施工工具 (4)5.2测量量具 (4)5.3常用材料 (4)6施工步骤 (5)6.1拆卸前准备 (5)6.2整体拆除吊装与运输 (5)6.3解体与清洗 (6)6.4、检查与回装 (6)6.5、吊装运输与安装 (8)6.6、试车与验收 (8)7质量保证 (9)8施工安全、环保注意事项 (9)1概况1.1前言根据公司实际情况,对多级高压注水离心泵进行减级改造工作由我单位外总承包。

为了确保按时完成该工作,同时保证维修设备时所采用配件的质量,保证设备的完好率及运转周期,制定此施工组织设计。

1.2编制依据⑴相关设备说明书。

⑵石油化工设备维护检修规程——通用设备。

1.3工作目标⑴设备完好率>98% ;⑵设备事故0 。

1.4施工组织管理机构设置1.4.1项目组织管理机构图为确保本工程的质量、进度、效率以及业主的要求得以实现,组织成立本工程项目经理部,对本工程施工进行全方位、全过程的指导和监控。

1.4.2施工组织管理机构配备及主要职责和岗位分工序号部门主要职责负责人1 项目经理全面负责履行合同规定的全部责任和权益;负责全面工作的安排,工作结果对公司负责;对工程总进度、工程质量、安全、文明施工负责2 项目负责人协助项目经理领导完成施工任务;开展在施工过程中与业主的协调工作。

3 技术员文件、资料、图样、标准、规范的管理。

编制施工组织设计和施工方案。

主持施工计划的编制和统计报表工作。

施工现场的技术服务。

施工全过程的技术管理。

整理移交全部竣工资料。

4 安全员执行当地政府的安全行政法规、法令和制度以及作业区的安全、防火、保卫和环境管理规章制度。

负责施工安全管理和安全技术。

降低离心泵轴承运行温度的实践

对应部位轴承及油池温度 的变化规律见 图 3 一

图 5 。

6 试 验数 据 分 析

比较 两次试 验测得 温度数 据表 可知 : () 对泵 的两种 结构 ,泵运 转 大 约 7 钟左 1 O分

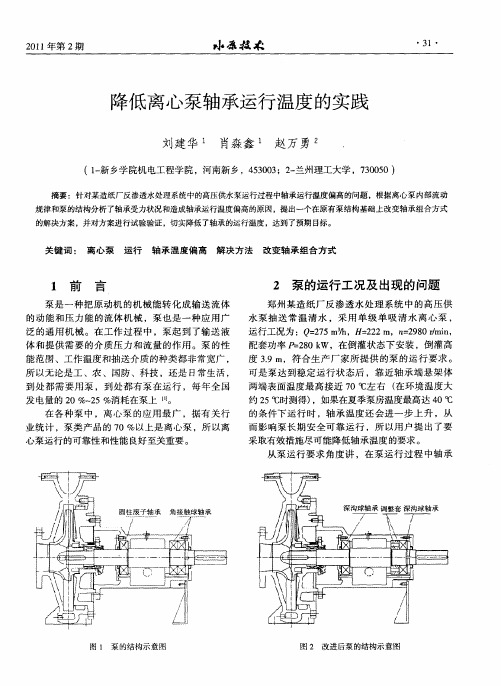

Hale Waihona Puke 3 泵 的原 有 结构 泵 的原 有 结 构 如 图 1 示 ,泵 总 体 结 构 为单 所

的两 端 固定 的组 合 方 式 嘲,泵 运 行 中存 在 的轴 向 力 由调 整套 、轴 承端 盖 和 悬 架 体 承受 ,具 体 结 构

如 图 2所示 。

级单吸悬臂式 卧式 清水离心泵 ;泵体为双涡壳型 式 ,叶 轮 为离 心式 叶轮 ,其 上具 有 前 后 口环 和平 衡 孑 结 构 ,轴 承配 置 方 式 为 叶轮 侧 为 单列 短 圆柱 L

l 5

,

,

r

— 一

l . 94 2 . 34 2 - 62 2 . 78

3 . 02 3 l 14

/

/

0 1 2 3 4 5 6 7 8 9 10 10 运行时间( ) 0 0 0 O O o O O 0 0 1 分

7 0 8 0

4 6 4 . 64

间 的延 续温 度保 持不 变 。 ()泵 运 行 过程 两 部 位处 的轴 承 温度 不 一致 。 2 对 于原 结 构 ,轴 伸 端 轴 承高 出 叶 轮端 轴 承 6℃左 右 ;而 对 于 新 结 构 ,则 轴 伸 端 轴 承 仅 高 出叶 轮 端 轴 承 2℃左右 。

o一试验一所测得 的温度值 △一 实验二所测得 的温度值

离心式水泵出力不足的分析和处理措施

离心式水泵出力不足的分析和处理措施摘要:我厂汽水系统动力源多为离心式泵,应用范围非常广泛,例如闭式水泵、开式水泵、前置泵、凝结水泵、给水泵等等,离心式泵的稳定运行是机组安全的保证。

离心式泵出力不足将造成非常大的影响,甚至造成机组跳机的情况,因此对于离心泵出力的了解非常必要。

关键词:离心式泵出力不足原因和措施0引言在离心泵的理论知识基础上,结合我厂实际生产中出现过的事故案例,对离心泵出力不足做多方面做分析和处理措施。

从而实现快速消缺,保证机组安全,节约介质资源,增加效益。

1离心泵出力离心泵的工作原理是利用旋转叶轮带动流体一起旋转,借助离心力的作用,使流体的压力能和动能得到增加,流体沿轴向进入叶轮转90°后沿径向流出。

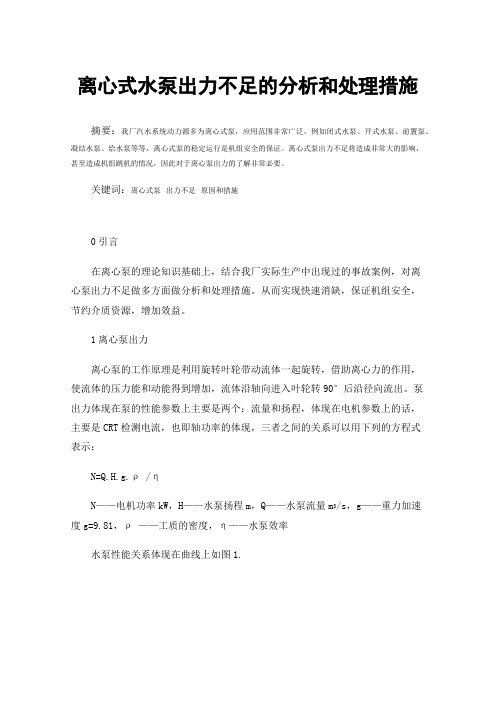

泵出力体现在泵的性能参数上主要是两个:流量和扬程,体现在电机参数上的话,主要是CRT检测电流,也即轴功率的体现,三者之间的关系可以用下列的方程式表示:N=Q.H.g.ρ /ηN——电机功率kW,H——水泵扬程m,Q——水泵流量m3/s,g——重力加速度g=9.81,ρ ——工质的密度,η——水泵效率水泵性能关系体现在曲线上如图1.图1水泵性能曲线的三种形状曲线a,当流量变动较小时,扬程变化较大,这类泵适用于扬程变化大而流量变化小的场合。

曲线b,当流量变化很大时,扬程变化很小,这类泵适用于流量变化大而扬程变化小的场合,如锅炉给水泵。

曲线c有驼峰,扬程随流量的变化先增加后减小,曲线上的k点对应扬程的最大值,k点左边为不稳定工况区,这类泵运行稳定性不好,已经很少使用。

2离心泵出力不足的原因和处理措施造成离心泵出力不足的原因原因有很多,一般可概括为泵汽蚀引起和泵本体故障引起。

2.1介质温度升高或泵进口压力降低,造成泵的汽蚀水泵汽蚀会造成泵性能下降,导致扬程下降,效率也相应降低,如图2比转速n s=70时,单级离心泵发生汽蚀的性能曲线。

所以,为避免泵汽蚀,泵进口介质必须满足一定的压力,且温度不能太高,须得满足水泵汽蚀余量才行。

图示说明关于离心泵的自吸

图示说明:关于离心泵的自吸(泊头市晟华泵业)最近有客户在咨询一个问题:离心泵都没有自吸能力。

自吸离心泵是如何实现自吸的?下面就这个问题分别说明:一、离心泵的原理离心泵(泊头晟华泵业RY系列和IS系列)是利用叶轮旋转而使水发生离心运动来工作的。

水泵在启动前,必须使泵壳和吸水管内充满水,然后启动电机,使泵轴带动叶轮和水做高速旋转运动,水发生离心运动,被甩向叶轮外缘,经蜗形泵壳的流道流入水泵的压水管路。

二、普通离心泵和自吸离心泵的工作原理1、普通离心泵(泊头晟华泵业IS系列和RY系列)的工作原理是:水泵启动前先在泵壳内灌满水(或泵壳内自身存有水)。

启动后叶轮高速旋转使叶轮槽道中的水流向涡壳,这时入口形成真空,使进水逆止门打开,吸入管内的空气进入泵内,并经叶轮槽道到达外缘。

普通离心泵:普通离心泵在灌水后进行运转,吸入腔的空间很小,而且进口距离地面较底,存储水的能力有限,一旦泵停止运转,泵腔体内的水很快就顺管道流走。

当再次启动泵的时候,无法实现自吸,任需要灌水。

泊头市晟华泵业,普通离心泵的产品主要为:SH-IS卧式离心泵和SH-RY 热油泵系列。

2、自吸式离心泵(泊头晟华泵业CYZ系列和CLZ系列):首先自吸离心泵的基本工作原理与普通离心泵相通。

区别在于:自吸离心泵在灌水后进行运转,吸入腔的空间很大,而且进口距离泵底面较高,存储水的能力很好。

一旦泵停止运转,泵腔体内的水会存储在泵腔内,不会顺管道流走。

当再次启动泵的时候,无需要灌水,可以直接运转,实现自吸。

泊头市晟华泵业,自吸离心泵的产品主要为:CWZ卧式自吸收离心泵(离心油泵)和CWZ系列和CLZ系列自吸船用离心泵系列。

三、通常普通离心泵如何实现自吸收1、增加管路底阀。

2、泵进口增加一个储水罐。

这两种方法的目的都是为了增加:储水功能。

四、图示说明泵的自吸能力关于离心泵的自吸,卧式和立式的原理相通。

用卧式离心泵做以下说明:图一为普通离心泵:普通离心泵在灌水后进行运转,吸入腔的空间很小,而且进口距离地面较底,存储水的能力有限,一旦泵停止运转,泵腔体内的水很快就顺管道流走。

火力发电厂循环水泵的选型与运行

火力发电厂循环水泵的选型与运行摘要:近年来新建百万级燃煤电厂越来越多,在国家节能减排的大背景下,高位收水自然通风冷却塔(以下简称高位塔)以其显著的节能降噪优势越来越受到燃煤电厂的青睐,得以广泛应用。

文章通过对某火电工程循环水泵选型方案(立式斜流泵、立式蜗壳泵、卧式中开泵)进行经济、技术比较,给出配置高位收水冷却塔火电厂循环水泵泵型推荐方案。

关键词:火电机组;循环水泵;选型与运行前言配置高位收水自然通风冷却塔火电机组,其出塔水压较常规塔要高14m左右,这造成配套的循环水泵与常规塔循环水泵在选型及其泵房设计上有许多不同之处。

1循环水泵选型的基本原则和要求(1)当汽轮机以额定工况运行时,应满足对凝汽器乏汽的冷却循环要求,并保证循环水泵尽量在设计工况点附近运行。

(2)所选水泵的Q—H曲线要平缓,保证水泵在流量变化较大时,仍然有足够大的出力。

(3)流量和扬程要留有一定的富裕量,不能过大或者过小:富裕量过大会造成水泵实际运行时工况点偏离最佳工况点,水泵的效率低下;富裕量过小满足不了出力的要求。

(4)选择耐磨高效、吸上能力强、抗汽蚀性能好、适用范围广的水泵,应注意防止汽蚀发生。

从样本上查出标准条件下的允许吸上真空高度或临界汽蚀余量,验算其几何安装高度。

通常状况下,在一个大修期内,水泵的磨损扬程可能下降2%~5%,故扬程可留有2%~5%的余量,但是所留余量不得超过10%。

要考虑装置的布置、地形条件、水位条件、运转条件、经济方案比较等多方面因素。

(5)选择水泵时,既要考虑其经济性和安全性,又要考虑运行维护的方便性,要便于运行调度、维修和管理。

表1 水泵分类表2配置高位塔火电厂循环水泵泵型分析从叶轮的型式上来分,水泵可分为离心泵、混流泵(斜流泵)、轴流泵。

为保证水泵高效稳定运行,对水泵的选型一般是按泵比转数进行选择,低比转数泵适合于高扬程小流量工况,高比转数泵适合于低扬程大流量工况。

离心泵适合的比转数ns一般在30~300,混流泵在300~500,轴流泵在500~1000,对百万机组火电厂湿冷系统,一般循泵比转数多在300以上,采用混流/斜流叶轮居多。

多级离心泵型式及原理介绍

蜗壳式多级泵主要零件

密封环的主要作用是保护泵体、泵盖、叶轮,减小级间泄漏、高 压区向低压区的泄漏,形成液膜,起径向支撑作用

蜗壳式多级泵主要零件

轴套、衬套的联合主要作用是保护泵体、泵盖、轴、机封,减小 高压区向低压区的泄漏,形成液膜,起径向支撑作用

蜗壳式多级泵主要零件

节流环的主要作 用是节流,提高 机封冷却液的冲 洗、冷却效果

双层壳体泵

适用范围:吸入范围 DS=8~500mm,Q=1~35m3/s,H=1000~3000m.转速 2950~8000/min.

特点:泵体是双层结构,在内外壳体的空间充满保持压出压力的 高压水。这样,内壳体仅受外压,在流体压力作用下泵体结合密 封 性很好。外壳体承受等于压出压力的内压,而且,因为是单纯 的圆筒形,设计、制造、检修都很方便。

多级泵原理

有压的液体再沿级间出 水流道进入下一级叶轮 进口,第二级叶轮继续 对液体做功,再次增加 液体的压能,如此反复, 直至末级叶轮,最后经 压出室排出泵外。流量 不变,扬程叠加。

多级离心泵的典型结构

1、蜗壳式多级泵(卧式) 2、节段式多级泵(立式、卧式) 3、筒式(双壳体、卧式)

蜗壳式多级泵

节段式多级离心泵

适用范围:吸入范围 DS=100~350MM,Q=5~350m3/h,H=10~3500 m.

特点:结构简单,制造方便.

用途:锅炉给水、自来水、工业用水、农用灌溉、消防 水、矿山排水。

结构:这种泵在所需级数叶轮、中段(导叶)的两端 装吸入段及排出段,然后把这些零件用穿杠把紧。泵 的两端装轴承,轴向力用叶轮上的平衡孔、平衡鼓、 平衡盘以及对称布置叶轮等方法平衡。采用平衡盘结 构一般不装止推轴承,扬程小于700m的泵可采用平 衡孔或者背叶片平衡轴向力。液体中含杂质或频繁起 动的场合可采用对称布置叶轮平衡轴向力方法,除此 之外,广泛采用平衡盘或平衡鼓结构。

离心泵蜗壳内部流动诱导噪声的数值计算

a T

—

—了 一。 P 0

— iOx ’ O x i i

,

、

,

式 中 : =p ,一P T uM +6 [ P —P )一c , ( , 0 2 0 ] 为 p Lg ti 应 力 张量 ; 为 K o e k r ihhl l rn c e 函数 ; 流 体 p为 密度 的变化昔. 当流场 中存在 固定 硬边界 时 , 采用 自

( 2 0 0 6) BK 0 9 0

作 者简 介 : 寿 』 (9 3 ) 男 ,E 金 L 人 , 究 员 , 士 生 导 师 (hu i u .d n , 要 从 事 流 体 机 械 及J 程 研 究 袁 上 16 一 , 海 J 研 J 博 so qy j eu c ) 主 @ s 司乔 瑞 (9 6 ) 男 , 南 开 上 人 , 士 研 究 牛 ( ii ri 13 CI) 主要 从 事 泵 内部 流 动 诱 导 噪 声研 究 18 一 , 河 寸 硕 s a u@ 6 .O1 , qo T

( ee rh C ne I li a hn D E gn miga d T c n lg , i gu U i r t ,Z e j n , in s 10 3 hn ) R s ac e t o F ud M c ie , n ie n n e h o } J n s nv s y h n i g J g u2 2 1 ,C ia r o a ei a a

关

; 运行 时产生 的空 化 、 同流 、 流 等 现象 也 会 脱

一 螽 一 ’c+ 毒 ) J 卜

P =

产 生强烈 的噪声 ; 源 主要 分 布 在结 构 与 流体 相 声

互 作用 的部位 , 如蜗壳 和 叶片表 面 。. 蜗壳 是普 通 离 心泵能 量转换 过 程 中重 要 的 过 流部 件 , 叶轮 出 受

一般离心泵检修工艺及质量标准

整理ppt

3

二、离心泵的检修

泵盖、泵体、托架的检修

a) 先将泵盖、泵体、托架外表面油污清理干净后,再将泵 盖、泵体内壁的水垢刮削干净,然后检查,并用手锤轻 敲听其声响,鉴定有无裂纹。如有裂纹,就必须找出始 终点,进行补焊或更换。若磨损严重就应更换。

b) 泵盖、泵体、托架接合面,并检查止口间隙是否合适。

c) 轴承部位及油室用煤油进行清洗,棉布檫净。检查轴承 外壳是否有磨损痕迹。检查测量密封环处的磨损程度和 尺寸,若超过标准,则应更换和修补。

整理ppt

4

叶轮检修

a) 清洗叶轮水通道表面至无污垢和铁锈,再检查其有无裂纹 。

b) 叶轮如磨损、 腐蚀严重就应更换。

c) 检查测量叶轮与轴的配合情况,叶轮与轴的配合不应松动 ;叶轮对轴的偏斜程度,用千分表检查不应超过0.2mm 。叶轮入口外圆晃动度不应超过0.05 mm 。若超过标准 则应重新调整或更换。

整理ppt

9

ቤተ መጻሕፍቲ ባይዱ

四、离心泵的技术要求与质量标准

1 泵的全部零件应完整无损,所有结合面没有泄漏现象。转 动灵活,无卡涩现象。机械密封应无泄漏。

2 联轴器找正,两对轮同心偏差不大于0.05mm,端面平行 偏差不大于0.04mm.。端面间隙2-3mm.。

3 泵运转时振动值符合标准要求:3000r/min的不超过 0.05mm;1500r/min的不超过0.08mm。

d) 叶轮键槽若有轻微磨损,可用锉刀修平,如磨损严重,则 可在叶轮转过60度位置另开键槽,并堵旧键槽或更换新 叶轮。

整理ppt

5

主轴、 轴套的检修:

a) 主轴、 轴套应打磨干净,使之露出金属光泽。

b) 检查轴套的晃动度,轴套的晃动度不超过0.05mm。若超过标准则 进行更换或用车床找好中心,对晃动度不合格的部位进行车削 。轴套磨损达2mm时应更换新轴套。

离心泵蜗壳设计任务说明书.

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊安徽工业大学毕业设计(论文)任务书课题名称基于Pro/E的离心泵涡道三维建模学院机械工程学院专业班级机118班姓名刘良涛学号 119054487毕业设计(论文)的主要内容及要求:1.中英文献检索与综述,涉及离心泵及蜗壳的相关文献;2.参照离心泵蜗壳等的涉及方案计算蜗壳梯形断面的相关数据,并绘制出蜗壳的平面图;3.利用Pro/E软件绘制得到蜗壳的三维模型;4.为了便于设计,本次设计的离心泵为低比转速类型;5.说明书30-40页、不少于15000字、5000字的英文文献翻译、300字中英文摘要。

设计图纸折合A0图纸3张(含一张手绘A0)。

指导教师签字:填写说明:"任务书"封面请用鼠标点中各栏目横线后将信息填入,字体设定为楷体-GB2312、四号字;在填写毕业设计(论文)内容时字体设定为楷体-GB2312、小四号字。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要分析了目前离心泵蜗壳在三维模型设计中存在的问题,采用Pro/E 零件模块和曲面造型模块的三维造型功能和实体转换特征,采用了离心泵蜗壳实体模型构造和研究的方法,为离心蜗壳的三维模型设计与生成准确的工程图之间提供了一种新思路。

通过对离心泵蜗壳流道八个过水断面几何形状分析,建立了各过水断面几何尺寸的数学模型,采用计算机辅助设计,从而设计出优秀的泵蜗壳水力模型,提高了泵的效率指标,为泵蜗壳八个过水断面的设计提供了理论依据。

然后利用Pro/E的草绘截面和边界混合生成蜗壳的三维形状。

生成的Pro/E 参数化图形直观、简洁、形象,便于修改设计和对产品进行系列化设计。

为采用有限元分析方法和流体动力学分析方法进一步研究离心泵蜗壳提供了实体模型.关键词:离心泵蜗壳;边界混合;三维建模; Pro/E┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊AbstractThe main problems in three-dimensional modeling design for spiral casing of centrifugal pump were analyzed ,and the design and study method for spiral casing modeling were discussed.Adopting parts module ,curve structure module and transform design deriving engineering drawings were solved.Through the volute of a centrifugal pump flow analysis of eight cross section geometry, establishing the mathematical model of the cross section geometry, computer-aided design and design excellent hydraulic model pump volute, improves the efficiency of pump indicator for pump volute eight cross section provides a theoretical basis for the design. Then use Pro/E volute of the sketched section and boundary blend to generate three dimensional shapes.The parameterized drawings derived by Pro/E are easily to be modified for series designs,which offfers a new feasible modeling design.Method for spiral casing .An entity model for futher study with finite-element and hydro-dynamic methods is avaiable.Key words: centrifugal pump volute; joint border; three-dimensional modeling ; Pro/E┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录1绪论 ----------------------------------------------------------------- 11.1研究背景-------------------------------------------------------- 11.2研究目的-------------------------------------------------------- 11.3研究意义-------------------------------------------------------- 11.4国内外研究现状-------------------------------------------------- 11.5研究内容-------------------------------------------------------- 22 离心泵概述----------------------------------------------------------- 32.1离心泵的工作原理------------------------------------------------ 32.2 离心泵的主要部件 ----------------------------------------------- 32.2.1 吸水室---------------------------------------------------- 42.2.2 叶轮------------------------------------------------------ 42.2.3 压水室---------------------------------------------------- 42.2.4结构部件 -------------------------------------------------- 42.3离心泵的应用---------------------------------------------------- 52.3.1给水排水及农业工程 ---------------------------------------- 52.3.2工业工程 -------------------------------------------------- 52.3.3航空航天和航海工程 ---------------------------------------- 62.3.4 能源工程-------------------------------------------------- 62.3.5车辆系统用离心泵 ------------------------------------------ 73 离心泵设计参数------------------------------------------------------- 83.1流量q ---------------------------------------------------------- 83.2扬程H ---------------------------------------------------------- 83.3转速n ---------------------------------------------------------- 84 压水室的水力设计----------------------------------------------------- 94.1压水室的作用---------------------------------------------------- 94.2螺旋形压水室---------------------------------------------------- 94.2.1压水室的工作原理 ----------------------------------------- 104.2.2涡室的主要结构参数及设计(速度系数法) ------------------- 11 5螺旋形涡室的绘图步骤 ------------------------------------------------ 17 6 离心泵蜗壳水力设计-------------------------------------------------- 206.1 设计实例1 ----------------------------------------------------- 206.1.1比转数的计算 --------------------------------------------- 206.1.2叶轮出口宽度 --------------------------------------------- 206.1.3叶轮外径 ------------------------------------------------- 206.1.4基圆D3--------------------------------------------------- 206.1.5涡室入口宽度3b ------------------------------------------- 20┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊6.1.6涡室隔舌安放角θ ----------------------------------------- 206.1.7涡室断面面积的确定 --------------------------------------- 206.1.8涡室扩散管的设计 ----------------------------------------- 216.1.9八个断面的相关数据 --------------------------------------- 226.1.10基于Pro/E的离心泵蜗壳三维建模过程 ---------------------- 236.2设计实例2 ----------------------------------------------------- 286.2.1比转数的计算 --------------------------------------------- 286.2.2叶轮出口宽度 --------------------------------------------- 286.2.3叶轮外径 ------------------------------------------------- 296.2.4基圆D3--------------------------------------------------- 296.2.5涡室入口宽度3b ------------------------------------------- 296.2.6涡室隔舌安放角θ ----------------------------------------- 296.2.7涡室断面面积的确定 --------------------------------------- 296.2.8涡室扩散管的设计 ----------------------------------------- 306.2.9八个断面的相关数据 --------------------------------------- 306.2.10基于Pro/E的离心泵蜗壳三维建模过程 ---------------------- 32 7总结与展望 ---------------------------------------------------------- 34 致谢---------------------------------------------------------------- 36 参考文献-------------------------------------------------------------- 37┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊1 绪论1.1研究背景离心泵是一种用量最大的水泵,在给水排水及农业工程、固体颗粒液体输送工程、石油及化学工业、航空航天和航海工程、能源工程和车辆工程等国民经济各个部门都有广泛的应用。

从展品看泵的发展趋势和技术水平

2 )叶轮后面 加耐磨 、耐高温 陶瓷滑动轴承 ,通过 轴承 的介质经轴 中 L L q 回流。 3 )叶轮后盖 板设背叶 片 ,在和 背叶片配合 的壳体

上设排污槽 。 4 )在轴承后面 ,加散热片和风扇 。

位。

般采用金属缠绕垫片 。

3 )内泵叶轮 多为对 称布 置 ,轴 向力 自动平衡 ; 首 级叶轮可做成双吸 ,提高抗汽蚀性能 。 4 )内泵 ( 泵芯 )有 涡壳式轴 向剖分和 节段式径 向

剖分两种。 涡壳式水平剖分的特点 : 1 )性能 曲线 平坦 ,高效范围宽 ,但铸造难度大。

在泵体上的轴 向过渡流道通到对称叶轮的下级进 口;而 径向剖 分的多级 泵一 般是 利用外筒和内筒之间的空 间作

为过渡流道 ,如 图3 所示。

五,新型热网泵

上 海凯土 比泵 有 限公 司展 出的新 型热 网泵 ,取消 了原热 水泵密封 腔和轴承腔的冷却 ,简化泵的结构 ,给 使 用带 来很 大方便 ,节约运转费用 。技术特点如下 :

6 )在 中开面 上的泵体 上固定钢板 ,作为 吸水室隔 舌 ,简化了铸造 工艺。

六 结语

泵 是应 用非 常广泛 的通 用机 械 ,可以说 凡 有液体

图3 双涡壳压水室 的径向力分布

流动之处 ,几乎都有泵在工作 。随着科学技 术的发展 , 新领域用泵不断 出现 。从本次展 览可 以看出 :国民经济 部门的重要用泵基本上都能 自行制造 ,制造 质量 有明显 提 高。今后应重点研制以主循环泵为首 的核 电用泵 、以

万家寨引黄大型立式涡壳离心泵参数表

效率

( %)

日立泵制 造 ( 无锡 )有限公 司展 出了万家 寨 引黄

离心泵结构介绍及振动过大解决措施

故障维修—212—离心泵结构介绍及振动过大解决措施王启航(中海石油(中国)有限公司天津分公司,天津 300450)1、离心泵介绍1.1泵的定义及用途泵是输送流体或使流体增压的机械。

它将原动机的机械能或其他外部能量传送给液体,使液体能量增加。

泵主要用来输送水、油、酸碱液、乳化液、悬乳液和液态金属等液体,也可输送液、气混合物及含悬浮固体物的液体。

在海洋石油生产中,泵主要用于原油输送、注水、采油、供水、排污、计量等各工艺过程中。

1.2 离心泵的结构离心泵是一种将机械能主要转变为液体压力能的叶片式水力机械。

离心泵主要由叶轮、泵轴、泵壳等组成。

叶轮上带有若干个叶片,通常为6~12片,大多不超过9片。

叶轮与泵轴固装在一起,动力机通过联轴器带动泵轴旋转,从而带动叶轮一起旋转。

1.2.1 叶轮是离心泵的核心部分,离心泵的叶轮是使液体产生离心力并获得能量的主要部件。

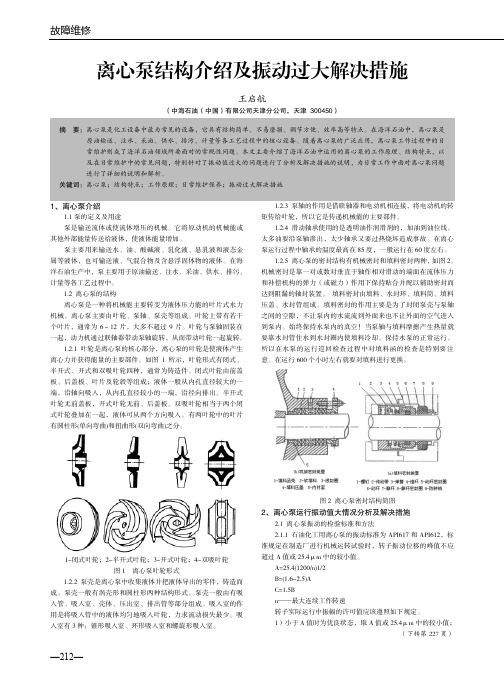

如图1所示,叶轮形式有闭式、半开式、开式和双吸叶轮四种,通常为铸造件。

闭式叶轮由前盖板、后盖板、叶片及轮毂等组成;液体一般从内孔直径较大的一端,沿轴向吸入,从内孔直径较小的一端,沿径向排出。

半开式叶轮无前盖板,开式叶轮无前、后盖板。

双吸叶轮相当于两个闭式叶轮叠加在一起,液体可从两个方向吸入。

有两叶轮中的叶片有圆柱形(单向弯曲)和扭曲形(双向弯曲)之分。

1-闭式叶轮;2-半开式叶轮;3-开式叶轮;4-双吸叶轮图1 离心泵叶轮形式1.2.2 泵壳是离心泵中收集液体并把液体导出的零件,铸造而成。

泵壳一般有涡壳形和圆柱形两种结构形式。

泵壳一般由有吸入管、吸入室、壳体、压出室、排出管等部分组成。

吸入室的作用是将吸入管中的液体均匀地吸入叶轮,力求流动损失最少。

吸入室有3种:锥形吸入室、环形吸入室和螺旋形吸入室。

1.2.3 泵轴的作用是借联轴器和电动机相连接,将电动机的转矩传给叶轮,所以它是传递机械能的主要部件。

1.2.4 滑动轴承使用的是透明油作润滑剂的,加油到油位线。

水泵叶轮流道宽度对离心泵性能的影响分析

- 57 -工 业 技 术增大泵的工作范围一般可通过改变叶轮的几何参数、运动参数等5种方式来实现,而改变叶轮的出口宽度就是其中的一种途径。

由于该工艺要求更换叶轮,没有切割叶轮简单,因此国内泵制造厂并没有普遍使用,尤其是在一系列的泵开发中,也没有使用过。

如果使用切割式叶轮无法达到这种目的,就应该调整叶轮的出口宽度b 以取得生产厂家的最大经济效益[1]。

该文以叶轮出口长度为主要参数,采用CFD 技术对不同的系统内部流场进行了数据测算,并与试验数据加以比较,进一步探讨了不同叶轮出口长度对离心式水泵的影响。

对密闭装置中各重要区域的压力脉动频率特性进行研究,初步发现了密闭系统入口与动静交界面处的压力脉动特征,可为进一步优化密闭系统的机械结构与液压特性、改善其工作稳定性提供重要参考。

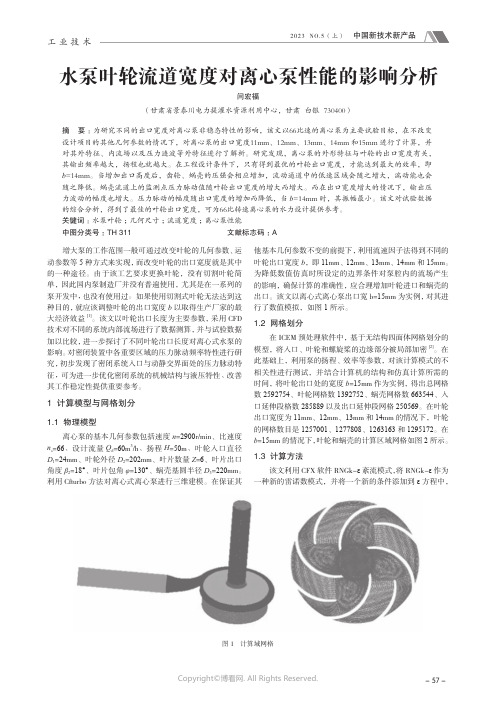

1 计算模型与网格划分1.1 物理模型离心泵的基本几何参数包括速度n =2900r/min 、比速度n s =66、设计流量Q d =60m 3/h 、扬程H =50m 、叶轮入口直径D 1=24mm 、叶轮外径D 2=202mm 、叶片数量Z =6、叶片出口角度β2=18°、叶片包角φ=130°、蜗壳基圆半径D 3=220mm 。

利用Cfturbo 方法对离心式离心泵进行三维建模。

在保证其他基本几何参数不变的前提下,利用流速因子法得到不同的叶轮出口宽度b ,即11mm 、12mm 、13mm 、14mm 和15mm 。

为降低数值仿真时所设定的边界条件对泵腔内的流场产生的影响,确保计算的准确性,应合理增加叶轮进口和蜗壳的出口。

该文以离心式离心泵出口宽b=15mm 为实例,对其进行了数值模拟,如图1所示。

1.2 网格划分在ICEM 预处理软件中,基于无结构四面体网格划分的模型,将入口、叶轮和螺旋桨的边缘部分被局部加密[2]。

在此基础上,利用泵的扬程、效率等参数,对该计算模式的不相关性进行测试,并结合计算机的结构和仿真计算所需的时间,将叶轮出口处的宽度b =15mm 作为实例,得出总网格数2592754、叶轮网格数1392752、蜗壳网格数663544、入口延伸段格数285889以及出口延伸段网格250569。

立式涡壳离心泵技术改造

来冷却汽轮机 中排 出的蒸 汽, 然后进入出水虹 吸 井 再排 出 长江 口。

维普资讯

20 07年第 3 第 1 5卷 O期

流

体

机

械 d—— 进 口测压 点 管道 直径 , m,

d1=1 6m .

4 7

长江水 正常水位 : .m ; +6 0 夏季 最 高 水 位 :

效率低 , 势必 造成 能 源的严 重 浪 费 , 于是对 泵 装 置

f 最 f 最

进行技术改造势在必行。

图 1 循环泵装置示意

2 装 置情 况

该泵通过抽吸长江水 , 将其送入冷凝器管路

某 电厂 4 15 W 机组在 2 世纪 9 X2M 0 0年代安

收稿 日期 : 2 0 —o —2 修稿 日期 :0 7 7 3 07 3 6 2 0 —o —2

1 4m 。 .

Q — 流量 计 的 读 数 , sQ =6 1m / — m/, . 4 s

中图分类号 : T 3 1 H 1 文献标识码 : A

Te h c c n t uc i n o ri a n rf a c nialRe o s r to f Ve tc lCe t iug lPump

K N i ・un Z A i A G Qn q a ,H O Bn g

Ke l S: v l t e ti g l u y WO d o ue c n r u a mp; e o t c in; f c e c ; n ry s vn f p r n r t c s u o e i n y e e g —a ig i

1 前 言

装 的 4台湘 电长沙 水 泵 厂有 限公 司 生产 的 Y4 I J8

立式导叶蜗壳式离心泵反转能量回收特性分析

立式导叶蜗壳式离心泵反转能量回收特性分析李姝静1,2,郭思凡1,2,张方芳1,2,陶㊀然1,2,肖若富1,2(1.中国农业大学水利与土木工程学院,北京100083;2.北京市供水管网系统安全与节能工程技术研究中心,北京100083)[摘㊀要]㊀立式离心泵反转可作能量回收,利用水力机械的可逆性,实现电网的调节和碳排放的降低㊂泵工况与水轮机工况运行存在差异,是反转能量回收需要明确的一点㊂本文旨在模型实验的基础上,引用湍流控制方程,进行以计算流体动力学(CFD)为基础的分析,将泵工况与水轮机工况性能模拟结果㊁过流部件水力损失㊁流动能量损失评估方法进行对比,得到在不同水轮机工况与泵工况下的工作特点规律,以此来讨论立式导叶蜗壳式离心泵反转能量回收的特性,并且评估反转能量回收的可行性㊂结果表明,水轮机工况(反转)的高效区对应流量比泵工况略大㊂泵工况水力损失以叶轮出口和导叶为主,水轮机工况则以叶轮和尾水管为主㊂本研究可对水力机械反转能量回收技术提供进一步科学支持㊂[关键词]㊀离心泵;蓄能泵;能量损失;流动分析[中图分类号]TH311㊀㊀[文献标志码]A㊀㊀[文章编号]1000-3983(2023)06-0021-08Analysis of Reverse Energy Recovery Characteristics of Vertical Guide Vane Volute Centrifugal PumpLI Shujing 1,2,GUO Sifan 1,2,ZHANG Fangfang 1,2,TAO Ran 1,2,XIAO Ruofu 1,2(1.College of Water Resources and Civil Engineering,China Agricultural University,Beijing 100083,China;2.Beijing Engineering Research Center of Safety and Energy Saving Technology for Water Supply Network System,Beijing 100083,China)Abstract :Vertical centrifugal pump inversion can be used for energy recovery,using the reversibility of hydraulic machinery to achieve power grid regulation and reduce carbon emissions.There is a difference between pump and water turbine operating conditions,which is a point that needs to be clarified for reversing energy recovery.Based on the model experiment,this paper uses the governing equation of turbulence to conduct the analysis based on computational fluid dynamics (CFD),and compares the performance simulation results of pump working conditions and water turbine working conditions,the hydraulic loss of the passing parts and the evaluation methods of flow energy loss,so as to obtain the working characteristics and rules under different turbine working conditions and pump working conditions.This paper discusses the characteristics of reverse energy recovery of vertical guide vane volute centrifugal pump and evaluates the feasibility of reverse energy recovery.The results show that the corresponding flow rate in the high efficiency zone of the turbine condition (inversion)is slightly larger than that in the pump condition.The hydraulic loss is mainly to impelleroutlet and guide vane under pump condition,while impeller and tailpipe under turbine condition.This study can provide further scientific support for the energy recovery technology of hydraulicmachinery reversal.Key words :centrifugal pump;storage pump;energy loss;flow analysis基金项目:国家自然科学基金(51909131);流体及动力机械教育部重点实验室开放基金(LTDL-2022009)0㊀前言立式导叶蜗壳式离心泵是大型调水工程当中常用的泵型,兼具大流量㊁高扬程㊁高效率和良好的稳定性[1-2]㊂在 碳达峰㊁碳中和 目标提出的今天,能量回收与储存变得至关重要㊂由于水力机械的运行具有可逆性,利用水力机械反转发电成为能量回收的一种有效方式[3]㊂大型调水工程已经拥有建设完善的上水库与下水库,立式导叶蜗壳式离心泵逆向运行,可以实现能量回收即发电㊂这一功能可以与不稳定的风电㊁太阳能发电㊁潮汐能发电等结合起来,提高电网的稳定性[4-5]㊂众所周知,大型立式水泵的结构,与水力发电装备即水轮机类似㊂但在水轮机的设计中,一般用活动导叶来实现流量的控制与流动的引导[6-7]㊂这在大型立式水泵的设计当中不太常见㊂从结构角度上来看,大型立式水泵反转能量回收,类似于一台没有活动导叶控制的水轮机㊂其综合运行特性㊁高效区分布㊁能量损失特点等还有待深入分析和讨论㊂许多学者对泵反转能量回收进行了一系列研究㊂张校文等人[8]在轴流泵水力模型机组上开展反转水动力特性研究,实验分析反水泵工况㊁反向发电工况下的能量特性和内流特性㊂赵万勇等人[9]在SM73-80-11型离心泵机组上开展蜗壳形状影响研究,实验表明环形蜗壳相比于螺旋形蜗壳,透平回收效率低,透平运转稳定性高㊂杨军虎等人[10]在单级单吸蜗壳式离心泵模型上开展黏性介质下泵反转透平研究,计算表明机组能量性能具有介质黏度增加,最优效率点偏移向大流量工况的特点㊂史广泰等人[11]在单级单吸离心泵模型上进行研究,计算发现导叶有利于减少水力损失,提高液体透平最优工况的效率,且含气率越低提升越高㊂在研究泵反转时,能量损失特性是一项重要的特性㊂利用熵产率分析来评估能量损失,是目前水力机械领域较为常见的做法㊂根据热力学第二定律,流体能量损失呈现不可逆性,损失的能量将转化为内能㊂因此熵产率的可视化分析,有助于了解流动能量损失的具体区域㊂一些学者对此开展了针对性的研究㊂Esfahani等人[12]研究了管道绝热流中的熵产生,通过与实验数据的比较,验证了数值结果的正确性㊂Yoon 等人[13]分析了汽轮机中不同位置的熵产率,确定了能量损失较为显著的区域㊂VanZante等人[14]使用不可逆性的概念来分析压缩机的损失,考虑可压缩性的基础上,明确了能量如何损失耗散㊂Li等人[15]研究了水力机械尾水管内部的流动及其引起的能量损失与耗散,证明了流动状态与能量损失的关联㊂本文在模型实验的基础上,讨论立式导叶蜗壳式离心泵反转能量回收的特性,利用熵产率分析明确不同部件的损失情况,评估反转能量回收的可行性和工作特点规律,为相关工程提供技术支持㊂1㊀研究对象研究对象为立式导叶蜗壳式离心泵模型㊂该泵的实际尺寸是模型机的5.71倍㊂模型机的相关参数如下:叶片数为7片,导叶数为15片,叶轮前盖板侧叶轮前缘半径为140mm,叶轮出口半径为200mm,叶轮出口宽度为58mm,设计流量Q d为0.297m3/s,设计扬程H d为24m,流量数值模拟范围在0.8Q d~ 1.2Q d之间㊂额定转速n d为1200r/min,比转速相关计算公式如式(1)所示:n q=n d Q d H3/4d(1)本研究中,比转速n q为81.70㊂如图1所示,定义X-Y-Z的笛卡尔坐标系,X方向为蜗壳进出水方向,Z方向为叶轮转轴方向,Y方向垂直于X-Z面㊂图1㊀立式导叶蜗壳式离心泵流域模型2㊀研究方法2.1㊀湍流控制方程本研究中,计算流体动力学(CFD)用于模拟机组的性能以及内部的流动情况㊂本研究采用雷诺时均法(RANS),需要引入湍流模型来进行方程的封闭㊂本研究中,采用基于重整化群方法的RNG k-ε模型[16-19]㊂此模型在形式上与标准k-ε模型相似,且考虑了旋转曲率对湍流的影响,可有效描述主流的时均应变率,对于具有旋转弯曲流道的流动具有更好的性能[20]㊂其湍流动能k方程与耗散率ε方程如下:∂∂t(ρk)+∂∂x i(ρku i)=∂∂x jαkμeff∂k∂x j[]+G k+G b-ρε-Y M(2)∂∂t(ρε)+∂∂x i(ρεu i)=∂∂x jαεμeff∂ε∂x j[]+C1εεk(G k+Cε2G b)-Cε1ρε2k-R(3)式中各项又有:μeff=μ+μt(4)μt =ρk 2C με(5)R =C μρη3(1-η/η0)1+βη3ε2k (6)式中,t 为流动时间;ρ为流体密度;i ,j 分别代表笛卡尔坐标系的三个方向;x i ,x j 分别代表笛卡尔坐标系的三个坐标轴;k 为湍动能;ε为耗散率;G k 表示由平均速度梯度引起的湍动能生成项;G b 是由浮力引起的湍动能生成项;Y M 代表可压缩性引起的湍动能耗散项;μeff 为等效黏性系数;μ为分子黏性系数;μt 为湍流黏性系数;C 1ε㊁C 2ε㊁C 3ε㊁C μ是模型系数,为常数,可根据所选模型的不同进行取值;αε和αk 为有效普朗特数的倒数㊂式中相关系数取值为:η=Sk /ε,η0=4.38,C μ=0.0845,β=0.012,C ε1=1.42,C ε2=1.68,αk =1.0,αε=0.769㊂2.2㊀CFD 设置本研究进行以计算流体动力学(CFD)为基础的分析,该分析以图1为计算域㊂计算域分为进水管㊁叶轮㊁导叶㊁蜗壳四个主要部分[21],各部分分别进行建模与网格划分㊂进水管的进口给定为流量进口边界,基于具体工况决定流量值㊂蜗壳的出口给定为压力出口边界,给定静压值以确保流体正常流出边界㊂其余固壁面采用无滑移壁面边界形式㊂分析流动时采用包括旋转参考系㊁静止参考系在内的多参考系模型,其中叶轮部分为旋转参考系,其他部分为静止参考系㊂为实现数据在不同计算域间的传递,不同域之间采用交界面的方式连接㊂在进行定常计算时,迭代次数最大为500步,收敛判据为动量方程和连续性方程的均方根残差小于0.00001㊂进行非定常计算时,按照相同判据计算5个转轮周期,每一转轮周期计算360个时间步,每一时间步迭代范围在3~10次之间,包含3次与10次㊂取最后一周期平均值为能量特性的值,取最后一时刻分析具体流动状态㊂在进行CFD 计算时,为平衡精度与计算消耗,采用网格收敛性(GCI)方法对网格进行误差分析[22]㊂考察在网格数量N 1=257.6万㊁N 2=601.2万㊁N 3=1359.5万时的三种情况下,三套网格的外推值φ与网格收敛指数GCI 的数值大小,所得结果见表1㊂其中网格数量N 2=601.2万时的方案,误差满足一般要求,因此选定为最终方案,如图2所示㊂表1㊀网格收敛性分析结果N 1N 2N 3φ1φ2φ3GCI 32fine /%GCI 21fine /%257638760125541359466321.9321.2421.350.7460.133图2㊀立式导叶蜗壳式离心泵网格方案示意图2.3㊀试验方案试验台及装置示意图如图3所示,该水力机械闭式试验台用于测量收集泵包括流量Q ㊁扬程H ㊁效率η在内的能量性能参数㊂测量时,利用电磁流量计测量流量Q 的相关参数,该流量计的误差小于等于ʃ2%㊂利用公式(7)计算扬程H ,其中p 1为进口处压力值,p 2为出口处压力值,利用压力表分别测量p 1与p 2的值,该压力表误差小于等于ʃ0.1%㊂利用公式(8)计算效率η,其中ωM 为所测目标泵的轴功率,利用误差小于等于ʃ0.1%的功率计进行测量㊂因此,功率P 通过对旋转角速度ω的测量和对叶轮扭矩M 的测量,通过公式(9)计算可得㊂H =p 2-p 1ρg(7)η=(p 2-p 1)Q ωM(8)P =ωM(9)基于上述方式,可对泵的能量特性进行测试,并可针对性分析流量-扬程㊁流量-效率等重要参数㊂图3㊀立式导叶蜗壳式离心泵的试验台与装置简图3㊀研究结果3.1㊀泵工况试验结果分析基于图3所示试验台与装置,对机组工作在泵工况下的特性进行了测试,得到数据如图4所示㊂图4包含CFD数值模拟获得的流量扬程Q-H曲线与流量效率Q-η曲线,可以看出在流量扬程Q-H曲线中,随着流量Q的增加,扬程H逐渐下降,两者呈现单调递减的规律,反映了离心泵扬程(增压)性能的特点;在流量效率Q-η曲线中,随着流量Q的上升,效率η先小幅上升,再逐渐下降,降幅缓慢增加㊂最高效率出现在流量约为0.26~0.28m3/s的范围内,高效率区范围较宽,最高效率接近91%㊂基于图3所示试验装置,对机组工作在水轮机工况下的特性进行测试,得到该工况下的特性数据㊂在泵工况下,流量-扬程特性曲线单调递减,效率随流量增大先增后减,最高效率约为91.0%,高效区约覆盖0.256~0.291m3/s的范围,如图4所示㊂图4㊀泵工况测试数据3.2㊀泵工况与水轮机工况性能模拟结果对比为了进一步探究立式离心泵反转回收能量的特性,基于计算流体动力学数值模拟,将机组在泵工况下的特性数据与水轮机工况下的特性数据进行对比分析㊂图5为两种工况下机组的流量-扬程(水头)性能数据㊂泵工况下扬程(水头)H随流量Q的增加而单调递减,变化的趋势与图4实验所测数据在相同流量范围内吻合㊂水轮机工况下扬程(水头)H随流量Q 的增加而单调递增,两者趋势正好相反㊂按相同流量给定边界条件进行对比,泵工况的扬程(水头)H数值始终小于水轮机工况,并且随着流量Q的增加,扬程(水头)H的差值逐渐增大㊂图6为两种工况下机组的流量-效率性能数据㊂泵工况下,随流量Q的增加,效率η的变化较为平缓,变化的趋势与图4实验所测数据在相同流量范围内吻合,最大数值模拟效率约为92.8%,高效区覆盖0.240~0.280m3/s的范围㊂水轮机工况下随流量Q的增加,效率η先逐渐上升,再平缓变化,最大数值模拟效率约为91.0%,最高效率出现在流量约为0.280~0.340m3/s范围内㊂泵工况的效率η始终高于水轮机工况,这与机组按水泵设计相关㊂图5㊀扬程性能分析图6㊀效率性能分析3.3㊀泵工况与水轮机工况过流部件水力损失为进一步研究立式离心泵不同部件的能量回收特性,分别统计泵工况下蜗壳㊁导叶㊁进水管/尾水管三个部件在不同流量下的水力损失数值,结果如图7所示㊂然后,分别统计水轮机工况下蜗壳㊁导叶㊁进水管/尾水管三个部件在不同流量下的水力损失数值,结果如图8所示㊂图7㊀泵工况过流部件水力损失图8㊀水轮机工况过流部件水力损失㊀㊀对泵工况与水轮机工况下的数值进行比较分析㊂其中泵工况下,进水管/尾水管的水力损失整体数值最小,导叶的水力损失整体数值最大㊂在流量的变化0.22~0.34m 3/s 范围内,蜗壳的泵工况水力损失由0.478m 减少到0.209m 再增加到0.309m,由此在一定范围内,随着流量的增加,蜗壳的泵工况水力损失先减少后增加;导叶的泵工况水力损失从1.029m 减少到0.492m 再增加到0.531m,由此,在一定范围内,随着流量的增加,导叶的泵工况水力损失先减少后增加;进水管/尾水管的泵工况水力损失从0.018m 增加到0.038m,由此在一定范围内,随着流量的增加,进水管/尾水管的水力损失增加,增加较为缓慢㊂水轮机工况下,蜗壳的水力损失整体数值最小,进水管/尾水管的水力损失整体数值最大㊂蜗壳的水力损失随流量Q 的增加而单调递增,变化幅度较小㊂导叶与进水管/尾水管的水力损失随流量Q 的增加呈先减小,后增加的趋势㊂导叶最低水力损失出现在流量约为0.24~0.28m 3/s 范围内,进水管/尾水管最低水力损失出现在流量约为0.26~0.3m 3/s 范围内㊂进水管/尾水管的水力损失变化量整体大于导叶㊂3.4㊀流动能量损失评估方法基于热力学第二定律,流动能量(机械能)的损失将会转变为内能的上升,通过熵产率可以评估流动能量损失的情况[23-26],其中包含4个部分如公式(10)~公式(13)所示:S PD-=μT2∂u-∂x()2+∂v -∂y()2+∂w -∂z()2}+∂u -∂y +∂v -∂x()2{+∂u -∂z +∂w -∂x()2+∂v -∂z +∂w -∂y()2[](10)S PDᶄ=μTᶄ2∂uᶄ∂x ()2+∂vᶄ∂y ()2+∂wᶄ∂z ()2}+∂uᶄ∂y +∂vᶄ∂x ()2{+∂uᶄ∂z +∂wᶄ∂x ()2+∂vᶄ∂z +∂wᶄ∂y ()2[](11)S P C-=λtT2∂T ∂x ()2+∂T ∂y ()2+∂T ∂z ()2[](12)S PCᶄ=λtT2∂Tᶄ∂x ()2+∂Tᶄ∂y ()2+∂Tᶄ∂z ()2[](13)式中,x ㊁y ㊁z 为坐标系; - 表示时均项,ᶄ 表示脉动项;u ㊁v ㊁w 分别为x ㊁y ㊁z 方向上的速度分量;T 为温度;μ为动力黏度;λt 为热传导率㊂其中,S PD -与S P C-分别为速度变化引起的和温度变化引起的能量损失的平均项,S PDᶄ与S PCᶄ分别为速度变化引起的和温度变化引起的能量损失的脉动项㊂4项之和为总的流动能量损失S P ,即:S P =S PD-+S PDᶄ+S P C-+S PCᶄ(14)3.5㊀流动能量损失评估结果基于流动能量损失评估方法,在机组内部建立两个典型参考位置(如图9所示)进行可视化云图分析㊂其中,截面1为机组纵截面,便于观察尾水管进入叶轮的流动;截面2为导叶和蜗壳的横截面加叶轮中间流面,便于观察动静叶片之间的流动㊂图10为泵工况流动能量损失可视化云图,从图中看出,泵工况为0.22m 3/s 时,叶轮叶片出口处能量损失较大,相邻的导叶内部也出现强度中等的能量损失㊂当泵工况为0.28m 3/s 时,叶轮内和导叶内的能量损失都有所降低㊂当泵工况为0.34m 3/s 时,损失主要集中在叶轮叶片出口附近㊂泵工况下,蜗壳和尾水管的能量损失较低㊂图9㊀可视化分析参考位置图10㊀泵工况流动能量损失可视化云图图11为水轮机工况下流动能量损失的可视化云图㊂水轮机工况0.22m 3/s 时,流动能量损失集中在叶轮部分㊂随着流量的增加,水轮机工况0.28m 3/s时,叶轮内部流动能量损失较强的区域范围大幅缩小,但尾水管泄水锥出现中等强度损失㊂水轮机工况流量为0.34m 3/s 时,叶轮内部能量损失范围再次较大,但小于0.22m 3/s 时㊂尾水管内部尤其泄水锥处的损失加剧㊂图11㊀水轮机工况流动能量损失可视化云图4 结论本文分析讨论了立式离心泵反转能量回收的相关特性,为现有泵机组回收能量㊁降低碳排放提供支持,得到结论如下:(1)泵工况的扬程H数值大多数小于水轮机工况,泵工况的效率η始终高于水轮机工况㊂泵工况下扬程H随流量Q的增加而单调递减,水轮机工况下扬程H随流量Q的增加而单调递增,随着流量Q的增加,两种工况下扬程H的差值逐渐增大;泵工况下,随流量Q的增加,效率η的变化较为平缓㊂水轮机工况下随流量Q的增加,效率η先逐渐上升,再平缓变化㊂(2)泵工况下,随着流量的增加,蜗壳和导叶的水力损失先减少后增加,进水管/尾水管的水力损失增加,增速较为缓慢;水轮机工况下,蜗壳的水力损失随流量的增加而单调递增,变化幅度较小㊂导叶与进水管/尾水管的水力损失随流量Q的增加呈先减小,后增加的趋势㊂(3)泵工况水力损失以叶轮出口和导叶为主,水轮机工况则以叶轮和尾水管为主㊂泵工况下,随着流量的上升,能量损失向叶轮叶片出口处集中,叶轮内和导叶内的能量损失逐渐降低,蜗壳和尾水管的能量损失较低;水轮机工况下,随着流量的增加,叶轮内部流动能量损失较强的区域先减小,后增加,尾水管泄水锥处损失加剧㊂[参考文献][1]㊀刘厚林,华旭辉,马皓晨,等.蜗壳断面面积变化规律对离心泵性能的影响[J].中国农村水利水电,2022(3):163-167,173.[2]㊀曾永顺,张世杰,陶然,等.叶轮与导叶匹配关系对立式离心泵水力特性影响的实验研究[J].水利学报,2022,53(2):212-219.[3]㊀汪程鹏,管洪,王生辉,等.基于国内专利分析的能量回收透平装置研发进展[J].中国发明与专利,2020,17(7):49-55.[4]㊀董玉辉,梁君亮.风电/光伏发电接入电网的电压稳定及控制分析[J].中国新技术新产品,2022(5):68-70.[5]㊀Xu B,Chen D,Venkateshkumar M,et al.Modeling a pumped storage hydropower integratedto a hybrid power system with solar-wind power andits stability analysis[J].Applied Energy,2019,248:446-462.[6]㊀Binama M,Kan K,Chen H,et al.Flowinstability transferability characteristics within areversible pump turbine(RPT)under large guidevane opening(GVO)[J].Renewable energy,2021,179:285-307.[7]㊀李延频,温梓斌,张自超,等.水轮机模式液力透平流道式导叶的优化[J].水力发电学报,2020,39(11):112-120.[8]㊀张校文,汤方平,张文鹏,等.轴流泵装置反转水动力特性研究[J].农业机械学报,2022,53(8):163-172.[9]㊀赵万勇,马得东,史凤霞,等.蜗壳形状对液力透平压力脉动影响的研究[J].流体机械,2020,48(11):25-31.[10]杨军虎,罗钰铜,马琦航,等.黏性介质下泵反转作透平的换算关系[J].甘肃科学学报,2020,32(3):84-89,100.[11]史广泰,彭家文,李金,等.基于气液两相的导叶对液力透平内部流动规律的影响[J].热能动力工程,2021,36(3):48-54.[12]Esfahani J A,Modirkhazeni M,Mohammadi S.Accuracy analysis of predicted velocity profiles oflaminar duct flow with entropy generation method[J].Appl.Math.Mech,2013,34:971-984.[13]Yoon S,Vandeputte T,Mistry H,et al.Loss auditof a turbine stage[C]//In Proceedings of theASME Turbo Expo2015:Turbine TechnicalConference and Exposition,Montreal,QC,Canada,15-19June2015.[14]VanZante D E,To W M,Chen J P.Blade rowinteraction effects on the performance of amoderately loaded NASA transonic compressorstage[C]//In Proceedings of the ASME TurboExpo2002:Power for Land,Sea,and Air,Amsterdam,The Netherlands,3-6June2002.[15]Li P,Xiao R,Tao R.Study of vortex rope basedon flow energy dissipation and vortex identification[J].Renewable Energy,2022,198:1065-1081.[16]董智煜,纪照生.基于重整化群RNG k-ε湍流模型的自激振荡脉冲射流元件结构分析[J].西部探矿工程,2017,29(4):57-61.[17]杨敏官,李辉,刘栋,等.液下泵内三维湍流流动的数值模拟[J].机械工程学报,2008,44(3):160-165.[18]杨敏官,李辉,高波,等.离心泵内流场计算及空间导叶内流动分析[J].流体机械,2008,36(7):16-19,28.[19]刘瑞祥,曹蕾,张弋扬,等.考虑轴向间隙影响的挖泥泵轴向力数值分析[J].农业工程学报,2014(18):101-108.[20]王江云,毛羽,刘美丽,等.用改进的RNG k-ε模型模拟旋风分离器内的强旋流动[J].石油学报(石油加工),2010,26(1):8-13.[21]杨敏官,张宁,李忠,等.基于CFD的离心泵侧壁式压水室优化设计[J].江苏大学学报(自然科学版),2013,34(1):28-32.[22]康顺,石磊,戴丽萍,等.CFD模拟的误差分析及网格收敛性研究[J].工程热物理学报,2010,31(12):2009-2013.[23]张永学,侯虎灿,徐畅,等.熵产方法在离心泵㊀㊀能耗评价中的应用[J].排灌机械工程学报, 2017,35(4):277-282.[24]赵凯尧,刘厚林,杜振明,等.基于熵产的旋流泵流动损失特性分析[J].排灌机械工程学报,2021,39(12):1284-1290.[25]王松岭,张磊,叶学民,等.基于熵产理论的离心风机性能优化[J].中国电机工程学报,2011,31(11):86-91.[26]李任飞,李海军,刘振龙,等.六喷嘴冲击式水轮机的飞逸特性研究[J].节能技术,2022,40(2):149-153.[收稿日期]2023-04-10[作者简介]李姝静(2003-),中国农业大学能源与动力工程专业本科在读,主要研究方向为水力机械流动分析㊂陶然(1990-),2018年6月毕业于中国农业大学流体系水机专业,获得工学博士学历,现从事水力机械内部流动分析与优化设计研究工作,副教授㊂(通讯作者)。

离心泵技术规格书_模板及概述说明

离心泵技术规格书模板及概述说明1. 引言1.1 概述本文旨在介绍离心泵技术规格书的模板及概述说明。

随着科技的不断发展,离心泵在工业领域中起到了至关重要的作用。

而技术规格书作为一种对产品进行具体描述和说明的文件,对于离心泵的设计、选择、使用和维护都具有重要意义。

本文将从概述性地介绍离心泵技术规格书的目的和结构,以及编写该文档时需要注意的要点和技巧,并提供一个示例来帮助读者更好地理解和掌握如何撰写离心泵技术规格书。

1.2 文章结构本文共分为五个部分:引言、离心泵技术规格书模板及概述说明、离心泵技术规格书模板示例、需要注意的问题与常见错误、结论。

每个部分将详细阐述相应主题,并提供相关信息和示例,旨在帮助读者全面了解和掌握撰写离心泵技术规格书所需的知识和技巧。

1.3 目的本文旨在为读者提供一份详细且清晰易懂的指南,帮助他们准确撰写离心泵技术规格书。

通过了解离心泵技术规格书的概述、结构和编写要点,读者将能够更好地理解技术规格书的重要性,并掌握如何撰写一个完整、准确且具有实用性的文档。

同时,本文还将探讨一些常见错误和容易出现问题,并提供相应的解决方法和建议,以帮助读者避免在撰写技术规格书时犯同样的错误。

最后,我们还将对未来发展方向进行展望,以便读者了解相关领域可能的进步和改进方向。

以上就是引言部分内容的详细说明。

该部分旨在概述本文的目标和结构,并为读者提供必要的背景信息。

请根据需要调整或补充相应内容,使之符合你所需撰写文章的要求。

2. 离心泵技术规格书模板及概述说明离心泵技术规格书是用于详细描述离心泵设计和制造要求的文件。

它提供了一个具体的框架,用于指导工程师和制造商在设计和生产过程中的工作。

本部分将介绍离心泵技术规格书的模板,并对其中各个部分进行概述说明。

2.1 技术规格书概述技术规格书是一份重要的文件,它记录了离心泵的设计要求、性能参数以及其他方面的相关信息。

它不仅为工程师提供了指导,并确保设计满足特定标准和要求,还可以作为生产过程中的参考指南。

多级离心泵涡壳

多级离心泵涡壳离心泵是一种常见的工业泵类,它通过离心力将液体抽送到一定高度或流量。

而多级离心泵则是在单级离心泵的基础上进行了改进和优化,能够更高效地实现液体的输送和提升。

本文将重点介绍多级离心泵的一个重要组成部分——涡壳。

涡壳是多级离心泵中的一个关键部件,它位于泵体内部,负责将液体从进口引导到叶轮,并通过旋转的涡流将液体传递给下一个级别。

涡壳的设计和制造对于多级离心泵的性能和效率具有重要影响。

涡壳的结构应该具备良好的流动性和导流性。

在多级离心泵中,液体经过叶轮后会产生旋涡流动,涡壳需要能够有效引导和控制这些旋涡,使其能够顺利地传递到下一个级别。

为了实现这一点,涡壳通常采用特殊的流线型设计,以减少液体在流动过程中的阻力和能量损失。

涡壳的材质和制造工艺也至关重要。

由于多级离心泵需要承受较高的压力和流量,涡壳应具备足够的强度和耐腐蚀性。

常见的涡壳材料有铸铁、不锈钢等,制造工艺一般包括铸造、锻造和焊接等。

同时,涡壳的内部表面也需要进行特殊的处理,以提高液体在其中的流动性和导流性。

涡壳的尺寸和形状也是多级离心泵设计中需要考虑的重要因素。

涡壳的尺寸应根据泵的流量和压力来确定,以保证液体在涡壳内部的流动速度和压力分布达到最佳状态。

同时,涡壳的形状也需要满足叶轮的要求,以保证液体能够顺利地进入和离开叶轮,并实现最佳的能量转换效果。

涡壳的安装和调试也是多级离心泵运行中需要重视的环节。

涡壳的安装位置和角度应根据泵的设计要求进行严格的调整,以保证液体能够顺利地通过涡壳,并避免产生漩涡和涡流失速等不良现象。

在泵的初次启动和调试过程中,也需要对涡壳进行检查和调整,以确保其正常工作和最大效能的发挥。

多级离心泵的涡壳是一个重要的组成部分,它在多级离心泵的运行中起着关键的作用。

涡壳的结构、材质、制造工艺、尺寸和形状都需要严格考虑和设计,以保证泵的性能和效率达到最佳状态。

在实际应用中,我们应根据具体需求选择适合的多级离心泵和涡壳,以满足工业生产和生活的需求。

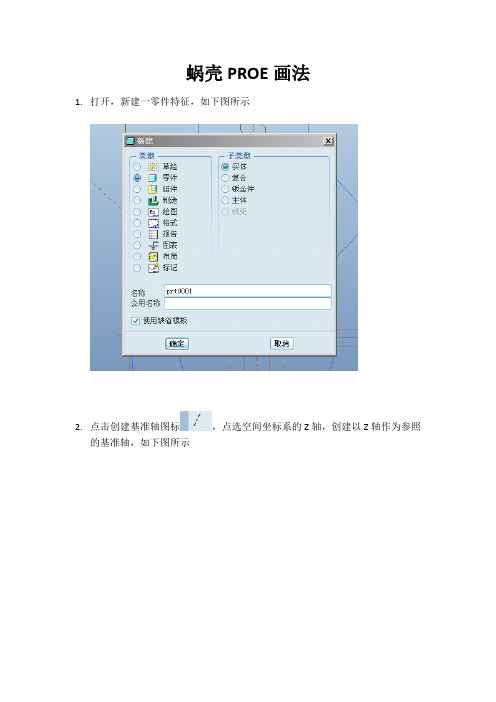

单级单吸离心泵蜗壳PROE三维造型

蜗壳PROE画法1.打开,新建一零件特征,如下图所示2.点击创建基准轴图标,点选空间坐标系的Z轴,创建以Z轴作为参照的基准轴,如下图所示3.点击图标,点选FRONT平面,以FRONT平面做为草绘平面,如下图所示点击草绘,在FRONT平面中画出蜗壳的二维投影图,如下图所示二维图的画法请读者参照林清安的《综合教程》,这里不在赘述。

4.蜗壳的二维投影图画完以后,做出蜗壳的一到八断面与基圆的交点,方面以后做扫描混合的时候用,点击图标,创建蜗壳的一到八断面与基圆的交点,方法如下图所示依次创建出所需要的八个交点,如下图所示5.绘制第二断面到第八断面的扫描引导线,实际上是基圆的点PNT1到点PNT7那段,所绘制的引导线如下图所示6.点击扫描混合图标,创建曲面图标,点击上图所绘制的引导线,如下图所示点击中的截面菜单,出现如下图所示的对话框鼠标单击PNT1,激活该对话框,旋转改为90度,对话框如下图所示点击上图的草绘,进入二维的草绘状态,画出第二断面形状,所绘制的断面形状如下图所示(应注意在绘制后面的断面形状时,应保证绘图的起始点与绘图的方向相一致,以免扫描混合时出现扭曲的状态)第二断面绘制完成后,点击确定图标,选择下图中的插入图标按照上述的方法,依次绘制出剩余的几个断面,最后得到的形状如下图所示7.创建第九断面所在平面,如下图所示利用草绘工具,进入刚创建的平面,草绘出如下图形其中垂直线所对应部分为上图红线所示部分,创建完成后,点击确定图标,绘制完成后图形如下所示点击基准坐标系工具图标,创建如下图所示的CSO参考坐标系,如下图所示利用蜗壳水力模型图上的第九断面数据,利用偏移坐标系工具,选择上一步创建的CSO参考坐标系,利用圆柱坐标系,将第九断面所对应的点的数据输入,如下图所示利用插入基准曲线工具,选择上一步所创建的点,所得到的图形如下点击草绘工具,选择第九断面所在平面为草绘平面,绘制出第九断面形状,如下图所示利用相同的方法绘制出第十断面的形状,所绘第十断面的形状如下图所示创建蜗壳出口平面,如下图所示以蜗壳出口平面为草绘平面,创建出蜗壳出口形状,如下图所示8.点击草绘工具,选择FRONT平面为草绘平面,绘制引导线1,如下图所示重复上述操作,绘制出引导线2,如下图所示9.草绘完第九、第十和出口断面以及2段引导线后,利用边界混合工具,绘制出如下的图形,即为第九断面到蜗壳出口的形状10.草绘第一断面,如下图所示11.草绘第二断面,如下图所示12.草绘处第一断面到第二断面的三段引导线,分别如下图所示引导线1引导线2引导线313.利用边界混合工具,以上述所绘制的第一、第二断面为边界曲面,三段引导线做为控制线做一边界混合操作,绘制的第一断面到第二断面的过渡形状如下图所示14.草绘出第九断面的过渡形状,此过渡形状为第九断面的一部分,如下图所示15.草绘出第八断面的过渡形状,注意第八断面为一不闭合的曲线段,如下图所示16.利用边界混合工具,选取上述绘制的2个过渡形状,做出第八断面到第九断面的过渡曲面,如下图所示17.草绘出曲线1,如下图所示利用偏移工具,得到曲线2,如下图所示曲线218.利用边界混合工具,选取下图中的2段曲线进行边界混合操作,设置条件如下图所示19.利用点工具,找到曲线2在第九断面上的端点,如下图所示20. 利用点工具,找到第一端面线的某个端点,如下图所示21.以FRONT平面为草绘平面,利用样条曲线工具,以上述的2个点作为参考,画出相应的样条曲线,如下图所示22.选中上图中绘制的样条曲线,利用拉伸工具,从中心向两侧拉升,做一拉伸曲面,深度要超过涡室进口宽度b,拉伸出的图形如下图所示,此步骤是方3面后面的补面之用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

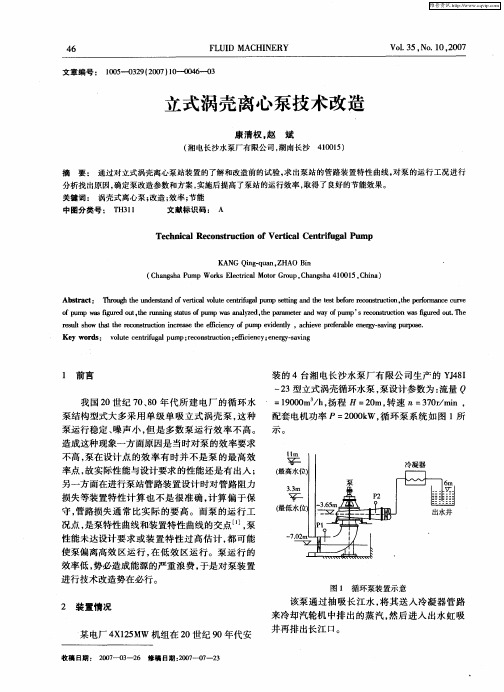

对应该流量时泵的设计扬程须落在管路特性曲线上。首先改造的12#泵用户要求设计流量还是,按长

江最低运行水位设计扬程,则最低水位的管路特性曲线上流量对应的扬程H=22m,故流量取 H=22m确

定为改造的设计参数,并且泵运行流量为 19000m

3

3

/h~22000 m /h时效率要求在高效

区。另外三台泵的改造考虑电厂在不同水位、不同季节需要不同流量时,能进行合理调度,14#、11

2

2

Q—流量计的读数,m3/s,

3

3

Q=6.14m /s=22117m /h

3

代入相应数值计算得泵的运行扬程 H=15.7m ,于是泵的运行工况点为:Q=22117m /h

H=15.7m,

从图2看出,对应该点泵的运行效率只有60%,与用户现场情况相吻合。由于泵的运行点为泵的性能曲

线H-Q与管路装置特性曲线

为15m,

其中出口流速:QV=

进口流速:

V

式中 P1—进口压力表读数,MPa,P1=0.116MPa

P2—出口压力表读数,MPa,P2=0.265MPa Z2—出口压力表标高,m,Z2=1.05m Z1—进口压力表标高,m,Z1=0.64m

1079

d1—进口测压点管道直径,m,d1=Φ1.6m

d —出口测压点管道直径,m,d =φ1.4m

1077

立式涡壳离心泵技术改造

康清权 赵斌 (湘电长沙水泵厂有限公司,湖南长沙, 410015)

摘 要:通过对立式涡壳离心泵站装置情况的了解和进行改造前的试验,求出泵站的管路装置特 性曲线,对泵的运行工况进行分析找出原因,确定泵改造参数和方案,实施后显著地提高了泵站的运 行效率,取得了很好的节能效果。

轴功率比改造前平均下降了约500kW,按年运行8000小时计算,一台泵年节约用电4000000度,按每度

电成本0.3元计算,可节约120万元/年,取得了相当可观的经济效益。

另14#、11#两台泵同样只更换叶轮及密封环,泵效率都达到了80%以上;13#泵在不动安装基础的

情况下整台泵更换,与只更换叶轮泵相比,因整台泵更换,叶轮与壳体流道相匹配,效率相应高于未

排出长江口。

长江水正常水位为:+6.0m

夏季最高水位:+11m

冬季最低水位为:+3.3m;

泵中心高:-3.65m ; 进口压力表P1的 标高:Z =0.64m

1

出口压力表P2的标高:Z =1.05m, 2

进口测压点管道直径为d =Φ1.6m; 1 出口测压点管道直径为d =Φ1.4m。 2

改造前的流量-扬程Q-H,流量-效率Q-η性能曲线见图2 ,由图可看出设计流量19000m

泵站管路装置设计时对管路阻力损失等装置特性计算也不是很准确,计算偏于保守,计算出的管路损

[1]

失通常比实际的要高。而泵的运行工况点,是泵特性曲线和装置特性曲线的交点 ,泵性能未达设计

要求或装置特性过高估计,都可能使泵偏离高效区运行,在低效区运行。泵运行的效率低下,势必造

成能源的严重浪费,于是对泵装置进行技术改造就势在必行。因为下面给出是笔者进行芜湖电厂立式

1080

致使该泵运行后,将电机的效率计算入内,致使整个机组的效率只有60%左右。

造成以上现象是由于当时装置设计选型过于保守,装置阻力损失余量预留过多造成的后果。

5.确定改造参数

要解决此问题只有对泵或泵装置进行改造,而装置改动代价太大,所以决定对泵进行改造,重新

确定泵设计参数点,该参数既要满足运行流量要求,且又要使该参数点运行在泵的高效率区间,而且

3

/h,

扬程时,对应泵的实际效率虽然偏离泵的最高效率区,但还是有80%;但用户反映泵组运行的效率只

有60%左右,说明装置特性曲线未通过泵的设计点,偏离工况点运行。

3.装置扬程计算:

为了弄清循泵效率低下的原因,须对泵改造前的运行性能和泵的管路装置特性进行了解,画出泵

装置特性曲线图,改造前特对现场运行泵进行试验:试验时泵房处的长江水位为10.1米,出水井水位

间变化时,改造后泵的对应参数的效率为82%~86%,处于运行高效区。

如果流量、扬程比改造前变化较大:则可考虑(1)更换新泵;(2)增加一台串联或并联运行的泵。

对于工况经常变换,需进行合理调度的泵则可考虑双速电机或变频装置。

此次改造中,考虑13#泵流量增加过多,超出了泵的最大设计流速,采取在不动基础下整台泵更

换的方案。因整台泵更换,叶轮与壳体流道相匹配,效率达89%,相应高于未更换壳体泵,从长期经

济效益考虑还是合算的。

7.改造后的效果

12#泵进行更换叶轮和密封环的改造后,冬季枯水位时进行的试验结果如下:流量 扬程H=22.7m,

效率ηቤተ መጻሕፍቲ ባይዱ86%,与改造参数基本吻合。该泵满足流量的情况下,效率比改造前同时期提高了15%~20%,

1.前言

我国上世纪七、八十年代所建电厂的循环水泵结构型式大多采用单级单吸立式涡壳泵,这种泵运

行稳定、噪音小,为国民经济的发展作出过重要贡献,但是很多泵运行效率不高,造成这种现象有泵

本身效率不高和泵装置方面设计两方面的原因。一方面,八、九十年代对泵的效率要求不高,泵在设

计点的效率有时并不是泵的最高效率点,故实际性能与设计要求的性能还是有出入;另一方面在进行

造扬程降低较多,而且流量要求与原设计流量相同,切割叶轮方案不适用,于是决定采取更换叶轮及

密封环的方案,虽然改造后叶轮与原泵壳比转速不同,对泵效率稍有影响,但相对于更换整台泵是一

种成本较低,但效果明显的方案;通过选择最优叶轮模型,换算后作出改造后泵的流量-扬程Q-H曲

线、流量-效率Q-η曲线如图2所示,从图中可看出对应管路装置扬程损失根据水位变化在16-22m之

4.运行工况分析: 最高、最低水位的管路特性曲线与泵的流量-扬程Q-H性能曲线的交点即为泵在水位变化时的运行 范围点,由图可见泵改造前在最低水位与最高水位之间运行的范围为 ,远远偏离设计流量,扬程

点,在大流量、低扬程 点运行,从图中改造前Q-η效率曲线可见在工况范围对应的泵效率为60%-70%,偏离高效区间运行,

[1]

的交点 ,故此运行点必将位于管路装置特性曲线上。

根据管路装置特性方程: 其中—装置静扬程,即出水进水位与进水长江水位的几何高度,m,15-10.1=4.9m;代入上述测得的 泵实际运行的流量、扬程数值即可得到K值,对于同一管路,管路阻力系数K值相同,画出 长江 最高、最低水位的管路特性曲线如图2所示:夏季最高水位11m时,静扬程, 冬季最低水位3.3m时, 静扬程

关键词:涡壳式离心泵;改造;效率;节能;降耗

Technical Reconstruction of Vertical Centrifugal Pump

KANG Qing-Quan ZHAO bin (XD Changsha Pump Works CO.,LTD.,Changsha,410015) Abstract:Through the understand of vertical volute centrifugal pump setting and the test before reconstruction,figure out the performance curve of pump,analyze the running status of pump ,figure out the parameter and way of pump’s reconstruction.The result show that the reconstruction increase the efficiency of pump evidently , achieve preferable energy-saving purpose. Key words:volute centrifugal pump;reconstruction;efficiency;analyze;energy-saving

参考文献: [1] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995:93~155. [2] [美]I.J.卡拉西克等.泵手册[M].北京:机械工业出版社,1983.

作者简介:康清权(1973-),女,工程师,学士学位,主要从事各类水泵的设计和技术改造, 通讯地址:410015湖南省长沙市芙蓉中路三段522号长沙水泵厂有限公司设计部。

涡壳离心泵节能降耗的成功案例。

2.装置情况:

安徽芜湖电厂4X125MW机组九十年代安装的四台我公司生产YJ48I-23型立式涡壳循环水泵,每台

3

泵设计参数都为:流量19000m /h,扬程,转速

,配套电机功率P=2000Kw,

循环泵系统简图如图1所示:

1078

图1 循泵装置简图

该泵通过抽吸长江水,将其送入冷凝器管路来冷却汽轮机中排出的蒸汽,然后进入出水虹吸井再

#、13#泵设计流量分别取为;;,扬程取为H=22m。

6.改造方案的确定

根据用户的不同需求,改造方案也不同,泵厂应为用户着想,考虑最高效率的改造方案:

当流量、扬程降低不多时:在原叶轮上进行切割叶轮外径是首选的方案,也是最经济划算的一种

方法,成本很低,效果明显。但叶轮切割量不宜太大,否则会影响泵的效率,不利于节能;12#泵改

更换壳体泵,最高效率达到了89%,从长期经济效益考虑更合算。按冬季工况三泵四机运行方式进行

计算,该电厂年节约用电至少1200万度,可节约300多万元/年,改造费用在一年内就可收回。

1081

8.结论 通过上述泵站的实例分析可知,对泵进行技术改造必须先作好泵的改造前期工作,必须绘出泵站

装置管路特性曲线,清楚改造前问题所在,进行现场考查和同用户现场工作人员进行交流,以便对泵 站的整个装置进行了解和对改造后产生的效果进行预测,掌握的资料越全面越好,然后才能确定改造 参数和改造方案。不清楚问题所在就进行的更改往往带有盲目性,达不到预期的效果,并将付出昂贵 的代价。