良率提升改善报告

良率提升改善报告ppt

培训员工:对员工进行技 能培训,提高生产效率和 质量意识

优化流程:对生产流程进 行优化,提高生产效率和 质量稳定性

实施监控:对生产过程进 行实时监控,及时发现和 解决问题

定期评估:定期对实施效 果进行评估,及时调整计 划和策略

持续改进:根据评估结果, 持续改进生产流程和员工 技能,提高良率

关键节点与里程碑

良率提升百分比:衡量良率提升的幅度 生产效率提升:衡量生产效率的提高程度 成本降低:衡量生产成本降低的程度 质量稳定性:衡量产品质量的稳定性和一致性 客户满意度:衡量客户对产品质量的满意度 员工满意度:衡量员工对生产环境和工作条件的满意度

评估方法与流程

添加标题

确定评估目标:明 确评估的目的和预 期效果

提升良率的挑战

技术瓶颈:现有技术无法满足生 产需求

市场竞争:竞争对手的良率提升 速度更快

添加标题

添加标题

添加标题

添加标题

成本压力:提高良率需要增加投 入

人员素质:员工技能和素质需要 提升

良率提升策略

第二章节

工艺流程优化

优化生产工艺,提高生产效率 引入自动化设备,减少人工操作误差 加强质量控制,提高产品合格率 优化供应链管理,降低原材料成本

设备故障问题:设备故障导 致生产过程不稳定,影响良

率

人员操作问题:员工操作不 当或技能不足,影响产品质

量

良率提升的必要性

提高产品质量: 良率提升可以减 少不良品,提高 产品质量

降低成本:良率 提升可以减少废 品率,降低生产 成本

提高生产效率: 良率提升可以减 少返工和维修时 间,提高生产效 率

增强市场竞争力 :良率提升可以 提高产品竞争力 ,增强企业在市 场中的地位

良率提升改善报告ppt

当前良率:具体 数 值 , 如95%

良率影响因素: 生产工艺、原材 料质量、设备状 况等

良率提升目标: 提高良率,降低 生产成本,提高 产品质量

良率提升的必要性

降低生产成本:减少不良品 产生的浪费,降低生产成本

提高产品质量:降低不良品 率,提高产品合格率

提高生产效率:减少不良品 返工,提高生产效率

方案二:设备升级

升级目标:提高生产效率,降低不良率 设备选择:根据生产需求选择合适的设备 升级计划:制定详细的升级计划,包括时间、费用等 培训员工:对员工进行新设备的操作培训,确保生产顺利进行

方案三:人员培训

培训目标:提高员工技能和素质,提升良率 培训内容:生产流程、质量控制、设备操作等 培训方式:内部培训、外部培训、在线培训等 培训效果评估:定期考核、反馈、改进等

优化生产流程:减少浪费,提高效率

总结提升经验:分享成功案例,推广 至其他部门

实施效果评估

良率提升幅度:具体数值 实施周期:具体时间 成本节约:具体金额 生产效率提升:具体百分比

实施中遇到的问题及解决方案

添加标题

问题:生产过程中 出现质量问题

添加标题

解决方案:加强 质量管理,提高员 工技能水平

添加标题

问题:设备故障导 致生产效率下降

添加标题

解决方案:定期 维护设备,及时更 换故障部件

添加标题

问题:原材料供应 不足

添加标题

解决方案:加强 供应链管理,确保 原材料供应稳定

添加标题

问题:员工士气低 落

添加标题

解决方案:加强 员工培训,提高员 工满意度,增强团 队凝聚力

良率提升成果

提升后的良率数据

良率提升时间:从原来的3 个月缩短至1个月

提升良率报告怎么写

提升良率报告怎么写

如何编写提升良率报告

开篇

提升良率是所有制造业企业都非常关注的一个问题。

通过提高

生产线的良品率,可以减少不良品且提高利润。

然而,如何准确

地编写提升良率的报告呢?

第一部分:概述

首先,我们需要对整个生产线的运作情况进行评估。

生产期间,应该对生产线的运作情况进行跟踪。

通过这个跟踪过程,您可以

记录下整个生产线的良品率、产量、不良品的数量、产线的有效

工作时间等关键指标。

第二部分:列出问题

在评估过整个生产线的运作情况之后,接下来需要列出所有问题。

需要记录下来对良品率产生影响的具体因素,如原料的供应、员工使用的设备、生产过程中的各种操作步骤等。

第三部分:解决方案

所有问题被记录和整理之后,接下来就需要考虑解决方案。

在

编写提升良率报告的过程中,应该分析每个问题的原因,并设计

出解决方案。

您可能需要采取一系列措施来解决特定的问题,这

能够确保满足产品质量的标准。

第四部分:实施效果

在所有问题解决方案被确定之后,针对所有设施和操作都要进

行改进。

在这个过程中要记录下来所有方案的实施效果。

您可以

监视新的生产流程、检查新的机器设备,检查员工扩大了技能等。

结尾

总之,提高良率报告是制造业企业里的重要任务之一。

编写这种类型的报告需要明确的目标、详细的评估、全面的问题记录、行之有效的解决方案和可靠的数据记录。

如果您成功地实施这些步骤,您的报告应该可以非常成功、有益并且可靠。

良率提升改善报告[优质PPT]

![良率提升改善报告[优质PPT]](https://img.taocdn.com/s3/m/65686175c850ad02df80410d.png)

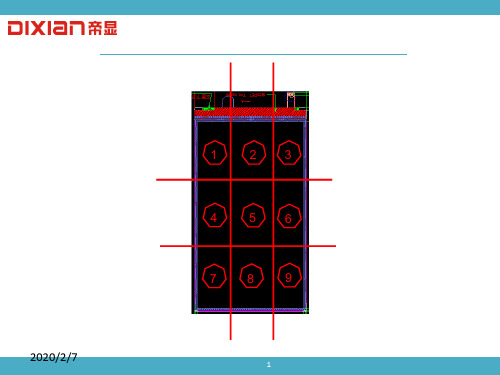

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

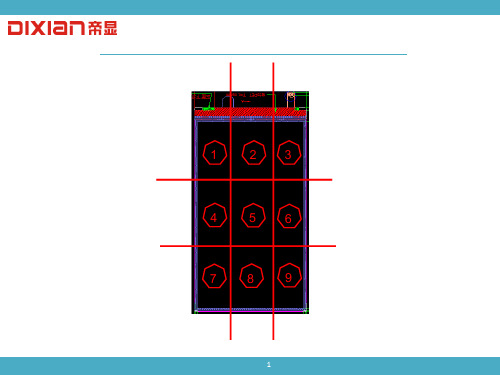

1

23

4 56 789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

p 1.不良分析

拆解20pcs不良品白点分析数据

改善后

差异点:取消导光板和铁壳在组装过程中压覆灯条的动作,避开 与导光板的1区到3区的直接接触。

11

11

p 9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。

12

12

p 10改善数据

白点改善前与改善后的对比图

日期 白点数量

OK,动态测试NG.

到17s,风淋人数《2

员),可得出人员污染很大,需改进无尘服。

机

机台内部环境OK

?

?

清洁后的导光板上机后,机

提升测试良率专项改善报告

01

通过实施一系列改善措施,我们成功地将测试良率提高了20%,

显著降低了不良率和产品退货率。

生产效率得到优化

02

改进后的测试流程更加高效,缩短了生产周期,提高了整体生

产效率。

质量管理体系进一步完善

03

通过持续的质量改进,我们完善了质量管理体系,加强了过程

控制和数据分析。

对未来产品质量和生产的展望

持续优化产品质量

详细描述

通过对现有工艺流程进行全面分析,识别瓶颈和问题点,采取针对性措施进行优 化,包括简化流程、减少冗余环节、提高自动化程度等,以提高生产效率和测试 良率。

设备与工具升级

总结词

升级设备和工具是提高测试良率的有 效途径。

详细描述

根据工艺需求和测试要求,对现有设 备和工具进行评估和升级,引进先进 的测试设备和工具,提高测试精度和 可靠性,从而提升测试良率。

生产效率提高

改善过程提高了生产线自 动化水平,使得整体生产 效率提高了20%。

质量损失减少

通过减少不良品,质量损 失成本降低了30%。

客户反馈与市场表现

客户满意度提升

产品质量的提高使得客户满意度 大幅度提升,客户投诉率下降了 20%。

市场占有率扩大

由于产品质量的提升和客户满意 度的提高,产品在市场的占有率 扩大了5%。

报告范围和限制

范围

本报告主要针对测试良率低的问题,从分析原因、提出改善措施、实施改善计 划等方面展开论述。

限制

由于数据收集和调查的局限性,本报告主要基于现有数据和信息进行分析,可 能存在一定的局限性。同时,由于改善行动的实施需要一定时间,本报告的结 论和建议主要是基于当前情况和经验进行的推断。

02

良率提升改善报告PPT幻灯片

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

FPC良率提升持续改善报告

50.0%

40.0%

30.0%

20.0%

10.0%

0.0%

銅見え

不良割合 累計不良率

13.2% 13.2%

導体欠け メッキビッド 導体凹み

12.6%

9.4%

8.6%

25.9%

35.3%

43.9%

金面キズ 7.5% 51.4%

12月前五大不良推移图

不良割合

80% 70% 60% 50% 40% 30% 20% 10% 0%

不良率% 1.28%

3.06% 1.87% 0.60% 1.11% 0.51%

各不良 所占% 15.15%

36.36%

22.22% 7.07% 13.13% 6.06%

不良描述

现象:不良处表面铜被过蚀, 周边铜 面平整 大小:凹陷程度不一 位置:无面次

现象:不良处有底铜,周边铜面呈不规 则凸点状 凸点大小:1-2mil 位置:无面次

数据来源: FQC 报表

Goal (2月)

① ② ③ ④ ⑤ 统合

3.1% 2.0% 0.5% 1.0% 1.0% 10.0%

改善率 为

60%

统合步留 不良率: 7%(Q2)

8

四、良率提升改善小组改善小结(阶段性)

改善项目 1.线路不良

2.露铜不良

3.导体变色 4.CVL异物 不良 5.金面划伤 不良

100%

80%

69.14%

60% 37.33%

40%

20%

0% 9月(样品)

10月

67.06%

11月

74.47%

12月

原定(9月)计划良率2008/11达到90%; 目前实际步留(12月)为:74.47%; 09年1月将对良率提升的关键工序:黑 孔线进行改造及制订的相关对策在09年 2月份才能实施; 重新制定良率目标计划 (09年2月良率目标:90%).

品质良率改善计划

退货率与维修成本增加

不良品需要退货并维修,增加了额外成本。

生产效率降低

需要投入更多人力物力进行不良品的筛选与 修复。

02

品质良率改善目标

设定改善目标

设定具体、可衡量的目标

01

在品质良率改善计划中,首先需要设定明确、具体、可衡量的

目标,以便于评估改善成果。

考虑资源与能力

02

在设定目标时,应充分考虑企业现有的资源与能力,以确保目

标具有可行性。

设定挑战性目标

03

设定具有一定挑战性的目标,能够激发团队成员的积极性和创

造力,推动品质良率的提升。

目标可行性分析

分析当前品质良率水平

了解当前品质良率水平,分析存在的问题和改进空间,为设定目 标提供依据。

评估资源与能力

评估企业现有的资源与能力,包括人员、设备、技术、资金等方面, 以确保目标具有可行性。

制定标准操作规程,确保员工按照统一的标准进行操 作,减少人为误差。

设备更新与维护

设备评估

对现有设备进行评估,确定其性能和可靠性。

设备升级

根据评估结果,对设备进行升级或替换,提高生 产能力和良品率。

设备维护

建立设备维护保养制度,定期对设备进行检查、 保养和维修,确保设备正常运行。

人员培训与考核

培训需求分析

品质良率改善计划

目录

• 品质良率现状分析 • 品质良率改善目标 • 品质良率改善措施 • 品质良率改善监控与评估 • 品质良率改善成果展望

01

品质良率现状分析

当前品质良率情况

当前品质良率为90%:这意味着每100个产品中,有10个产品存在品质问 题。

品质问题主要集中在产品外观和性能方面。

关于产品良率改善报告

关于产品良率改善报告概述本报告旨在详细分析和总结产品良率的现状,并提出改善良率的建议和措施。

通过改善产品良率,可以提高生产效率、降低生产成本,并增强产品竞争力。

现状分析我们以最近一年的生产数据为基础,对产品的良率进行了深入分析。

根据统计结果,我们发现产品的良率平均为85%,而不良品数量占据15%左右,这一比例对于我们的目标良率还有较大的提升空间。

常见不良品问题在分析不良品问题时,我们主要关注以下几个方面:1. 原材料问题:我们发现一些不良品是由于原材料质量不稳定所引起的。

因此,我们需要与供应商密切合作,确保原材料的质量符合要求。

2. 生产工艺问题:有时候不良品是由于工艺操作不当或设备故障引起的。

我们需要严格执行工艺标准,并进行定期设备维护和检修,以确保生产过程的稳定性和一致性。

3. 人为因素:有时候不良品是由于操作工人的不当操作或技能不足所引起的。

因此,我们需要加强员工培训和技能提升,提高其在生产过程中的专业水平和工作效率。

影响因素统计为了更好地了解产品良率的影响因素,我们进行了数据统计和分析,并得出以下结论:1. 原材料质量是影响产品良率最重要的因素之一。

我们需要与供应商建立长期稳定的合作关系,并在原材料质量监控方面加强把控。

2. 生产工艺和设备状态对产品良率也有着重要影响。

我们需要定期检查设备并进行维护,同时对工艺进行优化和改进。

3. 操作工人的技能和经验对产品良率也起到至关重要的作用。

我们需要加强员工培训和技能提升,以提高其工作质量和效率。

改善措施为了提高产品的良率,我们制定了以下改善措施:1. 与供应商密切合作:我们将与供应商共同制定进一步的原材料质量标准和监控机制。

同时,我们还将定期进行质量审核,确保原材料的稳定性和可靠性。

2. 优化生产工艺和设备:我们将对生产工艺进行全面评估,并制定改进方案。

同时,我们还将定期对设备进行维护和检修,确保其正常运行和一致性。

3. 员工培训和技能提升:我们将加强员工培训计划,提高员工的技能水平和工作质量。

良率专案报告模板

良率专案报告模板1. 摘要良率是制造企业非常重要的性能指标之一,它反映生产过程中所生产出的符合标准的产品数量与总产量的比值。

提高产品质量和降低成本是制造企业的核心任务之一,而提高良率可以在一定程度上实现这一目标。

本文档从以下几个方面详细分析了我司在生产过程中不良率高的问题,并提出相应的解决方案,旨在提高公司的生产效率和经济效益。

2. 研究背景我司生产的产品种类繁多,规模庞大,生产线长且复杂,如何提高产品的良率和生产效率一直是制造企业需要解决的重要问题之一。

由于机器、人工、原材料等环节存在的问题,公司的良率一直处于相对较低的状态,严重制约了公司的经济效益。

因此,研究如何提高产品的良率是当前非常紧迫的问题。

3. 研究目的本文的主要目的是针对我司的生产状况,提出一些具有针对性的方案,寻求解决不良率高的问题,提高产量和质量水平,为公司的发展提供更多的保障。

4. 研究方法本研究通过对公司生产过程中的各个环节进行详细的调查和分析,结合实际情况,提出相应的解决方案。

•(1)通过对生产环节进行全面分析,找出产生问题的关键环节和机器。

•(2)制定相应的解决方案,根据当前的生产情况专门针对存在问题的环节和机器进行优化。

•(3)推行相应的措施和方法,根据实际情况调整和改善方案。

5. 研究结果经过调查和研究,我们发现:•(1)运用数据分析工具,对生产过程中的数据进行深入分析可以准确找出生产过程中废品的生产原因。

•(2)开展工艺改善和员工技能培训对提高产品良率和减少废品的产生有着重要的作用。

•(3)建立起完善的品质管理体系可以使公司的管理和监督更为科学、规范。

6. 结论针对我公司的实际情况,提出了以下解决方案:•(1)对生产过程中产生问题的针对性进行分析,找出问题的关键环节和机器,进行相应的修复和维护。

•(2)在每一道工序中加强品质管理,完善品质控制体系,减少生产损失和废品。

•(3)对员工进行技能培训,提高员工自我调控和解决问题的能力。

电路板合格率提升持续改善改进报告范本

××× FPC(**)良率提升持续改善内容概要

一、××× ** FPC 生产良率状况

二、××× ** FPC 品质良率目标

三、××× ** FPC 良率提升改善小组(计划、目标)

四、良率提升改善小组改善小结(阶段性)

五、各良率提升改善小组改善结果报告:

①线路不良改善

6

三、××× ** FPC 良率提升改善小组(计划、目标)

3.2、××× ** FPC 良率提升改善小组:

Champion: Mr.陈嘉彦(OP)

Key Member: 工程部:Mr.熊华庆 生产部:Mr.蔡兆龙 品保部:Mr.张治民

改善小组

小组 1

小组 2 小组 3 小组 4 小组 5

改善内容

①线路不良 改善

②露铜不良改善

③导体变色不良改善

④CVL异物不良改善

⑤金面划伤不良改善

For Model: ××(×)型号: AB***CD(TDC007) 客户(**)型号: NEL***0221

2

一、××× ** FPC生产良率状况

1.1、2018年9月样品阶段到10-12月量产AB***CD(TDC007)生产良率状况如下:

60%

××(×)型号: AB***CD(TDC007) 客户(**)型号: NEL***0221

5

三、××× ** FPC 良率提升改善小组(计划、目标)

3.1、2018年10-12月份AB***CD(TDC007)主要五项生产不良状况:

10月份前五大不良

60%

不良割合

累計不良率

50%

40%

30%

①銅見え、②導体欠け③メッキ突起④導 体凹み⑤金面キズ

XXX良率提升改善报告

感谢团队的各成员参与分析检讨, 并跟进验证。

Thank You!

4.分析改善验证

1.印刷不良调整 2.贴片不良优化

1.SPI程式优化 2.AOI程式优化

生产组

品质组

1.员工岗位培训 2.员工执行力加强 3.数据收集

1.员工岗位培训 2.生产作业过程品质 监控

二、问题分析:

原因分析

原因分析1: 从贴片与炉后不良品外观确认,景旺PCB有变形现象,如下图所示

一次过炉后超出标准1.73MM

3

空焊

开焊/虚焊

81

漏件立碑3 Nhomakorabea抹板

漏料

6

墓碑

锡桥

2

移位

总计

141

总计

不良数量 2 14 1 15 21 4 17 76

150

总结:TOP前三项移位,漏件,虚焊不良。

一.背景介紹:

问题

不良问题描述及影响度

调查

1、CHIP料移位/墓碑:

CHIP料移位,墓碑,影响测 试不通电,不开机。

一.背景介紹:

问题

C4 百分比

HG产品6月份不良机型的 Pareto 图

400 100

300

80

60 200

40 100

20

0

0

C1 WS831-10 HG532e-10 HG658b-20 HG255e-10 HG658

其他

C4

179

72

63

24

12

10

百分比

49.7

20.0

17.5

6.7

3.3

2.8

累积 %

49.7

二、问题分析:

良率改善方案

良率改善方案引言良率是生产过程中判定产品达到要求的百分比。

良率的改善对于提高产品质量和生产效率起着关键作用。

本文将介绍一些可以帮助提高良率的方案和实施方法。

分析现状在制造业中,良率是衡量生产过程质量的一个重要指标。

通过仔细分析现状,找出可能导致良率低的原因,是改善良率的第一步。

以下是一些常见的导致低良率的原因:1.供应链问题:低质量的原材料或部件可能导致产品质量问题。

2.设备故障:设备不良可能引发产品缺陷或过程中断。

3.操作员技能不足:操作员缺乏必要的培训和技能,无法正确执行生产过程。

4.工艺流程不合理:缺乏有效的控制点和检验机制。

提高供应链质量良好的供应链管理对于提高产品质量和良率至关重要。

以下是一些改善供应链质量的建议:1.选择可靠的供应商:建立合作关系并与供应商进行定期沟通,确保他们了解质量要求,并能按时供应符合规格的原材料和部件。

2.引入供应商评估程序:评估供应商的质量管理体系,包括其质量控制方法和流程。

确保他们的质量标准符合国际标准。

3.实施供应链追踪系统:建立追踪产品和原材料的系统,以更好地了解其来源和质量。

改进设备可靠性设备的可靠性对于产品质量和良率至关重要。

以下是一些建议来改善设备的可靠性:1.预防性维护:建立定期维护计划,包括设备清洁、润滑和故障排查。

这可以减少设备故障的风险,并延长设备的使用寿命。

2.实时监测:安装传感器和监测系统来跟踪设备的运行状态和性能。

通过实时监测可以及早发现设备问题,并采取相应的措施来防止产生质量问题。

3.培训和教育:为设备操作员提供培训和教育,使其能够熟练操作设备并了解设备维护的基本知识。

提高操作员技能操作员的技能水平对于产品质量和良率也有很大影响。

以下是一些建议来提高操作员的技能:1.培训和认证:为操作员提供相关培训并评估其技能水平。

确保他们了解产品质量要求和生产过程的关键点。

2.标准化操作程序:制定和实施标准操作程序(SOP),确保操作员按照规范进行操作并采取正确的质量控制措施。

良率提升改善报告ppt课件

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

改善前

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

10

10

8改善方法

取消导光板与铁壳组装过程中压附步骤

改善前

区域

层次

不良状态

区域

5区

导光板与扩散之间

白色颗粒不可擦拭

1区

1区

导光板与扩散之间

白色胶状可擦拭

2区

3区

反射与导光板之间

白色颗粒可擦拭

2区

2区

导光板与扩散之间

白色胶状可擦拭

1区

3区

导光板与扩散之间

异物造成白点可擦拭

3区

3区

导光板与扩散之间

白色胶状可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

2区

1区

导光板与扩散之间

日期 白点数量

良率提升改善报告ppt

03 效果评估

对品质检测和控制强化方案进行定期评估, 确保改善方案的有效性和可持续性

建立完善的品质检测和控制体系,提高检测 设备的精度和可靠性

02 实施措施

人员培训与技能提升

培训计划

制定针对不同岗位的培训计划, 提高员工的专业技能和操作水 平。

技能评估

定期对员工进行技能评估,找 出技能短板,制定针对性的提 升计划。

关键问题点分析

设备故障

设备故障是影响良率的关键因素 之一,需要定期维护和检查。

原材料质量

原材料质量不稳定也会导致良率 下降,需要严格控制原材料的质 量。

生产工艺问题

生产工艺问题也是影响良率的关 键因素之一,需要不断优化和改 进生产工艺。

改善需求与目标设定

根据良率现状分析,明确改善的需求和重 点,确定需要优化或改进的环节。

激励机制

建立员工技能提升与绩效挂钩 的激励机制,鼓励员工自主学 习和提升。

03

改善成果评估与总结

改善前后数据对比分析

01 良率提升情况

对比改善前后的数据,可以看出产品合格率有了显著提 高。

02 不合格产品原因分析

经过改善,主要的不合格产品原因得到了有效控制,如 制程稳定性和物料不良等。

03 未来改进方向

良率提升改善报 告PPT

汇报人:XXX

目录

01. 良 率 现 状 分 析 02. 改 善 方 案 与 实 施 03. 改 善 成 果 评 估 与 总 结

01

良率现状分析

良率水平及分布情况

良率水平

当前产品良率水平为XX%,相较 于之前有一定提升,但仍需进一

步优化。

不良品分布情况

不良品主要集中在XX环节,占比 达到XX%。

测试良率改善项目报告11.20

不良数量 383 395 313 790 1425 725 776 870 654 626 1303 981 620 617 629

合格数量 11410 13634 18611 25097 27581 20743 22914 22075 21864 28779 25855 26280 21684 22655 20968

不合格

问题数 合格数

短路 开短路 量

量

1

4

222

263

9

8

845

2028

13

17

409

473

10月6日 DE18215 1776

76%

399

21

10

430

1346

10月7日 DE18565 3219

73%

832

12

17

861

2358

10月8日 DE18215 4736

67%

1361

130

77

1568 3168

98%

98%

98%

97%

97%

98%

97%

97%

98%

98%

97%

本月累计一 次合格率

97%

97%

98%

97%

97%

97%

97%

97%

97%

97%

97%

97%

97%

97%

97%

98% 97% 96% 95% 94% 93%

97%

合格率

98%

98%

97%

97%

97% 97%

97%

97% 97% 97%

88%

97%

88%

年度良率总结报告(3篇)

第1篇一、前言在过去的一年里,我司紧紧围绕“提高良率、降本增效”的工作目标,积极开展技术攻关、设备改造、管理优化等一系列措施,取得了显著的成果。

现将本年度良率情况总结如下:一、良率概况1. 总体良率:本年度我司产品总体良率为95%,较去年同期提高了2个百分点。

2. 关键部件良率:本年度关键部件良率为98%,较去年同期提高了1个百分点。

3. 次要部件良率:本年度次要部件良率为93%,较去年同期提高了3个百分点。

二、良率提升措施1. 技术攻关:针对影响良率的关键因素,我司组织技术人员开展技术攻关,成功解决了多项技术难题,降低了不良品率。

2. 设备改造:对生产线上的老旧设备进行升级改造,提高了设备稳定性和精度,降低了设备故障率。

3. 管理优化:加强生产过程管理,严格执行工艺规程,降低人为因素导致的不良品率。

4. 培训与考核:加强员工培训,提高员工技能水平,同时对员工进行考核,激发员工积极性。

5. 供应商管理:加强与供应商的合作,提高原材料质量,降低原材料不良品率。

三、存在的问题及改进措施1. 问题:部分关键部件良率仍有下降趋势。

改进措施:针对关键部件,进一步加大技术攻关力度,优化生产工艺,提高设备精度。

2. 问题:部分员工对工艺规程执行不到位,导致不良品率上升。

改进措施:加强员工培训,提高员工对工艺规程的认识,严格执行工艺规程。

3. 问题:原材料质量不稳定,影响产品良率。

改进措施:加强与供应商的合作,提高原材料质量,确保产品良率。

四、展望新的一年,我司将继续以提高良率为核心,不断优化生产工艺、加强设备管理、提升员工素质,努力实现以下目标:1. 产品总体良率达到97%以上。

2. 关键部件良率达到99%以上。

3. 次要部件良率达到95%以上。

4. 降低不良品率,提高客户满意度。

总之,我司将继续努力,为实现年度目标而努力拼搏,为我国制造业的发展贡献自己的力量。

第2篇一、报告概述尊敬的领导,亲爱的同事们:本报告旨在对2022年度公司良率情况进行全面总结,分析存在的问题,并提出改进措施。

维修良率提升报告PPT课件

作业产出:专案项目

作业成效:Cost down金额;人力成本 金额;效率提升幅度

8

提案实施

提案改善流程

提案提出

提案评审

提案奖励

改善循环

9

专案推动实施

1.专案推动 目标拟定

3.成效激励 作业

目标

2.专案推动 实施

10

专案推动目标拟定

由各部门专案推动委员根据部门状况拟定各作业项目之成本节省金额、人 力精实指标,并制定专案推动计划,经副主委、主委核定后实施执行:

定期检讨

成果标准化

行政系统、流程管理 部、生产中心管理部 提供技术指导及协助 支持,并监督各事业 部、各中心、各系统、

各部门贯彻执行;

技术指导与支持

5

人力精实 –完善组织编制

作业内容

作业方法

作业产出

检讨组织编制

以业绩达成为导向,在充分满足组 织职能实现的基础上,定编(工作 量、饱和度)、定岗(适合度、匹 配度)、定人(能力素质),精简 组织,避免组织臃肿,人员冗繁, 人浮其事;

奖项 名额 奖金

第一名 1

20,000

第二名 1

15,000

第三名 1

10,000

对各阶段未达成专案目标的部门实施奖金惩罚,惩罚金额为部门绩效 奖金总额的5%;

15

专案推动实施作业流程

推动委员会 推动委员

归口 验收

成效标准化、 制度化、流

程化

缺失 检讨

结果 公布

持续作业

副主委

奖惩 提报

主委

成效 核定

目前维修状况

维修人力

维修良率

培训内容

3

目前维修状况

维修人力

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5改善方法

导光板拖块位置改善

改善前 改善后

差异点:把拖块想上移动1cm,避开导光板的1区到3区的直接 接触。 8

8

6改善方法

调整吸嘴1到3区接触位置

改善前 改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前 改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。 10

1

2

3

4

5

6

7

8

9

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目 录

1 2 3 4 5 6 7

不良分析 分析方向

改善方法1

改善方法2 改善方法3 改善方法4 改善方法5 改善方法6 改善方法7 改善数据对比 结束语

3

8

9

10 11

3

1.不良分析

拆解20pcs不良品白点分析数据

区域 层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 不良状态 白色颗粒不可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状可擦拭 异物造成白点可擦拭 白色胶状可擦拭 区域 层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭

12

10改善数据

白点改善前与改善后的对比图

日期 白点数量 日期 白点数量

260 241 221 195 194 181 145 130 白点不…

改善前 9月25日 145 改善后 10月6日 10月7日 26 71 9月24日 221

9月26日 194 10月8日 52

9月27日 181 10月9日 24

环

车间静态测试OK,机台内部 测试OK

ok

指标达成 5

5

3改善方法

膜材清洁机粘滚高度调整

改善前 改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。 6

6

4改善方法

导光板拖块接触面改善

改善前 改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。 7

9月28日 241 10月10日 65

改善前

改善后

65 26 0

71 52 24

65

从数据可以看出改善后的白点与改善前的白点下降了75.7%。

13

13

11结束语

感谢大家观看

14

14

总结:白点1区到3区共17pcs,不良比85%,可擦拭白点共16pcs,不良比 80%。不可擦拭白点共4pcs,不良比20%。

4

4

2分析方向

五个影响产品质量的因素分析

影响因素

人 机

安生产 测试结果

无尘服测试NG 车间静态测 试OK,动态测试NG. 机台内部环境OK

改善对策

备注

进入风淋之前必须粘滚。风淋时间由之前的10s延长 改善后车间静态OK(无人员),动态NG(有人 到17s,风淋人数《2 员),可得出人员污染很大,需改进无尘服。 ? ?

5区 1区 3区 2区 3区 3区 1区 1区 1区 3区

导光板与扩散之间

导光板与扩散之间 导光板与扩散之间 反射与导光板之间

白色胶状可擦拭

白色颗粒可擦拭 白色胶状可擦拭 白色胶状不可擦拭

1区 2区 2区 1区 3区 3区 2区 3区 5区 4区

导光板与扩散之间 导光板与扩散之间

白色胶状不可擦拭 白色胶状不可擦拭

料

清洁后的导光板上机后,机 台导光板粘滚清洁过脏。手 更换导光板保护膜原材(李经理还在联系厂家改 指套和无尘布掉碎屑.(导光 善),手套和无尘布厂家在送样验证。 板原材需点灯检查,还未进 行验证)

设备稳

无尘布和手套掉碎屑,机台清洁改用粘滚清洁 (已实施)

法

导光板保护膜清洁后,上机 每半个小时清洁导光板工位清洁粘滚及导光板拖块 后还是过脏。(其它严格按 (用粘滚清洁)。 照SOP执行)

10

8改善方法

取消导光板与铁壳组装过程中压附步骤

改善前 改善后

差异点:取消导光板和铁壳在组装过程中压ห้องสมุดไป่ตู้灯条的动作,避开 与导光板的1区到3区的直接接触。 11

11

9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。 12