提升测试良率专项改善报告2014

良率提升改善报告ppt

改善方向与重点

根据当前问题和瓶颈,确定 后续改善的重点和方向,并

制定相应的实施计划。

谢谢

汇报人:XXX

03

改善成果评估

改善成果数据展示

良率提升幅度

改善后产品良率提升了XX%,达到

了XX%。 01

质量合格率提升

改善后产品质量合格率提升了XX%,

减少了产品不良率。

03

生产效率提升

通过改善,生产线的生产效率提高了

XX%,降低了生产成本。 02

改善成果与预期目标的对比分析

改善成果评估

改善实施后,产品良率明显提升,达到预期目标。

影响良率的因素

设备老化

设备老化可能导致产品加工精度 下降,从而影响良率。

员工操作不当

员工操作不熟练或失误可质量不佳

原物料质量不符合标准可能导致 产品不良,从而影响良率。

良率问题的潜在风险

设备老化

设备老化可能导致生产过程中出现故障, 从而影响良率。

员工操作不规范

员工操作不规范可能导致生产出的产品不 符合标准,从而影响良率。

02

改善方案实施

制定改善方案

改善方案实施

针对良率低的问题,制定具体的改善方案,包括工艺改进、设备更新、员工培训等方面,确 保改善措施落地。

方案实施步 骤

01

方案准备

确认改善方案的目标和计 划,准备好所需的资源、 人员和物资。

02

方案实施

按照计划逐步实施改善方 案,确保每个步骤都得到 有效执行。

03

方案跟踪与调整

对改善方案的实施过程进 行跟踪,及时发现和解决 出现的问题,并根据实际 情况调整方案。

方案实施过程中的关键节点与责任人

良率提升改善报告ppt

培训员工:对员工进行技 能培训,提高生产效率和 质量意识

优化流程:对生产流程进 行优化,提高生产效率和 质量稳定性

实施监控:对生产过程进 行实时监控,及时发现和 解决问题

定期评估:定期对实施效 果进行评估,及时调整计 划和策略

持续改进:根据评估结果, 持续改进生产流程和员工 技能,提高良率

关键节点与里程碑

良率提升百分比:衡量良率提升的幅度 生产效率提升:衡量生产效率的提高程度 成本降低:衡量生产成本降低的程度 质量稳定性:衡量产品质量的稳定性和一致性 客户满意度:衡量客户对产品质量的满意度 员工满意度:衡量员工对生产环境和工作条件的满意度

评估方法与流程

添加标题

确定评估目标:明 确评估的目的和预 期效果

提升良率的挑战

技术瓶颈:现有技术无法满足生 产需求

市场竞争:竞争对手的良率提升 速度更快

添加标题

添加标题

添加标题

添加标题

成本压力:提高良率需要增加投 入

人员素质:员工技能和素质需要 提升

良率提升策略

第二章节

工艺流程优化

优化生产工艺,提高生产效率 引入自动化设备,减少人工操作误差 加强质量控制,提高产品合格率 优化供应链管理,降低原材料成本

设备故障问题:设备故障导 致生产过程不稳定,影响良

率

人员操作问题:员工操作不 当或技能不足,影响产品质

量

良率提升的必要性

提高产品质量: 良率提升可以减 少不良品,提高 产品质量

降低成本:良率 提升可以减少废 品率,降低生产 成本

提高生产效率: 良率提升可以减 少返工和维修时 间,提高生产效 率

增强市场竞争力 :良率提升可以 提高产品竞争力 ,增强企业在市 场中的地位

品质专项改善总结

品质专项改善总结一、改善目标达成在本次品质专项改善活动中,我们设定了明确的目标,主要包括提高产品合格率、降低不良率、优化生产流程等。

经过团队成员的共同努力,这些目标均已顺利达成。

我们通过数据对比发现,产品合格率得到了显著提高,不良率也得到了有效控制,生产流程得到了进一步优化。

二、改善过程回顾在改善过程中,我们采取了多种措施。

首先,我们对生产流程进行了全面梳理,找出了关键环节的瓶颈问题。

其次,我们加强了员工培训,提高了操作技能和品质意识。

同时,我们还引入了新的检测设备和方法,加强了过程控制。

这些措施的实施,为改善目标的达成奠定了基础。

三、改善成果评估本次改善活动取得了显著成果。

首先,产品合格率得到了大幅提升,不良率也大幅下降,这为客户提供了更优质的产品和服务。

其次,生产效率得到提高,缩短了交货周期,从而提高了客户满意度。

此外,我们还收获了一些宝贵的经验教训,为今后的品质改善工作提供了借鉴。

四、改善效益分析本次品质专项改善活动的效益显著。

首先,从经济效益角度来看,产品合格率的提高和不良率的下降,减少了返工和维修成本,提高了公司盈利能力。

其次,从社会效益角度来看,高品质的产品和服务提高了公司的声誉和品牌形象,赢得了客户的信任和支持。

五、品质水平提升通过本次品质专项改善活动,我们的品质管理水平得到了明显提升。

在未来的工作中,我们将继续加强品质管理,不断完善管理体系和方法,确保产品和服务质量的持续改进。

我们将加强员工培训和团队建设,提高全员品质意识和执行力。

同时,我们将运用科学的管理工具和方法,建立有效的品质监控机制,及时发现和解决问题。

六、团队协作提升在本次改善活动中,团队协作能力得到了锻炼和提升。

我们将继续加强团队建设,营造积极向上的工作氛围。

通过跨部门协作和信息共享,形成高效的工作机制。

同时,我们将建立良好的沟通渠道和反馈机制,鼓励员工提出意见和建议,激发团队的创新活力。

通过加强团队协作,我们将共同应对各种挑战和机遇。

良率提升改善报告ppt

当前良率:具体 数 值 , 如95%

良率影响因素: 生产工艺、原材 料质量、设备状 况等

良率提升目标: 提高良率,降低 生产成本,提高 产品质量

良率提升的必要性

降低生产成本:减少不良品 产生的浪费,降低生产成本

提高产品质量:降低不良品 率,提高产品合格率

提高生产效率:减少不良品 返工,提高生产效率

方案二:设备升级

升级目标:提高生产效率,降低不良率 设备选择:根据生产需求选择合适的设备 升级计划:制定详细的升级计划,包括时间、费用等 培训员工:对员工进行新设备的操作培训,确保生产顺利进行

方案三:人员培训

培训目标:提高员工技能和素质,提升良率 培训内容:生产流程、质量控制、设备操作等 培训方式:内部培训、外部培训、在线培训等 培训效果评估:定期考核、反馈、改进等

优化生产流程:减少浪费,提高效率

总结提升经验:分享成功案例,推广 至其他部门

实施效果评估

良率提升幅度:具体数值 实施周期:具体时间 成本节约:具体金额 生产效率提升:具体百分比

实施中遇到的问题及解决方案

添加标题

问题:生产过程中 出现质量问题

添加标题

解决方案:加强 质量管理,提高员 工技能水平

添加标题

问题:设备故障导 致生产效率下降

添加标题

解决方案:定期 维护设备,及时更 换故障部件

添加标题

问题:原材料供应 不足

添加标题

解决方案:加强 供应链管理,确保 原材料供应稳定

添加标题

问题:员工士气低 落

添加标题

解决方案:加强 员工培训,提高员 工满意度,增强团 队凝聚力

良率提升成果

提升后的良率数据

良率提升时间:从原来的3 个月缩短至1个月

提升良率报告怎么写

提升良率报告怎么写

如何编写提升良率报告

开篇

提升良率是所有制造业企业都非常关注的一个问题。

通过提高

生产线的良品率,可以减少不良品且提高利润。

然而,如何准确

地编写提升良率的报告呢?

第一部分:概述

首先,我们需要对整个生产线的运作情况进行评估。

生产期间,应该对生产线的运作情况进行跟踪。

通过这个跟踪过程,您可以

记录下整个生产线的良品率、产量、不良品的数量、产线的有效

工作时间等关键指标。

第二部分:列出问题

在评估过整个生产线的运作情况之后,接下来需要列出所有问题。

需要记录下来对良品率产生影响的具体因素,如原料的供应、员工使用的设备、生产过程中的各种操作步骤等。

第三部分:解决方案

所有问题被记录和整理之后,接下来就需要考虑解决方案。

在

编写提升良率报告的过程中,应该分析每个问题的原因,并设计

出解决方案。

您可能需要采取一系列措施来解决特定的问题,这

能够确保满足产品质量的标准。

第四部分:实施效果

在所有问题解决方案被确定之后,针对所有设施和操作都要进

行改进。

在这个过程中要记录下来所有方案的实施效果。

您可以

监视新的生产流程、检查新的机器设备,检查员工扩大了技能等。

结尾

总之,提高良率报告是制造业企业里的重要任务之一。

编写这种类型的报告需要明确的目标、详细的评估、全面的问题记录、行之有效的解决方案和可靠的数据记录。

如果您成功地实施这些步骤,您的报告应该可以非常成功、有益并且可靠。

良率提升改善报告[优质PPT]

![良率提升改善报告[优质PPT]](https://img.taocdn.com/s3/m/65686175c850ad02df80410d.png)

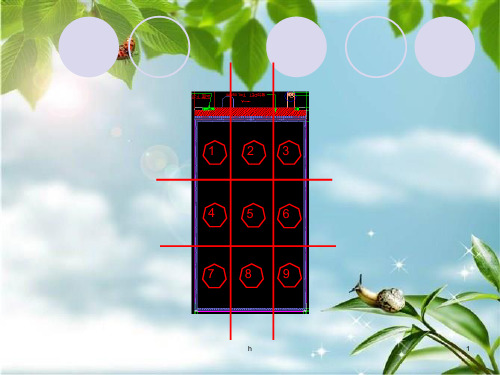

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

1

23

4 56 789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

p 1.不良分析

拆解20pcs不良品白点分析数据

改善后

差异点:取消导光板和铁壳在组装过程中压覆灯条的动作,避开 与导光板的1区到3区的直接接触。

11

11

p 9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。

12

12

p 10改善数据

白点改善前与改善后的对比图

日期 白点数量

OK,动态测试NG.

到17s,风淋人数《2

员),可得出人员污染很大,需改进无尘服。

机

机台内部环境OK

?

?

清洁后的导光板上机后,机

提升测试良率专项改善报告

01

通过实施一系列改善措施,我们成功地将测试良率提高了20%,

显著降低了不良率和产品退货率。

生产效率得到优化

02

改进后的测试流程更加高效,缩短了生产周期,提高了整体生

产效率。

质量管理体系进一步完善

03

通过持续的质量改进,我们完善了质量管理体系,加强了过程

控制和数据分析。

对未来产品质量和生产的展望

持续优化产品质量

详细描述

通过对现有工艺流程进行全面分析,识别瓶颈和问题点,采取针对性措施进行优 化,包括简化流程、减少冗余环节、提高自动化程度等,以提高生产效率和测试 良率。

设备与工具升级

总结词

升级设备和工具是提高测试良率的有 效途径。

详细描述

根据工艺需求和测试要求,对现有设 备和工具进行评估和升级,引进先进 的测试设备和工具,提高测试精度和 可靠性,从而提升测试良率。

生产效率提高

改善过程提高了生产线自 动化水平,使得整体生产 效率提高了20%。

质量损失减少

通过减少不良品,质量损 失成本降低了30%。

客户反馈与市场表现

客户满意度提升

产品质量的提高使得客户满意度 大幅度提升,客户投诉率下降了 20%。

市场占有率扩大

由于产品质量的提升和客户满意 度的提高,产品在市场的占有率 扩大了5%。

报告范围和限制

范围

本报告主要针对测试良率低的问题,从分析原因、提出改善措施、实施改善计 划等方面展开论述。

限制

由于数据收集和调查的局限性,本报告主要基于现有数据和信息进行分析,可 能存在一定的局限性。同时,由于改善行动的实施需要一定时间,本报告的结 论和建议主要是基于当前情况和经验进行的推断。

02

关于产品良率改善报告

关于产品良率改善报告概述本报告旨在详细分析和总结产品良率的现状,并提出改善良率的建议和措施。

通过改善产品良率,可以提高生产效率、降低生产成本,并增强产品竞争力。

现状分析我们以最近一年的生产数据为基础,对产品的良率进行了深入分析。

根据统计结果,我们发现产品的良率平均为85%,而不良品数量占据15%左右,这一比例对于我们的目标良率还有较大的提升空间。

常见不良品问题在分析不良品问题时,我们主要关注以下几个方面:1. 原材料问题:我们发现一些不良品是由于原材料质量不稳定所引起的。

因此,我们需要与供应商密切合作,确保原材料的质量符合要求。

2. 生产工艺问题:有时候不良品是由于工艺操作不当或设备故障引起的。

我们需要严格执行工艺标准,并进行定期设备维护和检修,以确保生产过程的稳定性和一致性。

3. 人为因素:有时候不良品是由于操作工人的不当操作或技能不足所引起的。

因此,我们需要加强员工培训和技能提升,提高其在生产过程中的专业水平和工作效率。

影响因素统计为了更好地了解产品良率的影响因素,我们进行了数据统计和分析,并得出以下结论:1. 原材料质量是影响产品良率最重要的因素之一。

我们需要与供应商建立长期稳定的合作关系,并在原材料质量监控方面加强把控。

2. 生产工艺和设备状态对产品良率也有着重要影响。

我们需要定期检查设备并进行维护,同时对工艺进行优化和改进。

3. 操作工人的技能和经验对产品良率也起到至关重要的作用。

我们需要加强员工培训和技能提升,以提高其工作质量和效率。

改善措施为了提高产品的良率,我们制定了以下改善措施:1. 与供应商密切合作:我们将与供应商共同制定进一步的原材料质量标准和监控机制。

同时,我们还将定期进行质量审核,确保原材料的稳定性和可靠性。

2. 优化生产工艺和设备:我们将对生产工艺进行全面评估,并制定改进方案。

同时,我们还将定期对设备进行维护和检修,确保其正常运行和一致性。

3. 员工培训和技能提升:我们将加强员工培训计划,提高员工的技能水平和工作质量。

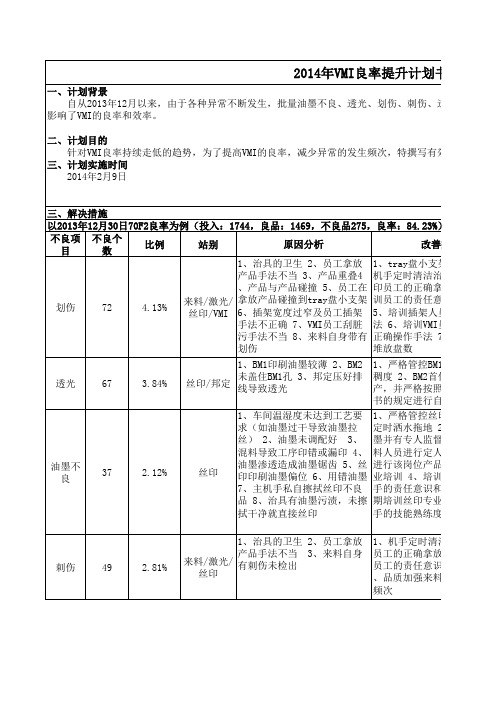

俊达客户上线良率检讨改善报告

1.员工的操作手法; 1.增强员工的自检意识 2.丝印底座边缘有毛刺; 2.对现场产品不良率偏 丝印不良 3.丝印速度过快.导致油墨印刷不均匀. 高,追溯责任人; 4.环境所致,灰尘落致网版或产品上导致丝 3.检验人员挑选 印不良

污迹

1.镀膜厂检验员在擦试时,产品未擦试干净 1.增强员工的自检意识 导致产品脏污 2.对现场产品不良率偏 2.保护膜不稳定导致脏污 高,追溯责任人; 3.环境所致,桌面未清洁干净,导致尘点落 3.检验人员挑选 入产品上。

客户型号3493上线不良分析推移图

客户型号3493上线不良率13.94%,主要丝印不良,划伤,污迹

客户型号3946上线不良分析推移图

客户型号3946上线不良率9.38%,主要丝印不良,污迹,划伤

客户型号3944上线不良分析推移图

客户型号3944上线不良率4.50%,主要丝印不良,划伤

前三大不良改善对策

上线不良分析推移图

客户俊达上线不良分析推移图

1.本月客户上线共四个机种总不良率7.59%,其中丝印不良(丝印 不良+IR孔偏淡+按键+SC)占总不良42%,划伤占总不良的13.7%

客户型号4424上线不良分析推移图

客户型号4424上线不良率7.11%,主要丝印不良,污迹,划伤,IR孔偏 淡占此型对策 原因分析 改善对策 1.对员工进行操作手法培训,由生产主导,品质 监督,每周一次培训; 2.增强员工的品质意识; 3.每隔4小时对地板和丝印机台进行一次清洁, 每2小时对地面进行一次洒水; 4.领班监督作业员按照工艺卡作业; 1.对检验员进行培训,要求检验员在擦试后必须 全面检验一次后方能覆膜. 2.经验证兰庆蓝蕊保护膜稳定性较好,由兰庆白 蕊保护膜更换为兰庆蓝蕊保护膜 3.要求检验员在检验时每隔2H清洁一次桌面和 机台。

SISIGMA专案改善案例提升成检良率项目报告

10月5日

22900

53

280

1

83

7

424

%

10月6日

23500

280

1

3

81

365

%

10月7日

23800

293

68

361

%

10月8日

21200

9

284

1

51

22

39

406

%

10月9日

23600

45

302

62

1

410

%

10月10日

22700

40

220

90

39

34

423

%

10月11日

24800

27

SISIGMA专案改善案例提升成检良率项目报告

SIX SIGMA

提升成检良率项目报告

甲上计算机(深圳)有限公司

1.提升成检良率项目小组简介2

2.界定阶段

项目背景4

目标设定5

项目组组织架构6

计划表7

项目组会议记录8

3.量测阶段

现状分析10

4.分析阶段

漏印及脏点不良要因分析16

锡面不平及孔小孔塞要因分析20

针对目前的现状﹐要求各课对当站影响成检良率的不良项目作相应改善﹐原则上先做"影响大或易改善"项目﹐具体情况由各课长负责。

各小项目的展开后需监控进度以及需再次召开会议时﹐由方志平负责沟通联系。

10/16

10/16

10/16

10/16

10/16

12/31

定期检讨

定期检讨

方志平

项目组

刘建峰

测试良率改善项目报告11.20

不良数量 383 395 313 790 1425 725 776 870 654 626 1303 981 620 617 629

合格数量 11410 13634 18611 25097 27581 20743 22914 22075 21864 28779 25855 26280 21684 22655 20968

不合格

问题数 合格数

短路 开短路 量

量

1

4

222

263

9

8

845

2028

13

17

409

473

10月6日 DE18215 1776

76%

399

21

10

430

1346

10月7日 DE18565 3219

73%

832

12

17

861

2358

10月8日 DE18215 4736

67%

1361

130

77

1568 3168

98%

98%

98%

97%

97%

98%

97%

97%

98%

98%

97%

本月累计一 次合格率

97%

97%

98%

97%

97%

97%

97%

97%

97%

97%

97%

97%

97%

97%

97%

98% 97% 96% 95% 94% 93%

97%

合格率

98%

98%

97%

97%

97% 97%

97%

97% 97% 97%

88%

97%

88%

良率提升改善报告

行验证)

法

导光板保护膜清洁后,上机 后还是过脏。(其它严格按 照SOP执行)

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

h

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

总结:白点1区到3区共17pcs,不良比85%,可擦拭白点共16pcs,不良比 80%。不可擦拭白点共4pcs,不良比20%。

h

4

4

2分析方向

五个影响产品质量的因素分析

影响因素 安生测试产结果

改善对策

备注

人

无尘服测试NG 车间静态测试进入风淋之前必须粘滚。风淋时间由之前的10s延长 改善后车间静态OK(无人员),动态NG(有人

不良分析区域层次不良状态5区导光板与扩散之间白色颗粒不可擦拭1区导光板与扩散之间白色胶状可擦拭3区反射与导光板之间白色颗粒可擦拭2区导光板与扩散之间白色胶状可擦拭3区导光板与扩散之间异物造成白点可擦拭3区导光板与扩散之间白色胶状可擦拭1区导光板与扩散之间白色胶状可擦拭1区导光板与扩散之间白色颗粒可擦拭1区导光板与扩散之间白色胶状可擦拭3区反射与导光板之间白色胶状不可擦拭拆解20pcs不良品白点分析数据区域层次不良状态1区导光板与扩散之间白色颗粒可擦拭2区导光板与扩散之间白色颗粒可擦拭2区反射与导光板之间白色胶状可擦拭1区导光板与扩散之间白色胶状可擦拭3区导光板与扩散之间白色胶状不可擦拭3区导光板与扩散之间白色胶状可擦拭2区导光板与扩散之间白色胶状可擦拭3区导光板与扩散之间白色颗粒可擦拭5区导光板与扩散之间白色胶状不可擦拭4区导光板与扩散之间白色胶状不可擦拭总结OK,动态测试NG.来自到17s,风淋人数《2

OGS后段良率效率提升计划书

1、品质加强来料的抽检数量 频次 2、激光将擦拭不掉的产 品集中清洗幷全检,未洗掉脏 污产品做退货处理。 3、严格 管控清洗药剂的更换 4、丝印 机手禁止手接触产品 5、严格 管控吸球的清洁频率 6、规定 治具在未干之前禁止作业

印反

0

பைடு நூலகம்

0.00%

1、机手未自检 2、检验人员 1、培训丝印员工的正确拿放 看产品时放反 3、测试人员放 法2、培训员工的责任意识和 激光/丝印 反 4、印BM1的机手放反 质意识

1、品质加强来料的抽检数量 频次 2、激光将擦拭不掉的产 品集中清洗幷全检,未洗掉脏 污产品做退货处理。3、BM1丝 印机手禁止手接触产品 4、严 禁BM1机手将印坏产品未清洁 入下一工序

脏污

22

1.26%

1、来料有污垢未擦拭与清洗 掉 2、清洗药剂未能有效清洁 产品 3、丝印机手使用吸球没 来料/激光/ 有定时清洁 4、丝印机手用手 丝印/VMI/ 触摸产品 5、产品在丝印过程 中可视区粘有油墨 6、机手在 邦定 清洁治具时未干就进行操作

三、解决措施 以2013年12月30日70F2良率为例(投入:1744,良品:1469,不良品275,良率:84.23%) 不良项 不良个 原因分析 改善措施 比例 站别 目 数 1、治具的卫生 2、员工拿放 1、tray盘小支架装高温套 2 产品手法不当 3、产品重叠4 机手定时清洁治具 3、培训丝 、产品与产品碰撞 5、员工在 印员工的正确拿放手法 4、培 来料/激光/ 拿放产品碰撞到tray盘小支架 训员工的责任意识和品质意识 划伤 72 4.13% 丝印/VMI 6、插架宽度过窄及员工插架 5、培训插架人员的正确插架 手法不正确 7、VMI员工刮脏 法 6、培训VMI员工的刮脏污 污手法不当 8、来料自身带有 正确操作手法 7、规范产品的 划伤 堆放盘数 透光 67 3.84% 1、BM1印刷油墨较薄 2、BM2 未盖住BM1孔 3、邦定压好排 丝印/邦定 线导致透光 1、车间温湿度未达到工艺要 求(如油墨过干导致油墨拉 丝) 2、油墨未调配好 3、 混料导致工序印错或漏印 4、 油墨渗透造成油墨锯齿 5、丝 印印刷油墨偏位 6、用错油墨 7、主机手私自擦拭丝印不良 品 8、治具有油墨污渍,未擦 拭干净就直接丝印

CTP_良率提升专案报告-好东西

三、CG贴合毛屑脏污黑白点改善:不良推移

1、导入CG检查与CG贴 合串线,2、产品以插架 中转代替托盘 3、工艺全程盯线作业

导入机台清洁 后强光灯点检 方式

导入首件管 制,每台机 20pcs不可有 1pcs不良

小结:透过CG检查与CG贴合串线作业,以及CG贴合机清洁点检方式的改善、首件 确认重点需辅导的人员,CG贴合不良由4、5月的3~4%降低到目前1~2%左右,后 续将实验CG贴合机台隔离确认进一步改善空间

一、触控模组良率改善计划:五月不良率分布

8% 7% 6% 83.66% 5% 4% 3% 2% 1.15% 1% 0% 可视区气泡 功能不良 黑点 毛屑 CG刮伤 脏污 白点 其他 1.13% 50.04% 1.98% 63.25% 78.40% 70.90% 88.40% 90.30% 80% 7.52% 120% 100% 100%

中国触摸屏网 —— 无“触”不在

中国触摸屏网(

)

您下载的该触摸屏技术文档来自于中国触摸屏网( / ) What you are downloading are from China Touchscreen Site: ( / ) 中国触摸屏网四大版块: • • • • 触摸屏论坛: / 触摸屏供求商机: / 招聘/找工作求职: /forum-12-1.html 触摸屏行业杂志: /emag/

二、气泡不良对策一:OCA胶材合理化,OCA变更前、后气 泡不良如下

OCA:厂商:3M 型号:8187 厚度:175um 胶性:硬胶 气泡不良率:8.2% OCA:厂商:王子 型号: 厚度:175um 胶性:软胶 气泡不良率:1.12% OCA:厂商:3M 型号:8188 或 厚度:200um 胶性:硬胶 气泡不良率:1.5%

提升测试良率专项改善报告2014

品质一流,交期悦目,持续改善,客户满足

专案小组

专案名称

改善期限 领航员/江海珍 组长/李巧生 小 组 组 员 测试:罗仲深 钻孔:李刚 组员 电镀:王营渠 Q C:王富华

联结一心,众志达金

降低开短路专案

2014/10/01—2015/03/30 主导员/胡章维、黄贵泉 技术指导/蒋丁荣 工程:武建文 线路:王坤伦 阻焊:何晓清 FQC:林桂玉

测试良率提升专案报告

联结一心,众志达金

---降低开短路

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维

1

专案改善报告目录

联结一心,众志达金

1. 2. 3. 4. 5.

专案小组简介 专案改善计划 现状分析 目标设定 要因分析

6. 改善对策 7. 对策实施 8. 跟踪比较 9. 效果确认 10.标准化 11.结论

2070.038% 0.028% 128

6-7月 589467 102 0.017%

不良数

8-9月 465432 128 0.028%

不良率

合计 2577897 545 0.021%

0.040% 0.035% 0.030% 0.025% 0.020% 0.015% 0.010% 0.005% 0.000%

王坤 伦

11月 10日

品质一流,交期悦目,持续改善,客户满足 一流品质,准确交期,持续改善,满足客户

LDJ-QA胡章维 15

主要改善对比图片

联结一心,众志达金

刀片使用记录

旧刀片回收

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 16

主要改善对比图片

联结一心,众志达金

XXX良率提升改善报告

感谢团队的各成员参与分析检讨, 并跟进验证。

Thank You!

4.分析改善验证

1.印刷不良调整 2.贴片不良优化

1.SPI程式优化 2.AOI程式优化

生产组

品质组

1.员工岗位培训 2.员工执行力加强 3.数据收集

1.员工岗位培训 2.生产作业过程品质 监控

二、问题分析:

原因分析

原因分析1: 从贴片与炉后不良品外观确认,景旺PCB有变形现象,如下图所示

一次过炉后超出标准1.73MM

3

空焊

开焊/虚焊

81

漏件立碑3 Nhomakorabea抹板

漏料

6

墓碑

锡桥

2

移位

总计

141

总计

不良数量 2 14 1 15 21 4 17 76

150

总结:TOP前三项移位,漏件,虚焊不良。

一.背景介紹:

问题

不良问题描述及影响度

调查

1、CHIP料移位/墓碑:

CHIP料移位,墓碑,影响测 试不通电,不开机。

一.背景介紹:

问题

C4 百分比

HG产品6月份不良机型的 Pareto 图

400 100

300

80

60 200

40 100

20

0

0

C1 WS831-10 HG532e-10 HG658b-20 HG255e-10 HG658

其他

C4

179

72

63

24

12

10

百分比

49.7

20.0

17.5

6.7

3.3

2.8

累积 %

49.7

二、问题分析:

良率提升计划(2)

导光板来料白印不良已要求供应商修模处理. 现阶段已无来料白印现象.

卷材上机前每卷抽检100PCS无异常后上机生产.

① 在擦拭酒精工位增加离子风机加速酒精挥发. ②提供酒精尝试为 99.5%的小批量试产 试产有效后则全面普及

(完成日期:2012-5-22,责 任人:代敬 杨丽娟)

6-2 6-3

6-4

1.1

1

人

1.2

2

机

2.1

3.1

3.2

3料

3.3

3.4

4

环

4.1

5.1

5

法

5.2

备注:1、“ →” 表示预计导入时间 2、“ ”表示实际持续导入时间

6.目标设立

短期不良削减计划

项目

不良率

目标值

5月 20--- 30

6月 1---15 15---30

7月 1---15 15---30

奇美客户反馈我司的黑白点 ,异物,白印2%不良. 不良现象如下

白印

白印

异物

黑白点

3.不良分析

解析6PCS黑白点与异物的不良品在40倍放大镜下分析:

1.上BEF脏污形成的白点(PET内污污染到上BEF中) 图一

2.下BEF本身材料的凹点导致成品白点

图二

3.导光板与扩散之间的异物

图三 图四

4.扩散本身自带不良导致成品异物.

每天两次对车间进行洁净度进行检测.出现不达标测试点后对此线进行 整改.

(完成日期:2012-5-27,责 任人:代敬 杨丽娟 唐日和)。

(完成日期:2012-5-21,责 任人:代敬 杨丽娟 唐日和)。

5.1

5法 5.2

测试效果提升报告

测试效果提升报告在当今竞争激烈的市场环境中,产品质量是企业生存和发展的关键。

而测试作为保障产品质量的重要环节,其效果的优劣直接影响着产品的质量和企业的声誉。

为了提高测试效果,我们进行了一系列的改进措施,并取得了显著的成果。

以下是对测试效果提升的详细报告。

一、背景在过去的一段时间里,我们的测试工作面临着诸多挑战。

测试用例的覆盖率不高,导致一些潜在的问题未能被及时发现;测试执行的效率低下,延长了产品的交付周期;测试人员的技能水平参差不齐,影响了测试结果的准确性和可靠性。

这些问题不仅给产品质量带来了风险,也给企业的发展带来了一定的阻碍。

二、目标为了解决上述问题,我们制定了明确的测试效果提升目标:1、提高测试用例的覆盖率,确保产品的各项功能和性能得到充分的测试。

2、提升测试执行的效率,缩短产品的交付周期。

3、提高测试人员的技能水平,保证测试结果的准确性和可靠性。

三、改进措施1、深入了解产品需求和业务流程,对产品的功能和性能进行全面的分析,确保测试用例的完整性和准确性。

2、采用多种测试用例设计方法,如等价类划分、边界值分析、因果图等,提高测试用例的覆盖率。

3、对测试用例进行定期的评审和更新,及时补充新的测试场景和用例,删除无效或过时的用例。

(二)引入自动化测试1、评估产品的特点和测试需求,选择适合的自动化测试工具和框架,如 Selenium、Appium 等。

2、对可自动化的测试用例进行梳理和分类,优先实现稳定、重复执行频率高的测试用例的自动化。

3、建立自动化测试脚本的维护机制,确保自动化测试脚本的准确性和可靠性。

(三)加强测试团队建设1、定期组织内部培训和技术分享会,邀请经验丰富的测试人员分享测试技巧和经验,提高团队整体的技术水平。

2、鼓励测试人员自主学习和参加外部培训,提升个人的专业能力。

3、建立完善的绩效考核制度,对测试人员的工作表现进行客观公正的评价,激励优秀员工,提高团队的工作积极性。

1、制定详细的测试计划和测试策略,明确测试的目标、范围、方法和进度安排。

GPM 1316D0 PF良率提升计划0629

Giantplus

TOP1 POL異物/殘膠不良: 4-1. 對PF異物/殘膠不良進行特性要因分析:

人

新進人員 人員私自減少 作業手順

机

研磨機台研磨效果 差

機台過濾网過濾 效果差 機台內落塵超標

機台鐵弗龍磨損

殘 膠 異 物 ???

擦拭手順NG 落塵超標 成品盤髒污 治工具清潔頻率

料

法

7

环

Giant Vision Plus Your Life.

淀川機台—評估研磨帶磨洗狀況

作業數 500 電測不良數 14 不良明細 比例 2.8%

三.已研磨帶里程數5000作業500PCS,結果如下所示:

上不良*11

下不良*3

淀川全自動

四.已研磨帶里程數5500作業500PCS,結果如下所示:

日期 機臺 項目 作業數 電測不良數 不良明細 上不良*14 比例

性別

男 女 男 女 男 男 男 女 男 女 男 女 女 女 女 女 男 男 男 女 女 女 女

站組 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片

班別 A A A A A A A A A A A A A A A A A A A A A A A

姓名

王桂金 劉海秀 张娥珍 于利 熊美莲 张瑞丽 劉臣勇 谢金玉 杨书波 贺小新 徐永娜 陈克勤 王丽 莫启英 赵双凤 闫瑞霞 鲁龙龙 龙乘英 冯兴杰 宋琴 徐胜 李菊艷 王洁

性別

女 女 女 女 女 女 男 女 男 女 女 女 女 女 女 女 男 女 男 女 男 女 女

站組 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片 貼片

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10月 16日

磨 板

前工序钻孔来料不 对来料进行100%全检,检 良,板面有刮伤擦花, 查板子磨边与圆角、板面擦花、 10月 李刚 孔口严 重披锋,磨 披锋等不良现象。发现不良需 15日 边圆角不到位烂边等 退钻孔重新打磨和圆角。 不良现象。

10月 16日

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 19

擦 花 开 路

板接触异物 造成擦花

法

料

红色部分为要因

参加人员:小组全体成员 分析地点:培训室 分析日期: 2014-10-15

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 18

擦花开路改善对策

流 程 问题点描述 改善对策

联结一心,众志达金

执行 负责 日期 人

完成 日期

转 板 搬 运

1、每次搬板拿板必须用运板 1、搬运操作不当,拿 车运转,轻拿轻放。 板太多导致板面擦花。 2、转板和存放板区域要每PNL 10月 2、存放板未按要求隔 李刚 隔胶皮,防止搬板时碰伤另一 日 15 胶片。 块板面。 3、插架时操作不当板 3、双手拿板垂直与钢架插板, 角碰伤另一块板面。 禁止单手插架。

0.0016

不良数

不良率

240

0.14%

0.0014

250

0.0012 200

156

150

0.001

0.09%

0.05% 0.04%

0.09%

0.0008

111

0.06%

100

95 55

0.03%

0.0006

50

38 130.01%

54

0.04%

52

0.0004

0.0002

0 1月 2月 3月 4月 5月 6月 7月 8月 9月

10月 10日

王坤 伦

11月 24日

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 14

膜碎开路改善对策

流程 问题点 描述 改善对策

联结一心,众志达金

执行 日期

负责 人

完成 日期

1.用粘尘辘对车子进行清洁,做完一 车板对车上的膜碎进行清理,减少膜 膜碎预防不 碎来源。 10月 干膜 到位 10日 2.菲林设计时进行盖边,避免操作员 使用红胶封边不到产生膜屑。

LDJ-QA胡章维

品质一流,交期悦目,持续改善,客户满足

3

背景

联结一心,众志达金

2014年1月—9月LDJ公司在EPSON公司贴片厂发 现不良呈上升趋势。为了持续改善、稳定品质,客户 对我司进行督促改善。在减少终端产品不良的同时, 我们致力对内部进行改善,力求达到目标,以点带面 整体提升公司品质。现将改善成果之一之电测良率提 升专案做以汇报。

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 20

主要改善对比图片

改善前一手拿四块板 容易擦花锡面导致开路

联结一心,众志达金

X X

改善前一手拿四块板

品质一流,交期悦目,持续改善,客户满足

√ √

改善后一手取一块板

LDJ-QA胡章维 21

主要改善对比图片

联结一心,众志达金

X

改善前在机器上将胶片取出, 板子与机器间碰撞容易导致擦花

不良率

0.92% 15.81%

占比

0.78% 13.40%

0.96% 16.49%

15.81% 0.92%

16.00% 13.40% 0.78% 11.51%11.00% 0.67% 6.00% 1.00%

膜碎开路

擦花开路

孔无铜开路

铜粉短路

渗镀短路

其它

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维

外层开短路缺陷柏拉图

100.0% 88.5% 42.8% 21.6%

膜碎开路 擦花开路 孔无铜开路 铜粉短路 渗镀短路 其它

59.3%

75.1%

100% 80% 60% 40% 20% 0%

7

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维

现状分析(一)----数据统计

缺陷 不良率 占比

1.30% 1.20% 1.10% 1.00% 0.90% 0.80% 0.70% 0.60%

改善后增加过滤海绵

品质一流,交期悦目,持续改善,客户满足 LDJ-QA胡章维 17

要因分析(二)----擦花开路

机

板子未按要 运板架 子损坏 求放置隔胶片 阻焊前磨板架 子太锋利

联结一心,众志达金

人

搬运与操作时板与板相碰撞 搬运不规范 搬运数量过多

鉆孔各工 作台清洁 不当 图电上下料方式 不正确,板与板 摩擦。 钻孔板来料不良:板面 有刮伤、磨边不良烂边、 等不良现象。

2014年1月—9月份开短路数据统计

缺陷 不良率 累计不良率 0 0 0 0 0 0 0 0 膜碎开路 擦花开路 孔无铜开路 铜粉短路 渗镀短路 1.26% 21.6% 1.23% 42.8% 0.96% 59.3% 0.92% 75.1% 0.78% 88.5% 其它 0.67% 100.0% 总不良 5.82% /

1.压膜滚轮不定期检查有无缺口,定 压膜 压膜机清洁 期更换。 11月 机 不到位 10日 2.每两个小时更新粘纸 1.显影段清水洗过滤网增加过滤棉, 并每星期进行更换 2.保养时严格按照先碱洗,后酸洗, 彻底清洗缸体。

王坤 伦

10月 10日

王坤 伦

11月 10日

干膜 显影机保养 保养 不彻底

11月 10日

刀片使用寿命无 规定

规定每割50块板更换一次刀片, 每周由QA核查进板数量和领用 刀片数量是否吻合,制作专用回 收刀片的盒子,放进去便取不出 来,防止旧刀片重复利用。

10月 10日

王坤 伦

11月 24日

物料 来料板披锋、烂 边,导致割膜不 顺畅 防止开料时板料开斜,刨边注意 板边不能残留毛刺,QA不定期监 督及抽查。

测试良率提升专案报告

联结一心,众志达金

---降低开短路

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维

1

专案改善报告目录

联结一心,众志达金

1. 2. 3. 4. 5.

专案小组简介 专案改善计划 现状分析 目标设定 要因分析

6. 改善对策 7. 对策实施 8. 跟踪比较 9. 效果确认 10.标准化 11.结论

1月 3.20% /

2月 3.10% /

3月 3.00% /

ห้องสมุดไป่ตู้

5.82%

3.97%

3.50%

3.41%

3.30%

3.20%

3.10%

3.00%

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 11

专案改进活动计划表

联结一心,众志达金

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维 12

统计厂内电测合格率,2014年1月—9月合格率 94.18%,即不良率为5.82%;经过改善,10月已降低 到3.97%,决心11月降低到3.5%,12月降低到3.3%, 2015年3月降低到3%。

品质一流,交期悦目,持续改善,客户满足 LDJ-QA胡章维 4

背景(EPSON贴片厂不良统计一)

日期 投入数 不良数 不良率

2070.038% 0.028% 128

6-7月 589467 102 0.017%

不良数

8-9月 465432 128 0.028%

不良率

合计 2577897 545 0.021%

0.040% 0.035% 0.030% 0.025% 0.020% 0.015% 0.010% 0.005% 0.000%

联结一心,众志达金

2014年1月—9月份开短路数据统计

膜碎开路 擦花开路 孔无铜开路 铜粉短路 渗镀短路 1.26% 21.65%

1.26% 21.65%

其它 0.67% 11.51%

总不良 5.82% 100.00%

26.00% 21.00%

1.23% 21.13%

1.23% 21.13%

0.96% 16.49%

8-9月

品质一流,交期悦目,持续改善,客户满足

LDJ-QA胡章维

6

背景

联结一心,众志达金

2014年1月—9月电测合格率为94.18%,主要问题为:开路和短路; 开路分为:膜碎开路,擦花开路,孔无铜开路; 短路分为:铜粉短路,渗镀短路。 其他分为:阻焊偏移测试假数开路,板面垃圾,板变形。 本次主要对膜碎开路,擦花开路,孔无铜开路,铜粉短路,渗镀短路逐项进行分析改善

300

联结一心,众志达金

EPSON贴片厂(山形)品质数据

1月 106564 13 0.01% 2月 85161 38 0.04% 3月 104635 54 0.05% 4月 276159 111 0.04% 5月 267740 156 0.06% 6月 260211 240 0.09% 7月 315347 95 0.03% 8月 64135 55 0.09% 9月 37404 52 0.14% 合计 1554285 859 0.06%

6.00% 5.50% 5.00% 4.50% 4.00% 4.00% 3.50% 3.00% 2.50% 1—9月 10月 11月 12月 1月 2月 3月 5.82%

1 —9 月 5.82% 5.82%

10月 4.00% 3.97%

11月 3.50% 3.41%

设定目标

12月 3.30% /

实际不良率

要因分析(一)----膜碎开路

机

压膜机清洁不到位 干膜甩膜造成显影 机內有膜碎 粘尘胶轮粘性不足 镀锡不良 员工品质 意识差 显影板靜 置不足