良率提升计划(2).ppt

合集下载

良率提升改善报告ppt

提高良率。

改善方向与重点

根据当前问题和瓶颈,确定 后续改善的重点和方向,并

制定相应的实施计划。

谢谢

汇报人:XXX

03

改善成果评估

改善成果数据展示

良率提升幅度

改善后产品良率提升了XX%,达到

了XX%。 01

质量合格率提升

改善后产品质量合格率提升了XX%,

减少了产品不良率。

03

生产效率提升

通过改善,生产线的生产效率提高了

XX%,降低了生产成本。 02

改善成果与预期目标的对比分析

改善成果评估

改善实施后,产品良率明显提升,达到预期目标。

影响良率的因素

设备老化

设备老化可能导致产品加工精度 下降,从而影响良率。

员工操作不当

员工操作不熟练或失误可质量不佳

原物料质量不符合标准可能导致 产品不良,从而影响良率。

良率问题的潜在风险

设备老化

设备老化可能导致生产过程中出现故障, 从而影响良率。

员工操作不规范

员工操作不规范可能导致生产出的产品不 符合标准,从而影响良率。

02

改善方案实施

制定改善方案

改善方案实施

针对良率低的问题,制定具体的改善方案,包括工艺改进、设备更新、员工培训等方面,确 保改善措施落地。

方案实施步 骤

01

方案准备

确认改善方案的目标和计 划,准备好所需的资源、 人员和物资。

02

方案实施

按照计划逐步实施改善方 案,确保每个步骤都得到 有效执行。

03

方案跟踪与调整

对改善方案的实施过程进 行跟踪,及时发现和解决 出现的问题,并根据实际 情况调整方案。

方案实施过程中的关键节点与责任人

改善方向与重点

根据当前问题和瓶颈,确定 后续改善的重点和方向,并

制定相应的实施计划。

谢谢

汇报人:XXX

03

改善成果评估

改善成果数据展示

良率提升幅度

改善后产品良率提升了XX%,达到

了XX%。 01

质量合格率提升

改善后产品质量合格率提升了XX%,

减少了产品不良率。

03

生产效率提升

通过改善,生产线的生产效率提高了

XX%,降低了生产成本。 02

改善成果与预期目标的对比分析

改善成果评估

改善实施后,产品良率明显提升,达到预期目标。

影响良率的因素

设备老化

设备老化可能导致产品加工精度 下降,从而影响良率。

员工操作不当

员工操作不熟练或失误可质量不佳

原物料质量不符合标准可能导致 产品不良,从而影响良率。

良率问题的潜在风险

设备老化

设备老化可能导致生产过程中出现故障, 从而影响良率。

员工操作不规范

员工操作不规范可能导致生产出的产品不 符合标准,从而影响良率。

02

改善方案实施

制定改善方案

改善方案实施

针对良率低的问题,制定具体的改善方案,包括工艺改进、设备更新、员工培训等方面,确 保改善措施落地。

方案实施步 骤

01

方案准备

确认改善方案的目标和计 划,准备好所需的资源、 人员和物资。

02

方案实施

按照计划逐步实施改善方 案,确保每个步骤都得到 有效执行。

03

方案跟踪与调整

对改善方案的实施过程进 行跟踪,及时发现和解决 出现的问题,并根据实际 情况调整方案。

方案实施过程中的关键节点与责任人

如何提高良率ppt课件

3

二、提高良率方法

良率一定是靠人做出来的,特别是我们公司这种自动化不高

人

的设备,所以对人的要求特别高,一定要有责任心,上班时 间不能做与工作无关的事情,要全身心的投入到工作中去

每天交接班的时候要对机床进行点检,各重要部位都是正常

机

的,机床不能带病生产,这是最基本的原则 ,否则容易出品

质问题

料

对来料的质量要进行监控,发现问题及时反馈,同时加料要 进行三看:即看标识,状态和有无方向反的料

关注

每天良率低的员工我们一定要去关注他为什么做得 低了?原因是什么?怎么帮助他提高良率?教给他

方法,是人机料法环哪个环节出了问题?

关爱

对于新员工和良率一直很低的员工,我们要多帮助 他们解决困难,这是我们的职责,帮他们其实也是

在帮助自己

5

四、适当的激励和鼓励

员工什么时候 干劲最大?

赞扬鼓励的时候 意见被尊重的时候 有竞争对手的时候

激励的时候 张扬个性的时候

6

跟大家分享几句话

跌倒了要学会自己跑起来,受伤了要学会自己疗伤 生命只有干出来的精彩,没有等待出来的辉煌 有目标的人在奔跑

目录

一、良率目标管理 二、提高良率方法 三、过程管控 四、适当的激励

2

一、良率目标管理

公司级目标

生产线目标

只有每台机的目标完成了,以上所有 的目标才能完成,这就说明如果我们 要完成良率目标,必须要盯紧现场每 台机每个班次的目标,这就是目标管

理和目标分解

工序目标

班组目标

个人目标 每台机目标

法

看机的方法很重要,要按照作业标准的要求去做,勤测量尺 寸 ,勤检查外观,勤观察机床运行状态,怎么拿料,放料,

加料,转料等都要严格标准

二、提高良率方法

良率一定是靠人做出来的,特别是我们公司这种自动化不高

人

的设备,所以对人的要求特别高,一定要有责任心,上班时 间不能做与工作无关的事情,要全身心的投入到工作中去

每天交接班的时候要对机床进行点检,各重要部位都是正常

机

的,机床不能带病生产,这是最基本的原则 ,否则容易出品

质问题

料

对来料的质量要进行监控,发现问题及时反馈,同时加料要 进行三看:即看标识,状态和有无方向反的料

关注

每天良率低的员工我们一定要去关注他为什么做得 低了?原因是什么?怎么帮助他提高良率?教给他

方法,是人机料法环哪个环节出了问题?

关爱

对于新员工和良率一直很低的员工,我们要多帮助 他们解决困难,这是我们的职责,帮他们其实也是

在帮助自己

5

四、适当的激励和鼓励

员工什么时候 干劲最大?

赞扬鼓励的时候 意见被尊重的时候 有竞争对手的时候

激励的时候 张扬个性的时候

6

跟大家分享几句话

跌倒了要学会自己跑起来,受伤了要学会自己疗伤 生命只有干出来的精彩,没有等待出来的辉煌 有目标的人在奔跑

目录

一、良率目标管理 二、提高良率方法 三、过程管控 四、适当的激励

2

一、良率目标管理

公司级目标

生产线目标

只有每台机的目标完成了,以上所有 的目标才能完成,这就说明如果我们 要完成良率目标,必须要盯紧现场每 台机每个班次的目标,这就是目标管

理和目标分解

工序目标

班组目标

个人目标 每台机目标

法

看机的方法很重要,要按照作业标准的要求去做,勤测量尺 寸 ,勤检查外观,勤观察机床运行状态,怎么拿料,放料,

加料,转料等都要严格标准

良率提升改善报告ppt

培训员工:对员工进行技 能培训,提高生产效率和 质量意识

优化流程:对生产流程进 行优化,提高生产效率和 质量稳定性

实施监控:对生产过程进 行实时监控,及时发现和 解决问题

定期评估:定期对实施效 果进行评估,及时调整计 划和策略

持续改进:根据评估结果, 持续改进生产流程和员工 技能,提高良率

关键节点与里程碑

良率提升百分比:衡量良率提升的幅度 生产效率提升:衡量生产效率的提高程度 成本降低:衡量生产成本降低的程度 质量稳定性:衡量产品质量的稳定性和一致性 客户满意度:衡量客户对产品质量的满意度 员工满意度:衡量员工对生产环境和工作条件的满意度

评估方法与流程

添加标题

确定评估目标:明 确评估的目的和预 期效果

提升良率的挑战

技术瓶颈:现有技术无法满足生 产需求

市场竞争:竞争对手的良率提升 速度更快

添加标题

添加标题

添加标题

添加标题

成本压力:提高良率需要增加投 入

人员素质:员工技能和素质需要 提升

良率提升策略

第二章节

工艺流程优化

优化生产工艺,提高生产效率 引入自动化设备,减少人工操作误差 加强质量控制,提高产品合格率 优化供应链管理,降低原材料成本

设备故障问题:设备故障导 致生产过程不稳定,影响良

率

人员操作问题:员工操作不 当或技能不足,影响产品质

量

良率提升的必要性

提高产品质量: 良率提升可以减 少不良品,提高 产品质量

降低成本:良率 提升可以减少废 品率,降低生产 成本

提高生产效率: 良率提升可以减 少返工和维修时 间,提高生产效 率

增强市场竞争力 :良率提升可以 提高产品竞争力 ,增强企业在市 场中的地位

良率提升改善报告[优质PPT]

![良率提升改善报告[优质PPT]](https://img.taocdn.com/s3/m/65686175c850ad02df80410d.png)

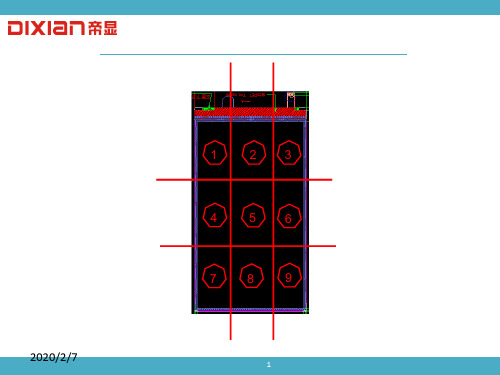

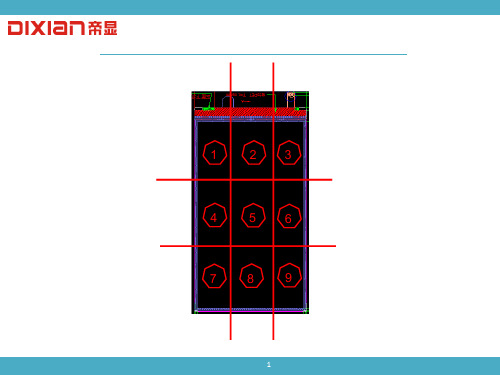

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

1

23

4 56 789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

p 1.不良分析

拆解20pcs不良品白点分析数据

改善后

差异点:取消导光板和铁壳在组装过程中压覆灯条的动作,避开 与导光板的1区到3区的直接接触。

11

11

p 9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。

12

12

p 10改善数据

白点改善前与改善后的对比图

日期 白点数量

OK,动态测试NG.

到17s,风淋人数《2

员),可得出人员污染很大,需改进无尘服。

机

机台内部环境OK

?

?

清洁后的导光板上机后,机

良率提升改善报告PPT幻灯片

改善前

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

良率提升计划

½线碱制绒良率改善 线碱制绒良率改善

1

保密

当前状况

项目 Q1 Q2 Q3 Q4 来料不良 制程破片 Trash Goal 98.40% 0.15% 0.10% 0.20% 0.20% 0.70% 0.25% Act-Aug 97.40% 0.54% 0.05% 0.42% 0.12% 0.85% 0.62% 差异 -1.00% 0.39% -0.05% 0.22% -0.08% 0.15% 0.37%

建议更换花篮 工艺优化 设备优化 更换花篮/优化工艺 PM清理/更换台面 碎片,换网板纸彻底清理 20片/批,新分选手法 提高员工熟练程度(假片操作)

沟通中 沟通中 执行中 沟通中 已执行/进行 中 已执行 已执行 已执行 已执行

王倩 王倩 陆炜勇 王倩 陈宝东 潘恒春 潘恒春 潘恒春 潘恒春

/ / 9月1日 / / 9月1日 9月1日 9月1日 9月1日

从8月份的数据来看,1/2线碱制绒的良率与目标有1%的差 异,主要贡献在Q2,Q4,低功率和制程破片上。

2

原因分析: 原因分析:

人为导致绒面不良 绒面不良

延时

Q2

操作中接触绒面 手套脏污

操作员经验不足 刻不动

PECVD没有有效隔离

对外观标准不明确 没检查外观

低功率中Q4

水痕

未按要求做工艺卫生 工艺不稳定

工艺优化

进行中

蔡中兴

/

工艺优化(测试处RSH打磨)

进行中

仲春华

/

提高工艺卫生水平 丝网导致低功 率 插网板后低功率 扩散面难辨别/收片放 反

按工艺要求严格执行

完成

潘恒春

9月1日

用纸印刷

完成

潘恒春

9月1日

1

保密

当前状况

项目 Q1 Q2 Q3 Q4 来料不良 制程破片 Trash Goal 98.40% 0.15% 0.10% 0.20% 0.20% 0.70% 0.25% Act-Aug 97.40% 0.54% 0.05% 0.42% 0.12% 0.85% 0.62% 差异 -1.00% 0.39% -0.05% 0.22% -0.08% 0.15% 0.37%

建议更换花篮 工艺优化 设备优化 更换花篮/优化工艺 PM清理/更换台面 碎片,换网板纸彻底清理 20片/批,新分选手法 提高员工熟练程度(假片操作)

沟通中 沟通中 执行中 沟通中 已执行/进行 中 已执行 已执行 已执行 已执行

王倩 王倩 陆炜勇 王倩 陈宝东 潘恒春 潘恒春 潘恒春 潘恒春

/ / 9月1日 / / 9月1日 9月1日 9月1日 9月1日

从8月份的数据来看,1/2线碱制绒的良率与目标有1%的差 异,主要贡献在Q2,Q4,低功率和制程破片上。

2

原因分析: 原因分析:

人为导致绒面不良 绒面不良

延时

Q2

操作中接触绒面 手套脏污

操作员经验不足 刻不动

PECVD没有有效隔离

对外观标准不明确 没检查外观

低功率中Q4

水痕

未按要求做工艺卫生 工艺不稳定

工艺优化

进行中

蔡中兴

/

工艺优化(测试处RSH打磨)

进行中

仲春华

/

提高工艺卫生水平 丝网导致低功 率 插网板后低功率 扩散面难辨别/收片放 反

按工艺要求严格执行

完成

潘恒春

9月1日

用纸印刷

完成

潘恒春

9月1日

维修良率提升报告PPT课件

作业产出:专案项目

作业成效:Cost down金额;人力成本 金额;效率提升幅度

8

提案实施

提案改善流程

提案提出

提案评审

提案奖励

改善循环

9

专案推动实施

1.专案推动 目标拟定

3.成效激励 作业

目标

2.专案推动 实施

10

专案推动目标拟定

由各部门专案推动委员根据部门状况拟定各作业项目之成本节省金额、人 力精实指标,并制定专案推动计划,经副主委、主委核定后实施执行:

定期检讨

成果标准化

行政系统、流程管理 部、生产中心管理部 提供技术指导及协助 支持,并监督各事业 部、各中心、各系统、

各部门贯彻执行;

技术指导与支持

5

人力精实 –完善组织编制

作业内容

作业方法

作业产出

检讨组织编制

以业绩达成为导向,在充分满足组 织职能实现的基础上,定编(工作 量、饱和度)、定岗(适合度、匹 配度)、定人(能力素质),精简 组织,避免组织臃肿,人员冗繁, 人浮其事;

奖项 名额 奖金

第一名 1

20,000

第二名 1

15,000

第三名 1

10,000

对各阶段未达成专案目标的部门实施奖金惩罚,惩罚金额为部门绩效 奖金总额的5%;

15

专案推动实施作业流程

推动委员会 推动委员

归口 验收

成效标准化、 制度化、流

程化

缺失 检讨

结果 公布

持续作业

副主委

奖惩 提报

主委

成效 核定

目前维修状况

维修人力

维修良率

培训内容

3

目前维修状况

维修人力

最新2019-降低报废率提升良率专案-PPT课件

變形 刮傷 變形 總不良率

2月21日夜班

改善項目

對策實施 對策實施

方法: 依每天各班不良率多少 人員操作方法不規范,進行獎懲相關人員 未依SOP作業。

標准化 單個不良現象不良數 連續高達300PCS以 上,人員進行懲處。

10.00% 8.00% 6.00% 4.00% 2.00% 0.00%

2月20日白班

壓傷真因证实

模具有廢屑

模具有廢屑

廢屑壓至產品上導致壓傷

廢屑壓至產品上導致壓傷

刮傷真因证实

輸送帶損壞,用 紙板輸送產品

一手拿多PCS,擺入淬盤 內,產品互相磨擦導致刮傷

成品反折處變形

成品反折處變形

1.設備(模具)調整後的效果

改善項目

壓傷: 模具入塊鈍化,廢屑 較多,導致壓傷

對策實施 對策實施

更換入塊,沖頭及切邊刀口 由原來的材質是白鋼(SKH-9 ),硬度在62度-65度之間, 更換為鎢鋼材質(G5),硬 度:85度-88度。

2月22日 2月23日 2月24日

從上述初步改善對策來看總不良率在6%-7%之間, 第一步已經達標,我們還需持續改善。

初步改善小結

從上述初步改善對策來看總不良率在6%-7%之間, 良品率達到93%-97%之間,第一步雖已經達標,與 終極目標還差太遠,小組成員還需持續改善。 專案執行是持續的,由於現場2月25日-3月2日 都未生產,這几天無法確切追蹤,只有現場生產時小 組成員才能不斷更新數據,後續請讓我們持續努力, 盡早於規划時間內達至終極目標,將此專案做一結案 動作。 只要大家齊心協力,我們離目標線就越近! 謝謝各位的參與!

變形真因证实

模具反折工站

模具反折工站

成品反折處變形

良率提升计划

After Owner date

detail photo

插盘破损、弯曲、倾斜 取片会产生崩边

破损齿条

完整齿条

杨灵 11月8日

CNC

齿条间隙太小强化后产 品难取出甚至被卡住

28齿齿条

20齿齿条

杨灵 11月8日

粗修加工余量过大,容 易产生崩边

粗修0.45

ห้องสมุดไป่ตู้

粗修0.35

杨灵 11月9日

手套接触产品会造成造 成异色

After Owner date

detail photo

产品周转防护不足

未使用防 护

N/A

使用静电 箱

镀膜

镀膜机清洁不彻底

为彻底清 洁

N/A

固定6#机 实施三级 机器保养

产品表面洁净度低

产品未防 护

清洗后覆 膜,镀膜 前再撕掉

产品表面洁净度差

未采用抹 片机

N/A

检验前使 用抹片机

黄光灯照度低 成品检验

94.97%

12月5日 终极目标 96.94%

1.01% 0.92% 0.56% 0.22% 0.35%

96.94%

90.00% 85.00%

86.53%

89.84%

80.00%

11月7日

11月15日

11月25

12月5日

说明:制定良率目标并按照目标展开改善,最终12月5日达成良率指标。

■3、Risk process 解析——流程

现有手套

改善后手 套

王强 11月9日

印刷

印刷过程操作工袖子接 触产品会造成异色

现有操作

高温盘硅胶垫脱落产品 和tray盘摩擦会造成划 伤

未使用高 温扎带

良率提升改善报告ppt

提高市场竞争力:提高产品质量, 增强市场竞争力

良率提升目标

提高产品质量

降低生产成本

提高生产效率

提升企业竞争力

PART 2

良率提升方案

方案一:工艺改进

改进工艺流程,提高生产效率 优化设备性能,减少故障率 加强员工培训,提高操作技能 引入新技术,提高产品质量方案二:设备升级设备升目的:提高生产效 率,降低不良率

方案四:质量管理体系优化

建立完善的质 量管理体系

加强员工培训, 提高质量意识

定期进行质量 检查,发现问

题及时整改

引入先进的质 量管理工具和 方法,如六西 格玛、精益生

产等

PART 3

良率提升实施计划

实施时间安排

制定计划:2023年1月1 日-2023年1月10日

实施准备:2023年1月 11 日 - 2 0 2 3 年 1 月 2 0 日

THANK YOU

汇报人:XXX

汇报时间:20XX/01/01

导

市场风险:可 能面临市场竞 争压力,需要 提前进行市场

调研和预测

实施效果评估方法

设定评估指 标:如良率、 生产效率、

成本等

收集数据: 通过生产记 录、质量检 测报告等收

集数据

分析数据: 使用统计分 析方法,如 方差分析、 回归分析等

制定评估标 准:根据评 估指标设定 评估标准, 如良率提升 多少为有效

设备升级内容:更换老旧设 备,引进先进技术

设备升级效果:提高生产效 率,降低不良率

设备升级时间:根据实际情 况制定升级计划

设备升级预算:根据设备升 级内容制定预算

设备升级注意事项:确保设 备升级不影响生产进度,确 保设备升级后的稳定性和可 靠性。

良率提升改善报告ppt课件

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

改善前

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

10

10

8改善方法

取消导光板与铁壳组装过程中压附步骤

改善前

区域

层次

不良状态

区域

5区

导光板与扩散之间

白色颗粒不可擦拭

1区

1区

导光板与扩散之间

白色胶状可擦拭

2区

3区

反射与导光板之间

白色颗粒可擦拭

2区

2区

导光板与扩散之间

白色胶状可擦拭

1区

3区

导光板与扩散之间

异物造成白点可擦拭

3区

3区

导光板与扩散之间

白色胶状可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

2区

1区

导光板与扩散之间

日期 白点数量

良率提升改善报告ppt

03 效果评估

对品质检测和控制强化方案进行定期评估, 确保改善方案的有效性和可持续性

建立完善的品质检测和控制体系,提高检测 设备的精度和可靠性

02 实施措施

人员培训与技能提升

培训计划

制定针对不同岗位的培训计划, 提高员工的专业技能和操作水 平。

技能评估

定期对员工进行技能评估,找 出技能短板,制定针对性的提 升计划。

关键问题点分析

设备故障

设备故障是影响良率的关键因素 之一,需要定期维护和检查。

原材料质量

原材料质量不稳定也会导致良率 下降,需要严格控制原材料的质 量。

生产工艺问题

生产工艺问题也是影响良率的关 键因素之一,需要不断优化和改 进生产工艺。

改善需求与目标设定

根据良率现状分析,明确改善的需求和重 点,确定需要优化或改进的环节。

激励机制

建立员工技能提升与绩效挂钩 的激励机制,鼓励员工自主学 习和提升。

03

改善成果评估与总结

改善前后数据对比分析

01 良率提升情况

对比改善前后的数据,可以看出产品合格率有了显著提 高。

02 不合格产品原因分析

经过改善,主要的不合格产品原因得到了有效控制,如 制程稳定性和物料不良等。

03 未来改进方向

良率提升改善报 告PPT

汇报人:XXX

目录

01. 良 率 现 状 分 析 02. 改 善 方 案 与 实 施 03. 改 善 成 果 评 估 与 总 结

01

良率现状分析

良率水平及分布情况

良率水平

当前产品良率水平为XX%,相较 于之前有一定提升,但仍需进一

步优化。

不良品分布情况

不良品主要集中在XX环节,占比 达到XX%。

良率提升计划(2)PPT课件

Mar

Apr

152500

154500

77500

W K18

W K19

W K20

19500 W K21

46000

0 W K22

鑫富藝投入数

LFR Goal

鑫富藝LFR

小尺寸在奇美22周上线不良17000DPPM. 同比WK21周下降4300DPPM .与高出目 标值15000DPPM.现针对跟线不良前三大不良作出分析与改善.

WK18

0.85% 0.80% 0.55%

WK19

0.78%

0.70% 0.57%

0.66%

0.65% 0.52%

0.43%

0.32% 0.19%

WK20

WK21

WK22

由上图可知.前三大不良在5月份同比4月份黑白点显上升趋势.白印显下降趋势. 异物显上升趋 势.现针对前三大不良作业出分析与改善.

2021/7/24

人

客退重工

机台吸头脏污

检验人员误判

检验人员漏检

黑 白 点 与 异 物

机

8

3.不良分析

解析4PCS白印的不良品在40倍放大镜下分析:

1.导光板上有手指套印子导致成品背光白印. 图一

2.导光板磨面上有擦印.

图二

3.导光板磨面白色残胶污染

图三与图四

1

白印

2

白印

3

白印

4

2021/7/24

白印

9

3.不良分析

2021/7/24

3

3.不良分析

XC0246A-350前三大不良跟线趋势图

白印

异物

黑白点

0.90% 0.80% 0.70% 0.60% 0.50% 0.40% 0.30% 0.20% 0.10% 0.00%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小尺寸在奇美22周上线不良17000DPPM. 同比WK21周下降4300DPPM .与高出目 标值15000DPPM.现针对跟线不良前三大不良作出分析与改善.

3.不良分析

XC0246A-350前三大不良跟线趋势图

白印异物黑白点0.90% 0.80% 0.70% 0.60% 0.50% 0.40% 0.30% 0.20% 0.10% 0.00%

每天两次对车间进行洁净度进行检测.出现不达标测试点后对此线进行 整改.

(完成日期:2012-5-27,责 任人:代敬 杨丽娟 唐日和)。

(完成日期:2012-5-21,责 任人:代敬 杨丽娟 唐日和)。

5.1

5法 5.2

评估风枪吹尘代替酒精擦拭除尘进行小批量验证 .验证合格全面普及.

(完成日期:2012-6-2,责任 人:代敬 杨丽娟 唐日和)。

产线对机台每两小时对机台进行一次清洁.

导光板来料白印不良已要求供应商修模处理. 现阶段已无来料白印现象.

卷材上机前每卷抽检100PCS无异常后上机生产.

① 在擦拭酒精工位增加离子风机加速酒精挥发. ②提供酒精尝试为 99.5%的小批量试产 试产有效后则全面普及

(完成日期:2012-5-22,责 任人:代敬 杨丽娟)

4.扩散本身自带不良导致成品异物.

图五

5.下BEF与扩散间的白色胶体

图六

1

白点

2

白点

3.不良分析

3

黑点

4

黑点

5

异物

6

异物

3.黑白点不良分析小结

法

导光板清洁 方式与二次

污染

放板方式及指 套跟换频率

料

下增光凸点

原材料附带

机台内部洁净度 车间装修

环

人

客退重工

机台吸头脏污

检验人员误判

检验人员漏检

黑 白 点 与 异 物

5.1 用洒精擦拭来清洁导光板,存在不彻底现象,流程过程中存在落尘

5.2

清洁和放板工位无尘布及手指套更换时间未进行要求。易造成交叉污染。

备注

4.整改对策

4M NO 1E

1.1 1人

1.2

2 机 2.1 3.1

3.2 3 料 3.3

3.4

4.1 4环

变异项改善

完成时间

备注

1.对产线人员进行岗前培训.培训考试合格后方可进行奇美专线上岗与 LQC与OQC进行漏检率.误判率排查.不合格者重新培训合格后上岗 2.作业员工严格按SOP作业 IPQC监督. 6月10号左右产线增加二次全检. 降低不良流出率.

(完成日期:2012-6-10,责 任人:代敬 杨丽娟)

(完成日期:2012-5-25,责 任人:唐日和 杨丽娟)

(完成日期:2012-5-21,责 任人:曾燕妮)

(完成日期:2012-5-21,责 任人:杨丽娟)。

(完成日期:2012-6-3,责任 人:代敬 杨丽娟 唐日和)。

奇美提供无尘布样品 .我公司寻找小批理验证.验证合格后全面普及

5000PPM

20000PPM 18000PPM 15000PPM 12000PPM 10000PPM

不良率(PPM)

30000 25000 20000 15000 10000

5000 0

5/20-30

不良削减计划

6/1--15

6/15-30 时间

6/1--15

计划值

实际值

6/15-30

目标值

3.不良分析

奇美客户反馈我司的黑白点 ,异物,白印2%不良. 不良现象如下

白印

白印

异物

黑白点

3.不良分析

解析6PCS黑白点与异物的不良品在40倍放大镜下分析:

1.上BEF脏污形成的白点(PET内污污染到上BEF中) 图一

2.下BEF本身材料的凹点导致成品白点

图二

3.导光板与扩散之间的异物

图三 图四

3.1 导光板来料出现白印,后检与OQC人员漏检与误判导致不良品流出。

3.2 下BEF来料出现凸点,后检与OQC人员漏检与误判导致不良品流出

3.3 现使用的洒精浓度为97℅,干燥时间过短未充分挥发,造成导光板白块。 3.4 目前使用的无尘布编制线较粗,有造成擦伤导光板的隐患。

4.1 五一放假期间车间装修(改造中央空调回风及阵压系统,改造风淋室及卫生 间)对车间洁净度有一定的影响。

0.64% 0.53% 0.41%

4月份

0.590%.68% 0.51%

5月份

0.68% 0.72% 0.46%

WK18

0.85% 0.80% 0.55%

WK19

0.78%

0.70% 0.57%

0.66%

0.65% 0.52%

0.43%

0.32% 0.19%

WK20

WK21

WK22

由上图可知.前三大不良在5月份同比4月份黑白点显上升趋势.白印显下降趋势. 异物显上升趋 势.现针对前三大不良作业出分析与改善.

要求手指套每30分钟进行更换一次.无尘布擦拭40PCS更换一面擦拭.写 (完成日期:2012-5-26,责

入SOP当中进行标准化.IPQC日常对此监督

任人:代敬 杨丽娟 唐日和)。

5.整改对策时间跟进表

4M1E

NO 5-21 5-22 5-23 5-24 525

5-26 5-27 528

5-29 5-30 5-31 6-1

机

3.不良分析

解析4PCS白印的不良品在40倍放大镜下分析:

1.导光板上有手指套印子导致成品背光白印. 图一

2.导光板磨面上有擦印.

图二

3.导光板磨面白色残胶污染

图三与图四

1

白印

2

白印

3

白印

4

白印

3.不良分析

法

料

导光板清 洁方式

导光板来料白印

放板方式及指 套跟换频率

洒精浓度97%

人

检验人员误判

无尘布质量

23977

21762

544750

19816 566500

21266

26600

25900

21300

20000 17000

245389

0 Feb

Mar

Apr

152500

154500

77500

W K18

W K19

W K20

19500 W K21

46000

0 W K22

鑫富藝投入数

LFR Goal

鑫富藝LFR

良率提升改善报告

解析人:邹裕仕 日 期:2012年05月15日

1.小组成员

代敬

制定改善方针,监督改善活动。

邹裕士/曾惠灵

组织改善,数据统计分析

小

组

成

杨丽娟/马园园

责任分配,对策执行。

员

唐日和

变异分析,制定对策

1600000

2.不良描述

MP BLU For HW LFR Status

40000

800000

6-2 6-3

6-4

1.1

1

人

1.2

2

机

2.1

3.1

3.2

3

料

3.3

3.4

4

环

4.1

5.1

5

法

5.2

备注:1、“ →” 表示预计导入时间 2、“ ”表示实际持续导入时间

6.目标设立

短期不良削减计划

项目

不良率

目标值

5月 20--- 30

6月 1---15 15---30

7月 1---15 15---30

放板工位员工 未按SOP作业 检验人员漏检

白 印

环

机

3.不良原因说明

4M1 E 1人 2机

3料

4环 5法

NO

变异项目

1.1 1.放板员工未SOP作业.手指套接触导光板发光区导致成品白印。 2.部份后测员工与OQC漏检率与误判率较高。

1.2 部份后测员工与OQC漏检率与误判率较高。 2.1 机台使用时产生出污染