啤酒灌装生产线PLC控制设计

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计

随着科技的不断发展,自动化控制系统在工业生产中扮演着越来越重要的角色。

本文将基于PLC(Programmable Logic Controller,可编程逻辑控制器)设计一个应用于啤酒发酵过程中的自动控制系统。

啤酒发酵是一个复杂的过程,需要严格控制温度、压力和气体浓度等参数。

传统的手动控制方式存在操作繁琐、易出错等不足之处,而自动控制系统则可以实现对发酵过程的精确控制,提高产品质量和生产效率。

本系统的硬件主要由传感器、PLC控制器和执行器组成。

使用温度传感器监测发酵罐内的温度,并将采集到的信号传输给PLC控制器。

PLC控制器根据设定的温度范围进行判断,若温度过高则控制执行器启动制冷设备,若温度过低则控制执行器启动加热设备,以此实现对温度的调控。

除了对发酵过程中关键参数进行监测和调控外,自动控制系统还应具备报警和记录功能。

当温度、氧气浓度或压力超过设定的安全范围时,系统应能够及时报警,并记录相关信息以供后期分析和改进。

基于PLC的啤酒发酵自动控制系统可以实现对温度、氧气浓度和压力等参数的精确控制,提高产品质量和生产效率。

该系统还能够报警和记录异常情况,为工程师提供便捷的故障排查和改进方向。

饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制饮料灌装生产流水线PLC控制是现代工业生产中非常重要的一项技术,其应用广泛,涉及到许多行业。

在饮料生产过程中,流水线PLC控制技术是不可或缺的,它可以帮助饮料工厂实现生产自动化、提高生产效率和品质,为市场提供高质量的饮料产品。

PLC是Programmable Logic Controller的缩写,中文翻译为“可编程逻辑控制器”,它是一种用于机电一体化自动化过程控制和管理的专用数字计算机。

PLC控制器集计算机、输入输出接口、控制程序等多种功能于一身,可以完成自动化控制系统的输入、处理、输出等功能。

在饮料灌装生产流水线上,PLC 控制器可以控制饮料生产的每一个环节,实现生产自动化、精确度和一致性,提高了生产效率和品质。

饮料生产的流水线主要分为四个环节:瓶子清洗、灌装、封口和标签贴附。

在PLC控制下,这四个环节被分为不同的站点,每个站点都有一个PLC控制器掌控,分别进行不同的自动化控制和监测。

下面,我将详细介绍饮料生产流水线PLC控制的每个阶段。

一、瓶子清洗在饮料生产的初始阶段,瓶子需要经过清洗和灭菌处理,以确保产出的饮品符合卫生标准和质量要求。

瓶子清洗环节需要PLC控制器进行以下动作:1. 瓶子入口传感器检测瓶子进入清洗区域,并向PLC发送信号。

2. 清洗水喷嘴根据PLC指令自动喷出清洗液,控制清洗周期和数量。

3. 清洗水回收系统根据PLC指令自动控制清洗水的回收和过滤,以保持清洁度并节约用水。

4. 清洗后的瓶子通过传送带进入灌装站点。

二、灌装在灌装阶段,饮料被灌入瓶子中。

PLC控制器主要负责以下动作:1. 饮料进料管道传感器检测饮料进入灌装区域并向PLC发送信号。

2. 灌装喷嘴根据PLC指令自动灌装指定的数量的饮料,并对流量、速度、压力等参数进行自动化控制。

3. 灌装完毕后,灌装喷嘴根据PLC指令自动关闭并等待下一轮灌装。

4. 灌装过程中,PLC控制器实时监测饮料的温度、压力、灌装量等参数,以保证灌装的一致性和质量。

饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制编写可编程控制器顺序完成对饮料罐的自动罐装流程。

完成对传送带的运转以及罐装设备的控制,并完成计数1〕系统经过开关设定为自动操作形式,一旦启动,那么传送带的驱动电机启动并不时坚持到中止开关举措或罐装设备下的传感器检测到一个瓶子时中止;瓶子装满饮料后,传送带驱动电机必需自动启动,并坚持到又检测到一个瓶子或中止开关举措〔2〕当瓶子定位在罐装设备下时,停顿1秒,罐装设备末尾任务,罐装进程为5秒钟,罐装进程应有报警显示,5秒后中止并不再显示报警〔3〕用两个传感器和假定干个加法器检测并记载空瓶数和满瓶数,一旦系统启动,必需记载空瓶数和满瓶数,设最多不超越99999999瓶〔4〕可以手动对计数值清零〔复位〕关键词:三菱FX2NPL MC,MCR主控指令饮料灌装饮料灌装消费流水线目录1 PLC编程简介1.1PLC的基本概念 (3)1.2 PLC的基本结构 (3)1.3 PLC的任务原理 (4)2设计进程2.1设计方案 (5)2.2设计原理 (5)2.3创新点与术说明 (5)3 硬件系统框图与说明 (6)3.1罐装控制流程图 (6)3.2I/O接线图 (7)3.3系统外部接线图 (8)4梯形图与说明 (9)5课程设计总结 (10)6参考文献 (11)7 谢辞 (12)饮料灌装消费流水线PLC梯形图控制顺序设计与调试一、PLC编程简介1、PLC的基本概念可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制运用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来替代继电器完成逻辑控制。

随着技术的开展,这种装置的功用曾经大大超越了逻辑控制的范围,因此,明天这种装置称作可编程控制器,简称PC。

但是为了防止与团体计算机(Personal Computer)的简称混杂,所以将可编程控制器简称PLC2、PLC的基本结构PLC实质是一种公用于工业控制的计算机,其硬件结构基本上与微型计算机相反,如下图:a. 中央处置单元(CPU)中央处置单元(CPU)是PLC的控制中枢。

啤酒灌装生产线的PLC控制系统

啤酒灌装、压盖机PLC控制系统的介绍

检测功能,并集成在人机触摸屏中,完成瓶位检测。 在人机触摸屏的界面分页显示屏上,可以分别时时动态显示 60 个瓶位的状态和

爆瓶时的瓶不同颜色来显示,非常直观。

目前国内外实现灌装工艺路线基本上是:利用回转酒缸产生的旋转运动,使安放 在酒缸槽位上的空瓶通过机械机构将固定在酒缸上部的欲抽真空阀打开,对已封好的 瓶子进行抽真空处理,拨转外操作阀杆,打开气阀,对瓶内充填 CO2 气体,抽真空 凸轮继续打开真空阀,将瓶内空气与 CO2 混合气体抽出,气阀再次打开,对瓶内充 填 CO2 气体,灌装阀内的液阀在瓶内压力接近背压气体压力时打开,酒液顺瓶壁注 入瓶内,通过气动或电动控制灌装阀实现啤酒的灌装。

以实际改造的丹东鸭绿江啤酒有限公司的灌装、压盖机的控制系统为例,介绍改 造方法,阐明改造这类设备的控制思想和思路;根据现场的实际工艺条件,重新编写 了 PLC 的运行程序。针对啤酒灌装、压盖机控制系统的实际状况,并根据现场的实 际工艺条件,重新设计了设备的 PLC 控制系统。这种改造方法和思路同样可以应用 与其他液体介质灌装设备的改造。 3.1 系统硬件配置

在需要修正检测开关和小铁片的位置时,可以在正常生产的条件下,不停机,由 维修人员只要根据显示屏上的瓶位状态,就可以在线调整,并马上看到调整后的效果。 在日常维修中,也可以用它作为状态监控设备,观察输出设备的运转状况。 增加这套系统功能的是为保证灌状压盖机的自动化控制系统正常运行而专门设计的。 6、结束语

当今国际先进的啤酒灌装、压盖机的控制系统主要由光电开关位置检测部分、走 瓶带、酒缸转速的变频调速部分、主控由可编程控制器、触摸屏等组成。灌装、压盖 机的机械结构装置与 PLC 可编程控制、变频无级调速、人机界面等现代自动控制技 术手段完整的结合,形成机电一体化。 3、控制部分改造方 案

啤酒装箱自动生产线的PLC控制

啤酒装箱⾃动⽣产线的PLC控制啤酒装箱⾃动⽣产线的PLC控制PLC Control Of Automatic Production Line Of Beer-encasement阎相环 Yan Xiang Huan(河北任丘渤海⽯油职业学院机电系,河北任丘062552) (Department Of Mechanical and Electrical Engineering,Bohai Petroleum Vocational College,HeBei Renqiu 062552)【内容摘要】利⽤PLC来控制啤酒装箱的⾃动⽣产线。

在装箱⽣产线上装设1个光电传感器,每当1个啤酒瓶经过时,会产⽣⼀个脉冲信号,可以⽤这个脉冲信号传给PLC进⾏记录已经经过的啤酒的个数,当啤酒数达到24个时,利⽤⼀只机械⼿来完成整个装箱动作过程,利⽤5个⾏程开关把机械⼿的机械位置信号传给PLC,由PLC经过处理控制机械⼿的运动。

【关键词】⾃动⽣产线机械⼿ PLCAbstract:The design attempts to control the entire automatic production line of beer-encasement by using of PLC. A photoelectric sensor is installed on the line of encasement, such that when a beer bottle pass by, a impulse signal will be engendered, which can be used to memorize the number of bottles transmitted to PLC. When the number of bottles is up to 24, a manipulator will complete the entire bin-packing process. By using of 5 travel switch, the signal of manipulator’s mechanical location will be tranmitted to PLC, and after its machining, PLC contrlos the movement of the manipulator. Keywords:automatic production line, manipulator, PLC0总体⽅案的确定0.1啤酒装箱⾃动⽣产线中装好的啤酒瓶采⽤传输带传输。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计引言啤酒是一种古老的酿造饮料,而发酵是啤酒酿造过程中其中一个最关键的步骤。

发酵过程需要严格的控制温度、压力和搅拌速度等参数,以确保最终产品的质量和风味。

开发一套自动控制系统来监测和调节发酵过程是至关重要的。

本文将介绍一种基于PLC的啤酒发酵自动控制系统设计,以及其在啤酒酿造中的应用。

一、啤酒发酵过程的控制需求啤酒发酵是在一定条件下,酵母利用麦芽中的糖类产生酒精和二氧化碳的过程。

这个过程需要严格的控制来保证啤酒的质量和口感。

发酵过程中需要控制以下参数:1.温度:酵母在不同温度下会有不同的发酵速率,过高或过低的温度都会影响发酵的效果。

2.压力:发酵过程会产生大量的二氧化碳,需要通过控制压力来避免发酵罐的爆炸。

3.搅拌速度:搅拌速度会影响酵母和麦芽的接触和传质速度,从而影响发酵效果。

一套自动控制系统需要能够实时监测发酵过程中的温度、压力和搅拌速度等参数,并且能够根据实时数据对这些参数进行调节。

二、基于PLC的啤酒发酵自动控制系统设计PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备。

它能够接收输入信号做出相应的逻辑运算,并产生输出信号来控制设备。

基于PLC的啤酒发酵自动控制系统设计如下:1.传感器和执行元件选型:系统需要使用温度传感器、压力传感器和搅拌器执行元件来感知和控制发酵过程中的各项参数。

传感器需要选择能够适应潮湿、高温环境的工业级传感器,执行元件需要选择能够承受高温、高压的设计。

2.PLC选型:根据系统的需求,选用适合的PLC型号,能够满足系统的输入输出信号需求,并且能够稳定可靠地运行在工业环境中。

3.系统架构设计:根据发酵过程的特点和需求,设计系统的硬件架构和控制逻辑。

系统需要能够同时监测和控制多个参数,并且能够在异常情况下及时报警。

系统需要能够记录历史数据以便后续分析和追溯。

4.编程设计:根据系统的硬件架构和控制逻辑,编写PLC程序,实现对发酵过程中各项参数的实时监测和控制。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计随着现代化工业的发展,自动化控制系统在各个领域得到了广泛的应用。

在食品饮料行业中,啤酒发酵过程的自动控制系统设计尤为重要。

由于啤酒的发酵过程需要严格控制温度、压力、PH值等参数,传统的人工操作难以保证生产的稳定性和品质一致性。

基于PLC的啤酒发酵自动控制系统成为了现代啤酒生产中的重要技术手段。

PLC(Programmable Logic Controller),即可编程逻辑控制器,是一种专门用于工业控制的计算机。

基于PLC的自动控制系统具有稳定、可靠、高效的特点,能够满足啤酒生产对于生产过程的严格要求。

本文将针对基于PLC的啤酒发酵自动控制系统进行设计,从控制系统的硬件配置、软件编程以及系统调试与运行等方面进行详细阐述。

一、控制系统的硬件配置基于PLC的啤酒发酵自动控制系统的硬件配置包括PLC主控单元、输入输出模块、温度传感器、压力传感器、PH值检测仪和执行器等。

PLC主控单元是整个控制系统的核心,负责控制各个执行器的动作,并实时监测各个传感器的信号。

输入输出模块用于连接PLC 主控单元与外部设备,接收传感器的信号并控制执行器的动作。

温度传感器、压力传感器和PH值检测仪则用于监测发酵过程中的关键参数,为控制系统提供反馈信息。

执行器则根据PLC主控单元的指令进行相应的动作,如调节发酵罐中的温度、压力等参数。

在控制系统的硬件配置中,需要充分考虑设备的可靠性和稳定性,选择高质量的PLC 主控单元和传感器,以确保控制系统能够长时间稳定运行。

还需要合理规划输入输出模块的数量和位置,确保可以满足发酵过程中的实时监测和控制需求。

在选用执行器时,也需要考虑其控制精度和响应速度,以确保能够精确地控制发酵过程中的各项参数。

二、控制系统的软件编程控制系统的软件编程是基于PLC的啤酒发酵自动控制系统设计中的关键环节。

通过编程,可以实现对发酵过程中各个参数的精确控制,以及对异常情况的及时响应。

PLC控制36000瓶-小时啤酒灌装生产线(下)

书山有路勤为径;学海无涯苦作舟

PLC控制36000瓶/小时啤酒灌装生产线(下)

进瓶机构采用曲柄摇杆加自转的工作机构,克服了四连杆机构的运动死点。

推瓶爪运动是推入轴旋转与摆杆往复摆动的合成运动。

在回转运动的下终端位置,推瓶爪从进瓶装置上把最前面的瓶子取走,通过推入轴旋转与摆杆摆动的合成运动推动瓶子沿着塑料导轨前进至载瓶架瓶盒内,在回转运动的上终端位置处,将瓶子完全压入瓶盒内。

在上述过程下,载瓶架每运行一个节距,推入轴运行1/2转。

出瓶机构采用凸轮连接机构来实现接瓶,每卸载出一个瓶子(即载

瓶运行一节距)凸轮就旋转1周。

经过清洗干净的瓶子,首先由缓冲垫接出,再由接瓶爪将瓶送至输

瓶工作台,然后被接瓶导轨推至输瓶带,工作非常平稳。

做往复运动连杆的接瓶爪在接这些干净瓶子时,会停顿一个很短时间,从而保证机器的操作不会发生故障及影响可靠性。

在改变要处理的瓶子种类时,也不用对瓶子的卸瓶机构进行调整。

除标装置经碱液浸泡后,瓶上已脱离的商标,通过大流量叶轮泵不

断输送液体形成液位差(即碱液槽内液面高于泵吸入口液面),将商标带到圆筒过滤装置中,由过滤装置将商标与碱液分离开,碱液回到泵入口处,而商标则留在过滤筒上,过滤筒作转动将商标带至上部,通过设置在过滤筒上部喷管冲洗,将标纸冲落在金属输送网上,由输送网带出。

专注下一代成长,为了孩子。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计全文共四篇示例,供读者参考第一篇示例:基于PLC的啤酒发酵自动控制系统设计一、引言随着科学技术的不断进步,自动化控制系统在各行各业中得到了广泛应用,啤酒生产作为重要的酿造行业也不例外。

传统的啤酒生产方式需要大量的人工操作,生产效率低下,而且容易受到人为因素的影响。

基于PLC的啤酒发酵自动控制系统设计能够有效地解决这些问题,提高啤酒生产的自动化水平和生产效率,保证啤酒的品质稳定。

二、系统功能需求分析1. 温度控制功能:啤酒发酵过程中,温度是一个非常重要的控制参数,发酵罐内的温度需要在一定的范围内保持稳定。

基于PLC的控制系统能够通过传感器实时监测发酵罐内的温度,根据预设的控制策略自动调节加热或降温设备,保持温度在合适的范围内。

2. 液位控制功能:在发酵过程中,发酵罐内的液位需要随着发酵过程的进行而逐渐降低。

PLC控制系统可以通过液位传感器监测发酵罐内的液位变化,及时发出控制信号,控制出液阀实现液位的自动控制。

3. 搅拌控制功能:在发酵过程中需要对发酵液进行搅拌以保证发酵液中的微生物得到充分的氧气供应和营养物质的均匀分布。

PLC控制系统可以通过控制搅拌器的启停和转速,实现发酵液中的搅拌控制。

4. PH值控制功能:发酵过程中PH值的变化会对发酵液中微生物的生长和代谢产生影响。

PLC控制系统可以通过PH传感器监测发酵液的PH值,自动调节酸碱液的加入量,保持发酵液的PH值在合适的范围内。

出预设范围,就能够及时发出故障报警信号,提醒操作人员进行相应的处理。

三、系统结构设计基于PLC的啤酒发酵自动控制系统由PLC控制器、传感器、执行机构和人机界面组成。

PLC控制器负责接收传感器采集的各个控制参数数据,根据预设的控制策略进行控制计算,并通过输出模块控制执行机构完成相应的控制动作。

传感器负责采集发酵过程中各个控制参数的数据,如温度传感器、液位传感器、PH传感器、氧气浓度传感器等。

课程设计 饮料罐装生产流水线的PLC控制

第一章工艺过程分析和控制要求饮料灌装机用于罐装各种各样的瓶装饮料,适合大中型饮料生产厂家。

早期的罐装机械大多数采用容积泵式、蠕动泵式作为计量方式。

这些方式存在一些缺点。

例如:罐装精度和稳定性难以保证、更换罐装规格困难等。

本系统采用的饮料分装计量是通过时间和单位时间流量来确定的,计量精度由可编程控制器(PLC)控制确定。

PLC控制具有编程简单、工作可靠、使用方便等特点,在工业自动化控制领域应用广泛。

专为PLC应用而设计的触摸屏集主机、输入和输出设备于一体,适合在恶劣的工业环境中使用。

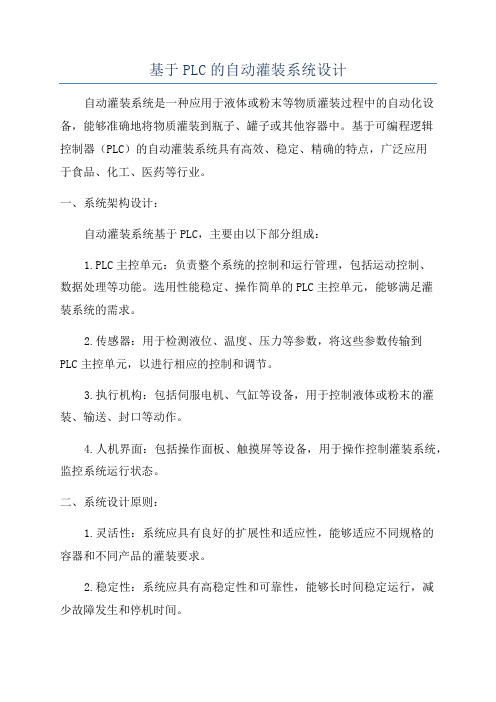

饮料灌装装置主要包括两部分:恒压储液罐灌液和计数部分。

在恒压储液罐灌液中,里面有上限液位和下限液位传感器,它们被淹没时是1状态。

液面低于下限液位时恒压储液罐为空。

饮料通过进液电磁阀流入恒压储液灌,液面到达上限位时进液电磁阀断电关闭,使液位保持稳定。

恒压储液罐下面是罐装头部分,共有若干个灌装头。

夹瓶装置由气缸1驱动下降,下降到位后,夹瓶装置由气缸2夹紧定位,下降及夹紧由行程开关控制位置。

定位夹紧后,罐装头由气压缸3驱动下降,到位后灌装头电磁阀打开,开始灌液,延时后电磁阀关闭,通过电磁阀的开启达到罐装容量控制。

由此饮料罐装设计流程图1-1所示。

图1-1 饮料罐装设计流程图传送带电动机启动1s后,进瓶气缸缩回、开始进瓶,3s后出瓶处气缸4伸出挡住空饮料瓶。

进瓶出设置光电开关检测进瓶个数,当检测到24个是,出瓶处气缸5伸出不再进瓶,传送带电动机停止。

这时,灌装头下降到瓶口,由通过触摸屏输入的时间使PLC控制灌装头的开启时间。

罐装结束后,灌装头上升,夹瓶装置放松、上升。

出瓶处气缸缩回,传送带电动机有开始启动,1s后进瓶处气缸5缩回,光电开关开始检测进瓶个数。

工艺控制要求如下:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动饼一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警(3)用两个传感器和若干加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

plc控制自动罐装机毕业设计

PLC控制自动罐装机是一种自动化生产设备,可广泛应用于食品、医药、化工等行业的罐装生产线。

本文将介绍一个基于PLC控制的自动罐装机的设计方案,包括设备结构、控制系统、电气系统等方面。

一、设备结构该自动罐装机包括进料、计量、灌装、封口、装箱等部分,具体结构如下:1.进料部分:该部分包括料斗、输送带、电机等设备,用于将原料送到计量部分。

2.计量部分:该部分包括称重传感器、计量仪表等设备,用于对原料进行准确计量。

3.灌装部分:该部分包括灌装机、气动阀门等设备,用于对原料进行灌装。

4.封口部分:该部分包括封口机、加热器等设备,用于将罐装好的产品进行封口。

5.装箱部分:该部分包括输送带、打码机等设备,用于将罐装好的产品进行装箱和标识。

二、控制系统该自动罐装机采用PLC控制系统,实现对整个生产过程的控制和管理。

具体控制系统如下:1.进料控制:通过对进料电机的控制,实现原料的自动输送。

2.计量控制:通过对称重传感器和计量仪表的控制,实现对原料的准确计量。

3.灌装控制:通过对灌装机和气动阀门的控制,实现对原料的准确灌装。

4.封口控制:通过对封口机和加热器的控制,实现对罐装好的产品的封口。

5.装箱控制:通过对输送带和打码机的控制,实现对罐装好的产品的装箱和标识。

三、电气系统该自动罐装机的电气系统由主控制柜、电机控制柜、传感器控制柜等部分组成。

具体电气系统如下:1.主控制柜:该部分包括PLC主机、触摸屏、电源等设备,用于实现对整个自动罐装机的控制和监控。

2.电机控制柜:该部分包括进料电机、输送带电机、封口机电机等设备,用于实现对各个电机的控制和调节。

3.传感器控制柜:该部分包括称重传感器、气动阀门、加热器等设备,用于实现对各种传感器的控制和监控。

四、总结本文介绍了一个基于PLC控制的自动罐装机的设计方案,包括设备结构、控制系统、电气系统等方面。

该自动罐装机具有结构合理、控制精准、生产效率高等优点,可广泛应用于食品、医药、化工等行业的罐装生产线中。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计啤酒发酵是一个复杂且关键的过程,它涉及到多个参数的监测和调节,确保啤酒的质量和一致性。

在传统的啤酒生产中,人工操作是主要的控制方式,但它存在一些问题,例如操作人员的经验差异和劳动强度大。

为了解决这些问题,并提高啤酒发酵过程的自动化程度和控制精度,本文提出了一种基于PLC的啤酒发酵自动控制系统设计。

该系统主要由温度传感器、液位传感器、压力传感器和PLC控制器组成。

温度传感器用于监测发酵罐中的温度,液位传感器用于监测发酵罐中的液位,压力传感器用于监测发酵罐中的压力。

PLC控制器根据传感器采集到的数据,对发酵过程进行自动控制。

系统的整体工作流程如下:温度传感器采集到发酵罐中的温度数据,然后传输给PLC控制器。

PLC控制器根据预设的温度范围,判断发酵过程是否正常。

如果温度超出预设范围,PLC控制器会自动调节发酵罐中的加热器或制冷器,以使温度回到正常范围。

然后,液位传感器采集到发酵罐中的液位数据,传输给PLC控制器。

PLC控制器根据预设的液位范围,判断发酵过程是否正常。

如果液位超出预设范围,PLC控制器会自动调节发酵罐中的进料量或排出量,以使液位回到正常范围。

压力传感器采集到发酵罐中的压力数据,传输给PLC控制器。

PLC控制器根据预设的压力范围,判断发酵过程是否正常。

如果压力超出预设范围,PLC控制器会自动调节发酵罐中的通气量或排气量,以使压力回到正常范围。

通过以上的工作流程,基于PLC的啤酒发酵自动控制系统可以实现对温度、液位和压力等参数的自动监测和调节,保证了发酵过程的稳定性和一致性。

与传统的人工操作相比,该系统具有操作简单、精确度高和可靠性强的优点,可以大大提高啤酒生产的效率和质量。

基于PLC的啤酒发酵自动控制系统是一个高效、准确、可靠的控制系统,能够实现啤酒发酵过程的自动化控制,提高生产效率和质量。

在啤酒生产过程中具有广阔的应用前景。

基于PLC的自动灌装系统设计

基于PLC的自动灌装系统设计自动灌装系统是一种应用于液体或粉末等物质灌装过程中的自动化设备,能够准确地将物质灌装到瓶子、罐子或其他容器中。

基于可编程逻辑控制器(PLC)的自动灌装系统具有高效、稳定、精确的特点,广泛应用于食品、化工、医药等行业。

一、系统架构设计:自动灌装系统基于PLC,主要由以下部分组成:1.PLC主控单元:负责整个系统的控制和运行管理,包括运动控制、数据处理等功能。

选用性能稳定、操作简单的PLC主控单元,能够满足灌装系统的需求。

2.传感器:用于检测液位、温度、压力等参数,将这些参数传输到PLC主控单元,以进行相应的控制和调节。

3.执行机构:包括伺服电机、气缸等设备,用于控制液体或粉末的灌装、输送、封口等动作。

4.人机界面:包括操作面板、触摸屏等设备,用于操作控制灌装系统,监控系统运行状态。

二、系统设计原则:1.灵活性:系统应具有良好的扩展性和适应性,能够适应不同规格的容器和不同产品的灌装要求。

2.稳定性:系统应具有高稳定性和可靠性,能够长时间稳定运行,减少故障发生和停机时间。

3.精确性:系统应具有高精度的灌装控制,能够保证每个容器的灌装量精确到达指定值。

4.安全性:系统应具有完善的安全保护措施,包括过压、过流、过温等保护功能,确保设备和操作人员的安全。

三、系统工作流程:1.瓶子传送:瓶子通过传送带进入灌装区域,传感器检测到瓶子到位信号后,PLC控制执行机构将瓶子定位到灌装位置。

2.灌装控制:根据产品要求,通过操作人员输入参数或读取预设程序,PLC控制执行机构控制液体或粉末的灌装量。

3.封口:灌装完成后,PLC控制执行机构控制封口机构进行封口操作。

4.检测:系统检测灌装完成后的瓶子,如有异常(如漏液、瓶子倾斜等),系统会进行报警并进行相应处理。

5.出料:灌装完成的产品通过传送带等方式,由执行机构将瓶子传送到下一工序或出料口。

四、系统优势:1.灌装精度高:通过PLC的灵活控制,可以精确控制液体或粉末的灌装量,保证每个容器的灌装量稳定和准确。

啤酒灌装生产线的PLC控制系统

2.1 啤酒的物理特性.................................................................................................................... 3 2.2 啤酒罐装方法选择................................................................................................................ 3 2.3 灌装原理分析及灌装机的设计............................................................................................ 4

第四章 啤酒灌装生产线控制系统的电路设计................................................................... 9

4.1 啤酒罐装生产线的控制要求................................................................................................ 9 4.2 主电路的分析与设计............................................................................................................ 9 4.3 控制电路的分析与设计...................................................................................................... 11

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘 要: 文章 在现 有 的啤 酒 灌装 生 产线控 制 系统 的 基础 上 , 通 过研 究 设计 出一套 基 于 P L C控制 的 啤 酒灌 装生 产 线控 制 系 统 。介 绍 了啤 酒 灌装 生产 线 的控 制要 求 , 以及 P L C控 制 系统硬 件 结构 及 设计 、 工作 原理 以及 设 计 P L C控 制 系统 的基 本原

Ab s t r a c t : Ba s e d o n t h e c o n t r o l s y s t e m o f b e e r i f l l i n g p r o d u c t i o n l i n e i n e x i s t e n c e , t h i s p a p e r s t u d i e s a s e t o f P L C c o n t r o l s y s t e m f o r b e e r il f l i n g p r o d u c t i o n l i n e . F i r s t , i t i n t r o d u c e s t h e c o n t r o l r e q u i r e me n t o f b e e r i f l l i n g p r o d u c t i o n l i n e , t h e b a s i c p r i n c i p l e s a n d s t e p s o f s t r u c — t u r e , wo r k i n g p r i n c i p l e a n d t h e i r d e s i g n o f P L C c o n t r o l s y s t e m h a r d wa r e . Th e n, a c c o r d i n g t o t h e mo n i t o i r n g r e q u i r e me n t s , i t a l s o d e s i ns g t h e e l e c t ic r a l a n d a u t o ma t i c c o n t r o l c i r c u i t o f e x t e r n a l e q u i p me n t , i n c l u d i n g s t a r t a n d s t o p, o p e r a t i o n s i na g l , f a u l t s i na g l , a n d s i na g l

a c q u i s i t i o n o f t h e e q u i p me n t .

Ke y wo r d s: i f l l i n g; PL C; s i na g l

近年 来 , 随着 社会 的发展和进 步 , 对 各行 各业提 出 了越来越高的要 求 。 机械化加工企业为 了提高产 品质量 和市 场竞争力 , 逐步采用 了机械化 的流水线作业 加工 。 因此 , 在饮料行业 中 , 自动化 的灌装 生产线 也是越来 越 多的被应用于实际的生产 。 早期的晶体管逻辑控制系统 , 由于其体积大 , 功能简单 , 逐步 的被淘汰。

PLC c o n t r o l d e s i g n o f b e e r il f l i n g p r o d uc t i o n l i n e

Z HA N G Yi - j u n , Z h a n g Mi n g - y u e

( Z h e j i a n g D o n g p e n g S h i p B u i l d i n g a n d R e p a i r i n g C o . , L t d . , Z h o u S h a n , Z h e J i a n g 3 1 6 0 2 1 , C h i n a )

④ 系统 可以通 过手动方式对系统进行复位 , 从而对

第3 2 卷第 1 3期

Vo 1 _ 32 No . 1 3

企 业 技 术 开 发

TECHNOLOGI CAL DEVELOPMENT OF ENTERPRI S E

2 0 1 3年 5月

Ma v . 2 01 3

啤 酒灌装 生产 线 P LC控Βιβλιοθήκη 设计 张义 军 , 张 明跃

则和 步骤 。 并根 据监 控要 求设 计 了外部 设备 的 电气控 制 与 自动控 制 线路 , 主 要 包括 设备 的 启停 、 状 态信 号 、 故 障信 号 、 和 信 号 采 集等 。

关键词 : 灌装 ; P L C ; 信 号 中 图分 类 号 : T S 2 6 1 . 3 文献标识码 : A 文章编号 : 1 0 0 6 — 8 9 3 7 ( 2 0 1 3 ) 1 3 — 0 0 4 8 — 0 2

随着 大 规模 集 成 电 路 和 微 处 理 器 的发 展 , 一 种 全 新 的控制装置一可编程 逻辑控制器 ( P L C ) , 开 始 出现 于 工

况, 则会报警显示 , 报警有声光报警模式 。

③用2 个传感器和若干加法器检测 , 并记 录当前 的空

瓶数 和满瓶数 , 一旦整个 系统开始 运行 , 则 立即进行 计 数, 计 数的量程是 1 0 0 0 0 0 0 瓶。