一个进距内的材料利用率为

卡套设计说明书

温州职业技术学院课程设计说明书课题名称:Dn12卡套坯件复合冷冲模设计作者:方文倩学号:12012110系别:机械工程系专业:模具设计与制造指导老师:何云勇专业技术职务高级工程师2014年06月浙江温州目录第一章绪论 (4)1.1卡套概述 (4)1.2卡套发展现状 (4)1.3卡套的设计与生产工艺流程 (4)第二章落料与变薄拉伸工艺 (5)2.1产品的工艺分析 (5)2.1.1冲压件工艺分析 (5)2.1.2冲压件工艺分析 (5)第三章工艺方案及模具结构类型 (6)3.1件包括落料冲压两个基本工序及参数计算 (6)3.2主要工艺参数计算 (6)3.3确定排样、裁板方案 (7)第四章本制件按此方案进行冲裁和排样 (7)4.1计算各工序压力、压力中心并初选压力机 (8)4.1.2拉伸力的计算 (8)4.1.3压边力的计算 (8)4.2工作零件刃口尺寸计算 (9)4.2.1凹模计算 (9)4.2.2凸模计算 (9)4.3本复合模凹凸模相关尺寸定的确定 (9)第五章主要模板的尺寸设计 (10)5.1 模板尺寸的确定 (10)5.2 复合凹凸模的计算: (10)5.2.1 凹模的外形尺寸: (10)5.2.2 凹模洞口形状的选择 (10)5.3凸模长度的确定 (11)第六章定位导向零件等的选用 (11)6.1 模具的闭合高度 (11)6.2 螺栓 (12)6.3 圆柱销 (12)6.4弹簧 (12)6.5螺钉 (14)6.6螺母 (15)第七章卡套的装配 (16)结论 (17)致谢 (18)参考文献 (19)1 绪论1.1卡套概述卡套式硬管接头广泛用于给类油、气、水介质的压力管路系统的连接,普通用于石化、电力、医药、航空、轻工及其他工业设备控制系统,具有连接密封可靠、抗震、耐高温耐高压、耐介质腐蚀和易于拆装更换的特点。

其中,关键零件卡套为前端带有环状单刃口和双刃口结构的环状薄壁零件,美欧俄各国均制定有相应的技术标准。

冲压模具课程设计(例3)

`课程设计说明书目录一、设计依据、原始数据 (3)二、零件冲压加工工艺分析 (3)2、1冲裁件结构工艺性2、2冲裁件的精度和断面粗糙度三、确定零件冲压工艺方案 (4)3、1方案比较3、2确定方案四、排样设计 (5)4、1导正孔4、2 确定条料的宽度4、3 排样的方式4、4 材料的经济利用五、冲裁工艺力的计算 (8)5、1导正孔5、2 确定条料的宽度5、3 排样的方式5、4 材料的经济利用六、零件冲压工艺计算 (13)6、1凸、凹模间隙值的确定6、2凸、凹模刃口尺寸的确定七、参考文献 (19)一、设计依据、原始数据图1-1 空调机垫片零件图空调机垫片,材料:45号钢,厚度3mm,生产批量为大批量生产。

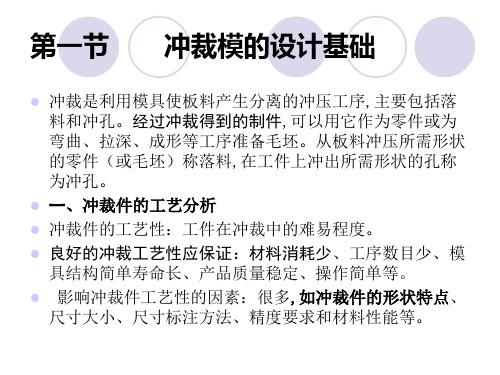

二、零件冲压加工工艺分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

一般情况下,对冲裁件工艺性影响最大的是几何形状、尺寸和精度要求。

良好的冲裁工艺性应能满足材料较省、工序较少、模具加工较易、寿命较高、操作方便及产品质量稳定等要求。

1、冲裁件结构工艺性(1)冲裁件孔的最小尺寸模具凸模的强度受冲裁件上孔的尺寸的影响,所以冲裁件上的孔不能太小,查《冷冲压模具设计指导书》表2-2,冲裁空调机垫片时,冲孔的最小尺寸为1.3t=0.39mm,该零件的孔远比0.39mm大,所以凸模的强度不受冲裁件上孔的尺寸的影响。

(2)最小孔距、孔边距冲裁件的孔与孔、孔与边缘之间的距离a(见图2-1)不能太小,否则模具强度不够或使冲裁件变形,一般a≥2t,但是不得小于3~4mm。

该零件最小孔边距a=3.75m m<2t=6mm。

因为模具强度不够,故得分开冲小孔,先冲八个奇数孔,后冲八个偶数孔。

图2-12、冲裁件的精度和断面粗糙度(1)精度零件图1-1状规则,适合冲裁加工。

但零件尺寸公差要求较高,按IT11级选取,利用普通冲裁方式可达到图样要求。

查《冷冲压模具设计指导书》表2-3,该冲裁件内形尺寸公差为0.20mm,外形尺寸公差为0.40mm;表2-4,孔中心距公差为±0.25(2)断面粗糙度查《冷冲压模具设计指导书》表2-5,材料厚度t=3m m,得断面粗糙度R=25m。

垫片冲压模具设计(模具设计与制造综合实践)

JIANGSU UNIVERSITY OF TECHNOLOGY 模具设计与制造专业综合实践学院:材料工程学院专业:材料成型及控制工程班级:12模具1Z姓名:***学号:1234****指导教师:***二〇一六年一月目录第一章模具设计 (1)1.1 冲压的工艺性分析 (1)1.2 零件的工艺分析 (1)1.3 制定工艺方案 (2)1.4 排样设计 (3)1.5 冲裁工艺力的计算 (5)1.6 压力中心的确定 (7)1.7 凸、凹模刃口尺寸的计算 (8)1.8 冲压设备的选择 (10)1.9 模架的选择 (11)1.10 模柄的选择 (12)1.11 导向装置 (13)1.12 卸料装置 (14)1.13 定位装置 (14)1.14装配图 (16)第二章模具制造 (17)2.1 零件工作原理 (17)2.2 零件的加工 (17)2.2.1 加工的零件 (17)2.2.2 零件的加工工艺 (19)2.2.3 其他零件 (20)2.3组装图 (25)总结 (26)参考文献 (27)第一章模具设计1.1冲压的工艺性分析[1]冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

对冲裁件工艺性影响最大的是制件的结构形状、精度要求、形位公差及技术要求等。

冲裁件合理的工艺性应能满足材料较省、工序较少、模具加工较易、寿命较长、操作方便及产品质量稳定等要求。

冲裁件的工艺性应考虑一下几点。

(1)冲裁件的形状应尽可能简单、对称,避免形状复杂的曲线。

(2)冲裁件各直线或曲线的连接处应尽可能避免锐角,严禁尖角,一般应有R>0.5t(t为料厚)以上的圆角。

如果是少废料、无废料排样冲裁,或者采用镶拼模具时可不要求冲裁件有圆角。

(3)冲裁件的孔与孔之间、孔与边缘之间的距离a不能过小,一般当孔边缘与制件外形边缘不平行时,a t;平行时,a 1.5t。

(4)冲孔尺寸也不宜太小,否则凸模强度不够。

(5)冲裁件凸出悬臂和凹槽宽度b不宜过小,一般硬钢为(1.5~2.9)t,黄铜、软钢为(1.0~1.2)t,纯铜、铝为(0.8~0.9)t。

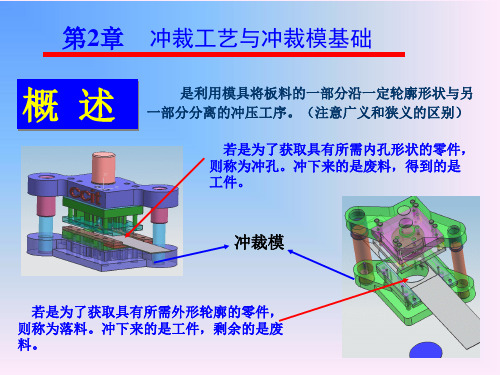

模具第二章冲裁模

为了防止冲裁时凸模折断或压弯,冲孔的尺寸不能太小, 有关要求见下表 (一)

一般冲孔模可冲压的最小孔径值

(mm)

材料

钢г>700MPa 钢г=400~700MPa 钢г<400MPa 黄铜、铜 铝、锌 纸胶板、布胶板 硬纸、纸

d≥1.5t d≥1.3t

d≥t d≥0.9t d≥0.8t d≥0.7t d≥0.6t

凹

0

d x Z min

凹 0

式中:d凸、d凹——冲孔凸、凹模基本尺寸(mm); △——工件制造公差(mm); X——因数,见表2-13

冲孔时各部分尺寸公差的分配 位置如右图a)

(2)落料 设工件尺寸为D-△。

根据刃口尺寸计算原则,落料 时应首先确定凹模刃口尺寸。 由于基准件凹模的刃口尺寸在 磨损后会增大,因此应使凹模 的基本尺寸接近工件轮廓的最 小极限尺寸,再减小凸模尺寸 以保证最小合理间隙值Zmin。仍 然是凸模取负偏差,凹模取正偏 差。落料时各部分尺寸公差的 分配位置如右图b)

表2-3 冲裁件内外形所能达到的经济精度

基本尺寸/mm

材料厚度t/mm

≤3 1~2 2~3 3~5

≤3

3~6

6~10 10~18 18~500

IT12~IT13

IT14

IT12~IT13

IT14

--

IT14

IT11 IT11

IT12~IT13 IT12~IT13

表2-4 两孔中心距离公差

一般精度(模具)

1、尺寸计算原则(在决定模具刃口尺寸及制造公差时): 1)落料件的尺寸取决于凹件尺寸,冲孔件的尺寸取决于凸模

尺寸。因此,设计落料模时,以凹模为基准,间隙取在凸模上。 设计冲孔模时,以凸模为基准,间隙取在凹模上。

模具课程设计垫片冲压模具设计

模具课程设计垫片冲压模具设计学校:电子科技大学中山学院学院:机电工程学院班级:09机械C班姓名:许桂林学号:29100101062指导教师:刘海潮2021年1月5日冲压模设计题目如图1所示零件:垫扳生产批量:大量量材料:08F t=2mm设计该零件的冲压工艺与模具垫板冲压模具课程设计摘要:本设计为一垫板的冷冲压模具设计,依照设计零件的尺寸、材料、批量生产等要求,第一分析零件的工艺性,确信冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确信排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,和对模具要紧零件的加工工艺规程进行编制。

其中在结构设计中,要紧对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,关于部份零部件选用的是标准件,就没深切设计,而且在结构设计的同时,对部份零部件进行了加工工艺分析,最终才完成这篇毕业设计。

关键词:模具;冲裁件;凸模;凹模;凸凹模;1 零件的工艺分析1.1 结构与尺寸该零件结构简单,形状对称。

硬钢材料被自由凸模冲圆形孔,查《冷冲压工艺及模具设计》表3-8,可知该工件冲孔的最小尺寸为1.3t,该工件的孔径为:Φ×2=2.6。

由于该冲裁件的冲孔边缘与工件的外形的边缘不平行,故最小孔边距不该小于材料厚度t,该工件的空边距(20)>t=2,(10)>t=2,均适宜于冲裁加工。

1.2 精度零件内、外形尺寸均未标注公差,属自由尺寸,可按IT14级确信工件尺寸的公差,经查表得,各尺寸公不同离为:零件外形:58074.0-,3862.0-, 3052.0-, 1643.0-, 836.0-零件内形:630 .0+孔心距:18±0.215,利用一般冲裁方式能够达到零件图样要求。

1.3 材料08F,属于碳素结构钢,查《冷冲压工艺及模具设计》附表1可知抗剪强度τ=260MPa,断后伸长率=32%。

毕业设计(论文)--倒装式复合模冲压模具设计[管理资料]

![毕业设计(论文)--倒装式复合模冲压模具设计[管理资料]](https://img.taocdn.com/s3/m/5ff8471eaeaad1f347933f1e.png)

毕业设计(论文)--倒装式复合模冲压模具设计摘要冲压模具在实际工业生产中应用广泛在传统的工业生产中工人生产的劳动强度大劳动量大严重影响生产效率的提高随着当今科技的发展工业生产中模具的使用已经越来越引起人们的重视而被大量应用到工业生产中来冲压模具的自动送料技术也投入到实际的生产中冲压模具可以大大的提高劳动生产效率减轻工人负担具有重要的技术进步意义和经济价值本文采用模具来生产工艺该模具设计的难点主要是如何解决好零件中的孔冲裁确定模具结构如何进行模具的制造及冲裁方案选定等本文结合的特点具体解决了压力机的选择与校核凸模和凹模刃口尺寸计算及结构设计定位方案设计卸料方式的设计主要模具零件的加工工艺标准零件的选用模具的装配等一系列的设计工作这些设计可为类似的零件模具设计提供现实的指导意义此次模具设计的突出特点是尝试使用复杂的复合模具解决常规冲压工艺模具套数多工艺路线长生产成本高效率低等缺点并为以后此类零件冲压工艺的编制及模具设计提供了可靠的依据本文介绍的模具实例结构简单实用使用方便可靠对类似工件的大批量生产具有一定的参考作用关键词冲模复合模冲裁力冲裁间隙AbstractThe stamping dies are widely used in the actual industrial production Traditional industrial production the labor intensity of workers in theproduction of large amount of labor seriously affecting the efficiency of production With the development of science and technology the use of molds in the industrial production has drawn increasing attention be applied to industrial production Automatic feeding of the stamping dies into the actual production of stamping dies can greatly improve labor productivity reduce workers burden and has important significance of the technological progress and economic valueDesigned flip composite mold mold design process to produce the transition board The difficulty of the mold design is how to resolve the punching of holes in the good parts to determine the mold structure how to conduct the manufacture of molds and blanking program selected In this paper the characteristics of the transition board specifically address the selection and checking of the press the punch and the die edge size calculations and structural design positioning design discharge mode design the main process of the mold parts standard parts selection mold assembly of a series of design work these designs provide practical guidance for similar parts mold design The salient features of the mold design is to try to use complex composite mold to solve the mold of copy number of the conventional stamping process the length of routes high production costs and low efficiency and after preparation of such parts stamping process and die design a reliable basisThis article describes the mold instance structure is simplepractical reliable and easy to use with some reference to mass production of similar workpiecesKey words Composite Modulus Blanking force Blanking clearance目录摘要IAbstract II第一章绪论I11 概述 112 冲压技术的进步 113 模具的发展与现状 114 模具CADCAECAM技术 115 课题的主要特点及意义 1第2章过渡板的工艺分析 121 工艺分析 122 冲压加工方案的制定 123 排样图设计1第3章模具总体结构设计 131 模具总体结构 132 出料装置 133 模具结构特点 134 模具工作过程 135 模具的使用场合 1第4章模具冲压力的计算 141确定冲压力 142落料力的计算 1第5章模具零件的设计与计算1 51 凸凹模刃口尺寸的计算原则1 com 凸凹模间隙的选择1com 凸凹模刃口尺寸计算 152 凸凹模的设计 1com 凸模的结构和固定形式 1 com 凸模长度的确定 1com 凸模的强度计算 1com 凹模结构形式设计1com 凹模结构尺寸的确定 153凹凸模的设计 1第六章模具零部件的选取 161 模板的设计162 挡料装置的设计 163 卸料装置的设计 164 推件与顶件装置的设计 165 上下模座的设计 166 导柱导套的设计 167 模柄的设计168 凹凸模固定板和垫板的设计169 紧固零件的设计 1610 导料销的设计 1611 卸料弹簧的选用 1612 冲压设备的选用 1613 选择压力机 1第7章压力中心的计算 171 压力中心 1com 计算步骤 1com 计算压力中心 1总结1致谢1参考文献 1绪论11 概述冲压成形作为现代工业中一种十分重要的加工方法用以生产各种板料零件具有很多独特的优势其成形件具有自重轻刚度大强度高互换性好成本低生产过程便于实现机械自动化及生产效率高等优点是一种其它加工方法所不能相比和不可替代的先进制造技术在制造业中具有很强的竞争力被广泛应用于汽车能源机械信息航空航天国防工业和日常生活的生产之中[]在吸收了力学数学金属材料学机械科学以及控制计算机技术等方面的知识后已经形成了冲压学科的成形基本理论以冲压产品为龙头以模具为中心结合现代先进技术的应用在产品的巨大市场需求刺激和推动下冲压成形技术在国民经济发展实现现代化和提高人民生活水平方面发挥着越来越重要的作用[]-[16]12 冲压技术的进步进几十年来冲压技术有了飞速的发展它不仅表现在许多新工艺与新技术在生产的广泛应用上如旋压成形软模具成形高能率成形等更重要的是人们对冲压技术的认识与掌握的程度有了质的飞跃[1]现代冲压生产是一种大规模继续作业的制造方式由于高新技术的参与和介入冲压生产方式由初期的手工操作逐步进化为集成制造图1-1生产过程逐步实现机械化自动化并且正在向智能化集成化的方向发展实现自动化冲压作业体现安全高效节材等优点已经是冲压生产的发展方向[]-[16]冲压自动化生产的实现使冲压制造的概念有了本质的飞跃结合现代技术信息系统和现代化管理信息系统的成果由这三方面组合又形成现代冲压新的生产模式计算机集成制造系统CIMSComputer Integrated Manufacturing System把产品概念形成设计开发生产销售售后服务全过程通过计算机等技术融为一体将会给冲压制造业带来更好的经济效益使现代冲压技术水平提高到一个新的高度13 模具的发展与现状模具是工业生产中的基础工艺装备是一种高附加值的高技术密集型产品也是高新技术产业的重要领域其技术水平的高低已成为衡量一个国家制造水平的重要标志随着国民经济总量和工业产品技术的不断发展各行各业对模具的需求量越来越大技术要求也越来越高目前我国模具工业的发展步伐日益加快十一五期间产品发展重点主要应表现在 [2]1汽车覆盖件模2精密冲模3大型及精密塑料模4主要模具标准件5其它高技术含量的模具目前我国模具年生产总量虽然已位居世界第三其中冲压模占模具总量的40以上[2]但在整个模具设计制造水平和标准化程度上与德国美国日本等发达国家相比还存在相当大的差距以大型覆盖件冲模为代表我国已能生产部分轿车覆盖件模具轿车覆盖件模具设计和制造难度大质量和精度要求高代表覆盖件模具的水平在设计制造方法手段上已基本达到了国际水平模具结构功能方面也接近国际水平在轿车模具国产化进程中前进了一大步但在制造质量精度制造周期和成本方面以国外相比还存在一定的差距标志冲模技术先进水平的多工位级进模和多功能模具是我国重点发展的精密模具品种在制造精度使用寿命模具结构和功能上与国外多工位级进模和多功能模具相比存在一定差距[2-3]14 模具CADCAECAM技术冲压技术的进步首先通过模具技术的进步来体现出来对冲模技术性能的研究已经成为发展冲压成形技术的中心和关键[]20世纪60年代初期国外飞机汽车制造公司开始研究计算机在模具设计与制造中的应用通过以计算机为主要技术手段以数学模型为中心采用人机互相结合各尽所长的方式把模具的设计分析计算制造检验生产过程连成一个有机整体使模具技术进入到综合应用计算机进行设计制造的新阶段模具的高精度高寿命高效率成为模具技术进步的特征模具CADCAECAM是改造传统模具生产方式的关键技术是一项高科技高效益的系统工程它以计算机软件的形式为企业提供一种有效的辅助工具使工程技术人员借助于计算机对产品性能模具结构成形工艺数控加工及生产管理进行设计和优化[4]模具CADCAECAM技术能显著缩短模具设计与制造周期降低生产成本和提高产品质量已成为模具界的共识模具CADCAECAM在近20年中经历了从简单到复杂从试点到普及的过程进入本世纪以来模具CADCAECAM技术发展速度更快应用范围更广在CADCAECAM发展应用方面本世纪初美国UGS公司与我国华中科技大学合作在UG-II现为NX软件平台上开发出基于三维几何模型的CAD软件NX-PDW该软件包括工程初始化工艺预定义毛坯展开毛坯排样废料设条料排样压力计算和模具结构设计等模块具有特征识别与重构全三维结构关联等显著特色已在2003年作为商品化产品投入市场与此同时新加波马来西亚印度及我国台湾香港有关机构和公司也在开发和试用新一代级进模CADCAM系统我国从上世纪90年代开始华中科技大学上海交通大学西安交通大学和北京机电研究院等相继开展了级进模CADCAM系统的研究和开发如华中科技大学模具技术国家重点实验室在AutoCAD软件平台上开发出基于特征的CADCAM系HMJC 包括板金零件特征造型基于特征的冲压工艺设计模具结构设计标准件及典型结构建库工具和线切割自动编程5个模块上海交通大学为瑞士法因托精冲公司开发成功精密冲裁级进模CACCAM系统西安交通大学开发出多工位弯曲级进模CAD 系统等近年来国内一些软件公司也竞相加入了级进模CADCAM系统的开发行列如深圳雅明软件制作室开发的系统CmCAD富士康公司开发的用于单冲模与复合模的CAD系统Fox-CAD等[4]展望国内外模具CADCAECAM技术的发展本世纪的科学技术正处于日新月异的变革之中通过与计算机技术的紧密结合人工智能技术并行工程面向装配参数化特征建模以及关联设计等一系列与模具工业相关的技术发展之快学科领域交叉之广前所未见今后10年新一代模具CADCAECAM系统必然是当今最好的设计理念最新的成形理论和最高水平的制造方法相结合的产物其特点将反映在专业化网络化集成化智能化四个方面主要表现在[4]1模具CADCAM的专业化程度不断提高2基于网络的CADCAECAM一体化系统结构初见端倪3模具CADCAECAM的智能化引人注目4与先进制造技术的结合日益紧密15 课题的主要特点及意义该课题主要针对在对冲孔落料工艺分析的基础上提出了该零件采用的冲压方案根据零件的形状尺寸精度要求设计过程中综合考虑采用直对排法排样保证工件的尺寸和形状位置精度要求的同时提高了材料的利用率和劳动生产率本课题涉及的知识面广综合性较强在巩固大学所学知识的同时对于提高设计者的创新能力协调能力开阔设计思路等方面为作者提供了一个良好的平台工艺分析图1-1 过渡板技术要求该零件为是企业产品中的一个主要零件如图2-1所示其作用是用来连接支座底板和埋板的该零件生产属于批量生产零件22 冲压方案的制定[5]可知尺寸精度应选IT12-IT13两孔中心距公差为012mm孔中心与边缘距离尺寸公差为05mm冲裁件的角度误差为表面粗糙度为Ra63该零件需要控制的尺寸有分别为公差等级IT11IT12级其余尺寸均为未注公差可以按IT12级取公差该零件材料为料厚为mm因而从尺寸精度和材料方面分析比较适合用冲压加工2 排样图设计排样图是设计的关键它具体反映了零件在整个冲压成形过程中毛坯外形在条料上的截取方式及与相邻毛坯的关系而且对材料的利用率冲压加工的工艺性以及模具的结构和寿命等有着显著的影响[14]零件排样的搭边值要求及零件的外形结构特性考虑到材料利用率的提高加工排样图如图1-2所示工件宽度查表-19[5]取搭边值 a 1mm冲切外形时工件间的搭边连接最小宽度取18mm故应针对零件和零件展开后的工艺特点并综合考虑工艺分析各个因素后设计合理的排样图及具体工位安排故条料宽度 4992m取b 50mm冲压进距计算材料的利用率一个进距内的冲裁面积2632125其中包括个进距内冲出的小孔面积-- 2062mm故一个距的材料利用率为2-1第3章模具总体结构设计模具总体结构如图3-1所示该模具采用后侧导柱模架冲圆孔凸模19冲孔凸模18导销凸模固定板采用压入式装配用圆柱销在上模座上定位与垫板一起固定在上模座上凹模1采用整体加工而成条料送进步距由控制弹性卸料板完成冲孔切断废料由凹模下面的漏料孔a 主视图b俯视图1-下模座2-导柱 3-凹凸模固定板 4-弹簧 5-卸料螺钉6-卸料板7-卸料板 8- 9-紧固螺钉 10-螺钉 11-模柄12-打料杆 13-推板 14-推杆 15-垫板 16-圆柱销 17-凹模18-冲小孔凸模19-冲孔凸模20- 21-凹凸模22-挡料销23-导料销图3-1 模具结构示意图32 出料装置采用弹性卸料板7卸料弹性卸料板由弹簧6产生的弹性实现卸料并穿过卸料螺钉3杆部安装在凸模固定板与卸料板之间导正销与导正孔之间存在一定的间隙一般可以避免导正销卡在导正孔内若为了防止导正销卡在导正孔内可以采用在局部设计卸料块与弹簧靠弹簧产生的弹性实现卸料冲孔切边废料和切断废料由凹模下方的漏料孔逐步排出制件由模具终端沿斜面自动落下3模具结构特点[14]2冲裁时卸料板7先压住条料完成零件冲裁后压力机滑块上行打料杆12与压力机横杆相撞通过推板13推杆15与推件块20将零件从凹模17型腔中推出[14]34 模具工作过程35 模具的使用场合根据模具的工作过程可知倒装式冲孔落料复合模的冲孔废料可以从压力机的工作台孔中漏出同时工件靠由打料杆12推板13推杆14与推件块20组成的刚性推荐装置从上模推出故操作简便安全尤其适用于有自动接件装置的压力机能保证较高的生产率因此应优先应用但倒装式复合模中冲裁后工件嵌在上模部分的落料凹模内需由刚性或弹性弹性元件安装在凹模容腔中推件装置推出刚性推件装置推件可靠可以将工件稳当的推出凹模但在冲裁时刚性推件装置对工件不起压平作用故工件平整度及尺寸精度比弹性推件装置时由于弹性元件受安放空间的限制卸料力受到一定的限制对厚料的卸料易产生推料力不足等问题因此对厚料的卸料多用刚性推件装置而倒装式冲孔落料复合模也主要适用于工件较厚或平整度要求不高的零件加工[14]第4章模具冲压力的计算41确定冲压力冲裁件尺寸如图4-1图4-1 冲裁件尺寸冲压力是冲裁力卸料力推件力和顶件力的总称[11]在冲裁过程中冲裁力是随凸模进入材料的深度凸模行程而变化的冲裁力是选择设备吨位和设计检测模具强度的一个重要依据由于冲裁加工的复杂性和变形过程的瞬时性使得建立理论计算相当的困难用常用的计算公式计算用平口模具冲裁时冲裁作为纯剪切进行计算其冲裁力F为的数值查表可得并且可按剪切力 08计算为材料的抗拉强度即[5]实际选择设备时为了安全起见常取13左右的安全系数故4-1 式中 P冲裁力L冲裁件轮廓周长t材料厚度材料抗剪强度选择压力设备时其公称压力大于或等于计算出来的值42落料力的计算对于08钢其抗拉强度为[7]L为工件的轮廓长度L 151mm1落料力2冲孔力冲小孔冲大孔3 落料时的卸料力4-2 查表4-24 [5]对于08钢 t 20mm取因此4 冲孔时的推件力4-3 查图4-41 [5]凹模刃口形式刃口直壁部分h 6mm则选择冲床时的总压力为第5章模具零件的设计与计算1 凸凹模刃口尺寸的计算[12]故冲裁模刃口尺寸是指凸模与凹模的直径对圆形件而言尺寸并按人体原则标注确定凹凸模刃口及其公差必须遵循以下原则[9]落料时落料件的外径尺寸等于凹模的内径尺寸冲孔时冲孔件的内径尺寸等于凸模的外径尺寸所以落料模应以凹模为设计基准然后按间隙值确定凸模尺寸冲孔模应以凸模为设计基准然后按间隙值确定凹模尺寸凸凹模应考虑磨损规律凸模刃口尺寸磨损使冲孔尺寸减少凹模刃口尺寸磨损使落料尺寸变大为了提高磨具使用寿命保证冲裁件的尺寸精度要求设计落料模时制造模具时凹模刃口的基本尺寸应趋于工件的最小极限尺寸设计冲孔凸模时其刃口基本尺寸应趋于工件孔的最大极限尺寸凸凹模之间应保证合理的间隙值对于落料件凹模是设计基准间隙应由减小凸模尺寸来取得对于冲孔件凸模是设计基准间隙应有增大凹模尺寸来取得由于间隙在磨具磨损后会增大所以在设计凸凹模时均取最小合理间隙Zmin这样可以保证模具具有一定的使用寿命凹凸模刃口尺寸的设计要考虑模具制造的特点com 凸凹模间隙的选择凸凹模间隙值的大小对冲压制件质量模具寿命冲压力的影响很大是冲压工艺与模具设计中的一个极其重要的工艺参数根据零件材料及料厚查表-6 确定冲裁刃口始用双面间隙值Zmin 0 mm Z 0 mm[13]另外设计中考虑在合模时使毛坯完全压靠以保证的质量和尺寸精度12 凸凹模刃口尺寸计算磨具刃口尺寸及公差的计算与加工方法有关基本上可以分为两类一种是分开加工另一种是配合加工由于配合加工精度较低故生产中一般都采用分开加工[]分开加工就是分别规定凸模和凹模的尺寸和公差分别进行制造用凸模和凹模的尺寸及制造公差来保证间隙要求这种加工方法必须把模具的制造公差控制在间隙的变动的范围之内使模具制造难度加大主要用于冲裁件形状简单间隙较大精度较低的模具用分开加工的凹凸模具有互换性制造周期短便于成批制造[]采用分开加工必须满足下列条件[]最小冲裁间隙分别为凹凸模的制造公差凸模公差取下偏差凹模取上偏差一般可按零件公差的来选取冲压制件的尺寸精度主要决定于模具刃口的尺寸精度合理间隙的数值也必须靠模具的刃口尺寸来保证因此正确确定模具刃口尺寸极其公差是设计冲模的主要任务之一配合加工就是用凸模与凹模相互单配的方法来保证合理间隙加工后凸模和凹模必须对号入座不能互换一般情况下落料件以凹模为基准冲孔件以凸模为基准[5]内分开加工凹凸模刃口尺寸计算根据尺寸计算的原则冲裁件凹凸模工作部分尺寸确定如下[8]对于落料件5-25-3对于冲孔件5-4式中分别是落料凹凸模的基本尺寸分别是冲孔凹凸模的基本尺寸落料件的最大极限尺寸冲孔件的最小极限尺寸冲裁件公差分别是凹凸模制造公差磨损系数图5-1 冲裁件尺寸精度对冲小孔采用凹凸模分开加工的方法凹凸模的部分计算如下查冷冲压表4-15[5]可知凸模公差凹模公差校核00360-0246 0114mm 5-500200020 0040mm 5-6满足的条件查冷冲压P62 表4-15 可知磨损系数 05 公差 016对于冲孔件对于冲孔也采用凹凸模分开加工的方法凹凸模的部分计算如下查冷冲压表4-15 [5]可知凸模公差凹模公差校核00360-0246 0114mm00200025 0045mm满足的条件查冷冲压P62 表4-15 可知磨损系数 05 公差 024对于冲孔件对于外轮廓的落料由于形状比较复杂采用配合加工的方法其凹凸模刃口部分的计算如下以凹模为基准件凹模磨损后刃口部分尺寸都增大因此都属于A类尺寸零件图中未标注公差的尺寸按自由尺寸查冷冲压表4-16[5] 得磨损系数当为非圆形时时当为圆形时时时所以零件 R10mm处凹模尺寸查表3-15[5]得5-7零件35mm处凹模尺寸公差52 凸凹模的设计21 凸模的结构和固定形式由于冲件的形状和尺寸的不同冲模的加工以及装配工艺等实际条件亦有所不同所以在实际生产中使用的凸模结构形式也就有很多种形式一般冲裁凸模的形状是由产品的形状决定的它可以采用直身结构也可采用加强型结构主要的固定方式有台肩固定铆接螺钉和销钉固定以及粘结剂浇注法固定等[9] 本设计中采用用圆形和两种形式的凸模材料选用T10A钢淬火硬度HRC56-60 必要时表面可进行渗氮处理圆凸模可采用高精度外圆磨床加工异形凸模可以采用慢走丝线切割加工或成形磨削加工成形磨削是模具零件成形表面精加工的一种方法可以获得高尺寸精度高表面加工质量[7][19]图5-2 凸模凸模固定方式如所示凸模以过渡配合K6固紧在凸模固定板上顶端形成台肩以便固定并保证在工作时不被拉出安全可靠22 凸模长度的确定凸模工作部分的长度应根据模具的结构来确定一般不宜过长否则往往因纵向弯曲而使凸模工作时失稳致使模具间隙出现不均匀从而使冲件的质量及精度有所下降严重时甚至会使凸模折断根据模具设计结构形式凸模的长度[6]-8式中凸模的长度mm凸模固定板的厚度mm它取决于冲件的厚度t一般在冲制t 15mm的板料时取15~20mm当t 15~25mm时取20~25mm卸料板的厚度mm导料板的厚度mm附加长度mm主要考虑凸模进入凹模的深度对于冲裁凸模取1mm对于压弯凸模根据零件弯曲高度取52mm以及模具闭合状态下卸料板的到凸模固定板间的安全距离取20mm[5]来确定凹模厚度 5-9式中S垂直于送料方向的凹模刃口间最大距离K系数查P93 表4-34 可知k 035--050 取k 05S 80mm所以 H 0580 40mm又因为凸模固定板的厚度一般是凹模厚度的确定卸料版的厚度卸料版一般分为刚性卸料版和弹性卸料版两种形式弹性卸料版常用于冲裁较薄板料它具有压料作用所以得到的冲裁件比较平整广泛应用于复合模中采用弹性卸料版结构有敞开的工作空间操作方便生产率高在冲压过程中弹性卸料版先接触毛坯有预压作用冲压后也可使冲压件平稳卸料但由于受弹簧橡胶零件的限制其结构复杂卸料力较小并且可靠性与安全性不如刚性卸料版常用于较薄板材的卸料弹性卸料版与凸模的单边间隙一般取01--02t对于中小型卸料弹性卸料板的厚度取5mm--10mm取 10mm将各数据代入式4-8[]中得冲裁凸模长度 [8]图5-3 凸模尺寸精度要求com 凸模的强度计算冲裁时凸模因承受了全部的压力所以它承受了相当大的压应力而在卸料时又承受有拉应力因此在一次冲裁的过程中其应力为拉伸和压缩交变反复作用在一般情况下凸模的强度是足够的因此没有必要作强度的校核[9]但针对本零件特点其中有的凸模断面尺寸很小因此必须对相应凸模的强度包括凸模的最小断面危险断面的承压能力进行校核凸模的校核[5]校核5-10式中凸模最小截面的压应力凸模纵向所承受的压力它包括冲裁力和推件力凸模最小截面积。

第二章冲裁工艺与冲裁模具设计

搭 边 (排样时,工件间及工件与条料侧边间的余料称搭边。其作用 是补偿定位误差和保证条料有一定的刚度,以便送料。它的选 取应合理)

搭边

选取搭边值应考虑以下因素: ➢ 材料的力学性能 ➢ 工件的形状与尺寸 ➢ 材料的厚度 ➢ 送料方式及挡料方式

(搭边值的选取可参考表2-3,P33)

条料ቤተ መጻሕፍቲ ባይዱ度的确定

A

工件尺寸增大 的是A类;尺寸减 小的是B类;尺寸 不变的是C类。

落料工件

凹模

配合加工时,凸、凹模刃口尺寸的计算公式见下表:

冲裁件的排样

概 念: ~冲裁件在条料、板料或带料上的布置方式。(其是否 合理直接关系到材料的利用率、制件质量、生产率、工件 成本和模具寿命等) 条料

材料的利用率

工件

h

一个进距内材料的利用率:η= (nS/Bh)×100% 一张板料总的利用率:η∑ = (NA/AL)×100%

冲裁件的工艺性

~是冲裁件对冲压工艺的适应性能,即冲裁件结构形状、尺寸大小、 工件精度等在冲裁时的难易程度。

形状: 简单、对称、规则 转角: 无尖角(导圆角)

Rmin

孔径: dmin 搭边: 2t 悬臂和槽: 避免细长 端弧: R>B/2

冲裁件的精度一般可分为精密级与经济级两类。

(1)冲裁件的经济公差等级不高于IT11级,一般要求落料件公 差等级最好低于IT10级,冲孔件最好低于IT9级。 (2)冲裁件的断面粗糙度与材料塑性、材料厚度、冲裁模间隙、 刃口锐钝以及冲模结构等有关。当冲裁厚度为2 mm以下的金属 板料时,其断面粗糙度Ra一般可达12.5~3.2 μm。

P Lt b (对于同一材料,σb = 1.3τ)

卸料力、顶件力、推件力的计算

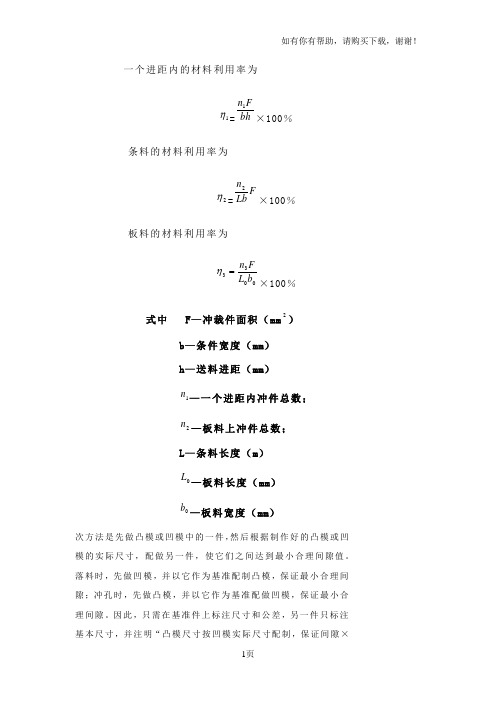

一个进距内材料利用率为

一个进距内的材料利用率为1η=bh Fn 1×100%条料的材料利用率为2η=F Lb n 2×100%板料的材料利用率为0033b L Fn =η×100%式中 F —冲裁件面积(mm 2)b —条件宽度(mm )h —送料进距(mm )1n —一个进距内冲件总数;2n —板料上冲件总数;L —条料长度(m )0L —板料长度(mm )b —板料宽度(mm ) 次方法是先做凸模或凹模中的一件,然后根据制作好的凸模或凹模的实际尺寸,配做另一件,使它们之间达到最小合理间隙值。

落料时,先做凹模,并以它作为基准配制凸模,保证最小合理间隙;冲孔时,先做凸模,并以它作为基准配做凹模,保证最小合理间隙。

因此,只需在基准件上标注尺寸和公差,另一件只标注基本尺寸,并注明“凸模尺寸按凹模实际尺寸配制,保证间隙××”(落料时);或“凹模尺寸按凸模实际尺寸配做,保证间隙××”(冲孔时)。

这种方法,可放大基准件的制造公差,使其公差大小不再受凸、凹模间隙值的限制、制造容易。

对一些复杂的冲裁件,由于各部分尺寸的性质不同,凸、凹模刃口的磨损规律也不相同,所以基准件刃口尺寸计算方法也不同。

【例】计算圆形工件在条料上为多行交错排列的材料利用率。

图2-13a 为三行排列,三个相邻圆心的连线四等边三角形。

解: 图中1a 为两相邻圆心之间的搭边,a 侧搭边,d 为工件直径,计算条料宽度b:b=2×23(1a +d)+d+2a若1a =a 则b=2.237d+3.723a由图2-13b 可知,材料利用率η随1a /d 的增大而降低,随行数n 的增多而提高。

图2-13c 为1a =a 时,行数n 与η之关系曲线。

圆形工件为n 行排列的条料宽度b 及材料利用绿之计算公式为:bh nF=η×100%=)(412a db d n +π×100%=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-+++d a n d a d a n1)1(866.021)1(785.011×100% 【例】 冲制变压器铁芯片零件,材料为D42硅钢片,料厚为0.35+0.04mm ,尺寸如图所示,确定落料凹、凸模刃口尺寸及制造公差。

冲压课程设计_2

目录第1章引言 (2)第2章零件工艺分析 (2)2.1工艺方案的确定 (3)2.2 零件的形状、尺寸、精度、断面质量、装配关系分析 (3)第3章主要工艺参数计算 (3)3.1 冲裁部分相关计算 (3)3.1.1、合理排样并绘制排样图,计算出材料利用率 (3)3.1.2 冲裁力计算 (5)3.1.3 冲裁压力中心的确定 (5)3.1.4 冲裁设计中橡胶选取与计算 (6)3.1.5 确定凸、凹模间隙,计算凸、凹模工作部分尺寸 (6)第4章压力机的选择 (8)第5章模具总体结构设计 (9)5.1 凸模和凹模外形尺寸的确定 (9)5.1.1 整体凹模外形尺寸的确定 (9)5.1.2 落料凹模外形尺寸的确定 (9)5.1.3.冲孔凸模长度及强度校核 (10)5.2 选定定位元件 (11)5.3 固定板、垫板设计与标准 (12)5.4上、下模座 (13)5.5 闭合高度 (13)5.6 模架的设计 (13)5.7 模柄与标准 (14)5.8 卸料、出件方式的选择 (15)5.9 紧固件与模具定位件的标准与确定 (16)5.10 导正销的选择及导柱导套导向装置 (16)第6章冲压模具的安全技术 (17)第7章冲模的安装 (18)第8章模具的装配图 (18)结论 (19)参考文献 (19)1第1章引言随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

由于冲压工艺具有生产效率高、质量稳定、成本低以及可加工复杂形状工件等一系列优点,在机械、汽车、轻工、国防、电机电器、家用电器,以及日常生活用品等行业应用非常广泛,占有十分重要的地位。

随着工业产品的不断发展和生产技术水平的不断提高,冲压模具作为个部门的重要基础工艺装备将起到越来越大的作用。

板材利用率

板材利用率

一、提高材料利用率,降低材料费

在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约原材料,利用废料具有非常重要的意义。

提高材料利用率是降低冲压件制造成本的重要措施之一。

提高材料利用率的方法如下:

1)在满足零件强度和使用要求的情况下,减小材料厚度。

2)改进毛坯形状,合理排样(示意简图1)。

3)减少搭边,采用少废料或无废料排样(示意简图1)。

特别是较大的零件和长条形的零件。

4)单列排样改为多列排样。

5)多件同时成形,成形后再切开。

6)组合排样(示意简图2)。

7) 利用废料(示意简图2)。

a)一般落料

b)切角再切断

c)直角形(无废料)

图1 改变形状

图2 组合排样

二、材料的利用率的概念及计算方法

在冲压生产过程中,冲裁件在板、条等材料上的布置方法称为排样,排样是否合理直接影响到材料的经济利用。

评价排样经济性、合理性的指标是材料的利用率。

其计算公式如下:

1、一个进距内的材料利用率为

1η=bh F

n 1×100%

2、条料的材料利用率为

2η=F Lb n 2×100%

3、板料的材料利用率为

0033b L F

n =η×100%

式中 F —冲裁件面积(mm 2)。

3-3 冲裁工艺计算

每条条料的长度为1420,可冲出工件数目为:(1420-2)÷42=33(件),余

34mm的料尾。

所以:钢板整体材料利用率为: NA 100% 14 331257 100% 57.6%

BS

1420 710

3、废料多少的排样方式

根据材料的利用情况,排样方式分为: 有废排样、少废排样、无废排样。

故条料宽度: B0 (D 2a)0

D ——制件尺寸 a ——条料搭边 △——裁板误差

导料板内不带侧压装置

B0 (D 2a e)0

导料板之间的距离为: A B e

冲压工艺与模具设计

冲压工艺与模具设计

条料宽度的单向极限偏差Δ

条料与导料板间隙e(单位:mm)

冲压工艺与模具设计

(2)侧刃定位时条料宽度 侧刃一般用于级进冲压,常与导正销配合使用。

B0 (L 2a'nb)0 (L 1.5a nb)0

a' 0.75a

冲压工艺与模具设计

10、排样图的绘制

一张完整的排样图应标注条料宽度尺寸、步距S、工件间搭边和侧搭边。 排样图通常画在总装配图右上角 。一般使用二维CAD或三维软件绘制。

单工序冲压排样图 复合冲压排样图

级进冲压排样图

冲压工艺与模具设计

有时可用下式简便估算冲裁力: F Lt b

冲压工艺与模具设计

例题2:冲制如图所示工件,已知材料为Q235,抗剪切强度为310MPa,板料厚度为

2mm。采用平刃口模具冲裁,试分别计算两种排样方式下所需的冲裁力。

解:1)有废料排样时,沿工件的整体轮廓进行冲裁。

L 40 20 2 (40 20) (35 20) 10 161.4mm

冲压工艺与模具设计

6、减少排样废料,提高材料利用率的方法

硅钢片模具全解

2.2设计任务书图示冲裁件,材料为硅钢板,厚度为0.5mm,生产批量为80万/年。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺编制。

图1 产品零件图零件名称:铁心片生产批量:80万/年材料:硅钢板.材料厚度:t=0.5mm.3.冲压工艺与模具设计3.1 冲压件工艺分析①材料:该冲裁件的材料硅钢板,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,只有两个直径为7的孔,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差。

查公差表可得各尺寸公差为:零件外形:75074.0-mm 52.5074.0-mm 22.5052.0-mm 15043.0-mm d= 043.0-12+mm 11.25043.0-mm结论:适合冲裁。

3.2 工艺方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:①落料—冲孔,采用单工序模生产。

②冲孔-落料复合冲压,采用复合模生产。

③冲孔-落料连续冲压,采用连续模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

方案②只需要一副模具,冲压件的形位精度和尺寸精度容易保证,生产效率也高尽管模具结构较方案一复杂,但由于零件的几何状态简单对称模具制造并不困难。

方案③也只需要一副模具,生产效率也很高但零件的冲压精度较差。

欲保证冲压件的形位精度,需要在模具上设置导正销导正,故模具制造、安装较复合模复杂。

最后确定用复合冲裁方式。

.工件尺寸可知,材料为硅钢板,材料厚度为0.5mm,厚度比较薄,平直度要求高,孔边距较小,但工件结构简单,为便于操作,所以复合模结构采用正装复合模及弹性卸料和定位钉进行定位方式。

3.3 排样设计及计算1.材料利用率力求在相同的材料面积上得到最多的工件,以提高材料的利用率。

1 绪论

1 绪论1.1 概述冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

在吸收了力学、数学、金属材料学、机械科学以及控制、计算机技术等方面的知识后,已经形成了冲压学科的成形基本理论。

以冲压产品为龙头,以模具为中心,结合现代先进技术的应用,在产品的巨大市场需求刺激和推动下,冲压成形技术在国民经济发展、实现现代化和提高人民生活水平方面发挥着越来越重要的作用。

1.2 冲压技术的进步进几十年来,冲压技术有了飞速的发展,它不仅表现在许多新工艺与新技术在生产的广泛应用上,如:旋压成形、软模具成形、高能率成形等,更重要的是人们对冲压技术的认识与掌握的程度有了质的飞跃[1]。

现代冲压生产是一种大规模继续作业的制造方式,由于高新技术的参与和介入,冲压生产方式由初期的手工操作逐步进化为集成制造(图1-1)。

生产过程逐步实现机械化、自动化、并且正在向智能化、集成化的方向发展。

实现自动化冲压作业,体现安全、高效、节材等优点,已经是冲压生产的发展方向。

图1-1 冲压作业方式的进化冲压自动化生产的实现使冲压制造的概念有了本质的飞跃。

结合现代技术信息系统和现代化管理信息系统的成果,由这三方面组合又形成现代冲压新的生产模式—计算机集成制造系统CIMS(Computer Integrated Manufacturing System)。

把产品概念形成、设计、开发、生产、销售、售后服务全过程通过计算机等技术融为一体,将会给冲压制造业带来更好的经济效益,使现代冲压技术水平提高到一个新的高度。

1.3 模具的发展与现状模具是工业生产中的基础工艺装备,是一种高附加值的高技术密集型产品,也是高新技术产业的重要领域,其技术水平的高低已成为衡量一个国家制造水平的重要标志。

冲压模具课程设计(例3)

`课程设计说明书目录一、设计依据、原始数据 (3)二、零件冲压加工工艺分析 (3)2、1冲裁件结构工艺性2、2冲裁件的精度和断面粗糙度三、确定零件冲压工艺方案 (4)3、1方案比较3、2确定方案四、排样设计 (5)4、1导正孔4、2 确定条料的宽度4、3 排样的方式4、4 材料的经济利用五、冲裁工艺力的计算 (8)5、1导正孔5、2 确定条料的宽度5、3 排样的方式5、4 材料的经济利用六、零件冲压工艺计算 (13)6、1凸、凹模间隙值的确定6、2凸、凹模刃口尺寸的确定七、参考文献 (19)一、设计依据、原始数据图1-1 空调机垫片零件图空调机垫片,材料:45号钢,厚度3mm,生产批量为大批量生产。

二、零件冲压加工工艺分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

一般情况下,对冲裁件工艺性影响最大的是几何形状、尺寸和精度要求。

良好的冲裁工艺性应能满足材料较省、工序较少、模具加工较易、寿命较高、操作方便及产品质量稳定等要求。

1、冲裁件结构工艺性(1)冲裁件孔的最小尺寸模具凸模的强度受冲裁件上孔的尺寸的影响,所以冲裁件上的孔不能太小,查《冷冲压模具设计指导书》表2-2,冲裁空调机垫片时,冲孔的最小尺寸为 1.3t=0.39mm,该零件的孔远比0.39mm大,所以凸模的强度不受冲裁件上孔的尺寸的影响。

(2)最小孔距、孔边距冲裁件的孔与孔、孔与边缘之间的距离a(见图2-1)不能太小,否则模具强度不够或使冲裁件变形,一般a≥2t,但是不得小于3~4mm。

该零件最小孔边距a=3.75m m<2t=6mm。

因为模具强度不够,故得分开冲小孔,先冲八个奇数孔,后冲八个偶数孔。

a图2-12、冲裁件的精度和断面粗糙度(1)精度零件图1-1所示空调机垫片零件其外形相对比较简单,形状规则,适合冲裁加工。

但零件尺寸公差要求较高,按IT11级选取,利用普通冲裁方式可达到图样要求。

查《冷冲压模具设计指导书》表2-3,该冲裁件内形尺寸公差为0.20mm,外形尺寸公差为0.40mm;表2-4,孔中心距公差为±0.25(2)断面粗糙度查《冷冲压模具设计指导书》表2-5,材料厚度t=3m m,得断面粗糙度R=25μm。

冲压模具设计参考模板1

冲压模具设计参考模板1冲压与塑料成型设备(课程设计)题目XXX模具设计班级机电模具ZB421301姓名拉尔木吉指导教师魏良庆目录第一章止动片冲压工艺分析及模具设计3 1.1设计零件31.2 冲压件工艺分析 31.3 冲压工艺方案的确定31.4 模具结构形式的确定41.5 排样设计 41.6 冲压力的运算51.7 压力中心的运算 71.8 初选压力机9第二章模具总体设计92.1 模具类型的选择 92.2 定位方式的选择 102.3 卸料方式的选择 102.4 出件方式 112.5 确定送料方式112.6 导向方式的选择 11第三章模具工作部分尺寸运算113.1 工作零件刃口尺寸运算 113.2 卸料装置中弹性元件的运算13第四章要紧零部件设计154.1 工作零件的结构设计154.2 其它模具零件结构尺寸 184.3 模架的选用204.4 其它标准零件的选用21第五章压力机的校核24第六章模具的装配总图25第一章 止动片冲压工艺分析及模具设计1.1设计零件图1-1为止动片制件,材料为20,厚度为3mm ,大批量生产。

试设计图1-1 止动片零件图相应的模具及其要紧的零部件,工件结构分析、工艺分析、模具方案的论证、进行总体结构设计、制定要紧件的工艺规程、必须的工艺运算、制造工艺以及一定的技术经济分析等。

1.2 冲压件工艺分析(1)材料:该冲裁件的材料Q235-A 是一般碳素钢,具有较好的可冲压性能。

(2)零件结构: 零件结构简单对称,无尖角,外形有多处圆弧,中间有一个圆孔,孔的最小尺寸24mm ,满足冲裁最小孔径Dmin>=10t=12mm 的要求,成型后须保证各尺寸公差要求。

顶部和底部各有三个孔,孔的最小尺寸7mm,孔与边缘的最小壁厚为10mm ,孔与孔之间的最小距mm 12.025±,满足冲裁件最小孔边距m m 35.1min =≥t l 的要求,满足许用壁厚要求,因此,该制件具有良好的冲压工艺性,比较适合冲裁。

冲孔落料弯曲复合模具设计

1 绪论改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。

模具,做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。

2 弯曲件的工艺分析图2—1 零件图如图2—1所示零件图。

生产批量:大批量;材料:LY21-Y;该材料,经退火及时效处理,具有较高的强度、硬度,适合做中等强度的零件。

尺寸精度:按公差IT14查出来的。

尺寸精度较低,普通冲裁完全能够。

其他的形状尺寸均未标注公差,属自由尺寸,可安IT14级确定工件的公差。

经查公差表,各尺寸公差为:Ø90 +0。

3020 0-0.52 600-0.52工件结构形状:制件需要进行落料、冲孔、弯曲三道基本工序,尺寸较小。

结论:该制件可以进行冲裁制件为大批量生产,应重视模具材料和结构的选择,保证磨具的复杂程度和模具的寿命。

3 确定工艺方案及模具的结构形式根据制件的工艺分析,其基本工序有落料、冲孔、弯曲三道基本工序,按其先后顺序组合,可得如下几种方案;(1)落料——弯曲——冲孔;单工序模冲压(2)落料——冲孔——弯曲;单工序模冲压。

(3)冲孔——落料——弯曲;连续模冲压。

(4)冲孔——落料——弯曲;复合模冲压。

方案(1)(2)属于单工序模冲裁工序冲裁模指在压力机一次行程内完成一个冲压工序的冲裁模。

冲裁件的排样

NA BL

100%

式中 N—一张板料上冲件总数 L—板材长度(mm)。

总的利用率ηΣ比一个进距内的材料利用 率η要低。

原因:条料和带料有料头和料尾的影响, 另外用板材剪成条料还有料边的影响。

冲裁过程中所产生的废料分为两种情况: 1结构废料 由于工件结构形状的需要,如工件 内孔的存在而产生的废料,称为结构废料

搭边的最小宽度大约取为毛坯的厚度。

影响搭边值大小的因素主要有:

1 材料的力学性能

塑性好的材料,搭边值要大一些,硬度高与强 度大的材料,搭边值可小一些。

2 材料的厚度

材料越厚,搭边值也越大。

3 工件的形状和尺寸

工件外形越复杂,圆角半径越小,搭边值越大。

4 送料及挡料方式

手工送料,有侧压板导向的搭边值可小一些。

2 条料宽度的确定

确定原则:最小条料宽度要保证冲裁时工件

周边有足够的搭边值,最大条料宽度要能在冲 裁时顺利地在导料板之间送进,并与导料板之 间有一定的间隙。

无侧压装置的导料板之间送料时,条料宽度计 算: B0 [D 2(a1 ) b0]0

式中B—条料标称宽度(mm); D—工件垂直于送料方向的最大尺寸(mm); a1—侧搭边(mm); △—条料宽度的公差(mm),查表; b0—条料与导料板间的间隙(mm),查表。

0.10~0.20 mm

进距:条料在模具上每次送进的距离。进距

的计算与排样方式有关。

每次冲一个零件的进距 A的计算公式为:

A=B+α

式中B—平行于送料方向工件的宽度; α—冲件之间的搭边值

2工艺废料 工件之间和工件与条料边缘之间存 在的搭边,定位需要切去的料边与定位孔,不 可避免的料头和料尾废料,称为工艺废料.

【材料成型工艺--锻压】2-5排样

三、搭边值与条料宽度的确定 (一)搭边值的确定

搭边: 排样时制件之间以及制件与条料侧边之间留下的工艺废料 。

搭边的作用:

补偿定位误差,确保冲出合格零件; 增加条料刚度,方便条料送进;

搭边值过大,材料利用率低。搭边值小,材料的利用率高,但过小,冲 裁时容易拉断造成送料困难,使工件产生毛刺,有时还会拉入凸、凹模间隙 中,损坏模具刃口,降低模具寿命。

当条料的送进步距用侧刃定位时,条料宽度必须增加侧刃切去的

部分。

动画

条料宽度:

导料板间距离:

图 3-16 有侧刃的冲裁

Lmax—条料宽度方向冲裁件的最大尺寸; a—侧搭边值;n—侧刃数; b1—侧刃冲切的料边宽度,b1 =1.5~ 2.5mm; Z—冲切前的条料宽度与导料板间的间隙; y—冲切后的条料宽度与导料板间的间隙,y=0.1~ 0.2mm。

搭边值一般由经验确定,见表。

(二)条料宽度的确定

在排样方案和搭边值确定之后,就可以确定条料的宽度和导料板之间的 距离。

料带的宽度为制件的最大宽度与两侧搭边值之和。为保证送料顺利,不 因料带过宽而发生卡死现象,料带的下料公差规定为负偏差。料带在模具上 送进时,一般都有导料装置,有时还要有侧压装置。

最小条料宽度要保证冲裁时工件周边有足够的搭边值;最大条料宽度能 在冲裁时顺利地在导料板之间送进条料,并有一定的间隙。

作业

图 3-18 排样方案

在利Dyn用afoCrAm中E,软给件出一进种行借用毛计坯算机展来开计算及毛坯排尺样寸的反向计算的方法。

零件形状不同材料利用情况的对比

a)

b)

c)

d)

最小搭边值的经验数表之一,供设计时参考。 表 2.5.2搭边a和a1数值(低碳钢)

冲裁工艺的计算

冲裁工艺的计算材料的排样设计和毛皮尺寸计算,材料的利用率2.3.1排样设计排样设计的基本内容:冲裁件在条料上的布置方法称为排样。

排样的合理与否影响到材料的经济利用率,而且能够提高模具质量和降低模具制造成本。

在企业中能节省企业生产过程中的成本。

因此,排样是冲裁工艺与模具设计中一项很重要的工作。

毛坯排样,以确定毛坯在条料上的截取方法,设计搭边,裁体等。

并定出步距。

冲裁件大批量生产成本中,毛坯材料费占用60%以上,排样的目的就在于合理利用原材料。

衡量排样经济性、合理性的指标的材料利用率。

其计算公式如下 一个单位进距内材料的利用率为:100%nA bhη=⨯ 式中A ——冲裁件面积;n ——个进距内冲件个数;b ——条料宽度;h ——进距。

要提高材料的利用率就必须减少废料的面积。

冲裁过程中分为两种废料即机构废料和工艺废料,结构废料一般不能改变,而工艺废料却可以改变,它主要取决于冲压方式和排样方式。

排样的方法可分为三种既有废料、无废料和少废料三种。

在次设计中,采用有废料直排排样方式。

搭边和料宽;搭边——搭边指排样中相邻两工件之间的余料或工件与条料边缘间的余料称为搭边。

有公差要求的宜边和使用过程中有滑动配合要求的边应一次冲切,不宜分段,以免误差积累。

外轮廓各段毛刺方向有不同要求时应分解。

刃口分解应考虑加工设备条件和加工方法,便于加工。

搭边的作用是补偿定位误差,防止由于条料的宽度误差、送料步进差、送料歪斜误差等原因而冲裁出残缺的废品。

此外,还应保持条料与一定的强度和刚度,保证送料的顺利进行,从而提高制件质量,使凸、凹模刃口沿整个封闭轮廓线进行,使受力平衡,提高模具寿命和工件断面质量。

搭边值要合理选择,其过大,材料利用率低,过小,利用率高,却很难起到搭边的作用,在冲裁中会被拉断,造成送料困难,使工件产生毛刺,有时还会被拉入模具间隙中,损毁模具刃口,降低模具寿命。

影响大便搭边值大小的因素主要有:材料的力学性能,材料的厚度,工件形状和尺寸,排样的方式以及送料和挡料方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一个进距内的材料利用率为1η=bh Fn 1×100%条料的材料利用率为2η=F Lb n 2×100%板料的材料利用率为0033b L Fn =η×100%式中 F —冲裁件面积(mm 2)b —条件宽度(mm )h —送料进距(mm )1n —一个进距内冲件总数;2n —板料上冲件总数;L —条料长度(m )L —板料长度(mm ) 0b —板料宽度(mm )次方法是先做凸模或凹模中的一件,然后根据制作好的凸模或凹模的实际尺寸,配做另一件,使它们之间达到最小合理间隙值。

落料时,先做凹模,并以它作为基准配制凸模,保证最小合理间隙;冲孔时,先做凸模,并以它作为基准配做凹模,保证最小合理间隙。

因此,只需在基准件上标注尺寸和公差,另一件只标注基本尺寸,并注明“凸模尺寸按凹模实际尺寸配制,保证间隙××”(落料时);或“凹模尺寸按凸模实际尺寸配做,保证间隙××”(冲孔时)。

这种方法,可放大基准件的制造公差,使其公差大小不再受凸、凹模间隙值的限制、制造容易。

对一些复杂的冲裁件,由于各部分尺寸的性质不同,凸、凹模刃口的磨损规律也不相同,所以基准件刃口尺寸计算方法也不同。

【例】计算圆形工件在条料上为多行交错排列的材料利用率。

图2-13a 为三行排列,三个相邻圆心的连线四等边三角形。

解: 图中1a 为两相邻圆心之间的搭边,a 侧搭边,d为工件直径,计算条料宽度b:b=2×23(1a +d)+d+2a若1a =a 则b=2.237d+3.723a由图2-13b 可知,材料利用率η随1a /d 的增大而降低,随行数n 的增多而提高。

图2-13c 为1a =a 时,行数n与η之关系曲线。

圆形工件为n 行排列的条料宽度b 及材料利用绿之计算公式为:101260sin ))(1(a d a d n b ++++-=bh nF=η×100%=)(412a db d n +π×100%=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-+++d a n d a d a n1)1(866.021)1(785.011×100%【例】 冲制变压器铁芯片零件,材料为D42硅钢片,料厚为0.35+0.04mm ,尺寸如图所示,确定落料凹、凸模刃口尺寸及制造公差。

图2-24 变压器铁芯片1.精冲的主要特点1)在冲裁过程中,由于有齿圈压板强力压边,顶件板和冲裁凸模的共同作用,并在间隙很小而凹模刃口带圆角的情况下,从而使坯料的变形区处于强烈三向压应力状态,提高了材料的塑性,抑制了剪切过程中裂纹的产生,使得冲裁件的断面质量和尺寸精度都有所提高。

精冲的变形过程见图2—37,根据精冲工艺要求,精冲设备应是能够提供三种加压压力(冲裁力、齿圈压力、顶出器反压力)的、导向精度要求高的专用精冲压力机。

根据我国情况,也可将普通压力机改装用于精冲。

图2—37精冲过程l —模具开启、送料2一模具闭合,V形压边圈和反压板压紧材料3一工件在完全压紧的状态下冲裁4—滑块行程结束,工件及废料分别进入凹模及凸模5一模具开启,压力释放6—卸料、顶料7—顶出工件,开始进料8—吹出工件及废料9—准备下一个工件的冲裁2)精冲总冲裁力比普通冲裁力大,而凸、凹模间隙很小,故模具的刚度要求高,为了保证凸、凹摸同心,使间隙均匀,要有精确而稳定的导向装置,为了避免刃口损坏,要求严格控制凸模进入凹模的深度。

同时模具工作部分应选择耐磨、淬透性好、热处理变形小的材料。

3)由于精冲材料直接影响精冲件的剪切表面质量、尺寸精度和模具寿命,所以对材料的要求是比较严格的。

适合于精冲的材料必须具有良好的塑性,足够的变形能力(而屈强比b a σσ/越小越好)和良好的组织结构。

一般以铁素体为主要成分的碳钢是最好的精冲材料,因而纯铁是有利于精冲的。

对于含碳量较高的钢,由于存在片状渗碳体,对精冲不利.只有通过热处理,使渗碳体呈球状小颗粒,并均匀分布于细晶粒的铁素体中。

这样的组织才适宜于精冲。

一般钢材精冲的适应范围可根据其退火后的强度划分如下:b σ一686MPa 精冲允许料厚约为1.5mm ;b σ—588MPa 精冲允许料厚约为3.5I mm ; b σ一490MPa 精冲允许料厚约为6.0 mm ;b σ—14lMPa 精冲允许料厚约为10 mm ;b σ一392MPa 精冲允许料厚约为15mm 。

对于不锈钢1Crl8Ni9Ti 精冲前进行热处理亦可得到令人满意的粗糙度。

有色金属铝及铝合金也是较好的精冲材料。

凡能够进行冷弯、折边、拉深和冷挤的材料就有精冲性能。

硬铝的精冲效果不太理想,如果在淬火时效时间内实行精冲,其效果会有所改善,对冷作硬化的铝及其合金在精冲前应给予软化处理。

纯铜与黄铜(H62等)如在软化状态或经退火处理能取得良好的精冲效果。

4)精冲刈‘模具工作部分的润滑是十分重要的,它有助于提高工件的光洁度和模具的寿命,对润滑剂要求具备下列特性:高的耐压力、良好的抗高温性能,中性的化学性能。

2.精冲零什的工艺性(I)精冲件的形状尺寸1)圆角半径:精冲件应力求避免凸池尖角。

因为过小的圆角半径会使工件剪切面上产生撕裂和模具相应部分应力集中及严重磨损,如图2—38所示。

图2—38精冲件的圆角半径圆角半径大小一般取:1R =1r 2R =2r 2R =0.61R2r =0.61r 2r =0.61R抗拉强度b σ=441MPa 的材料在不同拐角处的最小圆角半径m i n R 列于表2-40。

表2-40 工件拐角处最小圆角半径min R (单位:mm)注:强度高于此值的材料,其数值按比例增加。

2)孔径、槽宽及边距:精冲的最小孔径min d ,孔边距min a 、最小槽宽m in e 。

等极限值都比通常的小。

当冲孔凸模的许用压应力为1600~1800MPa ,冲槽凸模的许用压应力为1200~1400MPa ,齿形的许用压应力为1200MPa 时,可以精冲的各种尺寸极限值列于表2—41。

表2—41 各种材料精冲时的尺寸极限注:薄料取上限,厚料取下限表2一42为抗拉强度低于44lMPa 的材料可精冲的最小槽宽m in b 、最小槽边距m in s 。

高于44lMPa 的材料,其数值按强度成正比增加。

表2-42 m in b /t 数值注: m in s =(1.1~1.2)m in b3)悬臂和凸耳:冲槽的原理也适用于一件上窄长的悬臂(图2—39)。

但因悬臂在精冲时使凸模产生较高的侧向压力。

因而影响凸模寿命,故悬臂的最小宽度值叮按表2 42中最小槽宽确定。

并呵增大30%~40%。

工件上的凸耳,主要足指短而宽的凸起,但凸出长度不超过平均宽度的三倍.故与冲齿形相似,其最小宽度的极限值可以b选取。

按表2—41 中齿厚m in4)形状的过渡:精冲件的形状过渡应尽可能的和缓。

从图2—40所示的两个实例可以看出将图中工件中窄长突出部分根部设置一个加大的锥形可以改善应力图.而优于用较大半径作弧形过渡。

:左下丁件中,内形的转角处构成严重损坏危险,改善的办法是将工件外形轮廓做成圆形或者修正外轮廓。

图2—39 悬臂和凸耳 图2—40 精冲件上的过渡形状(2) 精冲与其它工序复合 精冲和弯曲复合;如图2-41所示工件,但弯角075≤α,料厚mm 6≤。

压印通常可以和精冲复合进行,但应优先考虑压印的字母或花纹放在落料模一边,以便通过顶件器压出,否者将会削弱凸模并增加模具的制造和维修费用。

压印深度一般不超过0.1t ,见图2-42。

图2—41一次冲压加工的弯性4精冲件图2-42压印件压沉头孔可和精冲一次/复合进行。

但应注意沉头孔是在落料凹4模2的一边。

若沆头孔是在落料凸模的一边,则需先冲出沉头孔,然后以该孔定位来落料。

表2—43所示为90。

的沉头孔的最大深度hmax…沉头孔的角度和深度改变时,应注意使压缩的体积不超过表列相应数值。

当在工件的凸模侧或两侧都可有沉头孔时,需有预成形工序。

表2—43沉头孔的最大深度hmax(单位:mm)半冲孔:常见的半冲孑L件如图2—43。

图a凹坑与外凸形状相同,最易成形图b凹坑与外凸形状不同。

只在不得已时才设计成这种形状,但外形轮廓的体积不得小于内形部的体积。

如果制件需要冲出盲孔而另一面又不允许有凸台时,必须先压出类似图a的形状,然后再将凸出部分切削掉。

如果凸台在工件的凸模侧,则半冲孔可和精冲一次复合完成,反之,也需要预成形工序。

图2—43 半冲孔件a)内外形轮廓相同b)内外形轮廓不同(3)精冲件的尺寸精度和几何精度精冲件的质量与模具结构、模具精度、凸模和凹模的状况、材料的状态、料厚、润滑条件、设备精度、冲裁速度、压边力和顶件反力等因素有关,正常情况下,精冲件的尺寸精度和几何精度列于表2—44。

表2-44 精冲件尺寸精度和几何精度注:1.表中δ系指外形剪切面的倾斜值小于表中数值。

2.精冲件剪切的粗糙度一般可达m R a μ4.02.3~值,精冲件仍有塌角和毛刺,但比一般冲裁件小。

3.精冲力精冲时作用的力,见图2-44(如下)所示。

冲裁力:b Lt F σ9.0=冲式中 L ——冲裁周边长度(mm )t ——料厚(mm)b σ——抗拉强度(MPa )齿圈压力:压F =(40~60)%冲F反压力:反F =Ap反F =(0.0~0.25) 冲F式中 A——工件的受压面积(mm 2)p ——工件的单位反压力,p =20~70MPa冲F ——冲裁力(N )卸料力:卸F =(0.1~0.15)冲F推件力:推F =(0.1~0.15)冲F4.精冲间隙 一般精冲的凸、凹模的双面间隙值为料厚的1%,软材料取大值,硬材料取略小的数值,它与普通冲裁相比,要小得多(见图2-45)。

而精冲模的冲孔和落料的间隙值是不一样的,其值见表2-45。

图2—44精冲时作用力示意图图2—45普通冲裁与精冲的间隙范围表2-45凸、凹模间隙(双面)注:1.本表适于精冲要求的金相组织的碳钢,沿整个剪切断面均十分光洁,且在两次磨修间具有较高寿命的基础上制定的2.外形上向内凹的轮廓及齿圈不沿轮廓分布的部分,按内孔确定间隙。

5. 凸模和凹模的尺寸精冲模刃口尺寸设计与普通冲裁模刃口设计基本相同,落料件仍以凹模为基准,冲孔件以凸模为基准,不同的是精冲后零件外形或内孔均有微量收缩,一般崴性比凹模口稍小,内孔略小于冲孔冲头尺寸。

在确定凸模和凹模的尺寸时,必须考虑这一特点。

落料∆-D凹)(凹δ+∆-=43D D凸模刃口尺寸按凹模实际尺寸配制,保证双面间隙值。

冲孔∆+d凸)(凸δ+∆+=43d d凹模刃口尺寸按凸模实际尺寸配制,保证双面间隙值。

式中 凹D ——凹模刃口尺寸,(mm );凸d ——凸模刃口尺寸,(mm ); D 、d ——工件基本尺寸,(mm );∆——工件公差,(mm );、凸δ凹δ——分别为土、凹模制造公差(mm ),按IT5~IT6级制造。