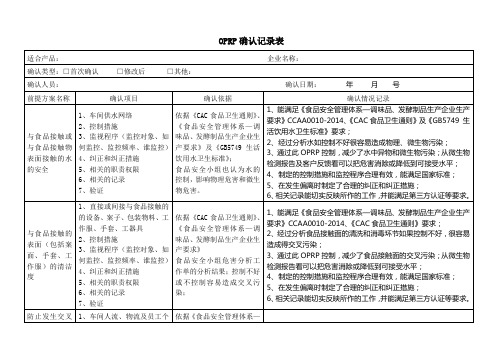

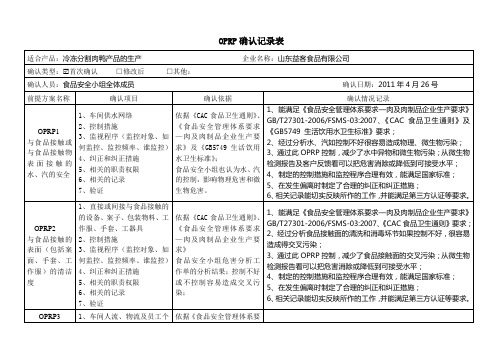

OPRP确认记录表

OPRP确认记录表

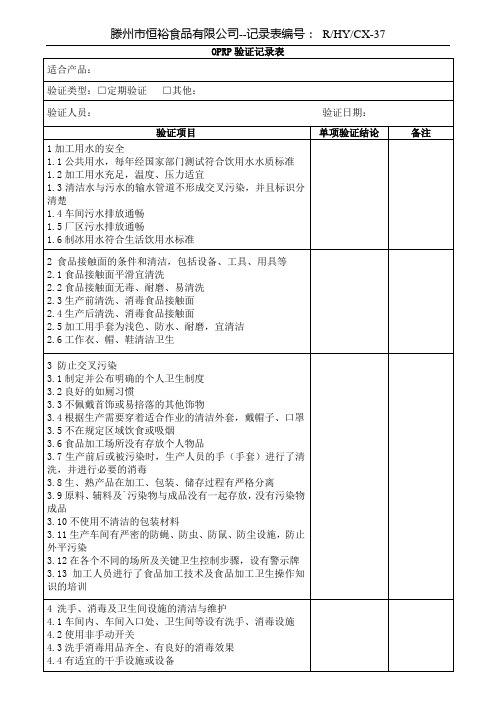

OPRP确认记录表OPRP验证记录表PRP验证记录表2.2.5安装是否符合工艺卫生要求,与屋顶(天花板)、墙壁等有足够的距离2.2.6设备是否用脚架固定,与地面应有一定的距离?2.2.7各类料液输送管道是否避免死角或盲端,设排污阀或排污口,便于清洗、消毒,防止堵塞2.3洗手设施2.3.1洗手设施是否分别设置在车间进口处和车间内适当的地点2.3.2是否配备冷热水混合器,并且开关采用非手动式2.3.3龙头设置是否保证人数在200人以内者,按每个10人1个,200人以上者每增加20人增设1个2.3.4洗手设施是否包括干手设备(如热风、消毒干毛巾、消毒纸巾等) 2.3.5是否根据生产需要,有的车间、部门还应配备消毒手套和统一大服装清洗和消毒场所2.3.6车间入口检查处是否配备足够数量的指甲刀、指甲刷和洗涤剂、消毒液等2.3.7是否在洗手处配备一定浓度的手消毒液?消毒液的种类和浓度________2.3.8生产车间进口,是否设有工作靴消毒池(卫生监督部门认为无需穿靴鞋的车间可免设)?消毒液的种类和浓度________2.4 更衣室、淋浴室、卫生间2.4.1更衣室是否设储衣柜或衣架、鞋箱(架),并且衣柜和鞋箱隔离2.4.2衣柜是否为非木质材料制成2.4.3更衣室是否具备服装消毒设施?是什么消毒设施2.4.4更衣室是否备有穿衣镜,供工作人员自检用2.4.5是否设有与车间相连的更衣室,不同清洁程序要求区域设有单独的更衣室2.4.6淋浴室是分散还是集中设置2.4.7淋浴室是否按每班工作人员设每20~25人设置1个2.4.8淋浴室是否设置天窗或通风排气孔和采暖设备2.4.9淋浴室是否设置排水设施以确保地面无积水2.4.10排水设施出口是否具备防鼠设施2.4.11厕所数量和便池坑位是否根据生产需要和人员情况适当设置2.4.12厕所门和窗是否不朝向生产车间2.4.13一律为水冲式2.4.14车间的厕所是否备有洗手设施和排臭装置,其排污管道应与车间排水管道分设2.5卫生管理2.5.1食品厂是否建立相应的卫生管理机构,对本单位的食品卫生工作进行全面管理2.5.2管理机构配备的专职或兼职的食品卫生管理人员是否专业培训2.5.3车间入口处是否有每日卫生检查人员2.5.4车间各区域是否分别有日常的卫生检查人员。

操作性前提方案验证记录

1.严格按照冷饮事业部技术部 重新调整配 OPRP3:小料 冷饮事业部技术部下发的小料 下发的小料配料标准进行配制 制含量或报 的配制 配料标准中的添加量 2.每班检查称量器具的准确性 废

1.严格按照冷饮事业部技术事业部技术部下发的香精 制含量或报 色素配制 行配制 、色素配料标准中的添加量 废 2.每班检查称量器具的准确性

操作性前提方案验证记录(一)

班组: OPRP 控制措施 关键限值 纠正措施 验证班组 验证时间 验证工具 日期: 现场验证情况 是否有偏 是否进行 离情况及 有效纠偏 偏离值 相关记录 填写是否 真实

OPRP2:葡萄 严格按照技术部操作要求进行 蜜渍时间不得超过20小时,冷冻 重新煮制, 干蜜制 操作 储存时间不得超过4天。 隔离评估

1.严格按照冷饮事业部技术部 技术部下发的清洗、消毒作业 重新清洗、 下发的作业标准手册进行操作 指导书中清洗、消毒时间温度 消毒 2.对清洗、消毒液浓度进行检 及相关液体的浓度要求 OPRP5:奶罐 测 、料房、生 产车间设备 的清洗、消 PH不符合时 毒 清洗、消毒结束后用PH试纸检 用清水继续 保持清洗后的PH值为6.5-8.0 测残留浓度 清洗,直到 符合为止 备注: 记录当日偏离限值情况,记录偏离原因及偏离趋势 验证人: 复核人:

食品安全管理体系确认和验证程序

1 目旳对我司食品安全管理体系建立和实行中所波及旳确认和验证活动进行规范, 以实现对食品安全危害旳预期控制, 对食品安全管理提供信任。

2 范畴合用于食品安全管理体系有关旳管理要素和管理体系整体绩效旳确认和验证活动旳筹划、执行和对成果旳分析、运用。

3 职责3.1食品安全小组负责控制措施组合旳确认、食品安全管理体系旳验证及成果旳分析运用。

3.2食品安全小组组长负责控制措施组合旳确认、食品安全管理体系验证旳组织及成果旳审核, 成果运用旳批准。

3.3各部门参与和配合完毕食品安全管理体系波及旳确认和验证活动。

4 程序4.1对HACCP计划有关文献旳确认a) 4.1.1 HACCP计划启用前, 食品安全小组负责对新制定旳HACCP计划旳各个构成部分, 涉及产品特性(涉及原辅料、成品)、预期用途、工艺流程图、危害分析、CCP旳拟定, 核心限值(CL)、监控程序、纠正措施程序、记录保持程序以及验证程序等进行初次确认, 确认所根据旳有关资料、文献、数据要整顿归档并保存。

确认内容涉及:b)确认产品特性、预期用途、工艺流程图等信息旳充足性、有效性;c)确认危害分析旳充足性、有效性;d)确认核心控制点拟定旳有效性、必要性及实际操作与文献规定旳一致性, 有效性;e)确认有理由觉得所选择旳控制措施或控制措施旳组合可以实现对其所针对旳食品安全危害旳预期控制;确认HACCP整体计划旳充足性, 有效性。

a) 4.1.2在HACCP计划执行过程中, 当发生如下变化时, 食品安全小组要对HACCP计划旳合适性重新确认:b)产品特性(涉及原辅料、成品)发生变化;c)预期用途发生变化;d)加工工艺或加工设备、设施发生变化e)验证数据浮现相反旳成果;f)常常浮现对核心限旳偏离;f) 在对生产过程旳观测中发现了新旳问题;g) 销售方式和消费者发生变化;h) 当发生其他也许与食品安全有关旳变化时4.1.3 食品安全小组每年要至少对HACCP计划重新确认一次。

OPRP确认记录

OPRP确认记录1. 引言本文档旨在记录OPRP(操作性的预防措施)的确认过程。

OPRP是一种用于预防潜在风险的措施,通过识别和控制可能导致质量问题的操作步骤,以确保产品质量的稳定性和一致性。

本次确认记录将详细描述OPRP确认的具体步骤和结果。

2. 确认步骤2.1 确定OPRP步骤首先,我们需要确定应用于特定过程的OPRP步骤。

根据之前的风险分析和控制计划,我们选取了以下三个操作步骤进行确认:1.原料采购和检验2.生产过程监控3.产品包装和质量检验这些步骤在整个生产过程中起到重要的作用,对产品质量的稳定性具有关键影响。

2.2 确认OPRP的有效性在确认OPRP之前,我们需要验证其有效性。

为此,我们进行了一系列实验和检验活动来评估OPRP的控制效果。

以下是我们进行的主要活动:1.对原料进行抽样和检验,以确保其满足质量标准。

2.实时监测生产过程关键参数,并进行记录和分析。

3.对生产中的每个批次进行抽样检验,以确保产品符合质量要求。

4.对产品进行包装标签检查和质量外观检验。

这些活动帮助我们评估OPRP的有效性,并作出相应的调整。

2.3 OPRP确认结果经过以上活动的实施和分析,我们得出了以下OPRP确认结果:1.原料采购和检验:经过抽样和检验,我们确认原料的质量符合标准要求。

2.生产过程监控:通过实时监测关键参数,我们发现所有生产过程均在可接受范围内,并且未发现异常情况。

3.产品包装和质量检验:所有产品均通过包装标签检查和质量外观检验,符合质量要求。

综上所述,经过确认,我们可以确定选取的OPRP步骤有效,并可以继续在生产过程中应用。

3. 总结本文档记录了对OPRP的确认过程,包括确定OPRP步骤,验证其有效性以及确认结果的汇总。

通过以上的确认活动,我们可以保证所选取的OPRP步骤在生产过程中的有效性,并能够帮助我们预防潜在的质量风险。

通过持续的监测和调整,我们将确保产品的质量稳定性和一致性,以满足客户的需求和期望。

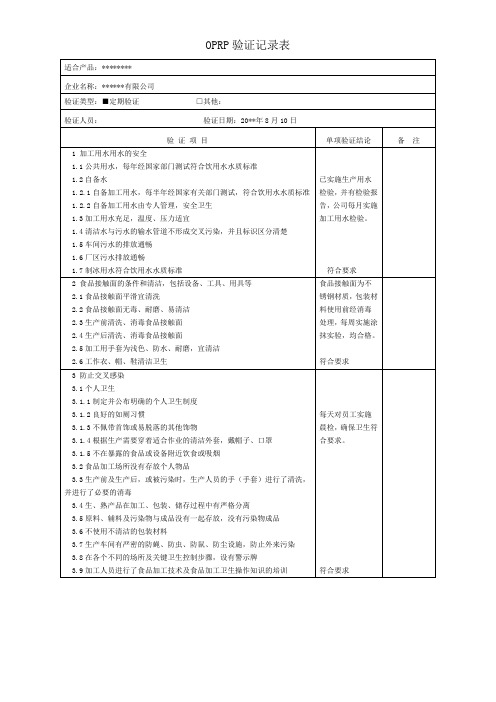

OPRP验证记录表

6有毒化合物的标记,储存及使用

6.1 制定并公布有毒化合物使用、储存、标记的规章制度,对操作人员进行培训

6.2 购置、使用有毒的化合物应当有供应商担保或合格证明书或通过化验证明这些物质合格无污染

6.3有毒化合物的使用、储存、标记有专人管理

6.4有专门场院所、固定容器储存有毒化合物

4.9卫生间有良好的排气装置、其空气不得排向车间

5 防止润滑剂、燃料、杀虫剂、清洁剂、冷凝剂,其他化学、物理、生物掺杂物的污染

5.1防止掺杂物污染厂区、车间、储存库

5.2防止掺杂物污染原料、辅料

5.3固定装置、输送管道的水滴或冷凝不,不得污染食品、食品接触面或包装材料

5.4对压缩空气或其他机械引入的气体进行处理,防止污染食品

6.5对清洁剂、消毒剂和杀虫剂进行标识、登记、列明名称、毒性、生产厂家、生产日期等

6.6使用杀虫剂,不能污染食品、食品接触面和包装材料

7 员工健康状况的控制

7.1定期对员工进行必要的健康检查

7.2教育员工发现患有疾病或可能患有疾病的人及时向车间负责人报告

7.3患有有碍食品卫生的疾病、开放性损伤的人员必须调离工作岗位

1.4车间污水排放通畅

1.5厂区污水排放通畅

1.6制冰用水符合生活饮用水标准

2 食品接触面的条件和清洁,包括设备、工具、用具等

2.1食品接触面平滑宜清洗

2.2食品接触面无毒、耐磨、易清洗

2.3生产前清洗、消毒食品接触面

2.4生产后清洗、消毒食品接触面

2.5加工用手套为浅色、防水、耐磨,宜清洁

2.6工作衣、帽、鞋清洁卫生

3.9原料、辅料及`污染物与成品没有一起存放,没有污染物成品

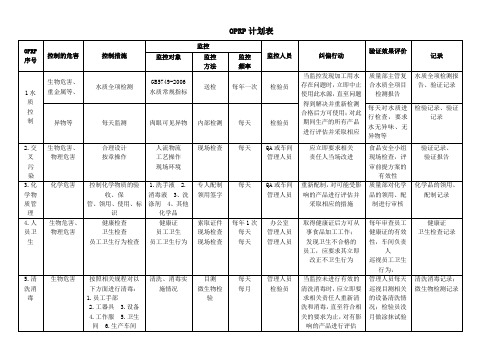

OPRP计划表

3.不锈钢ф≤(按实际填写)

1.金属碎屑

2.金属探测仪灵敏度

1.产品必须过金探检测

2用标准试块测试

1.连续监测

2.过金探前后、中途1h校检一次

金探操作人员

1.金探鸣响时,隔离未通过产品,查明原因并处置后重新检测

2.金探不符合时,应停止使用,修复并校验符合后再使用。同时应隔离、评价该条件下测试产品,根据评价结果处置。

1.金属探测记录

2.潜在不安全产品评价处置表

3.纠偏行动记录

1.每日审查金属探测记录

2.金探定期校验

OPRP计划表

控制点

控制危害

行动准则

监控Biblioteka 纠正和纠正措施行动记录验证

对象

方法

频次

人员

真空糖渍

OPRP1

致病菌、霉菌、微生物残存

1.温度(按实际填写)

2.时间(按实际填写)

糖渍温度、时间

仪表

监测

每一锅连续监控

操作人员

1停机,查明原因、调整恢复正常工艺状态;

1.真空糖渍记录表

2纠正措施处置单

1)生产部主管每日审核糖渍记录

灭菌

OPRP3

微生物/致病菌

臭氧灭菌

1、时间为(按实际填写)

2、通过半成品长期检测监控和成品检测数据

时间

时钟监控

每批

操作人员

发现不合格时,立即采取措施调整浓度和时间并再次验证

1、灭菌记录表

2、纠正措施处置单

生产部经理每日审核灭菌记录表

金属探测

OPRP4

金属异物

最终产品应确保

1.铁金属ф≤(按实际填写)

2)品管部抽样检测微生物。

PSSR检查表

89.

倾注导管密封

90.

设置灭火器

91.

疏散路线张贴

92.

设置适当的区域标识

93.

所有的脚手架和设备都拆除了吗?总的内务管理可接受吗?

94.

如果有被困住或暴露的可能,提供有紧急停止装置了?

95.

如果全部防护到位,提供可锁闭型的隔离设备吗?

96.

室内/建筑物内要求害虫控制吗?

97.

需要MADS表吗?

82.

安全喷淋对人(滑跤的危险)、产品(系统的污染)或进入电气开关柜或设备产生危险了吗?

83.

安全喷淋是由调温水供应的吗?

84.

化学品注入是在人和产品安全接近范围内吗?

85.

给所有的管线加标记

86.

给所有的电气开关、中断器、电动机控制中心、控制盘和电缆等加标记

87.

标记容器(材料、危险警告)的清单

88.

e)包括紧急停车的应急操作

f)紧急停车后开车

g)大修后开车

h)非常规程序(设备清理,设备的检修准备)

i)辅助设备的操作

50.

培训操作人员和培训文档

51.

提供技术涵盖说明

52.

防泄漏设施的失效概率是多少?失效后的后果是什么?审查防泄漏设施、雨水下泄量和消防水容纳设施。

电气问题

53.

配电盘通道、配电盘周围的间隙、钥匙等

1.3.4

已设置可视显示屏,使得来自刺眼的强光的干扰降低到最小程度了吗?

1.3.5

已设计和配备工作站,使得操作人员能采取舒适的位置进行操作(即,能够站立,或改变位置和挺直坐立,肘和膝弯曲90 ,双脚着地)?

1.3.6

重复性的任务、搬运操作、机器般地工作、加班操作等这类设备操作增加上肢失调的风险吗?

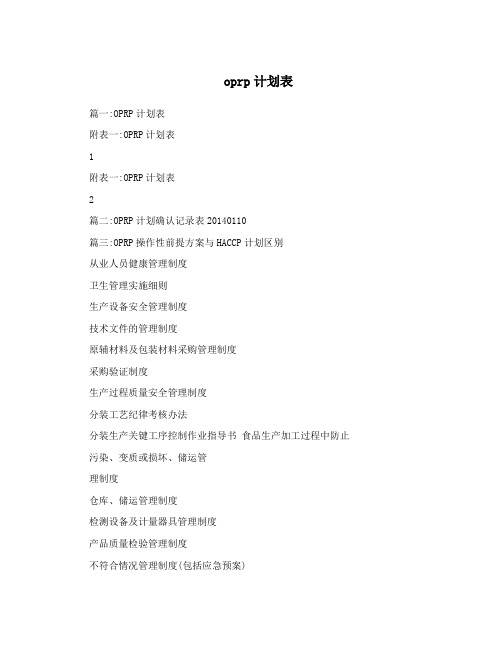

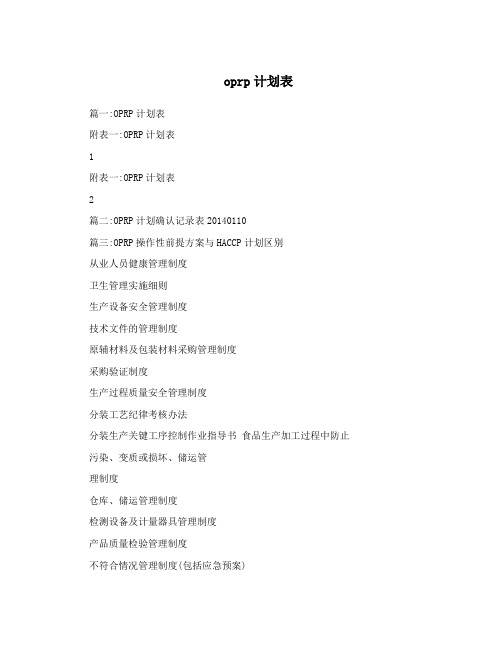

oprp计划表

oprp计划表篇一:OPRP计划表附表一:OPRP计划表1附表一:OPRP计划表2篇二:OPRP计划确认记录表20140110篇三:OPRP操作性前提方案与HACCP计划区别从业人员健康管理制度卫生管理实施细则生产设备安全管理制度技术文件的管理制度原辅材料及包装材料采购管理制度采购验证制度生产过程质量安全管理制度分装工艺纪律考核办法分装生产关键工序控制作业指导书食品生产加工过程中防止污染、变质或损坏、储运管理制度仓库、储运管理制度检测设备及计量器具管理制度产品质量检验管理制度不符合情况管理制度(包括应急预案)产品召回管理制度回收食品管理制度产品销售管理制度产品的标识和可追溯性控制制度化验室仪器药品管理制度消费者投诉受理制度食品安全风险监测与评估信息制度食品安全事故处置方案让我们看看标准中关于OPRP操作性前提方案与HACCP计划区别:(请大家仔细阅读7.4.4第3-5段的描述)。

实际是在产品加工工序中经过危害分析后(请大家仔细阅读7.4.4第3-5段的描述),所制定的控制措施不需要作为HACCP计划控制的其他危害控制措施均为OPRP。

7.4.4控制措施的选择和评估 ---首先基于7.4.3 危害分析对每个加工步骤出现的显著危害确定相应的控制措施。

例如:以月饼为例包装车间内的三个工序中的危害:1. 金属碎屑检测---金属危害的控制2. 包材消毒(是工序的一部分)---微生物危害的控制3.包装气密性检测---微生物的控制经过危害分析并制定了相应的控制措施,按照标准中7.4.4介绍的a-g的评估之后以上三个控制点就可以分为1金属碎屑探测应为HACCP计划来管控。

2包材消毒,3包装气密性检测可以划分到OPRP来管控。

所以通过以上分析我想大家还是对标准中7.4.4条款的理解不够。

说明白点就是在危害分析后制定了针对每个工序制定了一系列的控制措施,按照7.4.4的控制措施分家了。

再例如说:水,如果水在产品的加工中非加工工序的一部分,并不能引入显著危害:蜜饯分装,水是用来清洗工器具的,那么就是一个PRP而已。

01_OPRP确认

7、验证

依据《食品安全管理体系—调味品、发酵制品生产企业生产要求》、《CAC食品卫生通则》

、《食品卫生法》

控制不好或不控制容易造成交叉污染;

1、能满足《食品安全管理体系—调味品、发酵制品生产企业生产要求》CCAA0010-2014、《CAC食品卫生通则》、《食品卫生法》的要求;

2、经过分析人员健康卫生如果控制不好很容易造成交叉污染;

1、实验室化学药品、车间消毒化学品的领用及使用情况

2、控制措施

3、监视程序(监控对象、如何监控、监控频率、谁监控)

4、纠正和纠正措施

5、相关的职责权限

6、相关的记录

7、验证

依据《食品安全管理体系—调味品、发酵制品生产企业生产要求》、《CAC食品卫生通则》

各类化学物质的贮存、标识和使用制度及安全技术说明书(MSDS)

2、经过分析生产中人流、物流的环节如果控制不好很容易造成交叉污染;

3、通过此OPRP控制,减少了加工过程的交叉污染;从微生物检测报告及客户反馈看可以把危害消除或降低到可接受水平;

4、制定的控制措施和监控程序合理有效,能满足国家标准;

5、在发生偏离时制定了合理的纠正和纠正措施;

6、相关记录能切实反映所作的工作,并能满足第三方认证等要求。

手的消毒和卫生间设施的保持

1、个人卫生、生产过程中的洗手消毒程序

2、控制措施

3、监视程序(监控对象、如何监控、监控频率、谁监控)

4、纠正和纠正措施

5、相关的职责权限

6、相关的记录

7、验证

依据《食品安全管理体系—调味品、发酵制品生产企业生产要求》、《CAC食品卫生通则》

食品安全小组危害分析工作单的分析结果;

7、验证

OPRP计划表

OPRP序号

控制的危害

控制措施

监控

监控人员

纠偏行动

验证效果评价

记录

监控对象

监控

方法

监控

频率

1水

质

控

制

生物危害、重金属等、

水质全项检测

GB5749-2006水质常规指标

送检

每年一次

检验员

当监控发现加工用水存在问题时,立即中止使用此水源,直至问题得到解决并重新检测合格后方可使用;对此期间生产的所有产品进行评估并采取相应

验证记录、

验证报告

3.化学物质管理

化学危害

控制化学物质的验收、保

管、领用、使用、标识

1.洗手液 2.消毒液 3、洗涤剂 4、其他化学品

专人配制 领用签字

每天

QA或车间管理人员

重新配制,对可能受影响的产品进行评估并采取相应的措施

质量部对化学品的领用、配制进行审核

化学品的领用、配制记录

4.人员卫生

生物危害、物理危害

当监控运输车辆不符合时立即要求更换车辆。

QA抽查车辆的清洁情况

《运输车辆卫生检查表》

编制人: 审核人: 批准人:

对原料、内包装进行取样检测,使用时

原料、内包装材料

取样检测

每批次

QC

当取样发现原料、内包装材料不合格,立即通知仓库作退货处理。

质量部主管对检验报告进行确认。

原料、包装材料的检验报告

9. 成品的运输

化学危害

对成品的运输车间进行检查,确保其清洁度符合要求,不与化学品一起运送。

运输车辆

目视检查

每次发货

仓管人员

虫害防治人员的检查情况

《鼠虫害检查表》、《鼠笼检查记录表》《灭蚊灯检查记录表》

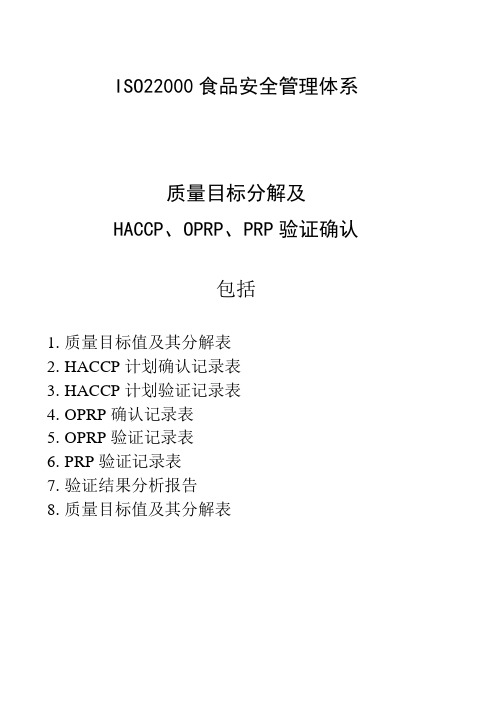

ISO22000质量目标分解及HACCP、OPRP、PRP验证确认

质量目标分解及

HACCP、OPRP、PRP验证确认

包括

1.质量目标值及其分解表

2.HACCP计划确认记录表

3.HACCP计划验证记录表

4.OPRP确认记录表

5.OPRP验证记录表

6.PRP验证记录表

7.验证结果分析报告

质量目标值及其分解表

编 号

MB—质—01(0)

质量目标值及其分解表

12

计量

a.计量合格率98%以上

b.设备周期合格率99.8%以上

c.检验、试验设备完好率99%以上

编 号

MB—质—02(0)

质量目标管理办法

版本号

A版

页 码

1/3

编写:审定:批准:

发布日期:2006年1月1日实施日期:2006年1月1日

1.目的

公司制定质量目标并对质量目标的管理进行控制,为质量管理体系的有效运行及质量的改进服务。

5.严格搞好优质生产,全年重大质量事故率为0。

6.用户反馈投诉;2天内答复用户,并在2小时内有满意的口头答复,24小时内亲临现场答复。

7.卫生检查合格率98%以上。

序号

单位

质量目标值

1

人力资源

a.年度培训学习计划完成率100%

b.人员培训上岗合格率99.99%

2

售后服务

a.产品质量顾客投诉处理率100%

b.每年的新品开发项数及销售量。

每年由实验检验测试中心统计一次。

c.酒体综合合格率及目标等级品率。

每月由实验检验测试中心统计一次。

d.顾客满意度。

每年由销售部调查后得出统计结论。见《顾客满意度测量办法》,质控办协助。

e.优质生产、质量事故。

危害控制计划确认记录表(标准版)

3.3OPRP 计划成文信息是否满足标准要求 3.4 控制措施的选择和评估是否符合标准 要求 3.5 控制措施可行性的评估是否满足外部 要求

危害控制计划确认记录表

确认类型:首次确认变更确认周期确认其他 确认项目

1 实施危害分析的预备步骤 1.1 食品安全小组是否由多学科、多部门 (研发、采购、生产、设备、质量、检验、 仓储、销售、运输等)人员组成,职责是否 明确,是否胜任; 1.3 是否对原料、辅料、产品接触材料的特 性进行了描述?描述的内容是否符合标准的 要求 1.4 是否对终产品特性以及预期用途进行 了描述?描述的内容是否符合标准的要求

1.5 流程图是否覆盖了产品或产品类别和 过程,详略程度是否足以实施危害分析

1.6 是否对流程图进行了现场确认

1.7 是否பைடு நூலகம்过程和加工环境进行了描述

2 危害分析 2.1 是否识别了与产品、过程和加工环境相 关的所有合理预期发生的食品安全危害。 2.2 是否识别了每种食品安全危害可能存 在、引入、增加或持续存在的步骤 2.3 识别的终产品中的每种食品安全危害 的可接受水平是否合理 2.4 是否对每种已识别的食品安全危害进 行了可能性和严重程度的危害评估,是否识 别了所有的显著食品安全危害 2.5 针对人为破坏、蓄意污染造成的显著食 品安全危害,是否建立了食品防护计划

3.6 关键限值/行动准则的确定 3.7 监视系统的成文信息是否满足标准要 求

确认人员: 确认结论

确认日期: 备注

3.8 纠正、纠正措施 3.9 危害控制计划的实施记录和保持 3.10 危害控制计划的更新是否及时、全面 3.11 危害控制计划的监视和测量设备、软 件等是否符合要求 3.12 是否对危害控制计划验证进行策划 总结论: 危害控制计划能使相应的显著食品安 全危害达到预期的控制水平。 □需要对危害控制计划修改和重新评 估。 □其他:

OPRP验证记录表

8 虫害的防治

8.1采取适当措施,使厂区的苍蝇、蚊子、老鼠密度降到最低水平

8.2车间、储存库无苍蝇、蚊子、老鼠等虫害

8.3卫生间无苍蝇、蚊子、老鼠等虫害

8.4其他区域无苍蝇、蚊子、老鼠等虫害

车间内部设有灭蝇灯和防鼠设施,生产部门定期检查,保存记录。

符合要求

总结论

■操作性前提方案(OPRP)的实施达到了预期效果。

5.1防止掺杂物污染厂区、车间、储存库

5.2防止掺杂物污染厂区、车间加工设施、设备

5.3防止掺杂物污染原料、辅料

5.4固定装置、输送管道的水滴或冷凝水,不得污染食品、食品接触面或包装材料

5.5对压缩空气或其他机械引入的气体进行处理,防止污染食品

5.6防止其他类型的掺杂物污染食品

加工车间设有空气净化装置,不会导致产品受污染。

符合要求

6 有毒化合物的标记,储存及使用

6.1制定并公布有毒化合物使用、储存、标记的规章制度,对操作人员进行培训

6.2购置、使用有毒的化合物应当有供货商担保或合格证明书或通过化验验明这.4有专门场所、固定容器储存有毒化合物

6.5对清洁剂、消毒剂和杀虫剂进行标识、登记、列明名称、毒性、生产场名、生产日期等

□没有严格执行操作性前提方案。

□其他:

6.6使用杀虫剂,不能污染食品,食品接触面和包装材料

加工车间有毒有害物品有专用容器存放,不会造成污染。

符合要求

7 员工健康状况的控制

7.1定期对员工进行必要的健康检查

7.2教育员工发患有疾病或可能患有疾病的人及时向车间负责人报告

7.3患有有碍食品卫生的疾病、开放性损伤的人员必须调离工作岗位

加工人员均有健康证。

4.2.2水冲式厕所,污水排放通畅

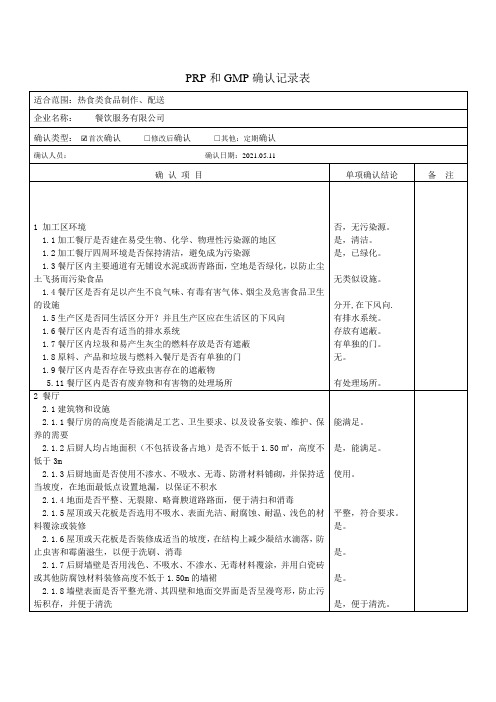

PRP和GMP确认记录表(餐饮企业)

3.2按生产工艺的先后次序和产品特点,是否将原料处理、半成品处理和加工、包装材料和容器的清洗、消毒、成品包装和检验、成品储存等工序分开设置,防止前后工序互相交叉污染

按照要求设置,能防止交叉污染。

3.3生产设备、工具、容器、场地等在使用前后均是否彻底清洗、消毒?维修、检查设备时,是否采取必要的卫生措施防止污染食品

2.1.14通道是否宽畅,便于运输和卫生防护设施

2.1.15传送设备等处是否便于维护和清扫、洗刷和消毒

2.1.16后厨、仓库是否有良好通风?

能满足。

是,能满足。

使用。

平整,符合要求。

是。

是。

是。

是,便于清洗。

是。

是。

是,已设置。

是,有预防设施。

是。

通畅。

是。

有良好通风。是,能满足要求。

2.1.17机械通风管道进风口是否距地面2m以上,并远离污染源和排风口,开口处是否设防护罩

2.5.7药品使用是否由经过培训的人员按照使用方法进行配置生和工艺需要,是否在厨房使用和存放可能污染食品的任何种类的药剂

否。

2.5.9后厨使用的药剂是否经过适当的标识、放置在指定场所并由专人管理

是,有标识,专人管理。

2.5.10餐厅区设置的污染物收集设施,是否为密闭式或带盖,是否要定期清洗、消毒,保证污染物不外溢,并于24h之内运出餐厅区处理。做到日产日清,防止有害动物集聚滋生

使用前后清洗消毒,维修检查设备是有卫生设施。

4 卫生和质量检验的管理

4.1是否配备卫生和质量检验人员,检验人员是否经过培训,考核,能否胜任卫生和质量检验工作。

有配备具有相应能力德人员,经过培训,考核合格。

4.2卫生和质量检验是否具备所需的仪器、设备及其使用规程,并有健全的检验制度和检验方法

01 OPRP确认

6、相关的记录

7、验证

依据《食品安全管理体系要求—肉及肉制品企业生产要求》、《CAC食品卫生通则》及《GB9687食品包装用聚乙烯成型品卫生标准》的要求。

1、能满足《食品安全管理体系要求—肉及肉制品企业生产要求》GB/T27301-2006/FSMS-03:2007、《CAC食品卫生通则》及《GB9687食品包装用聚乙烯成型品卫生标准》要求;

控制不好或不控制容易造成交叉污染及食品安全危害;

1、能满足《食品安全管理体系要求—肉及肉制品企业生产要求》GB/T17301-2006/FSMS-03:2007、《CAC食品卫生通则》要求;

2、经过分析卫如果化学物品控制不好很容易造成交叉污染;

3、通过此OPRP控制,杜绝了化学物品的污染,确保了食品安全;日常检查结果来看可以把危害消除或降低到可接受水平;

2、经过分析人员健康卫生如果控制不好很容易造成交叉污染;

3、通过此OPRP控制,减少了人员的交叉污染;日常检查及化验室检测结果来看可以把危害消除或降低到可接受水平;

4、制定的控制措施和监控程序合理有效,能满足国家标准;

5、在发生偏离时制定了合理的纠正和预防措施;

6、相关记录能切实反映所作的工作,并能满足第三方认证等要求。

OPRP8

虫鼠害的防治

1、控制措施

2、监视程序(监控对象、如何监控、监控频率、谁监控)

3、纠正和纠正措施

4、相关的职责权限

5、相关的记录

6、验证

依据《食品安全管理体系要求—肉及肉制品企业生产要求》;《CAC食品卫生通则》

食品安全小组认为虫鼠控制不好或不控制容易造成病菌污染;

1、能满足《食品安全管理体系要求—肉及肉制品企业生产要求》GB/217301-2006/FSMS-03:2007、《CAC食品卫生通则》要求;

oprp计划表

oprp计划表篇一:OPRP计划表附表一:OPRP计划表1附表一:OPRP计划表2篇二:OPRP计划确认记录表20140110篇三:OPRP操作性前提方案与HACCP计划区别从业人员健康管理制度卫生管理实施细则生产设备安全管理制度技术文件的管理制度原辅材料及包装材料采购管理制度采购验证制度生产过程质量安全管理制度分装工艺纪律考核办法分装生产关键工序控制作业指导书食品生产加工过程中防止污染、变质或损坏、储运管理制度仓库、储运管理制度检测设备及计量器具管理制度产品质量检验管理制度不符合情况管理制度(包括应急预案)产品召回管理制度回收食品管理制度产品销售管理制度产品的标识和可追溯性控制制度化验室仪器药品管理制度消费者投诉受理制度食品安全风险监测与评估信息制度食品安全事故处置方案让我们看看标准中关于OPRP操作性前提方案与HACCP计划区别:(请大家仔细阅读7.4.4第3-5段的描述)。

实际是在产品加工工序中经过危害分析后(请大家仔细阅读7.4.4第3-5段的描述),所制定的控制措施不需要作为HACCP计划控制的其他危害控制措施均为OPRP。

7.4.4控制措施的选择和评估 ---首先基于7.4.3 危害分析对每个加工步骤出现的显著危害确定相应的控制措施。

例如:以月饼为例包装车间内的三个工序中的危害:1. 金属碎屑检测---金属危害的控制2. 包材消毒(是工序的一部分)---微生物危害的控制3.包装气密性检测---微生物的控制经过危害分析并制定了相应的控制措施,按照标准中7.4.4介绍的a-g的评估之后以上三个控制点就可以分为1金属碎屑探测应为HACCP计划来管控。

2包材消毒,3包装气密性检测可以划分到OPRP来管控。

所以通过以上分析我想大家还是对标准中7.4.4条款的理解不够。

说明白点就是在危害分析后制定了针对每个工序制定了一系列的控制措施,按照7.4.4的控制措施分家了。

再例如说:水,如果水在产品的加工中非加工工序的一部分,并不能引入显著危害:蜜饯分装,水是用来清洗工器具的,那么就是一个PRP而已。

化工厂常用PSSR检查表

PSSR Checklist Example A-1 PSSR清单示例A—1PSSR Checklist Example A—2PSSR Checklist Example A—3A TTA CH MENT A - PR O C ESS PR E-STA RTU P SA FET Y R EVIE W C H EC K LISTA REA O R PLA NT U ND ER R EVIE W:DA TE:LIST O F PSSR T EA M ME MB ER S:Ins truc t ions f or us ing t his f or m:1. R ev iew the e n tir e ch e cklist a n d ma r k a ch e ck in co lu mn A to in d ica te a n ite m o r a r e a to b e in clu de d in th e re v iew。

2. If th e r e a re issu e s to b e r e so lv e d a fte r th e in iti a l re v iew, co mp le te Atta ch me n t B -PS SR P o ten tia l Is su e– Fin d ing Fo rm3。

For e a ch ite m o r a r ea w ith a ch e ck in co lu mn A, p la ce a ch e c k in co lu mn B w h e n th e ite m o r ar e a h a s b ee n sa tis fa cto r ily re v iew ed or a p o te n tia l pr o b le m h a s b e e n re so lv ed.C olumn A Inc lude C olumn BC omple t e dCa t e gory/PSSR It e m t o Ev a lua t eLoc at ion a nd lay outSite C o nd itio n sDr a ina g eFloo d co n tr o l/pr o te ctio nPr ev a ilin g w indAir or w a te r po llu tio n ex po su r e sO th er site co n d ition s r e q u ir in g a tte n tionSo il p ro te ctio n in sto r a g e, ma te r ia ls h a n d lin g & p r o ce ss a r e a s Ne a r by ope ra t ionsHa z ar d s fr o mHa z ar d s toTr af f icVe h icu lar/r a ilr o ad/p e de str ia nC le a ra n ce s, h a z ar d sAd eq u a cy o f tr a ffic sig n sSe c ur itySp e cia l re q u ir e me n ts i m p o se d b y new fa cilitySt or a ge a nd ha ndling of c he mic a lsBu r ie d p ipe s, ta n k s o r ch e mica l sew erLe a k d e te ctio n a n d co n ta in me n tA bove gr ound s t or a ge t a nk sAd eq u a te se co n d ar y co n ta in me n t p r ov ide dO pe r a ting a n d ma in te n a n ce a cce ss a d eq u a te an d sa feAd eq u a te a nd a cce s sib le ma nw a y sUn o b str u cte d pr e ssu r e/v a cuu m r e lie f v en tsMa n ifo ld in g o f ve n ts r e v iew e dDo cu me n te d ve n t siz in g ba sis(p r o ce ss sa fe ty ma n u a ls)Wi n te r iza tio n(in clu d ing in str u me n t co n n e ctio n s)Ad eq u a te ligh tin gLa b e lin g, p la ca r d in g o f h az a rd sO th er in sta lla tio n d e ta ilsFla mma b le a n d co mb u s tib le liq u id sTan k p la ce me n t a n d sp a cin g a de q u a teSte e l su p p or ts r e q u ir in g fir ep r oo fin gFla mma b le liq u id br e a the r ve n ts p r ov id e d w ith fla me a r r e sto r s o rco n se rv a tion v e n tsNo fla me a r re sto r s o n e me r ge n cy r e lie f v e n tsSa fe ve n t d isch a r g e lo ca tion sVa po r—sp a ce ig n ition s h a z ar d sCo r po r a te r e co mme n d ed/a p pr o ve d fir e pr o te ctio n sy ste ms in p la ceFla mma b le g a se s o r liq u e fied fla mma b le g a ss e sCo r po r a te r e co mme n d ed/a p pr o ve d fir e pr o te ctio n sy ste ms in p la ce B ulk dry c he mic a lsDu st ex p lo sio n po te n tia l a dd r e sse dTa nks t r uck a nd r a ilc a r unloa ding a nd loa ding s t at ionsSp ill co n ta in me n t a n d sa fe i m p o u n din gAcce s s p la tfo r m sa fe tyL ig h tin g ad e q ua teG ro u nd in g ca b le sFix e d u n lo a d in g p u mp a n d b a ckflow p r ev en te rE me r ge n cy sto p b u tto n lo ca tio nCo n ne ctio n s lo c ka b le a nd clo se dPla ca rd in g o f h az a rd sRe mo te ly op e ra te d e me r g e n cy sto p va lv e for ve h icle s ca r ry in gha z ar d ou s ma te r ia lsFu sib le-lin k fir e v a lv e on v eh icle s w ith b o tto m u n lo a d in g o f fla mma b lePo r tab le fir e ex tin g u ishe r a t g r ou n d lev e l or fla mma b leSa fe ty sh ow e r an d e yew a sh u nitsRe co mme n d e d fire p r o te ctio n sy ste ms in p la c eEle ctr ica lPr oc es sG en e ra l w o r kp la ceSa fe o pe r a tor a cce s sBu ild in g ex its ma r ke dL ig h tin g ad e q ua teSa fe ty sh ow e r an d e yew a sh u nitsAcce s sib leLo ca te d o n e a ch de ckLo ca te d in co n tr o l ro o mPo r tab le fir e ex tin g u ishe r sAcce s sib leLo ca te d o n e a ch de ckLo ca te d in co n tr o l ro o mH uma n Fa ct or sLa b e lin g o f e q u ip me n t, p ip in g, cr itica l v a lv e s, fie ld in str u me n ts,sw itch e sLo ca tio n o f fie ld in str u me n tsSa mp lin g p o in tsO pe r a tor ta sk sa fe tyO pe r a tor ta sk e r go n o mic sO pp o r tun itie s fo r o p e ra to r er r orNo n—ro u tin e ta sksCh e mi c a l Ex p o su re H az a rd sPo te n tia l ex po su r e sEn g in e er in g co n tr ols a d e q ua teBu ild in g v en tila tio n/fr e sh a ir in ta ke sTox ic g a s mo n ito r s, a la r msPr o te ctive e q u ip me n t lo ca tio nPla ca rd in gPr oc es s PipingCo n str u ctio n a p pr o pr ia te fo r du tyMa te ria ls q u a lity a ssu r an ce (in clu d ing fla n g e b o lts), if cr itica l, d u r in gco n str u ctio nWo r k ma n sh ip(fo r ex a mp le, n o sh o r t fla n g e bo lts)Ro u tin g sa tisfa c to ryAd eq u a te ly su p p or te d a nd g u id edAllow a n ce fo r th e r ma l ex pa n sio n/n o r e fe re n ce sNo s ma ll d ia me te r co n n e ctio n s v u ln e ra b le to bre a ka g e/fa ilu r eEx p a n sio n be llow s p ro p er ly in sta lle d/p ip in g no t a b le to mo v esid ew a y s/b e llow e dUn d a ma g e d d ur in g in sta lla tio nFlex ib le p ip in g co nn e cto r s co r r e ctly in sta lle d/u n da ma g e d (fo rex a mp le, kin ke d) d u r in g in sta lla tionNe ce ssa r y d ra in s p r ov id edHa z ar d ou s o u tle ts p lu g g e d clo se dThe r ma l (h y d r o sta tic) p r e ssu re r e lie f (in clu d in g h ea t—tr a ce dse ctio n s)Sig h t g la sse s a n d g au g e g la sse sEx ter n a l co rr o sio n pr o te ctio nFre e ze p ro te ctio nIn su la tion a d e qu a te fo r pe r so n a l pr o te ctio nPr o te ctive fla n g e co ve r sAp pr ov e d h o se s a n d ho se a n d co n ne cto r s (n o imp r o v isa tion s)Pr oc es s Ve nt sFla mma b le liq u id br e a the r ve n ts p r ov id e d w ith fla me a r r e sto r s o rco n se rv a tion v e n tsTe llta le p r e ssu r e ga u ge o r o th er in d ica to r pr ov ide d b e tw e e n ru p tu red isc a n d re lief v a lv e w he r e a d isc is in sta lle d b e low a r e lie f va lveD isch a rg e p ip in g fr o m e me r g e n cy pr e ssu r e re lie f d ev ice s u n r e str icte dby 90 d eg r ee e lls,Ex ce ssiv e le ng th o r fla me a r r e sto r sPr ov isio n s su ch a s d r a in h o le s to p r ev e n t a ccu mu la tio n o f r a inw a te r ind isch a rge p ip in gD isch a rg e p ip in g a de q u a te ly su p po r te d to w ith sta n d re a ctiv e fo r ce s o fpr e ssu r e ve n tin gSa fe ve n t d isch a r g e lo ca tion sMa n ifo ld in g o f ve n ts r e v iew e dVe n t siz in g ba sis; d o cu me n ta tio nD uc t wor kC le a no u tsHe a t Ex c ha nge r s, J a c k e tsVe n t, d r a in sThe r ma l (h y d r o sta tic) p r e ssu re r e lie fMa in ten a n ce a cce ss (tu b e bu n d le)Ma c hine ryG ua r d in gLo ca l e me r ge n cy sto p b u tto nE me r ge n cy lu br ica tio n o f cr itica l ma ch in er yMa in ten a n ce pr o v ision sLo ca l ex ha u st v e n tila tio n r e q u ir e d for sh a ft se a lsPumpsBa ckflo w p r ev e n tionCo n ne ctin g p ip in g ad e qu a te ly su pp o r ted to li m it fo r ce s o n ca sin g sSe a l sp ra y pr o te ctio nIso la tio n fo r ma in te n a n cePr ep a ra tio n fo r ma in te n a n ce (dr a in an d ve n t p ro v id e d)C ont a inme ntSp ill co n ta in me n tFire w a te r r u no ffPr oc es s C ont r ols/C ont r ol R oomCo n tr o l r o o m in h e r en t sa fe ty (v s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

福喜(威海)农牧发展有限公司

OPRP确认记录表

确认类型: 首次确认□修改后确认□其他:

确认人员:食品质量安全小组确认日期:2010.07.08

确认项目单项确认结论备注 1.总要求

OPRP应具有可操作性,应明确目的、要求、资源条件、职责、控制

方法、监控与验证方法、记录要求等

有明确的卫生指标

2.水与冰的安全

供水网络上不同水源是否有区别,无交叉,并标明龙头编号

是否明确日常监测项目、抽样方法与频率

是否有全项水质检测报告

是否明确自备水处理和检测方法与频率

是否明确水源的保护与供水设施的清洁维护

是否有水的应急措施

3.食品接触表面的清洁是否识别需控制的食品接触表面

是否明确材料的要求

不同表面是否明确清洗消毒程序

大型设备设施是否制度详细的清洗规程

消毒液浓度是否明确、是否明确配制和浓度检测方法与频率

是否明确工作服的卫生要求和清洗频率

是否明确食品内包装的卫生要求和采购、存储、清洗等过程控制方

法

4.手的清洁和厕所、更衣室的维护与保持

是否明确洗手程序和消毒、干手方法

是否明确什么情况下需要洗手

是否明确洗手用品及设施检查维护的频率

5.防止交叉污染

是否明确防止设计缺陷造成交叉污染的控制程序

人员操作规范、车间卫生规范等相关文件中是否明确人流、物流、

水流、气流的要求,及生熟品分离操作要求、不同用途工具表识方法、

运输工具交叉使用卫生控制

否明确人流、物流共用通道使用的要求

6.防止污染物污染

设备设施清洗消毒、维护程序中是否明确防止污染方法

是否明确冷凝水的控制方法

是否明确刀具等金属危害的控制方法

是否明确包装材料中可能污染物的控制方法

7.人员健康与卫生

否有健康检查制度并明确检查周期及特殊需要的情况是否明确何种情况应调离生产岗位

是否明确洗手、工作服穿戴的卫生规范

是否明确外来人员的参观与活动限制要求

8.防虫防鼠

措施是否包括清除滋生地、预防进入车间、杀灭等

是否有全年的防护计划

是否对环境绿化除虫的安全要求(分包时)

灭鼠网络图是否包括全厂范围

9.有毒有害物品管理

是否识别应控制的物品范围

是否明确表识的方法

是否明确采购的要求

是否明确储藏、管理的要求

是否明确不同药品使用方法和限制范围

10.环境卫生

明确环境卫生及必要的生活设施卫生管理要求

是否明确厂区垃圾和废水处理要求

是否明确燃料卫生控制要求

11.记录的要求

相关过程是否建立实施和检查记录

每日卫生检查等记录是否与OPRP相适应

总结论:

OPRP能使相应的食品安全危害达到预期的控制水平。

□需要修改OPRP或危害分析结果。

□其他:。