第七讲射线实时成象检验技术

X射线实时系统培训提纲-成像

X射线实时成像系统培训大家好,我是-----今天由我为大家介绍X射线实时成像系统, 为了使大家对实时成像系统有一个全面了解,首先我们回顾一下x射线探伤技术发展历程,然后介绍我公司经营X 射线实时成像系统。

1895年科学家伦琴发现了X射线, 而后不久开始了X射线在工业上的应用。

这是一幅射线成像原理图,射线源、被射物体、接收板。

射线源可以是X射线γ射线。

X射线只有在x射线机被加上高压才能发出射线,而γ射线是由放射性元素发出的,不需要高压,x射线机按不同的形式可以分为恒压、脉冲射线机;恆频和变频式等。

这是被射物体,请大家注意:被摄物体与接收板距离越近成像越清晰,就好像我们站在一个灯泡下面,离灯泡近,成像大但模糊,离灯泡远成像小但清晰。

这是接收板,其实要讲x射线成像发展历程主要是讲接收系统的发展历程。

从早期的胶片,到现在的CMOS成像板,经历了不同的发展阶段。

下面我们就为大家简单梳理一下这个过程。

最早的成像板是胶片,就像这张图所显示的,射线透过物体打过来胶片曝光,曝光量愈大底片则愈黑。

如果物体内部存在瑕疵,瑕疵部分透过的X射线强度会较高,因此曝光量较大,我们就可以对其进行辨认。

底片曝光后我们拿去冲洗,经显影、定影、烘干等工序最后拿到x光片。

很显然这种方法费时费力,成本高、劳动条件差,污染环境、而且还要有很大的场所储存胶片。

在上世纪50年代随着图像增强器的出现, 胶片成像系统逐渐失去了市场,射线实时成像系统开始了在工业领域的应用。

图像增强器的基本作用是:将不可见光转换为可见光。

图像增强器由外壳、射线窗口、输入屏、聚焦电极和输出屏组成。

它的工作过程是这样的,图像增强器吸收入射线,将其能量转换为荧光发射,光电层将荧光能量转换为电子发射。

图像增强器上面的聚焦电极加有25-30kv的高压,用来加速电子,并将其聚集到输出屏。

输出屏将电子能量转换为荧光发射。

经过图像增强器得到的可见光图像亮度比普通的荧光屏图像亮度增加30—10000倍。

射线安全操作规程5篇

射线安全操作规程5篇1【第1篇】钢瓶x射线实时成象探伤安全操作规程一. *射线实时成象是一项新技术, 操作人员应认真学习有关知识和安全操作方法。

二. *射线实时成象系统由探伤责任人管理,由rt i级人员(或i级以上)人员进行操作。

操作人员应对本套设备正常运转负责。

三. 每天开机前要检查设备安全状况。

四. *射线实时成象系统操作1.开机顺序:稳压电源开关→控制台电源开关→水冷开关→铅门开关。

2.将带有识别标记的钢瓶放在转盘上,人员设离,关闭铅门。

3.准备就绪后按“预调”开关,将电流、电压预调到工艺上规定的值。

4.按“高压”开关,“高压”红灯亮表示探伤开始。

5.钢瓶转一周后,关闭高压,探伤停止。

6.检测完毕后,让循环冷却水箱继续工作十分钟后关机,然后关闭电源。

7.探伤机停止工作超过24小时,重新工作前要对探伤机进行训机。

五.计算机图象系统操作开机操作:操作人员严格按照规定程序顺序输入计算机。

六.钢瓶检测1.钢瓶环缝探伤分“普查”和“摄像”两种方式。

2.“普查”:按大于抽查比例对钢瓶焊缝进行普查。

3.“摄像”:严格按gb5842-1996标准规定的抽查比例进行摄像检测,图象应记录保存。

4.“摄像”应在钢瓶静止状态下进行,每次摄像完毕,钢瓶自动旋转24度,然后再次静止摄像。

5.摄像后,图象资料保存在计算机硬盘内。

七.图象评定1.图象的评定由rt ii级人员进行评定。

2.图象评定在图象评定专用计算机上进行。

3.严格按gb17925-1999标准进行评定。

4.打印探伤报告,评定人员在报告上签名桷认,探伤报告应妥善保存。

5.评定后的图象资料应备份到磁带或光盘上。

八.管理1.*射线实时成象系统的日常工作由探伤责任人负责管理,如有较大音量问题应请示有关人员。

2.应严格按照程序操作,并对设备保养负责。

3.故障应及时请有关人员修理并报告有关人员。

4.不得使用或拷贝与工作无关的其他软件和软盘,以防“病毒感染”。

5.未经同意专用计算机不作它用。

射线数字成像检测技术

射线数字成像检测技术韩焱(华北工学院现代元损检测技术工程中心,太原030051)摘要:介绍多种射线数字成像(DR)系统的组成及成像机理,分析其性能指标、优缺点及应用领域。

光子放大的DR系统(如图像增强器DR系统)实时性好,但适应的射线能量低,检测灵敏度相对较低;其它系统的检测灵敏度较高但成像时间较长。

DR系统成像方式的主要区别在于射线探测器,除射线转换方式外,影响系统检测灵敏度的主要因素是散射噪声和量子噪声;可采用加准直器和光量子积分降噪的方法提高检测灵敏度。

关键词:射线检验;数字成像系统;综述中图分类号:TGll5.28 文献标识码:A 文章编号:1000-6656(2003109-0468-04DIGITAL RADIOGRAPHIC TECHNOLOGYHAN Yan(Center of Modern NDT &E, North China Institute of Technology, Taiyuan 030051, China) Abstract: The structure and imaging principle of digital radiographic (DR) systems are introduced. And thecharacteristics, performances, advantages, disadvantages and applications of the systems are analyzed. The DR sys-tern with photon amplification such as the DR system with intensifier can get real-time imaging, but it fits for lowerenergy and its inspection sensitivity is lower. The systems working with high energy can obtain higher sensitivity,while is time-eonsurning. The imaging way of a DR system depends on the detector used, and the factors influencinginspection sensitivity are the quantum noise from ray source and scatter noise besides the transform way of rays.Quantum integration noise reducer and collimator can be used to improve the inspection sensitivity of the system.Keywords:Radiography; Digital imaging system; Survey射线检测技术作为产品质量检测的重要手段,经过百年的历史,已由简单的胶片和荧屏射线照相发展到了数字成像检测。

07-射线检测方法

(1) 移动式X射线机

X射线管放在充满冷却、绝缘油的管头内, 高压发生器用油浸在高压柜内,X射线管用强 制循环油冷却。 移动式X射线机的体积和重量一般都比较大, 适用于实验室、车间等固定场所,可用于透照 比较厚的工件。

(2) 携带式X射线机

X射线管和高压发生器放在一起,没有高压电 缆和整流装置。因此体积小、重量轻,适用于 流动性检验或对大型设备的现场探伤。

X射线窗口中心部 位的射线强度为 100% 时 , 靠 近 阴 极 侧的射线强度比阳极 侧偏高。因此一般透 照焊缝时,尽量使焊 缝垂直于X射线管轴 线,以获得曝光均匀 的底片。

X射线管焦点是决定X射线管光学特性好坏的重 要标志,焦点大小直接影响探伤灵敏度。由于多 数X射线管的阴极形状是线焦点,在阳极靶面上 呈长方形,X射线从这个长方形射线源发出。

为防止管电压过高使底片质量下降,在射线检测 标准中,对不同材料各种厚度允许的最高管电压 作了限制,如图所示

在射线检测标准中,对不同材料各种厚度允许 的最低管电压没有限制,但也不宜过低。

因为X射线强度与被照射面到射线源之间的距 离的平方成反比。 管电压较低,衬度较高,显示多层次厚度的能 力降低了,射线检测的宽容度降低了。 对于多层次厚度工件(如小口径金属管),采用 较高管电压,适当牺牲衬度,提高宽容度。

金属丝象质计是以一系列直径不同的金属丝 所组成,利用在底片上显示金属丝的粗细来评 价透照质量。

金属丝象质计制作简单、使用方便,在国内 外得到广泛采用。

射线源 像质计 像质计 工件 暗合 增感屏 胶片 底片

1号象质计钢丝(0.1~0.4mm),用于透照厚度 20mm以下钢件;2号象质计(0.25~1.0mm),用 于透照厚度5~60mm钢件 ;3号象质计(0.8~ 3.2mm),用于透照厚度50~100mm钢件。

射线照像检测技术_2022年学习资料

射线照像检测技术-有效透照区:一次透-照的有效范围,在此-范围内:-黑度处于规定的范围-照像灵敏度符合规定 -■透照厚度的控制:透-照厚度比K=T”/T处-于规定的范围。-图3-9透照厚度-表3-4焊缝常用的透照厚 比规定-焊缝类型-A级技术-B级技术-环-K≤1.1-K≤1.06-纵-K≤1.03-K≤1.01

射线照像检测技术-曝光曲线:在一定条件下,绘制的透照参-数(射线能量、焦距、曝光量)与透照厚-度之间的关系 线。-120kV140kV160kV180kV200kV220kV-D=2.0-10-30-50-钢厚度/ m-图3-16-以透照电压为参数的曝光曲线

射线照像检测技术-■-曝光参数计算例-采用固定X射线机透照一铸件,焦距为700mm、-管电流为8mA时,曝 时间为3min。当采用-1000mm焦距,管电流12mA时,曝光时间是多-少?-F-i22-1000×3× -=4.1-12 F2-话-700×12-21

射线照像检测技术-射线照相的灵敏度:射线照片记录细节或-缺陷的能力,它在一定程度上综合了影像-质量的三个基 因素。-相对灵敏度:可识别的最小尺寸和透射厚度的-比值。-绝对灵敏度:可识别的最小尺寸-■灵敏度的测定采用 质计-12

射线照像检测技术-射线照像的基本透照布-置如图所示。-■-基本原则是使透照区的-透照厚度小,主要考虑-如下 容:-射线源、工件、胶-片的相对位置。-射线中心束的方向。--有效透照区。-图3-8-射线照相的基本透照布 -1一射线源2一中心束-3一工件4一胶片5一像质计

射线照像检测技术-■基本透照参数的选择:--射线能量--焦距--曝光量-■较低的射线能量,较大的焦距和较大 曝-光时间,可以获得高质量的照片。-15

射线照像检测技术-射线能量-对于X射线:射线管的电压-对于伽马探伤:伽马射线的能量-■射线能量的选择:-能 高,衰减系数小,固有不清晰度增加。满-足要求时,选择较低的射线能量。-一般而言,伽马射线的检验灵敏度低于X 线,-但在某些场合(球罐环缝检验)采用伽马射线-可以实现全景曝光,提高效率。-16

射线实时成像技术原理

射线实时成像技术原理射线实时成像技术是一种用于医学影像学和工业检测领域的重要成像技术,它能够在实时动态下获取物体的内部结构和细节信息。

本文将从射线实时成像技术的原理、应用领域以及发展趋势等方面进行详细解析,以帮助读者更好地了解该项技术。

一、射线实时成像技术的原理射线实时成像技术主要是利用射线穿透物体后的吸收和散射现象来获取物体结构信息的一种成像技术。

在医学影像学中,常用的射线实时成像技术包括X射线和CT扫描技术。

X射线是通过将高速电子轰击金属成像靶,产生X射线,经过物体后被探测器接收后进行成像,这种技术适用于对内部结构较明显的物体进行成像;而CT扫描技术是通过不同方向上的X射线成像来获取物体的三维结构信息,适用于对复杂结构的物体进行成像。

在工业检测领域,射线实时成像技术主要应用于X射线透视成像和X射线CT扫描成像。

X射线透视成像技术通过X射线穿透物体后的影像变化来显示物体内部的结构和缺陷,适用于对密封件、焊接件等进行检测;X射线CT扫描成像则可以通过不同角度下的X射线成像来获取物体的三维结构信息,适用于对工件内部结构进行全面、精确的成像。

二、射线实时成像技术的应用领域1. 医学影像学:射线实时成像技术在医学影像学中被广泛应用于骨折、肿瘤、器官功能和血管结构等方面的诊断。

尤其是在介入手术和放射治疗过程中,射线实时成像技术能够提供实时的解剖结构信息,帮助医生精确操作和迅速作出决策。

2. 工业检测:射线实时成像技术在工业领域中主要应用于焊接检测、零部件装配、材料缺陷检测、密封件检测等方面。

通过射线实时成像技术,工程师可以实时观察和分析焊缝质量、零部件组装情况,以及材料缺陷的位置和性质。

3. 安全检测:射线实时成像技术还被广泛应用于安检、食品检测和无损检测等领域。

通过射线实时成像技术,安检人员可以对行李、包裹等进行X射线透视检测,查找潜在的危险物品;食品检测领域也可以通过射线实时成像技术检测食品中的异物、杂质和缺陷。

X射线数字实时成像通用检测工艺

1. 制定依据及适用范围1.1 本工艺的编制遵循GB/T17925-2011气瓶对接焊缝X射线数字成像检测标准要求。

1.2 本工艺适用范围1.2.1本工艺适用于对接焊缝实时成像射线检测。

1.2.2焊接方法为自动、手工气体保护焊、等离子焊接的对接接头射线检测。

1.2.3母材厚为2.0mm~20mm的钢金属材料制成的气瓶对接焊缝X射线数字成像检测。

1.2.4射线检测技术等级为AB级----中灵敏度检测技术。

2. 探伤人员资格2.1 从事射线数字成像检测检测的人员,取得相应项目和等级的特种设备无损检测人员资格后方可进行相应的检测工作。

2.2 检测人员应具有与本检测技术有关的技术知识和掌握相应的计算机基本操作方法。

2.3检测人员的视力适应能力要求检测应在1min内识别灰度测试图像中的全部灰度级别。

测试图像参照GB/T17925-2011标准(附录A) 。

3. X射线数字成像检测系统3.1系统组成要求3.1.1 X 射线机能根据被检测气瓶的材质、母材厚度、透照方式和透照厚度选择X射线机的能量范围;射线管有效焦点在检测时不应大于3.0mm。

3.1.2 X射线探测器本公司采用丹东XYG-22503型号数字成像系统探伤,该设备采用图像增强型探测器,事实能满足制造条件要求。

3.1.3计算机系统计算机基本配臵应与所采用的射线探测器和成像系统的功能相适应。

宜配备较大容量的内存和硬盘、较高清晰度显示器以及网卡、纸质打印机、光盘刻录系统等。

3.1.4计算机操作系统计算机操作系统应为全中文Windows操作系统具有支持工件运动跟踪控制、图像处理、图像辅助评定等功能与工作相应软件相匹配。

3.1.5计算机图像采集、图像处理系统计算机系统工作软件应具有系统校正、图像采集、图像处理、缺陷几何尺寸测量、缺陷标注、图像存储、辅助评定和检测报告打印等功能并存。

3.1.6图像存储格式3.1.6.1图像存储尽量采用通用、标准的图像存储格式。

射线检测专业知识点

射线检测专业知识点射线检测(Radiographic Testing,RT)是一种常用的无损检测方法,广泛应用于工业领域,用于检测材料内部的缺陷和异物。

射线检测的原理是利用X射线或γ射线穿透被测物体,并通过感光材料记录通过的射线强度变化,从而得到被测物体的内部结构信息。

下面将介绍射线检测的一些专业知识点。

1.射线生成与辐射法则射线检测主要使用X射线和γ射线。

X射线是由高能电子与物质相互作用而产生的,而γ射线则是由放射性核素的放射性衰变产生的。

辐射法则是通过电荷加速或放射性核素衰变来产生射线的方法,其能量与频率之间存在着特定关系。

2.射线源选择与放射性安全在进行射线检测时,需要选择适当的射线源。

X射线源通常是射线管,而γ射线源则是含有放射性核素的封装物。

在选择与使用射线源时,要遵守放射性安全原则,包括选择合适的辐射源、合理设置辐射源与被检测物体的距离、对辐射源进行合理的控制与管理,以确保操作安全。

3.射线几何与成像方法射线检测需要掌握一定的几何知识和成像原理。

射线以一定的角度入射被检测物体,形成射线照片,用以观察物体内部的缺陷和异物。

射线几何知识包括射线入射角度、相对敏感度、扩束、发散角等,而成像方法则包括常见的胶片成像和数码成像。

4.缺陷与判定标准射线检测的目的是通过观察射线照片来确定被检测物体内部的缺陷和异物。

在进行判定时,需要根据不同的材料和不同的使用要求,参考相应的标准和规范,比如ASME标准、ISO标准等。

缺陷的形态、大小、位置以及对材料性能的影响都需要进行评估和判定。

5.仪器与设备射线检测需要使用一些特定的仪器和设备,包括射线发生器(射线管或放射性核素)、影像系统(胶片或数码系统)、探测器(感光材料或数码探测器)等。

这些仪器设备的选择和使用都需要具备一定的专业知识和技能。

6.安全防护与辐射防护射线检测过程中涉及到辐射,必须严格遵守相关的辐射防护规定,确保操作人员和周围环境的安全。

这包括了个人防护设备的选择和使用、辐射区域的合理划定、辐射剂量监测和辐射源的管理等。

射线探伤PPT课件

裂纹主要是在熔焊冷却时因热应力和相变应力而产生的, 也有在校正和疲劳过程中产生的,是危险性最大的一种缺陷。 裂纹影像较难辨认。因为断裂宽度、裂纹取向、断裂深度不同, 使其影像有的较清晰,有的模糊不清。常见的有纵向裂纹、横 向裂纹和弧坑裂纹, 分布在焊缝上或热影响区。

第33页/共59页

2) 未焊透 未焊透是熔焊金属与基体材料没有熔合为一体且有一定 间隙的一种缺陷。在胶片上的影像特征是连续或断续的黑线, 黑线的位置与两基体材料相对接的位置间隙一致。图是对接 焊缝的未焊透照片。

第16页/共59页

象 质 等 级 • A级——成象质量一般,适用于承受负载较小的产品和部件。

• AB级——成象质量较高,适用于锅炉和压力容器产品及部件。 • B级——成象质量最高,适用于航天和核设备等极为重要的产品和部件

第17页/共59页

增感屏及增感方式

由于X射线和γ射线波长短、硬度(见下文)大,对胶片

第28页/共59页

射线曝光曲线图

第29页/共59页

第四节 焊缝射线底片的评定

利用观片灯﹑黑度计等仪器和工具进行评片。包括底片质量的评定﹑ 缺陷的定性和定量﹑焊缝质量的评级等内容。

第30页/共59页

一、底片质量的评定

灵敏度

黑度值

• 黑度值是射线底片质量的一个重要指标。

• 射线照相灵敏度是以底片上象质计影象反映的象质

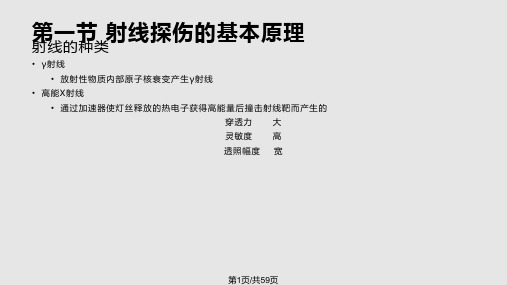

第一节 射线探伤的基本原理

射线的种类

• γ射线 • 放射性物质内部原子核衰变产生γ射线

• 高能X射线 • 通过加速器使灯丝释放的热电子获得高能量后撞击射线靶而产生的 穿透力 大 灵敏度 高 透照幅度 宽

第1页/共59页

一、 射线的产生及其性质

1. 射线的产生

钢瓶X射线实时成象探伤安全操作规程

钢瓶X射线实时成象探伤安全操作规程钢瓶X射线实时成象探伤是一种用于检测钢瓶内部缺陷的非破坏性测试方法。

为了保证钢瓶X射线实时成象探伤的安全性,制定了以下操作规程。

1. 操作人员要接受专业培训,熟悉仪器的使用方法、操作规程和安全注意事项。

只有经过培训并获得相应的资格证书的人员才能进行实时成象探伤。

2. 操作人员必须穿戴符合相关安全标准的个人防护装备,包括防护服、手套、鞋套、眼镜等。

同时,操作人员应戴上铅眼镜,以减少辐射对眼睛的伤害。

3. 在进行实时成象探伤之前,需将待测钢瓶放在特定的固定位置,并确保其与X射线源之间的距离符合安全标准。

在检测过程中,不得随意移动钢瓶或调整X射线源的位置。

4. 在进行实时成象探伤之前,需对设备进行检查和测试,确保设备正常工作。

特别是需要注意检查X射线源和探测器的工作状态,确保其正常、稳定。

5. 在进行实时成象探伤时,操作人员应站在设备的远离辐射的一侧,避免暴露在辐射区域。

同时,其他无关人员也应远离辐射区域,确保他们的安全。

6. 操作人员在进行实时成象探伤时,应保持集中注意力,严禁分心或喧哗。

不能随意触碰设备,以免发生意外。

7. 操作人员要严格按照操作规程操作设备,不得滥用X射线探测仪器。

在使用设备时,要遵循指示标识和使用说明书,确保操作正确。

8. 完成实时成象探伤后,操作人员应及时关闭X射线源,并确保设备归位。

同时,要对设备进行清理和维护,以确保设备的正常使用和长期安全性。

9. 操作人员要定期参加相关的技术培训和安全知识培训,提高自己的知识水平和安全意识。

10. 在实时成象探伤过程中,如发生异常情况或事故,操作人员应立即停止工作,并及时向相关部门报告,采取相应的紧急处理措施。

通过以上操作规程的制定和严格遵守,可以确保钢瓶X射线实时成象探伤的安全性。

同时,操作人员也应具备丰富的经验和细心的态度,以保证数据的准确性和测试结果的可靠性。

X射线检测实时成像技术实际应用

X射线检测实时成像技术实际应用[摘要]本文概述了X射线实时成像系统设备的基本配置,X射线实时成像系统在实际应用中如何提高灵敏度的方法。

[关键词]图像不清晰度;最佳放大倍数;消除干扰源的影响1.X射线实时成像系统X射线实时成像检测技术作为一种无损检测技术,进入工业产品检测的实际应用领域多年。

与其他检测技术一样,X射线实时成像检测技术需要一套设备(硬件与软件)作为支撑,构成一个完整的检测系统,简称X射线实时成像系统。

X 射线实时成像系统以X射线机系统为基础,由图像采集卡采集X射线接收转换装置发送的模拟信号,通过计算机图像处理技术和信息处理技术,将检测图像直接显示在显示器屏幕上,应用计算机程序进行评定,然后将图像数据保存到储存介质上。

X射线实时成像系统可用于金属焊缝、金属或非金属器件的无损检测领域。

2.X射线实时成像系统设备的基本配置X射线实时成像系统设备主要由X射线机、X射线接收转换装置、数字图像处理单元、图像显示单元、图像储存单元及检测工装等组成。

2.1X射线机对于要求连续检测的作业方式,宜选择直流恒压强制冷却X射线机。

X射线管的焦点尺寸对检测图像质量有较大的影响,有条件的情况下应尽可能选用小焦点X射线管。

随着近年来高钢级、大壁厚钢管生产技术的逐渐完善,普遍使用的都是225kv以上的恒压式X射线系统,焦点尺寸在0.8mm×0.8mm以上,对焦点的要求也不宜过小,如果焦点过小且冷却不好,焦点容易“烧坏”。

2.2图像增强器图像增强器是一种电子真空器件,它的作用是将不可见的X光转换为可见光,射线输入屏由较薄的铝或钛材料制成,屏的基层涂有钠碘化铯作为输入闪烁体,它能够将不可见的X光图像转换为可见光图像,再经过光电阴极板的作用将可见光图像转换为相应的电子束,电子束在高电压作用下加速并聚焦于荧光输出屏,从而形成可视的检测图像。

在输出屏后端配有聚焦光学镜头和CCD摄像机,将可视图像的模拟信号采集输入图像采集卡进行A/D转换,再输入计算机进行图像处理。

射线探伤

第七章射线探伤射线探伤是利用射线可以穿透物质和在物质中有衰减的特性来发现其中缺陷的一种无损探伤方法。

它可以检查金属和非金属材料及其制品的内部缺陷,如焊缝中的气孔、夹渣、未焊透等体积性缺陷。

这种无损探伤方法有独特的优越性,即检验缺陷的直观性、准确性和可靠性,而且,得到的射线底片可用于缺陷的分析和作为质量凭证存档。

但此法也存在着设备较复杂、成本较高的缺点,并需要对射线进行防护。

第一节射线探伤的方法及其原理射线探伤的方法常见的有四种,它们的探伤原理基本相同,但是,每一种都有它们的特点及适用范围,实际检验时可能多种方法一起使用,才能准确评定焊接缺陷。

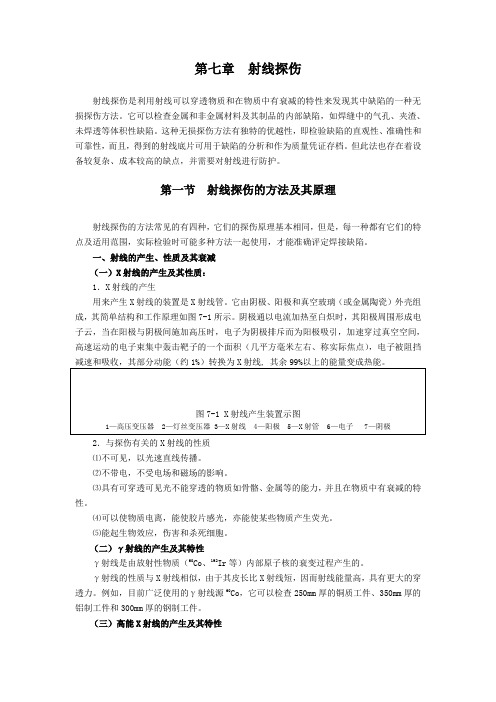

一、射线的产生、性质及其衰减(一)X射线的产生及其性质:1.X射线的产生用来产生X射线的装置是X射线管。

它由阴极、阳极和真空玻璃(或金属陶瓷)外壳组成,其简单结构和工作原理如图7-1所示。

阴极通以电流加热至白炽时,其阳极周围形成电子云,当在阳极与阴极间施加高压时,电子为阴极排斥而为阳极吸引,加速穿过真空空间,高速运动的电子束集中轰击靶子的一个面积(几平方毫米左右、称实际焦点),电子被阻挡2.与探伤有关的X射线的性质⑴不可见,以光速直线传播。

⑵不带电,不受电场和磁场的影响。

⑶具有可穿透可见光不能穿透的物质如骨骼、金属等的能力,并且在物质中有衰减的特性。

⑷可以使物质电离,能使胶片感光,亦能使某些物质产生荧光。

⑸能起生物效应,伤害和杀死细胞。

(二)γ射线的产生及其特性γ射线是由放射性物质(60Co、192Ir等)内部原子核的衰变过程产生的。

γ射线的性质与X射线相似,由于其皮长比X射线短,因而射线能量高,具有更大的穿透力。

例如,目前广泛使用的γ射线源60Co,它可以检查250mm厚的铜质工件、350mm厚的铝制工件和300mm厚的钢制工件。

(三)高能X射线的产生及其特性高能X射线是指射线能量在1MeV以上的X射线。

它主要是通过加速器使灯丝释放的热电子获得高能量后撞击射线靶而产生的。

射线检测教学课件ppt作者张小海第7章数字射线成像检测技术.pdf

1. 常规胶片照相与数字射线照相

1.1 常规胶片照相

胶片照相是工业射线照相的主要方式。 胶片照相法的不足

检测周期长(布片、暗室处理等)、检测效率低 成本偏高(胶片价格上涨快) 底片保管困难 底片难以共享、不利于环境保护等。

射线检测的发展趋势:数字射线照相检测

典型代表:射线CR和DR

扇型分辨率测试卡和线型 分辨率测试卡

无论哪种设计的线对卡,其 基本结构都是由高密度材料 (常用铅箔)的栅条和间距 形成占空比为1:1的线对图 样,即栅条的间距等于栅条 的宽度,密封在低密度材料 (常用透明塑料薄板)中构 成。塑料厚度约1mm,铅箔 厚度等于最窄栅条的宽度。

线对测试卡

栅条宽度(mm)

平板探测器的选择

闪烁体类型 有效像素数量 像素尺寸 AD位数 射线能量范围 最大刷新频率 动态范围 平板校正效果 开放数据接口(提供驱动) 数据端口(支持千兆以太网端口) 密度分辨率与空间分辨率

计算机系统

计算机系统包括 图像采集单元:利用视频图像采集卡完成检测图像

闪烁体/荧光物质+光电二极管

3.4 线阵DR工作过程

线阵探测器的扫查方式是线型扫描,每次扫描结果 是一条直线,一条条直线排列组成一幅图像。检测 时工件移动,经过相对固定的线阵探测器的扫查, 得到一幅连续的图像。该装置的动态范围大(相当于 胶片宽容度),超过了普通胶片,可以获得更多的图 像细节信息,图像质量完全达到了胶片照相的效果

第7章 射线数字成像检测技术

主要内容

1. 常规胶片照相与数字射线照相 2. 图像增强器的成像系统 3. 线阵列DR技术 4. 平板探测器(面阵列)DR技术 5. 射线数字成像系统 6. 射线数字成像系统的主要性能指标 7. 射线数字成像基本技术 8. 图像质量、评定及存贮 9. 平板DR检测工艺卡 10. 胶片/CR/DR对比 11. 射线检测技术的发展方向 12. 数字射线照相需要解决的问题

射线追踪与成像原理

电磁波成像:利用电磁波的传播和反射原理,如雷达、微波成像等。

光学成像:利用光的直线传播和反射原理,如照相机、显微镜等。

成像质量的评价标准

成像技术的发展趋势

高分辨率成像技术:提高图像清晰度和细节表现

快速成像技术:提高成像速度,减少成像时间

多模态成像技术:结合多种成像方式,提高成像效果

智能化成像技术:利用AI技术进行图像处理和识别,提高成像效率和准确性

无损检测领域的应用

其他领域的应用案例和效果

安全领域:安检设备、辐射监测等

科研领域:粒子加速器、天文观测等

工业领域:无损检测、工业CT等

医学领域:CT扫描、X射线成像等

射线追踪与成像技术的挑战与展望

6

技术发展面临的挑战和问题

计算复杂度:射线追踪算法需要大量的计算资源,如何降低计算复杂度是一个挑战。

射线追踪与成像技术的结合

4

射线追踪在成像技术中的应用

射线追踪与成像技术的结合方式

结合方式:将射线追踪技术生成的三维模型与成像技术生成的二维图像进行融合,得到更真实的物体图像

射线追踪技术:通过模拟射线在物体中的传播和反射,生成物体的三维模型

成像技术:通过采集物体表面的光线信息,生成物体的二维图像

感光元件:将光信号转换为电信号,再通过数字处理得到图像数据

成像过程:光线通过镜头,在感光元件上形成图像

光线传播:光线在空间中传播,遇到物体表面会发生反射、折射和散射等现象

不同类型成像的特点

核辐射成像:利用核辐射的传播和反射原理,如X射线、γ射线成像等。

声波成像:利用声波的传播和反射原理,如声呐、超声成像等。

实时性:如何提高射线追踪与成像技术的实时性,以满足实时应用需求,是一个挑战。

X射线无损检测

1、X射线的发现:1895年,伦琴在做实验时偶然发现了一种尚未为人所知的射线。

他发现这种射线的穿透能力很强,可以穿透千页书、2~3厘米厚的木板,甚至可以穿透肌肉照出手骨轮廓。

这留下了一张经典的照片,底片上清晰的呈现出他夫人的手骨像,手指上的戒指也清清楚楚。

2、X射线的产生:当高速运动着的电子被物质截制时,电子的运动速度急剧减小,根据电磁场理论,运动电荷的状态变化时,必须伴随有电磁效应,电子原有一部分或全部动能就会转换成另一种能量,以电磁波的形式辐射,此即韧致辐射。

在射线探伤法中,X射线是在一定的条件下,由阴级射出的高速电子撞击阳极金属靶发生韧致辐射效应而产生的。

常规的X射线发生装置如下图所示1-高压变压器 2-钨丝变压器 3-X射线管4-阳极5-阴极 6-电子 7-X射线3、X射线的性质X射线与可见光在本质上完全相同,但X射线的光子能量远大于可见光,所以在性质上它们又存在明显的不同。

X射线的主要性质可以归纳为下列几个方面:(1)在真空中以光速直线传播,不受电场或磁场的影响;(2)在媒质界面可以发生反射、折射,但其反射、折射与可见光有很大差别。

对于常见的媒质,X 射线不能产生可见光那样的镜面反射,因为媒质界面对它来说太粗糙了,X射线从一种媒质进入另一种媒质时也将发生折射,但折射率几乎就等于1;(3) X射线也可以发生干涉、衍射现象,但由于X射线的波长远小于可见光的波长,所以干涉、衍射现象只有对极微小的孔、狭缝等才能观察到;(4)与可见光不同,X射线人的眼睛是不可见的,并且它能穿透可见光不能穿透的物体(即对可见光是不透明的物体)。

短波长的X射线称为硬X 射线,其光子的能量大,穿透物体的能力强;较长波长的X射线称为软X射线,其穿透物体的能力较弱;(5)当X射线作用于物体时,将与物体发生复杂的物理作用和化学作用。

它可使物质原子发生电离、使某些物质发出荧光、也可能产生光化学反应等;(6)具有辐射生物效应,能够杀伤生物细胞,损害生物组织,危及生物器官的正常功能4、X射线的应用X射线可以用于医疗诊断、晶体分析、工业探伤等多种领域。

X射线实时成像探伤工艺

X射线实时成像探伤工艺X射线探测技术是现代无损检测技术的一种,具有探伤精度高、实时性好、对缺陷区域的分辨率高等优点。

在航空、核电、航天、交通运输、军工等领域广泛应用,特别是在工程结构的抗疲劳和抗裂性能评估、核电站设备、飞机零部件的检测和修理等方面起到了重要作用。

X射线成像原理X射线成像是利用X射线穿过物体时发生的衰减现象,在物体的不同部位受到不同程度的吸收,通过对这些被吸收的X射线的检测,形成物体的内部结构图像。

X射线的产生源于具有相对原子质量大于或等于37的元素中的重元素核。

电子轨道在其内部某些位置上发生颠簸时,可释放出射线,这些射线称为X射线。

当X射线射向物体时,被物体内部的电子吸收部分能量,影响到了X射线剩余的传输。

X射线穿过减弱物质的能量越来越低,而穿过增强物质的能量则基本保持不变。

在X射线成像系统中,X射线管将X射线源产生的高能量X射线照射到要检测的物体,X射线透过物体的不同区域后,被用于成像的探测器侦测到变弱后的X射线,依据接收的剩余X射线信号强度不同得出不同的图像。

X射线实时成像探伤工艺传统X射线成像技术传统X射线成像技术通常采用胶片进行成像,是一种线性成像,不能以图像方式实时显示和检测,无法提供有效的成像及信息处理。

这样会导致成像的质量和效率都不够理想。

X射线实时成像技术X射线实时成像技术是一种非破坏性检测方法,可以用于工业产品的内部检测,对于不同的材料和产品,成像质量更为准确、成像速度更为快速、成像结果更为直观、方便成像信息的处理和分发。

在X射线实时成像技术中,先将X射线探测器放置在目标区域内,通过高速数字信号采集、数字信号处理、成像等步骤实现高质量的实时成像。

这种传感器采用较大的面积,可以快速地捕获大量X射线,使成像速度更快,因此得名“Flat Panel Detector”(FPD)。

X射线成像应用领域1.航空领域:用于飞机部件的无损检测,例如发动机的叶片、轮轴、液压系统等。

射线数字成像(DR)技术课件

4) 应用

线阵探测器主要应用于医学层析成像 (CT, Computed Tomography)、工业2D-CT成像、 海关集装箱检测以及包裹检测等方面。

线阵探测器成像系统也用在工业成像检测中, 目前常用于锅炉焊管的对接焊缝检测中。

3、射线数字成像像质的评价

3.1 像质影响因素

(1)像素尺寸 (2)焦点大小 (3)信噪比 (4)透照参数 (电压、曝光量、几何参数) (5) 动态范围 (6)噪声 (7)坏像素 (8)数字探测器响应不一致性

4.2 JB/T4730.11

4.2.1 概述

目的:代替胶片照相,提高检测效率

基本原则:基于4730.2检测技术等级 质量分级的要求

4.2.2 与4730.2的相同点

(1)透照参数选择的原则 (2)图像质量等级的评定 (3)检测技术等级 (4)像质计灵敏度的要求

4.2.2 与4730.2的主要区别 (1)术语和定义 (2)人员的要求

1.3 射线数字成像分类(DR)

按照数字探测器的成像技术分为:

➢ 直接转换技术 ➢ 间接转换技术

1) 直接转换

射线光子 数字信号 数字图像

射线光子透照物体后,在数字探测器中 直接把射线衰减信息转变为数字信号,经 计算机处理后以数字图像的形式显示。

2) 间接转换

射线光子 可见光 数字信号 数字图像

射线数字成像(DR)技术

➢ 射线检测分类 ➢ 射线数字成像检测系统 ➢ 射线数字成像像质评价 ➢ JB/T4730.11标准

1、 射线检测分类

现有检测系统

1、胶片照相检测系统 2、图像增强器检测系统 3、CR检测系统 4、DR检测系统 5、CT检测系统 6、康普顿背散射检测系统

1.1 按射线成像结果分类

射线照相检测培训课件

射线照相检测培训课件射线照相检测培训课件射线照相检测是一种常用于工业领域的无损检测方法,它能够通过使用射线照相机来检测材料内部的缺陷和结构。

射线照相检测技术的应用范围广泛,包括航空航天、汽车制造、电力设备等行业。

本文将从射线照相检测的原理、设备和应用等方面进行介绍和讨论。

一、射线照相检测的原理射线照相检测的原理是利用射线的穿透能力和散射特性来获取材料内部的信息。

射线可以穿透物体,并根据物体内部的不同密度和组织结构产生不同的散射和吸收情况。

通过对射线的测量和分析,我们可以得到材料内部的缺陷、结构和密度等信息。

二、射线照相检测的设备射线照相检测所使用的设备主要包括射线照相机、射线源和图像处理系统。

射线照相机是射线照相检测的核心设备,它能够接收射线通过物体后的散射信号,并将其转化为图像。

射线源是产生射线的装置,常用的射线源包括X射线管和放射性同位素。

图像处理系统用于对采集到的图像进行处理和分析,以获取更准确的检测结果。

三、射线照相检测的应用射线照相检测在工业领域有着广泛的应用。

在航空航天领域,射线照相检测可以用于检测飞机发动机的叶片、涡轮和机身等部件的内部缺陷,以确保其安全可靠。

在汽车制造领域,射线照相检测可以用于检测发动机零部件、车身焊接点等的质量问题,提高汽车的安全性和可靠性。

在电力设备领域,射线照相检测可以用于检测电力线路、变压器和电缆等设备的内部缺陷,预防事故的发生。

射线照相检测的优点是非常显著的。

首先,它可以对材料内部进行全面的检测,不受外部表面的影响。

其次,射线照相检测可以对不同材料和结构进行检测,适用性广泛。

此外,射线照相检测还具有高灵敏度、高分辨率和快速检测等特点,能够提高检测效率和准确性。

然而,射线照相检测也存在一些限制和挑战。

首先,射线照相检测需要使用射线源,因此需要专业的设备和操作技术,成本较高。

其次,射线照相检测对人员的辐射安全有一定要求,需要进行辐射防护措施。

此外,射线照相检测还存在一定的图像解释难度,需要经验丰富的操作人员进行分析和判断。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射线检测基础讲座 第七讲 射线实时成象检验技术郑世才(新立机器厂,北京 100039)REAL -T I M E I M AGING RAD I OGRAPHYZheng Sh ica i(X in liM ach inery P lan t ,Beijing )1 概述射线实时成象检验技术是随着成象物体的变动图象迅速改变的电子学成象方法,它与胶片射线照相检验技术几乎是同时发展的。

早期的射线实时成象检验系统是X 射线荧光检验系统,它采用荧光屏将X 射线照相的强度分布转换为可见光图象。

50年代左右引入了电视系统,通过电视摄象,在监视器上观察图象。

由于存在图象亮度低(仅为0.3×10-3cd m 2左右)、颗粒粗、对比度梯度低等缺点,荧光屏图象的细节和灵敏度都低于胶片图象,观察这种图象需30m in 的眼睛暗适应时间,这限制了该技术的实际应用。

这种系统主要应用于轻合金铸件、薄焊缝和包裹等的检验。

50年代初研制了图象增强器,早期图象增强器的亮度增益为1200~1500,而现代图象增强器的亮度增益高达10000以上,并具有良好的分辨力。

这样,输出屏上的图象亮度可达0.3×103cd m 2,极大地促进了射线实时成象检验技术的工业应用。

70年代以后,其它技术的发展导致射线实时成象检验技术也产生了很大改进,主要包括①改进图象增强器主屏的材料。

②研制适应高能(可达10M eV )的图象增强器。

③引入数字图象处理技术。

④应用微(小)焦点X 射线机,采用投影放大射线照相技术。

这些改进使射线实时成象检验技术取得了明显的进展,在中等厚度范围内,其象质计灵敏度已可接近胶片射线照相的水平。

与图象增强器同时发展的是直接对X 射线敏感的X 射线电视摄象管。

由于它们需要较高的X 射线通量,因此该技术只局限于检验低密度的电子组件、印制电路板及类似的应用。

低亮度电视摄象管(LLL TV )、分流直象管、正析摄象管和二次电子传导光导摄象管等的研制以及新的低噪声视频电路的出现,使电视摄象管可用以直接扫描常规的高分辨力荧光屏。

近年来研究了数字实时成象检验系统,使用闪烁检测器和荧光2光电倍增器或扇形检测器阵列拾取信号。

直接数字化提高了数据的信噪比,并可给出适宜电子成象过程、进行图象增强处理和储存的信息,图象的动态范围可达1×108∶1。

这种技术可检验厚度差或密度差很大的物体。

2 射线实时成象检验系统2.1 射线实时成象检验系统简介已经研制的射线实时成象检验系统,按射线转换的基本过程可分为两种基本类型,即①射线→可见光。

②射线→电子。

然后,再经过后续的转换过程形成图象信号。

第一类系统采用荧光物质和闪烁晶体,将射线直接转换为可见光。

常用的荧光物质是硫化锌镉、硫氧化钆、溴氧化镧和硫化锌等;常用的闪烁晶体是碘化钠、碘化铯、锗酸铋、钨酸钙和钨酸镉等。

荧光和闪烁是同一物理现象,荧光是指在射线激发停止后,发光持续时间<10-8s 的发光过程;闪烁是指单个高能粒子在荧光体上激发的瞬时闪光脉冲。

荧光屏受到颗粒尺寸和分辨力的限制,厚度比较小。

与荧光屏相比,闪烁体对射线具有更高的吸收能力,也具有更高的分辨力。

表721和722分别列出了一些荧光物质和闪烁晶体的主要性质。

第二类射线实时成象检验系统利用具有足够能量的射线量子与物质相互作用时释放的光电子,改变半导体或半导体结的电阻,形成相应于辐照射线通量分布的电导,采用扫描电子束可以将其转换为・823・第22卷第7期2000年7月无损检测ND TV o l .22 N o.7Ju ly 2000表721 荧光物质的主要性能名称分子式密度g c m3峰值发射波长nm衰减常数ns硫化锌镉ZnCdS(A g,N i)4.555085硫氧化钆Gd2O2S(T b)7.3544480000溴氧化镧L aOB r-460-硫化锌ZnS(A g,N i)4.145060表722 闪烁晶体的主要性能名称分子式密度g c m3转换效率1)%衰减常数2)Λs余辉(3m s)%碘化钠N a I(T l)3.671000.230.5~5碘化铯C s I(T l)4.51451.00.5~5锗酸铋BGO7.1380.30.005钨酸钙Ca WO46.12500.5~201~5钨酸镉Cd WO47.90650.5~200.0005 注:1)碘化钠将X射线转换为光的效率约为15%,以它的转换效率为100%给出相对转换效率。

2)信号衰减到最大强度的37%所用时间。

视频信号。

经常使用的对X射线敏感的光电导材料是三硫化二锑、碲化锌镉、硒化镉、氧化铅、硫化镉和硅等。

部分材料的主要性能见表723。

表723 光电导材料的主要性能名称分子式灵敏度ΛA l m暗电流nA惰性1)m s信号电流ΛA氧化铅PbO400<1 1~20.2硒化镉CdSe1500110~200.2三硫化二锑Sb2S325010~2015~250.2碲化锌镉ZnCdT e50006200.2 注:1)光照后信号出现所需时间。

采用不同的转换过程可以构成不同的射线实时成象检验系统,表724比较了主要射线实时成象检验系统的性能。

2.2 工业射线实时成象检验系统 图721是目前在工业中应用的由图象增强器构成的射线实时成象检验系统。

图721 典型工业射线实时成象检验系统1.射线源2.工件与机械驱动系统3.图象增强器4.摄象机5.图象处理器6.计算机7.显示器与早期的射线实时成象系统比较,工业射线实时成象检验系统的主要特点是①采用图象增强器代替简单的荧光屏,实现图象转换。

②采用微焦点或小焦点射线源,以投影放大方式进行射线照相。

③引入图象处理技术,改进图象质量。

图象增强器是射线实时成象检验系统的核心器件之一,其基本结构如图722所示,它由外壳、射线窗口、输入屏、聚焦电极和输出屏构成。

射线窗口由钛板构成,它既有一定的强度,又可以减少对射线的吸收。

输入屏包括输入转换屏和光电层。

输入转换屏不同于简单的荧光屏,现在它主要采用C s I晶体制作,其发射的可见光处于蓝色和紫外谱范围,以与光电层的谱灵敏度相匹配;为了吸收更多的射线,采用了特殊的设计,如柱轴沿射线束方向排列的柱状晶体。

它吸收入射射线,将其能量转换为可见光发图722 图象增强器结构示意图1.外壳2.射线窗口3.输入转换屏4.光电层5.聚焦电极6.输出屏表724 主要射线实时成象检验系统性能比较系 统分辨力 L p・mm-1对比灵敏度 %适宜能量 kV最佳能量 kV对X射线敏感性使用寿命 a(年)荧光屏4.5 225~300120低10X射线闪烁晶体10125~103200中未定X射线图象增强器525~103100高3半导体检测器阵列201020~150100中未定敏X射线光导摄象管20520~25075低5・923・射。

光电层将可见光能量转换为电子发射。

聚焦电极加有25~30kV的高压,加速电子,并将其聚集到输出屏。

输出屏将电子能量转换为可见光发射。

在图象增强器中实现从射线→可见光→电子→可见光的转换过程。

经过图象增强器所得到的可见光图象,其亮度比简单的荧光屏图象可提高约30~10000倍。

图象增强器动态范围的典型值为2000∶1,中心分辨力典型值为40~60L p c m。

图象增强器输出屏上的可见光图象由摄象管拾取,经A D转换后送入图象处理器进行图象增强处理,改善图象质量,处理后的图象送入监视器显示。

3 射线实时成象检验系统的图象和性能3.1 射线实时成象检验系统的图象射线实时成象检验系统得到的图象是电视系统的扫描光栅图象,在显示器上观察到的图象由一系列小图象单元——象素构成,一幅图象按设定的扫描形式可划分为不同数目的象素。

如图象占512个扫描行、每行含有512个象素时,则该图象由512×512个象素构成。

每个象素的亮度可数字化为不同的级别,如用八位二进制数表示(8b it),由于28= 256,则亮度可分为256个级别。

象素的多少和亮度级别的数目直接相关于图象可能给出的对比度和清晰度。

对比度是物体对射线衰减的直接结果,基于射线的衰减规律导出的物体对比度为∃I I =-Λ∃T1+n式中 I——射线强度Λ——射线的线衰减系数n——散射比荧光屏亮度B与射线强度I的关系一般可写为B=m I式中 B——荧光屏亮度m——比例系数这样,相应的亮度对比度为∃B B =-Λ∃T1+n在显示器上所观察到的图象对比度C与亮度对比度的关系为C=Χ∃B B式中 Χ——实时系统的灰度系数灰度系数定义为输出屏图象亮度对比度与入射射线强度对比度的比值。

实时系统的灰度系数是系统各个成象单元的综合结果,近似有Χ=1.0。

影响图象清晰度的因素主要是几何不清晰度和屏的固有不清晰度。

在射线实时成象检验技术中,一般采用放大透照布置(图723)。

在成象平面(图象增强器输入屏)得到的缺陷图象将产生一定程度的放大,放大的程度取决于所选射线源至工件距离和射线源至成象平面距离。

放大倍数M定义为M=Ff图723 射线实时成象检验的透照布置由此可导出几何不清晰度U g为U g=<(M-1)式中 <——射线源的焦点尺寸可见,几何不清晰度除了与焦点尺寸有关外,还与所选放大倍数有关。

荧光屏的固有不清晰度取决于荧光物质的性质和颗粒、荧光屏的厚度和结构,也与射线能量有关。

某一种荧光屏可认为具有一固定的不清晰度。

总的不清晰度由几何不清晰度和屏的固有不清晰度决定,一般写为U t3=U g3+U s3如果在工件的移动过程中观测,则还必须考虑运动不清晰度。

射线实时成象检验系统的图象常可达到较高的对比度,但不能达到较好的清晰度。

射线实时成象检验系统图象质量的主要指标是空间分辨力(简称分辨力、分辨率)和对比灵敏度。

它也是射线实时成象检验系统综合性能的主要指标。

3.2 图象的分辨力分辨力是分析任何成象方法、成象系统和所得图象时经常使用到的概念,它表示成象系统所得图象识别细节的能力,限定了所能揭示的、处于与射线束垂直平面内缺陷的最小尺寸。

对射线实时成象检验系统,A STM E1411和E1647标准规定采用B S3971标准的双丝象质计或线对测试卡,测定射线实时成象检验系统或其图象的空间分辨力。

采用线对测试卡测量空间分辨力时,分辨力值用线对 毫米或线对 厘米表示。

线对测试卡的典型・33・形式如图724所示,它由高密度材料(常用铅箔)的栅条和间距形成占空比为1∶1的线对图样,密封在低密度材料(常用透明塑料薄板)中构成。

塑料厚度约1mm ,铅箔厚度等于最窄栅条的宽度。

所得到的分辨力值表示测定时刚刚不能区分为栅条和空白间隔所对应的线对值。

图724a 所示线对测试卡使用方便,可直接读出分辨力值。

图724b 所示线对测试卡应按线对上方的方块标记数出刚刚不能区分线对的顺序位置,然后查表得到相应的分辨力值,表725列出了对应的分辨力值。