半导体制程概论04

半导体制程及原理概述

製程及原理概述半導體工業的製造方法是在矽半導體上製造電子元件(產品包括:動態記憶體、靜態記億體、微虛理器…等),而電子元件之完成則由精密複雜的積體電路(Integrated Circuit,簡稱IC)所組成;IC之製作過程是應用晶片氧化層成長、微影技術、蝕刻、清洗、雜質擴散、離子植入及薄膜沉積等技術,所須製程多達二百至三百個步驟。

隨著電子資訊產品朝輕薄短小化的方向發展,半導體製造方法亦朝著高密度及自動化生產的方向前進;而IC製造技術的發展趨勢,大致仍朝向克服晶圓直徑變大,元件線幅縮小,製造步驟增加,製程步驟特殊化以提供更好的產品特性等課題下所造成的良率控制因難方向上前進。

半導體業主要區分為材料(矽品棒)製造、積體電路晶圓製造及積體電路構裝等三大類,範圍甚廣。

目前國內半導體業則包括了後二項,至於矽晶棒材料仍仰賴外國進口。

國內積體電路晶圓製造業共有11家,其中聯華、台積及華邦各有2個工廠,總共14個工廠,目前仍有業者繼紙擴廠中,主要分佈在新竹科學園區,年產量逾400萬片。

而積體電路構裝業共有20家工廠,遍佈於台北縣、新竹縣、台中縣及高雄市,尤以加工出口區為早期半導體於台灣設廠開發時之主要據點。

年產量逾20億個。

原理簡介一般固體材料依導電情形可分為導體、半導體及絕緣體。

材料元件內自由電子濃度(n值)與其傳導率成正比。

良好導體之自由電子濃度相當大(約1028個e-/m3),絕緣體n值則非常小(107個e-/m3左右),至於半導體n值則介乎此二值之間。

半導體通常採用矽當導體,乃因矽晶體內每個原子貢獻四個價電子,而矽原子內部原子核帶有四個正電荷。

相鄰原子間的電子對,構成了原子間的束縛力,因此電子被緊緊地束縛在原子核附近,而傳導率相對降低。

當溫度升高時,晶體的熱能使某些共價鍵斯鍵,而造成傳導。

這種不完全的共價鍵稱為電洞,它亦成為電荷的載子。

如圖1.l(a),(b)於純半導體中,電洞數目等於自由電子數,當將少量的三價或五價原子加入純矽中,乃形成有外質的(extrinsic)或摻有雜質的(doped)半導體。

半导体 制程

半导体制程

半导体制程是指将芯片从设计到生产的完整流程,包括晶圆加工、芯片制造、封装测试等诸多环节。

目前,半导体制程已经成为现代科

技产业中不可或缺的重要组成部分。

半导体制程一般分为前端工艺和后端工艺。

前端工艺指晶圆加工

和芯片制造的整个过程,是半导体制程中投入物料最多、工艺最复杂

的一个环节。

后端工艺一般指芯片封装和测试等环节,目的是将芯片

封装好之后,测试其性能是否符合要求。

半导体制程是非常复杂的,需要高度的技术水平和严格的质量控制。

在制程中,任何一个环节的失误都可能会导致整个产品的质量下降,甚至完全报废。

因此,半导体制程需要高度自动化的生产线进行

生产,以保证质量的一致性和产品的稳定性。

总的来说,半导体制程是一个高难度的制造过程,需要科技人员

通过不断的技术创新和工艺改进,始终保持着制程的高精度和高质量。

随着科技不断发展,半导体制程也在不断地演化和升级,为未来科技

领域的发展提供了坚实的基础。

半导体制程简介PPT课件讲义教材

高温电弧炉还原

无水氯化氢

馏

纯

化

3-7cm块状硅块 (99.9…9%)

多晶硅棒

SiHCl3

敲碎

氢气还原及CVD法

单晶生长技术

◆ 柴氏长晶法 : 82.4% ◆ 磊晶法 : 14.0% ◆ 浮融带长晶法 : 3.3% ◆ 其它 : 0.2%

(1993年市场占有率)

长晶程序(柴式长晶法)

硅金属及掺杂质的融化 颈部 (Meltdown)

半导体制程简介

半导体制造流程

Front-End 晶圆制造 晶圆针测

Back-End

封装

测试

晶粒(Die)

成品

半导体制程分类

◆ I. 晶圆制造 ◆ II.晶圆处理 ◆ III.晶圆针测 ◆ IV.半导体构装 ◆ V.半导体测试

I.晶圆制造

晶圆制造流程

晶圆材料

多晶硅 原料制造

单晶 生长

晶圆 成形

(C)

已显影光阻 (E)

薄膜

二氧化硅

晶圆

显影

(D)

(F)

晶圆 蚀刻

晶圆 离子植入

参杂物

晶圆 去除光阻

IC制程简图(三)

(G)

金属层

(I)

晶圆

金属沉积

(H)

(J)

晶圆 微影制程

晶圆 金属蚀刻

晶圆 去除光阻

III.晶圆针测

晶圆针测示意图

探针卡 针测机

晶圆针测流程图

晶圆生产 Wafer processing

◆ 晶棒黏着 ◆ 切片 ◆ 晶圆清洗 ◆ 规格检验

内径切割机

晶边圆磨(Edge contouring)

◆ 目的

防止晶圆边缘碎裂 防止热应力之集中 增加光阻层在边缘之平坦度

半导体中段制程-概述说明以及解释

半导体中段制程-概述说明以及解释1.引言1.1 概述概述半导体中段制程是半导体制造过程中的一个重要阶段。

在半导体制造过程中,通常将整个过程分为前段制程、中段制程和后段制程三个阶段。

中段制程是在前段制程完成后,将晶圆表面的介电层、金属层等进行加工和处理的阶段。

在中段制程中,主要涉及到的工艺包括光刻、沉积、刻蚀、清洗等步骤。

光刻是中段制程中的重要步骤之一。

它通过使用光刻胶和掩模光罩,将光刻胶涂覆在晶圆表面上,并通过紫外光照射,将掩模上的图形转移到光刻胶上。

然后,通过化学处理,将光刻胶上未曝光部分或曝光后进行过浸蚀、清洗等处理,最终形成所需的图案。

沉积是中段制程中另一个重要的步骤。

它主要是将金属、介电材料等沉积在晶圆表面,形成所需的层。

常用的沉积方法包括物理气相沉积(PVD)、化学气相沉积(CVD)等,根据不同的材料和需求,选择适合的沉积方法。

刻蚀是中段制程的一项关键步骤,它通过使用化学气相或物理方法,将不需要的材料层进行去除或定义。

刻蚀方法包括湿法刻蚀、干法刻蚀等,根据材料的不同选择不同的刻蚀方式。

清洗是中段制程中不可或缺的一步。

它的主要目的是去除杂质、残留物以及刻蚀产物,保证晶圆表面的纯净度和平整度。

清洗过程主要包括超声清洗、化学清洗等方法。

总之,半导体中段制程是半导体制造过程中至关重要的一步。

通过精确的加工和处理,可以实现对晶圆表面的图案形成和层之间的连接,为后续的工艺步骤打下坚实的基础。

在不断发展的半导体技术中,中段制程的优化和改进对于提高半导体器件的性能和可靠性具有重要意义。

1.2 文章结构文章结构部分的内容可以包括以下内容:在本篇长文中,我们将对半导体中段制程进行详细的探讨和分析。

文章分为引言、正文和结论三个部分。

引言部分首先对半导体中段制程进行概述,包括其定义、作用以及在半导体工业中的重要性。

接着,介绍文章的结构和目的,以及本文所要探讨的主要内容。

正文部分将分为两个要点来详细讨论半导体中段制程。

半导体器件4概论

② 功函数与表面有关.

③ 功函数是一个统计物理量

2020/11/16

Semiconductor Devices

9

对半导体,电子亲和能χ是固定的,功函 数与掺杂有关

半导体功函数与杂质浓度的关系

♦ n型半导体: WS=χ+(EC-EF) ♦ p型半导体: WS=χ+[Eg-(EF-EV)]

中国科学技术大学物理系微电子专业

第四章: 单极型器件

§4.1 金半接触 §4.2 肖特基势垒二极管 §4.3 欧姆接触 §4.4 结型场效应晶体管 §4.5 肖特基栅场效应晶体管 §4.6 异质结MESFET

Semiconductor Devices源自2020/11/161

简介

中国科学技术大学物理系微电子专业

体中EF处的电子 逃逸到真空所需

的最小能量.

2020/11/16

Semiconductor Devices

7

金属功函数Z

2020/11/16

Semiconductor Devices

8

关于功函数的几点说明:

① 对金属而言, 功函数Wm可看作是固定 的. 功函数Wm标志了电子在金属中被束 缚的程度.

2020/11/16

Semiconductor Devices

11

★ 金属和半导体接触电势差

❖一种典型情况: 讨论M/n型半导体

①接触电势差--为了补偿两者功函数之差, 金属与半导体之间产生电势差: Vms=(Ws –Wm)/e

♦当Wm>Ws , Vms<0 (金属一边低电势) (阻挡层)

♦通常可认为接触电势差全部降落于空间电 荷区.

• 半导体导带底和真空能级能量差称为电子亲和能 q。

半导体制程简介

半导体制程简介半导体制程是一种用于制造半导体器件的工艺过程,是现代电子工业不可或缺的关键部分。

半导体制程可以将硅等材料转化为半导体晶片,进而制造出各种集成电路、微处理器、存储芯片和其他电子器件。

在半导体制程中,首先需要选择合适的半导体材料,最常用的是硅。

硅具有优异的半导体特性和良好的物理特性,成为了制造半导体器件的首选材料。

其他半导体材料如化合物半导体和有机半导体也应用于特定的器件。

接下来是晶片的制备过程,主要包括晶体生长、切割和抛光。

晶体生长是通过高温熔炼和快速冷却,使单晶硅生长为大块晶体。

然后,晶体经过切割成薄片,再通过抛光和平整的过程使其表面光洁平整。

接着是半导体器件的制备过程。

这包括了沉积层、光刻、蚀刻、离子注入和金属化等步骤。

沉积层是通过物理气相沉积(PECVD)或热熔腐蚀(CVD)将薄膜材料沉积在晶片上。

光刻是将光敏胶覆盖在晶片上,然后用紫外线照射到其中的图案模板上,最后通过蚀刻去除未被曝光的区域。

离子注入是将离子通过加速器注入晶片中,改变材料的导电性和电阻率。

金属化是在晶片上涂覆金属,形成电线和电极,用于电子器件的连接。

最后是芯片封装和测试。

封装是将半导体器件连接到外部引脚和包装中,以保护器件并提供适当的电连接。

测试是对芯片进行电性能和可靠性的检查,以确保其正常工作并符合规格要求。

半导体制程是一项复杂而精细的工艺过程,需要严格的控制和高度的精确度。

不断的技术创新和工艺改进使得半导体器件的制造变得越来越高效和可靠。

半导体制程的进步不仅推动了电子技术的发展,还广泛应用于通信、计算机、汽车、医疗和工业等各个领域,为现代社会的科技进步和生活便利做出了巨大贡献。

在半导体制程中,制造芯片的关键技术之一是微影技术。

微影技术是一种将光刻或电子束曝光技术应用于半导体制程中的方法,用于将非常小的结构图案精确地转移到半导体表面,从而实现微小而密集的电子元件。

微影技术的进步极大地促进了半导体技术的发展,使得芯片的功能更加强大、体积更小。

半导体制程简介

阐述图形化工艺的基本原理和方法,包括光刻、刻蚀、镀膜等步骤,以及这些步骤对半导体性能 的影响。

掺杂与退火

讲解掺杂剂的种类和作用,以及掺杂工艺的基本步骤和退火工艺对半导体性能的影响。

制程环境与设备

制程环境

介绍半导体制造所需的环境条件 ,如洁净度、温度、湿度等,以 及这些环境因素对半导体性能的 影响。

03

常见的半导体材料有硅、锗、砷化03

半导体材料具有高纯度、低缺陷等 特性。

硅是最常用的半导体材料,具有资 源丰富、制备工艺成熟等优势。

锗是一种具有高迁移率的半导体材 料,适用于高速电子器件。

半导体产业概述

01

半导体产业包括半导体制造、半导体设备、半 导体材料等领域。

案例三:纳米半导体器件制程

总结词

纳米半导体器件制程是一种制造纳米级尺寸 的半导体器件的制程,具有高频率、低功耗 、小尺寸等特点。

详细描述

纳米半导体器件制程采用先进的纳米制造技 术,如纳米压印、电子束光刻等,将半导体 材料加工成纳米级别的器件。该制程在微电 子、光电子、生物医学等领域具有广泛的应 用前景。

5G和物联网的驱动

5G和物联网技术的发展将推动半导体产业持续增长,对低功耗、 高性能半导体的需求不断增加。

中国市场的崛起

中国半导体市场已成为全球最大的市场之一,政府支持力度大,产 业发展迅速,国际合作与竞争日益激烈。

国际合作与竞争

国际合作

随着半导体产业的发展,国际合作成 为提高技术水平和竞争力的重要手段 ,各国纷纷建立合作机制,加强技术 交流和联合研发。

详细描述

半导体技术可以用于开发太阳能、风能等新能源发电设备中的半导体器件,提高能源利用效率;同时 也可以用于环保领域的半导体传感器、气体检测器等设备的开发,实现环境污染的监测与治理。

【2017年整理】图解半导体制程概论

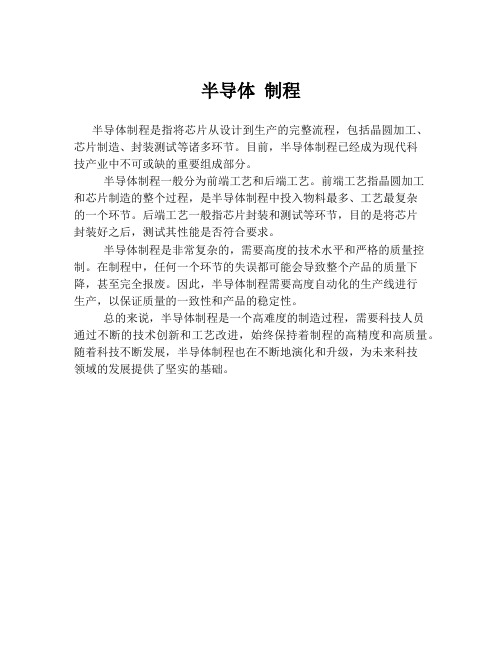

图解半导体制程概论(1)电子技术资料 2007-08-14 20:50 阅读1155 评论6字号:大中小第一章半导体导论█半导体的物理特性及电气特性【半导体】具有处于如铜或铁等容易导电的【导体】、与如橡胶或玻璃等不导电的【绝缘体】中间的电阻系数、该电阻比会受到下列的因素而变化。

如:杂质的添加·温度光的照射·原子结合的缺陷1.█半导体的材料硅(Si)与锗(Ge)为众所周知的半导体材料.这些无素属于元素周期素中的第IV族,其最外壳(最外层的轨道)具有四个电子.半导体除以硅与锗的单一元素构成之处,也广泛使用两种以上之元素的化合物半导体.●硅、锗半导体(Si、Ge Semiconductor)单结晶的硅、其各个原子与所邻接的原子共价电子(共有结合、共有化)且排列得井井有条。

利用如此的单结晶,就可产生微观性的量子力学效果,而构成半导体器件。

●化合物半导体(Compound Semiconductor)除硅(Si)之外,第III族与第V族的元素化合物,或者与第IV族元素组成的化合物也可用于半导体材料。

例如,GaAs(砷化镓)、Gap(磷化砷)、AlGaAs(砷化镓铝)、GaN(氮化镓)SiC(碳化硅)SiGe(锗化硅)等均是由2个以上元素所构成的半导体。

█本征半导体与自由电子及空穴我们将第IV族(最外层轨道有四个电子)的元素(Si、Ge等),以及和第IV族等价的化合物(GaAs、GaN等),且掺杂极少杂质的半导体的结晶,称之为本征半导体(intrinsic semiconductor)。

●本征半导体(intrinsic semiconductor)当温度十分低的时候,在其原子的最外侧的轨道上的电子(束缚电子(bound electrons)用于结合所邻接的原子,因此在本征半导体内几乎没有自由载子,所以本征半导体具有高电阻比。

●自由电子(free electrons)束缚电子若以热或光加以激发时就成为自由电子,其可在结晶内自由移动。

半导体制造概论(完整流程详解)

半导体制造概论(完整流程详解)近几年來,随着电子科技、网路等相关技术的进步,以及全球电子市场消费水平的提升,个人计算机、多媒体、工作站、网路、通信相关设备等电子产品的需求激增,带动整个世界半导体产业的蓬勃发展,而在台湾,半导体业更俨然成为维系国家经济动脉的一个主力。

基本上半导体制造为一垂直分工细密且高附加价值的产业,其快速的成长也会带动其他外围产业的繁荣,下图所示为一典型的半导体产业体系架构。

在这个体系中,半导体制造,也就是一般所称的晶圆加工(Wafer fabrication),是资金与技术最为密集之处,伴随着晶圆加工的上游产业则包括产品设计(IC design)、晶圆制造(Wafer manufacture)、以及光罩(Photo mask)制造等,下游产业则更为庞大,其中包括一般所称半导体后段制程(Back-end processes)的IC 封装(Packaging)、测试(T esting)、包装(Assembly ),以及外围的导线架制造(Lead-frame manufacture )、連接器制造(Connector manufacture)、电路板制造(Board manufacture)等,此一结合紧密的产业体系,形成了今日台湾经济命脉之所系。

一、IC 设计(IC design)二、晶圆制造(Wafer manufacture)(一)长晶(CRYSTAL GROWTH)长晶是从硅砂中(二氧化硅)提煉成单晶硅,其制造过程是将硅石(Silica)或硅酸盐(Silicate)如同冶金一样,放入爐中熔解提煉,形成冶金级硅。

由于冶金级硅中尚含有杂质,因此,必须再用分馏及还原的方法将其纯化,形成电子级硅。

虽然电子级硅所含的硅的纯度很高,可达99.9999 99999 %,但是结晶方式还是很杂亂,又称为多晶硅,必须重排成单晶结构才可,因此再将电子级硅置入坩埚内加温融化,其系先将温度降低至一设定点,再以一块单晶硅为『晶种』,置入坩埚内,让融化的硅沾附在晶种上,再将晶种以边拉边旋转方式抽離坩埚,而沾附在晶种上的硅亦随之冷凝,形成与晶种相同排列的结晶。

半导体制程及原理介绍

半导体制程及原理介绍半导体是一种介于导体和绝缘体之间的材料,具有优良的电气特性。

在现代电子技术中,半导体材料被广泛应用于电子器件和集成电路中。

半导体器件的制造过程被称为半导体制程,本文将介绍半导体制程的工艺流程,以及制作半导体器件时涉及到的原理和技术。

半导体工艺流程半导体制程包含多个工序,一般分为六个步骤:1.前工艺:前工艺包含晶圆清洗、分切、抛光和衬底烘烤。

在这一阶段,旨在确保晶圆表面光滑无瑕疵,为后续的工艺提供良好的基础。

2.沉积工艺:沉积工艺主要包括化学气相沉积和物理气相沉积。

这个步骤的主要目的是对晶圆表面进行原子层沉积,形成薄膜,如硅酸盐。

3.光刻工艺:光刻工艺是在晶圆上印刷图案的过程,主要利用紫外光照射。

这个步骤的目的是在晶圆表面添加一层遮光剂,以保护晶圆的某些区域,防止化学腐蚀。

4.蚀刻工艺:蚀刻工艺是“刻蚀”晶圆表面的化学过程,一般利用氢氟酸蚀刻掉不需要的部分。

这个步骤的目的是通过蚀刻去除遮光剂之外的区域,形成所需的结构。

5.离子注入:离子注入工艺是向晶圆表面注入离子,以改变其电学性质。

这个步骤的目的是在特定区域(如接线)注入特定的材料,从而改变半导体的导电性能。

6.后工艺:后工艺包括切割晶圆、清洗、烧结蓝宝石和金属连接。

这个步骤的目的是完成器件的制造过程,并确保器件能够正常工作。

半导体器件的制作原理半导体制程中的制作原理是在半导体材料内部控制杂质浓度,从而控制其导电性能,从而制造高性能的半导体器件。

半导体材料通常分为p型半导体和n型半导体。

p型半导体中掺杂的杂质主要是硼、铝和镓,n型半导体中掺杂的杂质主要是砷、锑和磷。

在p型半导体和n型半导体中,杂质浓度的差异导致了不同的载流子浓度和导电性能。

当p型半导体和n型半导体结合时,形成了PN结构。

在PN结构中存在一个空间电荷区,该区域是导体和绝缘体之间的过渡区域,称为“耗尽层”。

PN结构中的电子可以从n型半导体流向p型半导体,形成电流。

半导体制程简介

半导体制程简介半导体制程是指制造半导体器件所需的一系列工艺步骤和设备。

它是将材料转换为具有特定功能的半导体器件的过程,多数情况下是芯片制造的关键部分。

半导体制程通常分为六个主要步骤:前道工艺、IC 设计、曝光与衬底处理、薄膜沉积、刻蚀与清洗、以及后道工艺。

前道工艺是半导体制程的起始阶段。

在这个阶段,制造商会选择适合的衬底材料(通常是硅),并使用一系列的物理和化学方法准备它,以便于后续的加工。

IC 设计是将半导体器件的功能、结构和电路设计成电子文件的过程。

这些文件将被用于后续的曝光与衬底处理。

曝光与衬底处理是半导体制程的关键步骤之一。

在这个步骤中,使用光刻机将设计好的电子文件投射到光敏材料上,形成模式。

然后,通过化学方法去除暴露的材料,从而得到衬底上的所需结构。

这些步骤会多次重复,以逐渐形成多层结构。

在薄膜沉积阶段,使用化学蒸气沉积(CVD)或物理蒸镀(PVD)等方法将薄膜材料沉积到衬底上。

这些膜层将用于实现器件的不同功能,如导电层、绝缘层和隔离层等。

刻蚀与清洗是将多余的材料从衬底上去除的过程。

使用化学或物理方法,将不需要的材料刻蚀掉,并进行清洗和检查,确保器件的质量和一致性。

后道工艺是半导体制程的最后阶段。

在这个阶段中,制造商会进行结构和线路的连接,以及器件的测试和封装等。

这些步骤将半导体器件转换为实际可用的芯片。

半导体制程是一个复杂而精细的过程。

通过精确的控制和不断的优化,制造商可以获得高质量、高性能的半导体器件。

这些器件在现代技术中发挥着重要的作用,包括计算机、通信设备、消费电子产品等。

因此,半导体制程在推动科技进步和社会发展中扮演着重要的角色。

半导体制程在现代科技领域扮演着极为重要的角色。

随着信息技术的发展和人们对高性能电子设备的需求不断增长,半导体制程成为了现代社会的基石之一。

在这方面,特别值得一提的是摩尔定律。

摩尔定律是一种经验规律,它指出在相同面积上可以容纳的晶体管数量每隔大约18-24个月将翻一番,同时造价也会下降50%。

半导体 制程

半导体制程半导体制程是指将半导体材料加工成电子器件的过程。

半导体材料是一种介于导体和绝缘体之间的材料,具有良好的电子传导性能和电子隔离性能。

半导体制程是半导体工业的核心技术之一,其重要性不言而喻。

半导体制程的主要步骤包括晶圆制备、光刻、蚀刻、沉积、清洗等。

晶圆制备是半导体制程的第一步,其目的是制备出高质量的半导体晶圆。

晶圆制备的过程包括晶圆生长、切割、抛光等步骤。

晶圆生长是指将半导体材料生长成晶体,常用的方法有Czochralski法、分子束外延法等。

晶圆切割是指将生长好的晶体切割成薄片,常用的方法有线锯切割、切割盘切割等。

晶圆抛光是指将切割好的晶圆进行抛光处理,以获得高质量的表面。

光刻是半导体制程中的重要步骤之一,其目的是将芯片上的电路图案转移到晶圆表面。

光刻的过程包括涂覆光刻胶、曝光、显影等步骤。

涂覆光刻胶是指将光刻胶涂覆在晶圆表面,以便进行曝光。

曝光是指将光刻胶暴露在紫外线下,以形成芯片上的电路图案。

显影是指将曝光后的光刻胶进行显影处理,以去除未曝光的部分,形成芯片上的电路图案。

蚀刻是半导体制程中的另一个重要步骤,其目的是将芯片上的电路图案转移到晶圆表面。

蚀刻的过程包括干法蚀刻、湿法蚀刻等步骤。

干法蚀刻是指将晶圆表面暴露在高能离子束下,以去除未被光刻胶保护的部分。

湿法蚀刻是指将晶圆表面暴露在化学溶液中,以去除未被光刻胶保护的部分。

沉积是半导体制程中的另一个重要步骤,其目的是在晶圆表面沉积一层薄膜,以形成芯片上的电路元件。

沉积的过程包括物理气相沉积、化学气相沉积、物理溅射沉积等步骤。

物理气相沉积是指将材料蒸发在真空中,以形成薄膜。

化学气相沉积是指将材料在化学反应中沉积在晶圆表面,以形成薄膜。

物理溅射沉积是指将材料溅射在晶圆表面,以形成薄膜。

清洗是半导体制程中的最后一步,其目的是去除晶圆表面的杂质和残留物,以保证芯片的质量。

清洗的过程包括化学清洗、超声波清洗等步骤。

化学清洗是指将晶圆浸泡在化学溶液中,以去除表面的杂质和残留物。

半导体制程简介

半導體製程簡介半导体制程是指用于制造半导体材料和器件的工艺流程。

半导体器件是现代电子技术的基础,几乎所有的电子产品都离不开半导体器件的应用。

半导体制程的发展对提升电子产品的性能和功能至关重要。

半导体制程包括前工艺和后工艺两个部分。

前工艺是指对硅片进行刻蚀、沉积、掺杂、光刻等工艺,用于形成各种晶体管、电容器和传感器等器件。

后工艺是指将切割得到的芯片进行封装、测试和贴片等工艺,以便进行成品制造和使用。

首先,前工艺的第一步是进行清洗和化学机械抛光,以去除表面的污染物和缺陷。

清洗后,需要进行氧化处理,形成一层薄的氧化硅层,用于保护硅片表面和形成绝缘层。

接下来是光刻工艺,利用光刻胶和掩膜模具进行曝光和显影,将所需器件的图案转移到硅片上。

通过光刻工艺,可以制造出微小的结构和线路。

光刻的精度与分辨率决定了芯片的性能和功能。

在光刻后,需要进行刻蚀和沉积工艺。

刻蚀是利用化学或物理手段去除不需要的材料或形成凹凸结构。

沉积是将一层薄的材料沉积在硅片表面,如金属、氧化物或多晶硅。

刻蚀和沉积工艺的选择和优化,可以控制器件的形状、性能和功能。

掺杂是半导体制程中的重要步骤。

通过掺入杂质原子,可以改变半导体材料的导电性质。

常用的掺杂元素有硼、磷和砷等。

掺杂后,需要进行退火处理,以激活和固定杂质原子。

完成了前工艺后,需要进行后工艺。

首先是切割芯片,将硅片切割成小的芯片单元,以便进行后续的封装。

然后是封装工艺,将芯片焊接到外部引脚和封装底座上,以便进行电路连接。

封装工艺的设计和调试,对产品的可靠性和稳定性有着重要影响。

最后是芯片测试和贴片工艺。

芯片测试是对芯片进行性能和功能的验证和测量。

贴片工艺是将芯片封装到电子产品中,如手机、笔记本电脑和汽车等。

贴片工艺要求精细和高效,以满足大规模生产的需求。

半导体制程的发展经历了多个技术革新和突破。

从最初的二极管、晶体管到现在的集成电路和纳米器件,半导体制程不断创新和进步,推动了电子技术的发展。

半导体工艺制程

半导体工艺制程

半导体制程是指制造一片芯片的流程,从最简单的硅晶圆片开始,经过设计、制造、封装等步骤,再加上测试,才能制成一块完整的芯片。

半导体制程可分为三个主要步骤:第一是“硅晶圆片”,第

二是“晶圆”,第三是“芯片”。

硅晶圆片是指制造IC芯片所用

的硅片。

1.“硅晶圆片”:制造半导体芯片需要大量的硅片,这些硅

片通常由硅、石墨、氧化硅等材料制成。

制作硅晶圆片的方法有很多种,其中最常用的是光刻。

光刻技术是用光来控制物质和气体的流动方向,利用光照射在硅片上形成的薄膜来刻蚀图形。

2.晶圆:把晶圆(也称晶圆片)上一层一层地剥离开来就可以得到半导体芯片了。

晶圆表面上有很多微小的孔洞,这些孔洞就叫栅极。

这些栅极就像是一块磁铁,把电子吸引到这些孔洞中去,然后通过半导体材料的性质让电子穿过栅极从而实现电路功能。

3.芯片:将栅极上的电子通过晶体管等电路元件转化为电流,并以一定频率进行周期性的流动。

(因此产生了开关效应)从而

实现信号的产生和传输。

—— 1 —1 —。

半导体制造概论(完整流程详解)

半导体制造概论(完整流程详解)近几年來,随着电子科技、网路等相关技术的进步,以及全球电子市场消费水平的提升,个人计算机、多媒体、工作站、网路、通信相关设备等电子产品的需求激增,带动整个世界半导体产业的蓬勃发展,而在台湾,半导体业更俨然成为维系国家经济动脉的一个主力。

基本上半导体制造为一垂直分工细密且高附加价值的产业,其快速的成长也会带动其他外围产业的繁荣,下图所示为一典型的半导体产业体系架构。

在这个体系中,半导体制造,也就是一般所称的晶圆加工(Wafer fabrication),是资金与技术最为密集之处,伴随着晶圆加工的上游产业则包括产品设计(IC design)、晶圆制造(Wafer manufacture)、以及光罩(Photo mask)制造等,下游产业则更为庞大,其中包括一般所称半导体后段制程(Back-end processes)的IC 封装(Packaging)、测试(T esting)、包装(Assembly ),以及外围的导线架制造(Lead-frame manufacture )、連接器制造(Connector manufacture)、电路板制造(Board manufacture)等,此一结合紧密的产业体系,形成了今日台湾经济命脉之所系。

一、IC 设计(IC design)二、晶圆制造(Wafer manufacture)(一)长晶(CRYSTAL GROWTH)长晶是从硅砂中(二氧化硅)提煉成单晶硅,其制造过程是将硅石(Silica)或硅酸盐(Silicate)如同冶金一样,放入爐中熔解提煉,形成冶金级硅。

由于冶金级硅中尚含有杂质,因此,必须再用分馏及还原的方法将其纯化,形成电子级硅。

虽然电子级硅所含的硅的纯度很高,可达99.9999 99999 %,但是结晶方式还是很杂亂,又称为多晶硅,必须重排成单晶结构才可,因此再将电子级硅置入坩埚内加温融化,其系先将温度降低至一设定点,再以一块单晶硅为『晶种』,置入坩埚内,让融化的硅沾附在晶种上,再将晶种以边拉边旋转方式抽離坩埚,而沾附在晶种上的硅亦随之冷凝,形成与晶种相同排列的结晶。

半导体制程及解释

半导体制程及解释半导体制程是半导体芯片制造过程中的一系列工艺步骤,它决定了最终产品的性能和质量。

半导体芯片是现代电子产品的核心,几乎涵盖了所有的电子设备。

因此,了解半导体制程对我们理解现代科技和电子产品的发展具有重要意义。

半导体制程可以分为五个主要步骤:晶圆制备、晶圆清洗、光刻、薄膜沉积和刻蚀,最后再加上一系列的清洗和检测过程。

首先,晶圆制备是整个制程的基础。

晶圆是由高纯度的硅材料制成的圆片,它具有良好的电子性质。

但是,晶圆的制备并不简单,需要经历多个步骤,包括原料提炼、晶体生长、切割和厚度修整等过程。

晶圆制备完成后,需要进行清洗以去除表面杂质。

由于半导体制程对晶圆的纯净度要求非常高,因此在清洗过程中使用高纯度的溶液和特殊设备,确保晶圆表面的光洁度和纯度。

接下来是光刻步骤,这是半导体制程中最关键的一步。

光刻是利用光刻胶将芯片的图案转移到晶圆表面的过程。

首先,在晶圆表面涂覆一层光刻胶,然后使用光刻机将图案投影到光刻胶上。

通过光刻胶的反应,形成图案的浮雕结构,这个图案将决定芯片的功能。

薄膜沉积是半导体制程的另一个重要步骤。

通过薄膜沉积,可以在晶圆表面上形成不同的功能层,如金属导线、绝缘层和掺杂层等。

薄膜沉积可以使用物理气相沉积(PVD)或化学气相沉积(CVD)等方法,具体根据需要选择。

刻蚀是将多余材料去除的过程,以形成需要的结构。

刻蚀可以通过干法或湿法进行,干法刻蚀使用气体等化学物质,湿法刻蚀使用溶液进行。

刻蚀可以选择性地去除特定区域的材料,保留需要的结构。

最后,在制程的最后阶段,需要进行一系列的清洗和检测操作,以确保生产的芯片符合质量标准。

这些步骤包括去除光刻胶、去除杂质、封装和测试等。

通过以上一系列的制程步骤,最终可以得到高质量的半导体芯片。

半导体制程的发展与电子产品的进步密不可分,因为芯片是电子设备中的关键部件。

半导体制程的理解对于我们理解现代科技和电子产品的发展具有指导意义。

我们可以通过了解制程的原理和工艺,进一步认识到半导体芯片在我们日常生活中的重要作用,并深入了解其中的技术和发展趋势。

图解光电半导体制程概论.

• 激光半导体的动作和使用方法 • 激光半 体也被称为“激光二极管”(Leser Diode).激光是一种通过 诱导放出来将光放大的器件。而发出人眼可以识别的波长的叫做 VLD(Visible Laser Diode). • 动作原理 • 激光半导体(LD与LED不同,不是由注入的少数载子简单地重新结合 起来,而是由于光的刺激而再结合起来,发出相位一致的光 来)。 而且,芯片的一对端面呈镜面状,由激光共振器构成。光在 该共振器内往返的过程中放大后,取出到芯片外部。 • 特征 • 因为LD的主体是被称为诱导放出的发光过程,因此可以得到波长及相 位整齐集中在一起(相干性)的光。为此,指向性及能量集中性相当 优良。

动作原理 将受光器件的光电二极管作为太阳电池使用。红外线LED发射光的话, 受光器件(太阳电池)就会产生光起电力。这个电力通过控制电路令 MOSFET的栅极电压上升,就能让MOSFET进入ON状态。控制电路能 缩短MOSFET的关闭时间,将OFF期间的栅极电压保持为0,防止 MOSFET误启动。

光继电器的动作原理

• 特征 • 作为对机器进行ON/OFF控制的器件,有机械式继电器(机械式接 点)。光继电器和信号用机械式继电器相比,具有以下优点。 • 动作速度较快 • 无机械性磨损,寿命长 • 可以实现小型、薄型化 • 用途 • 电话、交换机、调制解调器 • 测定器、测试器 • 光断路器的动作和使用方法 • 指以将发光器件和受光器件在套筒内一体化,通过光的遮光或反射以 检测出物体为目的的器件。

激光半导体的动作原理

激光半导体的外观

• 结晶的种类的振荡波长 • 使用的结晶材料不同,激光的振荡波长也不一样。 大致可分为如左图所示几大类。而且,可以由1个 器件发出2种不同波长振荡的二波长激光半导体也 已经大量生产。 • 主要的应用领域 • InGaAIP激光:光盘(DVD)、条形码读取头 • GaAIAS激光:光盘(CD/MD)、激光束打印机 • InGaAsP激光:光通信 • InGaN激光:光盘(HD-DVD、蓝光光碟)

半导体制程及原理介绍

制程及原理概述半导体工业的制造方法是在硅半导体上制造电子元件(产品包括:动态存储器、静态记亿体、微虚理器…等),而电子元件之完成则由精密复杂的集成电路(Integrated Circuit,简称IC)所组成;IC之制作过程是应用芯片氧化层成长、微影技术、蚀刻、清洗、杂质扩散、离子植入及薄膜沉积等技术,所须制程多达二百至三百个步骤。

随着电子信息产品朝轻薄短小化的方向发展,半导体制造方法亦朝着高密度及自动化生产的方向前进;而IC制造技术的发展趋势,大致仍朝向克服晶圆直径变大,元件线幅缩小,制造步骤增加,制程步骤特殊化以提供更好的产品特性等课题下所造成的良率控制因难方向上前进。

半导体业主要区分为材料(硅品棒)制造、集成电路晶圆制造及集成电路构装等三大类,范围甚广.目前国内半导体业则包括了后二项,至于硅晶棒材料仍仰赖外国进口.国内集成电路晶圆制造业共有11家,其中联华、台积及华邦各有2个工厂,总共14个工厂,目前仍有业者继纸扩厂中,主要分布在新竹科学园区,年产量逾400万片。

而集成电路构装业共有20家工厂,遍布于台北县、新竹县、台中县及高雄市,尤以加工出口区为早期半导体于台湾设厂开发时之主要据点。

年产量逾20亿个.原理简介一般固体材料依导电情形可分为导体、半导体及绝缘体。

材料元件内自由电子浓度(n值)与其传导率成正比。

良好导体之自由电子浓度相当大(约1028个e-/m3),绝缘体n值则非常小(107个e-/m3左右),至于半导体n值则介乎此二值之间。

半导体通常采用硅当导体,乃因硅晶体内每个原子贡献四个价电子,而硅原子内部原子核带有四个正电荷。

相邻原子间的电子对,构成了原子间的束缚力,因此电子被紧紧地束缚在原子核附近,而传导率相对降低.当温度升高时,晶体的热能使某些共价键斯键,而造成传导。

这种不完全的共价键称为电洞,它亦成为电荷的载子.如图1.l(a),(b)于纯半导体中,电洞数目等于自由电子数,当将少量的三价或五价原子加入纯硅中,乃形成有外质的(extrinsic)或掺有杂质的(doped)半导体。

半导体制造技术第四章PPT课件

半导体器件需要高度完美的晶体,但是,即使使用了最成熟的 技术,完美的晶体还是得不到的。不完美叫做晶体缺陷。

②晶体缺陷的影响

A:生长出不均匀的二氧化硅膜 B:淀积的外延膜质量差 C:掺杂层不均匀 D:在完成的器件中引起有害的漏电流,导致器件不能正 常工作。

.

11

硅中三种普遍的缺陷形式

• 点缺陷:原子层面的局部缺陷 • 位错:错位的晶胞 • 层错:晶体结构的缺陷

高密度和大尺寸芯片的发展需要大直径的晶 圆,最早使用的是1英寸,而现在300mm直径的晶 圆已经投入生产线了。因为晶圆直径越大,单个 芯片的生产成本就越低。然而,直径越大,晶体 结构上和电学性能的一致性就越难以保证,这正 是对晶圆生产的一个挑战。

.

3

2.1 硅的晶体结构

物质分为晶体(单晶,多晶)和非晶体

24 2

5000

0.17

3.0 ( 5%)

Year

(Critical Dimension)

1998

2000

(0.25 mm) (0.18 mm)

200

0.17 (26 x 32)

0.15

300

0.12 26 x 32

0.1

23 2

23 1.5

1000

500

0.13

0.075

2.0 ( 3%) 1.4 ( 2%)

非晶:原子排列无序 晶胞:长程有序的原子模式最基本的实体就是晶胞,

晶胞是三维结构中最简单的由原子组成的重复单 元。 单晶:晶胞在三维方向上整齐地重复排列。 多晶体:晶胞排列不规律

.

4

非晶原子排列

.

5

三维结构的晶胞

晶胞

.

6

半导体制程概论加热工艺

05 未来半导体制程加热工艺 的发展趋势

高温超导材料在加热工艺中的应用前景

01

高温超导材料具有零电阻特性,能够实现高效能量 传输,减少能源损失。

02

随着高温超导技术的不断发展,其在半导体制程加 热工艺中的应用将更加广泛。

03

高温超导加热工艺能够提高制程设备的能源利用效 率和生产效率,降低能耗和生产成本。

04 加热工艺在半导体制程中 的挑战与解决方案

加热均匀性问题

总结词

加热均匀性是半导体制程中面临的重要 问题,它直接影响到产品的质量和良率 。

VS

详细描述

在半导体制程中,加热不均匀会导致材料 性能不均、晶体生长不均等问题,从而影 响产品的性能和可靠性。为了解决这一问 题,需要优化加热装置的设计,提高加热 元件的热传导效率和均匀性。同时,采用 先进的温度控制技术,实时监测温度分布 ,调整加热元件的功率输出,确保温度均 匀。

1960年代

半导体激光器的发明,为光电子产业的发 展奠定了基础。

02 加热工艺在半导体制程中 的作用

加热使半导体材料达到熔融状态,然后 通过冷却结晶形成晶体结构,是制备单晶材料的 关键步骤。

化学反应促进

加热能够促进半导体材料中的化学反应,如氧化 、还原、掺杂等,以改变材料的电学和光学性质 。

半导体制程的发展历程

1940年代

晶体管的发明,标志着半导体制程技术的 起步。

1980年代至今

不断发展的纳米技术,使得半导体制程技 术不断向更小尺度发展,为微电子、光电 子等领域带来了更多的创新和应用。

1950年代

集成电路的发明,实现了电子元件的微型 化,推动了电子产业的发展。

1970年代

硅基集成电路的普及,使得电子产品的性 能和可靠性得到了极大的提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶圓研磨

• • • • 粗略研磨 傳統的研磨劑,泥漿研磨 移除表面大部分的損傷 產生平坦的表面

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

35

濕式蝕刻製程

• 移除晶圓表面的缺陷 • 將硝酸 (水中濃度79% ), 氫氟酸(水中濃度 49% ), 和純醋酸 依照4:1:3 比例混合. • 化學反應式:

雜質原子在取代位置上 矽原子

矽間隙原 子

雜質原子在間 隙位置上

空位或肖特基缺陷

Hong Xiao, Ph. D.

法蘭克缺陷

17

/HongXiao/Boo k.htm

差排缺陷

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

電子級矽材料

資料來源: /semiconductors/_polysilicon.html

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 25

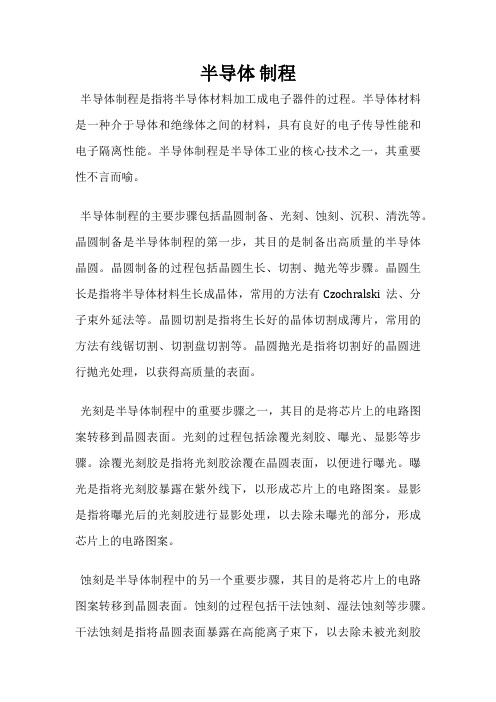

晶體提拉:查克洛斯基(CZ)法

單晶矽種晶 石英坩堝 單晶矽矽棒

725 µm

38

磊晶成長

•定義 •目的 •磊晶硬體設備 •磊晶製程

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

39

磊晶:定義

• 源自於希臘的兩個字 • epi: 在某物之上 • taxies: 安排好的,有秩序的 • 磊晶沉積製程是在單晶基片上生長一層 薄的單晶層.

晶圓尺寸(mm) 50.8(2吋) 76.2(3吋) 100 125 150 200 300

Hong Xiao, Ph. D.

厚度(µm) 279 381 525 625 675 725 775

面積(cm2) 20.26 45.61 78.65 112.72 176.72 314.16 706.21

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

40

磊晶:目的

• 雙載子電晶體的載體層

– 當維持在高集崩潰電壓時,降低集極電阻. – 僅磊晶層.

• 因為比晶圓晶體有較低的氧碳濃度,可 增強動態隨機記憶體(DRAM)和互補型金 氧半電晶體積體電路(CMOS IC)的性能

<100>晶向平面的晶格結構

基本晶胞 原子

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

13

<111>晶向平面的晶格結構

基本晶胞 矽原子

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

14

<100>晶圓上的蝕刻斑

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

15

<111>晶圓上的蝕刻斑

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

16

矽晶體缺陷的說明

/HongXiao/Boo k.htm

6

為何要用矽?

• 豐度高, 便宜 • 二氧化矽非常穩定,強介電質,容易在熱氧 化過程中成長一層二氧化矽. • 較大的能隙,操作溫度的範圍較大.

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

3 Si + 4 HNO3 + 6 HF → 3 H2SiF6 + 4 NO + 8 H2O

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

36

化學機械研磨製程

壓力 研磨液 晶圓 晶圓夾具

研磨墊

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

41

矽磊晶層在雙載子電晶體的應用

射極 n+ 基極 集極 n+ Al•Cu•Si SiO2 p+

N型磊晶層

p+

p 電子流 n+ 深埋層

從砂到晶圓(續)

• 端末切除, 側面拋光, 以及磨出平面或是缺 口的部分 • 從晶棒到晶圓切片 • 邊緣圓滑化, 研磨, 濕式蝕刻製程和化學機 械研磨製程(CMP) • 雷射畫線(Laser scribe) • 磊晶沉積

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 20

Chapter 4晶圓製造和磊 晶圓製造和磊 晶成長

Hong Xiao, Ph. D. hxiao89@

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

1

教學目標

• 說明為何矽比其他半導體材料更被普遍 及採用的兩個理由 • 列出單晶矽所偏愛的兩種晶向 • 列出從砂形成矽的基本步驟 • 敘述CZ法和懸浮帶區法 • 解釋矽磊晶層沉積的目的 • 敘述磊晶矽沉積的製程

/HongXiao/Boo k.htm

23

矽的純化 II

H2 製程反 應室 氫和三氯矽 烷 液態三 氯矽烷 TCS+H2→EGS+HCl 電子級 矽材料

載送氣體 的氣泡

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 24

融熔的矽 1415 °C 石墨坩堝

Hong Xiao, Ph. D. /HongXiao/Boo k.htm

加熱線圈

26

查克洛斯基法晶體提拉

三菱(Mitsubish) 材料矽

資料來源: /semiconductors/_crystalgrowing.html

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

2

晶體結構

• 非晶態結構

– 原子排列完全沒有重複的結構

• 多晶態結構

– 原子排列有一些重複的結構

• 單晶態結構

– 原子排列全部以相同結構重複

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

18

從砂到晶圓

• 石英砂的主要成份是二氧化矽 • 從砂到冶金級矽 (MGS) • MGS 粉末放進反應爐和氯化氫反應生三氯 矽烷(TCS) • 經由汽化和凝結過程純化三氯矽烷 • 三氯矽烷和氫氣反應生成電子級矽材料 (EGS) • EGS熔化和晶體提拉

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 19

22

反應器, 300 °C 矽粉末

純化器

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

多晶態沉積, 電子級矽材料

加熱 (1100° C) SiHCl3 三氯矽烷 + H2 氫氣 → Si + 3HCl 氯化氫 電子級矽材料

Hong Xiao, Ph. D.

從砂到矽

加熱 (2000° C)

SiO2 砂

+

C 碳

→

Si + 冶金級矽

CO2 二氧化碳

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

21

矽的純化 I

氯化氫 Si + HCl 冷凝器 → TCS 過濾器 99.9999999%純 度的三氯矽烷

刻痕, 200 mm和更大尺寸

31

/HongXiao/Boo k.htm

晶圓切片處理

刻痕方向 冷卻液 晶體晶棒 鋸刀 晶棒移動

鑽石薄層

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 32

不同晶圓尺寸的晶圓厚度

晶向平面: <111>

z

<100>平面

<111>平面 y

x

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 11

晶向平面: <110>

z

<110> 平面 y

x

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 12

3

非晶體結構

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

4

多晶態結構

晶界

晶粒

Hong Xiao, Ph. D.

/HongXiao/Boo k.htm

5

單晶態結構

Hong Xiao, Ph. D.

7

矽元素的性質

名稱 符號 原子序 原子量 發現者 發現地點 發現日期 名稱來源 單晶矽的鍵長度 固體密度 摩爾體積 音速 電阻係數 反射率 熔點 沸點

Hong Xiao, Ph. D.

矽 Si 14 28.0855 鍾斯、傑可柏、柏塞利爾斯 瑞典 1824 由拉丁字silicis衍生而來,意指火石 2.352 Å 2.33 g/cm3 12.06 cm3 2200 m/sec 100,000 μΩ.cm 28% 1414 °C 2900 °C

重量(grams) 1.32 4.05 9.67 17.87 27.82 52.98 127.68

33

/HongXiao/Boo k.htm

晶圓邊緣圓滑化處理

晶圓 晶圓移動

邊緣圓滑化前的晶圓

邊緣圓滑化後的晶圓

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 34

懸浮帶區法(FZ Method)

多晶矽 棒 融熔矽 加熱線 圈 單晶矽

加熱線圈移動

種晶

Hong Xiao, Ph. D. /HongXiao/Boo k.htm 29

兩種方法的比較

• 查克洛斯基法是較常用的方法

– 價格便宜 – 較大的晶圓尺寸 (直徑300 mm ) – 晶體碎片和多晶態矽再利用