FANUC系统不能回参考点的故障诊断

fanuc-otd系统数控机床无法返回参考点的故障处理方法

FA N U C-O TD系统数控机床无法返回应用科技参考点的故障处理方法蒋军(江苏省徐州技师学院,江苏徐州221000)脯要】FA N U C-O T D系绞激控额殊是南睦能机电—体化产品,英位置检测用的是串行踩冲编码器,由于串行咏冲编码器的特点。

机床在开机和急停的情况下,都要拙衙透回参考点的操作。

就是让枫霹坐标轴移动到一个预先制定的准确位置,如不能返回参考点,数控机床将不能正常工作。

鹾键词】数控机球;参考点;编码器数控机床是高性能机电—体化设备,FA N U C—O TD系统数控机床在开机断电、急停的情况下,需要机床返回参考点。

参考点是机床坐标轴需要移动到—吟预先指定的准确位置,这—位置成为机床的参考点,执行回参考点操作是为了建立机床坐标系。

机床通电后刀具的位置是随机的,因此C RT显示的坐标值也是随机的,必须进行手动返回参考点的操作,系统才能捕捉到刀具的位置,然后机床才能转入正常工作。

机床不能返回参考点是数控机床的常见故障。

1FA N U G oT D系统数控机床不能返回参考点的常见原因1.1刀具偏离参考点一夼栅格的距离1)参考点减速挡块位置不正确;2)参考点减速挡块的长度太短:3)参考点用的接近开关位置不当;该故障一般发生在数控机床的大修后,‘雨甬过重新调整参考点挡块的位置来解决。

12,偏离参考点任意位置.即偏离一个随机值这种故障—般与下列因素有关:1)外界的干扰,如电缆屏蔽层接地不良,脐冲编码器的信号线与强电电缆靠的太近:2)脉冲编码器用的电源电压太低:3)数控系统主板的位置控制部分接触不良:4)位置进给轴与伺服电机的连接器松动;经常加强数控系统维护、检修和管理,消除干扰源,保证数窿系统、滕中编码器正常运行电压。

1.3参考点微,Jqt,移其主要原因:1)电缆连接器接触不良或电缆损坏;2)漂移补偿电压变化或系统主板不良。

采取措施见图1:图1F^M,c数控帆床口馥,J、循形獭嫜排除模块图2返回参考点位置异常190号报警)系统在返回参考点的过程中,屏幕显示界面上出现90号报警,即返回参考点位置异常报警。

FANUC0i系列伺服系统故障的诊断与维修

器。

第 二,机床 回参考点 , 但是每 次回到 的参考点的位置都不~样, 也就是 所说的绝对零点丢失。而绝对零点丢失一般都是因为基于 以 下几个 原因:首先,绝对位置编码 器的后备 电池 存在掉电情况;其 次,更 换了伺服放大器;再者 ,更换 了编码器或者是伺服 电机 。为 了判 断是以上的哪个 原因导致 出现 了绝对零点丢失的情况 ,首先就

机 、 自动控 制、精 密机械 、检测等 高新的技术 。随 着数控技 术的不 断发展 ,数 控机床的应用领域也越来越广泛 ,同时伴 随着的 系统故 障也 多样化 复杂化 。 本文就伺服 系统进行 介绍 , 然后针对 F A NUC 0 i

系 列伺 服 系统 故 障进 行 了主要 研 究 。

机械与设备

F A N U C 0 i 系列伺服系统故障的诊断与维修

刘学峰

( 中航工业南方航空工业 ( 集团 ) 有限公司 ,湖南 株 洲 4 1 2 0 0 2)

【 摘 要】 数控机床是典型 的机 电一体化设备 ,它综合 了计算

现 象进行分析 ,并给 出维修方法 。 第一 ,机床不 能回参考 点。所 谓的机 床不能够 回参 考点,就是 说手动 回零 的时候 ,机床不会 减速 ,而且会 出现 超程报 警的现 象, 又或者在采取手动 回零 时,机床会减速 ,但 是减速 以后 并没有 让轴 停止运动 ,最终 导致 出现 9 0 # 报警 。根据 增量回零条件 原理可 知, 出现上述 的现 象的原因可能为减速 开关进油或者是进水,又或者输

否有变化 。如果没有漂移 ,只是位置显示有偏差 ,则检查工件坐标 偏置是否有效;若机械 位置 偏移,则 绝对脉冲编码器故障 。 第三 ,在手动方式 下,机床不能运行 。这个故 障的原 因是显示

FANUC-0i系统数控机床回参考点故障诊断与分析

摘要在FANUC 0i数控系统中,对于维修经常出现的回参考点故障来说,弄清楚回参考点的作用及机械与电气原理是非常重要的。

根据我们的维修实践来看。

有关数控机床回参考点方面的故障率还相当高,为了便于数控维修人员能够迅速准确地判断故障点,在这里把有关机床回参考点过程中各种形式的故障进行分析、如机床不能归参考点、归参考点失败、归参考点不准确等,找出了这些故障的产生原因并给出了其排除方法及总结。

【关键词】参考点,故障诊断,分析,排除目 录摘要第1章 绪论 (1)1.1、数控机床的发展 (1)1.2、数控机床故障诊断技术的发展 (3)第2章 数控机床的参考点 (5)2.1、什么是参考点 (5)2.2、回参考点的目的 .........................................................6 2.3、回参考点的原理 (6)2.4、回参考点的方式 (10)第3章 回零点的故障案例与分析 (13)3.1、故障类型与分析 .........................................................13 第4章 小结 (18)参考文献 ………………………………………………………………19第1章 绪论1.1 数控机床的发展数字控制(Numerical Control)技术,简称数控(CNC)技术,是指用数字指令来控制机器的动作。

采用数控技术的控制系统成为数控系统。

采用存贮程序的专用计算机来实现部分或全部基本数控功能的数控系统,称为计算机数控(CNC )系统。

装备了数控系统的机床称为数控机床.数控技术是为了解决复杂型面零件加工的自动化而生产的。

1948年,美国PARSONS 公司在研制加工直升飞机叶片轮廓用检查样板的机床时,首先提出了数控机床的设想,在麻省理工学院的协助下,于1952年试制成功了世界上第一台数控机床样机。

后又经过三年时间的改进和自动程序编制的研究,数控机床进入了实用阶段,市场上出现了商品化数控机床。

数控机床返回参考点控制及常见故障诊断

长沙航空职业技术学院毕业论文设计题目:数控机床返回参考点的控制及常见故障诊断所在系别:航空机械制造工程系专业名称:数控设备应用与维护所在班级:数控设备应用与维护0901班学生姓名:**指导教师:***日期:2012年5月20日空军航空维修技术学院毕业设计(论文)任务书数控设备应用与维护专业 0901班姓名陈豪学号 29指导老师:黄登红设计题目:数控机床返回参考点的控制及常见故障诊断设计题号:17设计内容及要求:1.绘制并打印数控机床的挡块式和无挡块式回零控制原理图各一张(2号图纸);2.完成设计说明书编制(不小于4000字);设计说明书内容应包括:分析数控机床返回参考点的必要性;阐述数控机床返回参考点的原理和常见方式;完成返回参考点PLC控制程序编写(使用梯形图)和说明;与返回参考点相关的系统参数及其功能说明;返回参考点的常见故障及解决措施。

联系方式:手机:159****5961电话:*************邮箱:******************数控教研室2011年10月目录摘要 (4)绪论 (5)第一章数控机床返回参考点的必要性 (6)第二章数控机床返回参考点的原理及常见方式 (8)2.1 增量栅格法(挡块式)回参考点原理 (9)2.2 绝对栅格法(无挡块式)回参考点原理 (9)第三章数控机床返回参考点的相关参数及设定 (16)第四章数控机床返回参考点的PMC控制 (20)4.1 可编程控制器(PMC)简介 (20)4.2 数控机床返回参考点的PMC控制 (21)第五章数控机床返回参考点的常见故障分析及诊断.205.1 数控机床不能返回参考点的原因 (20)5.2 数控机床回参考点故障的主要类型错误!未定义书签。

5.3 数控机床回参考点常见故障分析与诊断错误!未定义书签。

5.3.1 增量式(挡块式)回零过程中的常见故障分析及诊断.............. 错误!未定义书签。

5.3.2 绝对式(无挡块式)回零过程中的常见故障分析及诊断............ 错误!未定义书签。

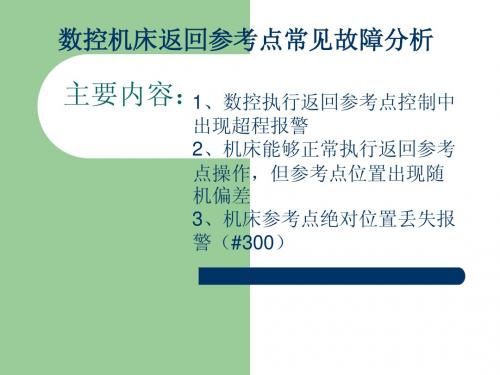

数控机床返回参考点常见故障分析

如上述测量的值在规定范围内,说明: 如上述测量的值在规定范围内,说明:

1)减速开关及接线不良,活更换减速开关 或重新接线 2)减速挡块位置不正确,重新调整减速挡块 3)进给伺服电动机内装编码器不良,拆开伺服电动机内 装编码器进行清洗,检查连接电缆及电缆的插座是否 良好 4)全闭环检测装置不良或有灰尘及油污,清洗光栅尺的 长光栅 5)如果只是每天早上首先开机出现,则更换系统的备份 电池 6)伺服放大器或者系统主板不良,则更换不良部件

2、机床能够正常执行返回参考点操作,但 参考点位置出现随机偏差

出现上述测速量超差的原因及处理方法: 1)伺服电动机与丝杠联结松动,紧固伺服电动 机与丝杠的联轴节。 2)丝杠螺母副间隙过大,调整丝杠螺母副的间 隙或者更换整套丝杠螺母副 3)丝杠两端固定或支撑的轴承间隙过大或不良, 调整丝杠两端的轴承间隙或更换轴承

数控机床返回参考点常见故障分析

主要内容: 1、数控执行返回参考点控制中

出现超程报警 2、机床能够正常执行返回参考 点操作,但参考点位置出现随 机偏差 3、机床参考点绝对位置丢失报 警(#300)

1、数控执行返回参考点控制中出现超程报 警

1、机床执行返回参考点控制中出现超程报警 (1)机床返回参考点过程中无减速动作或者一 直以减速移动故障原因 1)减速开关及接线不良 2)减速开关与挡块位置不当 3)减速开关信号系统的I/O接口故障 4)系统本身不良

故障的诊断: 通过系统PMC状态监控画面,检查机床在返回 参考点控制过程中信号是否正常,如果信号不 变化,则为减速开关不良。如果信号变化正常, 则为系统本身故障

(2)机床返回参考点过程中有减速动作 故障原因: 1)机床离参考点位置太近 2)减速挡块与机床超程保护开关太近 3)系统一转信号不良 故障的诊断与处理

FANUC数控系统典型故障分析

信号受干扰而失效 。 否则应检查参考计数器的设定值 , 与脉 冲数

量是否相匹配 , 如果匹配 , 并且检查脉冲编码器与 N C之 间的反 馈 电缆连接也正常 , 则检查此反馈电缆 中的屏蔽线是否 已接地 , 如已接地 , 则须更换轴卡 。 2超程报警 . 505 1 1~ 8 报警 ( 超程报警 ) 表示机床位置超过 了行程 限位或

维普资讯

F N C数控 系统典型故 障分析 A U

李 巧洁

摘要

谭 国斌

以 F N C 0系列为例 , A U一 介绍典型故障的分析方法 , 并列举 了 1 0例故障诊 断实例。 漂移

B T 37 P 0 文献 标 识 码

关键词 数控系统 典 型故障

毕, 机械原点随即确立 。 而电气原点是 由机床所使用的检测反馈 元件所发出的栅点信号或零标志信号确立 的参考点。为 了使 电 气原点与机械原点重合 ,必须将电气原点到机械原 点的距离用

一

个设 置原点偏移量的参数进行设置。 机床参 考点确定后 , 各工

件坐标 系随之确立。 在数控设 备使用过程中 , 机床各 轴都要先 回

并为全闭环系统 , 先检查半闭环系统 回原点 的漂移情况 , 如果正 常, 应检查电机一转标志信号是否 由半闭环系统提供 , 检查有关

() 3 切断 电源 , 然后按 [ 及[A ] 的同时接通 电源 , P C N键 】 此时 可用手动运转退 出报警 区。

参数设 置及信号电缆联接 。 如参数设置正常 , 则为光栅尺等线性 测量元件不 良或其接 1电路故障。 3 如参数设置不正确 , 则修正设

时 的开始位置 , 在位置偏差量> 2 18个脉 冲的状态下 , 在返 回参

考点方向上进行 1 转以上 的快速进给 ,检测是否输入过 1 转信 怀疑P U 0至 N U板间 电缆接触不 良, C5 C 改接临时短电缆 , 报警

发那克(FANUC)故障与维修经验总结

发那克(FANUC)故障与维修经验总结发那克(FANUC)故障与维修经验总结cnc,电脑锣数控机床的故障分析:数控机床的应用越来越广泛,其加工柔性好,精度高,生产效率高,具有很多的优点。

但由于技术越来越先进、复杂,对维修人员的素质要求很高,要求他们具有较深的专业知识和丰富的维修经验,在数控机床出现故障才能及时排除。

我公司有几十台数控设备,数控系统有多种类型,几年来这些设备出现一些故障,通过对这些故障的分析和处理,我们取得了一定的经验。

下面结合一些典型的实例,对数控机床的故障进行系统分析,以供参考。

一、NC系统故障1.硬件故障有时由于NC系统出现硬件的损坏,使机床停机。

对于这类故障的诊断,首先必须了解该数控系统的工作原理及各线路板的功能,然后根据故障现象进行分析,在有条件的情况下利用交换法准确定位故障点。

例一、一台采用德国西门子SINUMERIK SYSTEM3的数控机床,其PLC采用S5─130W/B,一次发生故障,通过NC 系统PC功能输入的R参数,在加工中不起作用,不能更改加工程序中R参数的数值。

通过对NC系统工作原理及故障现象的分析,我们认为PLC的主板有问题,与另一台机床的主板对换后,进一步确定为PLC主板的问题。

经专业厂家维修,故障被排除。

例二、另一台机床也是采用SINUMERIK SYSTEM3数控系统,其加工程序程序号输入不进去,自动加工无法进行。

经确认为NC系统存储器板出现问题,维修后,故障消除。

例三、一台采用德国HEIDENHAIN公司TNC155的数控铣床,一次发生故障,工作时系统经常死机,停电时经常丢失机床参数和程序。

经检查发现NC系统主板弯曲变形,经校直固定后,系统恢复正常,再也没有出现类似故障。

2.软故障数控机床有些故障是由于NC系统机床参数引起的,有时因设置不当,有时因意外使参数发生变化或混乱,这类故障只要调整好参数,就会自然消失。

还有些故障由于偶然原因使NC系统处于死循环状态,这类故障有时必须采取强行启动的方法恢复系统的使用。

FANUC 法那科 法拉克数控系统 不能回参考点的故障诊断

回参考点不能进行的故障诊断回参考点不能进行故障是指机床不执行回参考点动作,或者是动作错误,或者是回参考点过程中系统出现报警的清况。这时,可以按图2-8的步骤对系统进行检查,诊断回参考点不能进行的原因。

图2一8检查步骤中,具体参数号与FS0C对应,在不同的系统里,各检测信号、参数的地址是不同的,具体应参见系统生产厂家提供的数控系统连接说明书或相关的资料。

图2-8回参考点不能进行的故障诊断步骤

当回参考点不能进行时,系统一般出现报警显示,例如:在队 NUCO 系统中为

ALM90、ALM9l,在FANUC系统中为PS200等。有关回参考点不能进行的具体维修方法与维修实例,参见第4章第4.6节。

⑵

回参考点位置不正确的故障诊断回参考点不正确故障是指机床可以执行回参考点动作,但是参考点定位位置出现错误的清况。这时,根据具体情况,可以按图2-9的步骤对系统进行检查,诊断回参考点定位位置不正确的原因。

FANUC 法那科 法拉克数控系统 不能回参考点的C 法那科 法拉克数控系统 不能回参考点的故障诊断

数控机床回参考点操作是建立机床坐标系的前提,回参考点动作不正常包括回参考点动作不能进行与参考点位置不正确这两种清况,在维修过程中,这两种清况应区别对待,并根据不同的清况,分别按以下步骤对系统进行检查,诊断无显示的原因。

FANUC 0i-MD系统的数控机床开机无法回零的故障诊断与修复

作者 : 郭玉琼 , 士 , 理 研 究 员 , 硕 助 西安 “ 二 五 ” 十

工业发展 思路 课题 组成 员。 ( 编辑 余 捷) ( 收稿日 21 0—6 期: 0 30) 0~

文章编号: 12 l 19 0 如果您想发表对本文的看法 。 请将文章编号填入读者意见调查表中的相 应位置 。

机 床 的行 程开关 分 为硬 限位 和软 限位 。硬 限位 的

机床 如果 出现 这个情 况 , 么可 能 是行 程 开 关 和零 位 那 开关 被损 坏 , 要进 行更换 。在 查看 机床本 身后 , 需 并未

设备 。现其 中一 台机 床 出现 故 障 , 障 现 象 为开 机 状 故 态下 , 轴方 向 回零 时 候 , 法 回到 准 确 位 置 , l , 无 且屏 幕

聚, 充分 利用 园 区功 能 , 排安 置机床 产业 引进 的项 目 安

和企 业 , 善 服务功 能 , 立 项 审批 等 方 面 提高 便 利 , 完 在 提 升 园区招商 引资竞 争 力 , 吸引 更 多 的配 套 企 业进 入

园区 。

[] 2 陕西机床工具产业集群发展规划( 内部 资料 ) Z]20 . [ ,09 [] 3 中国机床工具工业协会. 中国机床工具 工业年鉴 20 [ . 0 8 M]北京 : 机

L AN i n c o g I La g h n

( u a i oi l n lc ia P l eh i, hn sa4 0 2 , HN) H n nBo g a adEetcl oy c n C agh 1 16 C l c r t c

两年前 我校 实 习 工 厂 引 进 4台配 F N C i MD A U 0— 系统 的数控铣 床 , 批 机 床 成 为我 校 实 习 工厂 的主 要 该

Fanuc法兰克系统报警号说明

Fanuc法兰克系统报警号说明21.031号报警报警信息: "Illegal P command in G10",G10指令中非法P命令。

报警说明: 在用G10设定补偿数值中,跟随的P补偿号不超出或者没有指定。

修改程序。

22.032号报警报警信息: "Illegal offset value in G10",G10指令中非法补偿值。

报警说明:在用G10设定补偿数值中或者用系统变量写入一个补偿数值时,补偿数值超出。

23.033号报警报警信息: "No solution at CRC",在CRC上不能计算。

报警说明: 刀尖半径补偿后交点计算不出来。

修改程序。

24.034号报警报警信息: "No circ allowed in ST-UP/EXT BLK",在启动、取消块中不允许循环。

报警说明:在G02和G03方式下,正在启动或者取消刀尖半径补偿。

修改程序。

25.035号报警报警信息: "Can not commanded G31",不能使用指令G31。

报警说明: 在刀具刀尖报警补偿方式指定了跳跃切削(G31)。

26.037号报警报警信息: "Can not change plane in NRC",在NRC方式时,不能变换平面。

报警说明: 在刀尖半径补偿中,切换了补偿平面。

27.038号报警报警信息: "Interference in circular",圆弧干涉。

报警说明: 因为圆弧起点或者终点与中心重合,导致刀具半径补偿时过切削。

28.039号报警报警信息: "CHF/CNR not allowed in NRC",在NCR方式不允许CHF/CNR。

报警说明: 在刀具刀尖半径补偿中,启动、删除和G41/G42更换时,使用了倒角或者拐角指令。

FANUC数控机床机械原点的设置及回零常见故障分析

FANUC数控机床机械原点得设置及回零常见故障分析当前大多数数控机床均采用通过减速档块得方式回零,但谊方式在日常使用中故障率却艰高,有时甚至出现机械原点得丢失。

本文以FANUC系统得台中精机VCENTER-70加工中心为例浅析了数控机床机械原点得设置方法,并对该类数控机床常见回零故障得各种形式式进行了分析与总结。

机械原点就是机床生产厂家在生产机床时任机床上设置得一个物理位置,可以使控制系统与机床能够同步,从而建立起一个用于测量机床运动坐标得起始位置点,通常也就是程序坐标得参考点。

大多数数控机床在开机后都需要回零即回机械原点得操作。

本文以FANUC 系统得台中精机VCENTER-70加工中心为例浅析了数控机床机械原点得设置方法,并对此类数控机床常见回零故障得各种形武进行了分析与总结。

1机械原点设置1、1 机械原点丢失得原因台中精机生产得VCENTER—70加工中心采用增量编码器作为机床位置得检测装置。

系统断电后,工件坐标系得坐标值就会失去记忆,尽管靠电池能够维持坐标值得记忆,但只就是记忆机床断电前得坐标值而不就是机床得实际位置,所以机床首次开机后要进行返回参考点操作。

而当系统断电遇到电池没电或特殊情况失电时,就会造成机械原点得丢失.从而使机床回参考点失败而无法正常工作。

此时机床会产生。

#306n轴电池电压0#得报警信息,并且还会产生机械坐标丢失报警。

#300第n轴原点复位要求”(n代指X、Y、Z)。

1、2 机械原点得设置在通常情况下,设置数控机床机械原点得方法主要有以下两种:1)手动使X、Y、Z三轴超程印利用三轴得极限位置选择机械原点。

2)利用各坐标轴得伺服检溯反馈系统提供相应基准脉冲来选择机床参考点即机械原点。

由于第一种方法就是机床厂家通常建议得也就是较为简便与实用得方法.因此本文在此详细介绍第1种做法。

以X轴为例,设置步骤如下:(1)将机床操作面板上得方式选择开关设定为MDI方式。

(2)按下机床MDI面板上得功能键[OFS/SET]数次,进入设定画面。

数控机床非正常回参考点的典型故障分析与排除

数控机床非正常回参考点的典型故障分析与排除安柯【期刊名称】《金属加工:冷加工》【年(卷),期】2010(000)008【总页数】3页(P64-66)【作者】安柯【作者单位】北京市工业技师学院,100023【正文语种】中文目前,大多数数控机床采用增量编码器作为位置检测元件。

系统断电后,工件坐标系的坐标值就失去记忆,所以机床开机后要进行返回坐标系操作。

1.数控机床返回参考点的作用对于数控机床,一旦参考点建立后,下面三个功能方可生效。

以FANUC 0i数控系统为例说明如下:(1)机械零点(1240中设置的值)、坐标系零点(G54)均是建立在机床参考点基础上的。

(2)可使螺距补偿功能生效,用于消除丝杠间隙的累积误差及丝杠螺距误差对加工的影响。

(3)可使数控机床行程软限位功能生效(注:此功能可以通过修改行程检测的参数#1300来实现。

当第6位LZN置“0”时,给数控机床通电进行存储式行程检测,不返回参考点,软限位即可生效。

置“1”时数控机床上电不进行检测,不返回参考点,软限位功能无效)。

2.数控机床参考点和机械原点的区分机械原点是机床厂家在装配时就已确定好,操作者是无法改变的。

不同的机床,机械原点位置是不一样的。

为了使数控系统识别机床原点,我们把机床所使用的位置检测元件所发出的栅格信号或一转脉冲信号通过参数偏移确立的点称为电气零点。

所谓返回参考点,严格意义上是回到电气栅格零点,而这个电气栅格零点是可以通过参数改变的。

每台机床可以有一个或几个参考点(分别称之为第一参考点、第二参考点、第三参考点等),如加工中心自动换刀(ATC)、自动交换工作台(APC)等。

而每台机床只有一个机械原点。

3.数控机床回参考点的几种方式配置FANUC数控系统的机床可以实现增量式编码返回参考点、绝对式编码返回参考点和距离编码式编码返回参考点等方式。

目前,大多数数控机床采用增量式编码器返回参考点。

采用增量式编码器返回参考点的回零工作方式是:工作台快速接近减速开关,当碰到减速开关开始低速寻找栅格作为机床参考点。

数控机床回参考点位置不准确的故障诊断

任务3 回参考点位置不准确的故障诊断【任务目标】1、掌握对减速挡块的长度要求;2、掌握调整参考点的方法;3、掌握回参考点位置不准确故障分析思路;4、能够排除回参考点位置不准确的故障。

【任务描述】某数控车床,配FANUC 0i mate MD数控系统,返回参考点的动作过程正常,能回到参考点,但参考点位置不准确,停止位置偏离参考点一个栅格间距,无报警。

本次任务的工作是找出故障原因并能排除故障。

【资讯计划】一、资料准备要完成本任务中的故障诊断及排除工作,需要配备以下资料:1、FANUC 0i D数控系统硬件连接说明书;2、FANUC 0i D数控系统维修说明书;3、YL559数控机床电气原理图;4、故障记录单。

二、工具、材料准备要完成本任务中的故障诊断及排除工作,需要配备以下工具和材料,具体见表9-3-1。

表9-3-1 工具和材料清单三、知识准备1、对减速挡块的长度要求为了保证参考点定位的准确性,手动回参考点对减速挡块的长度有一定的要求。

当减速挡块太短时,在减速范围内导致坐标轴无法降至低速F L。

当开关被释放时,栅格信号出现,而软件未检测到进给速度到达F L时,回参考点操作就不会停止,这样就造成了参考点发生整螺距偏移。

(1)数控机床快速进给如果采用直线加减速,可按公式(9-3-1)设计减速挡块长度(留20%的余量);如果采用指数形加减速时,快速进给加减速时间常数不除以2。

L DW>v R(T R2+30+T s)+4F L∙T s60×1000(9-3-1)在式中,L DW为减速挡块的长度,单位为mm;v R为回参考点快速进给速度,单位为mm/min;T R为快速进给加减速时间常数,单位为ms;T s为伺服时间常数,单位为ms;F L为回参考点低速进给速度,单位为mm/min;例如, v R=15000mm min⁄ ,T R=150ms ,T s=30ms ,F L=300mm/min 则,L DW>34.35mm考虑到将来可能要加大时间常数,留20%的余量,取挡块长度为41mm。

FANUC-OTD数控机床不能返回参考点的故障处理

FANUC数控机床不能返回参考点的故障处理许光磊高来明(河北能源职业技术学院,河北唐山063004)摘要:FANUC数控机床是高性能机电一体化产品,其位置检测用的是串行脉冲编码器,由于串行脉冲编码器的特点,机床在开机和急停的情况下,都要执行返回参考点的操作。

就是让机床坐标轴移动到一个预先制定的准确位置,如不能返回参考点,数控机床将不能正常工作。

关键词:数控机床,参考点,编码器FANUC-OTD Numerical control machine tool can not return to referencepoint recovery processingXu Guanglei(The Department of Mechanical and Electrical Engineering, Hebei Polytechnic College of Energy Resources, Hebei, Tangshan, 063004)Abstract: FANUC-OTD numerical control machine tool is a high-performance integration of machinery with electronics product , whose location checks the serial pulse coder with being, since stringing the characteristic doing a pulse coder together, the machine tool all needs to carry out the operation returning to the reference point under the situation of starting up and staying urgently. Be to let the machine tool coordinate axis move the accurate location working out in advance to one, if being able to not return to the reference point, numerical control machine tool will can not work regularly.Keywords: Numerical control machine tool , reference point , coder数控机床是高性能机电一体化设备,FANUC-OTD数控机床在开机、断电、急停的情况下,需要机床返回参考点。

FANUC增量方式不能返回参考点原因与对策fanuc发那科维修说明书故障分析解决

FANUC 增量方式不能返回参考点原因与对策增量方式不能正常返回参考点其故障表现形式为:情况1:手动回零时不减速,并伴随超程报警情况2:手动回零有减速动作,但减速后轴运动不停止直至90# 报警——伺服轴找不到零点情况3:手动回零方式下根本没有轴移动那么我们从分析整个返回参考点的工作过程和工作原理入手。

回忆第三章3-7 中介绍的增量回零条件和回零时序图3-38 ,我们总结如下:FANUC i 系列在返回参考点时应满足下列条件:1。

回参考点方式有效(ZRN )(MD1/MD4 )——对应PMC 地址G43.7=1 ,G43.0=1/G43.2=12。

轴选择(+/-Jx )有效——对应PMC 地址G100~G102=13。

减速开关读入信号(*DECx )——对应PMC 地址X9.0~X9.3 或G196.0~3 =1 0 14。

电气栅格被读入,找到参考点。

现在我们重温第三章3-7 中叙述的增量式回零过程:① ② ③ ④工作台快速移动档块压下减速开关减速开关抬起找到参考点这里需要详细说明的是电气栅格”。

FANUC数控系统除了与一般数控系统一样,在返回参考点时需要寻找真正的物理栅格——编码器的一转信号(如下图7-2 所示),或光栅尺的栅格信号(如下图7-3 所示)。

并且还要在物理栅格的基础上再加上一定的偏移量——栅格偏移量(1850# 参数中设定的量),形成最终的参考点。

也即图7-1中的“GRID信号,“GRID信号可以理解为是在所找到的物理栅格基础上再加上栅格偏移量”后生成的点。

FANUC公司使用电气栅格“GRID的目的,就是可以通过1850#参数的调整,在一定量的范围内(小于参考计数器容量设置范围)灵活的微调参考点的精确位置,这一点与西门子数控系统返回参考点方式有所不同。

而这一“栅格偏移量”参数恰恰是我们维修工程师维修、调整时应该用到的参数。

故障原因了解上述的工作原理,我们就不难分析各阶段故障产生的原因。

FANUC数控机床机械原点的设置及回零常见故障分析

FANUC数控机床机械原点的设置及回零常见故障分析当前大多数数控机床均采用通过减速档块的方式回零,但谊方式在日常使用中故障率却艰高,有时甚至出现机械原点的丢失。

本文以FANUC系统的台中精机VCENTER-70加工中心为例浅析了数控机床机械原点的设置方法,并对该类数控机床常见回零故障的各种形式式进行了分析与总结。

机械原点是机床生产厂家在生产机床时任机床上设置的一个物理位置,可以使控制系统和机床能够同步,从而建立起一个用于测量机床运动坐标的起始位置点,通常也是程序坐标的参考点。

大多数数控机床在开机后都需要回零即回机械原点的操作。

本文以FANUC系统的台中精机VCENTER-70加工中心为例浅析了数控机床机械原点的设置方法,并对此类数控机床常见回零故障的各种形武进行了分析与总结。

1 机械原点设置1.1 机械原点丢失的原因台中精机生产的VCENTER-70加工中心采用增量编码器作为机床位置的检测装置。

系统断电后,工件坐标系的坐标值就会失去记忆,尽管靠电池能够维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,所以机床首次开机后要进行返回参考点操作。

而当系统断电遇到电池没电或特殊情况失电时,就会造成机械原点的丢失.从而使机床回参考点失败而无法正常工作。

此时机床会产生。

#306 n轴电池电压0#的报警信息,并且还会产生机械坐标丢失报警。

#300第n轴原点复位要求”(n代指X、Y、Z)。

1.2 机械原点的设置在通常情况下,设置数控机床机械原点的方法主要有以下两种:1)手动使X、Y、Z三轴超程印利用三轴的极限位置选择机械原点。

2)利用各坐标轴的伺服检溯反馈系统提供相应基准脉冲来选择机床参考点即机械原点。

由于第一种方法是机床厂家通常建议的也是较为简便和实用的方法.因此本文在此详细介绍第1种做法。

以X轴为例,设置步骤如下:(1)将机床操作面板上的方式选择开关设定为MDI方式。

(2)按下机床MDI面板上的功能键[OFS/SET]数次,进入设定画面。

FANUC数控机床不能返回参考点的故障处理

FANUC数控机床不能返回参考点的故障处理摘要:FANUC数控机床是高性能机电一体化产品,其位置检测用的是串行脉冲编码器,由于串行脉冲编码器的特点,机床在开机和急停的情况下,都要执行返回参考点的操作。

就是让机床坐标轴移动到一个预先制定的准确位置,如不能返回参考点,数控机床将不能正常工作。

关键词:数控机床,参考点,编码器数控机床是高性能机电一体化设备,FANUC-OTD数控机床在开机、断电、急停的情况下,需要机床返回参考点。

参考点是机床坐标轴需要移动到一个预先指定的准确位置,这一位置成为机床的参考点,执行回参考点操作是为了建立机床坐标系。

机床通电后刀具的位置是随机的,因此CRT显示的坐标值也是随机的,必须进行手动返回参考点的操作,系统才能捕捉到刀具的位置,然后机床才能转入正常工作。

机床不能返回参考点是数控机床的常见故障。

一、FANUC-OTD数控机床不能返回参考点的常见原因如下:1、刀具偏离参考点一个栅格的距离。

⑴参考点减速挡块位置不正确;⑵参考点减速挡块的长度太短;⑶参考点用的接近开关位置不当;该故障一般发生在数控机床的大修后,可通过重新调整参考点挡块的位置来解决。

2、偏离参考点任意位置,即偏离一个随机值。

这种故障一般与下列因素有关:⑴外界的干扰,如电缆屏蔽层接地不良,脉冲编码器的信号线与强电电缆靠的太近;⑵脉冲编码器用的电源电压太低(低于4.75V),或有其它故障。

(注:脉冲编码的电源电压来自于系统主板电源)⑶数控系统主板的位置控制部分接触不良;⑷位置进给轴与伺服电机的连接器松动;经常加强数控系统维护、检修和管理,消除干扰源,保证数控系统、脉冲编码器正常运行电压。

3、参考点微小偏移。

其主要原因:⑴电缆连接器接触不良或电缆损坏;⑵漂移补偿电压变化或系统主板不良。

采取措施见图1(开始)图1 FANUC数控机床微小偏移故障排除模块图二、返回参考点位置异常(90号报警)系统在返回参考点的过程中,屏幕显示界面上出现90号报警,即返回参考点位置异常报警。

数控机床回参考点常见故障分析与诊断方法

数控机床回参考点常见故障分析与诊断方法韩京海;郭燕【摘要】结合具体实例,分析了数控机床回参考点故障发生的主要原因,总结出该类故障发生的主要形式和规律,提出了相应的诊断和维修方法.【期刊名称】《制造技术与机床》【年(卷),期】2010(000)005【总页数】3页(P114-116)【关键词】数控机床;回参考点;故障诊断【作者】韩京海;郭燕【作者单位】南京交通职业技术学院机电系,江苏,南京,211188;南京化工职业技术学院,江苏,南京,210048【正文语种】中文目前数控机床回参考点的方式有两种:使用脉冲编码器或光栅尺的栅格法和使用磁感应开关的磁开关法。

磁开关法由于存在定位漂移现象,因此较少使用。

大多数数控机床均采用栅格法回参考点。

栅格法根据检测元件计量方法的不同又可分为绝对栅格法和增量栅格法。

采用绝对栅格法回参考点的数控机床在电池保护存储器支持下,只需在机床第一次开机调试时进行回零点操作调整,此后每次开机均记录有零点位置信息,因而不必再进行回零操作。

采用增量式位置检测装置的机床,由于增量式位置检测装置在断电状态时会失去对机床坐标值的记忆,每次机床通电时都要进行回零操作。

由于目前大多数数控机床均采用增量式位置检测装置,如果数控机床回参考点出现故障将无法进行程序加工,回参考点的位置不准确将影响到加工精度,甚至出现撞车事故。

因此分析和排除回参考点故障问题是非常必要的。

1 返回参考点的控制原理下面以FANUC 0i系统为例说明增量栅格法返回参考点的原理及其常见故障的处理。

数控机床返回参考点的控制原理图如图1所示。

在回零工作方式下,按下各轴点动按钮(+J),机床以快移速度(V1)向机床零点方向移动,当减速挡块压下减速开关时,减速信号(DEC)由1到0,系统开始减速,以低速(V2)向零点方向移动。

当减速开关离开挡块时,即减速信号(DEC)由0再到1,系统开始找栅格信号,找到栅格信号则机床停止,以此位置作为机床零点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC 法那科法拉克数控系统不能回参考点的故障

诊断

数控机床回参考点操作是建立机床坐标系的前提,回参考点动作不正常包括回参考点动作不能进行与参考点位置不正确这两种清况,在维修过程中,这两种清况应区别对待,并根据不同的清况,分别按以下步骤对系统进行检查,诊断无显示的原因。

⑴回参考点不能进行的故障诊断回参考点不能进行故障是指机床不执行回参考点动作,或者是动作错误,或者是回参考点过程中系统出现报警的清况。

这时,可以按图2-8的步骤对系统进行检查,诊断回参考点不能进行的原因。

图2一8检查步骤中,具体参数号与FS0C对应,在不同的系统里,各检测信号、参数的地址是不同的,具体应参见系统生产厂家提供的数控系统连接说明书或相关的资料。

当回参考点不能进行时,系统一般出现报警显示,例如:在队NUCO 系统中为ALM90、ALM9l,在FANUC系统中为PS200等。

有关回参考点不能进行的具体维修方法与维修实例,参见第4章第4.6节。

⑵回参考点位置不正确的故障诊断回参考点不正确故障是指机床可以执行回参考点动作,但是参考点定位位置出现错误的清况。

这时,根据具体情况,可以按图2-9的步骤对系统进行检查,诊断回参考点定位位置不正确的原因。