针对ML08Al小方坯表面质量问题的保护渣性能优化_孙立根

ML08Al钢表面缺陷分析及改进措施

+ 月份 ! 月份 % 月份 # 月份 - 月份 !-"f以上合格 3" -g 3! 33.

﹥ %%f以上合格 ﹥ !-f 以上合格

!"h-""/ij 的 沿 盘 条 纵 向 的 裂 纹 ’ 折 叠 和 划 伤 " 其中图 k 为由钢坯表面缺陷造成的裂纹 " 图 ! 为 由高线折叠造成的裂纹 " 图 ! 为划伤缺陷 %

根据计算情况 # 制定出特护操作要点 # 要求该 起重机的使用最后期限为 /##- 年 !# 月初 $ 结果到 /##- 年 2 月 /= 号 # 在检查过程中发现制动轮出现 裂纹 # 减速机也出现润滑油大量泡沫的情况 # 证明 了上述理论分析是正确的 $

@&-2!!A2- 的规定 # 冶金起重 机 的 载 荷 状 态 为 B"A

质量 ’ % 优选保护渣成分使保护渣适应冷镦钢种较 $( 高的铝含量 ’ $# % 对连铸机参数进行优化 " 采取 ( 高振频 " 小振幅 ) 的振动模式 " 从而减轻连铸坯表面振痕较 深 & 润滑不良等缺陷 ’ $1 % 适当控制由塞棒吹入的氩气流量 " 消除由 氩气造成的连铸坯表面针孔 ’ $2 % 对连铸机设备加强检查与维护 " 消除连铸 坯表面的划伤缺陷 #

-.-((((((((+,

"(((((((((((89

从以上分析可以看出 ! 钢坯的表 面 缺 陷 和 轧 制 过程中造成的盘条表面缺陷是造成 01#234 冷镦开 裂的主要原因# 通过采取有效措施基本解决了

ML08Al冷镦钢质量控制与分析

ML08Al冷镦钢质量控制与分析作者:纪清晨来源:《中国科技博览》2018年第20期[摘要]ML08Al低碳冷镦钢是目前生产4.8级以下标准件和其他复杂非标零件的关键材料,目前被广泛应用于生产螺栓、螺钉、螺母等紧固类标准件。

在冷镦钢的实际生产和加工过程中,会产生很大的金属变形量,进而使钢材承受很大的变形速度,导致冷镦钢产品的质量受到影响。

因此,在实际生产过程中,应该在保证ML08Al冷镦钢力学性能的前提下,对其生产工艺进行改进,进而保证产品质量。

[关键词]ML08Al;冷镦钢;质量控制中图分类号:TU431 文献标识码:A 文章编号:1009-914X(2018)20-0364-01引言冷成型加工方式是一种节能、节材、高效、环保的新型加工方式,近年来得到国内外相关企业的广泛应用。

我国每年的冷镦钢需求量高大500万吨左右,因此,这就要求相关生产企业提高生产效率,同时也要保证生产质量。

ML08Al冷镦钢是一种生产控制难度较大但用途十分广泛的材料,所以加强对这种材料的质量控制,有利于提高钢铁企业和相关企业的经济效益。

1 工艺流程及性能要求1.1 冷镦钢生产工艺流程冷墩钢盘条的工艺路线依次加热、高速线材控轧控冷、检验、打包称重、成品人库。

各部分工艺都有独特的控制参数范围、检验标准。

1.2 性能要求冷镦性能是冷墩钢的重要性能之一,为了使冷镦钢产品具有更好的冷镦性能,生产过程中往往需要将冷镦钢的屈服强度比控制在0.5-0.65之间,同时断面收缩率也要控制在50%以上。

此外,为了减少钢材表面的开裂情况,就要求钢材的表面质量良好,同时尽可能减少钢材表面脱碳情况。

冷墩钢在加工过程中,由于变形量较大,承受的变形速度很高,因此要求冷墩钢必须具有良好的加工性能和力学性能。

特别是用于汽车、工程建筑机械等方面的钢材,其零件工况恶劣,钢材受力较大,因此,人们对这类钢材性能的要求更加严格,生产难度也比较大。

2 某ML08Al冷镦钢生产单位设备情况加热炉一座,粗轧550mm H×4+V×4,中轧450mm H×2+V×2,预精轧H×2+V×2,精轧10架45度侧交,1个集卷站,两台进口打包机,两个卸卷台。

小方坯连铸自动加保护渣的研究与实现

DOI:10.19392/j.cnki.1671-7341.201921150小方坯连铸自动加保护渣的研究与实现于挥姜国才汪祝红黄正华胡新宇新疆八钢公司炼钢厂新疆乌鲁木齐830022摘要:第一炼钢分厂连铸150产线现有在10机10流铸机一座,在生产时使用浸入式水口保护浇铸,采用人工向结晶器内加保护渣,效率低。

浇铸高温区,职工夏季高温容易中暑,人员劳动强度大。

人工加保护渣存在不确定性,增加了保护渣的消耗,加渣的不均匀对铸坯质量也会产生不利的影响。

造成保护渣的浪费严重、影响整个铸坯的表面质量及减短结晶器铜管的在线使用寿命等。

现在通过新上10套RAMON自动加保护渣系统,控制可实现自动加渣系统,应用自动加渣系统可以提高连铸自动水平,减轻了工人劳动强度;提高钢坯的质量。

关键词:自动加渣;质量;劳动强度Research andRealization of Automatic Adding Mold Fluxin Billet Continuous CastingYu Hui Jiang Guocai Wang Zhuhong HuangZhenghua Hu XinyuXinjiang Bagang Steel making Plant Xinjiang Urumqi830022Abstract:The150production line of No.1Steelmaking Branch now has one10-machine10-strand caster.In production,the submerged nozzle is used to protect casting,and the mould is manually added with mold powder,which is inefficient.Casting high temperature area,workers in summer high temperature easy to heatstroke,Personnel Labor intensity.Now through the new10sets ofRAMON automatic slag adding system,automatic slag adding system can be realized.The application of automatic slag adding system can improve the automatic level of continuous casting,reduce the labor intensity of workers,and improve the quality of billets.Key words:Automatic slag addition;quality;labor intensity随着我国钢铁工业的发展,企业智慧制造装备水平恶的不断提升。

ML08Al冷镦钢连铸坯中夹杂物的研究

(观测到①30 pm以上的大型夹杂物很少,所见最 大夹杂物约垂100弘m)。

照片6硫化物相为基体附着硅酸盐 相复相夹杂物的电镜形貌

3.2夹杂物观测结果及分析 (1)ML08AI冷镦钢连铸坯中主要夹杂物有

3种,第1种为二氧化硅和铁锰硅酸盐球状夹杂 物、第2种为复杂硅酸盐夹杂物、第3种为硅酸盐 与硫化物复相或双相夹杂物。

万方数据

第6期

梁福斌,等:ML08AI冷镦钢连铸坯中夹杂物的研究

·29·

分见表1。我们在生产过程中随机抽取8炉试 样,分别对铸坯的凝固组织结构、铸坯中的非金属

夹杂物进行检验分析。取样炉次的工艺参数及试 样成分见表2。

表1 ML08Al铆螺钢的化学成分(质■分数)

%

1.1转炉和精炼 铁水条件要求:t≥1 300℃、硼(S)≤

堵塞,特别对使用小型水口的小方坯连铸来说,钢 水可浇性不好,很容易导致浇铸时中间包水口结 流,导致拉速降低乃至中断,另外,水口内的粘附 物一旦被冲掉,会造成大量钢水涌出,引起结晶器 液面波动,水口粘附物也随之进入结晶器钢水内, 会严重影响连铸坯的质量,甚至造成废品。为此 通过改进工艺措施,合理的解决低碳、低硅、高铝 ML08Al冷镦钢小方坯连铸中水口结瘤的问题。 使产品质量得到保证。

大型夹杂物是影响冷镦钢拉拔深加工的主要 危害之一,用大样电解法制取钢中非金属夹杂物, 将取得的较大夹杂物用电镜进行能谱分析。

分别对8炉钢的连铸坯试样进行大样电解, 制取的夹杂物基本相同。其钢中大型夹杂物分析 结果见表3。由于5号试样含氧量高其夹杂物类 型更复杂,故以5号试样为例,电解的夹杂物见体 视显微镜拍摄的照片4。

第1种夹杂物主要是钢水氧化产物;第2种 夹杂物主要是钢水氧化产物和脱氧产物的融合 物;第3种夹杂物的形成是由于氧含量较高,使S 在铁中的溶解度降低,因此,在凝固过程的较高温 度下就开始沉淀。硫化物的析出和钢的脱氧产物 液态铁锰硅酸盐的析出同时进行,就形成硅酸盐 与硫化物相复合夹杂物。而由于偏晶反应的结果 形成一种球形的硫化物中含有氧化物的溶液,当 温度下降时夹杂物中先是硫化物从硅酸盐中析 出,而后是氧化物沉淀,固态下是一种双相夹杂 物Is]。当钢水含氧量高,含硅量很低时(如5号样 炉次含w(Si)=0.006%),将出现大量的铁锰氧 化物固溶体夹杂。钢水含氧高还可造成对耐火材 料的浸蚀,产生含Zr的复杂硅铝酸盐夹杂。

连铸小方坯缺陷产生机理及预防措施

连铸小方坯缺陷产生机理及预防措施刘营(线材事业部)1方坯缺陷种类与产生机理小方坯的缺陷分内部缺陷和外部缺陷。

小方坯的内部缺陷有内裂、缩孔、中心疏松、中心夹杂、(或中心夹渣)皮下气泡。

小方坯的外部缺陷有横裂,纵裂、角裂、接痕、脱方、扭曲等。

小方坯的外部缺陷都表现在小方坯的表面。

钢液进入结晶器以后,首先与结晶器壁接触,激冷产生激冷层,由于激冷层冷却强度大,形成了基本无选份结晶的细等轴晶粒,细等轴晶粒的特点是成份均匀一致,晶粒细小,机械性能优越。

激冷层形成后,由于体积收缩,坯壳将与结晶器内壁形成缝隙,由于缝隙的产生,气体和保护渣进入,并充满。

由于在热传递中增加了空隙和保护渣层的传热过程,使得整个结晶冷却过程变缓,冷却最佳的是垂直于结晶器方向,由于冷却(传热)减缓,使其选份结晶成为可能,并成为结晶的主要形式,随时间推移,结晶最为优越的是垂直于结晶器表面的方向结晶,形成柱状晶的主干。

在垂直于主干的方向形成次生的柱状晶,在分支的垂直方向又生产出了三次柱状晶,直到次生和三次柱状晶充分生长填满整个空隙,这样就在每个柱状晶前沿,由于选份结晶的结果,聚集了许多夹杂(SiO2、Al2O3、MnO、S、P、〔N〕、〔O〕、〔H〕),在整个结晶过程中伴随着热的散失和温降,并聚集了大量的夹杂,具备了同时结晶的条件,这时将在小方坯中心,最后瞬间凝固,形成了粗大的等细晶带,由于粗大的等细晶互相之间相互支撑,使其铸坯中心较为疏松,若这时二冷水配用不当,液体钢水不能充分充填,将产生中心疏松以及缩孔。

由于柱状晶间也存在着大量富集结晶而滞留的夹杂,使得柱状晶之间的结合力或强度不足,当二冷水冷却不均时,将产生柱状晶间拉裂,产生裂纹(内裂)。

2铸坯质量的影响因素2.1结晶器软水水质连铸结晶器被称为连铸设备的“心脏”,那么结晶器软水喻为连铸机的血液,由此可见,结晶器软水水质对连铸的重要性,结晶器软水的水质对连铸的影响表现为四方面:一是结晶器软水水质,不达标的结结晶器软水,必然导致软水管道和结晶器水缝结垢,使其原设计结晶器的冷却强度达不到要求,结晶器带走的热量减少,铸坯整个结晶过程发生了变化。

ML08Al冷镦钢产品质量问题的分析与控制

、 度、 强 弹性

极 限和 韧性 较 高 等特 点[ , 紧 固件 行 业 被 广泛 应 2在 ] 用 。 为附加 值较 高 的冷镦钢 产 品 , 为 广大钢 铁生 作 成

产 企业 的重 要开发 对象 。福 建省 三钢 ( 团 ) 限 责 集 有

任 公 司 作为 福建 省最 大 的钢 铁联 合 企 业 , 合 自身 结 的 优 势 , 20 从 0 5年 开 始 开 发 生 产 ML 8 1 在 0A , MI 8 产 品开 发初 期 , 户 在 使 用 过 程 中反馈 加 A1 0 用 工产 品出现 开裂 、 断尖 等质量 缺 陷 。 文 就M I 8 1 本 A 0 在 用 户使 用 加工 过程 中 出现冷 镦 开 裂 、 尖 等质 量 断 缺 陷 的原 因及控制 措施 进行 了分 析研 究 。

3 [] 产 品尺寸精 度 高 、 面光 洁 度好 O 1 表

、

( ) 据 分析 的结果 提 出生产工 艺 的控制 措施 ; 3根

2 试 样 的研 究 与 分 析

对市 场 采集 回来具 有代表 性 的样 品进行对 应标

识 , 体详 见 下表 1 具 。

裹 l 市 场 采 集 样 品 对 应 标 识

卯 2

l

铋

"

2 1 7

O

∞ O

2 3 螺 钉 尖 端 发 蓝 分 析 .

卯 卯

2 样 品 为 螺 钉 蓝 尖 试 样 ( 图 5 , 螺 钉 尖 端 见 )即

“

∞ 韶

呈 蓝色 , 蓝尖部 位在扫 描电镜下 未观察 到缺 陷 。 钢表 面 呈蓝 色是 由于钢在2 2。 以上 温度范 围生成 的氧 3 C 化 色 . 称发蓝 , 也 可能与 润滑不 良或快 速应变有 关 。

大规格ML08Al盘圆心部缺陷的原因分析及解决措施

大规格ML08Al盘圆心部缺陷的原因分析及解决措施

王明娣

【期刊名称】《《福建冶金》》

【年(卷),期】2011(040)006

【摘要】采用光学显微镜、扫描电镜、着色探伤、正火等实验手段,系统研究了大规格ML08Al酸浸低倍组织心部缺陷的成因。

结果表明:心部细纹状低倍组织缺陷是由于硫化锰低熔点夹杂物在柱状晶簇界面的聚集而导致的金属酸蚀痕。

经过合理的成分设计、冶炼工序的优化措施后,确保了大规格ML08Al酸浸低倍组织合格,满足用户综合性能要求。

【总页数】5页(P28-31,44)

【作者】王明娣

【作者单位】福建省三钢集团有限责任公司福建三明36500

【正文语种】中文

【中图分类】TG161

【相关文献】

1.大规格2A12铝合金圆锭疏松缺陷产生的原因及控制措施 [J], 张娟娟;董继峰;候强胜;廖璐;贾娟娟;刘民章

2.大规格工程机械轮胎胎圈疤的原因分析及解决措施 [J], 张春林

3.大规格农业轮胎外观质量缺陷的原因分析及解决措施 [J], 陈忠生;徐海浩;吕军

4.大规格农业轮胎胎圈缺陷产生原因及解决措施 [J], 刘天哲;杜欣闯;温晓芳;袁延荣;

5.大规格农业轮胎胎圈缺陷产生原因及解决措施 [J], 刘天哲;杜欣闯;温晓芳;袁延荣

因版权原因,仅展示原文概要,查看原文内容请购买。

连铸方坯脱方及表面缺陷的成因与对策

6. 7

5. 5

5. 7

6. 2

5. 5

6. 0

3.1.2 结晶器锥度 坯壳的凝固收缩,会在结晶器内形成气隙图 1[3],成为热量由钢水向冷却水进

一步传热的最大障碍,其热阻约占总热阻的 70%~90%,结晶器倒锥状,使其与坯壳 收缩相适应、减少气隙,有利于增加热流图 2[4]。根据钢种凝固特点,设计结晶器 倒锥度 7.5%/m,如果铜管变形或倒锥度过小,则直接加重传热障碍和不均匀,使铸 坯变形,结晶器倒锥度与脱方有密切关系(图 3)。抽查 850201B 在线铜管尺寸情 况。

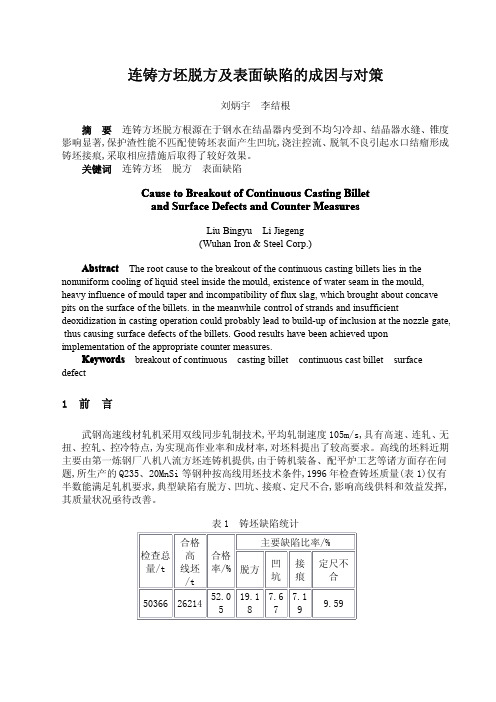

表 1 铸坯缺陷统计

检查总 量/t

合格 高 线坯 /t

主要缺陷比率/%

合格

率/% 脱方

凹 坑

接 痕

定尺不 合

50366

26214

52.0 5

19.1 8

7.6 7

7.1 9

9.59

2 方坯生产条件

2.1 炼钢 500t 固定式顶吹氧平炉冶炼,出钢罐内脱氧合金化,钢水罐底吹氩,LF 炉对连铸钢

水温度调整(升温),过程温度控制见表 2。

及操作问题。

4 实施措施

4.1 结晶器改进 将螺栓调水缝改为水套与铜管间线接触,端面四周用 5mm×50mm 钢条定位,使水缝

平整光滑,将水套板厚由 5mm 改为 8mm,增加刚度减少变形,可以保证达到技术要求。取 消压盖和中间压板,消除了上水室冷却死角,改进了密封方式。足辊靠四角立柱定位,间 距由立柱上螺栓调节,调整范围 0~30mm,总装配底部增设存放底座,便于吊装找正定位, 受到碰撞时辊距不移位,有利于准确对弧。在同罐次条件下进行新旧结晶器浇铸 Q235 对比(表 8),减少脱方率 6.54%,平均对角线差减小 0.24mm,新结晶器的脱方趋势明显要 小。

小方坯高效结晶器的改造与实践

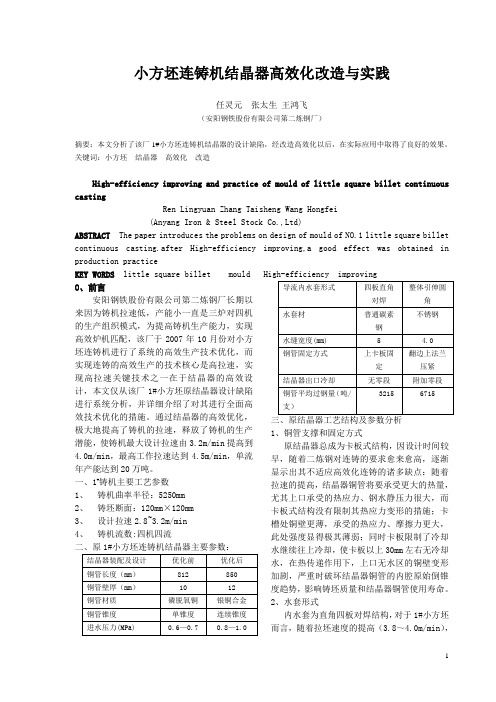

小方坯连铸机结晶器高效化改造与实践任灵元张太生王鸿飞(安阳钢铁股份有限公司第二炼钢厂)摘要:本文分析了该厂1#小方坯连铸机结晶器的设计缺陷,经改造高效化以后,在实际应用中取得了良好的效果。

关键词:小方坯结晶器高效化改造High-efficiency improving and practice of mould of little square billet continuous castingRen Lingyuan Zhang Taisheng Wang Hongfei(Anyang Iron & Steel Stock Co.,Ltd)ABSTRACT The paper introduces the problems on design of mould of NO.1 little square billet continuous casting.after High-efficiency improving,a good effect was obtained in production practiceKEY WORDS0、前言安阳钢铁股份有限公司第二炼钢厂长期以来因为铸机拉速低,产能小一直是三炉对四机的生产组织模式,为提高铸机生产能力,实现高效炉机匹配,该厂于2007年10月份对小方坯连铸机进行了系统的高效生产技术优化,而实现连铸的高效生产的技术核心是高拉速,实现高拉速关键技术之一在于结晶器的高效设计,本文仅从该厂1#小方坯原结晶器设计缺陷进行系统分析,并详细介绍了对其进行全面高效技术优化的措施。

通过结晶器的高效优化,极大地提高了铸机的拉速,释放了铸机的生产潜能,使铸机最大设计拉速由3.2m/min提高到4.0m/min,最高工作拉速达到4.5m/min,单流年产能达到20万吨。

一、1#铸机主要工艺参数1、铸机曲率半径:5250mm2、铸坯断面:120mm×120mm3、设计拉速2.8~3.2m/min4、铸机流数:四机四流二、原1#小方坯连铸机结晶器主要参数:1、铜管支撑和固定方式原结晶器总成为卡板式结构,因设计时间较早,随着二炼钢对连铸的要求愈来愈高,逐渐显示出其不适应高效化连铸的诸多缺点:随着拉速的提高,结晶器铜管将要承受更大的热量,尤其上口承受的热应力、钢水静压力很大,而卡板式结构没有限制其热应力变形的措施;卡槽处铜壁更薄,承受的热应力、摩擦力更大,此处强度显得极其薄弱;同时卡板限制了冷却水继续往上冷却,使卡板以上30mm左右无冷却水,在热传递作用下,上口无水区的铜壁变形加剧,严重时破坏结晶器铜管的内腔原始倒锥度趋势,影响铸坯质量和结晶器铜管使用寿命。

冷镦冷挤压用钢ML08Al的质量控制

冷镦冷挤压用钢ML08Al的质量控制裘文【期刊名称】《金属世界》【年(卷),期】2013(000)005【总页数】3页(P50-51,55)【作者】裘文【作者单位】本钢北营钢铁(集团)股份有限公司炼钢厂,辽宁本溪117017【正文语种】中文内容导读文章介绍了冷镦冷挤压用钢的用途及质量要求,以及对ML08Al盘条生产过程采取的质量控制措施.重点介绍了炼钢冶炼过程LF炉对非金属夹杂物的工艺控制、影响钢水浇注性能的因素及产品质量控制水平.通过一系列的控制措施,使产品质量满足了用户要求,冷镦冷挤压用钢在北营公司实现了批量生产.ML08Al为非热处理型冷镦冷挤压用钢,主要用于制造螺栓、螺母、螺钉、铆钉、自攻丝螺钉等紧固件和各种冷镦成型的零配件.要保证有足够的强度、良好的韧性和塑性,就必须保证:钢质要求纯净,非金属夹杂物含量要低,具有良好的综合力学性能;冷顶锻试验后试样侧面上不应有裂口、裂纹和裂缝;盘条截面不应有缩孔、分层;盘条表面应光滑,不应有裂纹、折叠、耳子、结疤等缺陷.生产工艺化学成分参考GB/T6478-2001标准成分,结合本钢北营钢铁(集团)股份有限公司(简称北营公司)生产工艺实际以及用户对盘条拉拔性能的要求,对ML08Al冷镦冷挤压用钢成分设计内控标准如表1.ML08Al的力学性能要求:抗拉强度≤470 MPa, 断面收缩率≥60%;冷顶锻试验后试样侧面上不应有裂口、裂纹和裂缝;试样冷顶锻后与冷顶锻前高度之比为1/2.表1 ML08Al化学成分(质量分数,%)注:钢中残余铬、镍、铜的质量分数各不大于0.20%.标准 C Si Mn P S Alt国标0.05~0.10 ≤0.10 0.30~0.60 ≤0.035 ≤0.035 ≥0.020内控0.06~0.09 ≤0.08 0.35~0.45 ≤0.015 ≤0.010 0.020~0.045工艺流程结合北营公司生产设备状况,制定ML08Al生产工艺流程为:铁水预处理→复吹转炉冶炼→LF精炼→方坯连铸(电磁搅拌)→加热→高线轧机轧制→高线机组轧制→风冷.质量控制转炉冶炼所用铁水经过脱硫至硫含量≤0.005%,扒渣处理,采用重料废钢以免带入过多的磷、硫及其他夹杂.转炉冶炼实现一次倒炉,以免钢水过氧化.由于渣中FeO和MnO含量过高会导致钢中产生Al2O3夹杂不能上浮,而通过加强转炉出钢挡渣操作,减少钢包渣量,能有效降低渣中FeO和MnO含量,减少Al2O3及高熔点的夹杂物.为了控制钢中[Si]含量,转炉出钢采用留氧操作,出钢结束后在氩站定氧,根据钢中氧含量采用铝线脱去多余的氧,并调整钢中铝至0.020%~0.070%范围内,为精炼环节正常处理创造良好条件.此外为了确保精炼处理时有较小的回硅量,通常采用洁净钢包,避免因钢包带渣及冷钢影响成分控制.LF炉精炼精炼过程是小方坯连铸生产铝镇静钢的重要工艺环节,造好精炼炉渣是确保去除钢中非金属夹杂以及连铸钢水浇注顺行的保证.◆ 造高碱度白渣及采用铝脱氧工艺ML08Al属冷镦类的铝镇静钢,因此在精炼处理时的脱氧产物及铝二次氧化产物均会使钢水中氧化铝含量急剧增加,由于氧化铝对炉渣的稀释作用使炉渣流动性很好,但碱度降低,从而导致了炉渣吸附氧化铝夹杂的能力降低.在钢水脱氧初期,氧化铝能否形成簇状上浮直接影响钢水的处理质量.为了避免钢水可浇性变差,北营公司在LF 炉处理时加大了白灰使用量,确保炉渣碱度在3.0~5.0范围内波动,(CaO)/(Al2O3)为1.2~2.0,使炉渣内氧化铝含量迅速增加起到了净化钢水的作用.◆ ML08Al精炼钙处理工艺在用铝预脱氧或终脱氧的铝镇静钢中,氧化铝为脱氧产物,为了改善钢水浇注性必须确保最大限度的去除氧化铝夹杂,并对残余的氧化铝夹杂进行变性处理,使其成为低熔点的铝酸盐夹杂物.北营公司生产ML08Al时,减少高熔点氧化铝及铝酸钙夹杂物的主要控制手段是:对钢水进行钙处理,并保证钙处理效果(钙铝比适当,控制在0.1~0.15范围内).使炼钢及精炼过程中形成的夹杂物按照CaO.6Al2O3→CaO.2Al2O3→CaO.Al2O3→12CaO.7Al2O3方向进行,从而使钙铝酸盐成为液态易于上浮去除.保证合适的钙铝比生成液态铝酸钙的同时,又不希望先析出CaS.CaS一般只有在钢水脱氧完全的铝镇静钢中才会存在,因为在钢水有氧的情况下,钢水中的Ca只与钢中的氧结合生产CaO.对于像冷镦类的铝镇静钢而言,控制高熔点的脆性夹杂CaS 的产生还是很有必要,同时还能保证浇注顺行.北营公司在脱硫预处理时就控制[S]≤0.005%,从源头上避免了脆性夹杂CaS的产生.铝镇静钢中的[S]一般要求低于0.010%,可以通过铁水预处理深脱硫及LF炉造白渣精炼去硫来保证.◆ 非金属夹杂物的去除精炼工艺中,造高碱度炉渣,LF炉白渣操作,白渣(FeO+MnO≤1.0%)保持10 min以上,并按照工艺要求,保证足够的静吹时间及静吹效果.北营公司在ML08Al生产初期的静吹要求是钢液面翻开区域不超过直径30 cm,但在浇注过程中出现了轻微絮流.在后期生产中,采用静吹前5 min钢液面翻开区域直径为40~50 cm,后5 min翻开直径为20~30 cm,通过浇注发现钢水没有絮流现象了,这正好满足簇状夹杂上浮的动力学条件并验证了夹杂物转变过程的正确性.钢水浇铸为保证铸坯的冶金质量采用保护浇注.保护浇注的质量也直接影响钢水的可浇性.例如,北营公司在生产ML08Al前期出现了钢水铝损偏大,中包絮流的情况.经过检查发现外挂长水口存在严重的吸气现象.吸气直接导致钢水二次氧化加剧并产生大量氧化铝夹杂,从而导致絮流.经过检验,发现外挂水口密封圈与钢包下水口不匹配,在改进后避免了此问题的再次出现.浇铸过程中钢水进行结晶器电磁搅拌,限制钢水过热度,细化铸态组织.中间包采用低碳覆盖剂,结晶器保护渣采用低碳保护渣,以防钢水增碳.连铸浇注过程中结晶器卷渣也是钢中非金属夹杂的主要来源之一.减少或避免结晶器卷渣的方法有:(1) 对铝镇静钢而言,钢水洁净,钙处理效果适中,钢水浇注过程顺行,确保拉速平稳,是避免结晶器卷渣的有效手段;(2) 水口插入深度符合工艺要求;(3) 水口插入位置必须在结晶器正中心,防止偏流导致流场不稳卷渣;(4) 保护渣均匀加入,添加时机得当,防止保护渣未溶化卷渣.盘条轧制铸坯加热采用步进式加热炉,利用无扭高速线材轧机轧制,轧后进行延迟型斯太尔斯工艺冷却.要保证ML08Al有足够的强度、良好的韧性和塑性,即具有较好的综合力学性能,其金相组织为铁素体加珠光体,抗拉强度不大于470 MPa、断面收缩率不小于60%,因而在轧钢生产中采用快速水冷和吐丝后缓冷相结合的工艺.获得的盘条显微组织均匀,铁素体晶粒度适中,并且非金属夹杂物含量也非常少.良好的显微组织及纯净钢质,保证了用户的拉拔、镦粗等工艺要求.结束语根据冷镦冷挤压用钢技术质量要求,通过炼钢冶炼过程工艺控制,重点强调LF炉造白渣对非金属夹杂物的控制及钙处理对夹杂物的变性处理,使钢水纯净度得以保证.北营公司生产的冷镦冷挤压用钢ML08Al盘条质量稳定,工艺流程设计合理.北营公司ML08Al产品质量控制较好,化学成分控制稳定,物理性能控制较好,满足了盘条性能要求,保证了用户拉拔、镦粗等工艺要求.。

ML08Al钢中夹杂物控制研究

ML08Al钢中夹杂物控制研究摘要:ML08Al钢铸坯中主要夹杂物为复杂硅铝酸盐夹杂物和硅铝酸盐与硫化物复相或双相夹杂物,占夹杂物总量约80%,其中Al2O3成分含量约占50.5%,通过对ML08Al钢中w(Als)与夹杂总量的关系进行了研究,确定了当w(Als)在0.015%~0.030%的范围时,可以有效控制夹杂总量,提高钢的纯净度。

关键词:ML08Al钢;夹杂物;酸溶铝;夹杂总量l 前言ML08Al冷镦钢属于低碳低硅铆螺钢,采用冷镦工艺制造紧固件,不但效率高,质量好,而且用料省,成本低。

冷镦工艺对原材料的质量要求较高,在ML08Al 冷镦钢的标准中对于工艺性能的要求,除对化学成分要求十分严格外,同时对钢的塑性、表面质量、冷顶锻性能、夹杂物含量等要求也十分严格。

炼钢生产中,在无真空处理的条件下铝是最好的脱氧元素,用铝脱氧不但可以有效降低钢中的氧,还有细化晶粒,改善韧性,防止时效的作用。

对ML08AL 钢铸坯中的夹杂物深入研究,采用合理的铝脱氧工艺,具有重要意义。

ML08Al 钢的化学成分为w(C)(0.05~0.10)%,w(Si)(≤0.10)%,w (Mn)(0.30~0.60)%,w (S)(≤0.025)%、w(P)(≤0.030)%,w(Als)(0.020~0.050)%,w(Alt)(0.020~0.060)%。

钢中夹杂物采用ASTM标准评级。

为了保证ML08Al钢的质量,控制Al脱氧用量,掌握Als含量与夹杂总量的关系,对工业生产中实现的数据进行了分析研究后,确定用铝的工艺参数。

2 LF精炼工艺精炼采用70tLF钢包炉,具有加热、造还原渣、成分微调、喂线处理、吹Ar搅拌等功能。

其工艺流程如下:初炼钢水→ 出钢过程渣洗→ LF工位(升温、造渣、脱氧、微调)→ 喂线钙处理→ 净化搅拌→ 浇注。

3 ML08Al钢铸坯中的非金属夹杂物分析大型夹杂物是影响ML08Al钢拉拔深加工的主要危害之一,尤其是钢中大于50μm的大型夹杂含量要低。

ML08Al冷镦开裂原因分析

到尾冤裂纹形貌袁裂纹沿零法兰部分延伸到非法兰 部分的端部袁 个别零件非法兰部分酸洗后未观察 到明显裂纹. 1.3 金相组织检测

从缺陷零件中取 4 个袁 见图 2 有通贯裂纹试 样袁分别标示为 A尧B尧C尧D袁经磨制尧抛光尧腐蚀后进 行高倍观察.

观察图 3尧图 4 显示的高倍金相发现螺母法兰 部分的裂纹外侧开口较大袁底部较为圆钝袁符合典 型的划伤后自由镦 渊法兰部分成型可以看作自由 镦冤条件下形成的缺陷特征曰观察螺母非法兰部分袁 除试样 D 外渊取样位置略靠法兰根部袁此处金属流 动困难易呈现原始缺陷形貌冤袁 其他 3 个试样裂纹 均呈闭合形貌袁无明显的金属流线袁符合三向压应 力下成型特征. 1.4 扫描分析

0引言

ML08Al 盘条属于 GB/T 6478要2015 中的非热处 理型低碳铝镇静冷镦钢袁由于该钢种碳尧硅含量极低袁 塑性非常高袁因此袁具有非常优异的冷镦性能. 可以不 需要退火直接进行 1/3 以上的冷镦成型 . [1袁2] 它是生产 4.8 级以下标准件及各类复杂外形非标零件 渊大规格 ML08Al 一般作为加工扬声器 T 铁的原料 1冤的主要钢 种袁具有冷镦性能稳定袁成型尺寸精度高袁材料利用充

取 A尧C 试样横截面做扫描电镜分析袁 能谱分 析夹杂物成分袁A 中夹杂物的扫描形貌如图 5 所 示袁 其对应的能谱分析结果如表 2 所示袁C 中夹杂 物的扫描形貌如图 6 所示袁 其对应的能谱分析结 果如表 3 所示.

渊a冤 拉拔样酸洗

图 2 试样酸洗

渊b冤 试样酸洗

试样 A

100 滋m

100 滋m

An analysis of cracking in the cold heading steel ML08Al

LUO Yizheng, CHEN Xiuming, SHI Min, ZHU Xiaodong

ML08AI冷镦钢连铸工艺优化

经验探讨眉律敏I刻前氣韦宝祖1韦耀班電程建男转M L08A1冷镦钢属低碳低硅铆螺钢,主要应 用在工程建筑、机械制造、车辆船舶及家用电 器等领域。

M L08A1冷镦钢的生产工艺要求比较 高,除碳质量分数允许偏差0.02%、Mn质量分 数允许偏差0.1%等化学成分要求严格外,还要 求具有良好的塑性和表面质量,冷顶锻性能稳 定,夹杂物含量低。

近年来,柳钢生产M L08AI-1G连铸过程中问题集中在中包渣面结 盖严重、塞棒失控、衔接炉钢水可浇性差等方 面,导致中包包龄达不到预期目标。

本文分析 原因并提出优化措施。

原因分析连铸过程中包渣面结盖严重M L08A1-1G钢中含铝较高,A1与Si02反应 降低中包渣中Si02含量,导致中包渣碱度升高。

其化学反应式为:AP+Si02—Al^+Si'其次,生产该钢种中包使用了碱度较高的碱性覆盖剂。

上述两个因素最终导致了连铸过程中包渣面结 盖,排渣不顺,严重时会与塞棒粘连在一起,造成塞棒失控。

中包塞棒失控除上述情况外,塞棒渣线部位和头部不耐 侵蚀也是造成塞棒失控的因素。

目前柳钢方坯1号连铸机使用的1 320塞棒(结构见图2),渣 线部位长度为250 m m,宽度140 m m,头部三段 弧形半径分别为26 m m、172 mm和272 m m。

实 际连铸过程,由于渣线部位长度不够,当中包 液面长时间波动大,往往会出现塞棒非渣线部 位受侵蚀严重而断裂,或者塞棒头部设计尺寸 不合理而容易被侵蚀掉的情况,导致无法实现 塞棒自动控制拉速的工况。

衔接炉钢水可浇性差实际连铸过程中考虑到起机顺行,中包包 龄前几炉会先排产不控铝钢种Q195-1G。

该钢 种脱氧制度远弱于M L08A1-1G,钢中氧质量分 数也高(20 ~ 30) x 10'在2个钢种衔接连浇 炉次,钢水在中包混浇,M L08A1-1G钢中铝很 容易被Q195-1G钢中氧氧化生成A1203。

由于 A1203类夹杂物密度大,其流经水口时容易在水 口内壁的停滞区滞留,与水口耐材结合形成结 瘤物并迅速长大(见图1),因结瘤物坚固、致28| 2021年第1期mmmw.-----------------------------密,危害大,严重则会导致铸机断流或被迫停 机。

连铸小方坯常见的质量缺陷

.

b.钢液在拉漏处溢出,被结晶器冷却,在铸坯外表形成缺陷.c.拉 速波动过大且频繁. 1.2.2 控制措施 a.提高操作人员的技术素质和工作责任心,保证结晶器液面的稳 定 .b.改善保护渣的性能,增加熔渣层厚度,使之提高对夹杂物的吸 收能力 .c.严格工艺操作规程,稳定拉速.d.提高中间包水口和塞头的抗 侵蚀性能. 1.3 划痕 1.3.1 形成原因 a.二冷段机架足辊上有废钢,造成铸坯外表划痕. b.拉矫辊不平或二次冷却不均匀,造成铸坯跑偏,铸坯与拉矫机 架接触划伤铸坯外表. 1.3.2 控制措施 a.加强二冷段的维护,发现漏钢要及时处理干净 .b.加强拉矫系统的维护,保证拉矫辊的水平度,并安装侧导向装 置,防止铸坯跑偏. 1.4 振痕 1.4.1 形成原因 a.振痕是结晶器振动的必然结果,难以完全消除,结晶器液面波 常 见 的 质 量 缺 陷 进 展 了 分 类 ,对 质 量 缺 陷 形 成 的 原 因 进 展 了 分析,提出了控制小方坯质 量缺陷的技术措施. 关键词 小方坯;质量缺陷;成因; 控制近年来,随着连铸技术的开展,连铸坯的热装、热送及热轧技 术取得了很大进步,产生了明显的经济效益.这一生产工艺对连 铸坯的质量提出了更高的要求.本文对连铸小方坯中常见的质量 缺陷及其形成原因和控制措施进展讨论 .1 小方坯的外表缺陷 1.1 重接 1.1.1 形成原因 a.因各种操作故障引起浇注中断,重新开浇后在铸坯外表易造成 重接缺陷 .b.拉速慢导致铸坯外表振痕太深,形成重接. 1.1.2 控制措施 a.充分做好浇钢的各项准备工作,保证浇钢的正常与稳定,防止 停流事故. b.保证拉速的正常与合理. 1.2 夹杂与结疤 1.2.1 形成原因 a.结晶器液面波动剧烈,使钢液面上的保护渣或其它夹杂物卷入 铸坯,在铸坯外表形成夹杂.

小方坯表面夹渣产生的原因及防止措施

小方坯表面夹渣产生的原因及防止措施

王剑

【期刊名称】《鞍钢技术》

【年(卷),期】1999(000)011

【摘要】分析了小方坯表面夹渣产生的原因,提出了预防小方坯表面夹渣的措施,并对措施进行了实施,使铸坯表面夹渣废品率大幅度降低,取得了小方坯连铸机高拉速,铸坯高质量的宝贵经验。

【总页数】4页(P41-44)

【作者】王剑

【作者单位】新疆八一钢铁有限现任公司炼钢厂

【正文语种】中文

【中图分类】TF777.3

【相关文献】

1.〔Mn〕/〔Si〕对小方坯表面夹渣物的影响 [J], 赵德智

2.小方坯表面缺陷产生原因及防止措施 [J], 李洪伟

3.浅淡常见手工电弧焊夹渣气孔表面缺陷及防止措施 [J], 陈风元

4.铸钢车轮气孔、夹渣缺陷产生的原因与防止措施 [J], 武晓峰;张红艳;孟力凯;李

广民

5.小方坯表面夹渣的成因研究 [J], 王剑;王建新

因版权原因,仅展示原文概要,查看原文内容请购买。

小方坯缩孔缺陷分析与控制

小方坯缩孔缺陷分析与控制吕世霞【摘要】为提高天铁集团炼钢厂3#连铸机的产量,将拉速由2.1~2.2m/min提高到2.4~2.6m/min,使铸坯中出现了大量缩孔.对缩孔缺陷进行了分析,查找出了产生原因,通过施行控制浇钢温度、优化比水量、稳定二冷水压、提高铸机对弧精度等措施,使铸坯缩孔问题得到了有效控制,提高了铸坯质量.【期刊名称】《天津冶金》【年(卷),期】2012(000)003【总页数】2页(P9-10)【关键词】方坯;缩孔;搭桥;柱状晶;控制【作者】吕世霞【作者单位】天津天铁冶金集团有限公司炼钢厂,河北涉县056404【正文语种】中文天铁集团炼钢厂3#坯连铸机为4机4流小方坯连铸机,6 m弧,铸坯断面为150 cm×150 cm,钢种主要为碳素结构钢和低合金结构钢,专为高线厂供应坯料。

自2011年起,随着高线厂产能的释放,铸机原有的生产节奏无法满足高线厂坯料热送热装工艺的生产要求,故对3#连铸机进行提速改造,提高产量。

将浇注定径水口由Ф16.0 mm改为Ф18.0 mm,铸坯拉速由原来的2.1~2.2 m/min提高到2.4~2.6 m/min后,铸坯中出现了大量缩孔。

通过对缩孔缺陷分析,查找出产生原因,改进工艺制度,优化了冷却参数,成功解决了缩孔问题,提高了铸坯质量。

铸机拉速提高后,虽然产量提高了,解决了与高线生产相匹配的问题,但铸坯质量却产生了波动,出现了批量缩孔,如图1、图2所示。

缩孔钢坯经加热炉加热后,缩孔部位容易发生氧化,轧制时缩孔缺陷一旦不能焊合就会扩展成裂纹,导致高线分叉和断裂,影响线材的力学性能和工艺性能,从而影响生产。

从铸坯低倍统计看,孔缺陷多为3.0级,个别呈蜂窝状,分析认为与铸坯冷却速度过快和柱状晶不均匀凝固生长有关。

由于冷却速度快或冷却不均匀导致柱状晶发达而形成“搭桥”,而“桥”内钢水凝固后得不到外来钢水的补充而形成缩孔。

经过一段时间现场跟踪,发现生产中存在钢水过热度过高、设备不对中、铸坯冷却不均匀等多方面问题,需要针对性地制定相应改进措施。

ML08Al钢种冶炼工艺路线确定

ML08Al钢种冶炼工艺路线确定专业:冶金技术(通用方向)班级:2010级冶金技术2班姓名:学号:一、钢种用途及性能分析ML08Al属低碳冷镦钢,是生产4.8级以下标准件及各类复杂外形非标零件的主要钢种,产品具有成分稳定、有害元素低、钢质纯净度高、尺寸精度高、表面缺陷少、冷镦开裂率低,冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销订,螺母等标准件.冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷顶锻性能,钢中S和P等杂质含量减少,对刚才的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大于0.25%,应进行球化退火热处理,以改善钢的冷镦性能.。

冷镦性能是冷镦钢的重要性能之一。

冷镦钢应具备的主要性能是,具有良好的冷成形性;对于冷镦钢变形要具有尽可能小的阻力和可能高的变形能力。

为此,一般要求冷镦钢的屈强比为0.5~0.65,断面收缩率大于50%。

此外,为避免在冷镦时表面开裂,要求钢材表面质量良好,同时钢材的表面脱碳要尽可能小,采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。

但是冷镦工艺对原材料的质量要求较高。

可用于交通、机械和运输等行业应用,适用于生产各种4.8级以下的标准和非标件等优点,通常使用时不需要热处理. 如制造铆钉、垫圈等。

(一)、力学性能要求1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。

2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

3.钢材的加工硬化敏感性可能的低,这样不致使冷镦变形过程中的变形力太大。

(二)、化学成份要求1.碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸长率δ则降低4.3%,断面收缩率ψ降低7.3%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从表 2 可看出,该小方坯保护渣的平均熔点为 1 217 ℃,比质保书的标出值 1 147 ℃高 70 ℃。究其原 因,主要是测试过程中发现保护渣存在明显的分熔现 象,即部分低熔点成分首先熔化而流失,而余下的组分 就要在更高的温度下才能熔化。这也说明保护渣组分 不匀,故测得的熔点较高。分熔易引起保护渣过渡层 和熔渣层组成成分的变化,还可能恶化过渡层性状,改 变熔渣的热物性和凝固特性,使得在初生凝固坯壳形

如图 1 所示,表面凹坑主要出现在铸坯内 弧,靠近铸坯角部,属于偏离角凹陷。凹坑的 出现不规律,但 位 置 基 本 一 致。 伴 随 铸 坯 表 面 凹坑的出现,往往在凹坑谷处有裂纹和穿钢出 现。从保护渣角度出发,对于 ML08 Al 这类亚包 晶钢种,需改 善 保 护 渣 的 结 晶 特 性, 以 控 制 传 热的均匀性。

收稿日期: 2015-07-11 基金项目: 河北省自然科学基金资助项目( E2014209144) 。 作者简介: 孙立根( 1983—) ,男,河北张家口人,副教授,工学博士,主要从事现代炼钢连铸工艺控制及理论研究。

第6 期

孙立根,等: 针对 ML08Al 小方坯表面质量问题的保护渣性能优化

·135·

Abstract: The surface defects of ML08Al billet produced by a Chinese steel plant were dominated by angle hook type of oscillation mark and surface concave. Through the analysis of composition and physicochemical properties of the used mould flux,it was found out that the high level of Fe2 O3 in mould flux would reduce the heat retention,and the liquid slag layer would be thinner. The higher melting point and the fractional melting phenomenon of the mould flux influenced the melting homogeneity of the slag,and the slag-ring readily formed. The mould flux was not easy to form crystallization,this would deteriorate the uniform heat transform for ML08AL initial solidification in the mould. In this research,based on the quality problem of the casting billet,the requirements for physicochemical properties of the mould flux had been fixed. Combining with the calculation of the molten steel solidification in mold via thermal coupling model,the mould flux had been modified in terms of melting point,viscosity,melting rate and alkalinity of the mould flux. The surface quality of the casting billet had been improved significantly by using the optimized mould flux. Key word: continuou casting,ML08Al,mould flux ,surface concave,angle hook type of oscillation mark

图 3 保护渣试样升温过程中高度变化情况

Fig. 3 Height changes of mould fluxes samples in the process of heating up

表 2 小方坯保护渣熔化特性测试结果 Table 2 The measured melting characteristics of

成之前先形成了薄厚不均的渣壳,增加渣圈形成倾向。 2. 3 黏度特性

本研究利用 Brookfield 旋转黏度计测试保护渣黏 度。测试过程将盛保护渣的石墨坩埚置于 MoSi2 高 温炉内,在高于连铸保护渣熔化温度的条件( 1 300 ℃ ) 下,将石墨圆柱体浸入保护渣熔体,通过测试圆柱 体的转矩测定熔渣黏度[6],测试结果如图 4 所示。

·136·

ICP62

钢铁钒钛

表 1 质保书和检测得到的保护渣成分 Table 1 The specified and measured mould flux compositions

Al2 O3 4. 39 3. 86

MgO 2. 37 2. 30

MnO2 0. 39 0. 38

mould flux for billet

渣样

第一次 第二次 第三次 平均值

初始熔化 温度 /℃

1 208 1 207 1 208 1 208

半球点 温度 /℃

1 218 1 215 1 217 1 217

流动温 度/℃ 1 277 1 273 1 276 1 275

熔速 /s

64 66 65 65

ML08Al 现行保护渣的关键理化性能参数,并在此基 础上结合铸坯表面质量缺陷成因和结晶器内钢水凝 固热力耦合模型计算结果,给出保护渣性能优化方 向指标,以期改善现有铸坯质量问题。

1 铸坯主要表面缺陷分析

某钢厂在使用测试保护渣浇铸 ML08Al 小方坯 ( 160 mm × 160 mm) 时,浇 注 温 度 控 制 在 1 550 ~ 1 565 ℃ ,铸坯表面缺陷主要表现为角部钩状振痕 和表面凹陷[3]。

保护渣成分 /% Fe2 O3 3. 23 0. 80

C 6. 98 6. 91

Na2 O 4. 33 4. 08

CaO 34. 20 33. 96

2015 年第 36 卷

K2 O 0. 82

R

0. 87 0. 86

2. 2 熔化特性 采用半球点法对保护渣熔化温度和熔化速度进

行研究。半球点实际上代表的是保护渣熔化过程中 的某一温度,被测试试样达到这一温度时,试样中产 生的液相量和流动性正好把其余物相带动下沉变形 到半球形,此时的温度就为半球点温度。

0 引言

ML08Al 是冷镦钢系列的代表钢种之一,由于其 在制造紧固件时效率高、质量好、成本低,因此得到 了广泛的应用。就凝固特性而言,ML08Al 钢凝固区 间小,凝固速度快,凝固过程单位温降收缩量大,导 致弯 月 面 区 域 收 缩 量 大; 而 且 MLO8Al 含 碳 量 0. 05% ~ 0. 1% ,属于亚包晶钢范畴,其典型特征就 是在凝固过程中会发生包晶反应,即发生凝固收缩 的同时还伴随有包晶相变收缩。因此对于 ML08Al 钢 的 浇 铸,在 初 始 凝 固 过 程 中 必 须 保 证 均 匀 传 热[1],一方面 保 证 结 晶 器 的 合 理 锥 度,另 一 方 面 选 用性能合适的保护渣,以防止局部收缩过大引起的 各类表面质量问题。

利用半球点法测保护渣熔点和熔速,需首先将去 碳后的保护渣研磨至 74 μm( 200 目) ,然后将粉渣与

成型黏结剂混匀,压制成 3 mm×3 mm 的圆柱试样。 将试样充分干燥后,置于刚玉垫片上放入炉内加热测 量[5]。某保护渣试样升温过程中熔化进程如图 3 所 示。从图 3 可以看出,该保护渣圆柱在温度上升到 1 208 ℃ 时开始熔化,1 217 ℃ 时形成半球形,对应温 度即为保护渣的半球点温度,至 1 276 ℃ 时保护渣圆 柱完全熔化。从开始到完全熔化耗时 65 s,即保护渣 熔速为 65 s。先后三组试验的测试结果如表 2 所示。

第 36 卷第 6 期 2015 年 12 月

钢铁钒钛

IRON STEEL VANADIUM TITANIUM

Vol. 36,No. 6

·De1ce·mber 2015

针对 ML08Al 小方坯表面质量问题的 保护渣性能优化

孙立根1,2 ,樊 赛1 ,朱立光1,2 ,张 奇1 ,韩毅华1,2

( 1. 华北理工大学冶金与能源学院,河北 唐山 063009; 2. 河北省高品质钢连铸工程技术研究中心,河北 唐山 063009)

国内某钢厂在生产 ML08Al 时,为进一步降低 成本,采用 了 小 方 坯 连 铸,铸 坯 断 面 160 mm × 160 mm。但生产 中 发 现 铸 坯 普 遍 存 在 表 面 凹 陷、深 振 痕[2]和角部钩状振痕等表面质量缺陷,考虑到该厂 结晶器管理水平较高,因此这些质量问题极有可能