手机模具设计规范书

手机壳注塑模具设计说明书

本科毕业论文(设计)题目手机壳模具设计与结构设计作者机械工程学院学院专业料成型与控制工程学号指导教师二〇一六年二月二十二日摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

Cdxpybv手机模具手机结构与工艺

-+懒惰是很奇怪的东西,它使你以为那是安逸,是休息,是福气;但实际上它所给你的是无聊,是倦怠,是消沉;它剥夺你对前途的希望,割断你和别人之间的友情,使你心胸日渐狭窄,对人生也越来越怀疑。

-手机模具、手机结构与工艺一、手机从整体结构可以分为两种形式,从而大部分手机模具厂对手机模具开模针对此两种类型划分为几乎的模具价格,当然也有PDA或智能手机模具可能有稍小区别。

1•一体平面式2 .折叠式A .平面式的前后盖分别称为---Front Housing and Rear HousingB .折叠式首先分为两部分---Base and FolderFolder 部分----装有LENS 的盖子称为Folder Fro nt Hous ing贴有标牌的盖子称为Folder Rear HousingBase部分----装有字键的盖子称为Base Fro nt Hous ing装电池的这面盖子称为Base Rear Housing在手机模具制造中,Housing的材料一般都是----ABS+PC 这两种材料有不同的优缺点。

PC流动性差,但机械性能好。

ABS流动性、电镀、喷涂效果好,但机械性能不如PC。

如果有电镀要求,则材料中PC的含量不能大于30%,因为加PC后对电镀的附着力有影响。

电池盖材料一般也是pc + abs。

有两种形式:整体式,即电池盖与电池合为一体;分体式,即电池盖与电池为单独的两个部件。

在手机模具结构中,连结方式:通过卡勾+ push butt on (多加了一个元件)和后盖连结或采用超声波焊接二、除了前后盖,手机还有以下几部分组成:1. LCD LENS(镜片)一用来保护LCD,是一种光学镜片,也就是一片磨光的或注塑成型的玻璃或其他透明的物质,有两个相反的表面,其中的一个或两个都成曲面。

材料:材质一般为PC或压克力;也可采用玻璃;现在手机模具中的外屏镜片很多都采用IMD 技术。

连结方式:一般用卡勾+背胶与前盖连结或者只用背胶与前盖连接。

(数控模具设计)样板手机外壳塑料模具设计说明书

(数控模具设计)样板手机外壳塑料模具设计说明书广东白云学院毕业论文(设计)题目:手机底壳注塑模具设计学生姓名:学号:班级: 07模具本科专业:机械设计制造及其自动化系别: 机电工程系指导教师:2011 年5 月手机底壳注塑模具设计摘要在现代社会中,手机正成为通信领域内的宠儿,它的发展带动着一系列科技领域的崛起。

随着手机产品的不断成熟以及人们消费观念的转变,手机的质量、功能以及外观成为商家竞争的焦点。

而要保证竞争优势就必须重视手机外壳的结构设计和注塑模具成型。

注塑模具成型是塑料工业中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计主要是利用大学知识,以及在手机生产公司的实际接触,对手机—底壳进行模具设计。

设计初期,首先按照零件图用UG软件对零件进行产品的三维造型。

然后通过所学知识和计算确定了分型面、浇注系统、侧抽芯机构、脱模机构、冷却系统等,选择了注射机,计算成型零部件的尺寸,用UG进行模架的绘制,同时还进行了产品结构的工艺分析。

和传统的设计方法相比较,采用计算机辅助模具设计大大缩短了开发周期和生产成本。

通过本次设计,可以对注塑模具有一个初步的认识,了解模具结构及工作原理,注意到设计中的某些细节问题。

关键词:手机底壳;注射模具成型;计算机辅助设计;MOBILE TELEPHONE BOTTOM SHELLINJECTION MOLD DESIGNABSTRACTIn the modern society,mobile telephone is a favourite son in the communications realm,its development drive a series of technology emerging。

Along with the mobile telephone mature and the people’s consume concept exchange,the quality、function and appearance of the mobile telephone become the focus of the business competition。

手机模具设计规范书

模具设计规范书手机按键模具设计过程中应该注意的问题:一,开模评估1,根据按键3D图档及工艺评估KEY是否可以出模,容易出模,生产过程中会出现的问题。

2,确定KEY型腔位置及其出模影响,进胶方式。

二,按键的排位1,按键缩水一般为1.005,支架缩水一般为1.002。

2,排位时注意KEY视图与放置镶块是否相符(如型腔在后模,用后视图)。

3,根据型腔位置及产品工艺确定定动模镶块材料。

4,按键的排位要根据按键后处理工艺(一般为喷涂,镭雕,背面印刷,表面印刷,电镀,真空镀)及客户开模要求表合理排布。

5,按键边框尽量为方形,长条形边框易变形。

框架不可过大。

6,钢琴键进出胶口错开。

7,同一KEY平移要是整数。

8,相同工艺KEY尽量合为一框,减少分框,后续注塑,加工方便;真空镀按框计价,尽量合为一框。

9,按键排位要注意KEY大小,胶位厚薄。

大小,厚薄差别太大不能在一框,否则,注塑压力不均横,注塑生产困难。

10,按键及点胶口排布要使背面流道容易走胶,且走胶均匀。

11,KEY与流道距离最小2.3MM,两KEY之间距离一般为KEY 高1.5倍(一般为3.0MM左右)。

12,流道边框中心与运水边距最小5MM(流道上放顶针,防止钻破运水)。

两顶针之间圆心距离最小3.8MM。

13,电铸件中KEY边距电铸件边一般为3.0MM。

KEY上下,左右距电铸件边距离要相同;两电铸件之间最小距离为8.0MM(中间有点胶口);两电铸件螺丝孔距离太小,点胶口位置不够,则要加大两电铸件之间距离。

14,边框角柱要有一个偏2.0MM做防呆。

15,边框较大时,边框中间加2个支撑柱,ø3拔8度。

16,两边框边距最小2.5MM。

17,边框要做防呆标牌,有两个边框外形相同时,其中一个可多加一个标牌。

三,按键模具3D设计1,产品拔模,外观尺寸偏差单边不大于0.05MM。

KEY出模角度全部为减胶拔模。

2,KEY拔模,放完缩水后要与原产品对比。

3,KEY表面字符距边至少0.3MM,防止破边。

手机外壳模具毕业设计说明书

毕业设计Front cover零件模具设计及数控加工Frontcover parts die design andnumerical control processing系别:机电工程系专业名称:机械设计制造及其自动化学生姓名:黄海湛学号:06090201指导教师姓名、职称:刘渭博完成日期 2013 年 4 月 15日吉林大学珠海学院毕业设计任务书姓名黄海湛学号06090201 班级09级2班系别机电工程系专业机械设计制造及其自动化毕业设计题目手机外壳的模具设计及数控加工指导教师刘渭博所在单位吉林大学珠海学院机电工程系毕业论文(设计)题目简介(包括任务、时间安排、参考资料等)任务:通过资料找出手机外壳前盖的设计所需要的工艺参数、确定工件的尺寸大小,查资料找出准确的结构零部件的尺寸,确定所要选用的标准模架类型和注塑机。

运用NX4.0软件对手机外壳前盖进行三维造型、分型、凹凸模的确定、载入选用标准模架、装配模架结构零部件,对产品和模架的总体装配和主要零部件的二维图进行制图。

时间安排:2012年10月-12月选题并完成开题报告、外文翻译。

2013年1月-4月进行数据处理、三维建模、模架设计、总装配图纸2013年4月-5月进行零件装配图、毕业设计说明书参考资料:[1]齐卫东.简明塑料模具设计手册[M].北京:北京理工大学出版社.2008.2[2]孙波.机械专业毕业设计宝典[M].西安:西安电子科技大学出版社.2008.3[3]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社.2006.7[4]党根茂.模具设计与制造.西安电子科技大学出版社.2004 .7[5]杨占尧.塑料模具标准件及设计应用手册[M].北京:化学工业出版社.2008.4[6]夏兆彦.CimatronE9.0基础教程与案例实践[M].北京:清华大学出版社.2011.7[7]章飞.型腔模具设计与制造[M].北京:化学工业出版社.2003.7[8]李铭杰.模具结构设计[M].北京:机械工业出版社.2003.10[9]宋丽华.UG NX6磨具设计与加工经典学习手册[M].北京:兵器工业出版社.2009.1[10]徐宏海.数控加工工艺[M].北京:化学工业出版社.2008.2系专家组审核意见:吉林大学珠海学院机电工程系年月日摘要近年来,我国手机业的高速发展对模具工业,尤其是塑料的模具提出了越来越搞的要求,2004年,塑料模具在整个模具行业中所占比例已上升到35%左右,据有关专家估计,在未来这几年中,中国塑料模具业还将要继续保持年均增长速度达到12%以上的高速度的发展啊。

手机后盖注射模具设计 设计说明书正文部分02

前言随着现代工业技术的迅速发展,对零件的材料提出愈来愈苛刻的要求,一种材料不但要求某一种技术性能好,而且要求它同时具备多种优良的技术性能,以满足多种技术需要。

塑料作为现代工业中较为常见的材料之一,在性能上具有质量轻、强度好、耐腐蚀、绝缘性好、易着色等特点,其制品可加工成任意形状,且具有生产效率高、价格低廉等优点,所以应用日益广泛,在汽车、仪表、化工等工业中,塑料已经成为金属零件的良好代用材料。

与相同重量的金属零件比,塑料件能耗小,且成型加工方法简单,易组织规模生产,只需一台自动化注射机,配上合适模具,就能进行大批量生产。

塑料模具是利用其形状去成型具有一定形状和尺寸的塑料制品的工具,它对塑料零件的制造质量和成本起着决定性影响。

在生产过程中,对塑料模具的要求是能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。

从模具使用的角度要求高效率、自动化、操作简单;而从模具制造角度要求结构合理,制造容易,成本低廉。

现代塑料制品的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三个重要因素,尤其是塑料模具对实现塑料加工工艺要求、塑料制品使用要求和造型设计起着重要的作用。

高效的自动化设备只有配上相适应的模具才能发挥作用,随着塑料制品的品种和产品需求量的增大,对塑料模具也提出越来越高的要求,促使塑料模具不断向前发展。

目前,模具的设计已由经验设计向理论设计的方向发展,采用高效率、自动化的模具结构以适应大量生产的需要,采用高精度模具的加工技术以减少钳工等手工操作工作量。

为减少加工后的修整,以“一次试模成功”为标准,模具测量向高精度、自动化方向发展。

同时,在模具行业开展CAD/CAM的研究和应用,采用CAD/CAM技术能够减少试模、调整及修整工时、提高可靠性、简化设计与制图、缩短设计制造时间,从而使估价及成本合理化。

显然,今后的模具制造将以计算机信息处理和数控机床加工为中心。

注塑成型是塑料工业中最普遍采用的方法。

手机模具设计及制图一般标准

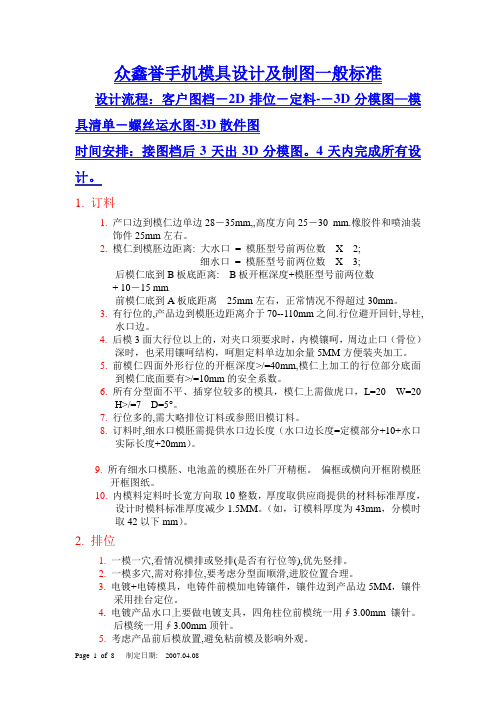

众鑫誉手机模具设计及制图一般标准设计流程:客户图档-2D排位-定料--3D分模图—模具清单-螺丝运水图-3D散件图时间安排:接图档后3天出3D分模图。

4天内完成所有设计。

1. 订料1. 产口边到模仁边单边28-35mm,,高度方向25-30 mm.橡胶件和喷油装饰件25mm左右。

2.模仁到模胚边距离: 大水口= 模胚型号前两位数X 2;细水口= 模胚型号前两位数X 3;后模仁底到B板底距离: B板开框深度+模胚型号前两位数+ 10-15 mm前模仁底到A板底距离25mm左右,正常情况不得超过30mm。

3. 有行位的,产品边到模胚边距离介于70--110mm之间.行位避开回针,导柱,水口边。

4.后模3面大行位以上的,对夹口须要求时,内模镶呵,周边止口(骨位)深时,也采用镶呵结构,呵胆定料单边加余量5MM方便装夹加工。

5.前模仁四面外形行位的开框深度>/=40mm,模仁上加工的行位部分底面到模仁底面要有>/=10mm的安全系数。

6. 所有分型面不平、插穿位较多的模具,模仁上需做虎口,L=20 W=20H>/=7 D=5°。

7.行位多的,需大略排位订料或参照旧模订料。

8. 订料时,细水口模胚需提供水口边长度(水口边长度=定模部分+10+水口实际长度+20mm)。

9. 所有细水口模胚、电池盖的模胚在外厂开精框。

偏框或横向开框附模胚开框图纸。

10. 内模料定料时长宽方向取10整数,厚度取供应商提供的材料标准厚度,设计时模料标准厚度减少1.5MM。

(如,订模料厚度为43mm,分模时取42以下mm)。

2. 排位1.一模一穴,看情况横排或竖排(是否有行位等),优先竖排。

2.一模多穴,需对称排位,要考虑分型面顺滑,进胶位置合理。

3.电镀+电铸模具,电铸件前模加电铸镶件,镶件边到产品边5MM,镶件采用挂台定位。

4. 电镀产品水口上要做电镀支具,四角柱位前模统一用∮3.00mm镶针。

后模统一用∮3.00mm顶针。

手机塑胶精密模具设计规范

(一)流道的种类 常用的流道有圆形和梯形。

1. 圆形:手机模具流道一般采用直径为3mm,最大为4mm。 2. 梯形:

2020/6/3

19

二. 浇注系统设计

(二)浇列

模具设计规范

一. 总体结构设计 二. 浇注系统设计 三. 顶出系统设计 四. 抽芯系统设计 五. 其它特殊设计

版权必究 制作人:侯礼华

2020/6/3

1

一. 总体结构设计

一套完整的模具,它函盖有多个相关系统, 它们之间相辅相成.只有当各系统达到一最佳组 合,才能保证模具的正常使用和精度.因模具的 结构必须符合产品的要求,不同的产品有不同的 要求,而产品存在变化性和多样性,这就决定了 模具的多样性.一般来说,典型之塑料模具包括: 浇注系统,顶出系统,抽芯系统及其它特殊设计 等.为了便于理解,我们将对各系统设计原则进 行分述 。

2020/6/3

16

2.脱模斜度

为使产品容易从模具中脱出,模具上必须设置脱模斜度.其 大小视产品形状,塑料,模具结构,表面精度和加工方式不同 而异.一般为1-3∘,拔模段差最大不能超过0.10MM。在不 影响产品外观和性能之情形下,脱模斜度愈大愈好.

3.胶位均匀

产品胶位要求均匀,厚薄胶段差太大的,在不影响装配 的情况下,可在相交处倒C角,R角或斜面过渡,既好走胶,又 防缩水。有必要增加加强骨的时候也不宜过高过厚!

2020/6/3

4

1.分型面设计

四面大行位前模 包胶0.20MM

特殊情况特殊处理

2020/6/3

后模包胶到 止口位置

5

1.分型面设计

(完整版)手机结构设计规范(图文)

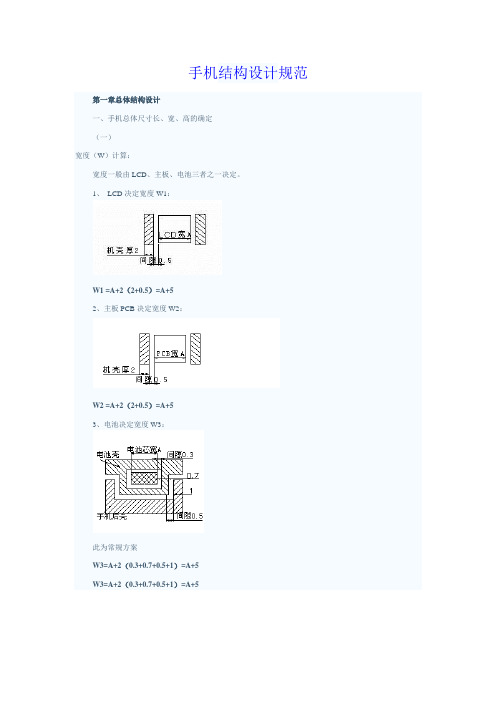

手机结构设计规范第一章总体结构设计一、手机总体尺寸长、宽、高的确定(一)宽度(W)计算:宽度一般由LCD、主板、电池三者之一决定。

1、LCD决定宽度W1:W1 =A+2(2+0.5)=A+52、主板PCB决定宽度W2:W2 =A+2(2+0.5)=A+53、电池决定宽度W3:此为常规方案W3=A+2(0.3+0.7+0.5+1)=A+5W3=A+2(0.3+0.7+0.5+1)=A+5此为手机变窄方案W3=A+2(0.3+1)=A+2.6然后比较W1、W2、W3的大小,其中值最大的为手机的宽度。

(二)、厚度(H)计算:1、直板手机厚度(H):(1)、直板手机的总厚度H:直板手机厚度H由以下四部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④LCD部分厚度H4。

(2)、电池部分厚度H1:H1=A1+1.1(3)、电池与PCB板间的厚度H2:H2=屏蔽罩高度A+标签0.2+与电池部分的间隙0.2=A+0.4。

(4)、PCB的厚度H3:手机的PCB板的长度大于80时,H3=1,否则PCB板易翘曲变形;手机的PCB板的长度小于80时,H3=0.8。

(5)、LCD部分厚度H4:H4=A2+1.92、翻盖手机(翻盖上装有LCD)厚度H:(1)、翻盖手机(装有LCD)的总厚度H:H=H1+H2+H3+H4+H5翻盖手机的厚度H由以下五部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④PCB板与LCD部分的厚度H4;⑤LCD部分(即翻盖)的厚度H5。

(2)、电池部分厚度H1:电池部分厚度与直板手机相同,参考直板手机的计算方法。

(3)、电池与PCB板间的厚度H2:电池与PCB板间的厚度与直板手机相同,参考直板手机的计算方法。

(4)、PCB板厚度H3:PCB板的厚度与直板手机相同,参考直板手机的计算方法。

(5)、PCB板与LCD部分(即翻盖)间的厚度H4:(6)、LCD部分(即翻盖)厚度H5:LCD部分的厚度取决于LCD的放置方式,通常有以下两种形式:要求B≥0.6,是因为当小护镜承受较大的力时,要保证小护镜变形后,小护镜不能接触到LCD,以免使LCD损坏。

手机外壳模具设计说明书Final-Edition

天津大学(高等教育自学考试)本科生毕业设计(论文)任务书机械工程学院办学点模具设计与制造专业博导11班设计(论文)题目:手机外壳注塑成型模具设计完成期限:四个月自2015年04 月12 日至2015年08 月04 日止指导教师韩瑞云办学单位负责人刘伯伟批准日期2015。

04。

12 学生胡嘉铭接受任务日期2015.04.12注:1。

本任务书一式两份,一份院或系留存,一份发给学生,任务完成后附在说明书内。

2。

“检查人签名”一栏和“指导教师批准日期”由教师用笔填写,其余各项均要求打印。

一、设计(论文)原始依据(资料)1。

设计题目:手机外壳注塑模模具设计.2. 塑料制品的性能要求:(1)制品的外表面要光洁平整,无飞边毛刺及明显的熔接痕和其它斑痕;(2)制品的强度和刚度要满足其使用要求;(3)制品的尺寸精度要满足其图纸或装配及其他方面的使用要求;(4)装饰类的塑料制品的外观要尽量美观。

3。

塑料制品材料: ABS塑料。

4。

塑料分析:ABS 是由丙烯腈、丁二烯、苯乙烯共聚而成的,这三种组分的各自特点,使ABS 具有良好的综合力学性能。

丙烯晴使ABS 具有良好的耐化学腐蚀及表面硬度,丁二烯使ABS 坚韧,苯乙烯使它有良好的加工性和染色性能。

本次选择的塑件是数码产品,承受一定的外力,如冲击载荷,振动,摩擦等情况.作为一种数码产品,生批量应该是大批量生产,这样,就必须考虑生产成本和综合各种模具寿命,在材料的选择时要综合各种因素.5。

生产纲领:20万件。

6. 塑料制品零件图,如图1-1、1-2所示:图1-1 产品正面图1—2 产品正面二、设计(论文)内容和要求:(说明书、专题、绘图、试验结果等)1.设计内容:(1)塑料制品的工艺分析;(2)分型面的选择和成型零件的结构设计;(3)型腔数目的确定和浇注系统的设计;;(4)注射机的选择和参数校核;(5)侧向分型与抽芯机构的设计.(6)导向与定位机构及脱模机构的设计;(7)选择标准模架或自行设计模板的结构和尺寸;(8)冷却水道的设计;(9)成型零件的工作尺寸计算;(10)绘制装配图、成型零件图和其它标准件需要补充加工的零件图;2。

手机上壳体模具设计说明书

手机上壳体模具设计说明书学院:机械工程学院姓名:党国华日期:2011.03.27目录1.设计任务 (1)1.1设计题目 (1)1.2塑件规格 (1)1.3设计要求 (2)2.材料选择 (2)2.1 选择ABS塑料 (2)2.2 ABS参数 (2)3.选择注塑设备 (3)3.1预选注塑成型机 (3)3.2最大注射量校核 (3)3.3锁合模力校正 (3)3.4开模行程校核 (4)4.闭合高度 (4)5.模具结构设计 (5)6.浇口设计 (5)7.主流道设计 (6)8.排气系统的设计 (6)9.型腔的壁厚和底板厚 (7)10.模架选择 (7)11.利用Moldflow进行分析 (8)11.1最佳浇口位置分析 (8)11.2 流动分析结果 (11)11.2.1 填充时间 (11)11.2.2 转换点压力 (12)11.2.3 浇口位置压力曲线 (12)11.2.4 熔接痕 (13)11.2.5 气穴 (14)11.3 翘曲分析结果 (14)12. 产品设计调整 (16)13. 产品设计方案调整后的分析 (17)13.1流动分析结果 (17)13.1.1 填充时间 (18)13.1.2 转换点压力 (18)13.1.3 浇口位置压力曲线 (19)13.1.4熔接痕 (20)13.1.5 气穴 (21)11.3 翘曲分析结果 (22)14. 模架及其他零件设计 (24)14.1整体外形 (24)14.2导向定位机构 (27)14.3脱模机构 (27)14.4 复位机构 (28)参考文献 (28)1.设计任务1.1设计题目:设计如图所示手机上壳板的注塑模具。

1.2塑件规格:塑件最大外形尺寸:95.0 mm×45.0 mm×20 mm;塑件材料:ABS塑料;塑件体积:8.7263 cm3。

1.3设计要求:要求塑件外观光滑美观,无严重制造缺陷,尽量减少熔接痕、气穴、裂纹、烧伤和翘曲等缺陷,制作工艺简单,精度达到使用的要求。

手机上盖塑料模具设计说明书1

目录1 前言 (1)1.1 课题意义 (1)1.2 国内外发展现状 (1)1.3 设计前提及主要问题 (2)1.4 解决的主要问题和总体设计思路 (3)1.5 预期成果和实际价值 (3)2 总体方案论证 (4)3 具体设计说明 (5)3.1 塑件测绘 (5)3.2 塑件三维实体造型 (5)3.3 材料的选择 (6)3.3.1制品材料 (6)3.3.2模具材料的选择 (6)3.4 注塑机的校核 (7)3.4.1注塑设备的确定 (7)3.4.2注塑机有关工艺参数的校核 (7)3.5 分型面的设计 (9)3.6 浇注系统设计 (10)3.6.1浇注系统的设计原则 (10)3.6.2主流道的设计 (10)3.6.3分流道及其平衡布置 (11)3.6.4浇口的设计 (11)3.6.5冷料穴的设计 (12)3.7 冷却系统的设计 (12)3.7.1 在设计冷却系统时,应从多方面考虑: (13)3.7.2冷却计算 (13)3.7.3冷却水道在定模中的位置 (13)3.8 顶出系统的设计 (14)3.8.1推出机构设计 (14)3.8.2顶出行程 (15)3.8.3复位杆 (15)3.8.4顶杆的形状与尺寸选择 (15)3.8.5导向装置位置的布置 (15)3.8.6浇注系统零件设计 (16)3.9侧向分型与抽芯机构的设计 (16)3.9.1侧向抽芯机构设计应注意如下要点: (16)3.9.2抽芯距、抽拔力与斜导柱的计算 (17)3.9.3斜导柱的设计 (17)3.9.4滑块的设计 (17)3.10 模架设计 (18)3.11 凸凹模的造型 (19)3.12 型腔加工工艺分析及加工仿真 (22)3.12.1零件的工艺性审查 (22)3.12.2毛坯选择 (22)3.12.3基准选择 (22)3.12.4拟定加工方案 (22)3.12.5型腔数控仿真加工 (22)4 结论 (25)参考文献 (26)致谢 (27)附录 (28)手机外壳注塑模具设计及型腔仿真加工摘要:本课题是关于手机外壳模具的设计,主要是手机外壳注射成型模的结构设计和模具加工制造。

手机按键模具设计指南

案例二:某品牌手机电源键模具设计

总结词:个性创意

详细描述:该品牌手机电源键模具设计别具一格,采用长条形设计,表面刻有独特的纹理,使按键看起来更加时尚。按键布 局合理,符合人体工学原理,方便用户单手操作。在材质方面,选用高硬度的金属材料,确保按键经久耐用,同时也提升了 手机的整体质感。

案例三:某品牌手机音量键模具设计

05

设计案例与实战经验

案例一:某品牌手机Home键模具设计

总结词:简约时尚

详细描述:该品牌手机Home键模具设计简洁大方,采用圆形设计,表面略微凸 起,方便用户识别和操作。材质选用耐磨、耐刮的工程塑料,确保按键经久耐用 。同时,通过优化模具结构,实现了按键的快速生产和组装,有效降低了生产成 本。

表面处理

对材料表面进行涂层、电镀等处理,以提高耐磨性、 耐腐蚀性。

切割与加工

采用机械加工或激光切割技术,对材料进行精确加工。

03

模具结构设计

模具结构类型与特点

整体式模具

结构紧凑,强度高,适用 于形状简单、批量大的产 品。

组合式模具

易于拆装和维修,适用于 形状复杂、批量小的产品。

复合式模具

兼具整体式和组合式的特 点,适用于形状复杂、批 量适中的产品。

• 质量是产品的生命线:在手机按键模具设计中,质量是至关重要的。要选用优 质的原材料和先进的生产工艺,确保按键经久耐用。同时,要加强品质控制和 检测,确保每个环节都符合标准要求,为用户提供可靠的产品。

THANKS

感谢观看

模具结构设计要点

确定模具类型

确定模具布局

确定分模面

根据产品特点和生产要 求,选择合适的模具类

型。

合理安排模具各部分的 位置,确保模具结构的 稳定性和操作的便捷性。

手机模具设计要领

手机模具设计要领○1.Hinge靠破的脫模角:此結構因有樹酯開閉器幫助開模瞬間時,彈簧因壓縮一時無反應而增加拉力關模時因有樹酯開閉器使RP強迫先行回位造成LIFTER已定位,若LIFTER與此處靠破需有脫模角(一般建議0.5度至1度)INSERT靠破面無脫模角將會撞傷磨耗,故需加脫模角○2.Hinge公差控制組裝品質:HINGE配合處模具零件需標示公差+-0.01,確保塑膠件組裝品質,若有脫模斜度需標示前端及尾端尺寸及公差,打光等級SPI A3.○3.單向公差修改model方式注意成品圖上的單向公差與嵌合配合處之尺寸,須將單向公差之尺寸須改為中間值,反應至3D MODEL,並於零件圖上標示尺寸○4.設計模座注意事項:1.公模水路可設計在ROTARY TABLE 左右側,上方 (操作、非操作、天側) , 且IN OUT儘量在同一側避免水管IN OUT相接時需繞180度(避免水路出入口環繞模具),固定模板螺絲孔位置也儘量避免有水路2.二色側邊進膠口, 位於三板模之剥料版與母模板間, 灌嘴口之R 避免深入模板內, 避免溢料於兩板間, 易造成模具損傷. 此處灌嘴深入模板GUIDE處以免射壓過大,造成螺絲斷裂字串43.側向SPURE位置70,SPURE,200(Z方向),250<SPURE4.排氣抽真空需在母模側5.SPURE之R皆為35,故設計時為R37 OR 386.模具大小配合機台旋轉盤,例: 125噸為ψ700,模具對角最大不可超過700,且模寬不可超過滑軌內側寬度7.GP4支皆須準確,不能做OFFSET8.研磨用基準孔,需有三孔9.側邊SPURE 定位塊入口RUNNER需留意,避免RUNNER黏於剝料板5.模具因會旋轉,上下固定板鎖模方式最好使用螺絲直接安裝鎖緊,避免使用壓板造成鬆動10.頂出桿長度設定需注意不可超出旋轉盤厚度(112),建議最長可做至105,且頂出桿支直徑需小於ψ31, ψ30以內較佳,無法設計倒拉機構(因會旋轉) 11.上下定位環需同心度精準,避免錯位12.三板模時需注意RUNNER掉落方向即空間是否足夠,避免卡到大小拉桿13.第一色設計於天側,第二色設計於地側,公模側所有結構皆須相同,不同處皆於母模側14.若有LIFTER與母模靠破時,則需作早回機構。

手机内板塑料模设计说明书

塑料成型模具与设备设计题目:手机内板塑料模设计专业:模具设计与制造学号: 2008622025 姓名:姚蕾指导老师:卞平十堰职业技术学院机电工程系2010年6月产品三维图:二维图:材料:PPO(聚苯醚)生产批量:大批量设计任务1.出三维塑料模具图一张2.制模具设计说明书一份一、塑件的工艺性分析1、塑料的原材料分析,如下表以所示:表1 塑料的原材料分析性能特点成型特点塑件名称结构特点使用温度化学稳定性PPO (聚苯醚)非线性结构可在1000℃以下环境中工作1.对水、弱酸、弱碱及弱的无机酸,有机酸等性能稳定,无影响2.不耐汽油,在汽油中易开裂3.对子外线不稳定,不宜暴晒。

4.易溶于氢化烃、芳香烃中1.较好的抗冲击和几何稳定性,延展强度、抗疲劳强度较好,有较好的综合性能;2.绝缘性好,受温度及频率变化的影响很小;3.吸水性小,但易开裂,故用改性聚苯醚以消除应力,减小开裂;4.成型加工性能好,带耐热性略差5.聚苯醚的成型温度为280-330度,改性聚苯醚的成型温度为260-285度6. 流动性差,为类似牛顿流体,粘度对温度比较敏感,制品厚度一般在0.8毫米以上。

极易分解,分解时产生腐蚀气体。

宜严格控制成型温度,模具应加热,浇注系统对料流阻力应小。

1.易于成型,但需干燥处理;2.由于PPO流动性差,对温度变化敏感,凝固速度快,成形收缩小,故模具主流道锥度宜大及用拉料钩,且浇注系统应对料流阻力小,进料口宜厚,浇道短粗,可采用用直接进料口或扇形、扁平进料口3. 模温取100~150度为宜,可防止过早冷却,提高充模速度,降低料温及注压,改善表面光泽、防止出现分层,熔接痕,皱纹及分解。

模温低于100度者,尤其对薄壁塑件易造成充模不足,分层,高于150度易出现气泡,银丝翘曲。

4. 料温在300~330度时有好的流动性可供加工,复杂及薄壁塑件,注射压力宜取高压,高速注射,保压及冷却时间不要太长。

结论该塑件有较好的工艺性能,适宜注塑成型,成型前需要干燥处理2、塑件的尺寸精度分析:根据塑件上的尺寸标准,均无特殊要求,为自由尺寸,但要求与外壳有一定的配合精度,故可按MT5级塑料件精度查取公差值。

手机模具设计范例 学习资料

手机壳注塑模具设计林晓丹深圳大学工程技术学院机械设计制造及其自动化学号:2000111014指导老师:李积彬、程蓉、胡琳、王红志、王贤坤【内容提要】:主要阐述手机壳的注塑模设计,提供了使用PRO/E软件进行整个注塑模设计的流程,以及塑件的CAE分析。

【关键词】:手机壳、塑料、注塑模、PRO/E模具设计【教师点评】:该同学在手机外壳的注射模具设计中,经过认真调研和方案论证,确定了具体设计方案,在产品造型上有较强的创新意识,深入钻研每个重要环节,对产品的可行性和工艺进行了详细分析。

采用P ro/E+EMX建立模型并进行模型的受力分析,模拟模型在现实情况下的使用情况,并得出模型检验结果,以认真负责的工作态度出色的完成了整个注塑模设计的全过程,具备了设计人员应有的基本素质和能力。

点评教师:胡琳职称:副教授一.调研报告1.手机壳的造型结构发展状况移动电话的普及速度大大超越了专家的预测与想象。

它已从最初的模拟系统发展到目前的数字系统。

在此期间,移动电话的功能越来越丰富,体积越来越小,造型越来越美观,充分体现了技术与艺术结合。

除了最基本的实用功能外,移动电话还要考虑美观和舒适,在设计上必须充分考虑使用对象、使用场合、功能要求、人机工效学等因素。

2.材料确定PC/ABS合金在汽车、机械、家电、计算机、通讯器材、办公设备等方面获得了广泛应用,如移动电话的机壳、手提式电脑的外壳、以及汽车仪表盘〔板)等。

资料显示:PC/ABS 已广泛应用于制造手机外壳。

3.薄壳制品与模具设计薄壳制品成型时模具设计是至关重要的一步。

成型薄壳制品时需要特别设计的薄壳件专用模具。

与常规制品的标准化模具相比,薄壳制品模具从模具结构、浇注系统、冷却系统、排气系统、脱模系统都发生了重大变化,成本也增加了30%---40%4.塑件选择据调查,东亚尤其是中国的用户对于翻盖手机却相当青睐,在中国市场销售的全部手机中,翻盖手机的数量超过了一半。

国产手机厂商了解本土消费者的心理,摒弃欧美崇尚的直板机而主推折叠机,开发出符合东方人审美趣味的机型,款式漂亮,内容丰富,得到了广大消费者的喜爱。

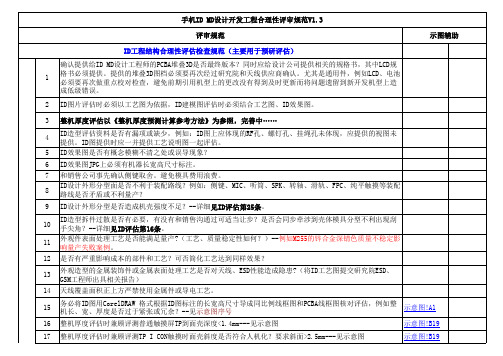

(完整版)手机结构设计规范V1.4

2

新PCBA构思第二要素:整个堆叠的自身强度和配套件的刚性组合,例如:尤其是滑盖机滑轨和主板组合后的Y 方向强度缺陷造成先天性致命缺陷。

3 硬件版本和研究院校对,必须为最新版本。

4 电池仓布局是否会导致底壳塑胶出现悬臂或过细胶位造成强度不足。

5 主板必须有6个螺钉锁柱位,并避免锁柱与按键冲突。6个螺丝孔位置必须在壳体最强处。

13

外观造型的金属装饰件或金属表面处理工艺是否对天线、ESD性能造成隐患?(将ID工艺图提交研究院ESD、 GSM工程师出具相关报告)

14 天线覆盖面积正上方严禁使用金属件或导电工艺。

15

务必将ID图用CorelDRAW 格式根据ID图标注的长宽高尺寸导成同比例线框图和PCBA线框图核对评估,例如整 机长、宽、厚度是否过于紧张或冗余?--见示意图序号

式结构?

59

ID评估按键表面仅允许采用电镀ABS水电镀工艺,严禁采用真空电镀工艺或其它颜色水电镀。例如:M626 OK 键金色真空电镀失败案例,M763蓝色OK键、导航键失败案例。

60 ID评估按键结构可实现性时,要求ID图导线框评估LCD下部塑胶边框到上导航DOME中心间距>4.0

61 ID评估按键结构可实现性时,要求评估侧发光灯光源的覆盖区域能否满足按键透光均匀。

36 挂绳孔是否按照AUX标准处于手机底部或侧下部?

37

手写笔存放位置应符合右手取笔习惯,总长度>75mm,直径>3.2mm,手写笔尾部造型必须满足用户取笔方便 性,根据用户的指甲长短,男性女性的拔笔力度不同进行模拟仿真检查。

示意图!B22

38

按键装饰件是否有尖锐角?例如按键装饰件是否出现镰刀形尖角且因按键治具间隙导致按键成品后不精致--有一个黑洞现象。---见示意图

手机模具设计技术规范经验谈

手机模具设计技术规范经验谈手机模具设计技术规范经验谈手机模具设计技术规范经验谈1:基本原则:每一种新的结构都要有出处如果采用全新的形式。

在一款机器上最多只用一处。

任何结构方式均以易做为准。

用结构来决定ID 。

非ID 决定MD 。

控制过程要至少进行3次项目评审。

一次在做模具之前。

(ID 与MD共同参与)第二次为T1后。

第三次为T2(可以没有)在上市前进行最终的项目评审。

考虑轻重的顺序:质量-结构-ID –成本其文件体系采用项目评审表的形式。

必须有各个与会者签字。

项目检查顺序:按照表格顺序严格评审(此表格不能公布)。

评审结果签字确认。

设计:1) 建模前应该先根据规划高度分析,宽度分析与长度分析,目的是约束ID 的设计。

2) 建模时将硬件取零件图纸的最大值3) 设计尺寸基本上为二次处理后的尺寸4) 手机的打开角度为150-155,开盖预压为4-7度(建议5度)。

合盖预压为20度左右5) 壁厚必须在1.0以上(为了防止缩水,可以将基本壁厚作到1.5,此时一定要注意胶口的选择)。

6) 胶口的选择一定要考虑熔接线的位置,注意7) 尽力减少配合部分(但是不代表减少必要的配合)。

8) 音腔高度在1.2以上(实际情况应该是空间尺寸要足够大,对不同的产品其数值会不同,最好采用MIC SPEAKER RECERVE的厂商建议值)。

9) 粘胶的宽度必须在4mm以上(大部分厂商可以作到3.5,但是为了安全起见,还是留点余量好)(另外电铸件的胶宽可以作到1,原理也较为简单可行,如果有人用过的话请补充)。

10) 上下壳的间隙保持在0.3左右。

11) 防撞塞子的高度要0.35左右。

12) 键盘上的DOME 需要有定位系统。

13) 壳体与键盘板的间隙至少1.0mm.。

14) 键盘导电柱与DOME 的距离为0.05mm.(间隙是为了手感),15) 保证DOME 后的PCB 固定紧。

16) 导电柱的高度至少0.25mm.直径至少1.8mm(韩国建议值为2.5-2.7mm).美工线的距离最好0.2-0.3mm.17) 轴的部分完全参照厂商建议的尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具设计规范书

手机按键模具设计过程中应该注意的问题:

一,开模评估

1,根据按键3D图档及工艺评估KEY是否可以出模,容易出模,生产过程中会出现的问题。

2,确定KEY型腔位置及其出模影响,进胶方式。

二,按键的排位

1,按键缩水一般为1.005,支架缩水一般为1.002。

2,排位时注意KEY视图与放置镶块是否相符(如型腔在后模,用后视图)。

3,根据型腔位置及产品工艺确定定动模镶块材料。

4,按键的排位要根据按键后处理工艺(一般为喷涂,镭雕,背面印刷,表面印刷,电镀,真空镀)及客户开模要求表合理

排布。

5,按键边框尽量为方形,长条形边框易变形。

框架不可过大。

6,钢琴键进出胶口错开。

7,同一KEY平移要是整数。

8,相同工艺KEY尽量合为一框,减少分框,后续注塑,加工方便;真空镀按框计价,尽量合为一框。

9,按键排位要注意KEY大小,胶位厚薄。

大小,厚薄差别太大不能在一框,否则,注塑压力不均横,注塑生产困难。

10,按键及点胶口排布要使背面流道容易走胶,且走胶均匀。

11,KEY与流道距离最小2.3MM,两KEY之间距离一般为KEY 高1.5倍(一般为3.0MM左右)。

12,流道边框中心与运水边距最小5MM(流道上放顶针,防止钻破运水)。

两顶针之间圆心距离最小3.8MM。

13,电铸件中KEY边距电铸件边一般为3.0MM。

KEY上下,左右距电铸件边距离要相同;两电铸件之间最小距离为

8.0MM(中间有点胶口);两电铸件螺丝孔距离太小,点胶口

位置不够,则要加大两电铸件之间距离。

14,边框角柱要有一个偏2.0MM做防呆。

15,边框较大时,边框中间加2个支撑柱,ø3拔8度。

16,两边框边距最小2.5MM。

17,边框要做防呆标牌,有两个边框外形相同时,其中一个可多加一个标牌。

三,按键模具3D设计

1,产品拔模,外观尺寸偏差单边不大于0.05MM。

KEY出模角度全部为减胶拔模。

2,KEY拔模,放完缩水后要与原产品对比。

3,KEY表面字符距边至少0.3MM,防止破边。

4,按键进胶方式有搭胶,让位搭胶,侧胶,点胶。

5,KEY外边四周直身位大于1.0MM时要做让位搭胶,让位做

0.2MM高,偏小0.1MM,胶口处让0.4MM。

6,边框高2.5MM,宽3.0MM;流道高1.8MM,进胶流道2.8MM,

出胶流道2.5MM;进胶口宽2.8MM,出胶口宽2.5MM。

7,搭胶一般搭0.1MM,0.3MM直身高;侧胶0.3MM厚,同KEY 一面胶口让0.6MM,另一面胶口让0.25MM。

8,角柱镶针在前模用ø3,后模用ø2.5。

前模塞银钢支ø3X2,拔8度。

9,角柱前模拔10度,后模拔5度。

角柱全在后模时,高做

5.0MM。

角柱柱子在前模时,顶端ø1.6,拔8度;在后模时

ø2.0直身。

角柱至少要比KEY高1.5MM。

10,流道在前模则单边拔模15度,在后模则拔10度。

喷涂工艺时,KEY在后模时,后模做直身, 且流道不高于KEY,一般为0.8MM厚(电镀,真空镀也一样)。

11,进胶流道截流4.5X0.8X0.8,做在后模,单边拔8度。

12,支架点胶口与顶针位置不能在一起及太近,点胶口凹于支架内;背面印刷工艺,点胶口也凹于流道内。

13,水口压块螺丝中心与点胶口圆心距不小于9.0MM。

14,KEY一般放后模。

空心KEY时,空心位置高度大于1.0MM 时,型腔放前模,型芯做后模,型芯不拔斜度,后模KEY 边放顶针;小于1.0MM时,行腔可放后模,前模型芯拔10度左右。

15,空心KEY,空心位置四角建议客户做0.5MM圆角,利于出模。

圆角太大,则胶位过厚,易缩水。

空心KEY胶厚要均匀。

16,空心KEY顶面胶厚不能比侧壁厚太多。

顶面太厚,易注塑不饱。

与客户沟通!

17,KEY有尖角,可倒R0.05。

18,导航键型腔一般放后模,内圈裙边做前模。

注意是否要做防呆。

19,嗮CD纹,拉丝纹,型腔在前模。

实心KEY要做拉料柱,胶位至少要留0.5MM。

圆柱形拉料柱,直径不小于ø1.0。

20,枕位距流道边最小0.8MM,KEY做枕位,拔模30度。

尽量做少配合面,易配模,少披锋。

21,KEY内顶针要做让位,单边0.25MM,深0.15MM。

22,顶针距产品边一般为1.2MM。

23,改模,与原图对比,是否可行(顶针,运水,点胶口)。

四,检查,审核

1,产品开模工步是否完整,准确。

a), 产品拔模,缩水是否完成;

b),进出胶口是否完整,搭胶,侧胶尺寸正确。

拔模角度是否

正确;

c), 角柱,流道尺寸,角度;

d), 刻字,顶针完整,正确;

e), 前后模镶块是否完成,完整,正确;

f), 水口压块尺寸是否合理,水口钩针位置是否正确;

2,3D排位图与前后模镶块是否相符;

五,出工程图,最后检查

1,产品图标注最大尺寸(实际可测量位置),装配尺寸

2,定模镶块标注运水,螺丝孔,银钢支,镶针,点胶口坐标,型腔或型芯放大尺寸,是否淬火。

剖视图以分型面为基准标

注型腔或型芯的深度或高度。

3,动模镶块标注运水,螺丝孔,镶针坐标,型腔或型芯放大尺寸,是否淬火。

剖视图以分型面为基准标注型腔或型芯的深

度或高度。

4,顶针图标注清晰,完整,顶针数正确。

5,水口钩针位置正确。

6,A板,B板模框尺寸正确,螺丝孔位置正确。

7,材料清单中模胚,型号正确;定动模镶块及是否淬火;顶针,镶针数准确。

8,最后检查每个工程图。