模具设计教程(doc 49页)

模具设计过程图文教程

图文并茂的模具设计练习教程山东UG网模具设计练习教程第一部分:分模设计第一步-进入分模设计第二步-快速断开第三步-拔模角分析第四步-预览分模线第五步-创建内分模线第六步-创建内分模面第七步-创建外分模面第八步-重新附属分模面第九步-创建工件坐标系第十步-保存文档第二部分:模具设计第一步-进入模具工程第二步-进入分模环境第三步-创建分模面零件第四步-定义激活、创建激活。

第五步-加载模架第六步-创建毛坯第七步-切槽操作第八步-产品零件装配第九步-浇道设计第十步-顶杆设计第十一步-水道设计第十二步-侧滑块和斜导柱设计第十三步-行位揳紧块设计第十四步-行位限位装置设计本练习以客户实际零件lamp.elt为例讲解模具分模和模具设计的整个设计过程。

第一部分:分模设计第一步-进入分模设计选择分模设置图标, 分模设置向导即被打开。

选择文档:lamp.elt。

勾选创建新文件夹复选框。

勾选应用收缩命令改变工作模型复选框,收缩比例设置成1.008。

第二步-快速断开选择分模向导条中的快速断开图标,并更改默认的断开参数垂直面-不包括为垂直面-增加到顶部,确认。

注意到经过第一步自动断开后还有一部分曲面未被分配,选择新方向选项,并点击方向箭头端部的实心点,定义方向为沿x轴反方向,确定。

重新附属曲面,选择下图所示的应该被分配到SPLIT-3部分的曲面,然后在特征树中选择SPLIT-3特征,点击鼠标右键,再选择弹出的及时菜单中的附加选项,这样就把所选择的曲面附属到SPLIT-3部分了。

结果如下:重命名分模特征:在分模特征树上选择分模特征Split-01,点击鼠标右键,在弹出的及时菜单中选择重命名选项,更改其名称为上模,同样更改Split-02为下模,Split-03为行位。

第三步-拔模角分析选择分模向导条中拔模角度下拔模角选项,点击显示对话框选项弹出一个拔模角分析的示意图。

图中表示以颜色来区分零件模型的拔模角度。

第四步-预览分模线选择分模向导条中分模线下分模线预览选项,并确认。

Solidworks模具设计教程2

Solidworks模具设计教程2Solidworks模具设计教程2本教程将继续介绍Solidworks软件中模具设计的相关内容。

在本教程中,我们将学习如何创建导模块、分割模块以及注塑模块,并最终生成一个完整的模具设计。

1.创建导模块:首先,我们需要创建一个导模块来实现模具中零件的导向功能。

在Solidworks中,可以使用插入>零件来创建导模块。

选择合适的零件尺寸并绘制相应的几何图形。

确保几何图形与注塑零件的外形相匹配,并且具有适当的导向功能。

2.创建分割模块:接下来,我们需要创建一个分割模块来实现模具中零件的分割功能。

插入>零件来创建分割模块。

选择合适的零件尺寸并绘制相应的几何图形。

确保几何图形与注塑零件的外形相匹配,并且具有适当的分割功能。

3.创建注塑模块:然后,我们需要创建一个注塑模块来实现模具中零件的注塑功能。

插入>零件来创建注塑模块。

选择合适的零件尺寸并绘制相应的几何图形。

在注塑模块中,我们需要使用凸台来实现塑料材料的注入,并使用创建模具空腔的几何形状。

确保几何图形与注塑零件的外形相匹配,并且具有适当的注塑功能。

4.生成模具设计:当我们完成了导模块、分割模块和注塑模块的设计后,我们可以将它们组合在一起来生成完整的模具设计。

选择合适的位置放置这些模块,并使用联接和约束功能将它们连接在一起。

确保模具的各部分都能够正确地运动和执行相应的功能,例如导向、分割和注塑等。

可以使用Solidworks的运动仿真工具进行测试,并在发现问题时进行调整。

5.添加冷却系统:除了上述的导模块、分割模块和注塑模块,也需要设计一个冷却系统来降低模具温度。

选择合适的位置,并使用辅助工具来绘制冷却通道。

确保冷却通道可以有效地冷却模具,并避免产生不均匀的温度分布。

6.生成工程图和加工工艺:当我们完成模具的设计后,我们需要生成相应的工程图和加工工艺来指导实际的制造过程。

使用Solidworks的绘图功能来创建模具的工程图,并使用切削模拟工具来生成加工工艺。

模具设计操作手册及使用指南(专业版)

模具设计操作手册及使用指南(专业版)一、引言在工业生产中,模具设计和使用是非常重要的环节。

优秀的模具设计能够提高生产效率、降低成本,而合理的使用指南可以保障模具的寿命和质量。

本手册旨在为模具设计师和操作人员提供全面而详细的指导,以确保模具的设计、使用和维护达到最佳效果。

二、模具设计1. 模具设计原则模具设计应遵循的原则包括:合理性、可制造性、经济性、稳定性和可维护性。

设计师应对产品进行全面分析,理解产品的特点和要求,合理选取材料,确定最佳的模具结构和生产工艺。

2. 模具设计步骤模具设计包括产品设计、模具结构设计、零件设计和装配设计。

设计师应根据产品的形状、尺寸、材料等要素进行设计,并通过CAD/CAE软件完成设计图纸。

在设计过程中,要注意保证产品的精度和一致性,避免出现结构失实、冷却不均等问题。

3. 模具设计要点(1)模腔和模芯的设计:合理设置模腔和模芯的结构,确保产品的形状和尺寸精度。

(2)冷却系统设计:合理设置冷却通道,确保塑料制品的冷却均匀,提高生产效率和产品质量。

(3)排气系统设计:设置合理的排气通道,排除气泡,避免产品出现缺陷。

(4)脱模机构设计:根据产品特点设计合适的脱模机构,保证产品脱模平稳。

(5)模具表面处理:根据产品要求选择适当的表面处理方法,提高产品的外观和质感。

三、模具使用指南1. 模具安装和调试(1)模具安装:确保模具安装平稳,与生产设备完全配合,避免安装不当导致的事故。

(2)调试过程:根据产品要求进行合理的调试,包括调整模具温度、调节注塑机参数等。

2. 模具使用操作(1)操作规范:操作人员应严格按照操作规范进行操作,确保操作安全。

(2)模具保养:根据使用情况进行定期保养,清洁模具,涂抹防锈剂,防止生锈和损坏。

(3)异常情况处理:当发现模具异常情况时,及时报修或维护,以确保生产的连续性和正常进行。

3. 模具维护(1)日常维护:定期对模具进行检查,检查模具的损坏情况,及时更换损坏部件,确保模具的正常使用。

塑胶模具设计手册

塑胶模具设计手册塑胶模具设计手册塑膠模具設計手冊成品檢測及澆注系統一、成品檢測以目前課內現有設備(包括軟體及硬體)¸針對成品尺寸的檢查是一個很簡單的事情。

可以通過Pro/E的檢查¸也可以用CAE¸當然用AUTOCAD 進行檢查將更加全面快速。

我們的目標是: 快、穩、準。

那麼現在具體將三個可行方式詳細論術如下: 方法一: 運用AUTOCAD進行成品尺寸檢查。

對客戶提供的成品¸我們將運用成品檢測圖的方式將之做成一張標準檢測用的2D圖檔及圖面。

同時對成品的每個部分進行分析。

例如: 設計斜銷的空間、套筒能否運作、滑塊的設計¸以及其它一些相關技術問題。

方法二: 運用Pro/E的撿測功能對成品進行檢查。

A運用measure功能提供的項目對成品的尺寸進行檢視有: CURVE LENGTH、DISTANCE 、ANGLE 、AREA 、DIAMETER 、TRASFORM 等各項子功能。

B 運用SET UP---REF DIM進行檢測。

C 運用INFO菜單下的MODEL ANALYSIS 、MEASURE CURVE ANALYSIS 、SURFACE ANALYSIS進行分析檢測。

方法三:運用CAE功能對成品進行檢測。

二、重量材質部分: 我們知道運用Pro/E的工程計算的功能可以很清楚地計算出成品的體積、重量。

我們運用CAE提供的資料庫將常用塑膠材料的特性進行匯編¸利用方便的塑膠特性選擇注塑成型機的大小。

三、投影面積的大小: 投影面積的大小也可以通過Pro/E 計算¸當然CAE的計算也是可以完成的。

只不過是CAE中投影面積的計算費時太長。

這不是方法上的問題¸而是技巧性的問題。

四、模流分析的結果。

塑膠材料的特性及進膠方式。

一些常見的高份子材料列如下表: 結晶性非結晶性PP 聚丙烯PS(ATACTIC)聚苯乙烯HDPE高密度聚乙烯PV AC 聚酯酸乙烯LDPE低高密度聚乙烯PMMA聚甲基丙烯酸甲酯PA(NYLON) EV A乙烯--醋酸乙烯共聚合物POM聚縮醛A V PTFE EV PEO CHLORINATED PE氯化聚乙烯PETP(PET)聚對苯二甲二乙酯ABS HIPS PPO 賽璐璐(cellulose)纖維素塑膠PC 聚碳酸酯PBT 聚對丁烯二甲二乙酯對一些常見的¸我們公司及客戶們經常使用的塑膠特性做一些簡單的介紹: 一、PC塑料(POLYCARBONATE): PC 兼具有耐熱性、耐沖擊性和透明性。

SolidWorks模具设计教程

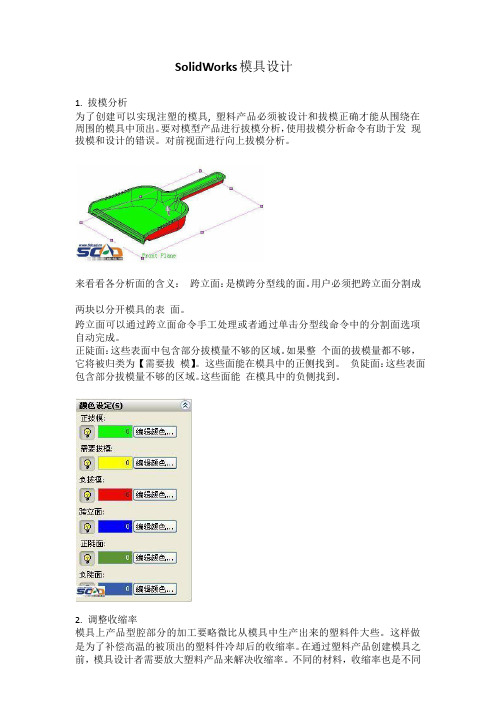

SolidWorks 模具设计1. 拔模分析为了创建可以实现注塑的模具, 塑料产品必须被设计和拔模正确才能从围绕在周围的模具中顶出。

要对模型产品进行拔模分析,使用拔模分析命令有助于发现拔模和设计的错误。

对前视面进行向上拔模分析。

来看看各分析面的含义:跨立面:是横跨分型线的面。

用户必须把跨立面分割成两块以分开模具的表面。

跨立面可以通过跨立面命令手工处理或者通过单击分型线命令中的分割面选项自动完成。

正陡面:这些表面中包含部分拔模量不够的区域。

如果整个面的拔模量都不够,它将被归类为【需要拔模】。

这些面能在模具中的正侧找到。

负陡面:这些表面包含部分拔模量不够的区域。

这些面能在模具中的负侧找到。

2. 调整收缩率模具上产品型腔部分的加工要略微比从模具中生产出来的塑料件大些。

这样做是为了补偿高温的被顶出的塑料件冷却后的收缩率。

在通过塑料产品创建模具之前,模具设计者需要放大塑料产品来解决收缩率。

不同的材料,收缩率也是不同的,SolidWorks 用比例缩放命令在解决这个问题。

这个零件我们以ABS 材料来做,5%的收缩率。

3. 确定分型线分型线是注塑类塑料产品中型腔与型心曲面中相互接触的边界。

分型线是那些用来分割型心和型腔曲面的边界。

它们也构成了分型面的内部边界。

型腔面(正拔模)是绿色的,型心面(负拔模)是红色的。

任何一条被红色和绿色面共用的边都是分型线边界。

当拔模分析完成后,所有的被绿色和红色边共用的边被自动选中并被添加到分型线列表中。

单击确定。

手动添加分型线:在这个例子中,当分型线命令运行时,分型线边被自动的选中。

因为这是一个简单的分型线边界,这些边界被自动添加到位于分型线PropertyManager 的边线列表中。

有时分型线可能会更复杂以致于软件无法自动搜索到分型线。

当这种情况发生时,使用位于边线列表框下方的边线选择按钮去选择分型线。

4. 关闭孔和开口在分型线建立后,下一步是决定塑料产品上哪些开放的成型区域需要关闭曲面。

模具设计PPT课件

2021/3/9

20

第三章 模具设计

抽取模具元件

❖ 创建完模具体积块后,可以从工件抽取它们 以产生模具元件

2021/3/9

21

第三章 模具设计

铸模

❖ 可以通过浇道、流道和浇口来模拟填充模具 型腔,从而创建铸模,如图所示分别是参照 零件和铸模,铸模的上面有浇注系统。

❖ 铸模可以用于检查前面设计的完整性和正确 性,如果出现不能生成铸模文件的现象,极 有可能是先前的模具设计有差错或者参照零 件有几何交错的现象,应当向前检查。

❖ 6. 提取模具体积块以生成模具元件。提取完毕后模具元件即 成为功能齐全的Pro/ENGINEER零件,它可在零件模式中调 出可在绘图中使用也可用Pro/NC进行加工

❖ 7. 创建表示已填充模具型腔的模制件系统将根据减去提取部 分后工件中剩余的体积块来自动创建模制件(铸模)

❖ 8. 定义模具开口的步骤在每步中检查与静态零件的干涉必要 时修改模具元件

❖ 对于塑料模具,浇注系统一般由主流道、分流道、 冷料井和浇口组成

❖ 浇注系统的设计方法 :使用【实体】特征中切割材

料方式来建立浇注系统,; 或直接利用模具特征中

的【流道】特征建立浇注系统,利用流道特征可以 快速创建标准流道。

2021/3/9

25

第三章 模具设计

侧浇口

❖ 侧浇口

2021/3/9

26

2021/3/9

4

第三章 模具设计

❖ 3.1.2 创建模具文件

2021/3/9

5

第三章 模具设计

3.2 加载参照模型

❖ 根据型腔数目的多少,模具可以分为单腔模 具和多腔模具

2021/3/9

6

第三章 模具设计

模具设计基础教案

模具设计基础教案教案标题:模具设计基础教案教案目标:1. 了解模具设计的基本概念和原理。

2. 掌握常见的模具设计方法和技巧。

3. 培养学生的创新思维和实践能力。

教学重点:1. 模具设计的基本原理和要素。

2. 常见的模具设计方法和技巧。

教学难点:1. 如何将理论知识应用到实际模具设计中。

2. 如何培养学生的创新思维和实践能力。

教学准备:1. 教学课件和投影仪。

2. 模具设计相关的案例和实例。

3. 模具设计软件和工具。

教学过程:一、导入(5分钟)1. 利用课件和实例介绍模具设计的重要性和应用领域。

2. 引导学生思考模具设计的基本原理和要素。

二、理论讲解(15分钟)1. 通过课件和图示,讲解模具设计的基本原理和要素,如模具材料、结构、工艺等。

2. 引导学生思考模具设计中的常见问题和挑战。

三、案例分析(20分钟)1. 展示一些实际模具设计的案例,让学生分析其中的设计思路和方法。

2. 引导学生讨论案例中可能遇到的问题和解决方案。

四、设计实践(30分钟)1. 将学生分成小组,每个小组设计一个简单的模具。

2. 提供模具设计软件和工具,引导学生将理论知识应用到实际设计中。

3. 指导学生在设计过程中注意常见问题和技巧。

五、展示和评价(10分钟)1. 每个小组展示他们设计的模具,并解释设计思路和方法。

2. 全班共同评价每个设计的优点和改进之处。

六、总结和反思(5分钟)1. 总结本节课学到的模具设计基础知识和技巧。

2. 引导学生反思自己在设计实践中的不足和改进方向。

教学延伸:1. 鼓励学生参与模具设计比赛或项目,提升实践能力。

2. 推荐相关的模具设计书籍和网站,拓宽学生的知识视野。

教学评估:1. 观察学生在设计实践中的表现和思考能力。

2. 评价学生对模具设计基本原理和要素的理解程度。

3. 评估学生在小组展示中的表达能力和设计思路的合理性。

教学反馈:1. 针对学生在设计实践中的不足,给予个别指导和建议。

2. 鼓励学生继续深入学习和实践模具设计相关的知识和技能。

模具设计UG工程图全部教程

专业模具设计培训,产品设计培训,数控编程培训UG工程图功能本章主要内容:●UG的工程图模块●工程图管理功能●视图管理功能●剖视图的应用●工程图中的对象插入功能●工程图标注功能●编辑绘图对象●工程图参数的设置●工程图的其他功能●本章实例6.1 UG的工程图模块利用UG的Modeling(实体建模)功能创建的零件和装配模型,可以引用到UG的Drafting(工程图)功能中,快速的生成二维工程图。

由于UG的Drafting功能是基于创建三维实体模型的二维投影所得到的二维工程图,因此,工程图与三维实体模型是完全关联的,实体模型的尺寸、形状和位置的任何改变,都会引起二维工程图作出时时变化。

当用户在UG主菜单条中选择了【Application】→【Drafting】菜单命令后,系统就进入了工程图功能模块,并出现工程图设计界面。

工程图设计界面与实体建模设计工作界面相比,在主菜单条上增加了如图6-1所示的Drawing下拉菜单项。

另外,主界面上还会增加Drawing Layout(工程图布局)、Drafting Annotation(工程图标注)、Drafting Preference(工程图参数)及Dimension(尺寸标注)三个工具栏,它们如图6-2所示。

应用这些菜单命令和工具栏图标可以快速建立和编辑二维工程图。

图6-1 Drawing下拉菜单图6-2 Drawing Layout、Drafting Annotation、Drafting Preference、Dimension工具栏6.2 工程图管理功能在UG环境中,任何一个三维模型,都可以通过不同的投影方法、不同的图样尺寸和不同的比例建立多样的二维工程图。

工程图管理功能包括了新建工程图(New)、打开工程图(Open)、删除工程图(Delete)和编辑工程图(Edit)这几个基本功能。

图6-1的Drawing下拉菜单中上部四个选项和Drawing Layout工具栏中前四个图标分别对应于这四种工程图的管理功能,下面分别进行介绍。

模具设计教程

模具设计练习教程 (2)第一部分:分模设计 (2)第一步-进入分模设计 (2)第二步-快速断开 (3)第三步-拔模角分析 (4)第四步-预览分模线 (4)第五步-创建内分模线 (5)第六步-创建内分模面 (5)第七步-创建外分模面 (5)第八步-重新附属分模面 (7)第九步-创建工件坐标系 (8)第十步-保存文档 (8)第二部分:模具设计 (8)第一步-进入模具工程 (8)第二步-进入分模环境 (9)第三步-创建分模面零件 (11)第四步-定义激活、创建激活。

(13)第五步-加载模架 (14)第六步-创建毛坯 (15)第七步-切槽操作 (19)第八步-产品零件装配 (20)第九步-浇道设计 (21)第十步-顶杆设计 (22)第十一步-水道设计 (26)第十二步-侧滑块和斜导柱设计 (32)第十三步-行位揳紧块设计 (42)第十四步-行位限位装置设计 (44)模具设计练习教程本练习以客户实际零件lamp.elt为例讲解模具分模和模具设计的整个设计过程。

第一部分:分模设计第一步-进入分模设计选择分模设置图标。

分模设置向导即被打开。

选择文档:lamp.elt。

勾选创建新文件夹复选框勾选应用收缩命令改变工作模型复选框,收缩比例设置成1.008。

第二步-快速断开选择分模向导条中的快速断开图标,并更改默认的断开参数垂直面-不包括为垂直面-增加到顶部,确认。

注意到经过第一步自动断开后还有一部分曲面未被分配,选择新方向选项,并点击方向箭头端部的实心点,定义方向为沿x轴反方向,确定。

重新附属曲面,选择下图所示的应该被分配到SPLIT-3部分的曲面,然后在特征树中选择SPLIT-3特征,点击鼠标右键,再选择弹出的及时菜单中的附加选项,这样就把所选择的曲面附属到SPLIT-3部分了。

结果如下:重命名分模特征在分模特征树上选择分模特征Split-01,点击鼠标右键,在弹出的及时菜单中选择重命名选项,更改其名称为上模,同样更改Split-02为下模,Split-03为行位。

SolidWorks模具设计教程

SolidWorks 模具设计1. 拔模分析为了创建可以实现注塑的模具, 塑料产品必须被设计和拔模正确才能从围绕在周围的模具中顶出。

要对模型产品进行拔模分析,使用拔模分析命令有助于发现拔模和设计的错误。

对前视面进行向上拔模分析。

来看看各分析面的含义:跨立面:是横跨分型线的面。

用户必须把跨立面分割成两块以分开模具的表面。

跨立面可以通过跨立面命令手工处理或者通过单击分型线命令中的分割面选项自动完成。

正陡面:这些表面中包含部分拔模量不够的区域。

如果整个面的拔模量都不够,它将被归类为【需要拔模】。

这些面能在模具中的正侧找到。

负陡面:这些表面包含部分拔模量不够的区域。

这些面能在模具中的负侧找到。

2. 调整收缩率模具上产品型腔部分的加工要略微比从模具中生产出来的塑料件大些。

这样做是为了补偿高温的被顶出的塑料件冷却后的收缩率。

在通过塑料产品创建模具之前,模具设计者需要放大塑料产品来解决收缩率。

不同的材料,收缩率也是不同的,SolidWorks 用比例缩放命令在解决这个问题。

这个零件我们以ABS 材料来做,5%的收缩率。

3. 确定分型线分型线是注塑类塑料产品中型腔与型心曲面中相互接触的边界。

分型线是那些用来分割型心和型腔曲面的边界。

它们也构成了分型面的内部边界。

型腔面(正拔模)是绿色的,型心面(负拔模)是红色的。

任何一条被红色和绿色面共用的边都是分型线边界。

当拔模分析完成后,所有的被绿色和红色边共用的边被自动选中并被添加到分型线列表中。

单击确定。

手动添加分型线:在这个例子中,当分型线命令运行时,分型线边被自动的选中。

因为这是一个简单的分型线边界,这些边界被自动添加到位于分型线PropertyManager 的边线列表中。

有时分型线可能会更复杂以致于软件无法自动搜索到分型线。

当这种情况发生时,使用位于边线列表框下方的边线选择按钮去选择分型线。

4. 关闭孔和开口在分型线建立后,下一步是决定塑料产品上哪些开放的成型区域需要关闭曲面。

模具设计教程(1)

模具设计教程(1)

模具设计

概论2、模具的分类 按制品的材质分类: 金属模:锻造模(冷<温>锻,热锻);铸造模;冷冲 压铸模;粉末压制模;注射模;挤出模… 橡胶模:热压模;注射模…… 塑料模:注射模;挤出模;压制模;吹塑模;吸塑模 模…… 其 他:蜡模;石膏模;玻璃模……

模具的概述

概论

合理的模具设计,主要体现在所成型的塑料制品的

质量(外观质量及尺寸稳定性),使用时的安全可靠和

便于维修,在注塑成型时有较短的成型周期和较长的使

用寿命以及具有合理的模具制造工艺性等方面。

在做模具设计时须知,一个产品它可以同时拥有几

种不同的设计方法,衡量每一种方法的优缺点,再选择 最理想的方法进行设计。对于一些重开模,也必须考虑 在原来的基础上是否做改善。

模具设计教程(1)

• 成型零件的结构形式与设计

型腔的结构形式: 1.整板式型腔 2. 整体式型腔 3. 局部镶拼式型腔 4. 拼块式

5. 瓣合式型腔

模具设计教程(1)

采用镶拼式型腔的优点: 简化了复杂型腔的加工工艺 减少了热处理变形 有利于排气 节约了贵重的模具钢。 缺点: 型腔的精度、装配的牢固性会受影响 在产品上留下镶拼的痕迹

模具设计教程(1)

• 细水口模架

导套 Guide Bush

拉杆 Support Pin

水口推板 Stripper Plate

模具设计教程(1)

• 大水口与细水口模架的不同

相同之处:动模部分 不同之处:顶板和A板之间无固定用的螺钉。

顶板和A板之间可移动一定的距离。 顶板要比底板厚。

定模部分有拉杆导柱和拉杆导套。

模具设计资料(最全最详细)

.

)零件加工图表:)标准件表:

分型面注意点1

其它加工方法的问题点:

放电:速度慢,要做电极,且做自然不易排气,难成形.

在凸模或滑块等成型零件上,当部分形状异常高出其它面时,或者不利于加工时,可以拆镶件来节省备料,降低加工成本.

面的部分若不拆镶件那凸模备料多出一大截,而且加工也费时,成本将

拆镶件时无论是帖拆或通拆,在转角处要求设计尽可能大的R 角。

设计R角有两个目的:,防止模具由于应力集中出现开裂,尤其是硬模。

“A”尺寸要有足够的变形长度“B”尺寸要有比蕉型部分的长度更长,放水口弹偏无法完全定出。

模具设计教程

一。

总体结构设计二. 浇注系统设计三。

顶出系统设计四. 温控系统设计五。

排气系统设计六. 抽芯系统设计七。

模具强度计算八. 其它特殊设计一. 总体结构设计一套完整的模具,它函盖有多个相关系统,它们之间相辅相成.只有当各系统达到一最佳组合,才能保证模具的正常使用和精度.因模具的结构必须符合产品的要求,不同的产品有不同的要求,而产品存在变化性和多样性,这就决定了模具的多样性.一般来说,典型之塑料模具包括:浇注系统,顶出系统,温控系统,排气系统,抽芯系统等.为了便于理解,我们将对各系统设计原则进行分述.众所周知,模具业为一专业性和经验性极强的行业,模具界也深切体会到模具设计之重要,往往因设计不良,尺寸错误造成加工延误,成本增加等不良效果.但培养一名足够经验,能独立作业且面面具到之模具设计师,须三五年以上磨练才能达成.因他所要掌握的技能和实际经验,函盖到相关学科的方方面面,必须要有能力来判断协调各系统之间的取舍轻重.1.分模面(Parting surface)为使产品从模具中取出,模具必须分成公母模侧两部分,此分界面称之为分模面.它有分模和排气的作用,但因模具精度和成型之差异,易产生毛边,结线,有碍产品外观及精度,选择分模面时注意:1.不可位于明显位置而影响产品外观.2.开模时应使产品留在有脱模机构的一侧.3.位于模具加工和产品后加工容易处.4.对于同轴度要求高的产品,尽可能将型腔设计在同一侧.5.避免长抽芯,考虑将其放在公模开模方向,如一定要有应将抽芯机构尽量设在公模侧.6.-般不采用圆弧部分分模,这样会影响产品外观.7.对于流动性好易溢边之塑料,应采用插破方式分型可防治毛边产生.8.对于高度高,脱模斜度小之产品,可取中间分模,型腔分两边以有利于脱模.一套模具的分模面,可能有一个或多个,在确定分模面时,还应考虑如下因素:1.产品的形状,尺寸,壁厚详加研究分析,找最佳方向来分模,俗称“拆模”.2.了解塑料性能和成型性以及浇注系统的布局.3.注意排气和脱模,简化模具结构,操作方便,加工容易.它的形式有多种:水平,阶梯,斜面,垂直,曲面等.2.脱模斜度(Draft)为使产品容易从模具中脱出,模具上必须设置脱模斜度.其大小视产品形状,塑料,模具结构,表面精度和加工方式不同而异.一般为1-3∘,目前尚无确切数值和公式,大多是依经验值,在不影响产品外观和性能之情形下,脱模斜度愈大愈好.1.箱盒和盖:2.栅格:栅格形状,尺寸及肉厚不同应有不同的脱模斜度,经验公式如下:0。

冲压模具设计手册

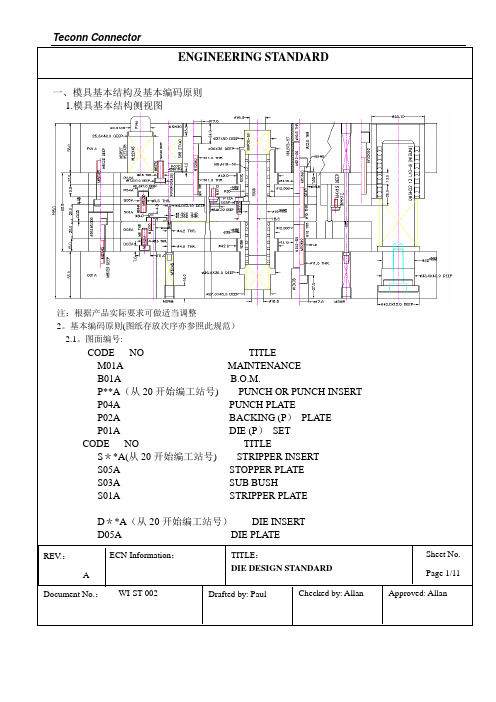

ENGINEERING STANDARDREV .:A ECN Information :TITLE : DIE DESIGN STANDARD Sheet No. Page 1/11 Document No.: WI-ST-002 Drafted by: Paul Checked by: Allan Approved: Allan一、模具基本结构及基本编码原则1.模具基本结构侧视图注:根据产品实际要求可做适当调整2。

基本编码原则(图纸存放次序亦参照此规范)2.1。

图面编号: CODE NO TITLEM01A MAINTENANCEB01A B.O.M.P**A (从20开始编工站号) PUNCH OR PUNCH INSERTP04A PUNCH PLATEP02A BACKING (P ) PLATEP01A DIE (P ) SETCODE NO TITLES **A(从20开始编工站号) STRIPPER INSERTS05A STOPPER PLATES03A SUB BUSHS01A STRIPPER PLATED **A (从20开始编工站号) DIE INSERTD05A DIE PLATEREV .: A ECN Information :TITLE : DIE DESIGN STANDARD Sheet No. Page 1/11 Document No.: WI-ST-002 Drafted by: Paul Checked by: Allan Approved: Allan2.3。

具体展开计算2。

3.1.用体积法(一般适合有变薄的弯曲)2。

3。

2。

用展开计算公式由于产品在弯曲过程中有的地方被拉长或压缩但总可以找到某一层的弯曲线长度是不变的,这一不变的层叫中心层(不是中间层),我们就是利用中心层来进行展开的:因此,我们想进行展开,就必须找出中心层,如图1设中心层系想为K,变曲内半径为r,材料厚度为t ,变曲角为a ,L1,L2为直线部分长度,展开长度值为L,那么则有L=L1+L2+2 (r+kt)a/360中心层系数K 的大小根据实践经验可按下列公式选取1):当r/t<=0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬度:经硬化及回火至 HB 280--325 应用:长期生产高质塑胶模具. 龙记 2312:预加硬易切削塑胶模具钢:

防 酸性高 ,可保 证冷却 管道不受 锈蚀, 适合 PVC,PP,EP,PC,PMMA 塑料,食 品工业

机 械构件. S136H 耐蚀镜面模具钢:{瑞典一胜百} 硬度:软性退火至约 HB 290--330 应用:镜面模,淬火后防酸性高,可保 证冷却管道不受锈蚀,适合 PVC,PP,EP,PC,PMMA 塑料,食品工业机械构件. 8407 热作工具钢:{瑞典一胜百} 硬度:软性退火至约 HB 185 应用:金属压铸,挤压模,复模下模,PA, POM,PS,PE,EP 塑胶模. 635 冷作及塑胶模具钢:{瑞典一胜百} 硬度:退火至约 HB 200 应用:适用于抵抗粘着磨损,如添加增强剂塑 料模,压实模等. PX88 通用塑胶模具钢:{日本大同} 硬度:HB 290--330 应用:长期生产通用塑胶模具钢,良好抛光性能. NAK55 高硬度易切削塑胶模具钢:{日本大同} 硬度:HB 370--400 应用:高性能塑胶模具,橡胶模具.

痕高压成型

%

2. 光 学 产品 须 注 意透

明度及树脂分解

0.02—0.03

1. 模 具精 度 高注意溢边

2. 注 意控 制 模温

1. 注 意 脱 模 以防裂纹

2. 避 免侧 凹 脱模斜度 1°以上

1. 脱 模 斜 度 尽可能大

2. 控 制料 温 模具温度

3. 浇 道必 须 利于料流流动

塑胶模具常用钢材

塑料的分类

一、按成型性能分

按成型性能分 微观变化

热塑性塑料 发生物理变化

热固性塑料 发生化学变化而硬化

热反应 一般特性 常用塑料

受热后具有可塑性,软化 在开始受热可以软化

或熔融,冷却后固化,再加 和熔融,一但固化成行就

热仍可软化。

不能在软化,如果温度过

高就会分解。

抗冲强度高、易于成行适 机械强度高、尺寸稳定

1. 高 温 高 压 成型

2. 充分干燥 3. 分 流道 内 浇口阻力小 4. 壁 厚一 致 避免金属镶嵌

1. 绞 链产 品 浇口设计

2. 注 意缩 孔 变形

1. 控制料温 2. 分 流道 内 浇口阻力小 3. 模 具表 面 处理(镀铬)

1. 分 流 道 内 浇 口阻 力 小防 流痕 与气孔

2. 须治具 3. 须 控制 成 形条件温度 1. 防 溢边 精 度高 2. 防 止缩 孔 注意顶出机构 3. 注意流綖

NO. 3

NAK80 高硬度高抛光性镜面塑胶模具:{日本大同} 硬度:HB 370--400 应用:电蚀及抛光性能模具.

PAK90(S-STAR)镜面耐蚀塑胶模具钢:{日本大同} 硬度:HB 300--330 应用:精密塑料模,高镜面度模具.

龙记 738/738H 预加硬塑胶模具钢: 硬度:738=HB 290--330(738H=HB 330--370) 应用:高韧性及高磨光

PC( 聚 碳 酸酯)

PP( 聚 丙 烯)

硬 PVC( 聚 氯乙烯)

POM( 聚 缩 醛)

NYLON( 尼 龙)

特性

缩水率

1. 非 结 晶性 塑 胶 吸湿 0.4--0.5

性强要充分干燥

%

2. 流 动 性中 等 注 意结

合线

3. 宜 用 高料 温 高 模温

压力较高

1. 吸 湿 性小 不 易 分解 0.5%

合复杂设计

良好 、耐热性和耐腐蚀性 好。

PE/PP/PS/PC/PVC/PM MA/

PF/EP/UP/UF

ABS/POM

二、按用途分

日常使用最广的塑料占 能制造机械零件或工程结构

热塑性塑料 90%以上

材料的工业塑料

性能要求不高、成本低、 其机械性能、电气性能、对

1. 溢边

2. 3. 4.

沾度低流动性好易 1.5—2.5 0.005

%

—

收缩率不稳定

0.02

易沾模

熔 融 前很 硬 易 损伤

模具设计注意事项

1. 浇注系统阻力 要小注意胶口位置 大小 2. 脱模斜度 2° 以上

1. 壁 厚 一 致 圆角

2. 脱 模斜 度 2°以上顶出平衡

3. 浇 口圆 滑 行式各异

2. 易弯曲变形

%

—

3. 耐冲击机械强度高

0.03

1. 热 稳 定性 差 流 动性 0.7%

差

2. 成 型 与分 解 范 围相

近停机易分解

3. 腐蚀模具(氯气)

4. 外观易老化变坏

1. 易分解

1.8 —2.5

2. 浇口处易出现流痕 %

3. 收缩大易缩孔变形

4. 未冷却便可取产品

0.01—0.03 0.01—0.02

NO. 2

PBT( 聚 对 苯 二甲 酸二 丁酯)

AS

PMMA( 聚 甲 基丙 烯酸 甲酯)

模具螺杆

1. 电气性能佳

1.5—2.0 0.005

2. 流动性好有光泽 %

—

3. 抗油性、抗化学品性

0.015

能优良。

1. 流动性成型性好

0.4—0.5 0.02—0.04

2. 产品易裂

%

3. 不易溢边

1. 流动性差易产生流 0.4—0.5

性脆易裂内应力

2. 流动性好

排气槽深度 (mm)

0.01—0.03

0.01—0.03

1. 熔融沾度高须高温 0.4—0.6 0.02—0.03

高压

%

2. 易应力裂痕

3. 较硬易损伤模具

4. 不易出现溢料

5. 有 一 定机 械 强 度尺

寸 稳定耐 热透明 有自灭性 耐

燃烧无毒

1. 成型性优良

1.2—2.0 0.005

易于取得

化学环境的耐受、对高温低温的

耐受性都有较优的特点、能在工

业技术上代替某些金属如铜、

铝、锌、部分合金钢或其它材料

使用。价格比金属高

PE/PP/PS/PVC

ABS/PA/PC/POM/PMMA

常见塑料的特性及应用

NO. 1

塑胶 ABS( 苯 乙 烯 丁二 烯丙 烯睛共聚体)

HIPS( 改 性聚苯乙烯)

718S 预加硬塑胶模具钢:{瑞典一胜百} 硬度 :经 硬化及 回火至 约 HB 290--330 应 用: 高抛光度及高要求内模

件, 适合 PA,POM,PS,PE,PP,ABS 塑料. 718H 预加硬塑胶模具钢:{瑞典一胜百} 硬度:经硬化及回火至约 HB 330--370 应用:高抛光度及高要求内模件, 适合 PA,POM,PS,PE,PP,ABS 塑料. S136 耐蚀镜面模具钢:{瑞典一胜百} 硬度:软性退火至约 HB 215(可淬硬 至 HRC 53) 应用: 镜面模, 淬火后