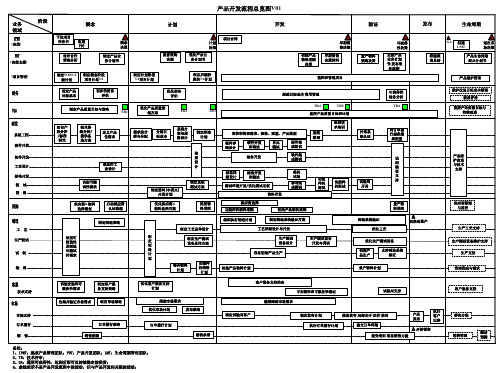

产品开发流程总览图

新产品开发流程和基本工艺

一、新产品设计开发分成五个阶段:

项目立项阶段

客户技阶段

1 • 项目立项 2 • 客户技术要求转化及产品初期分析 3 • 产品过程开发阶段 4 • 试生产阶段 5 • 批量生产

Page 4

1、1项目立项阶段

整车开发日程 灯具A面、效果图、车身钣金 产品规范:外观、性能、配光、 品质要求、配合尺寸 试验要求:环境及试验条件

形成书面文件

间隙 高低差

样灯

产出相关文件

装车后产出相关文件

认证报告 试验报告 装车记录 测量系统分析报告 PPK 生产控制计划

5、小批量生产阶段

90 80 70 60 50 40 30 20 10

0 第一季度 第二季度 第三季度 第四季度

东部 西部 北部

8

7

6

5

4

3

2

1

0

1

2

3

4

5

6

7

系列1 系列2

1 2 3 4 5 6 7

QC小组

技术部

生产部

产出相关文件

OK

✓— ✓—

3、产品过程开发阶段

产品要求

型腔材料 模板材料

冷却水路 浇口位置

顶出装置 模面处理

模穴数

团队

① 评估供应商的质量系统 质量部

② 评估供应商的技术力量、检 测能力、环境条件、生产能力

技术部 ② 评估供应商的服务态度

采购部

团队

外协件开发 技术协议

工装夹具制作

产出相关文件

1 产品特性清单

1、2新产品分析

材料

性能

外观

尺寸

模具 生产技术 设备 开发周期

公司技术部全体成员:

产品开发的基本过程 -回复

产品开发的基本过程-回复产品开发的基本过程是指从产品概念形成到产品上市销售的整个过程。

它涵盖了市场调研、产品设计、工程开发、生产制造、市场推广等各个环节。

下面将分别介绍产品开发的基本过程中的各个步骤。

1. 市场调研阶段市场调研是产品开发的第一步,它的目的是了解目标市场的需求、竞争对手的品牌和产品特点以及市场趋势。

在这个阶段,公司可以通过各种方式进行市场调研,例如问卷调查、采访消费者、分析市场数据等。

通过市场调研,公司可以确定产品的定位和目标市场,并为后续的产品设计提供基础数据。

2. 概念设计阶段在市场调研阶段获得了市场需求和趋势后,接下来就是进行概念设计。

概念设计是指将市场需求转化为初步的产品概念和设计方案。

设计师在这个阶段会进行创意的发散和思考,提出不同的设计方案,并进行初步的产品评估和筛选。

这个过程可能需要多轮循环,直到达到设计师和公司的预期目标。

3. 产品设计阶段产品设计是将概念设计转化为具体可制造和可推广的产品的过程。

在这个阶段,设计师会进行更加详细的设计和工程技术的考虑,包括外观设计、功能设计、结构设计等。

设计师可能需要与工程师、供应商等多个相关方进行沟通和协作,确保产品的设计能够满足市场需求和技术要求。

4. 工程开发阶段在产品设计完成后,接下来就是进行工程开发。

工程开发是将产品设计转化为实际可量产的产品的过程。

在这个阶段,工程师会进行更加详细的设计,包括选择和采购相关的零部件、制定制造流程、进行原材料和工艺的工程验证等。

此外,工程师还需要与生产制造团队进行沟通和协作,确保产品能够有序地进行量产。

5. 生产制造阶段在工程开发完成后,产品会进入生产制造阶段。

生产制造是将产品设计和工程开发转化为实际产品的过程。

在这个阶段,加工设备和工艺流程会被准备好,生产线会被组织好,生产计划会被制定好。

生产团队会按照相关的生产计划开始生产产品,并对生产过程进行监控和控制,以确保产品的质量和交付进度。

6. 市场推广阶段在产品生产完成后,接下来就是进行市场推广。

FORD福特汽车研发流程的介绍

27MBJ1

供应商选 点开始

M1 25MBJ1

PA

FDJ

20.5MBJ1 17MBJ1

VP 13MBJ1

高影响供 应商选择

跨功能小组形成

解决问题

交运制造

PEC 8MBJ1

LR/ FEC

5.5MBJ1

TT 5MBJ1

PP 2.5MBJ1

MP1 0MBJ1

启动会议 开始

第一次现场 评审

第二次现场 评审

决定: 是否进 行试生 产?

团队

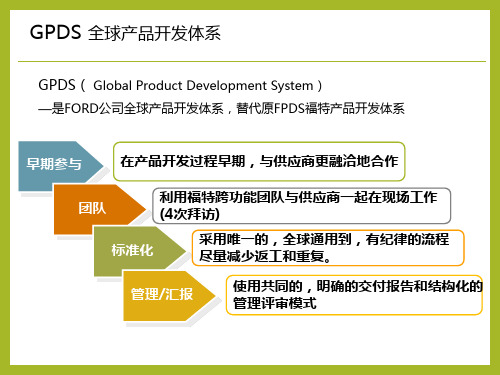

利用福特跨功能团队与供应商一起在现场工作 (4次拜访)

标准化

采用唯一的,全球通用到,有纪律的流程 尽量减少返工和重复。

管理/汇报

使用共同的,明确的交付报告和结构化的 管理评审模式

GPDS 供应商管理过程-总览

Unit

Unit

PTC

PA

34MBJ1

27.5MBJ1

PTCC

PTC/ M1DJ

33.5MBJ1 (655/654)

Required Inputs

START

INPUTS Released design [#1,2,3 & 4]

Trained supplier production operators

Sub-supplier(s) material status

from Tier-x R@R

Quantity of parts required as defined by

[#5,6 & 7]

Production Tools, Facilities

& Gauging [#8,16 & 17]

Planned production cycle times required to support Daily Production

产品开发流程图

研发代表(RDPL)

主导样机 制作

SE-c10 SE-c20

组织设计资料输 出/BOM上网

参与TR3评审

参与早期销售 决策材料

系统联调

SE-c30

样机制作检查表

系统测试

SE-c40

系统工程师(SE)

制定培训 计划

培训计划模板 EE-c10

制作培训资料/技术监控

主导系统 联调

组织编写业务计划 书/概要进度计划

业务计划书 计划到发布阶段 概要计划

立项论证决策 前沟通

立项决策评审要素 表 决策评审报告模板 决策评审操作指导 书

项目经验教训总结

项目经验教训总结 报告 POP-a20

项目经验教训总结

POP-a30

POP

创建项目环境

项目环境检查 清单

关闭项目 数据库和环境

结束

更新项目 数据库和环境

DFMEA

DFMEA模板 EE-b20

主导TR2评审

主导概要设计

EE-b30

硬件工程师 (EE)

参与制定 产品规格书

ME-b10

参与DFMEA

电子概要设计

电子概要设计模板

ME-b20

ME-b30

ME-b40

ME-b50

结构工程师(ME)

参与制定 产品规格书

SWE-b10

参与DFMEA

概要设计(ID问题 反馈、解决)

主导制定计划阶 段详细计划

计划阶段详细计划 PM-b10 模板 POP-b10

决定是否提前采购

提前采购检查清单

主导优化业务计划书/ 制定项目详细计划

业务计划书 项目详细计划模板

产品开发流程 PDP知识体系 通行证制度

Aug

Sep

Oct

Phase III Roll-Out & Process Upgrades

Nov

Dec

Jan

Feb

March

Roll-Out Planning

Web Enable Process Tools & Guidelines Support Process Linkages

Feedback & Improvement Pilot Program Kickoff &

21% shorter 21% shorter

Source: Performance Measurement Group 1997 Product Development Benchmarking Series, based on 288 companies

15% higher

9

对于产品开发流程(包括通行证系统)的改进直接支持了OO的 成功模式

Functional orientation hinders crossfunctional coordination

Integrated

Decision process is cross-functional with well established guidelines

Level 3

Fully Capable

Facilitation

Continuous Improvement

PRB Training Development

Metrics Deployment

Selection of Process Process Coach

Coaches

Training

Oct 2 Steering

产品开发流程(IPD-CMMI) 流程文件

产品开发流程(IPD-CMMI)

流程文件

文件编号 :版本 : 保密等级:发出部门 : 发布日期 : 发送:

抄送:

总页数:16页

附件:14页

主题词:产品开发流程 IPD CMMI

文件类别

跨部门

部门内

编制人:

责任人:

审核 :

批准 :

文件变更纪录

变更日期版本变更条款变更内容责任人

1,

文件分发清单

分发部门/人数量签收人签收日期分发部门/人数量签收人签收日期

1.目的

2.范围

3.定义

参见:《产品开发流程数据字典》

4.职责

参见:《产品开发流程角色与职责定义》

5.工作程序

5.1与其他流程的接口关系

5.2输入

5.3输出

5.4流程图

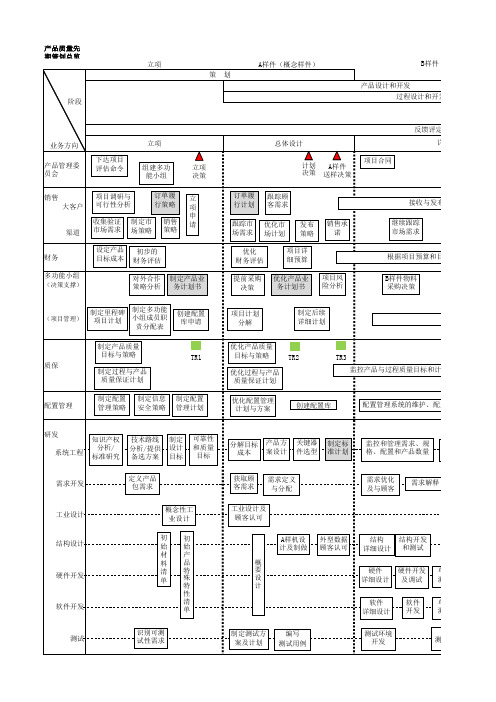

参见附件一:产品开发流程总览图

5.5流程说明 见各阶段的流程说明

5.6衡量指标 暂无

5.7补充说明 暂无

6. 参考文件 暂无

7. 附件

附件一: 产品开发流程(IPD-CMMI )数据字典 附件二: 产品开发流程(IPD-CMMI )角色与职责定义

附件三: 产品开发流程(IPD-CMMI )总览图

附件一 产品开发流程数据字典附件二 产品开发流程角色与职产品开发流程(IP D-CMMI)流程总览图。

软件项目开发过程PPT课件

精品ppt

18

设计编码标准

• 设计的过程模块需要进行标准化 • 标准化包括设置程序和数据库的名称约定 • 标准化使代码的可读性更强,更易于维护 • 常规编码标准 • 函数声明的编码标准

精品ppt

– 颜色 – 字形 – 标题和标签的尺寸 – 页眉和页脚的外观 – 控件的主题、位置和尺寸

精品ppt

16

设计界面

• 根据 GUI 标准集设计屏幕的布局 • 可以是用户输入或显示信息的报表 • 记录在界面设计文档中

精品ppt

17

设计数据库和过程模块

• 数据库: – 根据 ERD 中包含的信息设计数据库。 – 表设计将遵循规范化的规则。 – 表设计记录在表设计文档中。

28

开发管理的一些指南

• 建立原代码互审的管理制度 ― 每个软件开发工程师遍写的原代码都有致少一个以上的同事对程序 进行审查。

• 建立原代码编写的规范 ― 每个软件开发工程师都应按照规范进行程序设计, 包括编写的风格, 格式, 组件接口的规范, 解说词的撰写, 等等。

29

测试管理的一些指南

• 根据设计构划书撰写测试计划 ― 测试计划要请项目经理和开发工程师一起进行审查。 ― 测试计划用列表式将所有的测试方案写下。 ― 每个具体地的测试方案都有专人执行,并记录每个测试方案的结果 . 任何缺陷都记录下来。

精品ppt

4

软件项目基本流程

启动

计划

执行

控制

结束

5

流程示意图

6

软件项目开发的流程及特征

• 此通用流程时间表为各种开发项目的参考,各工作项目的时间长短视项 目具体的要求来决定, 且有的流程可有可无。

IPD流程-概念

流程角色与职责

流程角色及组织结构

➢ 每个角色在流程中有对应的角色定义和职责说明 ➢ 详见《产品开发流程角色和职责说明》 ➢ 针对每个角色可细化成该角色的操作指导书,

市场管理流程

理解 市场

市场 细分

组合 分析

制定细 整合、 分策略 优化业 及计划 务计划

管理管市场理细细分分并评市估场绩效并评估绩效

Mkt Mfg

Dev LPMT Proc

Svc

PMT

概

计

念

划

产品开发流程

开发

验证

发布

生命 周期

Dev Mfg

Full

Mkt

LPDT

Proc

Svc

SW Fin

PDT

平台与技术的开发

Mfg Td

DevLTDT Proc

Full

TDT

一流的子流程 项目管理 需求管理

配置与变更 CBB—重用

技术评审 采购/外协管理

质量管理 管道管理

文档管理 软硬件设计

绩效管理 基于战略和流程的KPI体系

IPD工具

共用工具(业务,技术)

IPD流程框架

体系和流程框架

产品战略 及决策

产品战略

产品决策评审

内容提要

IPD——集成产品开发

流程的表达形式 流程图袖珍卡 阶段流程图 活动/活动描述 文档 文档模板

流程的表达形式

福特GPDS产品开发流程简介

EVENT:

Yes

Conduct

Capacity

Verification Run

STATUS:

Phase 3

END

Completed

Quantity required is customer DPV for one full day

Phase 2 Warrant

资格的实验室文件

13. Appearance Approval Report外观批准报 告

14. Sample Production Parts生产样件 15. Master Sample标准样件 16. Checking Aids检查辅具 17. Customer-Specific Requirements顾客特

项目节点(里程碑)

• PTC-Program Target Compatibility 项目目标整合

• PA-Program Approval 项目批准

• FDJ-Final Data Judgement 工程数据发布 • VP-Verification Prototype (OTS)样件验证 • PEC-Preliminary Engineering Completion 工程数据冻结

殊要求

18. Production Part Approval Process Submission Warrant (PSW)零件提交保 证书

Phased PPAP 要求

•Phased PPAP是FORD对PPAP流程管理的特殊要求

• 主要目的是提高正式生产是的质量表现 • 需要供应商证明以下要点: —制造能力 —产品质量 —产能能力

Was the No control plan followed

APQP五大阶段的流程图

TR7

向顾客提交 PPAP文件

TR8

监控质量目标 与持续改进

配置库的创建及维护、进行数据的访问控制、集成构建、变更控制、版本控制、发布控制

组织技术培训

详细设计评审 与技术决策

外部系 统认证

向订单履行提 供最终配置

资产管理

需求解释 产

品

维

护

产

改

品

进

整机

集 成

试装

与

与 技 术

联

技

支

调 单元 硬件集

试

转

试

产品质量先 期策划总览

阶段

立项

策划

A样件(概念样件)

B样件(原理样件)

产品设计和开发 过程设计和开发

业务方向

产品管理委 员会

下达项目 评估命令

立项

组建多功 能小组

立项 决策

销售

项目调研与

大客户 可行性分析

订单渠道 市场需求 场策略 策略

财务

多功能小组 (决策支撑)

优化产品质量

目标与策略

TR2

优化过程与产品 质量保证计划

TR3 监控产品与过程质量目标和计划

优化配置管理 计划与方案

创建配置库

配置管理系统的维护、配置库的创建及维护

研发 系统工程

知识产权 分析/

标准研究

技术路线 制定 分析/提供 设计 备选方案 目标

可靠性 和质量 目标

分解目标 产品方 关键器 制定标 成本 案设计 件选型 准计划

识别可制造 性及制造可 测试性需求

制定过程 设计策略

制定生产 策略

识别安装和可 制定客户服务

服务性需求

支持策略

试验标准理解 与可行性分析

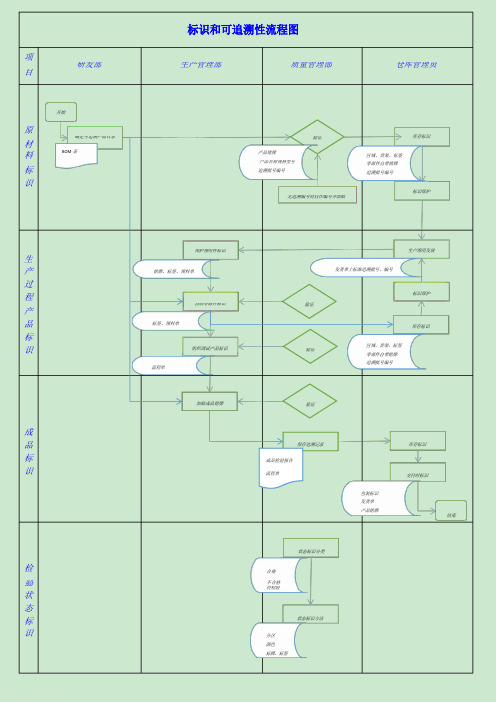

医疗器械18个程序文件流程图合集-已转换

标识和可追溯性流程图项研发部生产管理部质量管理部仓库管理员目开始原确定可追溯产品目录验证材料BOM表产品铭牌产品名称规格型号标追溯批号编号识区域、货架、标签零部件自带铭牌追溯批号编号库存标识标识保护无追溯编号时自作编号并加贴保护领用件标识生产铭牌、标签、领料单过程自制零部件标识产品标签、领料单标识组织调试产品标识流程单发货单上标准追溯批号、编号验证区域、货架、标签验证零部件自带铭牌追溯批号编号生产领用发放标识保护库存标识加贴成品铭牌验证成品标成品检验报告识流程单保存追溯记录库存标识交付时标识包装标识发货单产品铭牌结束状态标识分类检合格验不合格待检验状态标识分区颜色标牌、标签状态标识方法不合格品处理流程图各部门质量管理部总经理开始采购品不合格标识隔离问题分类半成品不合格一般不合格严重不合格成品不合格经理决策共同评审总经理组织各部门退回不合格检验记录评审记录流程单返工/返修退货让步接收报废返工返修单检验反馈问题责任部门报废否合格是入库纠正预防措施流程图记录回收存档完成采购流程图总经理采购主管质量管理部财务主管开始组织生产计划会议参考生产计划参考库存否制定采购计划否审批用款采购计划审批是是开始采购合格供方选择开发新供应商合格供方名录供应商选择签订合同流程图A 类质量协议合同通知供应商供货收货检验流程图验收记录是入库合格入库单否是供应商管理不合格处置流程图审批否按评审表处置定期评价供方业绩评定表质量统计表结束供应商选择流程图否是采购主管质量管理部总经理开始开发/更换供应商收集供应商基本资料供方调查表必要时实地考察否审批是物资分类ABC样品检验检验记录合格否是审批列为合格供应商合格供方名录正常供货结束取消供应商管理评审流程图是是总经理管理者代表质量管理部各部门开始制定管理评审计划管理评审计划否批准审核是三个工作日完成发放计划资料准备部门体系运行报告对体系运行报告内容进行讨论并作出结论主持会议汇总评价企业体系运行报告收集管理评审输入资料整理会议资料会议记录体系运行报告内容:1.内外审核结果;2.顾客反馈投诉;否批准审核是管理评审报告报告编制发放报告3.自查报告;4.产品监视测量;5.纠正预防措施;6.以往管评追踪;7.过程监视测量;8.体系变更;9.法律法规变更;10.改进建议;11.方针目标适宜性;12.目标统计;13.资源配置。

IPD流程袖珍卡

业务 领域 IPMT

(决策)

阶段

概念

下达项目 任务书

计划

项目合同 概念 决策 制定产品业 务计划书 提前采购 决策 优化产品业 务计划书 计划 决策

开发

验证

发布

生命周期

组建 PDT

早期销 售决策 初始产品 物料采购 决策 早期销售 决策材料 量产物料 采购决策

可获得 性决策 更新产品 业务计划 书(发布准 备就绪) 经验教 训总结

市场

市场支持 订单履行 销 售

收集并验证市场需求

制定市场策略

跟踪市场需求 优化市场计划

解决方案

订单履行策略 销售预测

订单履行计划

备注: 1、IPMT:集成产品管理团队;PDT:产品开发团队;LMT:生命周期管理团队; 2、TR:技术评审; 3、GA:通用可获得性,达到后即可以持续稳定的供货; 4、虚线表示不是产品开发流程中的活动,但与产品开发相关联的活动;

技术路 线分析/ 提供备 选方案

定义产品 包需求

需求的分 解与分配

分解目 标成本

系统方 案与规 格设计

制定标准 计划

监控和管理需求、规格、配置、产品数据 硬件详 细设计 硬件开发 和调试 软件开发 单元 测试 硬件集 成测试 软件集 成测试

系统 联调

外部系 统认证

向订单履 行提供最 终配置

概念性工 业设计

GA

组建 LMT

退出市 场决策 产品生命周期 终止计划书

PDT

(决策支撑)

对外合作 策略分析

(项目管理)

制定WBS1/2 级计划 设定产品 目标成本

制定概念阶段 项目计划3/4 初步的财务 评估

制定计划阶段 3/4项目计划 优化财务 评估 优化产品质量策 划方案

产品全生命周期管理流程

产品全生命周期管理流程

1 目的

为保证产品从开发设计到售后维护能够安全可控,各个步骤有章可循,特制定此管理流程,所有涉及人员须严格遵照此文件规范执行。

2 内容

产品全生命周期管理流程包含以下流程:

(1)研发项目生命周期管理流程总览

(2)开发项目过程主流程

(3)软件发布流程图

(4)硬件产品发布

(5)搬运过程流程图

(6)包装过程流程图

(7)交付过程流程图

(8)工程项目管理流程图

(9)售后服务流程

3研发流程

(1) 研发项目生命周期管理流程总览

(2)开发项目过程主流程

(3)软件发布流程图①正式版发布流程图

(4)硬件发布流程图

4包装交付流程(1)搬运流程

(2)包装流程

(3)交付流程

5工程项目管理流程

6售后服务流程。

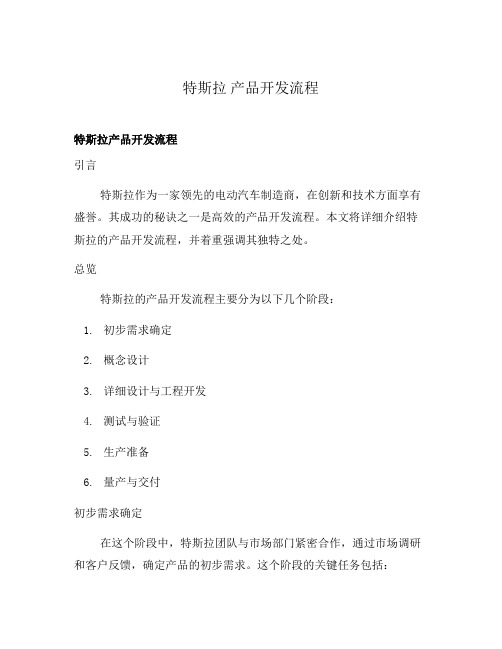

特斯拉 产品开发流程

特斯拉产品开发流程特斯拉产品开发流程引言特斯拉作为一家领先的电动汽车制造商,在创新和技术方面享有盛誉。

其成功的秘诀之一是高效的产品开发流程。

本文将详细介绍特斯拉的产品开发流程,并着重强调其独特之处。

总览特斯拉的产品开发流程主要分为以下几个阶段:1.初步需求确定2.概念设计3.详细设计与工程开发4.测试与验证5.生产准备6.量产与交付初步需求确定在这个阶段中,特斯拉团队与市场部门紧密合作,通过市场调研和客户反馈,确定产品的初步需求。

这个阶段的关键任务包括:•分析市场趋势和竞争对手情况•收集顾客反馈和需求•制定初步产品规格和功能要求概念设计在概念设计阶段,特斯拉团队将初步需求转化为产品的概念和设计方案。

这个阶段的关键任务包括:•设计产品的整体架构和外观•制定产品的性能指标和技术路线•进行初步的可行性和风险评估详细设计与工程开发在详细设计与工程开发阶段,特斯拉团队将概念设计转化为具体的产品设计和工程开发计划。

这个阶段的关键任务包括:•制定详细的产品设计和工程开发计划•进行具体零部件和系统的设计•完成产品的原型制作和测试测试与验证在测试与验证阶段,特斯拉团队对产品进行全面的测试和验证,确保产品的质量和性能符合预期。

这个阶段的关键任务包括:•进行产品的功能测试和性能测试•完善产品的设计和工程改进•进行用户体验测试和市场反馈收集生产准备在生产准备阶段,特斯拉团队准备投产,并确保工厂和供应链的准备工作顺利进行。

这个阶段的关键任务包括:•确定供应链合作伙伴,并建立合作关系•完成生产线的布置和设备调试•建立质量控制和生产计划量产与交付在量产与交付阶段,特斯拉开始大规模生产,并将产品交付给客户。

这个阶段的关键任务包括:•正式启动生产线并进行量产•完成产品的交付和售后服务安排•实时监控生产和质量指标,进行持续优化结论特斯拉的产品开发流程经过多年的实践和不断改进,已经成为行业的典范。

通过高效的流程和强大的团队协同能力,特斯拉能够快速响应市场需求,并不断推出颠覆性的产品。

里程碑式的新产品开发流程

Milestones MS0 MS1 MS2 MS3 MS4 MS5 MSL MS6 MS7 MS8

标题: 同意进行MSL

MSL定义

期望结果:

ESL 产品性能达到所有目标,确认用户接受产品。所有生产供应 商流程,控制方法完全就绪。

关键信息资料:

• 通过ESL测试确认CTQ和产品设计目标达到。 • 所有工程文件更新,存档。 • 所有零部件完成SQA015评估(零部件分数表)。 • 品牌,标语,包装复核 •线尾检测试设备,巡检用具到位,校验。 • 包装方式确认。 • 售后维修爆炸图及BOM表。 •长交期售后服务部件及设备预订单。

MS 0 MS 1 MS 2 MS 3

MS 4 MS 5 MSL

MS 6 MS 7 MS 8

产品级别 启动文件

确认设计

可行性确认

开模

工程样品 小批量试装 试生产 产品发布 持续生产

Milestones MS0 MS1 MS2 MS3 MS4 MS5 MSL MS6 MS7 MS8

MS0定义

标题: 各事业部优先级别 期望结果: 市场调研向个各事业部产品提供开发背景确定产品开发优先级别.

Milestones MS0 MS1 MS2 MS3 MS4 MS5 MSL MS6 MS7 MS8

Milestone Process 里程碑

新产品开发流程

Milestones MS0 MS1 MS2 MS3 MS4 MS5 MSL MS6 MS7 MS8

概览

历史 里程碑0~8个节点的介绍 项目分级定义

MS2确定的是团队根据产品到达各 销售地区的时间制定的时间计划表

新的要求:

• 供应商选择 – GSM responsibility.

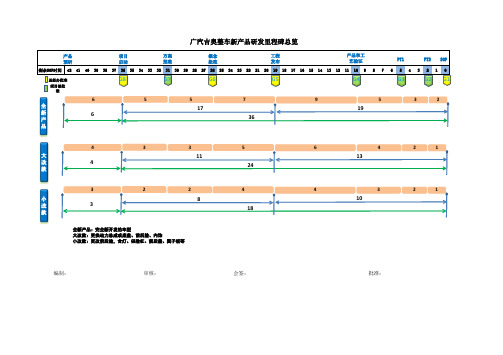

整车产品研发里程碑节点(修订稿)20131231

各系统性能 目标冻结

长周期零件 下车身 造型数模发 数据发

产品明细 设计主 表批准 断面批

整车配 置表冻

工艺数模发 布,模具铸

造批准

A面冻结,车 身开模指令下

发

EMS基 础标定

ET1样车 完成(软

模)

整车数据 冻结、发

布

零部件开发 技术协议 签

订

数字样车设 计修改完成, 开模指令下

总经办批准

G8

G7

G6

G5

G4

项目部批

准

6

全

新

6

产

品

5

5

7

17

36

9

19

87

5

PT1

PT2 SOP

6543210

G3

G2 G1

3

2

4

大

改

4

款

3

3

5

11

24

6

4

2

1

13

3

小

改

3

款

2

2

8

全新产品:完全新开发的车型 大改款:更换动力总成或底盘、前后脸、内饰 小改款:更改前后脸,含灯、保险杠、前后盖、翼子板等

ET2样件到 位(半工)

PT1工装 样件到位

PT2样 件到位

完成批量生 产零部件采

制造可行 制造地制

性分析

造方案确

长周期物 方案确定

中周期物 流方案确

所有零部件 物流方案确

工位器具供 应商确定

参与工装 所有工 设备预验 位器具

完成生产 完成PT1 设备安装 车制造 及调试

完成PT2