SMT 印刷机刮刀确认图示

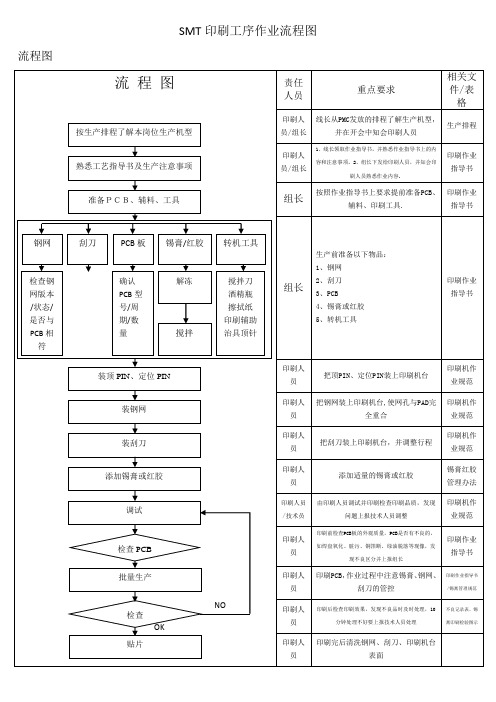

SMT印刷工序作业流程图

SMT印刷工序作业流程图流程图作业内容1、熟悉工艺指导书及生产注意事项参照《锡膏印刷作业指导书》,里面有一些产品的特殊要求。

2、准备PCB、辅料、工具2。

1、工具准备:搅拌刀、酒精瓶、擦拭纸、顶针、印刷治具、气枪、放大镜(针对一些特殊产品)2.2、锡膏、红胶准备根据产品要求选择无铅锡膏、有铅锡膏、红胶。

千住锡膏(M705—GRN360—K2)在室温下进行回温2小时。

车间温度:18~26℃,车间湿度40—70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

乐泰锡膏(CR37)在室温下进行回温4小时。

车间温度:18~26℃,车间湿度40-70%.已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次.贴片胶使用前,应先从冷藏柜中取出,放置在阴凉处(不要放在冰柜顶部)回温,ESGS。

W880、富士NE3000S回温时间3-4小时。

回温时不应打开封口,贴片胶只允许回温一次. 锡膏搅拌时间3分钟。

2.3、准备PCB板2。

3.1、确认PCB型号/周期/数量/版本号/包装状态(OSP必须是真空袋包装).2。

3.2、确认领取时是否有不同版本的PCB,如果有必须确认清楚.2。

4、刮刀准备2。

4.1、每次生产前必须先检查刮刀的平整度、变形、磨损情况,若不良现象存在于印刷区域中,致使无法印刷出品品质合格的图形,该刮刀必须报废处理;若不影响印刷效果或不良情况未在印刷区域中,则需请技术部确认后方可使用。

2. 4.2、上述情况必须完全记录在《SMT制程记录表》上。

2。

5、准备钢网2。

5。

1、检查钢网版本/状态/是否与PCB相符。

2.5。

2、每次使用前必须先检查钢网的平整度、变形、磨损、钢网绷网、张力,若不良现象存在于需印刷的图形之上致使无法印刷出合格的图形,该钢网必须报废处理;2.5。

3、若不影响印刷效果或不良情况未在印刷图形之上,则需请技术部确认后,才能使用;针对绷网胶水开裂致使钢网松弛现象,则需请技术部进行绷网处理之后,测试张力大于30N/cm,方可使用。

最新SMT刮刀使用管理规范精选

:1.0目的规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

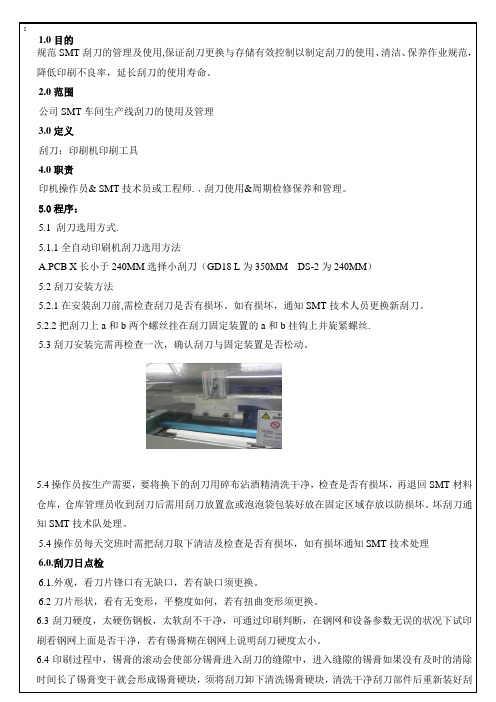

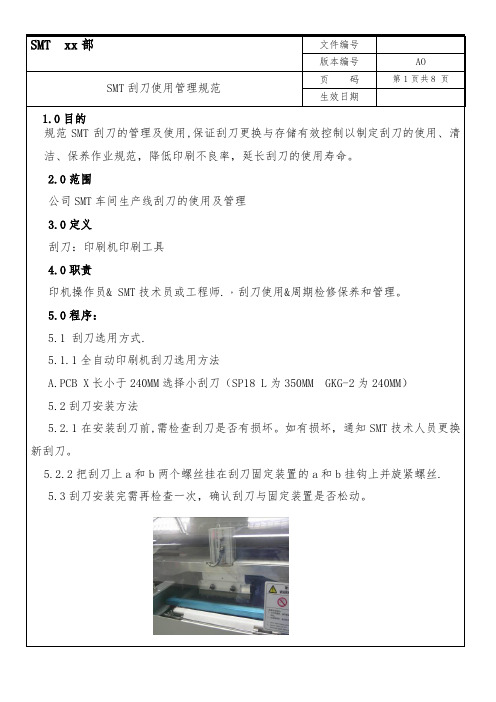

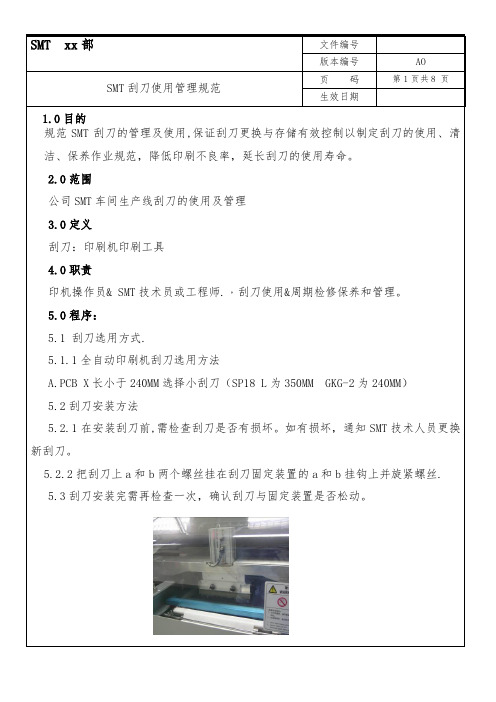

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理6.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮XXX XXX XXX。

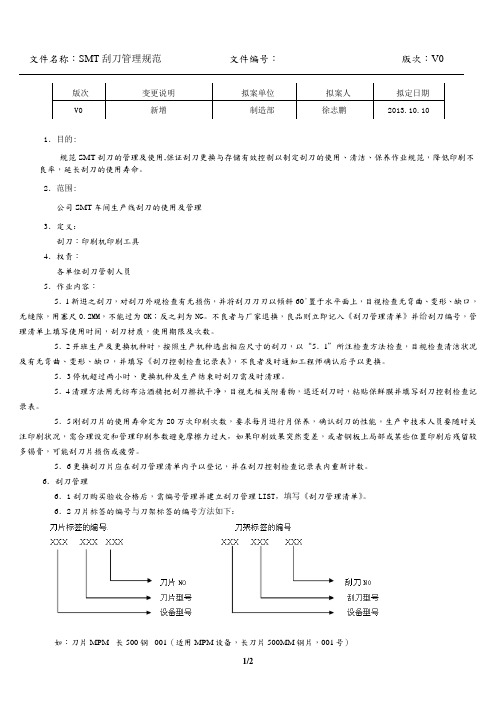

SMT刮刀管理规范

版次变更说明拟案单位拟案人拟定日期V0 新增制造部徐志鹏2013.10.10 1.目的:规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.范围:公司SMT车间生产线刮刀的使用及管理3.定义:刮刀:印刷机印刷工具4.权责:各单位刮刀管制人员5.作业内容:5.1新进之刮刀,对刮刀外观检查有无损伤,并将刮刀刀刃以倾斜60°置于水平面上,目视检查无弯曲、变形、缺口,无缝隙,用塞尺0.2MM,不能过为OK;反之判为NG。

不良者与厂家退换,良品则立即记入《刮刀管理清单》并给刮刀编号,管理清单上填写使用时间,刮刀材质,使用期限及次数。

5.2开班生产及更换机种时,按照生产机种选出相应尺寸的刮刀,以“5.1”所注检查方法检查,目视检查清洁状况及有无弯曲、变形、缺口,并填写《刮刀控制检查记录表》,不良者及时通知工程师确认后予以更换。

5.3停机超过两小时、更换机种及生产结束时刮刀需及时清理。

5.4清理方法用无纺布沾酒精把刮刀擦拭干净,目视无相关附着物,退还刮刀时,粘贴保鲜膜并填写刮刀控制检查记录表。

5.5刚刮刀片的使用寿命定为20万次印刷次数,要求每月进行月保养,确认刮刀的性能。

生产中技术人员要随时关注印刷状况,需合理设定和管理印刷参数避免摩擦力过大,如果印刷效果突然变差,或者钢板上局部或某些位置印刷后残留较多锡膏,可能刮刀片损伤或疲劳。

5.6更换刮刀片应在刮刀管理清单内予以登记,并在刮刀控制检查记录表内重新计数。

6.刮刀管理6.1刮刀购买验收合格后,需编号管理并建立刮刀管理LIST,填写《刮刀管理清单》。

6.2刀片标签的编号与刀架标签的编号方法如下:如:刀片MPM 长500钢 001(适用MPM设备,长刀片500MM钢片,001号)刀架MPM 长500铝 001(MPM刀架,长刮刀500MM材质铝,001号)6.3标签的置贴方法刀架标签贴于刀架右侧(面向刀面),面刀片标签贴于刀架左侧,未用刀片贴于刀片上,上刀架前撕下贴于刀架上,并记录于刮刀清单。

SMT刮刀使用管理规范

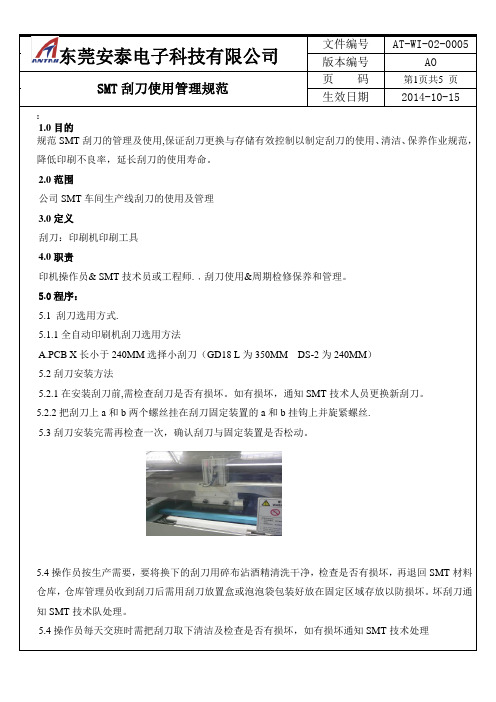

SMT刮刀使用管理规范页码第1页共5 页生效日期2014-10-15:1.0目的规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

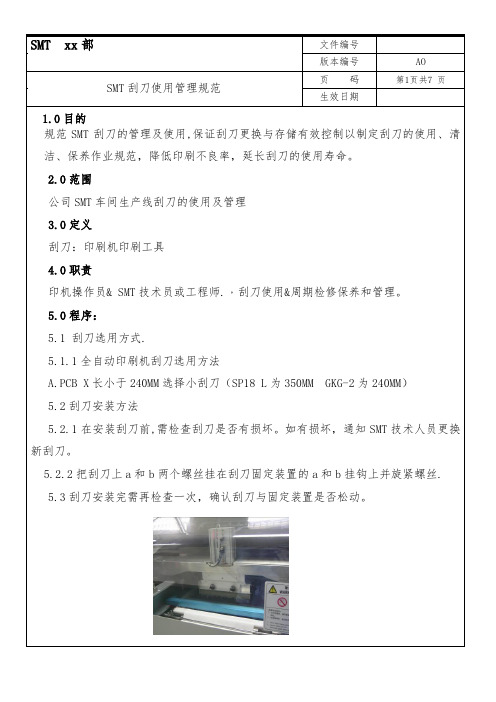

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理SMT刮刀使用管理规范页码第2页共5 页生效日期2014-10-156.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。

要求设备操作人员每次清洗钢网时将刮刀清洗干净。

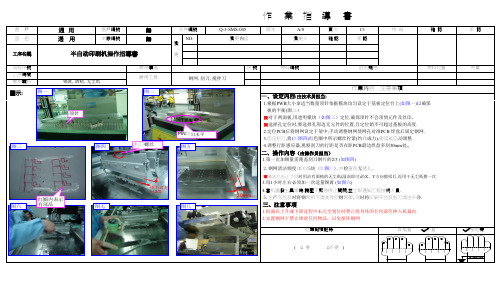

SMT半自动印刷机操作作业指导书

二、操作內容(由操作员担当)

1.第一次加锡量需覆盖刮刀钢片的2/3 (如图四)

2.钢网清洁频度:1次/5块 (如图八),并检查有无堵孔。

※清洁方法:上下同时用沾有酒精的无尘纸(湿润即可)沿X、Y方向擦拭后,再用干无尘纸擦一次. 3.每1小时左右必须加一次适量锡膏 (如图六) 4.當机器發生異常時,請壓下緊急停止開關,並立即通知工程技術人員.

5.生产完后及时将钢网拆下清洗放回钢网架,同时将印刷平台及刮刀清洁干净.

三、注意事項

1.机器在上升或下降过程中未完全到位时禁止将身体的任何部位伸入机器内.

2.安置钢网下禁止堆放任何物品,以免损坏钢网

始業點檢記錄

□ 指套 □ 手套

( □要

□不要 )

承認 用量

□ 接地帶

作 業指導 書

客戶 品名

工序名稱

通用 通用

客戶編號

無

本廠編號

無

半自动印刷机操作指導書

文件編號 NO:

變

更

Q-3-SMS-045 變更內容

版本

A/0 變更人

頁次 確認

1/1 承認

作成

確認

流程序號 工序時間 需用輔料

圖示:

图一

锡膏,酒精,无尘纸

顶针

图三

图四

图六

红圈内表示 有部品

图七

需用儀器 需用工具

图二

※选择孔定位时,要选择孔周边无元件的位置,且定位销不可超过基板的高度.

2.定位PCB后将钢网设定于架中;手动调整钢网使网孔对准PCB 焊盘后固定钢网. 3.固定刮刀,将(如图四)红色圈中所示螺丝拧紧(约八成力),使其能自动调整. 4.调整行距感应器,观察刮刀的行距是否在距PCB最边焊盘多刮30mm处,,

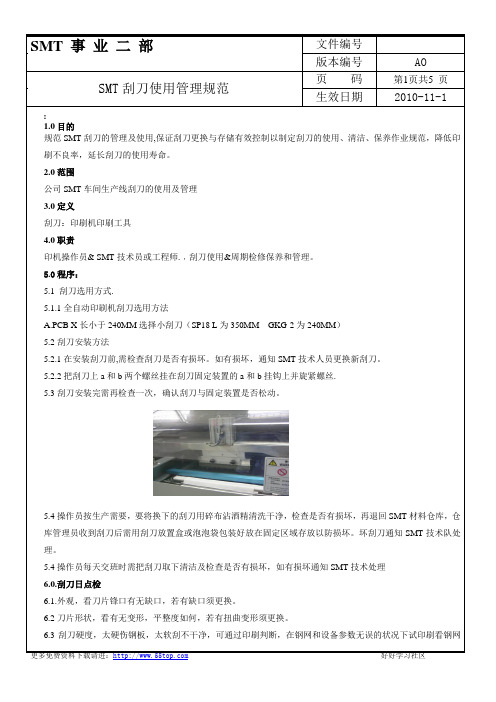

SMT刮刀使用管理规范

SMT刮刀使用管理规范页码第1页共5 页生效日期2010-11-1:1.0目的规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(SP18 L为350MM GKG-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理6.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网SMT刮刀使用管理规范页码第2页共5 页生效日期2010-11-1上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。

要求设备操作人员每次清洗钢网时将刮刀清洗干净。

SMT刮刀使用管理规范

SMT刮刀使用管理

规范

:

1.0目的

规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

1

2020年4月19日

文档仅供参考

2.0范围

公司SMT车间生产线刮刀的使用及管理

3.0定义

刮刀:印刷机印刷工具

4.0职责

印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:

5.1 刮刀选用方式.

5.1.1全自动印刷机刮刀选用方法

A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)

5.2刮刀安装方法

5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.

5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损

坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装

2

2020年4月19日。

刮刀使用规范

修订履历记录版本文件编号制/修内容简述生效日期制/修订部门制/修订人1. 目的:规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2. 适用范围:公司SMT车间生产线刮刀的使用及管理。

3. 程序:3.1 新进之刮刀,对刮刀外观检查有无损伤,并将刮刀刀刃以倾斜60°置于水平面上,目视检查无弯曲、变形、缺口,无缝隙,用塞尺0.2MM,不能过为OK;反之判为NG.不良者与厂家退换,良品则立即记入《刮刀管理清单》并给刮刀编号。

3.2开班生产及更换机种时,按照生产机种选出相应尺寸的刮刀,以“3.1”所注检查方法检查,目视检查清洁状况及有无弯曲、变形、缺口,并填写《刮刀領退管理记录表》,发现不良及时通知工程师确认后予以更换。

所有刮刀需按规格编号,存放在刮刀放置柜内.以方便取用和避免因堆压造成刮刀损坏。

3.3 停机超过两小时、更换机种及生产结束时刮刀需及时清理。

清理方法用无纺布沾酒精把刮刀擦拭干净,目视无相关附着物,清理方法用无纺布沾酒精把刮刀擦拭干净,目视无相关附着物,退还刮刀时,需填写《刮刀領退管理记录表》。

品保IPQC负责确认动作执行。

3.4 刮刀片的使用寿命定为6万次印刷次数,生产中技术人员要随时关注印刷状况,合理设定和管理印刷参数避免摩擦力过大,如果印刷效果突然变差,或者钢板上局部或某些位置印刷后残留较多锡膏,可能刮刀片损伤或疲劳。

3.5更换刮刀片应在刮刀管理清单内予以登记,并在《刮刀領退管理记录表》内重新计数。

四.刮刀管理4.1刮刀购买验收合格后,需编号管理并建立刮刀管理LIST,填写《刮刀管理清单》。

并粘贴刮刀标签4.2 刮刀保养4.2.1刮刀清洗剂:酒精或丙酮(分析纯),刮刀清洗辅助材料:白碎布或无尘纸。

4.2.2刮刀清洗频率:每班一次。

4.2.3生产人员刮刀每日进行一次日常点检,工程人员每三月一次把刮刀拆下来进行确认维护保养点检。

最全精品2019年某公司SMT刮刀使用管理规范

D.将刮刀装在印刷机上试刮,确认试刮效果.

8.4.将验收结果记录在刮刀记录表。

9.0刮刀管理:

9.1刮刀购买验收合格后,需编号管理并建立刮刀管理

刀片标签的编号.刀架标签的编号

XXX XXX XXX XXX XXX XXX

刀片NO刮刀NO

刀片型号刮刀型号

11.0刮刀废弃:

11.1在调整参数情况下,锡浆仍刮不干凈时,此刮刀须作废弃处理.

11.2刮刀使用中变形,导致刮锡浆不干凈,影响印刷效果时,必须作废弃处理.

11.3刮刀必须经工程技术确认后,作废弃处理,更换新刮刀时必须填写:设备维修履历

11.4废弃刮刀必须用红色油性笔标记“NG”,作废弃处理.

11.5废弃刀片编号失效,新刀片可装在原刀架编号上(即刀架号不变),建立新刀片目录

EN-068 A0

1.0目的

规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围

公司SMT车间生产线刮刀的使用及管理

3.0定义

刮刀:印刷机印刷工具

4.0职责

印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:

6.0.刮刀日点检

6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。要求设备操作人员每次清洗钢网时将刮刀清洗干净。

2019年某公司SMT刮刀使用管理规范

无

13.0参考资料

14.0附件

钢网张力测试记录表

钢网编号

机种

左上

右上

中间

左下

右下

判定结果

测试人

日期

1.测试要求参照钢网制作、使用管理规范,张力小于35N/CM则NG,停止使用;

2.转拉上线、停拉下线需对钢网张力进行测试,在线连续使用每24小时抽测一次;

3、跟线技术员如实填写测试记录,每月回收存档;

5.1刮刀选用方式.

5.1.1全自动印刷机刮刀选用方法

A.PCB X长小于240MM选择小刮刀(SP18 L为350MM GKG-2为240MM)

5.2刮刀安装方法

5.2.1在安装刮刀前,需检查刮刀是否有损坏。如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.

11.0刮刀

11.2刮刀使用中变形,导致刮锡浆不干凈,影响印刷效果时,必须作废弃处理.

11.3刮刀必须经工程技术确认后,作废弃处理,更换新刮刀时必须填写:设备维修履历

11.4废弃刮刀必须用红色油性笔标记“NG”,作废弃处理.

11.5废弃刀片编号失效,新刀片可装在原刀架编号上(即刀架号不变),建立新刀片目录

8.3.刀口:平滑,手感好,不粗糙,无任何残留物质。

D.将刮刀装在印刷机上试刮,确认试刮效果.

8.4.将验收结果记录在刮刀记录表。

9.0刮刀管理:

9.1刮刀购买验收合格后,需编号管理并建立刮刀管理

刀片标签的编号.刀架标签的编号

XXX XXX XXX XXX XXX XXX

刀片NO刮刀NO

刀片型号刮刀型号

6.5钢刮刀片的使用寿命定为20万次印刷次数,要求每月进行月保养,确认刮刀的性能。生产中技术人员要随时关注印刷状况,如果印刷效果突然变差,或者钢板上局部或某些位置印刷后残留较多锡膏,可能刮刀片损伤或疲劳,需要更换刀片。

C2006-刮刀使用作业规范

规范刮刀使用,保证印刷品质。

二、适用范围:

SMT印刷制程所有涉及使用之刮刀。

三、定义:无

四、权责:

各单位刮刀管制人员

五、作业内容:

1、新进之刮刀,对刮刀外观检查有无损伤,并将刮刀刀刃以倾斜60°置于水平面上,目视检查有无弯曲、变形、缺口,不良者与厂家退换,良品则立即记入刮刀管理清单并刻写刮刀编号,管理清单上填写使用时间,刮刀材质,使用期限及次数。

5、刮刀的使用寿命为10万次,依日生产实际的1/2为使用次数作统计。剩余使用次数少于2000次或检查不良及时通报生产及工程主管予以更换.

6、“5”中报废的刮刀如果更换刮刀片的应在刮刀管理清单内予以登记,并在刮刀控制检查记录表内重新计数

四、作业重点:

所有引进刮刀要求为钢生产及更换机种时,按照生产机种选出相应尺寸的刮刀,以“1”所注检查方法检查,目视检查清洁状况及有无弯曲、变形、缺口,并填写刮刀控制检查记录表,不良者及时通知工程师确认后予以更换;

3、停机超过两小时、更换机种及生产结束时刮刀需及时清理。

4、清理方法用无纺布沾酒精把刮刀擦拭干净,目视无相关附着物,须退还刮刀时,粘贴保鲜膜并填写刮刀控制检查记录表。

某x司SMT刮刀使用管理规范

6.6合理设定和管理印刷参数避免摩擦力过大。

6.7检查刮刀表面处理,如镀镍脱落须更换(一般寿命1年,镀层脱落也要立即更换)

12.0流程图

无

13.0参考资料

14.0附件

钢网张力测试记录表

钢网编号

机种

左上

右上

中间

左下

右下

判定结果

测试人

日期

1.测试要求参照钢网制作、使用管理规范,张力小于35N/CM则NG,停止使用;

2.转拉上线、停拉下线需对钢网张力进行测试,在线连续使用每24小时抽测一次;

3、跟线技术员如实填写测试记录,每月回收存档;

6.0.刮刀日点检

6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。要求设备操作人员每次清洗钢网时将刮刀清洗干净。

7.0刮刀保养

7.1月保养须轻拿轻放,避免对锋线造成伤害。

7.2刀座的角度一般有2种,常用的为50-70度,设为60度,另一种为45度

7.3每月对刮刀进行月保养,检查刀缝是否残留有杂物,检查刀片是否变形、弯曲查看刀片锋口有无缺口,要确认刀口的平坦度确认方法:

SMT刮刀使用管理规范指导书

一、目的 规范SMT 刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁 保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

二、范围公司SMT 车间生产线刮刀的使用及管理 三、定义刮刀:印刷机印刷工具 四、职责印刷机操作员& SMT 技术员或工程师﹐刮刀使用&周期检修保养和管理。

五、作业内容5.1 刮刀选用方式A.PCB X 长小于240MM 选择小刮刀(本司使用GKG 为280MM DEK 为250MM ) 5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT 技术人员更换新刮刀。

5.2.2把刮刀上A 和B 两个螺丝挂在刮刀固定装置的a 和b 挂钩上并旋紧螺丝。

5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布或钢网纸沾酒精清洗干净,检查是否有损坏,坏刮刀通知SMT 技术员处理并及时更换新刮刀。

5.5操作员每天交班时需检查刮刀是否有损坏,如有损坏通知SMT 技术处理并及时更换新刮刀。

六、刮刀日点检6.1外观:看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状:看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度:太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的SMT 刮刀使用管理规范指导书文件编号作业指导书页次1/4SMT 刮刀使用管理规范指导书文件编号作业指导书页次2/4AB a b状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀,要求设备操作人员每次清洗钢网时将刮刀清洗干净。

6.5钢刮刀片的使用寿命定为20万次印刷次数,要求进行保养,确认刮刀的性能。

SMT不良分析手法

1.停止印刷。

2.以擦拭布沾溶劑擦拭鋼板孔。

3.以Air清潔鋼板孔。

錫膏Flux含量過多

更換錫膏

1.回收現有錫膏

2.更換錫膏

基板Layout與鋼板開孔形狀不合

1.重開鋼板

2.更改基板Layout

1.通知生管重開鋼板

2.與產品檢查Layout

鋼板厚度過厚

重開鋼板

通知生管重開鋼板

Reflow溫度控制不當

2.以擦拭布沾溶劑擦拭鋼板孔。

3.以Air清潔鋼板孔。

4.金手指貼耐熱膠帶。

立碑

SMD元件翹起

基板焊墊內距太開

更改基板Layout

通知產品更改基板Layout

基板焊墊氧化

更換去氧化性高之錫膏

1.回收現有錫膏

2.更換錫膏

Mount偏移

調整Mount位置

重新確認並調整Mount位置精度

Reflow溫度控制不當

處理方法

處理步驟

錫少

局部錫少

基板PAD上有貫孔

1.鋼板局部加厚

2.更改基板Layout

1.鋼板局部貼膠帶加厚

2.通知產品更改基板Layout

零件高低(補強板)

檢查基板置於載具之平整度

修改載具

修改載具使基板置於載具需平整

錫膏印刷形狀不良

錫膏與鋼板開孔不一致

察看鋼板是否塞孔

清潔鋼板

1.停止印刷。

2.以擦拭布沾溶劑擦拭鋼板孔。

SMT不良分析手法

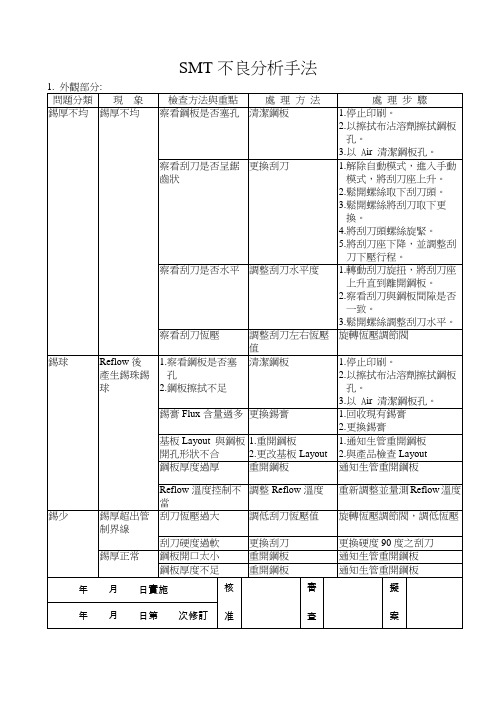

1.外觀部分:

問題分類

現象

檢查方法與重點

處理方法

處理步驟

錫厚不均

錫厚不均

察看鋼板是否塞孔

清潔鋼板

1.停止印刷。

SMT刮刀使用管理规范

:1.0目的规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理6.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。

要求设备操作人员每次清洗钢网时将刮刀清洗干净。

6.5钢刮刀片的使用寿命定为20万次印刷次数,要求每月进行月保养,确认刮刀的性能。

生产中技术人员要随时关注印刷状况,如果印刷效果突然变差,或者钢板上局部或某些位置印刷后残留较多锡膏,可能刮刀片损伤或疲劳,需要更换刀片。

SMT刮刀

刮刀(第三个S)刮刀有两种形式:菱形和拖裙形,拖裙形分成聚乙烯(或类似)材料和金属。

菱形这种形式现在已很不普遍了,虽然还在使用,特别在美国和日本。

它由截面为大约10mmx10mm的正方形组成,由夹板夹住,形成两面45°的角度:这种刮刀可以两个方向工作,每个行程末都会跳过锡膏条,因此只要一个刮刀。

可是,这样很容易弄脏,因为锡膏会往上跑,而不是只停留在聚乙烯的很少的暴露部分。

其挠性不够意味着不能贴合扭曲变形的PCB,可能造成漏印区域。

不可调节。

拖裙形这种形式很普遍,由截面为矩形的聚乙烯构成,夹板支持,需要两个刮刀,一个丝印行程方向一个刮刀。

无需跳过锡膏条,因锡膏就在两个刮刀之间,每个行程的角度可以单独决定。

大约40mm刮刀是暴露的,而锡膏只向上走15~20mm,所以这种形式更干净些。

刮刀是按硬度范围和颜色代号来区分的,例如:60~65shore very soft 红色70~75shore soft 绿色80~85shore hard 蓝色90 + shore very hard 白色使用之前,刮刀须调节,使其导向边成直线并平行,先检查其边是否成直线,如果不,调节夹板的固定螺丝。

刮刀作用和金属模板比较来看,刮刀的动力学要求对乳胶丝网是不同的。

在乳胶丝网上,刮刀需要推动其前面的锡膏,将锡膏泵压通过丝网而印到丝印区域,要到达这种作用需使用一种软的刮刀(70~75shore,绿色),其自身在与丝网接触的地方发生变形。

甚至可用更软的刮刀(60~65shore,红色)来在厚的混合陶瓷基底上丝印油墨。

使用金属模板时,刮刀将锡膏在前面滚动,无须泵作用即可流入丝孔内,然后刮去多余锡膏,在PCB焊盘上留下与模板一样厚的锡膏。

不需要也不指望刮刀的变形,因此可以使用较硬的(即:80~85shore,蓝色)或金属的刮刀。

刮刀硬度与压力必须协调,如果压力太小,刮刀将刮不干净模板上的锡膏,如果压力太大,或刮板太软,那么刮板将沉入模板上较大的孔内将锡膏挖出。