7 diamonds(7钻分析法)

七颗钻石质量分析工具(20201124182541)

二、七颗钻石工具使用七颗钻石流程:2.1目的七颗钻石流程是可以用来解决质量问题的工具之一,本文程序文件指导工程师通过7钻工具正确的分析和解决质量问题。

2.2职责2.2.1 质量部负责7钻报告模板的编制和总体维护,提供相关正确使用的培训,并指导各部门如何使用7钻分析报告。

2.2.2 各部门负责确保员工经过正确使用7钻报告的培训。

2.2.3 责任部门和责任人牵头所有问题解决活动, 7钻分析报告并跟踪状态直至关闭。

2.3 七颗钻石流程步骤2.3.1 一、二步是用来确定生产部门运行的装配流程满足设计内容。

最初的调查(第一步)应在发现缺陷的地方开始。

第2步只能当第一步的调查,确定问题是来源其他方面时,才可开始如果工艺没有满足设计内容,当需要工程方面的协助前,必须先进行纠正并要有效。

当制造过程满足设计内容并且问题依然存在时,开始第3步。

a. 步骤1:是否遵循正确的工艺以下这些方面是否是导致问题产生的原因??是否有正确的操作指导文件??目前产品的标准是否有效??是否所有的操作者都按照操作指导执行?各班次??目前是否有目视化的辅助措施?是否被执行??是否有强制的操作顺序,是否执行了??操作者是否正确培训过?是否为固定操作工??是否有有效的过程控制计划?是否被执行??操作者能否发现其所在岗位发生的问题,是否知道标准??操作者是否知道当他/她的岗位出现质量问题时如何传递沟通信息?b.步骤2:是否使用了正确的工具以下这些方面是否是导致问题产生的原因??是否使用了正确的工具和夹具?各班次??工具是否设置成规定的扭矩??是否进行正确的校准?最近一次校准日期??是否钻头或套筒已磨损或未在正确工况下使用??是否在工具上有备用的空气管??工具导轨,控制盒,调节线是否正确??工具是否与暗灯相连??工位是否有防错设施,是否正常工作?是否被旁路??工位的布置是否有利于操作者的工作??是否进行了预防性维护(检查表)??设备/工具是否工作正常?c.步骤3:是否使用了正确的零件以下这些方面是否是导致问题产生的原因??零件号是否与工程单匹配??是否使用了正确的零件号??是否在料架上标识有正确的零件号??在料架上摆放位置是否正确??包装盒上零件号与盒内零件是否一致??是否有TWO释放?是否有效??零件选装是否和要求一致?d.步骤4:零件质量?当BOB和WOW互换时,问题是否跟着零件走??目前的图纸/数模是否有效??零件是否符合标准??是否发出PRR并告知供应商??零件符合标准是否还会导致问题发生?钻石步骤1-4作用?1-4步用来评价工艺过程和零件的稳定性?当问题被定义后,1-4步的负责人员就自动确定下来?这些步骤是问题解决过程中固定的流程e. 步骤5:5a-工程过滤5a是一步过滤出并将不复杂的问题在寻求工程部门帮助前解决过程控制负责人负责在提升问题前指导初始研究这些研究应包括但不局限在:?问题定义树?5个为什么?统计过程控制?试验设计?技术(快速& 脏)5a to 5b.如果经过初始研究,变差的产生原因还没有确定,就需要产品工程的支持。

7钻石法

Referred to: ________________________ (SQA or SQE, 4) Referred to: ________________________ (Quality Engineer, 5A) Referred to: ________________________ (Red X, 5B) Referred to: _________________________ (Engineering, 6) Referred to: _________________________ (other)

♦2 – 工具是否正确

以下原因是否会导致问题的发生?

Manufacturing

(例)

♦1

Correct Process?

• • •

(所有班次)是否使用正确的工具和夹具? 工具是否按照规定要求设定? 工具是否经过校验? 不同的班次是否使用相同的工具? 工具是否磨损? 工具和夹具是否具有防护装置以防损坏? 工位是否有防错装置? 工具或防错装置是否有效? 工位布局是否有利于操作员操作? 预防性维护是否按时完成? (检查记录) 工具的功能是否正确?

♦3 – 零件是否正确

以下原因是否会导致问题的发生?

Manufacturing

(例)

♦1

Correct Process?

• •

Manufacturing

零件的流动路线是否正确? 是否使用正确的零件? 零件存放位置是否正确? 料盒上的零件号与存放位置标识是否一致? 是否需要防错? 现有防错装置是否正常工作?

(蓝卡片 举例)

Assigned to ___________________

七钻培训教材

PE通过发布 EWO的方式, 对零件进行 更改。

总结

• 一旦缺陷被确认,应该立刻包容或是改进。

• 1钻到4钻在生产过程中通过对过程、工具、零件、零件质 量进行评估来确认产生缺陷的根源。

• 如果过程没有按照设计要求执行,必须在寻求工程支持之前 进行对过程进行验证和改进。

• 5钻和6钻把解决问题的重点从标准化生产流程转移到工程 工艺上来。

灯,防错,互锁等)

4.工艺参数是否要进行调整

注意:工厂 内的任何工 艺更改,都 必须走MCR 流程。

第六钻: 产品是否需要更改

1.零件是否存在累积公差 2.是否需要更改零件设计 3.是否需要移动零件位置或是需要 额外的设计

4.其他工厂有什么可借鉴的经验

第七钻: 极端复杂的问题

将问题继续上升: CPIP? Red-X? …………

汽车对冰激淋过敏(三)

• 工程师开始记录下从开始到现在所发生的种种详细资料,如时间、车子使用油的种 类、车子开出及开回的时间。。。。。。根据资料现实他有了一个结论,这位仁兄 买香草冰淇凌所花的时间比其他口味要少。 为什么呢 ?原因是处在这家冰淇凌店内部设置的问题上。因为,香草冰淇凌是所有 冰淇凌口味中最畅销的一种,店家为了让顾客每次都能很快的取食,将香草口味特 别分开陈列在单独的冰柜里,并将冰麒麟放置在店的前端;至于其他口味则放置在 距离收银台较远的后端。 现在工程师所要知道的疑问是,为什么这部车会因为从熄火到重新启动的时间较短 就会无法发动?原因很清楚,绝对不是因为香草冰淇凌的关系,工程师很快的由心 中浮现出答案,应该是“气阻现象”。因为这位仁兄买其它口味时,由于时间较久 ,引擎有足够的时间散热,重新发动时就没有太大的问题。但是买香草口味时,由 于花的时间较短,引擎太热以至于还无法有足够的散热时间。 即使有些问题看起来真的很疯狂,但有时它是真的存在。

七钻石法

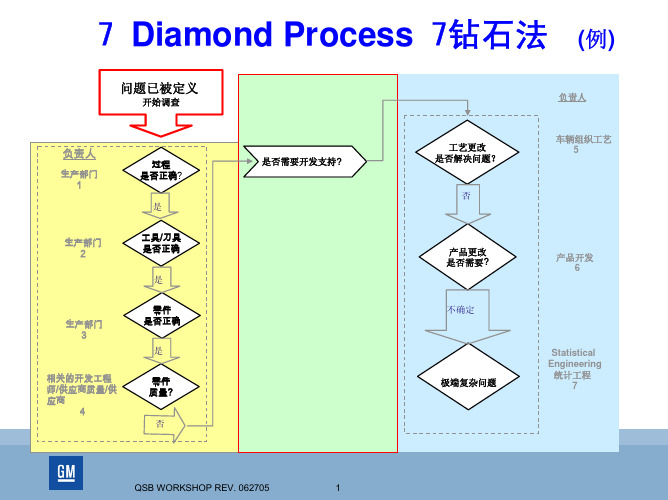

七钻石法7 Diamond Process2014.08.10七钻石法:通用汽车用于内部质量问题根本原因分析的七个步骤;一旦发现问题,启用1-4步骤来判断生产是否执行了设计的程序和工艺纪律;注重“三现主义”,问题要从发生的地方查起;避免过度使用统计分析方法;如果制造过程符合要求仍然查不出问题根源,深入到设计层面分析展开57步骤层面分析,展开5-7步骤。

1 :工艺是否正确?¾是否张贴了正确的操作指导书?¾是否执行了标准化操作?是否符合文件(图纸)¾是否符合加工文件(如图纸)?¾是否规范使用检具进行检查?¾不同班次的生产操作是否一致?¾操作员是否理解产品标准的内容?¾操作员是否固定?是否有很多轮岗员工?¾操作员是否经过正确的培训?¾目视辅具(如样品、图片)是否正确?¾操作员是否了解其工位的质量重点?¾操作员是否知道发生问题时如何沟通以得到帮助?2 :工装治具是否正确?¾所有班次是否使用了正确的工装治具?¾工装治具是否按规定要求设定?装治具是否过校验¾工装治具是否经过校验?¾不同班次是否使用相同的工装治具?¾工装治具是否磨损?¾工装治具是否有防护装置以防损坏?¾工位是否有放错装置?¾工装治具和放错装置是否有效?¾工位布局是否规范?¾预防性维护是否按时完成并记录?¾工装治具的功能是否正确?3 :零件是否正确?¾零件的流动路线是否正确?¾零件是否正确?¾盛放零件的容器上是否标识正确的零件号?¾零件存放的位置是否正确?¾包装上的零件号与料架上是否一致?¾是否需要放错装置?是否需要放错装置¾现有的放错装置是否正常工作?4 :零件质量是否合格?¾质量部负责确认零件是否合格?¾质量部负责确认零件是否发生变化?¾零件检测的频次和抽样量是否正确?¾零件检测的量具和方法是否正确?¾判定零件合格的检测数据是否充分?如果发现零件质量是导致问题的根本原因,质量部应与生产部一起采取纠原因,质量部应与生产部起采取纠正措施。

7颗钻石质量问题解决流程

• Diamond 5b-7 •钻石5b-7

Production & Reliability 生产&可靠性

Process Control Manager (PCM) 工艺控制负责人

Product Engineering 产品工程

5

7 Diamond Process Stages 流程的各步骤

Tool? 正确的工具

Production ¨3

Correct

Part? 正确的零件

Rel. Engineer/

SQA/Supplier ¨4

Parts

Quality? 零件质量

•是否使用了正确的工具和夹具?各班次?

• Are the correct tools/fixtures being used? All shifts? • 工具是否设置成规定的扭矩? • Are the tools set to the specified torque? • 是否进行正确的校准?最近一次校准日期__________ • Are the tools properly calibrated? Last calibration date__________ •是否钻头或套筒已磨损或未在正确工况下使用? • Are any bits or sockets worn or not in proper working condition? •是否在工具上有备用的空气管 ? •Has an extra air hose been attached to the tool? •工具导轨,控制盒,调节线是否正确? • Are the tools rails, controllers, flow regulator lines correct? • 工具是否与暗灯相连? • Is the tool tied to the ANDON System properly? •工位是否有防错设施,是否正常工作?是否被旁路? • If Error proofing is present, is it working correctly? Is it in bypass? •工位的布置是否有利于操作者的工作? • Does the work place layout allow the Operator to work efficiently? •是否进行了预防性维护(检查表)? • Has the required preventative maintenance been performed? (check log) •设备/工具是否工作正常? Is the equipment/tool working properly ?

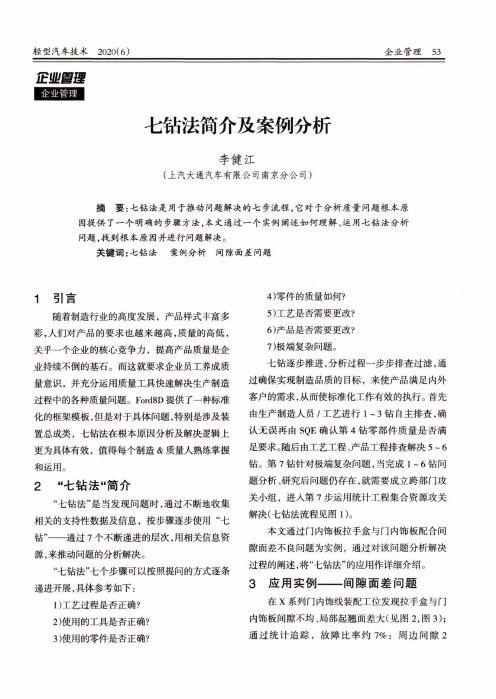

七钻法简介及案例分析

轻型汽车技术2020(6)企业管理53正业管理七钻法简介及案例分析李健江(上汽大通汽车有限公司南京分公司)摘要:七钻法是用于推动问题解决的七步流程,它对于分析质量问题根本原因提供了一个明确的步骤方法,本文通过一个实例阐述如何理解、运用七钻法分析问题,找到根本原因并进行问题解决。

关键词:七钻法案例分析间隙面差问题1引言随着制造行业的高度发展,产品样式丰富多彩,人们对产品的要求也越来越高,质量的高低,关乎一个企业的核心竞争力,提高产品质量是企业持续不倒的基石。

而这就要求企业员工养成质量意识,并充分运用质量工具快速解决生产制造过程中的各种质量问题。

Ford8D提供了一种标准化的框架模板,但是对于具体问题,特别是涉及装置总成类,七钻法在根本原因分析及解决逻辑上更为具体有效,值得每个制造&质量人熟练掌握和运用。

2 “七钻法“简介“七钻法”是当发现问题时,通过不断地收集相关的支持性数据及信息,按步骤逐步使用“七钻”——通过7个不断递进的层次,用相关信息资源,来推动问题的分析解决。

“七钻法”七个步骤可以按照提问的方式逐条递进开展,具体参考如下:1)工艺过程是否正确?2)使用的工具是否正确?3)使用的零件是否正确?4)零件的质量如何?5)工艺是否需要更改?6)产品是否需要更改?7)极端复杂问题。

七钻逐步推进,分析过程一步步排查过滤,通过确保实现制造品质的目标,来使产品满足内外客户的需求,从而使标准化工作有效的执行。

首先由生产制造人员/工艺进行1~3钻自主排査,确认无误再由SQE确认第4钻零部件质量是否满足要求。

随后由工艺工程、产品工程排查解决5~6钻。

第7钻针对极端复杂问题,当完成1~6钻问题分析、研究后问题仍存在,就需要成立跨部门攻关小组,进入第7步运用统计工程集合资源攻关解决(七钻法流程见图1)。

本文通过门内饰板拉手盒与门内饰板配合间隙面差不良问题为实例,通过对该问题分析解决过程的阐述,将“七钻法”的应用作详细介绍。

7钻培训

结

1 、 一旦缺陷被确认,应该立刻包容或是改 进。

2、1钻到4钻在生产过程中通过对过程、工 具、零件、零件质量进行评估来确认产生 缺陷的根源。 3 、 如果过程没有按照设计要求执行,必须 在寻求工艺工程支持之前进行对过程进行 验证和改进。 4、5钻和6钻把解决问题的重点从标准化生 产流程转移到工程工艺上来。

5钻和6钻

5钻和6钻将解决问题的努力从标准化 制造程序转向工艺工程。这种转变是 因为工厂已经执行了标准化制造程序, 但缺陷仍然发生。

5钻-是否需要工艺更改

5 钻阶段,通过分析前4钻收集的数据来执 行对工程工艺的检查。基于检查结果, 观察是否标准化工作过程依然适用,改 变装配工艺能否解决问题。

在5钻可能会问到以下问题: 是否正确执行了文件所规定的工艺 装配顺序是否需要改变 工艺装置的设计是否需要增加(防错,互锁等)

成果确认 追踪控制 标准化与预防再 发

检查表 流程图、标准书

总

钻石

1 2 3 4 5 6 7

结

行 为 责 任

质量工艺员 质量工艺员 质量工艺员 供方质量工程师 工艺工程师 产品工程师 专项组

确认过程是否正确 确认工具是否正确 确认零件是否正确 确认零件质量 确认是否需要改变工艺 确认是否需要改变产品 确认缺陷是否是极端复 杂问题

问题分析与解决流程

阶段名称

7钻-极端复杂问题

7 钻是本程序的最高层级。必须先用前6钻完成

对问题的分析、研究、确认之后,再将问题升 级到7钻,提交给专项组织。专项组织负责完 成第7钻,当缺陷升级到第7钻后,它被极端复 杂问题。 具体使用以下工具: 问题定义分解树 测量系统 战略和线索发展 确认&运行图 公差(特性&并行)

7 diamonds(7钻分析法)

4

7

Review of responsibility 职责的回顾

•Diamonds 1-4 •钻石1-4 •Filter 5a •过滤器5a •Diamond 5b-7 •钻石5b-7 production & SQA 生产和SQA process control manager(PCM) 工艺控制经理 quality engineering 质量工程

Production corrects 生产正确

是否正确? Correct Process?

工具 生产 Production

是否正确?

Correct Tool? Nhomakorabea2

零部件

生产 Production

是否正确?

Correct Part?

3

SQA/供应商 SQA/Supplier

零部件质量? Parts Quality?

生产 Production

是否正确? Correct Process?

1

工具 Production corrects 生产正确

是否正确?

Correct Tool?

零部件

生产 Production

是否正确?

Correct Part?

3

SQA/供应商 SQA/Supplier

零部件质量? Parts Quality?

2

Purpose of the 7 Diamond Process

7颗钻石流程的目的

•The first 4 diamonds(i.e. blue card)of 7 diamond process provides manufacturing with a structured method of assessing the process to determine if the as designed is capable of producing a product that meets the quality standards demanded by our customers.

七颗钻石流程38页PPT文档

The 7 Diamond Process is one of many tools that can be used in the problem solving process. 七颗钻石流程是可以用来解决质量问题的工具之一。

Is Engineering support required? 是否需要工程方面的支持

Responsibility 责任

Process Control Managers

工艺控制负责人 ¨5a

Responsibility 责任

Will Process Change

Rr 5a •5a 过滤

• Diamond 5b-7 •钻石5b-7

Production & Reliability 生产&可靠性

Process Control Manager (PCM) 工艺控制负责人

Product Engineering 产品工程

5

Insert Sample Countermeasure Card Here

Hardy Perennial or Extremely Complex

Problem 非常复杂的问题

Statistical Engineering

(Red X Strategies) 统计工程(红-X方法)

¨7

4

Review of Responsibility 职责回顾

• Diamonds 1-4 •钻石1-4

SQA QET PST SMT RGM

- Supplier Quality Assurance - Quality Engineering Team - Plant Support Team - Systems Management Team - Reliability Growth Management

七颗钻石流程

1

What is the 7 Diamond Process? 七颗钻石的流程是什么?

The 7 Diamond Process is one of many tools that can be used in the problem solving process. 七颗钻石流程是可以用来解决质量问题的工具之一。

SQA QET PST SMT RGM

- Supplier Quality Assurance - Quality Engineering Team - Plant Support Team - Systems Management Team - Reliability Growth Management

•是否工具/夹具有损毁保护

• Has the workstation been error proofed?

Rel. Engineer/

SQA/Supplier ¨4

Parts

Quality? 零件质量

• 工位是否有防错设施 • Does the workstation layout allow the operator to work effectively? • 是否工位的布置适合操作者有效的工作 • Has the Preventive Maintenance been done? (check log)

QET

PST (Lead) ¨5b

Product Change

Required? 产品更改需要吗?

SMT

RGM (Lead) ¨6

Production 第三步 ¨3

Correct

Part? 正确的零件

Rel. Engineer/

七颗钻石流程_品质改善

Rel. Engineer/ SQA/Supplier 负责的SQDE工程 师/供应商 ¨4

Parts Quality? 零件质量

SQA QET PST SMT RGM

- Supplier Quality Assurance - Quality Engineering Team - Plant Support Team - Systems Management Team - Reliability Growth Management

3

7 Diamond Process 流程

Problem Identified

Begin Interrogation 问题定义(开始调查) Is Engineering support required? 是否需要工程方面的支持 Responsibility 责任 Process Control Managers 工艺控制负责人 ¨5a Will Process Change Resolve? 工艺更改能解决问题吗

SMT RGM (Lead) ¨6

Production 第三步 ¨3

Correct Part? 正确的零件 Hardy Perennial or Extremely Complex Problem 非常复杂的问题 Statistical Engineering (Red X Strategies) 统计工程(红-X方法) ¨7

8

Stages 1&2

¨2 - Can any of these cause the problem? Correct Tool正确的工具

• Are the correct tools & fixtures being used? (both shifts)

颗钻石流程_品质改善

8

Stages 1&2

¨2 - Correct Tool正确的工具 Can any of these cause the problem? • Are the correct tools & fixtures being used? <both shifts>

• 是否使用正确的工具/夹具<各班次>

Is Engineering support required? 是否需要工程方面的支持

Responsibility 责任

Process Control Managers

工艺控制负责人 ¨5a

Responsibility 责任

Will Process Change

Resolve? 工艺更改能解决问题吗

Production & Reliability

•钻石1-4

生产&可靠性

•

• Filter 5a

Process Control Manager <PCM>

•5a 过滤

工艺控制负责人

• Diamond 5b-7 •钻石5b-7

Product Engineering 产品工程

5

Insert Sample Countermeasure Card Here

Tool? 正确的工具

Production ¨3

Correct

Part? 正确的零件

• Are the correct Best People Practice sheets posted? •是否有正确的操作指导文件? • Are the Best People Practices being followed? •是否执行操作文件? • Is the operators Key Point Chart being followed? •是否满足关键操作点控制图 • Are the correct documents posted on the operation certification board? •是否在操作示板上有正确的文件 • Is the job being performed to the PAD’s? •是否按照PAD操作 •

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

9

3-correct part 钻石3-正确的零件

Stages 1&2 阶段1和2

can any of these cause the problem? 这些能够引起问题吗?

工艺流程 •Is the parts routing current? •零件的路线是否是当前的? •Are the correct part numbers identified on the material racks? •物料架上标识的零部件号码正确吗? •Are parts stocked in correct location on the rack? •零件在料架上的正确位置吗? •Are all pull cards available? •是否所有的拉动卡可得到? •Has a paa been issued changing part usage? •是否有paa发布更改零件的使用? •Has the paa expired? •Paa过期了? •Is error proofing needed? •防错是否需要? •Is existing error proofing device working correctly? •现有的防错设备是否工作正常?

Production corrects 生产正确

是否正确? Correct Process?

工具 生产 Production

是否正确?

Correct Tool?

2

零部件

生产 Production

是否正确?

Correct Part?

3

SQA/供应商 SQA/Supplier

零部件质量? Parts Quality?

4

8

2-correct tool 钻石2-正确的工具

Stages 1&2 阶段1和2

can any of these cause the problem? 这些能够引起问题吗?

工艺流程 •Are the correct tools & fixtures being used? (both shifts) •是否是正确的工具和夹具被使用?(两班) •are the tools set to the specified torque? •工具是否被设置为指定的扭矩? •Are they properly calibrated? •他们是否被正确的匹配? •Are both shifts using the same tool? •两班是否用同样的工具? •Are the bits or sockets worn? •是否刀头或轴孔磨损了? •Has an extra air hose been attached to the tool? •工具连有备用空气软管吗? •Is the tool tied to the andon system? •工具是否连接按灯系统? •Has the tool been put on bypass? •工具连接在支路上吗? •Do the tools & fixtures have mutilation protection? •工具和夹具有损坏保护吗? •Has the workstation been error proofed? •工位有防错措施吗? •Does the workstation layout allow the operator to work effectively? •工位布置有利于操作工工作吗? •Has the preventive maintenance been done?(check log) •进行过预防性维护吗?(核对记录) •are tools functioning correctly? •工具运行正常吗?

1-correct process 钻石1-正确的工艺过程

Stages 1&2 阶段1和2

can any of these cause the problem? 这些能够引起问题吗?

工艺流程 •Are the correct best people practice sheets posted? •正确的最好人员练习单被张贴了吗? •Are the best people practice being followed? •最好人员练习被遵守了吗? •Is the operators key point chart being followed? •操作工关键点图被遵守了吗? •Are the correct documents posted on the operation certification board? •正确的文件被张贴到操作合格板上了吗? •Is the job being performed to the pad’s? •工作是按照pad操作的吗? •Has a mandatory sequence been identified? is it being followed? •强制的顺序是否被确认?是否被遵守? •Is the job being done the same on both shifts? •是否两班的工作被做的一样? •Does the operator understand what the product standards are? •操作工是否理解产品的标准是什么? •Is it the regular operator? has there been a lot of turnover on the job? •是否是正常的操作工?工作有大量轮岗吗? •Has the operator been properly trained? •操作工是否被正确的培训? •Are the visual aids current? •目视材料是否正确? •Does the operator understand the quality outcomes of her/his job? •操作工理解他的工作的质量结果吗? •Does the operator know how to communicate when he/she has a problem? •操作工在遇到问题时知道如何进行交流吗?

生产 Production

是否正确? Correct Process?

1

工具 Production corrects 生产正确

是否正确?

Correct tion

是否正确?

Correct Part?

3

SQA/供应商 SQA/Supplier

零部件质量? Parts Quality?

4

7

Review of responsibility 职责的回顾

•Diamonds 1-4 •钻石1-4 •Filter 5a •过滤器5a •Diamond 5b-7 •钻石5b-7 production & SQA 生产和SQA process control manager(PCM) 工艺控制经理 quality engineering 质量工程

是否需要 产品更改? Product Change Required? SMT RGM (Lead)

2

6

零部件

生产 Production

是否正确?

Correct Part?

3

长期存在或者 非常复杂的问题 SQA/供应商 SQA/Supplier 零部件质量? Parts Quality? Hardy Perennial or Extremely Complex Problem 统计工程( Red X ) Statistical Engineering (Red X Strategies)

5

Insert sample countermeasure card here 在这插入对策样卡

6

7 diamond process stages 7颗钻石流程阶段

Stages 1&2 of the process are used to determine if the production organization is running the assembly process to design intent. 阶段1和2 用来确定生产组织是否正在按照设计意图去实施装配工艺。 Stage 1 the initial investigation diamonds 1 through 4 begins at the point where the defect was created. If every thing is found to be “OK” then the investigation would go to stage 2. 阶段1 钻石1到钻石4最初的调查是从缺陷产生的地方开始。如果一切OK,那么调查进入第二阶 段。 Stage 2 is only used when the investigation in stage 1 has determined that the cause of the problem is from an upstream source。Diamonds 1 through 4 are repeated at the suspect work station 阶段2 只有当阶段1已经确定问题的原因在上游时才被用到。钻石1到4在怀疑的工位上反复作。 If the process isnot being managed to design intent, then it must be corrected and validated, prior to asking for engineering assistance. 如果工艺不能符合原设计,那么在寻求工程协助之前, 必须纠正和确认。 Stage 3 engineering involvement occurs when the manufacturing process does meet design intent and the problem still exist. 阶段3 当制造工艺符合原设计并且问题依然存在时, 工程开始介入了。 7