有效硬化层深度检测示意图片

硬化层深度测定1

显微组织试验法

DM-T DM-F

硬度试验测定法

DH-T ﹡

DM-S

﹡

实用脱碳层度 ﹡ DH-P 例1.DH-(2.9)-T0.2(表示以微小维克氏硬度试验机测定,荷重为 2.9N(0.3),全脱碳层深度为0.2mm).

例2.DH(2.9)-P(450)0.2mm(表示以微小维克氏硬度试验机测定,荷重 为2.9N(0.3KG), HMV450的实用脱碳层深度为0.2mm).

硬化层深度 有效硬化层深度 全硬化层深度

测 定 方 法 硬度试验测试法 DC-H△-E DC-H△-T 巨视腐蚀试验法 ﹡ DC-M-T

备注:1.上表△位置必须记录硬度试验的荷重,其单位为kgf. 2.微小维克氏硬度试验荷重为0.3kgf时,△位置的记入可省略. 例1.DC-H0.3-E0.8(表示以微小维克氏硬度试验法测定,试验荷重为 0.3kgf,有效硬化层深度0.8mm) 例2.DC-H0.5-T2.5(表示以微小维克氏硬度试验法测定,试验荷重为 0.5kgf,全硬化层深度2.5mm)

表示方法

例1. ND-HMV0.3-T0.38 表示以微小维克氏硬度试验法测定,试验荷重为0.3kgf,全氮 化层深度0.38mm 例2. ND-HMV0.5-P0.25 表示以微小维克氏硬度试验法测定,试验荷重为0.5kgf,实用氮 化层深度0.25mm

例3. ND-HMK0.1-T0.45 表示以微小诺普氏硬度试验法测定,试验荷重为0.1kgf,实用氮 化层深度0.45mm

混凝土硬化深度检测标准

混凝土硬化深度检测标准

一、前言

混凝土硬化深度是指混凝土表面向内渗透水泥浆体积占混凝土总体积的比例。混凝土硬化深度是混凝土强度、耐久性和耐腐蚀性的重要指标之一。混凝土硬化深度检测标准是指对混凝土硬化深度进行检测和评价的标准,有助于有效保障混凝土工程的质量和安全。

二、检测方法

1. 钻孔法

钻孔法是一种常用的混凝土硬化深度检测方法。具体操作步骤如下:(1)选择适当直径的钻头;

(2)在混凝土表面选取测试点,用钻头钻孔,钻孔深度应超过硬化深度;

(3)取出钻芯,在钻芯上测量硬化深度;

(4)每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

2. 电子探针法

电子探针法是一种利用电流测量混凝土硬化深度的方法。具体操作步骤如下:

(1)选择适当的电子探针和电源;

(2)在混凝土表面选取测试点,将电子探针插入混凝土表面;

(3)打开电源,通过电流变化测量硬化深度;

(4)每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

3. 放射性核素探测法

放射性核素探测法是一种利用放射性核素测量混凝土硬化深度的方法。具体操作步骤如下:

(1)选择适当的放射性核素和探测器;

(2)在混凝土表面选取测试点,将放射性核素涂在混凝土表面;(3)等待一定时间,通过探测器测量放射性核素的强度,计算硬化深度;

(4)每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

三、检测标准

1. 检测范围

混凝土硬化深度检测范围应包括所有混凝土表面,特别是对于需要承

受重载荷或重要的混凝土结构,应进行全面检测。

2. 检测方法

混凝土硬化深度检测应采用钻孔法、电子探针法、放射性核素探测法

硬化层深度测定ppt课件

整理版课件

7

HRC渗碳时间对JIS SCM415渗碳件转换值ECD、 HCD

时间

330±20

ECD HCD HRC

30 0.18 0.46 60 0.34 0.62 90 0.38 0.75

90.2 90.1 89.5

90.0 90.3 87.0

8

火焰淬火及高调波淬火硬化深度测试

定义:

1.有效硬化层深度: 钢经火焰淬火及高调波淬火硬化,自硬化层表面到有效硬化层 界限硬度位置的距离.

2.全硬化层深度: 从硬化层的表面到心部位置物理与化学性质的差异,颜色差別 区分.

3.当有违反冲突到厂内自订标准,则以客户要求的合约订单标准执 行.或经本厂建议及双方共同研讨且必须经客户同意的协调内 容,订为标准合约.

73.4 78.8 80.4

57.1 65.4 65.4

120 0.44 0.72 240 0.68 1.03 360 0.78 1.16

53.6 61.4 60.9

69.1 62.6 71.1

80.1 82.1 81.3

67.5 65.3 65.0

整理版课件

74.8 76.3 76.8

76.7 77.1 74.9

整理版课件

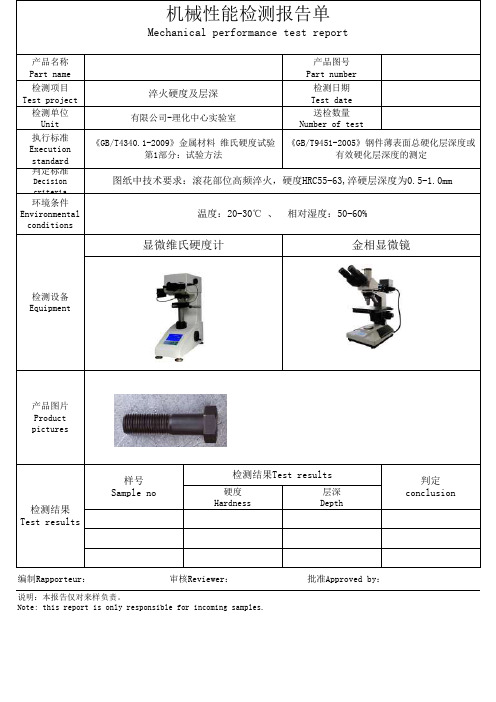

淬火硬度及层深检测报告单模板表格

产品名称Part name 产品图号Part number

检测项目Test project 检测日期Test date 检测单位Unit 送检数量Number of test

执行标准Execution standard 判定标准

Decision criteria

环境条件Environmental conditions

硬度Hardness

层深Depth

检测结果Test results

编制Rapporteur: 审核Reviewer: 批准Approved by:

说明:本报告仅对来样负责。

Note: this report is only responsible for incoming samples.

检测设备Equipment

产品图片Product pictures

检测结果Test results

样号Sample no

判定conclusion

《GB/T4340.1-2009》金属材料 维氏硬度试验

第1部分:试验方法

《GB/T9451-2005》钢件薄表面总硬化层深度或

有效硬化层深度的测定

图纸中技术要求:滚花部位高频淬火,硬度HRC55-63,淬硬层深度为0.5-1.0mm

温度:20-30℃ 、 相对湿度:50-60%

显微维氏硬度计金相显微镜

机械性能检测报告单

Mechanical performance test report

淬火硬度及层深

有限公司-理化中心实验室

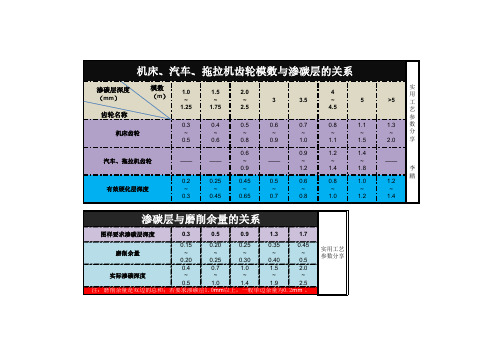

热处理中齿轮渗碳层与模数的关系

0.20

0.25

0.35

0.45

磨削余量

~

~

~

~

~

0.20

0.25

0.30

0.40

0.5

0.4

0.7

1.0

1.5

2.0

实际渗碳深度

~

~

~

~

~

0.5

1.0

1.4

Leabharlann Baidu

1.9

2.5

注:磨削余量是双边的总和;若要求渗碳层1.0mm以上,一般单边余量为0.2mm 。

实用工艺 参数分享

——

~

~

~

0.9

1.2

1.4

1.8

有效硬化层深度

0.2

0.25

0.45

0.5

0.6

0.8

1.0

~

~

~

~

~

~

~

0.3

0.45

0.65

0.7

0.8

1.0

1.2

实

用 >5 工

艺

参

1.3 数

~

分

2.0 享

—— 李 鹏

1.2 ~ 1.4

渗碳层与磨削余量的关系

图样要求渗碳层深度

0.3

0.5

0.9

1.3

硬化层深度测定

1.3-依微小維克氏硬度試驗,相鄰兩個壓痕中心之間隔必須大 於壓痕對角線長度之2.5倍,且壓痕中心距離試片邊緣也須 有壓痕對角線長度之2.5倍以上.

57.1 65.4 65.4

74.8 76.3 76.8

90.2 90.1 89.5

120 0.44 0.72 240 0.68 1.03 360 0.78 1.16

53.6 61.4 60.9

69.1 62.6 71.1

80.1 82.1 81.3

67.5 65.3 65.0

76.7 77.1 74.9

2.全硬化層深度: 判別硬化層表面與心部基地,物理與化學性質之差異,區別其 位置地距離稱之.

示意圖

表 面

1.5MM

L1 L2 L3 L4 L5 L6

註:L n ﹢1- L n ≦ 0.1mm

實例

測定及表示方法

微小維克氏硬度試驗法:

(一).試驗條件 1.1-測試樣品原則上採用客戶供應品,若無時,也可使用與 成品實施相同條件之廠內測試試片測試之.

HRC 0.46 0.62 0.75

0.87 1.01 1.25

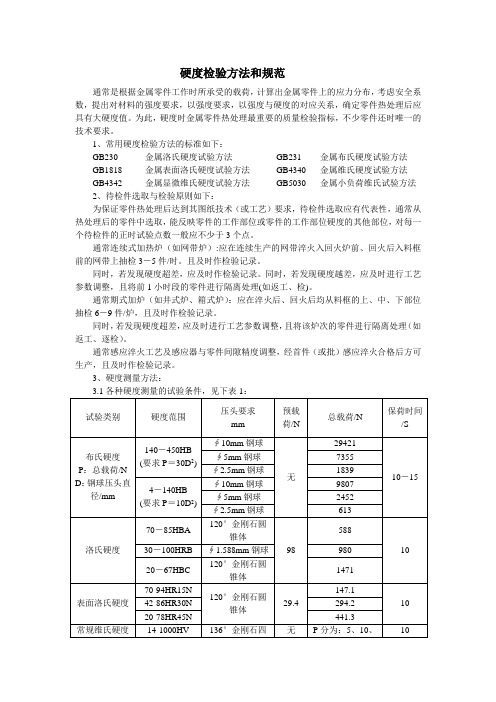

硬度检验方法和规范

硬度检验方法和规范

通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

1、常用硬度检验方法的标准如下:

GB230 金属洛氏硬度试验方法GB231 金属布氏硬度试验方法GB1818 金属表面洛氏硬度试验方法GB4340 金属维氏硬度试验方法GB4342 金属显微维氏硬度试验方法GB5030 金属小负荷维氏试验方法

2、待检件选取与检验原则如下:

为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正时试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

通常期式加炉(如井式炉、箱式炉):应在淬火后、回火后均从料框的上、中、下部位抽检6-9件/炉,且及时作检验记录。

同时,若发现硬度超差,应及时进行工艺参数调整,且将该炉次的零件进行隔离处理(如返工、逐检)。

通常感应淬火工艺及感应器与零件间隙精度调整,经首件(或批)感应淬火合格后方可生产,且及时作检验记录。

3、硬度测量方法:

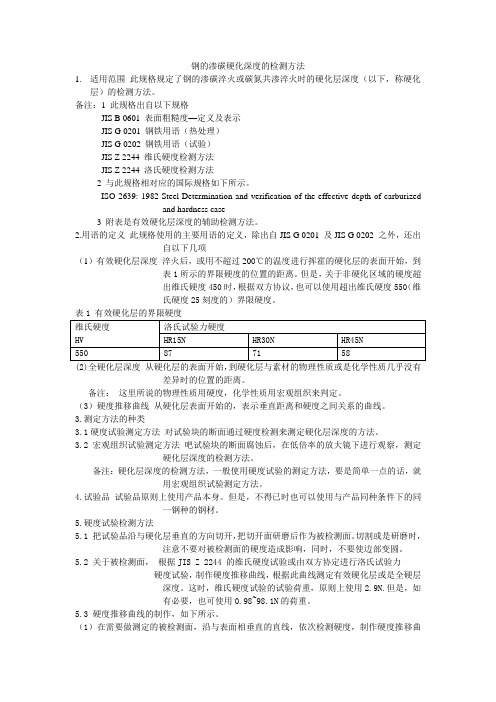

钢的渗碳硬化深度的检测方法

钢的渗碳硬化深度的检测方法

1.适用范围此规格规定了钢的渗碳淬火或碳氮共渗淬火时的硬化层深度(以下,称硬化

层)的检测方法。

备注:1 此规格出自以下规格

JIS B 0601 表面粗糙度—定义及表示

JIS G 0201 钢铁用语(热处理)

JIS G 0202 钢铁用语(试验)

JIS Z 2244 维氏硬度检测方法

JIS Z 2244 洛氏硬度检测方法

2 与此规格相对应的国际规格如下所示。

ISO 2639: 1982 Steel-Determination and verification of the effective depth of carburized

and hardness case

3 附表是有效硬化层深度的辅助检测方法。

2.用语的定义此规格使用的主要用语的定义,除出自JIS G 0201 及JIS G 0202 之外,还出

自以下几项

(1)有效硬化层深度淬火后,或用不超过200℃的温度进行挥霍的硬化层的表面开始,到

表1所示的界限硬度的位置的距离。但是,关于非硬化区域的硬度超

出维氏硬度450时,根据双方协议,也可以使用超出维氏硬度550(维

氏硬度25刻度的)界限硬度。

(2)全硬化层深度从硬化层的表面开始,到硬化层与素材的物理性质或是化学性质几乎没有

差异时的位置的距离。

备注:这里所说的物理性质用硬度,化学性质用宏观组织来判定。

(3)硬度推移曲线从硬化层表面开始的,表示垂直距离和硬度之间关系的曲线。

3.测定方法的种类

3.1硬度试验测定方法对试验块的断面通过硬度检测来测定硬化层深度的方法。

硬化层检验

定義:

1.有效硬化層深度: 1.1-當鋼進行滲碳或滲碳氮化淬火處理後,回火溫度不超過200°C, 從硬化層表面垂直往心部位置檢測至HMV值550的距離稱之. 1.2-當鋼之心部硬度高於HMV值550以上,從硬化層表面垂直往心 部位置測至HMV值700的距離稱之. 1.3-當有違反衝突到廠內上述兩點自訂標準,則以客戶要求之合 約訂單標準執行之.或經本廠建議及雙方共同研討且必須經 客戶同意之協調內容,訂為標準合約.

表示方法

例1. ND-HMV0.3-T0.38 表示以微小維克氏硬度試驗法測定,試驗荷重為0.3kgf,全氮化層深 度0.38mm 例2. ND-HMV0.5-P0.25 表示以微小維克氏硬度試驗法測定,試驗荷重為0.5kgf,實用氮化層 深度0.25mm 例3. ND-HMK0.1-T0.45 表示以微小諾普氏硬度試驗法測定,試驗荷重為0.1kgf,實用氮化層 深度0.45mm

45 49

83 85

64 68

49 54

硬化層深度表示方法

(一).硬化層深度單位以mm表示,小數點第一位以下採四捨五入. (二).硬化層深度之表示符號,如表所示. 測 硬化層深度 高週波淬火 有效硬化層深度 火焰淬火 有效硬化層深度 高週波淬火 有效硬化層深度 火焰淬火 有效硬化層深度 微小維克氏硬度 HDHD-H△-E() FDFD-H△-E() HDHD-H△-T FDFD-H△-T 定 方 法 巨觀檢視 腐蝕試驗法 ﹡ ﹡ HDHD-M-T FDFD-M-T

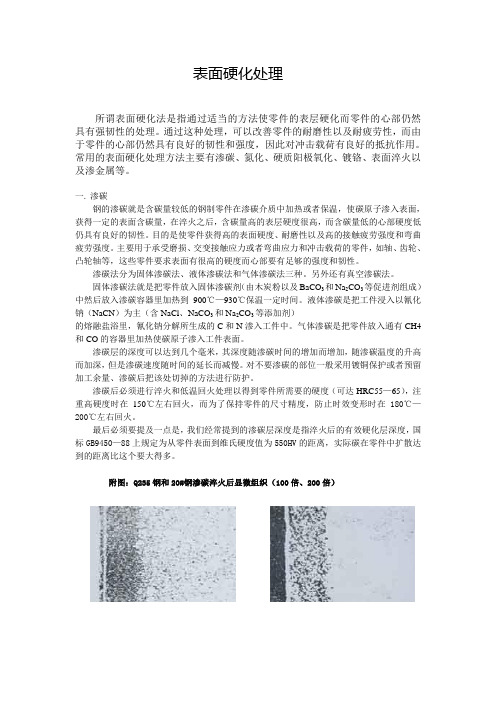

表面硬化处理

表面硬化处理

所谓表面硬化法是指通过适当的方法使零件的表层硬化而零件的心部仍然具有强韧性的处理。通过这种处理,可以改善零件的耐磨性以及耐疲劳性,而由于零件的心部仍然具有良好的韧性和强度,因此对冲击载荷有良好的抵抗作用。常用的表面硬化处理方法主要有渗碳、氮化、硬质阳极氧化、镀铬、表面淬火以及渗金属等。

一.渗碳

钢的渗碳就是含碳量较低的钢制零件在渗碳介质中加热或者保温,使碳原子渗入表面,获得一定的表面含碳量,在淬火之后,含碳量高的表层硬度很高,而含碳量低的心部硬度低仍具有良好的韧性。目的是使零件获得高的表面硬度、耐磨性以及高的接触疲劳强度和弯曲疲劳强度。主要用于承受磨损、交变接触应力或者弯曲应力和冲击载荷的零件,如轴、齿轮、凸轮轴等,这些零件要求表面有很高的硬度而心部要有足够的强度和韧性。

渗碳法分为固体渗碳法、液体渗碳法和气体渗碳法三种。另外还有真空渗碳法。

固体渗碳法就是把零件放入固体渗碳剂(由木炭粉以及BaCO3和Na2CO3等促进剂组成)中然后放入渗碳容器里加热到900℃—930℃保温一定时间。液体渗碳是把工件浸入以氰化钠(NaCN)为主(含NaCl、NaCO3和Na2CO3等添加剂)

的熔融盐浴里,氰化钠分解所生成的C和N渗入工件中。气体渗碳是把零件放入通有CH4和CO的容器里加热使碳原子渗入工件表面。

渗碳层的深度可以达到几个毫米,其深度随渗碳时间的增加而增加,随渗碳温度的升高而加深,但是渗碳速度随时间的延长而减慢。对不要渗碳的部位一般采用镀铜保护或者预留加工余量、渗碳后把该处切掉的方法进行防护。

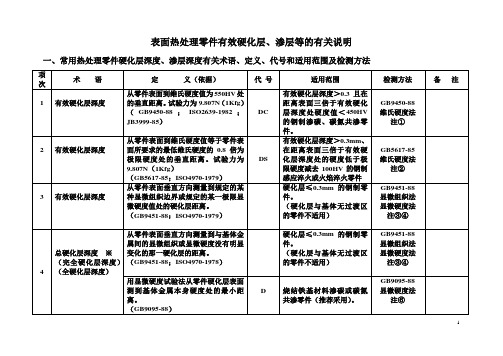

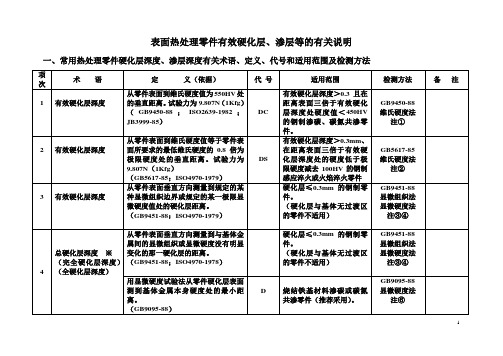

表面热处理零件有效硬化层、渗层等的有关说明

表面热处理零件有效硬化层、渗层等的有关说明

一、常用热处理零件硬化层深度、渗层深度有关术语、定义、代号和适用范围及检测方法

附注:①特殊情况下,经有关方协议,也可采用 4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况下要注明,如Dc49.03/515=0.6表示采用试验力49.03N(5kgf),极限硬度值为515HV时的有效硬化层深度等于0.6mm;

②特殊情况下,经有关方协议,也可采用4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况

下要注明,如Ds4.903/0.9=0.6表示采用试验力4.903N(0.5kgf),极限硬度值等于零件表面所要求的最低硬度的0.9倍时的有效硬化层深度等于0.6mm;

③测量方法有显微组织测量法和显微硬度测量法,选择的测量方法和它的精度取决于硬化层的性质和估计的深度。由于测量方

法也影响到测量结果,因此选择哪种方法测量及何种试样形式,必须在图纸和工艺上预先规定;

④当工艺/图纸没有规定测量方法时,优先采用显微硬度法。用显微硬度测量法检测时,一般试验力用1.96N(0.2kgf)的界线显

微硬度为基体硬度加30HV,除非工艺/图纸另有规定;

⑤试验力为0.9807N(0.1kgf)(HV0.1),极限硬度值HG一般规定为基体硬度加30HV。特殊情况下,经有关方协议,也可采用

其他试验力的显微硬度和极限硬度值;

⑥试验力为0.9807(0.1kgf)(HV0.1),特殊情况下,经有关方协议,也可采用其他试验力的显微硬度和极限硬度值;

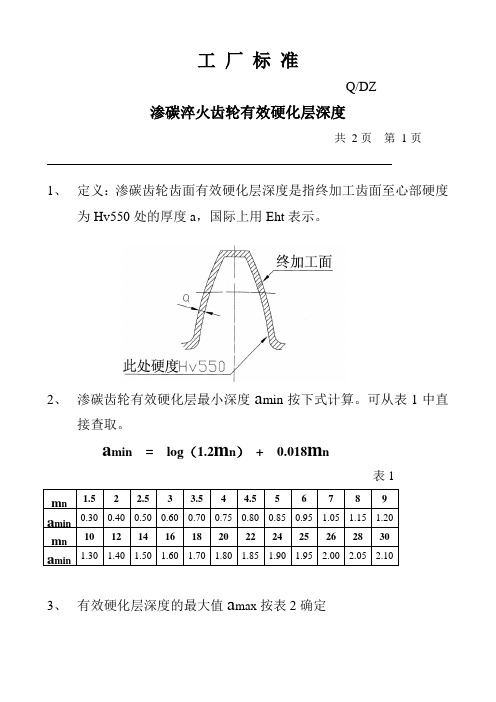

渗碳淬火齿轮有效硬化层深

工厂标准

Q/DZ

渗碳淬火齿轮有效硬化层深度

共2页第1页

1、定义:渗碳齿轮齿面有效硬化层深度是指终加工齿面至心部硬度

为Hv550处的厚度a,国际上用Eht表示。

2、渗碳齿轮有效硬化层最小深度a min按下式计算。可从表1中直

接查取。

a min= log(1.2m n)+ 0.018m n

表1

3、有效硬化层深度的最大值a max按表2确定

共2页第2页

表2

4、本规定适用于轧钢机械、连铸机械、炼焦机械、冶炼机械、装卸

机械的传动齿轮。

5、特殊工况用渗碳齿轮的有效硬化层深度,可根据接触剪应力的大

小另行确定。

6.、本表对于Mn≤8的齿轮而言,其推荐的渗碳深度是合理的,但对于Mn>8的齿轮而言,其数据缺乏合理性。

7. 对于合理的渗碳层深度各国、各公司的标准不同,而且差距还比较大。各国及各行业推荐的渗碳层深度见表3

表3 各国及各行业推荐的渗碳层深度

注:根据JB/T 8853-2001《圆柱齿轮减速机》渗碳层的深度根据模数选择,当Mn=1.5~6时,渗碳层深度ht=(0.2~0.3)Mn;

当Mn=7~18时,渗碳层的深度ht=(0.15~0.25)Mn(小模数取大值,大模数取小值)

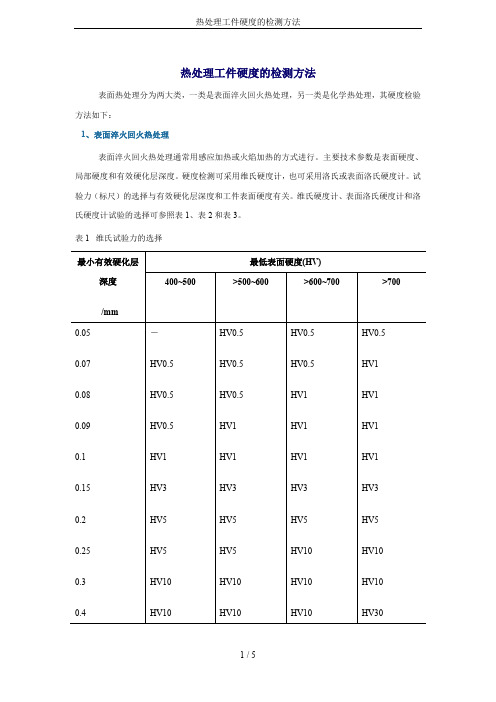

热处理工件硬度的检测方法

热处理工件硬度的检测方法

表面热处理分为两大类,一类是表面淬火回火热处理,另一类是化学热处理,其硬度检验方法如下:

1、表面淬火回火热处理

表面淬火回火热处理通常用感应加热或火焰加热的方式进行。主要技术参数是表面硬度、局部硬度和有效硬化层深度。硬度检测可采用维氏硬度计,也可采用洛氏或表面洛氏硬度计。试验力(标尺)的选择与有效硬化层深度和工件表面硬度有关。维氏硬度计、表面洛氏硬度计和洛氏硬度计试验的选择可参照表1、表2和表3。

表1 维氏试验力的选择

表2 表面洛氏硬度标尺的选择

表3洛氏硬度标尺的选择

表1~表3分别是采用维氏硬度计、表面洛氏硬度计和洛氏硬度计时,对应于不同的热处理工件表面硬化层深度和热处理工件表面硬度值维氏硬度试验力和洛氏、表面洛氏硬度标尺的选择表。

由表1~表3可知:

1.1维氏硬度计是测试热处理工件表面硬度的重要手段,它可选用0.5~100kg的试验力,测试薄至0.05mm厚的表面硬化层,它的精度是最高的,可分辨出热处理工件表面硬度的微小差别。另外,有效硬化层浓度也要由维氏硬度计来检测,所以,对于进行表面热处理加工或大量使用表面热处理工件的单位,配备一台维氏硬度计是有必要的。

1.2表面洛氏硬度计也是十分适于测试表面淬火工件硬度的,表面洛氏硬度计有三种标尺可以选择。可以测试有效硬化深度超过0.1mm的各种表面硬化工件。尽管表面洛氏硬度计的精度没有维氏硬度计高,但是作为热处理工厂质量管理和合格检查的检测手段,已经能够满足要求。况且它还具有操作简单、使用方便、价格较低,测量迅速、可直接读取硬度值等特点,利用表面洛氏硬度计可对成批的表面热处理工件进行快速无损的逐件检测。这一点对于金属加工和机械制造工厂具有重要意义。

表面热处理零件有效硬化层、渗层等的有关说明

表面热处理零件有效硬化层、渗层等的有关说明

一、常用热处理零件硬化层深度、渗层深度有关术语、定义、代号和适用范围及检测方法

1

附注:①特殊情况下,经有关方协议,也可采用 4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况下要注明,如Dc49.03/515=0.6表示采用试验力49.03N(5kgf),极限硬度值为515HV时的有效硬化层深度等于0.6mm;

②特殊情况下,经有关方协议,也可采用4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况

下要注明,如Ds4.903/0.9=0.6表示采用试验力4.903N(0.5kgf),极限硬度值等于零件表面所要求的最低硬度的0.9倍时的有效硬化层深度等于0.6mm;

③测量方法有显微组织测量法和显微硬度测量法,选择的测量方法和它的精度取决于硬化层的性质和估计的深度。由于测量方

法也影响到测量结果,因此选择哪种方法测量及何种试样形式,必须在图纸和工艺上预先规定;

④当工艺/图纸没有规定测量方法时,优先采用显微硬度法。用显微硬度测量法检测时,一般试验力用1.96N(0.2kgf)的界线显

微硬度为基体硬度加30HV,除非工艺/图纸另有规定;

⑤试验力为0.9807N(0.1kgf)(HV0.1),极限硬度值HG一般规定为基体硬度加30HV。特殊情况下,经有关方协议,也可采用

2

其他试验力的显微硬度和极限硬度值;

⑥试验力为0.9807(0.1kgf)(HV0.1),特殊情况下,经有关方协议,也可采用其他试验力的显微硬度和极限硬度值;

QC T 29018-1991汽车碳氮共渗齿轮金相检验

中华人民共和国汽车行业标准

QCn 29018—1991

代替 JB 2782—79

汽车碳氮共渗齿轮金相检验

1 主题内容与适用范围

本标准规定了钢制汽车碳氮共渗齿轮的金相组织、有效硬化层深度、表面及心部硬度的含义和检测方法。

本标准适用于有效硬化层深度大于0.3mm的齿轮。

本标准适用于完成所有热处理工序后的齿轮质量检验。

2 引用标准

GB 8539 齿轮材料及热处理质量检验的一般规定。

GB 9450 钢件渗碳淬火硬化层深度的测定和校核。

3 术语

3.1 表面硬度

齿宽中部节圆附近表面处的硬度。

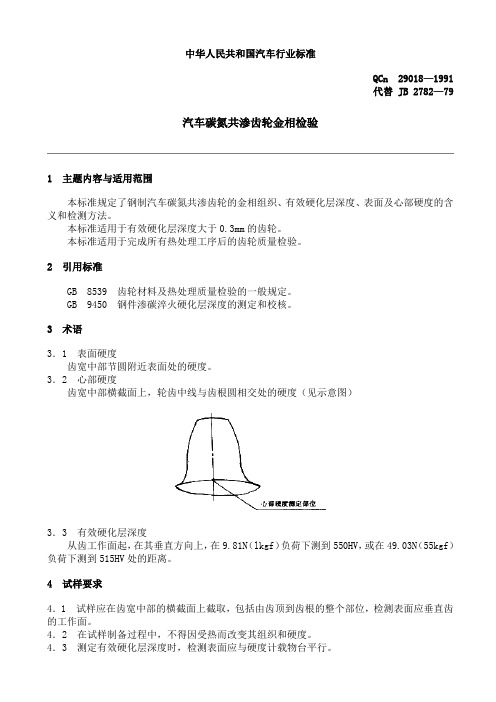

3.2 心部硬度

齿宽中部横截面上,轮齿中线与齿根圆相交处的硬度(见示意图)

3.3 有效硬化层深度

从齿工作面起,在其垂直方向上,在9.81N(lkgf)负荷下测到550HV,或在49.03N(55kgf)负荷下测到515HV处的距离。

4 试样要求

4.1 试样应在齿宽中部的横截面上截取,包括由齿顶到齿根的整个部位,检测表面应垂直齿的工作面。

4.2 在试样制备过程中,不得因受热而改变其组织和硬度。

4.3 测定有效硬化层深度时,检测表面应与硬度计载物台平行。

5 技术要求

5.1 轮齿有效硬化层深度由产品图样规定。测定部位以齿面及齿根处为准,测试方法按GB9450的规定。当图样要求测定有效硬化层深度的硬度分布断线时,其间隔0.1mm的硬度差不得大于45HV。

5.2 面层含碳量推荐为0.75%~0.95%;面层含氮量推荐为0.15%~0.30%。

5.3 碳氮化合物

在400倍下检查。检查部位以齿顶角及工作面为准,按本标准中碳氮化合物级别图评定,各级图片的碳氮化合物特征见表1。换档齿轮1~4级合格,常啮合齿轮1~5级合格。