NC-31 41检验作业指导书

磁粉探伤机月度(季度)性能校验作业指导书

作业指导书磁粉探伤机月度(季度)性能校验目次作业前准备及要求 (2)磁粉探伤机月度(季度)性能校验标准作业流程图 (3)作业内容及标准 (4)2作业前准备及要求适用机型固定式湿法探伤机适用修程设备定期鉴定校验岗位名称探伤组作业时间54分钟项目明细图示项目要求图示作业材料序号名称型号规格数量人员资格必须取得铁路岗位《无损检测人员技术资格证书》和《职业资格证书》持双证上岗1 磁悬液 12 砂布 13 磁粉 14 导电膏 15 A1-15/50型试片16 棉纱 1作业工具1 湿法磁粉探伤机1劳动防护1.正确齐全穿戴劳保用品。

2.检查所需工具齐全,良好。

3.作业所需耗材准备齐全。

4.携带记录本,作好各种测量记录2 磁强计 13 紫外线防护眼镜14 长颈或梨形沉淀管15 记录笔 16白光照度计、紫外辐照度计、磁场强度测试仪、胶带、剪刀、标记笔、钢板尺、放大镜1备注应在独立的工作场地进行,场地应整洁明亮,通风良好,室内温度应保持在 5℃~40℃范围内。

磁粉检测与超声波检测的工作场地,应保持适当的距离,以保证磁粉检测作业不对超声波检测作业产生干扰。

23磁粉探伤机月度(季度)性能校验标准作业流程图1.1 外观检查仪器名称、型号、编号(1分钟)1.2外观检查外接导线、插头、插座(2分钟)1.3外观检查电流表、电压表、检定有效期(2分钟)2. 磁粉检查(磁粉颜色和粒度) (1分钟)4.配件吊放(2分钟)3. 配置磁悬液、检查清洁度 (35分钟)5. 周向和纵向电流磁化(2分钟)6. 综合灵敏度试验(2分钟)7. 剩磁检查(2分钟)8. 填写记录 (5分钟)1.仪器设备目视检查仪器外观情况检查项点:1.检查仪器名称、型号、编号、外接导线、插头、插座、电流表、电压表。

2.检定有效期。

质量要求:1.机壳表面应平整光洁、不应有影响仪器准确度的外观损伤。

2.开关调节旋钮(或螺丝)等配件应齐全,使用方便、安全可靠、准确。

3.外接导线及插头、插座应安全牢固、连接可靠、无松动现象。

设备安全防护设施委托检验作业指导书

设备安全防护设施委托检验作业指导书一、背景介绍设备安全防护设施是为了保障设备的正常运行和人员的安全而设置的一系列设施和防护措施。

为了确保设备安全防护设施的有效性和合规性,需要对其进行定期检验和评估。

二、检验目的设备安全防护设施的检验主要目的是:1. 确保设备安全防护设施能够满足相关法律法规和安全标准的要求;2. 评估设备安全防护设施的性能和有效性;3. 发现设备安全防护设施存在的问题和隐患,提出改进措施。

三、检验范围设备安全防护设施的检验范围包括但不限于以下项目:1. 安全防护设施的规划和设计是否符合相关标准;2. 安全防护设施的材料和构造是否符合要求;3. 安全警示标识的设置和标识是否清晰;4. 安全维修和保养措施的实施情况;5. 相关操作规程和应急预案的编制和落实情况。

四、检验方法设备安全防护设施的检验方法可以采用以下途径:1. 实地检查:检查设备安全防护设施的实际情况,包括设施的安装位置、材料和构造等;2. 文件资料审核:审查相关设计文件、操作规程、应急预案等;3. 测试和测量:对设备安全防护设施的耐力和性能进行测试和测量。

五、检验流程设备安全防护设施的检验流程包括以下几个步骤:1. 准备工作:确定检验的范围和目标,制定检验计划;2. 实地检查:对设备安全防护设施进行实地检查,并记录检查结果;3. 文件资料审核:审查相关文件资料,比对设计和实际情况,确认是否符合要求;4. 测试和测量:对设备安全防护设施进行测试和测量,并记录测试结果;5. 问题整理和报告编制:整理检验中发现的问题和隐患,制定改进措施,并编制检验报告;6. 结果评估和整改落实:将检验结果与要求进行评估,对存在的问题进行整改和落实。

六、检验注意事项1. 检验人员应具备专业知识和经验,对相关法律法规和标准有充分了解;2. 检验过程中要密切配合设备管理人员和现场工作人员,确保检验工作的顺利进行;3. 检验结果要客观准确,不偏袒任何一方;4. 检验结束后,要及时整理检验记录和报告,确保内容完整和准确。

天线检验作业指导书

天线检验作业指导书标题:天线检验作业指导书引言概述:天线是无线通信系统中至关重要的组成部份,它们的质量和性能对通信质量和覆盖范围有着重要影响。

为了确保天线的质量和性能达到标准要求,进行天线检验是必不可少的。

本文将为您提供一份天线检验作业指导书,旨在匡助您进行天线检验工作,确保通信系统的正常运行。

正文内容:1. 天线外观检查1.1 天线外壳检查- 检查天线外壳是否完整,无裂纹或者变形。

- 检查天线外壳的涂层是否均匀,无腐蚀或者剥落。

- 检查天线外壳的连接部份是否紧固。

1.2 天线连接器检查- 检查天线连接器的插头和插座是否干净,无腐蚀或者氧化。

- 检查连接器的引线是否完好,无损坏或者断裂。

- 检查连接器的连接是否坚固,无松动或者接触不良。

1.3 天线标识检查- 检查天线标识是否清晰可读,无磨损或者含糊。

- 检查标识中的参数是否与实际天线相符,如频率范围、增益等。

2. 天线参数测量2.1 天线增益测量- 使用天线增益测试仪器,按照操作手册进行操作,测量天线的增益。

- 检查测量结果是否与天线标识中的增益参数相符。

2.2 天线驻波比测量- 使用天线驻波比测试仪器,按照操作手册进行操作,测量天线的驻波比。

- 检查测量结果是否符合通信系统的要求。

2.3 天线辐射图测量- 使用天线辐射图测试仪器,按照操作手册进行操作,测量天线的辐射图。

- 检查测量结果是否符合通信系统的要求。

3. 天线安装检查3.1 天线安装位置检查- 检查天线是否按照设计要求安装在正确的位置。

- 检查天线与其他设备之间是否保留足够的安全距离。

3.2 天线固定检查- 检查天线的固定方式是否坚固可靠,无松动或者脱落。

- 检查天线固定件是否完好,无损坏或者断裂。

3.3 天线馈线检查- 检查天线馈线是否完好,无损坏或者断裂。

- 检查馈线连接器是否干净,无腐蚀或者氧化。

4. 天线性能测试4.1 天线频率范围测试- 使用频谱分析仪或者信号源,按照操作手册进行操作,测试天线的频率范围。

11-产品一致性检查作业指导书

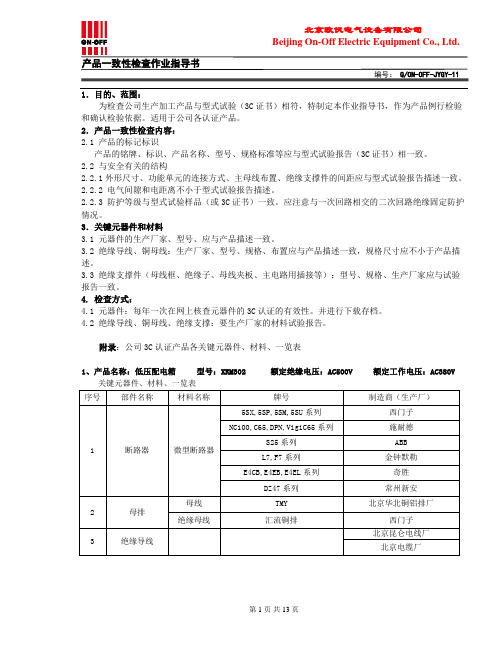

编号: Q/ON-OFF-JYGY-111.目的、范围:为检查公司生产加工产品与型式试验(3C证书)相符,特制定本作业指导书,作为产品例行检验和确认检验依据。

适用于公司各认证产品。

2.产品一致性检查内容:2.1 产品的标记标识产品的铭牌、标识、产品名称、型号、规格标准等应与型式试验报告(3C证书)相一致。

2.2 与安全有关的结构2.2.1外形尺寸、功能单元的连接方式、主母线布置、绝缘支撑件的间距应与型式试验报告描述一致。

2.2.2 电气间隙和电距离不小于型式试验报告描述。

2.2.3 防护等级与型式试验样品(或3C证书)一致。

应注意与一次回路相交的二次回路绝缘固定防护情况。

3.关键元器件和材料3.1 元器件的生产厂家、型号、应与产品描述一致。

3.2 绝缘导线、铜母线:生产厂家、型号、规格、布置应与产品描述一致,规格尺寸应不小于产品描述。

3.3 绝缘支撑件(母线框、绝缘子、母线夹板、主电路用插接等):型号、规格、生产厂家应与试验报告一致。

4. 检查方式:4.1 元器件:每年一次在网上核查元器件的3C认证的有效性。

并进行下载存档。

4.2 绝缘导线、铜母线、绝缘支撑:要生产厂家的材料试验报告。

附录:公司3C认证产品各关键元器件、材料、一览表1、产品名称:低压配电箱型号:XRM302 额定绝缘电压:AC500V 额定工作电压:AC380V编号: Q/ON-OFF-JYGY-11 2、产品名称:低压配电箱型号:DBX 额定绝缘电压:AC500V 额定工作电压:AC380V3、产品名称:低压配电装置型号:GBL 额定绝缘电压:AC500V 额定工作电压:AC380V编号: Q/ON-OFF-JYGY-114、产品名称:低压成套配电装置型号:GGD 额定绝缘电压:AC660V 额定工作电压:AC380V编号: Q/ON-OFF-JYGY-11编号: Q/ON-OFF-JYGY-115、产品名称:低压成套配电装置型号:GCK 额定绝缘电压:AC660V 额定工作电压:AC380V编号: Q/ON-OFF-JYGY-11编号: Q/ON-OFF-JYGY-116、产品名称:低压配电装置型号:GCS 额定绝缘电压:AC660V 额定工作电压:AC380V关键元器件、材料、一览表编号: Q/ON-OFF-JYGY-11编号: Q/ON-OFF-JYGY-117、产品名称:低压成套配电装置型号:JYD2000 额定绝缘电压:AC660V 额定工作电压:AC380V编号: Q/ON-OFF-JYGY-11编号: Q/ON-OFF-JYGY-118、产品名称:低压成套配电装置 (低压成套开关设备) 型号:SIKUS额定绝缘电压:AC660V 额定工作电压:AC380V关键元器件、材料、一览表第 11 页共13 页编号: Q/ON-OFF-JYGY-11编号: Q/ON-OFF-JYGY-11备注:以上元件、材料的各项技术参数、性能指标不能低于通过型式试验样品,必须经过评审合格后方可使用。

天线检验作业指导书

天线检验作业指导书标题:天线检验作业指导书引言概述:天线是无线通信系统中的重要组成部分,其性能直接影响通信质量。

为了确保天线的正常工作,需要进行定期的检验和维护。

本文将介绍天线检验的作业指导书,帮助操作人员正确、高效地进行天线检验工作。

一、检查天线外观1.1 确保天线表面无明显损坏或腐蚀,如有损坏应及时更换。

1.2 检查天线连接部分是否松动,确保连接牢固。

1.3 检查天线支架是否稳固,确保天线安装牢固。

二、测量天线参数2.1 使用天线分析仪测量天线的驻波比,确保在正常范围内。

2.2 测量天线的增益和方向图,检查是否符合设计要求。

2.3 检查天线的极化特性,确保与系统匹配。

三、检查天线馈线3.1 检查馈线是否有损坏或老化现象,如有问题应及时更换。

3.2 检查馈线连接部分是否牢固,确保连接良好。

3.3 测量馈线的传输损耗,确保在可接受范围内。

四、调整天线方向4.1 使用仪器辅助调整天线的方向,确保最佳信号接收。

4.2 检查天线方向是否受到遮挡,及时调整避免影响通信质量。

4.3 定期检查天线方向,确保保持最佳通信状态。

五、记录检验结果5.1 将每次检验的具体参数和结果记录在作业指导书中,建立档案。

5.2 记录天线的使用寿命和维护情况,为后续维护提供参考。

5.3 定期对天线检验结果进行分析和总结,优化维护计划。

结论:通过以上步骤的指导,操作人员可以正确、全面地进行天线检验工作,确保天线的正常工作和通信质量。

天线检验作业指导书是保障通信系统稳定运行的重要工具,应定期更新和完善,以适应不同环境和需求。

检验作业指导书(共五则)

检验作业指导书(共五则)第一篇:检验作业指导书检验作业指导书1.进料检验 1.1 定义进料检验又称来料检验,是制止不良物料进入生产环节的首要控制点。

进料检验由IQC执行。

1.2 检测要项IQC在对来货检验前,首先应清楚该批货物的品质检测要项,不明之处要向本部门主管问询,直到清楚明了为止。

在必要时,IQC验货员可从来货中随机抽取两件来货样,交IQC主管签发来货检验临时样品,并附相应的品质检测说明,不得在不明来货检验与验证项目、方法和品质允收标准的情况下进行验收。

1.3 检验项目与方法 1.3.1 外观检测一般用目视、手感、限度样品进行验证。

1.3.2 尺寸检测一般用卡尺、千分尺、塞规等量具验证。

1.3.3 结构检测一般用拉力器、扭力器、压力器验证。

1.3.4 特性检测如电气的、物理的、化学的、机械的特性一般采用检测仪器和特定方法来验证。

1.4 检验方式的选择 1.4.1 全检方式适用于来货数量少、价值高、不允许有不合格品物料或公司指定进行全检的物料。

1.4.2 免检方式适用于低值、辅助性材料或经认定的免检厂来料以及生产急用而特批免检的,对于后者IQC应跟进生产时的品质状况。

1.4.3 抽样检验方式适用于平均数量较多、经常性使用的物料。

样本大小:批量的10%(不少于20件),允收数AC=0,拒收数RE=1。

1.5 检验结果的处理方式 1.5.1 允收经IQC验证,不合格品数低于限定的不合格品个数时,则判为该批来货允收。

IQC应在验收单上签名,盖检验合格印章,通知货仓收货。

1.5.2 拒收若不合格品数大于限定的不良品个数,则判定该送检批为拒收。

IQC应及时填制《IQC退货报告》,经相关部门会签后,交仓库、采购办理退货事宜。

同时在该送检批货品外箱标签上盖“退货”字样,并挂“退货”标牌。

1.5.3 特采特采,即进料经IQC检验,品质低于允许水准。

IQC虽提出“退货”的要求,但由于生产的原因,而做出的“特别采用”的要求。

设备校验作业指导书

设备校验作业指导书(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目的:为规范正确的校验方法及操作要求,确保更有效掌握设备精度,到达稳定生产的目的。

范围:机电科技所有设备(精雕机、电脑锣、雕铣机、CNC加工中心、铣床、磨床、钻床、攻牙机)。

权责:设备校验:技术员/生产助理。

校验结果确认:生产主管。

定义: 无设备校验标准及频率要求:精雕机、电脑锣、雕铣机、CNC加工中心、快走丝、中走丝、铣床、磨床使用标准件(块规)、百分表校验;钻床、攻牙机用百分表校验。

校验频率:精雕机、电脑锣、雕铣机、加工中心、线切割3个月校验一次;铣床、磨床、钻床、攻牙机6个月校验一次。

设备因产生故障维修、异常撞击或搬迁等情况需重新安排校验。

设备校验操作步骤及注意事项:精雕机、CNC加工中心、电脑锣、雕铣机、快走丝、中走丝、铣床校验:主轴跳动校验:用碎布擦干净主轴夹头上的油污及碎屑,让设备移动到换刀位置,再把百分表固定在工作台上,让百分表针与主轴夹头内面侧接触即可,然后打开转速400转/分钟,再看百分表针的波动情况就可以检查设备主轴的跳动度。

X轴、Y轴、Z轴坐标的误差校验:用碎布擦干净工作台表面的油污,把标准块(100mm)放工作台面上用百分表校平,再装分中棒程序调至矩形分中,用分中棒先碰标准块的一端重复两次然后坐标清零,再移动坐标碰另外一端同样操作两次确保误差,再核对测试结果与标准块比对就可以检查设备坐标误差。

用同样的方法来检测(X轴、Y轴、Z轴)坐标的误差。

校验时可跟具设备的行程分段检测,确保设备加工精度。

磨床校验;2主轴跳动校验:用碎布擦干净磁台及主轴上的油污,把百分表固定在磁台上,让百分表针与主轴夹头内面侧接触即可,然后转动主轴再观察百分表针的波动情况就可以检查设备主轴的跳动度。

Y轴、Z轴坐标的误差校验:先装120﹟砂轮把侧面修平整,用碎布擦干净磁台表面的油污,把标准块(100mm)放在工作台面上用百分表校平,再用手转动砂轮碰标准块的一端重复两次然后坐标清零,再移动坐标碰另外一端同样操作两次确保误差,再核对测试结果与标准块比对就可以检查设备坐标误差。

某检验设备作业指导书

某检验设备作业指导书1. 引言本作业指导书旨在向操作人员提供关于某检验设备的详细操作说明和安全操作规范。

通过本指导书,操作人员将能够正确、安全地使用检验设备,从而保证工作的顺利进行。

2. 设备概述某检验设备用于检验产品质量和参数的合格性。

其主要特点和功能如下:•特点:高精度、自动化、快速检测•功能:测量、判定、统计数据等3. 设备的组成和结构某检验设备主要由以下部分组成:1.主机:包含核心控制器、触摸屏、数据处理单元等2.传感器:用于采集检测对象的数据3.工作台:用于放置待检测对象4.电源:用于供电4. 操作流程操作某检验设备需要按照以下步骤进行:4.1 准备工作在开始操作之前,需要进行以下准备工作:1.确认设备处于正常工作状态。

检查电源是否连接稳定,主机是否正常开机等。

2.准备待检测对象,并放置在工作台上。

3.启动设备,等待设备初始化完成。

4.2 启动检验程序1.在主机的触摸屏上选择要进行的检验程序。

根据待检测对象的特点选择相应的程序。

2.配置检验参数。

根据检验要求,设置相应的参数,如采样频率、测量范围等。

3.确认参数配置无误后,点击“开始检验”按钮。

4.3 进行检验1.检验设备会自动开始采集待检测对象的数据。

根据设备配置的检测程序,会进行相应的测量和判定。

2.操作人员需要密切观察设备的运行状态,确保设备正常工作,并注意是否有异常情况发生。

3.检验过程中,设备会生成详细的数据报告,操作人员可以随时查看和保存。

4.4 结束检验1.检验程序执行完毕后,操作人员需要及时关闭设备。

关闭设备前,需要确认待检测对象已经取走。

2.关闭设备之前,可以选择保存检验结果和数据报告。

操作人员可以将数据报告导出到其他存储设备上。

5. 安全操作规范为了确保操作人员的安全,操作某检验设备时需要遵守以下规范:1.操作人员应熟悉设备的操作流程和安全规范,在操作之前进行相关培训。

2.在执行检验程序前,需要保证待检测对象处于停止状态,以避免意外发生。

(推荐)一级受控检验作业指导书

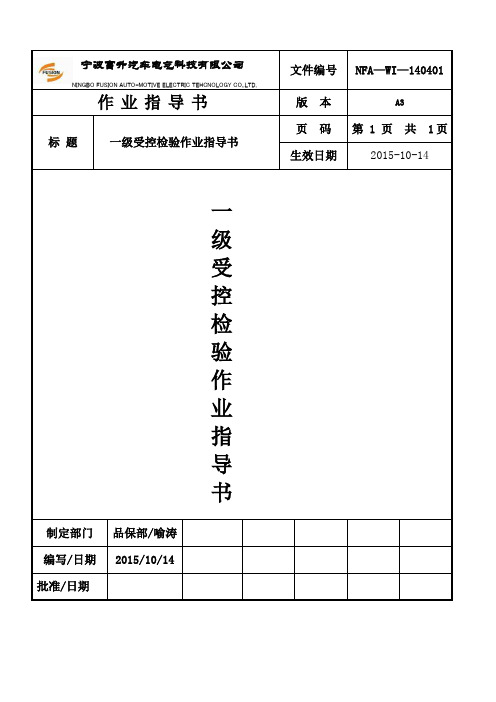

文件编号 NFA —WI —140401作业指导书版 本 A3标 题一级受控检验作业指导书页 码第 1 页 共 1页生效日期2015-10-14一 级 受 控 检 验 作 业 指 导 书制定部门 品保部/喻涛 编写/日期 2015/10/14批准/日期宁波富升汽车电气科技有限公司NINGBO FUSION AUTO-MOTIVE ELECTRIC TEHCNOLOGY CO.,LTD.1、目的确保在一级受控期间,所有出货到客户端的产品100%满足相关技术要求。

2、适用范围本作业指导书适用于所有出货到济宁莱尼工厂的产品。

3、内容3.1检验项目:外观检验、尺寸检验、功能检验;3.1.1 外观检验:电线线身有无破损、颗粒、刮伤;塑壳表面有无刮伤、缺料、卡扣断裂、是否装配到位;热缩套管有无破损、松脱、漏吹;主体内结构是否完好无损、芯针是否内缩;铜管是否漏压接;标签位置及内容是否符合要求;3.1.2 尺寸检验:总长度是否符合工艺要求;3.1.3 功能检验:开路、断路;3.2重点检验项目:卡扣缺失、接头脱落、短路;3.3 检验频率:每批次出货前做100%全检;3.4 检验地点:在指定的独立检验区域内进行;3.5 检验人员:具有检验资质的人员;3.6 产品存放区域:指定的存放区域;3.7检验工具:目视、导通仪;3.8 检验依据:作业指导书、缺陷卡、工艺卡;3.9 不合格品处理:发现不合格品后先做好标识记录,然后放入不良品箱内,待原因分析完成后,将不合格品做报废处理;所有不合格品均不允许进行返工;3.10 检验完成后,在指定位置上贴上经总经理或其授权人签字的一级受控标签;3.1记录:«全检记录表»(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。

可复制、编制,期待你的好评与关注)。

设备安全防护设施委托检验作业指导书

设备安全防护设施委托检验作业指导书1. 引言设备安全防护设施是指为了保护设备运行和维护人员的安全而设置的各种设施和装置,包括防护栏杆、防护网、安全门等。

为了确保设备安全防护设施的有效性和合规性,有必要进行定期检验和评估。

本作业指导书旨在指导检验人员进行设备安全防护设施的委托检验工作。

2. 检验目的设备安全防护设施的委托检验工作的目的是:(1) 验证设备安全防护设施的完整性和功能性,确保其正常工作;(2) 检测设备安全防护设施是否满足相关法律法规和标准的要求;(3) 发现设备安全防护设施的缺陷和隐患,提出改进建议。

3. 检验内容设备安全防护设施的委托检验工作主要包括以下内容:(1) 设备安全防护设施的完整性检验:检查设备安全防护设施是否完整无缺损,包括栏杆、防护网、安全门等;(2) 设备安全防护设施的功能性检验:检测设备安全防护设施的工作是否正常,包括开关、锁具、报警装置等;(3) 设备安全防护设施的合规性检验:根据相关法律法规和标准的要求,检查设备安全防护设施是否符合规定;(4) 设备安全防护设施的缺陷和隐患评估:发现设备安全防护设施的缺陷和隐患,并提出改进建议。

4. 检验方法设备安全防护设施的委托检验可采用以下方法:(1) 实地检查:检查人员到现场进行设备安全防护设施的实地检查,包括核实设备安全防护设施的完整性、功能性和合规性;(2) 抽样检验:对设备安全防护设施进行抽样检验,通过对样品进行实验或测试,评估设备安全防护设施的质量;(3) 文件资料审查:检查相关文件和资料,包括设备安全防护设施的设计文件、检验报告等。

5. 检验要求设备安全防护设施的委托检验应符合以下要求:(1) 检验人员应具备相关技术资格和专业知识,熟悉设备安全防护设施的检验要求;(2) 检验过程应严格按照相关的检验方法进行,确保检验的准确性和可靠性;(3) 检验结果应及时记录和报告,发现问题应及时提出改进建议;(4) 检验报告应详细记录检验的过程和结果,并提供相关的证明文件。

CIP作业指导书、无菌线无菌验证检验作业指导书[1]解析PPT课件

![CIP作业指导书、无菌线无菌验证检验作业指导书[1]解析PPT课件](https://img.taocdn.com/s3/m/36948dc56c175f0e7cd137e8.png)

说明: 1、PET热充/ TP/CAN在碱洗或全程洗时需加入碱添加剂,以增加碱活 性 2、全程洗流程:水冲-碱循环-水冲-酸循环-水冲 3、碱洗流程:水冲-碱循环-水冲 4、杀菌水洗流程:水冲-杀菌剂循环-水冲 5、酸洗流程:水冲-酸循环-水冲-杀菌剂循环-水冲 6、水线加强洗流程:水冲-碱循环-水冲-酸循环-水冲-杀菌剂循环-水冲 7、热充加强洗流程:水冲-碱循环-水冲-碱循环-水冲-酸循环-水冲 8、设备大修:淡季保养、平时重大维修(管路焊接、灌装阀拆检等)

水冲洗 RO水

300

水冲洗 RO水

300

.

15

适用 线别

清洗 方式

品牌

作业标准

艺康

矿物质

水线

酸洗

泰华施

流程 浓度(%) 温度(℃) 时间(s)

水冲洗

酸洗

水冲洗

杀菌

水冲洗

RO水 皓丽(1.0-1.5) RO水 OA消毒液(0.13-0.20) RO水

2

No

作业项目

作业内容说明

文件及表单

各线各阶 段清洗方

式

连续性生产

每个周期 每间隔4个 周期或换产

CIP方式

停产后再生产

>14 3-14 ≤3 设备大修

天

天

天后

PET热充 /CAN

碱洗

全程洗

全程 洗

碱洗

水 热充加强 洗洗

TP

全程洗

全程洗

全程 碱洗 水 热充加强

洗

洗洗

2

生产线各阶段清 洗方式

矿物质 水线

2.4生产中调配桶、萃取桶应定期用RO水进行冲洗,高酸产品至少每4桶冲洗一次,低酸产品每桶都需 冲洗。

2.5 CIP中心酸碱桶出口应配备过滤网,孔径≥80目,耐腐蚀,每2周检查过滤网状况。

sip检验作业指导书模板

sip检验作业指导书模板本协议为sip检验作业指导书模板,旨在规范sip检验流程,确保产品质量符合标准。

以下为关键信息项及详细说明:11 sip检验目的111 确保产品符合质量标准112 提升生产效率与客户满意度113 减少不良品流入市场风险111 sip检验范围1111 所有需进行sip检验之产品与材料1112 生产线各工序中涉及之设备工具1113 员工操作规范及安全事项112 sip检验职责分配1121 sip检验员负责执行具体检验工作并记录结果1122 质量管理人员监督整个检验过程确保公正准确1123 生产部门配合提供所需样品及相关信息113 sip检验流程1131 制定详细检验计划包括抽样方案1132 按照既定标准对样品进行外观功能测试1133 记录检验数据并分析判断是否合格1134 对不合格品采取相应措施如返工报废等1135 定期复核检验标准更新相关文件114 sip检验标准1141 外观检查标准涵盖尺寸颜色缺陷等1142 功能测试标准包括性能稳定性兼容性等1143 安全性评估标准涉及电气安全机械安全等115 sip检验设备工具1151 必备测量仪器如卡尺千分表等1152 专用检测设备如老化试验箱耐压测试仪等1153 辅助工具如标签打印机条形码扫描枪等116 sip检验记录与报告1161 检验前准备记录包括样品信息环境条件等1162 检验过程中数据记录确保可追溯性1163 检验结论与建议形成正式报告提交相关部门1164 不合格品处理记录详细描述原因及措施117 sip检验培训1171 新入职员工需接受系统化培训考核合格后上岗1172 在职员工定期参加复训提升专业技能1173 针对新标准新工艺及时组织专项培训118 sip检验持续改进1181 收集反馈意见持续优化检验方法提高效率1182 分析历史数据发现潜在问题提前预防1183 关注行业动态引入先进技术和理念119 sip检验应急处理1191 遇突发情况立即启动应急预案保障安全1192 及时沟通协调确保生产顺利进行1193 总结经验教训完善相关制度流程姓名:____________________________职务:____________________________日期:____________________________此模板仅为示例,请根据实际情况调整具体内容。

天线检验作业指导书

天线检验作业指导书标题:天线检验作业指导书引言概述:天线是通信系统中的重要组成部分,对其进行检验是确保通信质量的重要环节。

本文将详细介绍天线检验的作业指导书内容,帮助读者了解如何进行天线检验。

一、检验前准备1.1 确认天线型号和规格:在进行天线检验前,首先要确认天线的型号和规格,以便选择合适的检验方法和仪器。

1.2 检查天线外观:检查天线外观是否有损坏、变形或腐蚀等情况,确保天线完好无损。

1.3 检查天线连接线:检查天线连接线是否接触良好、无断裂或破损,确保连接线正常。

二、检验方法选择2.1 静态检验:通过目测和外观检查,确定天线外观是否完好,无明显损坏。

2.2 动态检验:使用天线分析仪等专业仪器,对天线进行频谱分析、阻抗匹配等检测,确保天线性能正常。

2.3 动态检验:使用天线分析仪等专业仪器,对天线进行频谱分析、阻抗匹配等检测,确保天线性能正常。

三、检验内容及标准3.1 天线增益检验:使用功率计和天线增益计等仪器,对天线的增益进行检测,确保其符合规定标准。

3.2 天线驻波比检验:使用天线分析仪对天线的驻波比进行测量,确保其在规定范围内。

3.3 天线方向性检验:通过天线分析仪对天线的方向性进行检测,确保其指向性良好。

四、检验记录及报告4.1 记录检验过程:对每一项检验内容进行详细记录,包括检验时间、检验人员、检验仪器等信息。

4.2 编制检验报告:将检验结果整理成报告,包括天线型号、检验内容、检验结果等,确保检验过程可追溯。

4.3 存档和备份:将检验记录和报告进行存档和备份,以备日后查阅和追溯。

五、检验后处理5.1 天线维护:根据检验结果对天线进行维护和保养,确保其长期稳定性和性能。

5.2 故障处理:如果检验中发现问题,及时处理并记录,以防止问题扩大影响通信质量。

5.3 定期检验:定期对天线进行检验,确保其性能稳定,保障通信系统正常运行。

结语:通过本文的介绍,读者可以了解天线检验的作业指导书内容及流程,希望能帮助大家更好地进行天线检验工作,确保通信系统的正常运行。

41搅拌机作业指导书

41搅拌机作业指导书标题:41搅拌机作业指导书引言概述:搅拌机是一种常用的工业设备,用于混合各种物料。

正确操作搅拌机对于保证生产效率和产品质量至关重要。

本文将为您提供一份41搅拌机的作业指导书,帮助您正确操作搅拌机,提高工作效率。

一、搅拌机基本操作1.1 确保搅拌机处于稳定状态,避免震动和摇晃。

1.2 检查搅拌机的电源和电源线是否正常,确保安全使用。

1.3 检查搅拌机的搅拌钢片是否安装正确,避免出现异常情况。

二、搅拌机操作步骤2.1 打开搅拌机电源,根据需要选择合适的搅拌速度。

2.2 将需要混合的物料逐步倒入搅拌机内,避免一次性倒入过多。

2.3 观察搅拌机内的物料状态,根据需要适时停止或调整搅拌速度。

三、搅拌机清洁与维护3.1 每次使用后及时清洁搅拌机内部和外部,避免物料残留导致污染。

3.2 定期检查搅拌机的零部件是否磨损或松动,及时更换或修理。

3.3 保持搅拌机的润滑状态,定期添加润滑油,确保设备正常运转。

四、搅拌机安全注意事项4.1 操作人员应穿戴好相应的劳动防护用具,避免发生意外伤害。

4.2 搅拌机操作过程中禁止将手或其他物品伸入搅拌机内部。

4.3 遇到异常情况时,应立即停止搅拌机操作,并及时排除故障。

五、搅拌机故障处理5.1 当搅拌机出现异常声音或震动时,应立即停机检查。

5.2 发现搅拌机漏电或其他安全隐患时,应及时通知维修人员处理。

5.3 遇到无法解决的故障时,应及时联系设备供应商或专业维修人员进行处理。

结论:正确操作和维护搅拌机是保证生产效率和产品质量的关键。

通过本文提供的41搅拌机作业指导书,希望能帮助您更好地使用搅拌机,确保工作顺利进行。

祝您工作顺利!。

SIP检验作业指导书模板

标记

处数

更改 文件

签字

日期

编制(日期)

审核(日期)

批准(日 期)

会签(日 期)

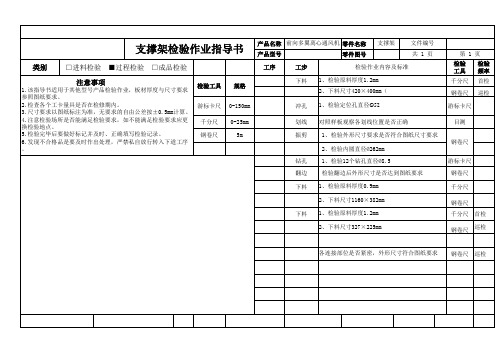

支撑架检验作业指导书

产品名称 前向多翼离心通风机 零件名称

产品型号

零件图号

支撑架

文件编号 共1页

类别

□进料检验 ■过程检验 □成品检验

工序

工步

检验作业内容及标准

注意事项

1.该指导书适用于其他型号产品检验作业,板材厚度与尺寸要求 参照图纸要求。 2.检查各个工卡量具是否在检修期内。 3.尺寸要求以图纸标注为准,无要求的自由公差按±0.5mm计算。 4.注意检验场所是否能满足检验要求,如不能满足检验要求应更 换检验地点。 5.检验完毕后要做好标记并及时、正确填写检验记录。 6.发现不合格品是要及时作出处理,严禁私自放行转入下道工序 。

翻边 检验翻边后外形尺寸是否达到图纸要求

下料 1、检验原料厚度0.9mm

2、下料尺寸1160×382mm

下料 1、检验原料厚度1.2mm

2、下料尺寸327×225mm

第1页检验 工具检验 率千分尺 首检钢卷尺 巡检

游标卡尺

目测

钢卷尺

游标卡尺 钢卷尺 千分尺

钢卷尺 千分尺 首检 钢卷尺 巡检

各连接部位是否紧密,外形尺寸符合图纸要求 钢卷尺 巡检

检验工具

游标卡尺 千分尺 钢卷尺

规格

0-150mm 0-25mm

5m

下料

1、检验原料厚度1.2mm 2、下料尺寸420×400mm(

冲孔 1、检验定位孔直径Ø52

划线 振剪

钻孔

对照样板观察各划线位置是否正确 1、检验外形尺寸要求是否符合图纸尺寸要求 2、检验内圆直径Ø262mm 1、检验12个钻孔直径Ø8.5

31 室间质控操作规程---作业指导书

3.1 输血科主任

3.1.1 负责制定室间质量评估活动年度计划和组织实施。

3.2 质量监督人员

3.2.1 负责室间质量评估考核样本的接收、保存。

3.2.2 负责检测结果汇总、分析和回报。

3.2.3 负责考评成绩小结和评价,以及对失控的处理。

3.3 各岗位操作人员负责室间质评考核样品的检测。

设备与材料

4.1 抗A、抗B标准血清和A、B标准红细胞。

4.2 离心机、37℃水浴箱等。

4.3 实验室环境要求:保持实验室温度18~27℃,湿度30%~75%范围。

操作步骤

5.9 制定纠正与预防措施

5.9.1 根据室间质量考评中存在的问题,科室主任、先是监督人员、检验操作人员共同查找原因,质量监督人员协助科室主任制定纠正与预防措施,并组织实施。

5.9.2 质量监督人员对整改措施的实施进行跟踪、验证。

5.9.3 若纠正与预防措施尚未达到实际效果,重新组织进一步分析原因,策划纠正与预防措施,并组织实施。

5.10 质量记录保存

质量监督人员负责考评结果、纠正与预防措施及其实施记录资料的整理、归档保存。

年度室间质量合格证书移交档案室,科室保存复印件。

表单

7.1 《室间质量考评计划》(卫生部临检中心发布)

7.2 《参加室间质量评估活动申请表》(卫生部临检中心发布)。

CST31主变保护检验作业指导书

编号:Q/×××CST-31保护检验作业指导书华北电网有限公司前言为进一步加强华北电网继电保护校验工作的规范性、标准化,强化继电保护现场安全管理,决定编制本作业指导书。

通过作业指导书,把继电保护现场工作做实、做细并进行优化,使现场工作可控、在控,以减少现场工作失误,从而有力地保证电网的可靠运行。

本作业指导书以《电力企业标准编制规则》(DL/T800-2001)为基础,参照国家电网公司标准化作业指导书(范本)编写。

本作业指导书指导现场标准化作业。

同时试验报告、安全措施票、装置打印定值是现场标准化作业不可分割的部分。

本作业指导书由华北电网有限公司提出,京津唐电网继电保护作业指导书编写工作组负责编写,由华北电力调度局负责解释。

本作业指导书起草人:贺则铭李振成本作业指导书审核人:李群炬、梁月坤本作业指导书自发布之日起执行。

1范围1.1本作业指导书适用于CST31微机保护线路成套继电保护装置及后备保护CST210B检验作业。

1.2作业目的是对CST31微机保护线路成套继电保护装置及后备保护CST210B运行过程中的周期性全部检验。

2引用文件下列标准及技术资料所包含的条文,通过在本作业指导书中的引用,而构成为本作业指导书的条文。

本作业指导书出版时,所有版本均为有效。

所有标准及技术资料都会被修订,使用本作业指导书的各方应探讨使用下列标准及技术资料最新版本的可能性。

2.1 《国家电网公司电业安全工作规程》2.2 GB 7261-2001《继电器及继电保护装置基本试验方法》2.3 GB /T14285-2006《继电保护和安全自动装置技术规程》2.4 GB/T 15145-2001《微机线路保护装置通用技术条件》2.5 DL 478-2001《静态继电保护及安全自动装置通用技术条件》2.6 DL/T 559-94 220--500kV《电网继电保护装置运行整定规程》2.7 DL/T 624-1997《继电保护微机型试验装置技术条件》2.8 DL/T 995-2006《继电保护和安全自动装置检验规程》3检修前准备:3.1准备工作安排3.2人员要求3.3备品备件3.4仪器仪表及工器具3.5材料3.6危险点分析3.7 安全措施4CST-31保护全部校验流程图5作业程序和作业标准5.1开工5.2检修电源的使用5.3检修内容和工艺标准5.3.1校对时钟5.3.1.1检验要求:将装置时钟校对至当前时钟,以便于系统故障时进行分析。

X射线检验作业指导书

临河热电厂2×300MW供热机组工程1#机组X射线检验作业指导书1.适用范围及一般要求:1. 1本作业指导书适用于透照厚度为2mm~40mm的钢制承压管子、管道和集箱单面施焊,双面成型的对接接头、钢结构对接、角接、压力容器焊缝的X射线检验。

1. 2本作业指导书适用于使用定向X射线机。

1. 3检验工作量参照《临河热电厂#1机组金属检验计划一览表》。

2. 引用标准及相关资料:2.1《火力发电厂焊接技术规程》DL/T869-20042.2《火电施工质量检验及评定标准》(焊接篇)(1996)2.3《钢制承压管道对接焊接接头射线检验技术规程》DL/T821-20022. 4《钢熔化焊对接接头射线照相和质量分级》GB3323-872. 5《压力容器无损检测》JB4730-942.6临河热电厂#1机组设计图纸及相关文件2.7《电力建设安全健康环境管理工作规定》2.8《电力建设安全操作规程》(火力发电厂部分)2.10《山西省电建四公司管理制度汇编》2.11《山西省电建四公司项目经理部管理制度汇编》2.12《山西省电建四公司金属试验室管理制度汇编》3. 检验作业条件:3.1人员要求:3.1.1射线检验人员经专业培训,并取得国电公司锅炉压力容器无损检验资格证书,射线检验人员的职能遵照DL821-2002第3.3、3.4条执行。

3.1.2熟练操作仪器,具有一定仪器维护和一般故障的处理能力,懂得安全防护知识。

3.1.3检验工作前熟悉作业指导书,了解被检验焊口的规格、材质及焊接方法、坡口形式。

3.1.4熟悉作业环境,并具有一定的现场实际操作经验。

3.1.5射线工作人员经体检合格,方可上岗。

3.2仪器配备XXQ-3005定向X射线探伤机 2台XXQ-2505定向X射线探伤机3台XXQ-2005定向X射线探伤机2台冷光源强光观片灯3台报警仪1台密度仪1台3.3探伤材料AGFA胶片 2箱铅箔增感屏 360×80mm 0.03/0.10mm 200付300×80mm 0.03/0.10mm 200付240×80mm 0.03/0.10mm 200付暗袋 360×80mm 300×80mm 200付240×80mm 180×80mm 200付象质计 9# 20只10# 20只11# 20只12# 20只 13# 20只GB5618-Ⅱ型 50只GB5618-Ⅲ型 50只后屏蔽铅板 1~3mm 8只铅字母(英文、阿拉伯数字、及返修标记R1、R2)各5袋乳胶管 50米胶布 2箱记号笔 20盒磁钢 50块评片尺 3把电笔 20支手电 20把保险管(2A、20A)30个裁刀 2把显定影桶 2个3.4焊缝表面状态焊缝及热影响区表面质量(包括余高部分)应经外观检查,符合DL/T869-2004之规定,表面的不规则状态在底片上的影像应不影响对接接头中的缺陷评定。

工艺装备定期检测作业指导书

工艺装备定期检测作业指导书检测人员在对装备进行检测时,应按作业指导书的相应规定进行。

1.角钢剪切模1.1检测项目:动刀片与定刀片间隙,动刀片与调节板间隙,刀片是否锋利。

1.2检测工具:塞尺。

1.3检测标准:正常工作范围内,动定两刀片间隙为0.1-0.5mm,动刀片与调节板间隙为0.1-0.5mm,刀片刃部应保持锋利。

1.4检测方法1.4.1先用塞尺测量动定两刀片间隙,再测量动刀片与调节板之间的间隙,不合格的调至合格。

1.4.2用目测和手触摸方法检测刀片刃部磨损情况。

2.角钢冲孔模2.1检测项目:压料套与导向套间隙、冲头与压料套间隙、冲头与凹模间隙均匀性和聚胺脂的完好性。

2.2检测工具:游标卡尺和螺旋测微器。

2.3检测标准:压料套与导向套间隙、冲头与压料套间隙均≤0.04mm,冲头与凹模间隙的均匀性应≤0.1mm,聚胺脂完好无裂痕。

2.4检测方法2.4.1先用游标卡尺和螺旋测微器测量压料套与导向套间隙、冲头与压料套间隙、冲头与凹模间隙的均匀性。

2.4.2再用目测方法检测聚胺脂的完好性。

3.槽钢剪切模3.1检测项目:动定刀片间隙和两刀片刃部是否锋利。

3.2检测工具:塞尺。

3.3检测标准:动定两刀片间隙应保持在0.2-0.5mm范围之内,两刀片刃部应保持锋利。

3.4检测方法3.4.1用塞尺测量动定两刀片间隙,不合格的调至合格。

3.4.2用目测或手触方法检测刀片刃部的锋利性。

4.角钢钢印模4.1检测项目:钢印夹紧槽底面与上模底面的平行度,上下模面的平行度。

4.2检测工具:游标卡尺。

4.3检测标准:钢印夹紧槽底面与下模体平行度≤0.1mm,上下模体平行度≤0.1mm。

4.4检测方法4.4.1用卡尺测量钢印夹紧槽底面与下模体的高度,上模面与下模面的高度(两面测量对比)。

5.角钢切角模5.1检测项目:上下刀片间隙、导柱与导套间隙、刀片锋利性。

5.2检测工具:塞尺、游标卡尺。

5.3检测标准:上下两刀片可调性为0.1-1mm,导柱与导套间隙≤0.04mm,刀片刃部完好锋利。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

共 8 頁, 第 1 頁

1 of 8 2007.06.02

生效日期 版序 Effect. Ver. Date Status

2007.06.02

修改內容簡述 Revised history

修改日期 修改人 審核人 批準人 Date Revise Checke Approv revised d by d by ed by

受控印章 Ctrl. Stamp

受控副本章 Ctrl. copy

擬制/日期: 周家光 2007.05.30 Prepared by 審核/日期: 羅慧玲 2007.05.31 Checked by 批準/日期: 巫海榮 2007.05.31 Approved by

頁

碼 : Page 生效日期: Effect. Date

Checked by

擬制/日期

Prepared by

wi720408

周家光 2007.05.30

羅慧玲 2007.05.31

批準/日期

Approved by

巫海榮 2007.05.31

內容

作 業 指 導 書 WORK INSTRUCTION

標 題: TITLE:

NC-31/41 檢驗作業指導書 NC-31/41 Inspection W.I.

7.測試左右喇叭 聲道分離

-

按下听音座上“L”聲道按鈕. 松開听音座上“L”聲道按鈕. 按下听音座上“R”聲道按鈕. 松開听音座上“R”聲道按鈕. 將控制盒插頭從掃描听音座中拔出 插入音樂听音座,並用手捂住耳機 殼。

-

8﹒CD 音樂測試 -

9.測試開關掣

-

將一對 AAA 電池裝入電池盒中合上電 池門. 將電源開關掣拔到 ON 位置. 將開關掣來回拔三次. -

5.測試相位 將耳機插頭插入相位的插孔中,將耳 機夾在相位機兩柱位上. 將插頭從相位機中拔出,插入掃描听 座中. 用手輕拉動耳機老鼠尾插線二次. 一只手按住插頭,另一只手握住插頭 老鼠尾 5+/-1cm 處插線部分左右彎曲 大於 90 度而小於 120 度. 將插線從耳機座上拔插三次,. -

文件編號 Doc.No. 版本編號 Version 頁 碼 Page 生效日期 Eff. date

文件編號 Doc.No. 版本編號 Version 頁 碼 Page 生效日期 Eff. date

WI/720/408 A/1 共 8 頁,第 4 頁 4 of 8 2007.06.02

無死機.冇聲.振音.失真. 電源指示燈應無不亮或 INT 現象.

11.測試耳機噪聲 衰減 -

L/R 的降噪≧15dB. ▲

-

-

一手握住頭帶,另一只手分別拉動左 右耳機臂二次. 將頭帶折合二次(注:需要按下扣 位). 轉動耳機殼三次. 檢查左、右耳機臂,鋼頭帶,印字. 用手握住耳機兩端擴張三次.(擴張 距离:20±1cm) 檢查控制盒外觀﹐及插線老鼠尾

4.檢查异物 用塞規檢查 VR 高度. 手拿頭帶,將耳機沿著與喇叭垂直方 向,用正常在測試台上輕拍二次,然 後搖動听試. 審核/日期

聲音正常. POWER 綠燈亮,聲音增強. 無 INT.緊.不到位等現象. Power 推鈕對應狀態應與印刷圖案相 對應.且印刷無多印刷、少印刷或印 刷不良現象. 聲音應正常,無 INT、失真、過緊、過 鬆或摩擦等現象. 聲音變化應與聲量控制印刷圖案相 對應. 無過緊、過鬆、扣位斷或扣位發白等 現象. 批準/日期

Approved by

-

-

2.Check blister, cardboard or plastic bag

-

-

3.Check the appearance of headset

-

-

A hand holds the headband, the other hand respectively pulls left and right headset-boom 2 times. Fold the headband 2 times.(NB: need to press down the fastener) Rotate the headset housing 3 times. Check the printing, steel headband and L&R earphone arms. Hold the headset and stretch it 3 times.(stretch distance:20±1cm). -

13.測試結束

-

-

燈滅.

擬制/日期

Prepared by

wi720408

周家光 2007.05.30

審核/日期

Checked by

羅慧玲 2007.05.31

批準/日期

Approved by

巫海榮 2007.05.31

內容

作 業 指 導 書 WORK INSTRUCTION

標 題: TITLE:

NC-31/41 檢驗作業指導書 NC-31/41 Inspection W.I.

A/1

更改檢驗前准備及檢驗步驟中的 11,12 項的內 2007.05.3020408

封面

作 業 指 導 書 WORK INSTRUCTION

標 題: TITLE:

NC-31/41 檢驗作業指導書 NC-31/41 Inspection W.I.

文件編號 Doc.No. 版本編號 Version 頁 碼 Page 生效日期 Eff. date

WI/720/408 A/1 共 8 頁,第 3 頁 3 of 8 2007.06.02

相位機同時兩綠燈亮,或同時兩紅燈 亮. 左右聲音正常無振音.失真. 無插線松脫.無聲.細聲等. 無細聲.冇聲.INT 等.

6.測試耳機喇叭, 插線. -

-

耳機插座與插座配合良好,無配合過 緊、過鬆或插不進的現象. 左邊喇叭無聲, 右邊喇叭聲音正常. 左右喇叭聲音正常. 右邊喇叭無聲, 左邊喇叭聲音正常. 左右喇叭聲音正常. CD 音樂聲音正常,沒有咪嘯叫.

12.測試耳機靈敏 度及平衡度 -

將測試夾具與電腦(CRY6136)連接 好,把耳機放到測試夾具上. 將耳機電源開關制撥至 “OFF”位 置。VR 制打至最大. ▲ 將耳機電源開關掣拔至 OFF 位置. 從測試器上取下耳機,拔出插頭,取 出電池合上電池門.

-

電腦顯示 1000HZ 的靈敏度為: 100±5dB,超出則為不合格. 且 L/R 的平衡度≦3dB. ▲

WI/720/408 A/1 共 8 頁,第 2 頁 2 of 8 2007.06.02

一. 檢驗前準備 1.將掃描信號頻率範圍調為 20Hz~18KHz, 每分鐘掃描 33 次, 听機信號電壓為 0.2v. 2.將低頻信號發生器的輸出頻率分別調為:300Hz. ▲ 3.將毫伏表擋位扭到“-30dB”檔.將相應信號線與靜噪測試器連接好,然後進行如下測試: 二. 檢驗步驟 項目 1.檢查包裝 2.檢查吸塑咭紙 或膠袋 3.檢查耳機外觀 及結构 內容 目視檢查外箱坑數,印字等(對照柯 打). 度量卡通箱外尺寸(每柯打抽檢 3pcs). 目視檢查吸塑,咭紙或膠袋. 要求 與柯打要求相符無漏印.印錯等現 象. 實際尺寸與要求尺寸誤差≦15mm. 無刮花.爛.污漬等現象.吸塑,咭紙 配合良好.飛機孔在規定尺寸內. 無過緊,過松現象,拉動時聲音無异 常等現象. 無過緊,過松.扣不到位或扣位發白 等. 無過緊.過鬆或止檔位斷等現象. 無刮花、臟污、印字脫油或耳机臂金 屬片翹起﹐鬆脫等現象. 頭帶兩端內臂蓋無翹起或彈出現象. 接駁位間隙不能大於 0.3mm. 控制盒外觀無髒污﹐刮花﹐印字脫油 現象﹐ 背釦無變形﹐ 刮花﹐ 氧化現象﹒ 上下殼間隙≦0.4mm VR 齒輪高出外殼平面不能小於 0.2mm. 無內有物,內松等現象.

Approved by

-

來回轉動 VR 制三次.

-

-

將電池蓋開合二次.

-

擬制/日期

Prepared by

wi720408

周家光 2007.05.30

審核/日期

Checked by

羅慧玲 2007.05.31

巫海榮 2007.05.31

內容

作 業 指 導 書 WORK INSTRUCTION

標 題: TITLE:

NC-31/41 檢驗作業指導書 NC-31/41 Inspection W.I.

10.撞擊測試 將耳機沿著與喇叭垂直方向按正常 力度在台上敲二次. 裝上電池,將電源開關置於“ON”狀 態,用手敲擊電池門. 將測試夾具連接好,把耳機放到測試 夾具上, 打開降噪開關至 ON. 將轉換開關置於 L/R 測試降噪.▲

作 業 指 導 書 WORK INSTRUCTION

文件名稱: NC-31/41 檢驗作業指導書 Doc. Name: NC-31/41 Inspection W.I. 擬制部門: 品質工程部 Prepared by: QED 文件編號: WI/720/408 Doc. No. : 版 號: A/1 Version :

文件編號 Doc.No. 版本編號 Version 頁 碼 Page 生效日期 Eff. date

WI/720/408 A/1 共 8 頁,第 5 頁 5 of 8 2007.06.02

以下是英文內容, 如有中英文不符, 按中文為準! Following is English content, if have any difference with the Chinese please judge in Chinese. I. Preparation before inspection 1.The scanning signal is adjusted in the range of 20Hz~18KHz, scanning 33 times per min. The listening signal is 0.2V. 2.Adjust the output frequency of lower frequency generator respectively for 300Hz. ▲ 3.The stage of mille-voltage meter is turned at “-30dB”. The cable of signal is connected with noise tester respectively, and then do the following test: II. Inspection process Purpose 1.Check the package Process Visually inspect the master carton’ corrugate and printing etc. (follow the order). Measure the dimension of carton (sampling 3pcs from every order). Visually inspect the blister, cardboard or plastic bag. Phenomena It should be matched with the order, and no miss or wrong printing etc. Actual size and required size is allowed with a tolerance of ≦15mm. It should be no scratches, damage, dirty etc. the blister and cardboard matched well. Punch hole is in the range of required size. It should be no over-tight or loose. As pulling, sound would not happen abnormal etc. Not happen over-tight or loose, lock insufficient or fastener whitish etc. It should not happen over-tight or loose or stopper broken, etc. It should happen slip, scratch, painting off or not fit properly. It should not happen scratch, dirt, printing off, metal clip of headphone arms bend upward or loose, etc. the 批準/日期