热处理对Mg_5wt_Sn合金组织与显微硬度的影响

热处理对高温合金组织及性能的影响

热处理对高温合金组织及性能的影响高温合金是一种应用广泛的材料,常用于航空航天、船舶、汽车、能源等领域。

然而,高温环境下的应力、蠕变和氧化等问题对合金的性能提出了极高的要求。

热处理作为一种常用的改性工艺,在提高高温合金的组织和性能方面发挥着重要作用。

热处理是利用材料在高温下的相变规律和组织演化特点,通过调控温度、时间和冷却速率等参数,以改变合金的组织和性能。

常见的热处理工艺包括固溶处理、时效处理、析出硬化和再结晶退火等。

首先,固溶处理是高温合金热处理中常用的工艺之一。

在高温环境下,材料中的固溶元素会进入固溶体中,使其晶格发生扩散,从而达到改善合金力学性能的目的。

固溶处理既可以提高合金的强度和硬度,又能保持良好的塑性和韧性,提高高温合金的抗应力腐蚀性能。

其次,时效处理是高温合金热处理中的重要环节。

通过控制时效时间和温度,使合金中的固溶元素析出成相,形成细小的沉淀物,从而使合金的强度和硬度得到进一步提高。

时效处理主要是利用分散相的弥散增强效应,增加合金的位错密度,阻碍晶体滑移和位错运动,提高合金的强度和抗疲劳性。

此外,高温合金的析出硬化也是热处理中的一项重要工艺。

高温环境下,合金中的溶质元素会在固溶体中析出成固相颗粒,形成弥散相,增加合金的硬度和强度。

通过调控合金的热处理工艺参数和合金化元素的含量,可以控制析出物的尺寸、形态和分布,进一步提高高温合金的力学性能和抵抗高温应力和热蠕变的能力。

最后,再结晶退火是高温合金热处理中的一种常见工艺。

高温下,合金中的晶粒会发生长大和重排,从而改变合金的晶体结构,消除或者减少塑性变形产生的晶界,提高材料的塑性和韧性。

再结晶退火通过改变晶粒尺寸和晶界特征,优化合金的微观结构,从而改善高温合金的力学性能和抵抗高温蠕变和氧化的能力。

综上所述,热处理对高温合金的组织和性能具有显著影响。

通过固溶处理、时效处理、析出硬化和再结晶退火等工艺,可以实现高温合金的强度、硬度、韧性、塑性以及抗应力腐蚀、抗疲劳、抵抗高温蠕变和氧化的能力的综合提高。

高温热处理对合金材料微观组织的影响

高温热处理对合金材料微观组织的影响随着科技的不断发展,合金材料广泛应用于汽车、飞机、航空航天、电子等领域。

高温热处理是制备高性能合金材料的重要方法之一。

通过高温热处理,合金材料的组织结构会发生明显的改变,其中微观组织的变化对材料性能的影响尤为显著。

一、高温热处理的基本原理高温热处理是指将合金材料加热到一定的温度,使其发生一系列物理和化学变化,以改变材料的结构和性能的方法。

常见的高温热处理方法包括退火、时效、淬火等。

其中,退火和时效是最为常见的两种。

退火是指将合金材料加热到一定温度,经过一定时间的静置,然后缓慢冷却的热处理方法。

退火对于改善材料的塑性、韧性、延展性和疲劳性能等方面的性能有重要影响。

退火工艺是制备高性能合金材料的重要手段之一。

时效是指在退火基础上,在一定时间内加强加热或加强冷却的处理方法。

时效主要应用于高强、高韧性、高温合金材料中,用于提高抵抗拉伸、蠕变、抗疲劳、抗氧化和耐腐蚀性等方面的性能。

二、高温热处理对合金材料微观组织的影响高温热处理会引起合金材料的微观组织变化,从而改善材料的力学、物理、化学和热力学性能。

主要表现在以下三个方面:1. 晶粒尺寸的变化晶体是组成材料的最小粒子,高温热处理过程中会发生晶体重排、晶界迁移、晶体再结晶等现象。

晶界是由不同晶体结晶方式的晶体交界处,晶界的存在对材料的性能有着重要的影响。

晶界越多,材料的强度越低,但是塑性和韧性提高。

晶界越少,强度越高,但是延展性和冲击韧性降低。

2. 相结构的变化相是指组成材料的化学成分之一,相结构是指由不同化学成分的材料在一定条件下形成的微观组织。

高温热处理可以引起相转变,相界移动、相析出等现象,从而改变材料的性能。

常见的相有金属间化合物、金属固溶体、金属非晶态等。

金属间化合物是由两种或多种金属原子按照一定比例合成的化合物,具有高硬度、高弹性模量、高熔点以及优异的耐腐蚀性能等特点。

金属固溶体是由两种或多种金属原子间形成的加固溶解体,具有优异的力学性能、耐热性和抗腐蚀性。

热处理对钢材的强度和硬度的影响

热处理对钢材的强度和硬度的影响钢材是一种常见且重要的材料,在机械制造、建筑结构、汽车工业等领域中得到广泛应用。

而热处理作为一种重要的材料处理方法,对钢材的强度和硬度有着显著的影响。

本文将介绍热处理对钢材性能的作用机制以及热处理方法的选择。

一、热处理对钢材的强度的影响钢材的强度是指其在外力作用下的抗变形能力,通常以屈服强度、抗拉强度等指标来评估。

热处理对钢材的强度有以下几方面的影响。

1. 相变过程的影响热处理中的加热和冷却过程会引发钢材的相变,其中最常见的是奥氏体相变和马氏体相变。

奥氏体相变可以增加钢材的强度,而马氏体相变则会进一步提高钢材的强度。

因此,通过调控热处理中的相变过程,可以有效提高钢材的强度。

2. 残余应力的影响热处理会导致钢材产生残余应力,这种残余应力对钢材的强度有着重要的影响。

恰当地控制热处理过程中的冷却速率和温度可以减小钢材中的残余应力,从而提高钢材的强度。

3. 晶粒尺寸的影响热处理会影响钢材的晶粒尺寸,从而影响其强度。

一般来说,细小的晶粒可以提高钢材的强度,因为细小的晶粒有更多的晶界,阻碍了位错的移动,从而提高了材料的强度。

二、热处理对钢材的硬度的影响钢材的硬度是指其抵抗局部压痕的能力,一般通过洛氏硬度或布氏硬度来进行测量。

热处理对钢材的硬度有以下几方面的影响。

1. 碳含量和晶界的影响热处理可以控制钢材中的碳含量和晶界的形成情况,从而影响钢材的硬度。

较高的碳含量和较细小的晶界会使钢材更加硬化,因为碳在钢中溶解后可以增加固溶体的硬度。

同时,晶界的存在也可以阻碍位错的滑移,进一步提高材料的硬度。

2. 冷却速率的影响在热处理中,冷却速率对钢材的硬度影响巨大。

当冷却速率较快时,钢材中会产生较多的马氏体,从而使钢材更加硬化。

因此,通过调节热处理中的冷却速率,可以有效地控制钢材的硬度。

三、热处理方法的选择根据钢材在不同工作条件下的使用要求,可以选择不同的热处理方法来达到所需的强度和硬度。

常见的热处理方法包括淬火、正火、回火等。

高温热处理对合金组织及性能的影响

高温热处理对合金组织及性能的影响高温热处理是一种重要的加工工艺,广泛应用于各种合金材料的制造过程中。

通过高温热处理,合金材料的组织结构可以得到调控,从而改善其性能。

本文将探讨高温热处理对合金组织及性能的影响,以及这种影响的机理。

高温热处理通常包括回火、退火和热处理等步骤。

这些步骤的主要目的是改变合金的晶体结构、晶粒尺寸和相分布,从而控制其力学性能、热稳定性和耐腐蚀性。

首先,高温热处理对合金的晶体结构起到重要的影响。

晶体结构是合金性能的基础,通过高温热处理可以调整晶体结构的定向性和晶界的特性。

回火过程中,通过控制热处理的温度和时间,合金的晶体结构可以经历再结晶和晶格重排的过程,从而消除内部应力,提高其强度和韧性。

退火过程中,合金的晶体结构可以发生再结晶和晶界生长,使晶界能量降低,提高合金的抗应力腐蚀性能。

其次,高温热处理对合金的晶粒尺寸具有重要影响。

晶粒尺寸是合金强度和塑性的决定因素之一。

通过高温热处理,可以实现晶粒尺寸的控制和调节。

回火和退火过程中,通过控制热处理的温度和时间,可以促使晶粒的长大和生长,提高合金的力学性能。

此外,热处理还能够消除合金中的过冷相,提高晶界的稳定性,有效防止晶界的移动和延展,从而提高合金的耐腐蚀性。

最后,高温热处理对合金的相分布也会产生影响。

相分布是合金中不同化学成分的分布情况,决定了合金的性能。

通过高温热处理,可以调控相的分布和比例,从而改变合金的力学性能和热稳定性。

回火过程中,通过控制热处理的温度和时间,可以使溶质与基体发生扩散,形成均匀的溶解固溶体,提高合金的强度和硬度。

退火过程中,相分布的变化会影响合金的晶粒长大和生长速率,进一步改善合金的力学性能。

高温热处理对合金组织及性能的影响主要是通过晶体结构、晶粒尺寸和相分布的变化实现的。

通过合理控制高温热处理的参数,可以调控这些变化的程度和速率,实现合金性能的优化。

例如,通过控制退火温度和时间,可以实现合金的再生结晶,从而获得细小的、均匀分布的晶粒,提高合金的强度和韧性。

热处理温度对钢组织性能影响

不同温度正火对中碳低合金钢显微组织和力学性能的影响摘要:不同温度下正火可以改变材料的显微组织和力学性能。

利用维氏硬度计,扫描电子显微镜(SEM),万能试验机等设备来分析不同正火温度对中碳低合金钢的组织及力学性能的影响是非常必要的。

通过试验分许可知,随着正火温度的升高,显微组织晶粒略有长大,但珠光体组织显著的由条状转变为团块状。

正火材料的显微组织均由珠光体和铁素体构成;随着正火温度的升高,材料抗拉强度呈单调增加趋势,尤其是正火温度由810℃上升到840℃,抗拉强度发生急剧变化。

这归因于材料中的珠光体团有足够的时间由条状转换为团块状。

随着正火温度的升高,尽管冲击韧性具有一定的波动,但总体呈增加趋势;当正火温度为840℃,奥氏体化时间为30min,可获得性能良好的K55钢,组织由珠光体和铁素体构成,0℃时冲击吸收功大于104J,抗拉强度为718Mpa, 满足API SPEC 5CT标准对K55钢级别性能的要求。

关键词:显微组织;正火处理;断口;拉伸性能;冲击韧性The effect of different normalizing temperature on microstructure and mechanics properties of medium carbon low-alloyAbstract: Different normalizing temperature leads to many changes on the microstructure and mechanical properties of metallic material. It is necessary to analyze what are the effects of different normalizing temperature on microstructure and mechanics properties of medium carbon low-alloy by Vickers hardness tester, Scanning electron microscope(SEM) and universal testing machine .It is Clearly known that as normalizing temperature increases, the size of the microstructure crystallite slightly grow up, at the same time,the shape of pearlite changes from strip-type to round state significantly . Normalizing material microstructure is constitute of pearlite and ferrite; The tensile strength of specimen is increasing from beginning to end, especially the tensile strength increases sharply while the normalizing temperature rise from 810℃ to 840 ℃. It is attributed to the pearlite having enough time to grow up and change from strip-type to round state. However,the overall trend of impact toughness is increasing with the normalizing temperature rising except a little fluctuations ; when normalizing temperature is 840 ℃, and the time of austenization as long as 30min, it can obtain the steel K55 with the good mechanics properties,it is constitute of ferrite and pearlite , the value of impact energy is greater than 104J at 0 ℃ impact testing , its tensile strength is 718 Mpa which meets the property requirements for API SPEC 5CT of K55 steel .Key word:microstructure;normalizing treatment;fracture surface;tensile property ;impact toughness目录1 绪论 (1)1.1 套管钻井的概述 (1)1.1.1 套管钻井技术的简介 (1)1.1.2 套管钻井的优点 (1)1.1.3 国外套管钻井技术的发展及应用 (2)1.1.4 国内套管钻井技术发展及应用 (3)1.2 热处理工艺 (5)1.2.1 热处理基本概念 (5)1.2.2 回火的种类及应用 (5)1.2.3 回火的目的 (6)1.2.4 退火的类型及作用 (6)1.2.5 正火 (7)1.2.6 退火和正火的区别及选择 (8)1.3 本论文研究的意义 (8)2 试验设备和方法 (10)2.1 试验材料 (10)2.2 试验设备 (10)2.2.1 箱式电阻炉 (10)2.2.2 维氏硬度计 (10)2.2.3 金相显微镜 (11)2.2.4 扫描电镜 (11)2.2.5 万能试验机 (12)2.2.6 冲击试验机 (13)2.3 试验方法 (13)2.3.1 热处理工艺 (13)2.3.2 维氏硬度试验 (14)2.3.3 金相试验 (16)2.3.4 材料成分分析 (17)2.3.5 拉伸试验 (18)2.3.6 冲击试验 (20)3 试验数据及结果分析 (22)3.1 显微组织分析 (22)3.2 拉伸性能分析 (24)3.3 冲击性能分析 (25)3.4 断口形貌分析 (27)3.4.1 拉伸断口形貌分析 (27)3.4.2 冲击断口形貌分析 (28)4 结论 (30)参考文献 (31)致谢.......................................................................................................... 错误!未定义书签。

热处理工艺对钢铁材料的纳米化处理和强度提升的影响

热处理工艺对钢铁材料的纳米化处理和强度提升的影响热处理工艺在钢铁材料的加工中扮演着重要角色。

它通过控制材料的加热和冷却过程,调整晶粒结构和相变行为,从而达到改善材料性能的目的。

近年来,人们对热处理工艺在钢铁材料纳米化处理和强度提升方面的研究越来越多,取得了显著的成果。

首先,热处理工艺对钢铁材料的纳米化处理起到了关键性的作用。

通过控制材料的加热和冷却温度,可以促使钢铁材料产生细小的晶粒。

细小晶粒的存在形成了大量的晶界,晶界的存在可以有效阻止位错的移动,从而提高材料的强度。

此外,晶界也可以作为原子的扩散路径,促进了晶界扩散和合金元素的弥散作用。

这样,纳米晶材料的强度和塑性可以同时兼顾。

其次,热处理工艺对钢铁材料强度的提升也起到了重要的作用。

通过热处理,可以使钢铁材料产生所需的相变和组织结构。

例如,淬火和回火工艺可以使钢铁材料产生马氏体和混合组织,显著提高材料的强度。

而时效工艺则可以通过析出硬化作用,引入纳米尺度的强化相,使材料的强度得到再一次提升。

此外,在热处理过程中,通过调整加热和冷却速率,还可以有效控制钢铁材料的显微组织和力学性能,进一步提高其强度。

最后,热处理工艺在钢铁材料纳米化处理和强度提升方面仍存在一些挑战和问题。

首先,如何控制纳米晶材料的稳定性仍是一个难题。

由于纳米晶材料的晶界能量较高,容易发生晶界迁移和晶粒长大,从而失去纳米尺度的效果。

其次,新材料的开发和适用性评估也是一个关键问题。

随着科技的发展,越来越多的合金材料被开发出来,但如何将这些新材料应用于现有的热处理工艺中,仍面临挑战。

此外,热处理工艺对环境和能源的影响也需要加以关注和处理。

总之,热处理工艺在钢铁材料的纳米化处理和强度提升方面的研究取得了显著的进展。

通过控制材料的加热和冷却过程,可以实现钢铁材料结构的调控和性能的优化。

然而,热处理工艺在纳米化处理和强度提升方面仍存在一些挑战和问题,需要进一步的研究和探索。

相信随着科技的不断进步,热处理工艺将为钢铁材料的纳米化和强度提升提供更多的解决方案。

热处理工艺对合金组织的影响

热处理工艺对合金组织的影响

热处理工艺是指通过控制合金材料的加热、保温和冷却过程,从而改变合金的组织和性能。

热处理工艺对合金组织的影响可以总结如下:

1. 晶粒尺寸:热处理可以促使晶粒长大或细化。

加热时,晶粒会长大,保温和冷却过程则可能导致晶粒细化。

2. 相结构:热处理可以改变合金中的相结构。

例如,通过加热和冷却过程,一种相可以转变为另一种相,从而改变合金的硬度、强度和韧性等性能。

3. 组织形貌:热处理可以改变合金材料的组织形貌。

例如,通过调整加热和冷却速率,可以形成不同的组织形貌,如铁素体、马氏体、贝氏体等。

4. 类别和数量的非金属夹杂物:热处理可以影响合金中非金属夹杂物的类型和数量。

合理的热处理工艺可以减少非金属夹杂物的含量,从而改善合金的性能。

5. 化学成分均匀性:热处理可以促使合金中的化学成分更加均匀。

通过加热和保温过程,合金中的元素可以自由扩散和溶解,从而改善合金的化学成分均匀性。

总而言之,热处理工艺可以通过调整加热、保温和冷却过程,改变合金的晶粒尺寸、相结构、组织形貌、非金属夹杂物和化学成分均匀性,从而显著改善合金的性能。

热处理对硬质合金_球铁复合材料组织和硬度的影响

第26卷第5期2005年 10月河南科技大学学报(自然科学版)Journal of Henan University of Science and T echnology (Natural Science )V ol.26N o.5Oct.2005基金项目:河南省重大科技攻关资助项目(0322020300);河南科技大学科研基金资助项目(2002QN006)作者简介:刘亚民(1964-),男,河南伊川人,高级实验师.收稿日期:2004-12-15文章编号:1672-6871(2005)05-0005-03热处理对硬质合金-球铁复合材料组织和硬度的影响刘亚民,陈振华,倪 锋,魏世忠(河南科技大学材料科学与工程学院,河南洛阳471003)摘要:对硬质合金-球墨铸铁复合材料进行了不同工艺的热处理试验,观察了试样的显微组织,比较了热处理工艺对复合材料硬度的影响。

结果表明:在对硬质合金-球墨铸铁复合材料进行热处理时,只有球铁基体的组织及性能发生变化,而硬质合金的组织及硬度基本不发生改变。

关键词:热处理;球墨铸铁;硬质合金;复合材料中图分类号:T B331;TG 164.4;TG 135.5文献标识码:A0 前言硬质合金具有优异的耐磨性,但硬度高、脆性大,使用时易发生脆性断裂[1~6]。

采用复合铸造法可以生产出硬质合金-球墨铸铁双金属复合材料[7],在保证工件工作层具有高耐磨性的同时提高了工件的韧性,且可以节约大量昂贵的硬质合金,利用该复合材料制备高线轧钢辊环、复合导卫板、冷冲模、拔丝模等耐磨件将具有明显的经济效益。

目前,国内外对硬质合金复合材料的研究尚处于起步阶段,相关的资料少有报道[1,3,8],对于硬质合金复合材料热处理工艺的研究很少。

本文进行了硬质合金-球墨铸铁复合材料热处理工艺试验,探讨了热处理工艺对硬质合金-球墨铸铁双金属复合材料组织及硬度的影响,为该复合材料的应用提供了理论依据。

1 试验内容及方法试验用硬质合金(YG 15)及球墨铸铁各元素的后量分数见表1。

热处理工艺对不同材料的显微组织和相变的影响

热处理工艺对不同材料的显微组织和相变的影响热处理工艺是材料科学中一个非常重要的工艺,通过控制材料的加热和冷却过程,可以显著改变材料的显微组织和性能。

不同材料的显微组织和相变受热处理工艺的影响也不尽相同。

首先,对于钢材来说,热处理工艺对其显微组织和相变的影响尤为明显。

钢材经过加热和冷却过程,可以通过不同的热处理方式,如退火、正火、淬火等,来调控其组织和性能。

退火处理可以通过连续加热至适当温度,然后慢慢冷却,使钢材结晶微观组织内部发生均匀化和再结晶,从而获得良好的塑性和韧性。

而正火处理则是将钢材加热至奥氏体区域,然后慢慢冷却,使其获得良好的硬度和强度。

淬火则是将钢材迅速冷却,使其形成马氏体组织,从而获得更高的硬度。

通过这些热处理工艺,可以使钢材在不同工程应用中具有理想的组织和性能。

此外,对于铝合金来说,热处理工艺也能对其显微组织和相变产生重要的影响。

铝合金中的合金元素通过热处理可以形成细小且均匀分布的相,如硬质相、溶固相等。

通过固溶处理,可以将整个合金加热至其固溶温度,然后迅速冷却,使溶固相得到均匀溶解,并使合金的形变能降低。

而时效处理则是将固溶态的合金加热至一定温度,在一定时间内静置,使溶固相再次析出,并进行相变。

这种时效处理能够调节合金的硬度和强度,提高其机械性能。

此外,对于陶瓷材料来说,热处理工艺同样会对其显微组织和相变产生影响。

常见的热处理工艺有烧结和再结晶等。

烧结是指将陶瓷颗粒加热至一定温度,使其表面熔化并熔结在一起,从而形成致密的陶瓷材料。

再结晶则是将陶瓷材料加热至足够高的温度,使其发生晶粒长大和再分布的过程,从而改善材料的晶界和性能。

总之,热处理工艺对不同材料的显微组织和相变产生着重要的影响。

通过合理选择热处理工艺和参数,可以调控材料的显微组织,从而实现对材料性能的优化和调整。

在实际应用中,热处理工艺在材料的制备和加工过程中扮演着重要的角色,为各行各业的发展提供了支撑。

因此,研究和掌握不同材料的热处理工艺,对于材料科学和工程领域的发展具有重要的意义。

热处理对钢材料的影响

热处理对钢材料的影响热处理是通过在钢材料受热过程中控制温度、保温时间和冷却速率,使其产生显著的组织和性能变化,从而提高钢材料的机械性能、耐热性和耐腐蚀性。

在热处理过程中,钢材经历了多个阶段,包括加热、保温和冷却。

这篇文章将详细介绍钢材料进行热处理的影响。

1. 增强钢材料的硬度和耐磨性热处理过程中,钢材料的晶粒尺寸得到细化,晶界处形成了固溶体,这使得钢材的硬度增加。

此外,通过调节加热温度和冷却速率,还可以形成马氏体和贝氏体等组织结构,进一步增加钢材料的硬度和耐磨性。

例如,经过淬火处理的钢材具有出色的硬度和耐磨性,适用于制造刀具和机械零件。

2. 改善钢材料的强度和韧性在适当的加热温度下进行保温,可以使钢材料的碳原子扩散更加均匀,形成均匀的固溶体,从而提高钢材料的强度。

同时,通过控制冷却速率,使钢材料中形成的马氏体和贝氏体能够均匀分布,有效增加钢材料的韧性。

这使得热处理后的钢材具有更好的强度和韧性,适用于大型结构和高强度要求的领域。

3. 优化钢材的耐腐蚀性能钢材经过热处理后,其晶粒尺寸得到细化,晶界处形成了固溶体,使得钢材的晶界能量降低,从而提高了其耐腐蚀性。

此外,热处理过程中的淬火和回火操作还可以调节钢材中的析出相,改善钢材的耐腐蚀性能。

例如,不锈钢在经过淬火和回火处理后,具有较高的耐蚀性,可广泛应用于化工设备和海洋工程中。

4. 减少钢材的残余应力在钢材热处理过程中,由于加热和冷却的温度差异和速度变化,会导致钢材内部残余应力的产生。

这些残余应力可能导致钢材的变形和裂纹,并对其使用性能产生负面影响。

通过适当的热处理工艺,可以使钢材内部的残余应力得到释放和消除,减少钢材的变形和裂纹风险,提高钢材的使用寿命。

总结起来,热处理对钢材料具有显著的影响。

它可以改善钢材的硬度、耐磨性、强度、韧性和耐腐蚀性能,使其适用于不同领域的应用。

同时,适当的热处理还可以减少残余应力,提高钢材的使用寿命。

在工程实践中,根据具体需求选择适当的热处理方法和工艺参数,可以最大限度地发挥钢材的性能优势。

热处理对铝合金材料的硬度的影响

热处理对铝合金材料的硬度的影响热处理是一种常用的金属加工方法,通过对材料进行加热和冷却处理,从而改变其组织和性能。

铝合金作为一种重要的结构材料,广泛应用于航空航天、汽车制造等领域。

本文将探讨热处理对铝合金材料硬度的影响,并分析其中的机理。

一、热处理对铝合金材料硬度的影响热处理是通过材料的加热和冷却过程来改变其组织和性能的方法。

在铝合金材料的热处理过程中,主要采用固溶处理和时效处理两种方式。

固溶处理是将铝合金材料加热到固溶温度,使其内部的元素溶解在铝基体中,然后通过快速冷却固定组织和性能。

时效处理则是在固溶处理后,将材料加热至一个较低的温度,在一定时间内保持稳定,从而形成稳定的强化相。

热处理对铝合金材料的硬度有明显的影响。

经过固溶处理后,铝合金材料的硬度明显降低。

这是因为固溶处理使材料的强化相溶解,在晶界和晶内形成均匀的固溶体。

由于固溶体的形成,晶界的位错和间隙缺陷被视界填补,从而使材料的硬度降低。

另外,固溶处理还能使材料的塑性提高,这是因为固溶体的形成降低了晶界的能量,使材料更容易发生位错滑移和塑性变形。

然而,对于铝合金材料来说,单纯的固溶处理并不能满足实际应用的要求,需要通过时效处理来进一步提高其硬度。

时效处理能够使固溶体中的溶质元素重新析出,形成新的强化相。

这些强化相在晶界和晶内形成弥散的位错散弹器,有效地阻碍位错的滑移和晶粒的生长,从而提高了材料的硬度。

此外,时效处理还能使材料的强度和耐热性提高,同时保持一定的塑性。

二、热处理对铝合金材料硬度的机理热处理对铝合金材料硬度的影响主要与相变、析出、弥散强化等机制密切相关。

在固溶处理过程中,材料的强化相溶解,晶内的位错和间隙缺陷被填补,导致材料的硬度降低。

这是因为固溶体的形成改变了原始的晶粒结构和位错分布,使材料的变形机制由位错滑移变为晶粒边界的滑移。

与此同时,固溶处理还使材料的晶界能量降低,晶界间的塑性变形增加,从而提高了材料的塑性。

而时效处理通过改变材料的温度和时间,促使固溶体中的溶质元素重新析出,形成新的强化相。

不同热处理工艺对合金钢中板的显微组织和力学性能的影响

不同热处理工艺对合金钢中板的显微组织和力学性能的影响合金钢是一种具有良好力学性能和耐磨损性能的重要材料,在工业生产中广泛应用于制造机械零部件和工具。

热处理工艺作为一种重要的材料处理方法,对合金钢中板的显微组织和力学性能有着显著的影响。

本文将分析不同热处理工艺对合金钢中板的显微组织和力学性能的影响,并探讨其原因。

热处理是通过加热和冷却处理材料,以改变材料的组织结构和性能的方法。

不同的热处理工艺可以产生不同的效果。

下面将从退火、正火和淬火三个方面介绍不同热处理工艺对合金钢中板的影响。

首先,退火是将材料加热至高温,然后缓慢冷却到室温的过程。

退火工艺可以消除材料内部的应力,并改善其塑性和韧性。

在合金钢中板中,退火可以使晶粒粗化并调整晶界的取向,从而提高材料的韧性和延展性。

此外,退火还可以减小合金钢中板的硬度和强度,使其更加容易加工和成形。

其次,正火是将材料加热至临界温度,然后迅速冷却的工艺。

正火可以使合金钢中板的组织结构变得紧密,晶粒细化,从而提高材料的硬度和强度。

正火还可以消除材料中的一些不良组织,提高其耐磨损性能。

由于正火工艺的快速冷却,可能会导致材料中产生残余应力,因此在正火后需要进行适当的时效处理,以减小残余应力。

最后,淬火是将材料加热至临界温度,然后迅速冷却到室温的工艺。

淬火可以使合金钢中板产生马氏体组织,从而显著提高其硬度和强度。

马氏体具有较好的刚性和耐磨损性能。

然而,淬火过程可能会导致合金钢中板出现裂纹和变形的问题。

为了避免这些问题,常常需要进行回火处理。

回火可以减少淬火引起的残余应力,提高材料的韧性,并使其适用于特定的工作环境。

综上所述,不同的热处理工艺对合金钢中板的显微组织和力学性能具有显著的影响。

退火可以提高材料的韧性和延展性,正火可以提高材料的硬度和强度,并改善其耐磨损性能,淬火可以显著提高材料的硬度和强度。

不同的热处理工艺选择应根据合金钢中板所需的性能来决定。

通过合理选择热处理工艺,可以最大程度地发挥合金钢中板的优点,并满足特定工作环境的要求。

热处理对Mg-5wt%Sn合金组织与显微硬度的影响

热 处 理 对 n g5 t n合 金 组 织 与 显 微 硬 度 的 影 响 .w %S

刘 红 梅 陈云 贵 唐 永 柏 黄德 明 涂 铭 旌 赵 敏 李 益 国 一, , , , , ,

( .四川大学 材料 科学 与 工程学 院 ,四川 成都 1 2 成 都发 动机 ( 团 ) 限公 司 ,四川 成都 . 集 有

wees de T eha— e t n o dt ni sltn a 4 O一5 0 frl一9 ha da igt a e t t 1 r t id. h e trametcn io ou o t 6 u t i s i 0 % o 6 g e t n 0—2 0 fr1— 10h A tr esl n n r m a2 9% o 6 . f o d et h i slt nt am n , eMgS hs dsovd adte edf s ep aepe ii tsa e l w n g gt ametT eMg5 t S l y oui e te tt  ̄ np aei r isle h nt iui hs repr e f rf l igai e t n. h -w % n ao o r h se n h v a t oo n r l

ehbt teo vo sa ighre igb h v r T ru h slt n t a e ta 4 0( o 4 n e aig a 1 x ii b iu gn ad nn ai . o g oui r t n t 8 0 r2 h ad t gn t2 0% fr9 h te mir・ad es sh e o h o em :f h o 6 , co hrn s h

摘 要 : 究 了 固 溶 ̄ 研

60 6 ; 10 5 0 02 ) 30 4

热处理工艺对镁合金材料的强度和塑性的优化

热处理工艺对镁合金材料的强度和塑性的优化热处理工艺是一种重要的金属材料处理方法,可以通过改变其组织结构和性能来优化材料的力学性能。

在镁合金材料中,热处理工艺可以显著改善其强度和塑性。

首先,通过热处理工艺,可以调整镁合金的晶粒尺寸。

晶粒尺寸对材料的力学性能有重要影响。

晶粒尺寸小的材料通常具有较高的强度和塑性。

通过热处理工艺,可以通过晶粒细化技术来减小镁合金中的晶粒尺寸。

例如,采用时效处理可以使晶粒尺寸得到细化。

通过晶粒细化技术,镁合金材料的强度和塑性得到显著提高。

其次,热处理工艺还可以改善镁合金的相组成。

相组成不同的镁合金材料具有不同的力学性能。

例如,镁合金中的二次相可以有效增加材料的强度。

通过热处理工艺,可以改变相组成,增加二次相的含量并优化其分布。

例如,采用固溶处理和时效处理可以显著提高镁合金的强度和塑性。

此外,热处理工艺还可以改变镁合金的晶体结构缺陷。

晶体结构缺陷对材料的力学性能同样具有重要影响。

通过热处理工艺,可以改变材料的晶体结构缺陷,减少缺陷数量和尺寸。

例如,热处理工艺可以通过退火处理来减少材料中的晶界能量和晶界位错,提高材料的强度和塑性。

最后,热处理工艺可以改变镁合金的热处理参数,进一步优化材料的力学性能。

热处理参数包括处理温度、处理时间和冷却速度等。

通过调整这些参数,可以实现不同程度的强化和软化效果。

例如,高温处理可以提高材料的塑性,而低温处理可以提高材料的强度。

通过合理选择热处理参数,可以在强度和塑性之间找到平衡点,实现最佳的力学性能。

综上所述,热处理工艺对镁合金材料的强度和塑性具有显著的优化作用。

通过晶粒细化、相组成调整、晶体结构缺陷控制和热处理参数选择等手段,可以显著提高镁合金材料的力学性能,满足不同应用的需求。

然而,要实现最佳的力学性能,需要在热处理工艺中充分考虑不同因素的综合影响,优化处理方案,并在实际应用中进行适度调整。

在镁合金材料中,热处理工艺不仅可以提高材料的强度和塑性,还可以改善其耐腐蚀性能和疲劳寿命,从而使其在各种工程领域有更广泛的应用。

热处理对金属材料的显微硬度的影响

热处理对金属材料的显微硬度的影响热处理是金属加工中一种重要的工艺方法,通过加热和冷却过程来改变材料的结构和性能。

其中一个关键影响因素是显微硬度,即金属材料内部组织的硬度变化。

本文将探讨热处理对金属材料显微硬度的影响及其机理。

一、热处理基础热处理是通过控制金属加热和冷却过程,使金属材料达到所需的性能。

热处理方法包括退火、淬火、回火等。

不同的热处理方式会对金属材料的显微结构和硬度产生影响。

二、影响因素1. 加热温度:加热温度是影响金属显微硬度的重要因素之一。

在一定范围内,随着加热温度的升高,金属晶粒的尺寸也会增大,晶界活化,从而减弱硬度。

2. 冷却速率:冷却速率会直接影响金属的显微组织。

快速冷却(如淬火)会导致金属表面形成马氏体,增加材料的硬度;而慢速冷却(如回火)则使马氏体分解,晶粒长大,硬度相应降低。

3. 保温时间:保温时间指材料在一定温度下持续保持的时间。

较长的保温时间有利于晶界扩散,晶粒尺寸增大,硬度下降。

4. 合金元素:合金元素的加入可以改变金属的显微硬度。

有些元素具有固溶强化作用,可以提高金属的硬度;而有些元素则具有粒间相强化作用,使材料变得脆化。

三、热处理对显微硬度的影响1. 退火处理:退火是通过加热和缓慢冷却来改善金属的显微结构。

在退火过程中,晶格缺陷得到修复,应力得到释放,晶粒尺寸得到增大。

这些变化导致材料的硬度降低。

退火可以提高金属的塑性和韧性。

2. 淬火处理:淬火是将材料迅速冷却到低温,使金属表面生成马氏体。

马氏体是一种高硬度的组织结构,可以显著提高金属的硬度。

淬火过程中的快速冷却导致了冷却应力的产生,这也是提高显微硬度的重要原因之一。

3. 回火处理:回火是指将淬火处理后的材料加热到一定温度并保持一段时间后冷却。

回火可以消除淬火过程中的内应力,并分解马氏体。

这导致了晶粒的再长大,硬度相应下降。

回火可以提高材料的韧性,降低脆性。

四、应用导向热处理在工业生产中具有广泛的应用。

通过调整热处理参数,可以达到不同的目标。

金属材料热处理技术对显微组织影响解析

金属材料热处理技术对显微组织影响解析引言金属材料的热处理技术是一种通过控制材料的加热、保温和冷却过程,以改变其内部组织结构和性能的方法。

其中,显微组织是指材料的微结构,包括晶粒大小、性状和配位等。

热处理技术对金属材料显微组织的影响是深入研究的重要课题,本文将对此进行解析。

一、热处理技术的分类不同的金属材料适用于不同的热处理技术,主要包括退火、淬火、正火和回火等。

退火可以通过加热和缓慢冷却来改变材料的组织结构,完全消除应力和晶界能量,提高材料的延展性和可塑性。

淬火是将材料急剧冷却,使其迅速形成高硬度和高强度的组织结构,以增加材料的硬度和耐磨性。

正火是在合适的温度下进行加热和保温,使材料形成一种均匀的组织结构,以提高材料的韧性和强度。

回火是在淬火后,通过加热和保温使组织发生相应的变化,调整材料的性能。

二、热处理技术对显微组织的影响2.1 晶粒尺寸热处理技术对金属材料显微组织中晶粒尺寸的影响是显著的。

退火过程中,晶粒尺寸会增大,尤其是在较高温度下进行长时间的加热。

淬火过程中,由于急剧冷却,晶粒尺寸会变细。

正火和回火过程中,晶粒尺寸相对稳定,但可能会有一定的变化。

晶粒尺寸的改变对材料的性能有直接影响,晶粒尺寸较小的材料通常具有更高的硬度和强度,而晶粒尺寸较大的材料通常具有更好的延展性和可塑性。

2.2 组织的相金属材料的热处理过程会改变组织中的相。

相是指材料内部存在的不同结构和成分。

在退火过程中,材料中的相通常会发生改变,例如析出相可能会消失或出现新的相。

这些相的变化直接影响了材料的硬度、强度和韧性等性能。

2.3 宏观形貌热处理技术对金属材料的宏观形貌也有影响。

退火过程中,材料表面的缺陷如裂纹和氧化物可能会减少。

淬火过程中,由于急剧冷却,材料的外观通常会发生变化,可能会出现裂缝和变形的情况。

正火和回火过程中,材料表面的质量会有所改善,但可能会出现一定程度的变形。

三、热处理技术的应用范围热处理技术广泛应用于金属材料的制备和加工过程中。

热处理对高温合金的显微组织和高温氧化行为的影响

热处理对高温合金的显微组织和高温氧化行为的影响热处理是一种重要的材料热加工工艺,广泛应用于高温合金的制备过程中。

通过控制合金的显微组织,热处理可以显著改善材料的性能,尤其是在高温环境下的耐热性能。

本文将探讨热处理对高温合金显微组织和高温氧化行为的影响。

一、热处理对高温合金的显微组织的影响1. 固溶处理固溶处理是一种常见的热处理方法,适用于高温合金中的固溶体相。

通过加热合金至其固溶温度以上,使固溶体中的合金元素溶解,然后在适当的温度下快速冷却,可得到称为固溶态的均匀一致的显微组织。

固溶处理对高温合金显微组织的影响是多方面的。

首先,它可以降低合金的硬度和强度,提高延展性和韧性。

其次,固溶处理还可以消除合金中的过饱和固溶体,减少析出相的数量和尺寸,从而改善合金的耐热性能。

2. 热处理的沉淀析出除了固溶处理,热处理的沉淀析出也是一种常见的热处理方法。

在固溶处理后,通过再次加热合金至适当温度进行保温,可以使溶解在固溶体中的合金元素重新析出成固相颗粒,形成有序的显微组织。

热处理的沉淀析出对高温合金显微组织的影响是显著的。

沉淀相的生成不仅可以提高合金的硬度和强度,还可以细化晶粒尺寸,增强晶界弥散和晶界阻尼效应,提高合金的断裂韧性。

此外,沉淀相的析出可改善合金的高温稳定性,减缓晶粒长大和晶界扩散。

二、热处理对高温合金的高温氧化行为的影响高温氧化是高温合金在氧气或湿气环境中遭受氧化反应的过程。

热处理对高温合金的高温氧化行为有着重要的影响。

1. 氧化膜的稳定性热处理可以改变高温合金表面氧化膜的稳定性。

通过固溶处理和沉淀析出,合金中可能存在的有害元素和杂质被稳定化,使氧化膜具有更好的耐热性和抗氧化能力。

此外,热处理还可以提高合金表面的硬度和致密度,从而增加氧化膜的保护作用。

2. 抗剥落性能热处理还可以提高高温合金的氧化膜的抗剥落性能。

通过控制显微组织的形成,热处理可以使合金形成致密的氧化膜结构,减少氧化膜与基体之间的应力集中和裂纹形成。

热处理对金属的显微组织的影响

热处理对金属的显微组织的影响金属材料广泛应用在各个领域中,而热处理是一种常见的金属加工方法,通过改变金属材料的热力学条件,以达到控制金属显微组织和性能的目的。

本文将探讨热处理对金属的显微组织的影响,并分析其对金属材料性能的影响。

一、热处理方法介绍热处理是通过加热、保温和冷却等工艺步骤,来改变金属的晶体结构和性能的过程。

常见的热处理方法包括退火、淬火、正火、回火等。

1. 退火退火是将金属加热到一定温度,经过一段时间的保温后缓慢冷却,以消除金属内部的应力和组织缺陷,使其获得均匀细小的显微组织。

退火可以提高金属的延展性和韧性。

2. 淬火淬火是将金属加热到临界温度,然后迅速冷却,通常是通过浸入冷却介质中。

淬火可使金属迅速冷却,形成硬而脆的组织,提高金属的硬度和强度。

3. 正火正火是将金属加热到一定温度,然后在空气中冷却。

正火可以调整金属的显微组织,提高其强度和韧性。

4. 回火回火是将已经淬火处理过的金属再次加热到一定温度,经过保温后缓慢冷却。

回火可以消除金属的内应力,提高其韧性和塑性。

二、热处理对金属显微组织的影响热处理过程中,金属材料的显微组织会发生一系列的变化,从而影响其性能。

1. 晶粒尺寸热处理可以控制金属晶体的尺寸和形状。

退火和正火可以使晶粒细化,而淬火可以产生细小的马氏体晶粒。

晶粒的细化可以提高金属的强度和硬度。

2. 相变热处理可以引起金属内部的相变。

例如,在淬火过程中,金属的奥氏体晶体会转变为马氏体晶体,从而产生细小的、板条状的显微组织。

这种相变可以提高金属的强度和硬度。

3. 组织缺陷热处理可以消除金属材料中的组织缺陷,如晶粒内的排列缺陷、晶界上的位错和团聚缺陷等。

通过退火等热处理方法,这些缺陷可以得到修复,从而提高金属材料的韧性和延展性。

4. 化学成分某些热处理方法可以改变金属材料的化学成分。

例如,在回火过程中,一些合金元素可以从固溶体析出形成沉淀相,从而影响金属的强度和硬度。

三、热处理对金属性能的影响热处理可以显著改变金属材料的性能。

热处理对合金显微组织的演变规律

热处理对合金显微组织的演变规律热处理是一种用于改变合金材料显微组织的热力学过程。

通过控制材料的加热、保温和冷却过程,可以改变合金的晶粒尺寸、相比例和相形态,从而调整材料的性能。

合金的显微组织演变规律是指在热处理过程中,合金的晶粒尺寸、相比例和相形态的变化规律。

热处理对合金显微组织的演变规律可以分为三个阶段:加热阶段、保温阶段和冷却阶段。

在加热阶段,合金材料被加热到一定温度,晶粒开始长大。

晶粒的长大是由于晶界的运动和晶体内部的原子扩散。

晶界的运动是指晶界的位错运动和晶粒边界的迁移,晶界的运动可以促使晶体内部的原子扩散。

原子扩散是指原子在晶体内部的移动,当晶粒被加热到一定温度时,原子会具有足够的热能来克服晶体表面的能垒,从而在晶体内部扩散。

在保温阶段,合金材料保持在一定温度下,晶粒继续长大,晶粒的尺寸逐渐增大。

在冷却阶段,合金材料被快速冷却,晶粒的尺寸被固定下来。

热处理对合金显微组织的演变规律不仅取决于加热温度和保温时间,还与合金的成分和冷却方式有关。

不同的合金在相同的热处理条件下,其显微组织演变规律可能会有所不同。

例如,对于某些合金,加热温度过高或保温时间过长可能会导致晶粒长大过快,从而使材料的力学性能下降。

此外,合金的成分对其显微组织演变规律也有重要影响。

不同的合金成分会导致不同的相形态和相比例,从而影响材料的性能。

冷却方式也是影响合金显微组织演变规律的重要因素。

不同的冷却方式可以导致不同的晶粒尺寸和相形态。

热处理对合金显微组织的演变规律的研究对于合金材料的设计和应用具有重要意义。

通过控制热处理参数,可以调整合金的显微组织,从而改变材料的性能。

例如,通过细化晶粒尺寸可以提高合金的强度和硬度,提高材料的耐磨性和耐腐蚀性;通过调整相比例和相形态可以改善合金的韧性和塑性,提高材料的冲击韧性和延展性。

因此,热处理对于合金材料的制备和加工具有重要意义。

热处理是一种用于改变合金材料显微组织的热力学过程。

热处理对合金显微组织的演变规律可以分为加热阶段、保温阶段和冷却阶段。

时效处理对 Mg-5Sn-1Si 合金显微组织和硬度的影响

时效处理对 Mg-5Sn-1Si 合金显微组织和硬度的影响

张建新;高爱华

【期刊名称】《有色金属工程》

【年(卷),期】2014(004)004

【摘要】研究时效温度、保温时间对 Mg-5Sn-1Si 合金显微组织和硬度的影响,分析时效处理的作用机制。

结果表明,保温时间一定时,随温度升高,晶粒球化程度加强,析出相数量逐渐增加。

温度一定的条件下,随保温时间延长,合金组织先后经过不连续析出、连续析出与网状析出三种变化,当保温时间较长时,第二相颗粒发生偏聚。

合金经过时效处理后,显微硬度得到明显改善,比相应的铸态合金高出20%,随时效温度升高和保温时间延长,合金硬度均出现先升高后降低的趋势。

【总页数】3页(P23-25)

【作者】张建新;高爱华

【作者单位】

【正文语种】中文

【中图分类】TG166.4

【相关文献】

1.时效处理对 Mg-5Sn-1Si 合金显微组织和硬度的影响 [J], 张建新;高爱华

2.欠时效处理对挤压铸造Al-Zn-Mg-Cu合金\r显微组织及力学性能的影响 [J],

王非凡;孟文;张宏伟;韩志强

3.热拉伸变形及固溶时效处理对TC4-DT钛合金显微组织的影响 [J], 潘巧玉; 余新平; 齐永杰; 黄庆华; 潘光永

4.单级时效处理对高Zn含量7×××系铝合金显微组织和力学性能的影响 [J], 汤林志;范云强;温凯;李志辉

5.时效处理对快速凝固Cu-Cr合金显微组织和显微硬度的影响 [J], 苏勇;陈翌庆;黄笑梅

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

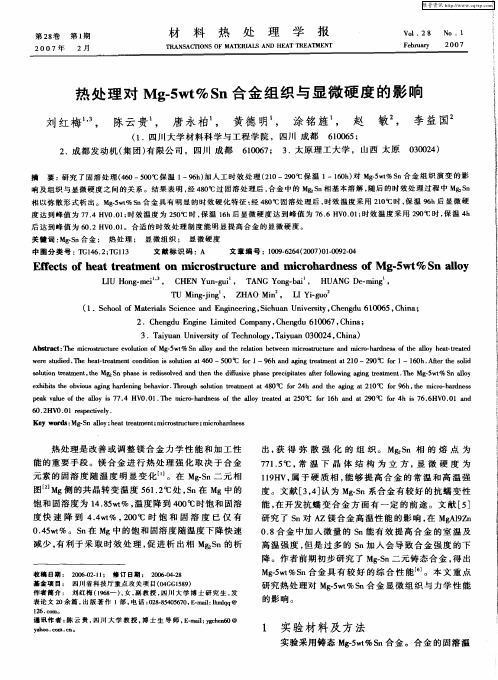

第28卷 第1期2007年 2月材 料 热 处 理 学 报TRANSACTIONS OF MATERIALS AND HEAT TREATMENTVol .28 No .1February 2007热处理对Mg 5wt%Sn 合金组织与显微硬度的影响刘红梅1,3, 陈云贵1, 唐永柏1, 黄德明1, 涂铭旌1, 赵 敏2, 李益国2(1.四川大学材料科学与工程学院,四川成都 610065;2.成都发动机(集团)有限公司,四川成都 610067;3.太原理工大学,山西太原 030024)摘 要:研究了固溶处理(460-500 保温1-96h)加人工时效处理(210-290 保温1-160h)对Mg 5wt%Sn 合金组织演变的影响及组织与显微硬度之间的关系。

结果表明,经480 过固溶处理后,合金中的Mg 2Sn 相基本溶解,随后的时效处理过程中Mg 2Sn 相以弥散形式析出。

Mg 5wt%Sn 合金具有明显的时效硬化特征:经480 固溶处理后,时效温度采用210 时,保温96h 后显微硬度达到峰值为77 4HV0 01;时效温度为250 时,保温16h 后显微硬度达到峰值为76 6HV0 01;时效温度采用290 时,保温4h 后达到峰值为60 2HV0 01。

合适的时效处理制度能明显提高合金的显微硬度。

关键词:Mg Sn 合金; 热处理; 显微组织; 显微硬度中图分类号:TG146 2;TG113 文献标识码:A 文章编号:1009 6264(2007)01 0092 04Effects of heat treatment on microstructure and microhardness of Mg 5wt%Sn alloyLI U Hong mei 1,3, CHEN Yun gui 1, TANG Yong bai 1, H UANG De ming 1,TU Ming jing 1, ZHAO Min 2, LI Yi guo2(1.School of Materials Science and Engineering,Sichuan University,Chengdu 610065,China;2.Chengdu Engine Limited Company,Chengdu 610067,China;3.Taiyuan University of Technology,Taiyuan 030024,China)Abstract :The microstructure evolution of Mg 5wt%Sn alloy and the relation between microstructure and micro hardness of the alloy heat treated were studied.The heat treatment condition is solution at 460-500 for 1-96h and aging treatment at 210-290 for 1-160h.After the solid solution treatment,the Mg 2Sn phase i s redi ssolved and then the diffusive phase precipitates after following aging treatment.The Mg 5wt%Sn alloy exhibits the obvious ag i ng hardening behavior.Through solution treatmen t at 480 for 24h and the aging at 210 for 96h,the micro hardness peak value of the alloy is 77 4HV0 01.The micro hardness of the alloy treated at 250 for 16h and at 290 for 4h is 76 6HV0 01and 60 2HV0 01respectively.Key words :Mg Sn alloy;heat treatmen t;microstructure;microhardness收稿日期: 2006 02 11; 修订日期: 2006 04 28基金项目: 四川省科技厅重点攻关项目(04G G1589)作者简介: 刘红梅(1968 ),女,副教授,四川大学博士研究生,发表论文20余篇,出版著作1部,电话:028 ********,E mail:lhmlqq@ 。

通讯作者:陈云贵,四川大学教授,博士生导师,E mail:ygchen60@ 。

热处理是改善或调整镁合金力学性能和加工性能的重要手段。

镁合金进行热处理强化取决于合金元素的固溶度随温度明显变化[1]。

在Mg Sn 二元相图[2]Mg 侧的共晶转变温度561 2 处,Sn 在Mg 中的饱和固溶度为14 85wt%,温度降到400 时饱和固溶度快速降到4 4wt%,200 时饱和固溶度已仅有0 45wt%。

Sn 在Mg 中的饱和固溶度随温度下降快速减少,有利于采取时效处理,促进析出相Mg 2Sn 的析出,获得弥散强化的组织。

Mg 2Sn 相的熔点为771 5 ,常温下晶体结构为立方,显微硬度为119HV,属于硬质相,能够提高合金的常温和高温强度。

文献[3,4]认为Mg Sn 系合金有较好的抗蠕变性能,在开发抗蠕变合金方面有一定的前途。

文献[5]研究了Sn 对AZ 镁合金高温性能的影响,在MgAl9Zn 0 8合金中加入微量的Sn 能有效提高合金的室温及高温强度,但是过多的Sn 加入会导致合金强度的下降。

作者前期初步研究了Mg Sn 二元铸态合金,得出Mg 5wt%Sn 合金具有较好的综合性能[6]。

本文重点研究热处理对Mg 5wt%Sn 合金显微组织与力学性能的影响。

1 实验材料及方法实验采用铸态Mg 5wt%Sn 合金。

合金的固溶温度范围:460-500 ,温度间隔为20 。

固溶时间1-96h,采用液氮冷却。

随后在210-290 范围内进行时效处理,温度间隔为40 ,时效时间1-160h 。

热处理的样品被切成尺寸相同的小片,用来进行显微结构的观察,以保证所有样品的冷却状况相同。

将样品擦亮并进行蚀刻,对浇铸状态的样品使用5vol%的硝酸酒精溶液,对热处理的样品使用苦味酸+酒精溶液(5g 苦味酸+100ml 酒精)。

采用OLYMPUS B H 2数字金相电子显微镜和JEOL JSM 5910LV 型扫描电图1 不同状态下Mg 5wt%Sn 合金的显微组织Fig 1 The optical micrographs of Mg 5wt%Sn alloy in different conditions(a)solution at 460 for 24h;(b)solution at 480 for 24h;(c)solution at 500 for 8h;(d)solution at 480 for 24h and aging at 210 for 24h;(e)soluti on at 480 for 24h and aging at 210 for 96h;(f)solution at 480 for 24h and aging at 210 for 150h镜(带EDS)进行显微组织观察,采用HD 1000TM 数字显微硬度计进行显微硬度测试,可以反映合金的沉淀硬化情况。

2 结果分析及讨论2 1 显微组织分析图1为Mg 5wt%Sn 合金铸态组织,由典型的树枝晶组成[6];图2(a)为铸态的扫描电镜组织,表明初生Mg 2Sn 按离异共晶的方式,以条状的形态,呈断续的网状分布于 Mg 晶界上,次生小颗粒状Mg 2Sn 分布于枝晶间。

固溶处理过的Mg 5wt%Sn 合金,树枝晶消失,Mg 2Sn 共晶体溶入基体,合金呈为单相的 Mg 过饱和固溶体、呈等轴晶结如图1(a)-1(c)。

经500 固溶处理后的试样的晶粒明显大于480 固溶处理后的晶粒。

460 固溶时的晶粒与480 固溶时的晶粒,虽然没有明显的区别,但460 固溶24h 后仍有未溶解相如图1(a),显然经460 !24h 工艺固溶不彻底,合金元素的有效作用没有充分发挥;经500 !8h 工艺处理后,仅保温8h 固溶就已较彻底,由于固溶温度过高,导致的晶粒长大如图1(c)。

经480 !24h 固溶处理时,晶粒大小适中,相溶解也比较彻底如图1(b)。

时效过程是过饱和固溶体Mg 2Sn 相的脱溶过程,析出相对合金的性能起着非常重要的影响。

经480 固溶处理24h 后的合金,在随后的时效处理过程中,组织中有弥散的沉淀相析出,随时效时间的延长,Mg 2Sn 析出相的数量持续增加如图1(d)-1(f)。

经480 固溶处理24h 加210 人工时效24h 后的组织中,Mg 2Sn 沉淀相主要在晶界上析出如图1(d);当人工时效时间延长至96h 时,晶内出现大量弥散的Mg 2Sn 相如图1(e);当人工时效时间超过96h 后,沉淀相聚集长大如图1(f)。

图2(b)为480 固溶处理24h 加210 人工时效96h 的扫描电镜组织,可以看出,组织中有大量细小的弥散沉淀相析出,EDS 分析结果表明沉淀相为Mg 2Sn 相。

Mg 2Sn 相的析出应该首先是在晶界处上析出,随后在晶内析出。

93第1期刘红梅等:热处理对Mg 5wt%Sn 合金组织与显微硬度的影响图2 不同状态下Mg 5wt%Sn 合金的SE M 显微组织Fig 2 SE M micrographs of Mg 5wt%Sn in di fferent conditions (a)as cast;(b)solution at 480 for 24h and aging at 210 for 96h为进一步确定Mg 5wt%Sn 合金不同状态下的组成相,进行了X 射线衍射分析,结果如图3所示。

可以看出铸态的Mg 5wt%Sn 合金Mg 2Sn 衍射峰较弱,固溶态Mg 5wt%Sn 合金基本上由 Mg 组成,而合金经480 固溶24h 接下来210 时效96h 后的合金Mg 2Sn 明显增强。

根据图2(a)铸态组织中Mg 2Sn 的存在,可认为Mg 2Sn 数量少,而基体中Sn 的过饱和度仍然较高。

图3 不同状态下Mg 5wt%Sn 合金的显微组织Fig 3 XRD patterns of Mg 5wt%Sn in different conditions (a)solution at 480 for 24h and aging at 210 for 96h;(b)solution at 480 for 24h;(c)as cast2 2 显微硬度分析图4是不同固溶温度下Mg 5wt%Sn 合金的显微硬度与时间的关系,可以看出,随着固溶时间的延长,试样的显微硬度值降低;随着固溶温度的升高,试样的显微硬度降低速度加快,说明当固溶温度提高时,Mg 2Sn 溶入基体的速度加快。