两套PLC通过Y—LINK与DCS实现通讯

实现DCS与PLC控制系统相互无扰动切换的方案

实现DCS与PLC控制系统相互无扰动切换的方案张国禹,张志军(杭州杭氧股份有限公司设计院)摘要:在控制过程中,无扰动切换是仪表工程师与工艺工程师都非常关心的问题。

文章以首钢顺义空分项目配套的贮槽控制为例,详细介绍了实现DCS与PL C控制系统相互无扰动切换的构思及解决方案,并提出设计、安装、调试与操作中需要特别注意的方面。

关键词:低温液体贮槽;控制系统;D CS;PLC;无扰动切换1概述DCS和PLC控制系统从整体逻辑结构上讲是一个分支树结构,按系统结构进行垂直分解,分为过程控制级、控制管理级、生产调度级和经营管理级,贯彻/既集中管理又分散控制0的设计原则。

具有通用性强、系统组态灵活、控制功能完善、数据处理方便、显示操作集中、人机界面友好、安装简单、调试方便和运行安全可靠的特点。

在工业生产控制过程中,人们经常会提及控制系统中的无扰动切换问题,通常情况下是指在手动与自动切换的瞬间,保持控制器的输出信号不发生突变,以免切换给控制系统带来干扰。

但本文以实际的空分项目为背景,介绍两个不同类型的控制系统之间是如何实现无扰动切换。

2实施两个控制系统间无扰动切换方案的背景贮槽作为空分设备的后备系统,其可靠性非常重要。

当空分设备停车后,贮槽能够在一段时间内提供气源,以保证短时间内后续生产不间断。

首钢顺义空分项目配备了贮槽,但是由于用户需要,其贮槽的投产运行要先于空分设备的投产运行。

因此贮槽的控制在整套空分设备调试、运行前,用PL C控制系统来实现;当空分设备的DCS控制系统组态、调试完成后,将贮槽的控制切换到DC S控制系统控制。

因此贮槽的控制需在DC S与PLC控制系统间随时进行切换控制,这样便要求在D CS与PLC控制系统中要分别完成对贮槽的控制、联锁和报警等组态、调试工作。

两个控制系统既彼此完全独立,又相互关联。

在对贮槽的控制策略上,两个控制系统要完成一个非常重要的功能,即两个系统在移交控制权时要实现无扰动切换。

PLC网口与DCS通讯

PLC网口与DCS通讯:探索自动化领域的融合之道近年来,随着工业自动化技术的迅猛发展,PLC网口和DCS通讯已成为自动化控制领域中不可或缺的两大要素。

PLC(可编程逻辑控制器)作为一个通用的控制设备,在工业制造中广泛应用;而DCS(分散控制系统)则是为过程控制而设计的一种高级控制系统。

两者的结合,将为工业生产带来前所未有的效率和精确度。

PLC网口是PLC系统的核心接口之一,它允许PLC与其他设备进行通信,实现数据交换和共享。

通过PLC网口,PLC可以与各种外部设备进行连接,如传感器、执行器、计算机等,从而实现对整个生产过程的控制和监控。

而DCS通讯则更加注重数据采集和处理,通过实时监测和控制分散设备,为生产过程提供集中、高效的控制手段。

PLC网口和DCS通讯相辅相成,通过它们的联动,可以实现跨界互联的自动化控制。

在传统的工业生产中,PLC和DCS往往独立运行,各自负责不同的任务。

然而,随着生产过程的复杂化和智能化的要求,PLC网口和DCS通讯的融合成为必然趋势。

通过PLC网口与DCS的集成,可以实现对整个生产系统的全面控制和调度,从而提高生产效率,减少资源浪费。

PLC网口和DCS通讯的融合,首先要解决的问题就是数据的传输和交互。

传统的PLC通信方式通常是通过串口或现场总线进行,这种方式传输速度较慢,且容易受到信号干扰影响。

相比之下,基于以太网的PLC网口和DCS通讯更加可靠和高效。

以太网的高带宽和稳定性,可以保证数据的快速传输和实时更新,为生产监控提供了可靠的数据支持。

除了数据传输的问题,还需要解决的是数据编码和协议的兼容性。

由于PLC和DCS之间的通信方式不同,数据格式和协议也存在差异。

为了实现它们的互联互通,需要进行数据转换和协议适配。

在实际应用中,可以采用TCP/IP协议、Modbus协议等通用的通信协议,通过编写相应的软件和驱动程序,实现的无缝对接。

的融合不仅可以提高生产的效率和精确度,还可以实现自动化控制的网络化和智能化。

PLC与DCS互联-温克强

2.PLC与DCS的互联通信技术

在工业应用中,往往有不同厂家控制系 统的数据共享,或因某即成系统不能满足 控制需要而加上额外系统等原因,而需要 将两种不同系统进行互联,在这里面经常 用到的就是PLC和DCS的互联

2.PLC与DCS的互联通信技术

某化工厂原有一套HONEYWELL TPS系统, 其中一些逻辑点的扫描速率要求是0.1S,过去 由HONEYWELL DCS控制,但其最快扫描 时间是0.25S,依靠DCS无法很好地满足工 艺要求,在今年的改造中决定用PLC代替 DCS对这些数据的采集与控制,但数据要与 DCS共享,并由DCS操作站来实现对PLC的 监控

1.工业控制网络简介

现场总线的出现促进了现场设备的数字化 和网络化,并且使现场控制的功能更强大,这 一改进带来了过程控制系统的开放性,使系统 成为具有测量、控制、执行和过程诊断的综合 能力的控制网络,然而目前国际上有40多种现 场总线,由于不同总线代表不同公司的利益, 各大厂商都在积极参与和把持标准的制定工作。 这导致了在现有的产品结构和应用水平上,现 场总线已经很难统一,使其不易被广泛应用

1.工业控制网络简介

3)现场总线的无线传输的可行性正在评估,无线 通讯技术将会和现场总线技术更加紧密结合。 4)无线传输目前尚处在发展的早期阶段。无线技 术首先会用在楼宇自动化、自动抄表、事故响应、 设备监控等领域得到应用。当前较适宜应用的行 业有:汽车制造、食品加工、制药和设备资产跟 踪等。 5)由于工厂无线技术种类较多,技术特征差异比 较大,无线通信只是现有有线通信系统的一种发 展和重要补充,决非一种替代,工业控制网络将 向有线和无线相结合方向发展

1.工业控制网络简介

基于Web的网络监控平台 嵌人式以太网是最近网络应用热点,就是通 过Internet使所有连接网络的设备彼此互通,从计 算机、PDA、通信设备到仪器仪表、家用电器等。 在企业内部,可以利用企业信息网络,进行工厂 实时运行数据的发布和显示,管理者通过Web浏 览器对现场工况进行实时远程监控、远程设备调 试和远程设备故障诊断和处理。实现的最简单办 法就是采用独立的以太网控制器,连接具有 TCP/IP界面的控制主机以及具有RS-232或RS-4.85 接口的现场设备。以太网控制器在这里扮演了通 用计算机网络和现场各类设备之间的一个桥梁。

DCS与PLC通信协议

45004

405005

45005

405006

45006

405007

45007

405008

45008

405009

45009

405010

45010

405011

45011

PLC

PLC

量程(最 量程(最

小)

大)

-200

800

-200

800

-200

800

-200

800

-200

800

-200

800

-200

800

7 or 8 100毫秒到25.5秒in,每

100毫秒增量

主或副

偶数,奇数, 无

RS-232, RS-422/485全双工, RS422/485半双工

0到255

1或2

100毫秒到25.5秒in,每 100毫秒增量

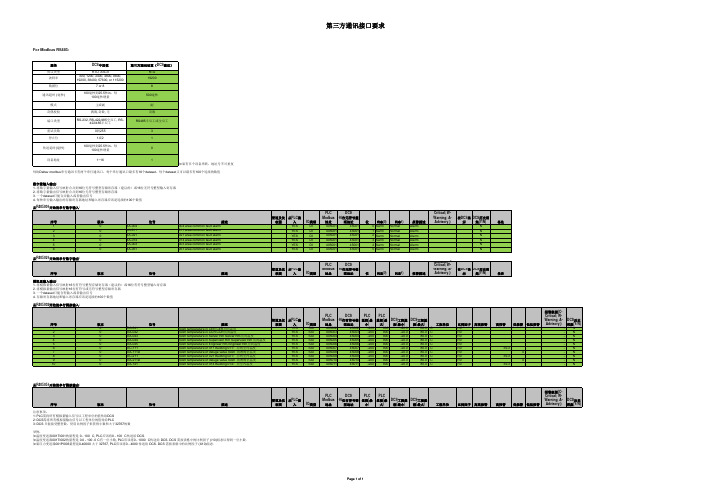

第三方通讯设置(DCS建议) RTU 19200 8

500毫秒 副

奇数 RS485半双工或全双工

-200

800

-200

800

-200

800

DCS工程量 程(最小) -20.0 -20.0 -20.0 -20.0 -20.0 -20.0 -20.0 -20.0 -20.0 -20.0

DCS工程量 程(最大) 80.0 °C 80.0 °C 80.0 °C 80.0 °C 80.0 °C 80.0 °C 80.0 °C 80.0 °C 80.0 °C 80.0 °C

第三方通讯接口要求

For Modbus RS485:

属性 协议类型 波特率 数据位 通讯超时 (毫秒)

模式 奇偶校验 端口类型 重试次数 停止位

如何通过Y-LINK与300CPU通讯

Y-link功能Y Link 用于将只有一个DP接口的远程 IO连接至冗余 H 系统,Y link 包括两个 IM 153-2 接口模块和一个 Y coupler。

Y Link 的功能∙Y Link 作为冗余DP主站系统的DP从站,是处于下一级 DP 主站系统(DP 从站)的数据代理。

∙Y-Link 作为冗余DP主站系统的转换DP从站,扩展冗余DP主站系统至下一级的DP主站系统。

Y Coupler 的功能∙Y Coupler 设计仅被用冗余DP主站系统(如S7-400H)的Y Link中。

它用于连接下层的 PROFIBUS DP 到IM153-2所连接的 DP 主站。

∙Y Coupler 和下层的 DP 主站系统构成一个独立的总线系统,与冗余的DP主站系统的操作隔离。

∙Y Coupler 是Y Link 的一部分,不能被单独组态Y-link冗余接口模块打包信息Y Link订货信息及包含组件如下表所示:更多Y Link 信息请参考FAQ.Y link 的结构是怎样的https:///cs/cn/zh/view/43688632Y-link 接口模块兼容性Y Link的接口模块版本比较多,用户希望能够不修改现有项目的硬件组态,使用新的接口模板直接替换旧的接口模板,下表列出了DP Link用作Y Link 的接口模板时的兼容性DP Link与有源底板的兼容性Y-link组态及组态限制Y-Link采购时是设备打包订货号,在进行硬件组态时,在PROFIBUS DP\DPPA Link目录下找到订货号中的接口模块,然后拖拽到DP总线上,在弹出的对话框中选择 DP 总线,如下所示:在Y-Link后面组态设备需要注意以下限制:∙从站数量:使用中继器时64个DP设备,不使用中继器时31个∙IO字节数:输入/输出各244 字节同时必须在Y-Link后面的DP总线上配置设备,否则硬件组态编译会提示错误。

GSD tool功能在第三方系统中使用Y-link时,无法象STEP 7一样组态Y_link然后在Y_link后面的DP总线上组态DP设备,可以借助GSD tool工具将DP设备与Y_link一起作为DP从站。

关于如何PLC和DCS的通信

关于如何PLC和DCS的通信关于如何PLC和DCS的通信1 DCS系统概述集散控制系统DCS指的是控制与现场分散、地域安装分散、管理和显示集中。

在自动化领域,越来越多的企业建立了包含从工厂现场设备层到控制层、管理层等各个层次的综合自动化管控平台,建立了以工业控制网络技术为基础的企业信息化平台。

2 PLC系统PLC是由早期继电器逻辑控制系统与微型计算机技术相结合而发展起来的,它是以微处理器为主的一种工业控制仪表,它融计算机技术、控制技术和通信技术于一体,集顺序控制、过程控制和数据处理于一身,可靠性高、功能强大、控制灵活、操作维护简单。

3 网络通信技术工业以太网在技术上与商用以太网兼容,但在环境适应性、可靠性、安全性和安装使用方面满足工业现场的需要。

它具有一系列的优点,具体表现在:以太网技术应用广泛,为所有的编程语言所支持;软硬件资源丰富;易于与Internet连接,实现办公自动化网络与工业控制网络的无缝连接;可持续发展的空间大等。

它提供了控制网络的数据传输的以太网标准。

主要有:(1)10Base—T以太网—同轴电缆,10Mbit/s;(2)快速以太网—光缆或双绞线,100Mbit/s;(3)Gigabit以太网—光缆或双绞线,1Gbit/s;(4)10Gigabit/kGigabit以太网—支持广域网WAN和城域网MAN。

它以通信网络作为纽带,网络结构可分为总线型、环型和星型式,采用总线式网络的DCS如I/AS等。

它采用网络通信技术。

这是DCS的关键技术,它使得控制与管理都具实时性,并解决系统的扩充与升级问题。

DCS与PLC之间的数据通讯和控制的实现就是通过网络通信技术来完成的。

4 Modbus协议Modbus协议是典型的工业以太网,原为美国Modbus公司PLC 产品通信协议,由于其使用十分广泛,后来由Modbus组织,于2002年发展为ModbusTCP/IP规范。

Modbus协议在工业控制中有着极其广泛的应用。

PLC与DCS通讯

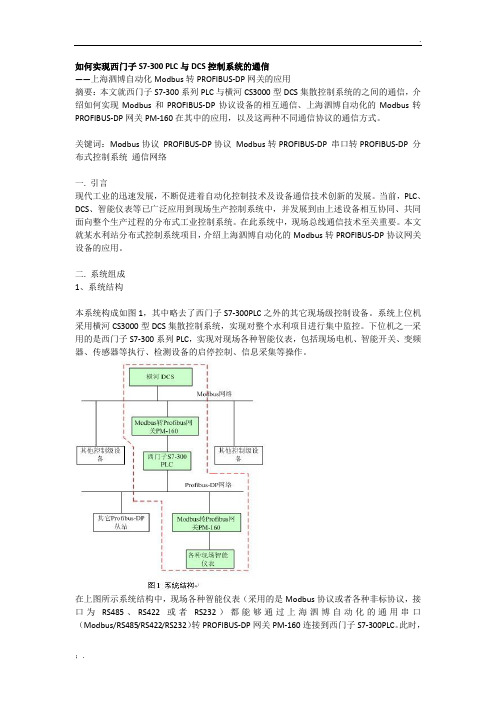

如何实现西门子S7-300 PLC与DCS控制系统的通信——上海泗博自动化Modbus转PROFIBUS-DP网关的应用摘要:本文就西门子S7-300系列PLC与横河CS3000型DCS集散控制系统的之间的通信,介绍如何实现Modbus和PROFIBUS-DP协议设备的相互通信、上海泗博自动化的Modbus转PROFIBUS-DP网关PM-160在其中的应用,以及这两种不同通信协议的通信方式。

关键词:Modbus协议PROFIBUS-DP协议Modbus转PROFIBUS-DP 串口转PROFIBUS-DP 分布式控制系统通信网络一. 引言现代工业的迅速发展,不断促进着自动化控制技术及设备通信技术创新的发展。

当前,PLC、DCS、智能仪表等已广泛应用到现场生产控制系统中,并发展到由上述设备相互协同、共同面向整个生产过程的分布式工业控制系统。

在此系统中,现场总线通信技术至关重要。

本文就某水利站分布式控制系统项目,介绍上海泗博自动化的Modbus转PROFIBUS-DP协议网关设备的应用。

二. 系统组成1、系统结构本系统构成如图1,其中略去了西门子S7-300PLC之外的其它现场级控制设备。

系统上位机采用横河CS3000型DCS集散控制系统,实现对整个水利项目进行集中监控。

下位机之一采用的是西门子S7-300系列PLC,实现对现场各种智能仪表,包括现场电机、智能开关、变频器、传感器等执行、检测设备的启停控制、信息采集等操作。

在上图所示系统结构中,现场各种智能仪表(采用的是Modbus协议或者各种非标协议,接口为RS485、RS422或者RS232)都能够通过上海泗博自动化的通用串口(Modbus/RS485/RS422/RS232)转PROFIBUS-DP网关PM-160连接到西门子S7-300PLC。

此时,网关PM-160在串口侧的协议类型为Modbus主站或者通用模式。

横河DCS对西门子S7-300PLC的数据采集和监控同样需要使用上海泗博自动化的通用串口(Modbus/RS485/RS422/RS232)转PROFIBUS-DP网关PM-160,此时,网关PM-160在串口侧的协议类型为Modbus从站。

PLC与DCS的DP通信方案设计

ห้องสมุดไป่ตู้

湖北三宁化工股份有限公司锦纶公司双氧水 车间尾气机 组 使 用 的 控 制 器 为 西 门 子 S7300系 列 PLC,其上位 机 位 于 双 氧 水 现 场 操 作 室。 目 前 DCS控制系统已 应 用 于 该 公 司 绝 大 部 分 场 合,而 此 PLC控制器及 其 上 位 机 则 独 立 于 DCS控 制 系 统之外,这使得 尾 气 机 组 运 行 状 态 监 控 只 能 在 现 场操作室的特 定 上 位 机 内 完 成,给 生 产 操 作 带 来 一定不便。实 现 PLC与 DCS的 通 信 可 以 让 数 据 同步传输给 DCS,允许全 厂 的 DCS操 作 站 来 监 视 PLC的当前运行 状 态,使 得 管 理 人 员 掌 握 现 场 情 况变得极为方便。 1 控 制 系 统

PLC程序需 要 修 改 两 个 部 分,分 别 是 硬 件 组 态 和程序。由于 3152DP自带 ProfibusDP接口, 因此在硬件窗口中,2号 插 槽 会 有 两 行,如 图 3所 示。

图 4 将 PLC配置为 DP从站

PLC程序在保证原有功能不变的情况 下新增 MOVE指令(梯形图 视 图 ),将 待 监 视 的 变 量 送 至 通信地址。图 5所 示 实 例 中 定 义 了 地 址 为 34的 输出通信地址,这里将 PLC的位存储区 M 的数据 送至位号为 34的输出映像区,如图 6所 示。编辑 完成后将程序下载至 PLC。

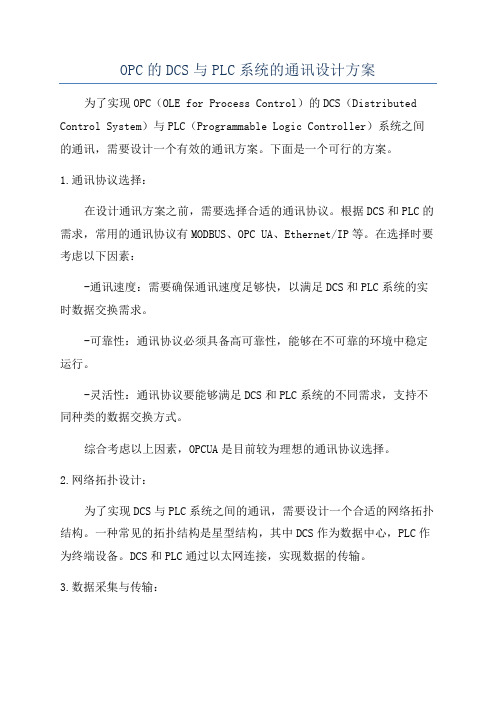

OPC的DCS与PLC系统的通讯设计方案

OPC的DCS与PLC系统的通讯设计方案为了实现OPC(OLE for Process Control)的DCS(Distributed Control System)与PLC(Programmable Logic Controller)系统之间的通讯,需要设计一个有效的通讯方案。

下面是一个可行的方案。

1.通讯协议选择:在设计通讯方案之前,需要选择合适的通讯协议。

根据DCS和PLC的需求,常用的通讯协议有MODBUS、OPC UA、Ethernet/IP等。

在选择时要考虑以下因素:-通讯速度:需要确保通讯速度足够快,以满足DCS和PLC系统的实时数据交换需求。

-可靠性:通讯协议必须具备高可靠性,能够在不可靠的环境中稳定运行。

-灵活性:通讯协议要能够满足DCS和PLC系统的不同需求,支持不同种类的数据交换方式。

综合考虑以上因素,OPCUA是目前较为理想的通讯协议选择。

2.网络拓扑设计:为了实现DCS与PLC系统之间的通讯,需要设计一个合适的网络拓扑结构。

一种常见的拓扑结构是星型结构,其中DCS作为数据中心,PLC作为终端设备。

DCS和PLC通过以太网连接,实现数据的传输。

3.数据采集与传输:为了实现DCS与PLC系统之间的数据交换,需要进行数据采集和传输。

首先,DCS需要从PLC读取实时数据,可以通过OPCUA协议进行数据采集。

PLC上的数据会持续更新,并通过OPCUA发送给DCS。

其次,DCS可能需要向PLC发送控制指令,以控制其运行。

DCS可以通过OPCUA协议将控制指令发送给PLC,PLC收到指令后执行相应的操作。

4.数据安全性保障:为了保障数据的安全性,需要采取一定的安全措施。

首先,可以对通讯网络进行加密,以防止未经授权的人员对通讯数据进行窃听。

其次,可以使用防火墙来限制对网络的非法访问。

此外,可以通过数据加密算法对通讯数据进行加密,防止数据泄漏。

另外,还可以采用合适的安全认证方式,比如使用用户名和密码来验证与DCS和PLC之间通讯的身份。

dcs与plc如何用网口通讯

dcs与plc如何用网口通讯DCS(Distributed Control System)与PLC(Programmable Logic Controller)是现代工业自动化控制领域中常见的两种控制设备。

它们在工业过程控制中起着重要的作用,而网口通讯则是它们之间进行信息交互的主要方式之一。

一、DCS与PLC的概述DCS是一种分布式控制系统,它由多个分散的控制节点组成,这些节点通过网络相互连接,共同完成对工业过程的控制。

而PLC则是一种可编程逻辑控制器,主要负责对机器、设备等硬件进行控制和监控。

二、网口通讯的意义和目的在工业自动化领域,不同的设备和系统之间需要进行信息的传递和共享。

这就需要建立一种高效可靠的通讯方式,而网口通讯作为一种现代化的通讯方式,能够实现设备之间的数据交换和信息共享,提高生产效率和自动化水平。

三、DCS与PLC通过网口进行通讯的实现方式DCS与PLC之间的网口通讯可以通过多种协议和接口来实现。

常见的有以太网、Modbus、Profibus等。

其中,以太网是常用的通讯方式之一,它具有高速、可靠、灵活等特点,可以满足大量数据的传输需求。

四、网口通讯的优势和应用场景通过网口通讯,DCS与PLC能够实现实时数据的交互和控制指令的传输,使得生产过程更加精确和可控。

在工业自动化生产线上,网口通讯可以应用于各个层面,如监控系统、数据采集系统、传感器等。

它能够帮助企业实现全面的生产自动化,提高生产效率和产品质量。

五、DCS与PLC通过网口通讯的问题和解决方案尽管网口通讯在工业自动化中得到了广泛应用,但也存在着一些问题。

如网络安全、通讯延迟等。

为了解决这些问题,可以采取一些措施,如加密数据、设置防火墙、优化网络拓扑等。

六、DCS与PLC网口通讯的未来发展趋势随着技术的不断进步,DCS与PLC的网口通讯也将不断发展和完善。

未来,可以预见的趋势包括更高的传输速度、更稳定的通讯协议、更多样化的设备接口等。

DCS和plc网口通讯

DCS和plc网口通讯DCS(分散控制系统)和PLC(可编程逻辑控制器)是现代工业自动化中常用的控制设备。

它们通过网口通讯,实现了对生产过程的监控和控制。

本文将探讨DCS和PLC网口通讯的原理、应用以及未来发展方向。

一、DCS和PLC的基本概念DCS和PLC都是现代工业自动化控制系统的重要组成部分。

DCS用于对工厂的整个过程进行控制和监控,包括生产、质量、环境等方面。

PLC则用于对局部过程进行控制,如机械设备、生产线等。

两者在控制方式、结构和应用领域上存在一定的差异。

二、DCS和PLC网口通讯的原理DCS和PLC通过网口通讯,实现了信息的交互和共享。

网口通讯是指通过计算机网络的方式,将DCS和PLC连接起来,实现数据的传输和控制命令的传递。

在网口通讯中,DCS充当主站,PLC充当从站,通过特定的协议进行通信,如Modbus、OPC等。

三、DCS和PLC网口通讯的应用1. 监控和控制: DCS和PLC网口通讯可以实现对生产过程的监控和控制。

通过网口通讯,DCS可以获取到PLC上的实时数据,进行数据分析和处理,实现对生产过程的实时监控和控制。

2. 数据采集和存储:DCS可以通过网口通讯,从PLC中获取各种参数和信号的数据,并进行采集和存储。

这些数据可以用于后续的分析和优化,提高生产效率和质量。

3. 故障诊断和维护:通过网口通讯,DCS可以获取到PLC上的运行状态和故障信息。

这些信息可以用于故障诊断和维护,提高设备的可靠性和可用性。

四、DCS和PLC网口通讯的优势1. 实时性强:通过网口通讯,DCS可以实时获取到PLC上的数据和状态信息,实现对生产过程的实时监控和控制。

2. 灵活性高:DCS和PLC网口通讯可以根据需要进行配置和修改,灵活适应不同的生产过程和需求。

3. 可靠性好:通过网口通讯,DCS可以实现对多个PLC的集中监控和控制,提高了系统的可靠性和稳定性。

五、DCS和PLC网口通讯的未来发展方向随着物联网和工业互联网的发展,DCS和PLC网口通讯将面临新的机遇和挑战。

两套PLC通过Y—LINK与DCS实现通讯

两套PLC通过Y—LINK与DCS实现通讯对青海盐湖股份公司化工分公司化肥厂的两套S7-300 PLC系统与S7-400H DCS系统之间通讯方式、通讯连接以及通讯组态进行介绍。

标签:PLC;DCS;CP 342-5;Y-LINK;通讯;组态1 概述青海盐湖股份公司综合利用项目二期工程合尿素采用二氧化碳气提法,尿素造粒采用海德鲁工艺生产大颗粒尿素。

成品包装区则在装置区一公里外。

尿素装置生产控制采用西门子S7-400H DCS系统,包装则采用西门子S7-300 PLC系统。

另外尿素生产的关键设备高压液氨泵、甲胺泵采用变频电机驱动,对设备要求较高,所以也采用S7-300系统控制。

由于包装离主控较远,氨泵、甲胺泵控制柜则安装在变电所变频器旁边,在生产时对中控操作人员无论是监控还是操作都极为不便,所以将PLC信号通讯到DCS监控就十分必要。

2 采用的通讯介质液氨泵、甲铵泵PLC做从站与DCS主站距离为150米,采用PROFIBUS-DP 线缆为通讯介质。

同样包装PLC与DCS距离为1000米,为保证传输信号不衰减,采用多模光纤作为通讯介质。

3 所使用的硬件ET200M:可以做为PROFIBUS-DP现场总线上的从站,也可以做为主站;这里我们用它做主站。

因为系统是冗余系统,所以需要2块ET200M模块。

Y-LINK:作用是将S7-400H系统下冗余的PROFIBUS-DP转成单DP链路,去连接DP链路不冗余的设备。

OLM:西门子OLM模块即为将电信号转化为光信号的通讯设备。

其使用方便,几乎不需要设置就可以直接使用。

硬件的连接方式:包装PLC接口通过光纤连接至OLM上,将信号电信号转化为光信号通过光纤进行传输,将光纤另一头接到主站的OLM光纤接口上;液氨、甲铵泵PLC通过PROFIBUS线缆将从站的CP342-5的DP口接上,线缆另一头连接至主站OLM 的DP接头上。

再将主站OLM的DP出口线缆接至Y-LINK上。

26488399_浅析DCS与PLC通信

·DCS 与PLC 通信·浅析DCS 与PLC 通信彭凯(岳阳林纸股份有限公司,湖南岳阳,414002)摘要:越来越多的现代化企业广泛应用DCS 完成生产线的控制和操作,由于生产设备供应厂商不同,一条生产线可能会有超过两套控制系统。

为了实现对整个生产线的完全控制和操作,不同的控制系统之间需要数据交换来完成系统之间的融合。

本文就西门子S7-400与METSO DNA 系统之间的通信,介绍了通过DP/DP 耦合器来实现DCS 与PLC 间通信的方法。

关键词:DCS ;PLC ;DP/DP 耦合器中图分类号:TS736+.4文献标识码:ADOI :10.11980/j.issn.0254-508X.2021.10.012Analysis of Communication between DCS and PLCPENG Kai(Yueyang Forest &Paper Co.,Ltd.,Yueyang ,Hu ’nan Province ,414002)(E -mail :kaidy.peng@ )Abstract :More and more modern enterprises widely used DCS to complete the control and operation of the production line.Due to different equipment providers ,a production line might have more than 2control systems.In order to achieve the complete control and operation of theentire production line ,data exchange was required between different control systems to complete the integration between systems.Based on the communication between Siemens S7-400and METSO DNA system ,the method to achieve the communication between the DCS and the PLC through the DP/DP coupler was introduced in this paper.Key words :DCS ;PLC ;DP/DP coupler科技的进步、现代工业的飞速发展,不断促进自动化控制技术和通信技术的创新发展。

PLC与智能仪表之间的通信使用案例

PLC与智能仪表之间的通信使用案例

在现在的自动化掌握系统中,plc与智能仪表之间的通信越来越多,也越来越重要了。

我们往往要对智能仪表的数据进行采集,然后再用PLC去做规律处理,从而使我们的自动化设备产生相应的动作。

智能仪表一般都拥有标准的Modbus通信协议和其自己的自由协议,那么我们利用智能仪表的自由协议与其通讯呢?小伙伴们有用过么?

松下PLC支持多种通讯协议,一种是计算机连接,一种是PLC-link,一种是Modbus RTU,最终一种就是通用通信了。

当我们准备使用通用通信和智能仪表之间进行通信时,我们应当如何对PLC进行设置呢?跟着我看一下我整理的图片吧。

PLC设置参数示意图

其中需要留意的地方我都已经在图中表示出来了。

留意假如选择了结束符,那么只有在接收到相应的结束符时,系统中的响应标志位会置ON,并且不再接收通讯设备的其他数据。

小伙伴们可以保存图片哦,以备自己的不时之需。

设置好了之后,我们又怎样进行程序的编写呢?我已经预备好图片供小伙伴们参考了。

就在下图。

通用程序编写示意图

程序表示的意思为:当对方设备开头发送数据时,只要PLC接收到响应的结束符,数据接收完成标志就会置ON,然后把接收缓存区中的数据批量传送给我们的数据区。

同时执行159指令,使发送的字节数

为0,是为了将存储器的指针重新回到数据接收区的起始地址,等待下一次的数据接收。

总结一下:其实对于通用通信来说,难点并不在与数据的接收,而是在于数据的分析处理,我们需要将接收到的数据进行拆分处理后,再从这些数据中提取我们需要的数据。

AB的PLC与和利时DCS的通讯

以下将通过网络物理层连接,通讯设置,数据处理和画面显示四个方面讲述如何实现通讯的过程。

1、物理层连接:和利时的Smartpro DCS系统的控制层网络传送数据是通过DP协议完成,为了与DCS 实现最可靠的通讯,在风机控制的AB的PLC硬件中配置了一块支持DP协议的通讯接口卡,我们用DP电缆将PLC的通讯卡与和利时现场控制柜卡件底板的DP端子连接,实现两个系统控制器之间数据通讯,再通过光缆将信号送入中控室操作站,即完成了网路物理层的连接。

2、通讯设置:在Smartpro DCS系统中,所有的硬件模块的配置都有一个相应的GSD文件,所以在DCS ,要将AB的通讯模块SST-PFB-CLX的GSD文件拷贝到TARGETHollySysPCBasedIO目录下,然后在硬件配置处直接添加SST-PFB-CLXFENGJI (DP_Slave),在硬件属性中设置从站的站号和名称以及通讯参数。

根据所需要通讯的变量数目,双方协商设定通讯区的大小。

在通讯程序中,总共有62个通讯变量,其中模拟量输入21点,模拟量输出4点,数字量输入37点,一个模拟量点占一个WORD,而一个数字量点占一个WORD的一位,所以在DCS方,通讯区长度设定了2个16 word In和1个12 word Out。

在AB 的PLC方,创建一个网络配置,设置网络参数,波特率和站号,初始化通讯参数。

在RSLOGIX5K 中设置SST-PFB-CLX 模块属性,指定一个通讯区,主站侧的输入模块对应从站侧的输出模块,所以设定了2个16 word Out 和1个12 word In。

在RSLOG IX5K 的Main Program 中添加程序Profibus-config (通讯初始化程序)和TX-config (读写和处理通讯变量程序),将自己要发送给DCS的变量从内部缓冲区中拷贝到该通讯区的输出区中,并从该通讯区的输入区中读取DCS发来的数据,并将之拷贝到自己的内部缓冲区中,然后下装给PLC.3、数据处理:通讯设置完成后,在ConMaker中定义输入物理点变量和输出物理点变量,并将其参与组态程序中的逻辑运算,开始在程序中编写如何处理读取和写入的数据。

和利时DCS与西门子PLC通讯探讨

和利时DCS与西门子PLC通讯探讨摘要:DCS和PLC作为现代工业自动化的控制系统已经广泛的应用到各个行业。

DCS已经非常成熟的应用在锅炉控制中,而锅炉的辅助设备很多是通过单独PLC进行控制。

为了将辅助设备的控制与DCS连接,必须进行硬件对接和数据传输,本文主要阐述和利时DCS与西门子PLC实现通讯的过程。

关键词:DCS PLC MODBUS通讯协议1.序言我司4#循环流化床锅炉DCS采用和利时MACSV控制系统,电袋除尘器采用西门子S7-200 PLC进行控制和西门子触摸屏实现自动控制。

为了减少人工就地监控和实现远方监控,更好的实现生产调度,必须实现两套控制系统的互联和通讯。

2.硬件配置2.1 DCS控制系统本套和利时MACSV系统包括75T/H循环流化床锅炉和1500KW·H汽轮发电机控制,四个FM801冗余控制器,分别对锅炉和汽机进行控制,一个工程师站、三个操作员站,其中一个操作员站配有MOXA卡。

由监控网、系统网和控制网三个层次组成。

每个域的SNET相对独立,采用实时以太网通讯协议,保证网络安全。

域间通过MNET连接在一起,以太网通讯协议。

两个域互为独立又能在操作员站通过口令登录到不同的域而进行相互监控。

监控网(MNET)主要节点为工程师站、操作员站、服务器站;系统网主要节点为工程师站、服务器站、现场控制站。

控制网(CNET)位于现场控制站内部,主要有DP主站(主控单元)和DP从站(智能I/O单元-输入/输出模块)。

网络结构简图如图1。

2.2 PLC控制系统电袋除尘器由电场和布袋两套S7-200控制,两套系统采用并联与DCS通讯,每套系统包括1台西门子TP170触摸屏、1台CPU224XP CN、1台EM222 CN、1台EM231 CN组成。

触摸屏为现场显示工艺流程和工艺参数,CPU224XP CN 为中央处理单元(带2个串行通讯口,port1与触摸屏通讯、port0口与MACSV 进行通讯);EM222 CN为数字量扩展模块;EM231 CN为模拟量扩展模块。

如何实现两台PLC之间的MODBUS无线通信

如何实现两台PLC之间的MODBUS无线通信如何实现两台PLC之间的MODBUS无线通信2015-07-04 166次阅读在工业现场可能会遇到这样的情况,分布在不同地方(车间、控制室场所等)的PLC之间需要进行远程相互控制,通常是采用RS485总线,通过MODBUS协议完成此功能。

如果现场布线不方便的话,也可以采用无线方式进行通信。

这里以达泰DTD433无线模组和西门子S7_200为例进行说明。

一、两台S7_200西门子PLC之间的远程控制实现的功能:PLC1的8个开关量输入,I0.0~I0.7与PLC2的开关量输出Q0.0~Q0.7一一对应,也就是说上图中的A1开关按下时,PLC1的开关量输入I0.0闭合,PLC2的输出继电器触点Q0.0导通,L2点亮。

PLC2的8个开关量输入,I0.0~I0.7与PLC1的开关量输出Q0.0~Q0.7一一对应,也就是说上图中的A2开关按下时,PLC2的开关量输入I0.0闭合,PLC1的输出继电器触点Q0.0导通,L1点亮。

PLC1与PLC2之间的通信是通过S7_200 CPU22XP的Port0通信口的RS485总线连接的,其中采用了Modbus协议。

二、无线Modbus通信的实现方法以上说明了采用有线RS485总线实现多台PLC之间的远程控制方法,有时由于现场条件的限制,重新布设通信线路很不方便,例如山上与山下,或者横跨马路的情况,尤其对于工程改造项目二次布线几乎是甲方无法接受的。

在这种情况下,可以采用DTD433无线通信模组代替通信电缆,实现起来非常方便,不需要编程。

无线通信模组采用中心频率为433MHz开放的I**频段,内部使用全数字RF通信芯片与单片机组成无线数传系统,外部通信接口与RS485总线完全一致,为了使用方便,通信实现所发即所得,也就是说数据通信是完全的透明方式,这样的话,用两个DTD433模组能够直接代替有线的RS485通信导线。

详细资料及程序可在西安达泰电子官方网站下载。

DCS控制系统与西门子PLC间的数据通讯

DCS控制系统与西门子PLC间的数据通讯ABB控制系统与Siemens PLC间的数据通讯:为便于操作工从主控室掌握空压机运行状况,从而实时操作,决定利用西门子和ABB均支持PROFIBUS现场总线技术的特点,将西门子PLC所采集、运算、控制的与ABB DCS相关联的信息采集到DCS,由DCS对采集上来的信息进行处理后再传送回PLC 。

硬件介绍CPU315-2DP是西门子S7系列产品,该CPU模件上集成有PROFIBUS-DP接口。

PROFIBUS-DP是按照ISO/OSI参考模型制定的现场总线通讯协议,采用RS485传输技术进行通讯,通讯电缆的两端均带有终端电阻,只有在网络终端处才将终端电阻打到“ON”的位置,西门子智能DP/DP COUPLER就是符合PROFIBUS 通讯协议的产品,ABB PROFIBUS-DP/FMS产品是 RLM01。

网络连接通过PROFIBUS通讯电缆、西门子智能DP/DP COUPLER和ABB PROFIBUS-DP/FMS产品RLM01将西门子PLC控制系统与ABB DCS 控制系统有机地结合在一起。

其网络结构示意图如右图所示:软件实现在软件编程时,充分利用现场总线系统的开放性、互用性以及系统结构的高度分散性,将西门子PLC控制系统与ABB DCS控制系统有机地结合在一起,实现空压机控制信息与空分部分ABB 的控制信息的交换。

整个控制网络所需要的软件包括: ABB编程软件DigiT ool和监控软件DigiVis,西门子step7,适配器及其他设备的各种配置软件和驱动软件由设备厂商提供,所有软件都基于Windows 2000 系统。

PROFIBUS 设备具有不同的性能特征,主要表现在现有功能(即I/O信号的数量和诊断信息)的不同或可能的总线参数,例如传输波特率和时间的监控不同。

这些参数对各种设备和生产厂家来说均有差别,为达到PROFIBUS简单的即插即用配置,这些特性均在电子数据单中具体说明,称为设备数据库文件(即GSD 文件)。

slc和浙大中控dcsmodbus通讯

s l c和浙大中控d c s m o d b u s通讯文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]s7-200plc和浙大中控dcs modbus通讯13-03-05 16:47更新郑志武分类:浏览:2676人次微信二维码利用s7-200plc自由口做和dcs的通讯,通讯协议用modbus,s7-200plc作为从站,我用的plc是cpu226cn,两者距离大概有200米,我做了以下几点,但通信不上,请各位分析我做的以下几点是都正确,问题会出现那里<br>1、硬件连接,通过cpu226cn的本身的端口port0做通信口,电缆线接九针端口的3针和8针上,另一端直接连接到dcs 上。

<br>2、编程:在网络中cpu226作为从站,编程用西门子编程自带的库modubus库,调用的为modbus从站协议指令,也就是mbus—int指令和mbu—slave指令;<br>3、参数设置,mode设置为12设置的从站地址为1,波特率为9600,2校验;<br>4、除了以上设置外,我要求dcs 设置了数据位为8,停止位为1,在plc的指令mbus—slave的指令中done的返回值为1,同时error返回值为10,错误信息为从属性未启用,不知道是否通信上。

各位大师,我以上做的那有错误,可能出现的问题在那附图(plc程序图,dsc程序图)图片说明:1,2,最佳答案1、200米。

超过50米就要在接收端a,b短接330ω的电阻。

2、主、从站连接与设置完成后,主站必须有一个重新启动,重新启动后主站才能连接到新加入的从站。

modbus就是这样。

主站不经过一个重新启动,永远也连接不上新加入的从站。

3、s7-200plc作为从站,注意应用指令库只支持支持rtu格式。

指令库不modbusascii通信模式。

即,西门子不提供支持modbusascii的现成指令库,需要用户自己用自由口模式编程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

两套PLC通过Y—LINK与DCS实现通讯作者:高剑吴矫杜斌斌贾桂娟

来源:《科技创新与应用》2015年第17期

摘要:对青海盐湖股份公司化工分公司化肥厂的两套S7-300 PLC系统与S7-400H DCS系统之间通讯方式、通讯连接以及通讯组态进行介绍。

关键词:PLC;DCS;CP 342-5;Y-LINK;通讯;组态

1 概述

青海盐湖股份公司综合利用项目二期工程合尿素采用二氧化碳气提法,尿素造粒采用海德鲁工艺生产大颗粒尿素。

成品包装区则在装置区一公里外。

尿素装置生产控制采用西门子S7-400H DCS系统,包装则采用西门子S7-300 PLC系统。

另外尿素生产的关键设备高压液氨泵、甲胺泵采用变频电机驱动,对设备要求较高,所以也采用S7-300系统控制。

由于包装离主控较远,氨泵、甲胺泵控制柜则安装在变电所变频器旁边,在生产时对中控操作人员无论是监控还是操作都极为不便,所以将PLC信号通讯到DCS监控就十分必要。

2 采用的通讯介质

液氨泵、甲铵泵PLC做从站与DCS主站距离为150米,采用PROFIBUS-DP线缆为通讯介质。

同样包装PLC与DCS距离为1000米,为保证传输信号不衰减,采用多模光纤作为通讯介质。

3 所使用的硬件

ET200M:可以做为PROFIBUS-DP现场总线上的从站,也可以做为主站;这里我们用它做主站。

因为系统是冗余系统,所以需要2块ET200M模块。

Y-LINK:作用是将S7-400H系统下冗余的PROFIBUS-DP转成单DP链路,去连接DP链路不冗余的设备。

OLM:西门子OLM模块即为将电信号转化为光信号的通讯设备。

其使用方便,几乎不需要设置就可以直接使用。

硬件的连接方式:包装PLC接口通过光纤连接至OLM 上,将信号电信号转化为光信号通过光纤进行传输,将光纤另一头接到主站的OLM光纤接口上;液氨、甲铵泵PLC通过PROFIBUS线缆将从站的CP342-5的DP口接上,线缆另一头连接至主站OLM的DP接头上。

再将主站OLM的DP出口线缆接至Y-LINK上。

Y-LINK串联在ET200M下面。

4 从站组态

4.1 尿素颗粒包装PLC系统组态

该CPU自带DP通讯口,在CPU 315-2PN/DP下的MPI/DP对通讯参数进行设置。

其通讯类型为PROFIBUS。

地址为4,该地址与主站地址必须一致。

选择通讯方式为DP,选择通讯速率为187.5Kbps。

点击“operational mode”选项,选择“DP Slave”表示该PLC做从站。

如果激活“Test commissioning routing”选项,意味着这个接口既可以做作DP从站,还可以通过这个接口监控程序。

点击configuration选项,这里的“I”表示DCS发送,PLC接收数据。

相应的,“O”表示PLC发送,DCS接收的数据。

一致性选项可以选择为“Unit”,表示在“Unit”中定义的数据格式发送,即按字或字节发送;若设置为“ALL”,表示传送的数据发送方式为打包发送,每个数据包最多32个字节。

这里我们选择“ALL”格式。

编译和下载后即完成包装PLC从站的组态。

4.2 氨泵、甲铵泵PLC从站组态

该CPU自带DP342-5通讯口,对DP345-2进行设置,将该PLC设为从站、地址设为5(必须与主站中通讯地址一致)、通讯方式设置为PROFIBUS-DP,通讯速率设置为

187.5Kbps。

CP342-5作为主站需调用FC1、FC2建立通讯接口区,作为从站同样需要调用

FC1、FC2建立通讯接口区。

在从站CPU下的S7 program下的Block中里找到FC1、FC2。

并在OB1中调用FC1、FC2建立通讯区。

这里按照DP通讯模块的组态,我们将发送从站的发送字节设置为64字节,接收设置为16字节。

5 主站组态

主站为S7-400H系统,因为两个PLC从站是下挂在ET200M下面的,所有先根据订货号插入ET200M。

需注意ET200M的收发最大字节数为244字节,所有从站与DCS通讯字节数不能超过244字节数。

在弹出的属性窗口中按地址排列应将该ET200M地址设置为74。

新建一条PROFIBUS(3),类型设置为DP,通讯速率设置为187.7Kbps,与从站的通讯速率一致。

到西门子工业自动化网站下载中心下载对应产品的GSD文件,然后点击HW Configure菜单栏中Options下的Install GSD File选项。

选择所下载的GSD文件。

在安装完成以后,即可对主站进行组态。

首先组态主站4包装PLC。

将刚安装好的GSD文件按订货号将对应CPU 315-2 PN/DP V3拖至PROFIBUS(3)上,将地址设置为4,通讯速率选择为187.5Kbps。

将右侧的CPU 315-2 PN/DP V3展开组态I/O通讯单元。

这里我们将1个Master_Q Slave_I 16B tot.lgth 和2个Master_I Slave_Q16B tot.lgth分别拖至DP的槽4至槽6。

从站5的组态与从站4的组态类似。

在全部设置都完成以后,保存并编译,下载到CPU以后。

PLC与DCS之间通讯完成。

在后面的调试中发现通讯建立不起来,但是主站上ET200M、OLM和从站DP上的通讯指示灯显示通讯已建立,主站上无法读取从站发送的数据。

通过检查发现是因为在从站CP属性设置中“Consistency”的类型设置为“ALL”,表示打包发送数据,最大字节数为32字节。

后来将从站的发送字节改为2个32字节包,问题得到解决。

另外,E200M的最大发送和接收字节为244字节。

在上例中,两个PLC从站的发送总字节为96字节,接收总字节为32字节。

字节总数为28字节。

如果两个从站的总发送和接收字节数超过244字节,就无法使用Y-LINK两路变一路的通讯方式,而是两个PLC从站分别与两套ET200M卡件通讯。

6 结束语

PLC与DCS通讯的建立,实现了控制的自动化。

为进一步提高公司的生产和管理水平奠定了坚实的基础。

参考文献

[1]罗红福,胡斌.PROFIBUS-DP现场总线工程应用实例解析[M].中国电力出版社,2008.

[2]PLC-PLC之间的PROFIBUS通讯.西门子自动化与驱动产品在线支持.http:

///service.

[3]SIMITIC ET200M分布式I/O站.西门子自动化与驱动产品在线支持.http:

///service.

[4]S7-300和S7-400集成PN口的S7通信.西门子自动化与驱动产品在线支持.http:

///service.

作者简介:高剑(1986,7-),男,汉,助理工程师,自动化专业,本科学历,工学学士。