一级圆锥齿轮减速器课程设计说明书

一级圆锥齿轮减速器说明书

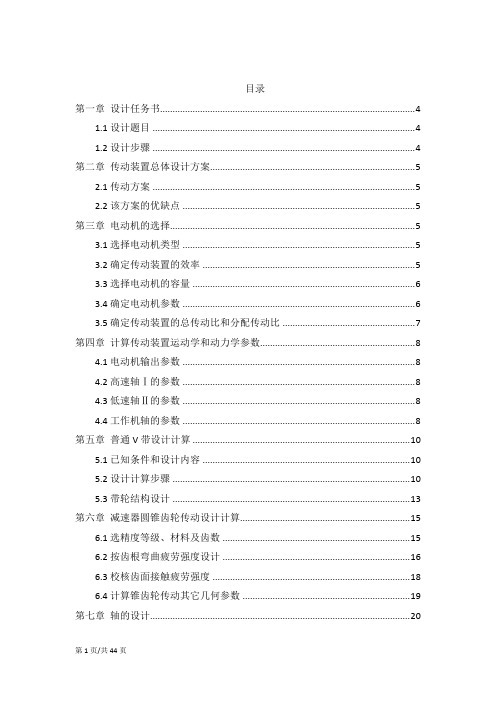

目录第一章设计任务书 (4)1.1设计题目 (4)1.2设计步骤 (4)第二章传动装置总体设计方案 (5)2.1传动方案 (5)2.2该方案的优缺点 (5)第三章电动机的选择 (5)3.1选择电动机类型 (5)3.2确定传动装置的效率 (5)3.3选择电动机的容量 (6)3.4确定电动机参数 (6)3.5确定传动装置的总传动比和分配传动比 (7)第四章计算传动装置运动学和动力学参数 (8)4.1电动机输出参数 (8)4.2高速轴Ⅰ的参数 (8)4.3低速轴Ⅱ的参数 (8)4.4工作机轴的参数 (8)第五章普通V带设计计算 (10)5.1已知条件和设计内容 (10)5.2设计计算步骤 (10)5.3带轮结构设计 (13)第六章减速器圆锥齿轮传动设计计算 (15)6.1选精度等级、材料及齿数 (15)6.2按齿根弯曲疲劳强度设计 (16)6.3校核齿面接触疲劳强度 (18)6.4计算锥齿轮传动其它几何参数 (19)第七章轴的设计 (20)7.1高速轴设计计算 (20)7.2低速轴设计计算 (27)第八章滚动轴承寿命校核 (34)8.1高速轴上的轴承校核 (34)8.2低速轴上的轴承校核 (36)第九章键联接设计计算 (37)9.1高速轴与带轮配合处的键连接 (37)9.2高速轴与齿轮1配合处的键连接 (37)9.3低速轴与齿轮2配合处的键连接 (38)9.4低速轴与联轴器配合处的键连接 (38)第十章联轴器的选择 (38)10.1低速轴上联轴器 (38)第十一章减速器的密封与润滑 (39)11.1减速器的密封 (39)11.2齿轮的润滑 (39)11.3轴承的润滑 (40)第十二章减速器附件设计 (40)12.1轴承端盖 (40)12.2油面指示器 (40)12.3通气器 (41)12.4放油孔及放油螺塞 (41)12.5窥视孔和视孔盖 (41)12.6定位销 (42)12.7启盖螺钉 (42)12.8螺栓及螺钉 (42)第十三章减速器箱体主要结构尺寸 (42)第十四章设计小结 (44)第十五章参考文献 (44)第一章设计任务书1.1设计题目一级圆锥减速器,拉力F=2200N,速度v=1.2m/s,直径D=360mm,每天工作小时数:16小时,工作年限(寿命):5年,每年工作天数:300天,配备有三相交流电源,电压380/220V。

一级圆锥齿轮减速器设计计算说明书

机械课程设计计算说明书设计题目:一级圆锥齿轮减速器班级:学号:姓名:指导老师:目录一、设计任务第3页二、电动机的选择第4页三、圆锥齿轮的设计计算第6页四、轴的设计计算第10页五、键的校核第18页六、润滑方式及密封形式的选择第19 页七、减速器箱体设计第20页八、设计总结第21页参考文献第22页第一章设计任务1.设计题目小批量生产。

2.设计任务1)选择电动机型号;2)确定链传动的主要参数及尺寸;3)设计减速器;4)选择联轴器。

3.具体作业1)减速器装配图一张;2)零件工作图二张(大齿轮,输出轴);3)设计说明书一份。

第二章电动机的选择2-1选择电动机类型和结构型式由电动机工作电源,工作条件荷载和特点选择三相异步电动机。

2-2选择电动机容量标准电动机的容量由额定功率表示。

所选电动机额定功率应等于或稍大于工作要求的功率。

容量小于工作要求,则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;容量过大,则增大成本,并且由于效率和功率因数低而造成浪费。

由于工作所给的运输带工作压力F=2800N,运输带工作速度V=1.8m/s得工作所需功率WP为:p w=FV/1000=5.04KW电动机至工作机之间传动装置的总效率η为:η=η1η2η33η4η5=0.993×0.97×0.993×0.96×0.97≈0.870所需电动机的功率为:P d=P w/η=5.04÷0.870=5.79kw式中:η1=0.993——联轴器的效率;η2=0.97——圆锥齿轮效率;η3=0.99——滚动轴承的效率;η4=0.96——链轮传动的效率;η5=0.97——传动滚筒的效率。

因为电动机的额定功率P额略大于P d,选同步转速750r/min,选Y160L-8型三相异步电动机,其P额=7.5kw,n m =720 r/min2-3确定电动机的转速,总传动比与各级传动比工作机的转速n w=60vπD =60×1.8π×0.32=107.43r/min传动装置的总传动比为:i=n mn w =720107.43=6.7式中n m——电动机的满载转速,r/min;n w——工作机的转速,r/min。

一级圆锥齿轮课程设计计算说明书

河南农业大学机电工程学院机械设计课程设计说明书

设计题目

专业

班级

学号

设计者

指导教师姓名

设计开始时间年月日

目录

一、设计任务书 (1)

二、电动机的选择 (2)

三、计算总传动比及分配各级的传动比 (4)

四、运动参数及动力参数计算 (4)

五、传动零件的设计计算 (7)

六、轴的设计计算 (12)

七.箱体结构设计 (21)

八、键联接的选择及计算 (23)

九、滚动轴承的选择及计算 (24)

十、密封和润滑的选择 (24)

十一.联轴器的选择 (25)

十二、课程设计小结 (26)

十三、参考文献 (27)

课程设计任务书

一、设计任务:设计胶带输送机的传动装置(见下图)

工作条件如下表

二、原始数据:

三、主要设计内容

1.选择电动机;

2.设计链传动和直齿轮传动;

3.设计轴并校核;

4.设计滚动轴承并校核;

5.选择联轴器;

6.选择并验算键;

7.设计减速器箱体及附件;

8.确定润滑方式。

综合以上数据,将运动和动力参数整理得下表:。

一级圆锥齿轮减速器课程设计说明书

机械设计课程设计说明书题目:一级圆锥齿轮减速器指导老师:目录第一章机械设计课程设计任务书1.1设计题目 (1)第二章电动机的选择22.1选择电动机类型 (2)2.2确定电动机的转速 (3)第三章各轴的运动及动力参数计算3.1 传动比的确定 (4)3.2 各轴的动力参数计算 (4)第四章锥齿轮的设计计算4.1选精度等级、材料及齿数 (5)4.2按齿面接触强度设计 (5)第五章链传动的设计 (8)第六章轴的结构设计6.1 轴1(高速轴)的设计与校核 (9)6.2 轴2(低速轴)的设计 (10)第七章对轴进行弯扭校核7.1输入轴的校核轴 (12)7.2输入轴的校核 (13)第八章轴承的校核8.1输入轴的校核 (14)8.2输出轴的校核 (15)第九章键的选择与校核 (16)第十章减速箱体结构设计10.1 箱体的尺寸计算 (18)10.2窥视孔及窥视孔 (20)设计小结 (23)参考文献 (24)(3)使用期限图1工作期限为十年,每年工作300天;检修期间隔为三年。

(4)生产批量小批量生产。

2.设计任务1)选择电动机型号;2)确定链传动的主要参数及尺寸;3)设计减速器;4)选择联轴器。

3.具体作业1)减速器装配图一张;2)零件工作图二张(大齿轮,输出轴);3)设计说明书一份。

第二章电动机的选择2.1选择电动机类型因为本传动的工作状况是:载荷平稳、单向旋转。

所以选用常用的封闭式Y系列全封闭自冷式笼型三相异步电动机,电压380V。

1. 电动机容量的选择1)工作机所需功率p=FV=2800×1.8=5.04KWw电动机的输出功率Pd=p w/η2)效率:=0.99弹性连轴器工作效率η1=0.99圆锥滚子轴承工作效率η2锥齿轮(8级)工作效率η3=0.97滚子连工作效率η4=0.96传动滚筒工作效率η5=0.96传动装置总效率:η=η1×η23×η3×η4×η 5=0.99×0.993×0.97×0.96×0.96=0.87 则所需电动机功率为:Pd=p w/η=5.04/0.87=5.79KW 取P d=5.7KW2.2电动机转速的选择滚筒轴工作转速nw=60×1000v/πD=60×1000×1.8/π×320r/min=107r/min(5)通常链传动的传动比范围为i1=2-5,一级圆锥传动范围为i2=2-4,则总的传动比范围为i=4-20,故电动机转速的可选范围为n机= nw×i=(4~20)×107=428-2140 r/min(6)符合这一范围的同步转速有750 r/min,1000 r/min,1500 r/min,现以同步转速750 r/min,1000 r/min,1500 r/min三种方案比较,由第六章相关资料查的电动机4.电动机型号的确定方案1电动机轻便,价格便宜,但总的传动比比较大,传动装置外轮廓尺寸大,制造成本高,结构不紧凑,固不可取。

一级圆柱圆锥齿轮减速器(带cad图)

目录一、课程设计任务书 ......................................................................................................................... - 2 -二、传动方案的拟定 ......................................................................................................................... - 1 -三、电动机的选择 ............................................................................................................................. - 2 -四、确定传动装置的有关的参数 ..................................................................................................... - 4 -五、传动零件的设计计算 ................................................................................................................. - 7 -六、轴的设计计算 ........................................................................................................................... - 21 -七、滚动轴承的选择及校核计算 ................................................................................................... - 28 -八、连接件的选择 ........................................................................................................................... - 31 -九、减速箱的附件选择 ................................................................................................................... - 34 -十、润滑及密封 ............................................................................................................................... - 36 -十一、减速箱的附件选择 ............................................................................................................... - 37 -十二、课程设计小结 ....................................................................................................................... - 39 -十三、参考资料 ............................................................................................................................... - 40 -一、课程设计任务书1、设计题目:设计铸造车间碾砂机的传动装置2、设计条件:使用寿命为8年,每日三班制工作,连续工作,单向转动。

最新单级圆锥齿轮减速器课程设计方案

单级圆锥齿轮减速器课程设计方案机械设计基础课程设计一级锥齿轮减速器设计说明书目录一、传动方案拟定 (4)二、电动机的选择 (4)三、计算行动装置总传动比及分配各级传动比 (6)四、普通V带的设计 (6)五、直齿圆锥齿轮传动设计 (9)六、轴的结构设计 (10)七、轴承的选择及校核 (15)八、箱体的设计 (16)九、键的选择及校核 (18)十、联轴器的选择 (19)十一、减速器附件的选择 (19)十二、设计小结及参考文献 (34)三.技术条件1)传动装置的使用寿命预定为8年,单班制;2)工作机的载荷性质平稳,起动过载不大于5%,单向回转;3)电动机的电源为三相交流电,电压为380伏;4)允许鼓轮的速度误差为±5%;5)工作环境:室内。

四.设计要求6)减速器装配图一张;7)零件图2张:输出轴和输出轴上齿;8)设计说明书一份,按指导书的要求书写。

计算过程及计算说明:一、传动方案拟定第二组:设计单级圆锥齿轮减速器和一级带传动1.电动机2.带传动3.减速器4.联轴器5.鼓轮(1)工作条件:传送机单班制,连续单向回转,载荷平稳,空载起动,室内工作;传动装置的使用寿命预定为8年。

该机动力来源为三相交流电,电压为380 /220 伏,传输带速度允许误差±5%。

(2)已知数据:鼓轮上的圆周力F = 4.2 kN,运输带速度V =1.1m/s,鼓轮直径D = 250 mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机,其结构简单,工作可靠,价格低廉,维护方便,具有适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

2、电动机功率选择:(1)计算工作所需功率PwPw kw(2)计算电动机输出功率Pd按《常用机械传动效率简表》确定各部分效率为V带传动效率η1=0.96,滚动轴承效率η2=0.98,圆锥齿轮传动效率η3=0.96,弹性联轴器效率η4=0.99,卷筒轴滑动效率η5=0.98,卷筒效率η6=0.97。

圆锥齿轮一级减速器课程设计

圆锥齿轮一级减速器课程设计

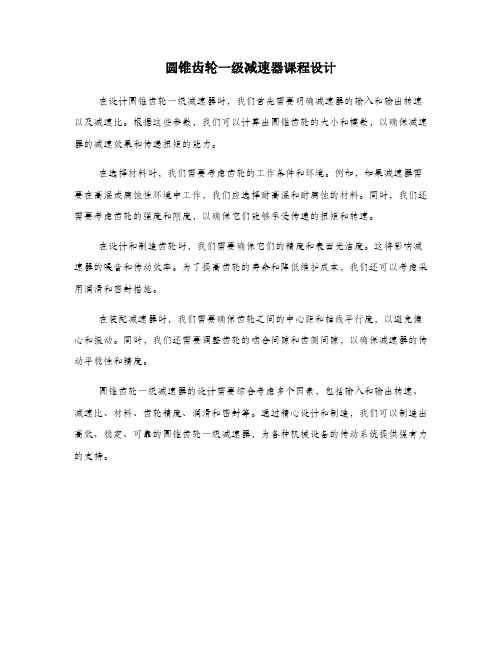

在设计圆锥齿轮一级减速器时,我们首先需要明确减速器的输入和输出转速以及减速比。

根据这些参数,我们可以计算出圆锥齿轮的大小和模数,以确保减速器的减速效果和传递扭矩的能力。

在选择材料时,我们需要考虑齿轮的工作条件和环境。

例如,如果减速器需要在高温或腐蚀性环境中工作,我们应选择耐高温和耐腐蚀的材料。

同时,我们还需要考虑齿轮的强度和刚度,以确保它们能够承受传递的扭矩和转速。

在设计和制造齿轮时,我们需要确保它们的精度和表面光洁度。

这将影响减速器的噪音和传动效率。

为了提高齿轮的寿命和降低维护成本,我们还可以考虑采用润滑和密封措施。

在装配减速器时,我们需要确保齿轮之间的中心距和轴线平行度,以避免偏心和振动。

同时,我们还需要调整齿轮的啮合间隙和齿侧间隙,以确保减速器的传动平稳性和精度。

圆锥齿轮一级减速器的设计需要综合考虑多个因素,包括输入和输出转速、减速比、材料、齿轮精度、润滑和密封等。

通过精心设计和制造,我们可以制造出高效、稳定、可靠的圆锥齿轮一级减速器,为各种机械设备的传动系统提供强有力的支持。

一级锥齿轮减速器课程设计说明书

四、传动零件的设计计算1、 圆锥齿轮传动的计算1)选择齿轮类型、材料、精度及齿数:(1)本方案选用直齿圆锥齿轮(轴交角900)传动;(2)采用硬齿面。

大小齿轮选用40Cr 调质及表面淬火,大、小齿轮的齿面硬度HRC48~55。

参考《机械设计》附表8-12,选择锥齿轮精度为8级精度。

(3)齿数的选择 对于封闭式硬齿面齿轮,小齿轮的齿数选择z 1=25,大齿轮齿数z 2=i 1z 1=3×25=75。

取标准值Z 2=70。

实际传动比 i 0=70/25=2.8,传动比误差:e 1==-5.67%齿数比:u=i 0=2.82)按齿根弯曲疲劳强度进行设计m ≥确定上式各项参数。

(1)因为载荷平稳,可选载荷系数K t =1.5 (2)计算转轴T 1=9550×P 1/n 1=24.2 N*m (3)确定齿宽系数根据《机械设计》表8-3,锥齿轮齿宽选=0.3.(4)确定复合齿形系数Y FS ,则δ1=arctan =arctan =18.434950 即δ1=180 26’6’’ δ2=90-18.43495=71.565050 即δ2=710 33’54’ 故当量齿数为 Z v1==≈26 Z v2==≈237根据当量齿数查附图8-4,得 Y FS1=4.17 Y FS2=3.97 (5)确定弯矩许用应力,则N 1=60n 1jL h =60×1440×1×(10×365×2×8)=5.04576×109 N 2===1.68192×109由附图8-5,查得疲劳寿命系数K FN1=0.80,K FN2=0.82。

根据表8-4,按一般可靠度,查得最小安全系数S Fmin =1.25。

由附图8-8(c ),按碳钢ML 线及延长线查得小齿轮 σFmin1= 525MPa σFmin2=510 MPa 则[σF ]1===336N /mm2[σF ]2===334.56N/mm2因此,有==0.01241﹥==0.01186可见,小锥齿轮的弯曲疲劳强度较弱,所以把=0.01241代人公式进行计算,则m≥= 1.615 mm3)修正计算结果(1)小锥齿轮大头分度圆直径为d1t =mtz1=1.615×25=40.375mm小锥齿轮的平均分度圆直径为dm1t = d1t(1-0.5φR)=40.375×(1-0.5×0.3)=34.319mm锥距为Rt = d1t=63.84mm齿宽为b=φRR = 0.3×63.84 = 19.152 mm平均速度为Vmt= = 2.588 m/s(2)根据工作情况特性,查附表8-2,取KA=1.0;根据速度,查附图8-1,圆锥齿轮8级精度按低一级选取,即按9级精度去KV =1.22;查附表8-3,取KFα=1.2。

一级圆锥齿轮减速器说明书

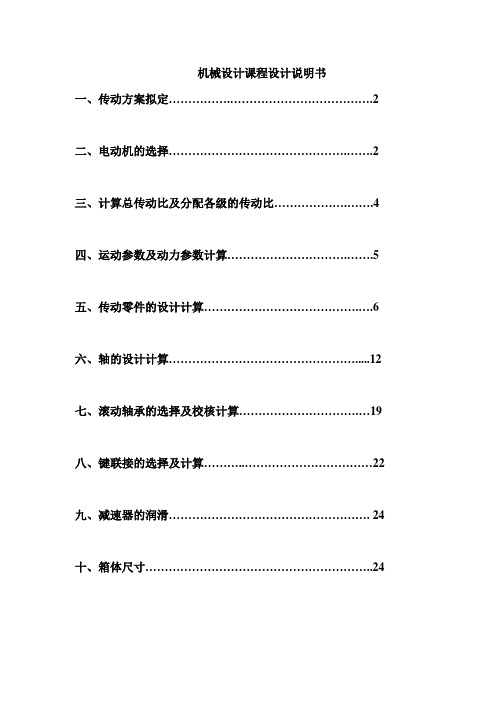

机械设计课程设计说明书一、传动方案拟定 (2)二、电动机的选择 (2)三、计算总传动比及分配各级的传动比 (4)四、运动参数及动力参数计算 (5)五、传动零件的设计计算 (6)六、轴的设计计算 (12)七、滚动轴承的选择及校核计算 (19)八、键联接的选择及计算 (22)九、减速器的润滑 (24)十、箱体尺寸 (24)计算过程及计算说明一、传动方案拟定第三组:设计单级圆锥齿轮减速器和一级带传动(1)工作条件:传动不可逆,载荷平稳。

启动载荷为名义载荷的1.25倍,传动比误差为±0.75% (2)原始数据:输出轴功率Pw=3.6kw输出轴转速n=120r/min计算过程及计算说明一、传动方案拟定第三组:设计单级圆锥齿轮减速器和一级带传动(3)工作条件:传动不可逆,载荷平稳。

启动载荷为名义载荷的1.25倍,传动比误差为±0.75%(4)原始数据:输出轴功率Pw=3.6kw输出轴转速n=120r/min二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η2轴承×η齿轮=0.96×0.982×0.96=0.8851(2)电机所需的工作功率:P工作= Pw/η总=3/0.8851=3.39 KW3、确定电动机转速:已知:n=120r/min按推荐的传动比合理范围,取圆锥齿轮传动一级减速器传动比范围I’a=2~3。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=4~12。

故电动机转速的可选范围为n’d=I’a×n筒=(4~12)×120=400~1200r/min符合这一范围的同步转速有750和1000 r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=960r/min 。

机械设计课程设计说明书---设计单级圆锥齿轮减速器

_1092148_级___01__班设计题目___设计单级圆锥齿轮减速器_____学生姓名___学号指导教师_____2011_年__06_月__27_日设计题目:设计单级圆锥齿轮减速器。

减速器小批量生产,双班制工作,使用期限5年。

项目已知数据链牵引力F(N)2400链速度V(m/s)0.8链轮直径D(mm)125第一章机械传动装置的总体设计方案1.1电机的选择1.1.1电动机类型的选择电动机类型根据动力源和工作条件,选用Y系列三相异步电动机。

其结构简单,工作可靠,价格低廉,维护方便,具有适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

1.1.2电动机功率的选择工作机所需要的有效功率:P W=F·V/1000=2400×0.8/1000=1.92(KW)确定从电动机到工作机之间总效率η。

设计η1,η2,η3,η4分别为开始开式带传动、滚动轴承、闭式一级锥齿轮传动(设齿轮精度为8级)、开式链传动的效率,查表可得η1=0.95,η2=0.99,η3=0.97,η4=0.93,则传动的总效率为:η=η1×η2×η3×η4=0.95×0.99×0.99×0.97×0.93=0.8399电动机所需要功率为:P d=P W/η=1.92/0.8399=1.61(KW)根据JB3074-82 查选电动机的额定功率为 3KW,转速为常用的同步转速 V=1000r/min和 v=1500r/min两种。

再查JB3074-82,电动机型号分别为 Y132S-6 型和 Y100L2-4 型。

综合各方面因素现选择 v=1000r/min,Y132s-6 型号的电动机,该电动机的中心高 H=132mm,外伸轴颈围 38mm,轴外伸长度为 80mm。

1.2 传动比的设计计算和分配链轮直径d=125mm,牵引力F=2400N,链速v=0.8m/s,可以求得链轮转速n w=60V/3.14d=122r/min.求出总传动比:i总=n m/n w =960/122=7.87所以总传动比为7.87,现选择带传动比i1=3,则齿轮传动的传动比i2=7.87/3=2.62。

一级圆锥齿轮减速器课程设计详细说明书

一级圆锥齿轮减速器课程设计详细说明书一级圆锥齿轮减速器是一种常用的机械传动装置,广泛应用于机械设备中。

在传动过程中,它能够实现高速转动的输入轴与低速转动的输出轴之间的转速转换,从而满足不同工作需求。

本课程设计旨在探究一级圆锥齿轮减速器的结构与工作原理,并对其进行建模与分析。

一、设计要求1. 了解一级圆锥齿轮减速器的结构与工作原理,理解其作用和优点。

2. 掌握一级圆锥齿轮减速器的建模方法,使用SolidWorks等软件进行建模。

3. 利用仿真软件对建模后的一级圆锥齿轮减速器进行动力学分析,探究其运动规律和传动性能。

4. 进行实验验证,在实验中观察减速器在不同转速下的工作情况,测量其传动效率,验证仿真结果的准确性。

二、设计内容及步骤1. 设计流程与步骤(1) 确定设计目标和任务,明确设计要求。

(2) 学习一级圆锥齿轮减速器的结构和工作原理,研究其运动学特性和动力学性能。

(3) 使用SolidWorks等软件对一级圆锥齿轮减速器进行三维建模,并进行形态设计调整。

(4) 利用仿真软件对建模后的减速器进行动力学分析,探究其运动规律和传动性能,评价其效率和质量。

(5) 设计实验方案,选取合适的实验仪器和设备,进行实际测试,测量传动效率和工作状态,验证仿真结果的准确性。

(6) 综合评价设计方案和实验结果,总结经验,提出改进建议。

2. 具体设计内容(1) 了解一级圆锥齿轮减速器的结构和工作原理:包括其组成部分、齿轮形状和齿数分配、工作原理和优点等。

(2) 三维建模:在SolidWorks等软件中进行三维建模,细化减速器的组成部分和构造细节,注意模型的准确性和可调性。

(3) 动力学仿真:在Simulink等仿真软件中建立减速器的运动学仿真模型,考虑轴承摩擦、齿轮接触、动力平衡等因素,探究减速器运动规律和传动性能。

(4) 实验验证:设计实验方案,选取适当的实验仪器和测量设备,进行减速器工作状态的测试,测量传动效率、转矩和速度变化等参数,验证仿真结果的准确性。

一级圆锥齿轮减速器设计计算说明书

机械课程设计计算说明书设计题目:一级圆锥齿轮减速器班级:学号:姓名:指导老师:目录一、设计任务第3页二、电动机的选择第4页三、圆锥齿轮的设计计算第6页四、轴的设计计算第10页五、键的校核第18页六、润滑方式及密封形式的选择第19 页七、减速器箱体设计第20页八、设计总结第21页参考文献第22页第一章设计任务1.设计题目小批量生产。

2.设计任务1)选择电动机型号;2)确定链传动的主要参数及尺寸;3)设计减速器;4)选择联轴器。

3.具体作业1)减速器装配图一张;2)零件工作图二张(大齿轮,输出轴);3)设计说明书一份。

第二章电动机的选择2-1选择电动机类型和结构型式由电动机工作电源,工作条件荷载和特点选择三相异步电动机。

2-2选择电动机容量标准电动机的容量由额定功率表示。

所选电动机额定功率应等于或稍大于工作要求的功率。

容量小于工作要求,则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;容量过大,则增大成本,并且由于效率和功率因数低而造成浪费。

由于工作所给的运输带工作压力F=2800N,运输带工作速度V=1.8m/s得工作所需功率W P为:p w=FV/1000=5.04KW电动机至工作机之间传动装置的总效率η为:η=η1η2η33η4η5=0.993×0.97×0.993×0.96×0.97≈0.870所需电动机的功率为:P d=P w/η=5.04÷0.870=5.79kw式中:η1=0.993——联轴器的效率;η2=0.97——圆锥齿轮效率;η3=0.99——滚动轴承的效率;η4=0.96——链轮传动的效率;η5=0.97——传动滚筒的效率。

因为电动机的额定功率P额略大于P d,选同步转速750r/min,选Y160L-8型三相异步电动机,其P额=7.5kw,n m =720 r/min2-3确定电动机的转速,总传动比与各级传动比工作机的转速n w=60vπD =60×1.8π×0.32=107.43r/min传动装置的总传动比为:i=n mn w =720107.43=6.7式中n m——电动机的满载转速,r/min;n w——工作机的转速,r/min。

一级锥齿轮减速器设计

红河学院·工学院单级圆锥齿轮减速器说明书学生姓名:盘恩发学号: 200903050315院系:工学院专业:机械工程及其自动化(2)年级:2009级任课教师:苏艳萍同组成员:张开超、王罡、和秋云日期:2011年1月一、装配图设计(一)装配图的作用作用:装配图表明减速器各零件的结构及其装配关系,表明减速器整体结构,所有零件的形状和尺寸,相关零件间的联接性质及减速器的工作原理,是减速器装配、调试、维护等的技术依据,表明减速器各零件的装配和拆卸的可能性、次序及减速器的调整和使用方法。

(二)、减速器装配图的绘制1、装备图的总体规划:(1)、视图布局:①、选择3个基本视图,结合必要的剖视、剖面和局部视图加以补充。

②、选择俯视图作为基本视图,主视和左视图表达减速器外形,将减速器的工作原理和主要装配关系集中反映在一个基本视图上。

布置视图时应注意:a、整个图面应匀称美观,并在右下方预留减速器技术特性表、技术要求、标题栏和零件明细表的位置。

b、各视图之间应留适当的尺寸标注和零件序号标注的位置。

(2)、尺寸的标注:①、特性尺寸:用于表明减速器的性能、规格和特征。

如传动零件的中心距及其极限偏差等。

②、配合尺寸:减速器中有配合要求的零件应标注配合尺寸。

如:轴承与轴、轴承外圈与机座、轴与齿轮的配合、联轴器与轴等应标注公称尺寸、配合性质及精度等级。

③、外形尺寸:减速器的最大长、宽、高外形尺寸表明装配图中整体所占空间。

④、安装尺寸:减速器箱体底面的长与宽、地脚螺栓的位置、间距及其通孔直径、外伸轴端的直径、配合长度及中心高等。

(3)、标题栏、序号和明细表:①、说明机器或部件的名称、数量、比例、材料、标准规格、标准代号、图号以及设计者姓名等内容。

②、装备图中每个零件都应编写序号,并在标题栏的上方用明细表来说明。

(4)、技术特性表和技术要求:①、技术特性表说明减速器的主要性能参数、精度等级、表的格式②、技术要求包括减速器装配前、滚动轴承游隙、传动接触斑点、啮合侧隙、箱体与箱盖接合、减速器的润滑、试验、包装运输要求。

一级圆锥齿轮减速器课程设计详细说明书

一级圆锥齿轮减速器课程设计详细说明书一级圆锥齿轮减速器是一种常见的机械传动装置,广泛应用于各种机械设备中。

本文将详细介绍一级圆锥齿轮减速器的课程设计,包括设计目的、设计原理、设计步骤、设计结果等方面。

设计目的本次课程设计的目的是通过对一级圆锥齿轮减速器的设计,加深学生对机械传动装置的理解和掌握,提高学生的机械设计能力和实践能力。

设计原理一级圆锥齿轮减速器是一种通过齿轮传动实现减速的机械传动装置。

其原理是通过两个相互啮合的圆锥齿轮,将输入轴的高速旋转转换为输出轴的低速旋转。

其中,大齿轮为主动轮,小齿轮为从动轮,通过齿轮的啮合,实现输入轴和输出轴的转速比例。

设计步骤1. 确定设计参数:包括输入轴转速、输出轴转速、减速比、齿轮模数、齿数等参数。

2. 计算齿轮参数:根据设计参数,计算出大齿轮和小齿轮的齿数、模数、齿轮宽度等参数。

3. 绘制齿轮图:根据计算出的齿轮参数,绘制出大齿轮和小齿轮的齿轮图。

4. 绘制总装图:将大齿轮、小齿轮、输入轴、输出轴等部件组装在一起,绘制出总装图。

5. 进行强度校核:根据齿轮参数和总装图,进行强度校核,确保齿轮传动的可靠性和安全性。

6. 制作零件图和工艺图:根据总装图,制作出各个部件的零件图和工艺图,为加工和制造提供依据。

设计结果通过以上步骤,我们完成了一级圆锥齿轮减速器的课程设计。

设计结果如下:输入轴转速:1500r/min输出轴转速:300r/min减速比:5大齿轮齿数:50小齿轮齿数:10齿轮模数:4齿轮宽度:30mm经过强度校核,该设计方案符合齿轮传动的强度要求,可以实现输入轴和输出轴的准确转速比例。

总结通过本次课程设计,我们深入了解了一级圆锥齿轮减速器的设计原理和设计步骤,提高了机械设计能力和实践能力。

同时,我们也认识到了机械传动装置在各种机械设备中的重要作用,为今后的学习和工作打下了坚实的基础。

一级圆锥齿轮减速器课程设计说明书解读

(4)、由书3 p35得

,其中c=14,d2=i1d1取45

那么z1=25。m=5.5,d1=137.5,d2=247.5

(5)、校核齿轮弯曲疲劳强度

查表可知:

;

根据 、 查表取: , , , , ,

又

所以两齿轮齿根弯曲疲劳强度满足要求,此种设计合理。

(6)、数据整理

名称

11

730

1.7

2.0

184

电动机外形和安装尺寸如下:

分配各级传动比

总传动比:

i总=i开×i闭i闭=i开×0.25

i总=i开×i闭=12.74

(1)锥齿轮,取齿轮i闭=1.8

(2)∵i总=i开×i闭

∴

运动参数及动力参数计算

计算各轴转速(r/min)

Ⅱ轴:

卷筒轴:

2、计算各轴的输入功率(KW)

Ⅰ轴:

Ⅱ轴:

Ⅲ轴:

卷筒轴:

3、各轴输入转矩(N·m)

电动机轴输出转矩为:

Ⅰ轴:

轴:

Ⅲ轴:TШ= TⅡ =205.48×0.99×0.99=201.39N·m

滚筒轴输入轴转矩: =201.39×0.95×7.1×0.99=1344.83N·m

4、计算各轴的输出功率:

由Ⅰ~Ⅲ轴的输出功率分别为其输入功率乘以轴承效率:

式中: , , , , 分别为开式齿轮,闭式齿轮,联轴器,轴承,轴承和卷筒效率。

取 =0.96则

电机所需的工作功率:

确定电动机的转速

计算滚筒工作转速:

按书2表1-8锥齿轮单级传动比i1不大于3,开式圆柱齿轮传动比不大于8;且由书2 p196得圆锥-圆柱齿轮减速器传动比i1=0.25i2。总传动比最大值ia小于16。故电动机转速的可选范围为小于nd′=ia′×n滚筒=16×57.3=916.8r/min。

带式运输机的一级圆柱或圆锥齿轮减速器课程设计说明书

课程设计说明书目录一、设计课题及主要任务 (2)二、传动方案拟定 (2)三、电动机的选择 (4)四、确定传动装置的总传动比和运动(动力)参数的计算 (5)五、V带的设计 (7)六、齿轮传动的设计 (9)七、轴的设计 (12)八、箱体结构设计及附件选择 (22)九、键联接设计 (25)十、轴承设计 (26)十一、密封和润滑的设计 (27)十二. 联轴器的设计 (27)十三、设计小结 (28)附: 参考资料 (30)四、确定传动装置的总传动比和运动(动力)参数的计算:1.传动装置总传动比为:2.分配各级传动装置传动比:3.运动参数及动力参数的计算: 由选定的电动机满载转速nm 和工作机主动轴转速n: i 总= nm/n=nm/n 滚筒=960/76.4=12.57总传动比等于各传动比的乘积 分配传动装置传动比:i= i1×i2 式中i1.i2分别为带传动和减速器的传动比 根据《机械零件课程设计》表2--5, 取io =3(普通V 带 i=2~4) 因为: io =i1×i2所以: i2=io /i1=12.57/3=4.19 根据《机械零件课程设计》公式(2-7)(2-8)计算出各轴的功率(P 电机轴、P 高速轴、P 低速轴、P 滚筒轴)、转速(n 电机轴、n 高速轴、n 低速轴、n 滚筒轴)和转矩(T 电机轴、T 高速轴、T 低速轴、T 滚筒轴) 计算各轴的转速: Ⅰ轴(高速轴): n 高速轴=nm/io=960/3.0=320r/min Ⅱ轴(低速轴): n 低速轴=n 高速轴/i1=320/4.19=76.4r/min 滚筒轴: n 滚筒轴=n 低速轴= 76.4r/mini 总=12.57io =3i2=4.19n 高速轴=320r/min n 低速轴= 76.4r/min n 滚筒轴= 76.4r/min七、轴的设计(一)输入轴的设计计算: 1、齿轮轴的设计: 轴简图:选择轴材料:由已知条件知减速器传递的功率属于中小功率, 对材料无特殊要求, 故选用45钢并经调质处理。

一级圆锥减速器课程设计

一级圆锥减速器课程设计一、课程目标知识目标:1. 学生能理解一级圆锥减速器的基本概念、结构组成和工作原理;2. 学生掌握一级圆锥减速器的传动比计算方法,了解其设计参数对性能的影响;3. 学生了解一级圆锥减速器在工程应用中的优势及适用场合。

技能目标:1. 学生能运用所学知识,进行一级圆锥减速器的简单设计和计算;2. 学生通过实际操作,掌握一级圆锥减速器的装配与调试方法;3. 学生能够分析一级圆锥减速器在实际应用中可能存在的问题,并提出改进措施。

情感态度价值观目标:1. 学生培养对机械设计及其自动化专业的兴趣,提高对工程技术的认识;2. 学生在团队协作中,培养沟通、合作能力,增强集体荣誉感;3. 学生通过课程学习,认识到一级圆锥减速器在工程领域的重要作用,激发创新意识。

课程性质:本课程为机械设计课程的一部分,注重理论与实践相结合,强调学生动手能力培养。

学生特点:高中二年级学生,已具备一定的机械基础知识和动手能力,对实际操作和工程应用有较高的兴趣。

教学要求:结合学生特点和课程性质,注重启发式教学,引导学生主动探究,提高学生分析和解决问题的能力。

在教学过程中,关注学生的学习成果,及时进行评估和反馈,确保课程目标的达成。

二、教学内容本章节教学内容主要包括以下几部分:1. 一级圆锥减速器的基本概念与结构:介绍一级圆锥减速器的定义、分类、结构组成及其工作原理;参考教材章节:第二章第五节“圆锥齿轮减速器”。

2. 传动比计算:讲解一级圆锥减速器传动比的计算方法,分析影响传动比的因素;参考教材章节:第二章第六节“减速器的传动比计算”。

3. 设计参数分析:探讨一级圆锥减速器设计参数对性能的影响,如模数、齿数、压力角等;参考教材章节:第三章第一节“圆锥齿轮的设计参数”。

4. 应用案例分析:分析一级圆锥减速器在实际工程中的应用案例,了解其优势及适用场合;参考教材章节:第五章“减速器的工程应用”。

5. 装配与调试:介绍一级圆锥减速器的装配方法、步骤及调试技巧;参考教材章节:第四章第三节“减速器的装配与调试”。

一级圆锥齿轮减速器课程设计

一级圆锥齿轮减速器课程设计引言:一级圆锥齿轮减速器是一种常见的机械传动装置,广泛应用于工业生产和机械设备中。

它通过圆锥齿轮的啮合和转动,实现输入轴的高速旋转转换为输出轴的低速旋转,从而达到减速的效果。

本文将以一级圆锥齿轮减速器的课程设计为题,从构造原理、选材设计、传动计算等方面进行探讨,旨在帮助读者深入了解该减速器的工作原理和设计方法。

一、构造原理一级圆锥齿轮减速器由输入轴、输出轴、圆锥齿轮和壳体等部分组成。

输入轴与输出轴相互垂直,圆锥齿轮分别与输入轴和输出轴啮合。

当输入轴高速旋转时,通过圆锥齿轮的啮合,将旋转的动能传递给输出轴,从而实现减速的效果。

该构造原理使得一级圆锥齿轮减速器具有结构简单、传动效率高等优点,适用于多种机械传动场合。

二、选材设计在一级圆锥齿轮减速器的选材设计中,需要考虑以下几个方面:1.齿轮材料的选择:齿轮材料应具有高强度、良好的耐磨性和耐疲劳性能,常见的选材包括合金钢、硬质合金等。

2.壳体材料的选择:壳体材料应具有足够的强度和刚度,常见的选材包括铸铁、钢板等。

3.润滑材料的选择:润滑材料应具有良好的润滑性能和抗磨损性能,常见的选材包括润滑油、润滑脂等。

三、传动计算在一级圆锥齿轮减速器的传动计算中,需要考虑以下几个要素:1.传动比的确定:传动比是指输入轴转速与输出轴转速的比值,根据实际需求和减速效果来确定。

2.齿轮模数的选择:齿轮模数是指齿轮齿数与齿轮直径的比值,根据传动比和齿轮尺寸来选择合适的齿轮模数。

3.齿轮啮合角的计算:齿轮啮合角是指两个齿轮啮合时齿轮齿面切线与齿轮轴线之间的夹角,根据齿轮齿数和齿轮模数来计算。

4.齿轮传动效率的估算:齿轮传动效率是指输入功率与输出功率之比,根据齿轮材料、润滑条件和齿轮啮合条件来估算。

四、结论通过本文对一级圆锥齿轮减速器的构造原理、选材设计和传动计算等方面进行探讨,我们可以了解到该减速器的工作原理和设计方法。

一级圆锥齿轮减速器具有结构简单、传动效率高等优点,广泛应用于工业生产和机械设备中。

一级齿轮减速器课程设计说明书[1]

![一级齿轮减速器课程设计说明书[1]](https://img.taocdn.com/s3/m/999a6f77650e52ea54189841.png)

1)选择电动机类型按已知的工作要求和条件,选用Y型挡封闭器型三相异步电机。

2)选择电动机功率原始数据:输送带工作拉力F=2800N输送带工作速度V=1.4m/s滚筒直径D=300mm每日工作时间T=24h传动工作车限a=5工作机所需的电动机输出功率Pw=(Fv)/(1000μw) Pd=(Pw)/μ Pd=(Fv)/(1000μwn)由电动机至工作机之间的总效率为ξ×ξw=ξ1×ξ2×ξ2×ξ3×ξ4×ξ5×ξ 6求中ξ1,ξ2,ξ3,ξ4, ξ5,ξ6分别为带传动,齿轮传动,联轴器,卷通轴的轴承及卷筒的效率。

∴查表得:ξ1=0.96;ξ2=0.99;ξ3=0.97;ξ4=0.97;ξ5=0.98, ξ6=0.96则ξ×ξw=0.96×0.99×0.99×0.99×0.97×0.97×0.96*0.96=0.83∴Pd=(Fv)/(1000ξ×ξw)=(2800×1.4)/(1000×0.83)=4.72KW3)确定电动机转速卷筒轴的工作转速为Лw=(60×1000V)/(ΠD)=(60×1000×1.4)/(Π×300)=89.2r/min又∵V带的传动比在i带=2~4,单环齿轮传动比i齿=3~5,则合理传动比在:I=i1×i2=6~20.I=(Nd)/(Nπ) Nd=I×Nπ=(6~20)×89.2r/minNd=535~1784r/min查表得:符合这一范围的有同步转速有1000r/min,750r/min. 1500r/min.二.计算带传动装置的运动和动力参数1.各轴转速Ⅰ轴 NⅠ=(Nm)/Io=(720)/(2.57)r/min=280.2r/minⅡ轴 NⅡ=(Nm)/Ii=(280.2)/(3.14)r/min=89.24r/min卷筒轴 Nw=NⅡ=89.24r/min2.各轴的输入功率Ⅰ轴 PⅠ=Pd×ξ01=4.72×0.96RW=4.53KWⅡ轴PⅡ=PI×ξ12= PI×Л2×Л3=4.53×0.99×0.96KW=4.35KW3.各轴输入转矩由计算电动机轴的输出转矩TdTd=9550×(Pd)/(Nm)=9550×(3.61)/(960)N/m=34.38N/mⅠ轴 TⅠ=Td×io×N01=Td×io×Л1=34.38×3.3.5×0.96N/m=115.52N/mⅡ轴 TⅡ=TⅠ×i1×Л12=TⅠ×i1×Л2×Л3=115.52×4.18×0.99×0.97N/m=463.70N/m卷筒轴 T2= TⅡ×ξ2×ξ 4=463.70×0.99×0.97N/m=445.29N/m运动和动参数的计算结果如下表:参数电动机轴Ⅰ轴Ⅱ轴卷筒轴转速960 274.29 65.62 65.62输入功率 3.6 3.456 3.289 3.154输入转矩34.38 115.52 463.70 445.29传动比 3.5 4.18 1效率0.96 0.95 0.96①确定计算功率PC由于表8.85查表得 KA=1.2 由式C8.12得:PC=KA×P=1.4×KW=4.8KW②选取高通V带型号根据PC=4.8KW,N1=960r/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计说明书题目:一级圆锥齿轮减速器指导老师:目录第一章机械设计课程设计任务书1.1设计题目 (1)第二章电动机的选择22.1选择电动机类型 (2)2.2确定电动机的转速 (3)第三章各轴的运动及动力参数计算3.1 传动比的确定 (4)3.2 各轴的动力参数计算 (4)第四章锥齿轮的设计计算4.1选精度等级、材料及齿数 (5)4.2按齿面接触强度设计 (5)第五章链传动的设计 (8)第六章轴的结构设计6.1 轴1(高速轴)的设计与校核 (9)6.2 轴2(低速轴)的设计 (10)第七章对轴进行弯扭校核7.1输入轴的校核轴 (12)7.2输入轴的校核 (13)第八章轴承的校核8.1输入轴的校核 (14)8.2输出轴的校核 (15)第九章键的选择与校核 (16)第十章减速箱体结构设计10.1 箱体的尺寸计算 (18)10.2窥视孔及窥视孔 (20)设计小结 (23)参考文献 (24)(3)使用期限图1工作期限为十年,每年工作300天;检修期间隔为三年。

(4)生产批量小批量生产。

2.设计任务1)选择电动机型号;2)确定链传动的主要参数及尺寸;3)设计减速器;4)选择联轴器。

3.具体作业1)减速器装配图一张;2)零件工作图二张(大齿轮,输出轴);3)设计说明书一份。

第二章电动机的选择2.1选择电动机类型因为本传动的工作状况是:载荷平稳、单向旋转。

所以选用常用的封闭式Y系列全封闭自冷式笼型三相异步电动机,电压380V。

1. 电动机容量的选择1)工作机所需功率p=FV=2800×1.8=5.04KWw电动机的输出功率Pd=p w/η2)效率:=0.99弹性连轴器工作效率η1=0.99圆锥滚子轴承工作效率η2锥齿轮(8级)工作效率η3=0.97滚子连工作效率η4=0.96传动滚筒工作效率η5=0.96传动装置总效率:η=η1×η23×η3×η4×η5=0.99×0.993×0.97×0.96×0.96=0.87 则所需电动机功率为:Pd=p w/η=5.04/0.87=5.79KW 取P d=5.7KW2.2电动机转速的选择滚筒轴工作转速nw=60×1000v/πD=60×1000×1.8/π×320r/min=107r/min(5)通常链传动的传动比范围为i1=2-5,一级圆锥传动范围为i2=2-4,则总的传动比范围为i=4-20,故电动机转速的可选范围为n机= nw×i=(4~20)×107=428-2140 r/min(6)符合这一范围的同步转速有750 r/min,1000 r/min,1500 r/min,现以同步转速750 r/min,1000 r/min,1500 r/min三种方案比较,由第六章相关资料查的电动机4.电动机型号的确定方案1电动机轻便,价格便宜,但总的传动比比较大,传动装置外轮廓尺寸大,制造成本高,结构不紧凑,固不可取。

而方案2与方案3比较,综合考虑电动机和传动比,装置的尺寸,重量价格,及总的传动比,可以看出为使传动装置紧凑,选用方案3比较好。

如果考虑电动机的重量和价格应选2,现拟选方案2,选择电动机型号Y132M2-6。

第三章 各轴的动力参数计算3.1 传动比的确定I 总=n m /n w =960/107=8.97 取i 2=3,则减速器的传动比i 2= 8.97/3 =2.993.2 各轴的动力参数计算0轴(电动机轴):P 0=P d =5.5KW, n 0=n m =960 r/min, T 0=9550 nP 00 =54.71N ·m1轴(高速轴):P 1=P 0η1 =5.5×0.99=5.445KW n 1=n 0=960r/min,T 1=9550 nP 11 =54.1N ·m2轴(低速轴):P 2=P 1η12=P 1η2η3=5.445×0.99×0.97=5.22KW n 2=n 1/i 12=960/3=320r/min T 2=9550 nP 22 =156N·m3轴(滚筒轴):P 3=P 2η23=P 2η3η4=5.22×0.97×0.96=4.86KW n 3= in 12 = 320/3.5 =91r/minT 3=9550×P 3/n 3=510N·m表2各轴转速、输入功率、输入转矩第四章 锥齿轮的设计计算4.1选精度等级、材料及齿数1)材料及热处理;选择小齿轮材料为40Cr (调质),硬度为260HBW ,大齿轮材料为45钢(调质),硬度为230HBW ,二者材料硬度差为30HBS 。

2)工作机一般为工作机器,速度要求不高,故选用7级精度(GB 10095-88) 3)试选小齿轮齿数Z 1=24则大齿轮齿数Z 2=Z 1*i=24×2.5=604)分锥角:δ2=arctani=arctan(2.5)=71.57˚;δ1=90˚-δ2=18.43˚ 4.2按齿面接触强度设计因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算按式(10—21)试算,即 d1≥2.92×[]3221〉-〈⨯〉〈φφσu KTH ZE5)确定公式中的各计算数值 (1) 由表10-7选取尺宽系数φR =1/3 (2) 由表10-6查得材料的弹性影响系数Z E =189.8Mpa由式10-13计算应力循环次数N1=60n1jL h =60×1440×1×(10×30×16)=2.765×109N2=N1/i =1.1×109 (3) 由图10-19查得接触疲劳寿命系数K HN1=0.95;K HN2=1.0 (4) 按齿面硬度查得: ƠHmin1=600Mpa ƠHmin2=600MPa (5) 计算接触疲劳许用应力取失效概率为1%,安全系数S =1,由式(10-12)得[σH]1=S HN HN K σ11=0.95×600MPa =570MPa[σH]2=SHN HN K σ22=1×600MPa =600MPa大齿轮的计算值小,带入式中进行计算. 2) 将以上述只带入设计公式进行计算: (1) d1≥2.92×3225.26113174.256.15858.189⨯〉-〈⨯⨯⨯〉〈=57.17mm(2) 计算圆周速度:v=10006021⨯n d t π=10006017.57⨯⨯π=2.87m/s(3) 计算载荷系数: k=k A k v k H ααk H β查表得:k A =1.0, k H α=k F α=1.0,k H β=k F β=1.25,k V =1.15,k H βbe =1.25×1.5=1.875k=1.0×1.15 ×1 ×1.875=2.156(4) 修正d 1 d 1=d 1t (k/k t )1/3=557.17×(2.156/1.6)1/3=63.15mm (5) 计算模数m m=d 1/z 1=63.15/24=2.49 3. 按齿根弯曲强度设计m ≥(1)计算公式中个参数的值:k=k A k V k F αk F β=1.0×1.15×1.0×1.825=2.156 T=T 1=25.74Nm ΦR =1/3 Z 1=24,Z 2=60 当量齿数 Z v1=()8.211COS Z=25.8, Z v2=()2.682COS Z=161.56齿形系数 Y Fa1=2.61,Y Fa2=2.13 应力校核系数Y sa1=1.6,Y sa2=1.84 许用弯曲应力[σF ]= S K K FE FN小齿轮 σFE1=500Mpa, K FN1=0.9 大齿轮σFE2=380Mpa,K FN2=0.88 取安全系数S=1.4 则[σF ]1=4.150085.0⨯=303.6Mpa[σF ]2=4.150087.0⨯=310.7Mpa比较大小齿轮的[]σFSa Fa Y Y 值大小[]111σF Sa Fa YY =2.69×1.575/321.43=0.0132[]222σF Sa Fa YY =.88×380/104=0.01655大齿轮的计算值大(2)将以上各数值带入设计公式得:m ≥=2.21比较计算结果,有齿面接触强度计算的模数大于有弯曲强度计算的模数,由于齿轮模数大小主要取决于弯曲强度所决定的承载能力,而齿面接触强度所决定的承载能力仅与齿轮直径(模数于齿数的乘积)有关,因而可去标准模数m=2.5,按接触强度算得分度圆直径d=63.15,小齿轮齿数z1=md1=5.215.63=26,大齿轮齿数z2=u×z=2.5×26=65。

第五章链传动的设计1 选择链轮齿数z1,z2假设链速v在0.6-3之间,取z1=21,z2=iz1=71,取z2=712 计算功率P ca查手册得工作系数kA=1.0故Pca =kaP2=3.69KW3 确定链节数Lp初定中心距a=(30~50)p=(30~50) 15.875=477~794mm,取a 0=600mm则链节数为 Lp=2a 0/p+(z 1+z 2)/2+p[(z 2-z 1)/2π]2 =131.6节 取Lp=132节4 确定链节数由教材中图9-13按小齿轮转速估计链工作在功率曲线顶点左侧时可能出现链板疲劳破坏,由表9-10查得链轮齿数系数Kz=(z 1/19)1.08=1,k L =(L p /100)0.26=1.075 选取单排链,由标9-11查得多排链系数k p =1.0所需传递功率为P 0=P ca /k z k L k p =3.629/(1*1.075*1.0)=3.69KW根据小链轮链速及功率,由图9-13选链号为10A-1的单排链,同时也证实原估计链工作在额定功率曲线顶点左侧是正确的,再由表9-1查得联结距p=15.875mm5确定链长L 及中心距aL=LpP/1000=132*15.875/1000m=2.095ma=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛--⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛+-2122212128224πZ Z Z Z L Z Z L P P p ==616mm中心减量Δa=(0.002~0.004)a=(0.002~0.004)×616=1.2~2.4mm 实际中心距a’=a -Δa=616-(1.2~2.4)=613.6~614.8mm取a ’=614mm6验算链速v=10006011⨯pzn =100060875.1521384⨯⨯⨯ m/s=2.134 m/s由V=2.134m/s 和链号10A-1,查表9-14可知应采用油池润滑或油盘飞溅润滑。