第2章 上料自动化1资料.

首钢高炉上料自动化控制系统的应用分析和研究

首钢高炉上料自动化控制系统的应用分析和研究1. 引言首钢高炉上料自动化控制系统是当今钢铁工业自动化水平的一个典型代表,为高炉上料操作带来了革命性的变化。

本章将介绍研究的背景和意义,系统的组成和功能。

2. 理论分析对高炉上料自动化控制系统的理论基础进行分析,探讨其控制方法和理论。

阐述传统上料与自动上料的对比,分析自动化控制技术在上料过程中的应用。

3. 系统设计与实现本章将详细介绍上料自动化控制系统的设计过程,包括硬件和软件方面的设计,以及关键部件和系统集成等。

同时,阐述系统的实现过程和调试及使用效果。

4. 系统应用与优化本章将结合首钢高炉上料自动化控制系统的实际应用,分析其在生产中的应用效果和优势,并探讨可能的优化方案,提高上料自动化控制的精确度、可靠性和效率等方面。

5. 结论对首钢高炉上料自动化控制系统的应用情况进行全面总结并展望未来研究方向。

同时,阐述上料自动化控制系统在钢铁行业推广普及的重要性,并对该领域的未来发展进行展望。

一、引言随着人类的不断发展,科技的不断进步,自动化技术的应用越来越广泛。

在钢铁行业中,自动化技术已经逐渐成为一个不可或缺的部分。

高炉是钢铁行业的核心设备之一,而高炉上料是钢铁生产中至关重要的一个环节。

高炉上料手动操作过程需要人员长时间待在高温、高尘的环境中工作,除了存在安全隐患,还会对操作人员的身体造成损害。

而高炉上料自动化控制系统的应用,可以解决上述问题,提高生产效率和工作环境的安全性。

本文以首钢高炉上料自动化控制系统为研究对象,通过对其应用分析和研究,探讨高炉上料自动化控制系统的应用前景。

二、系统组成和功能首钢高炉上料自动化控制系统主要由计算机、PLC 控制器、传感器、执行机构、视频监控装置等组成。

该系统的基本功能包括上料船底卸料控制、上料平台转漏斗控制、上料斗对应高炉料斗定量控制、炉顶索斗装载控制和数据处理等五个方面。

在操作前,控制系统会完成上料斗、上料船和高炉料斗的匹配工作,从根本上避免由于误匹配造成的事故。

第2章上料检测单元的原理、安装与调试

自动化生产线原理、安装与调试

二、任务目标

• 1、掌握常见光电传感器的原理及应用。 • 2、熟悉气动系统相关知识及双作用气缸的

结构和工作原理。 • 3、掌握双作用气缸的换向控制回路的原理。 • 4、能够根据装配图对本单元进行装配。 • 5、能够根据控制要求完成该单元的PLC控

三、相关知识 • 接近开关动作而改变输出的状态。 • 这里顺便提一个,我们为什么会在日光下看到不同颜色的物

体?这是因为物体对不同频率的光吸收作用不同,如果物体 将所有频率的光(白光)全部反射回来,则我们看到的物体 就是白色;如果物体将所有频率的光全部吸收,则我们看到 的物体就是黑色的。如果物体吸收一部分频率的光,而将其 余部分的光反射出来,则我们看到的就是反射光的颜色。原 则上黑色物体是不能被漫反射式光电开关检测到的,但由于 物体表面粗糙度不同,一些表面光滑的黑色物体仍能反射一 部分光,因此灵敏度高的漫反射光电接近开关仍能检测到这 样的黑色物体。而我们的上料检测单元和检测单元上检测工 件颜色就是利用这个原理来分辨出工件的黑与白的。 • ④光电式接近开关的图形符号

• 调整光电开关的位置,合适后将固定螺母锁紧。光电开关调 整合适后,对工件的反应敏感,动作灯亮且稳定灯亮。

三、相关知识

2.拓展知识

• ⑴气动系统简介 • 气压传动简称气动,是指以压缩空气为工作介质来传递动力

和控制信号,控制和驱动各种机械和设备,以实现生产过程 机械化、自动化的一门技术。气压传动具有防火、防爆、防 电磁干扰,抗振动、冲击、辐射,无污染,结构简单,工作 可靠等特点。气压技术与液压、机械、电气和电子技术一起, 互相补充,已发展成为实现生产过程自动化的一个重要手段, 在机械工业、冶金工业、轻纺食品工业、化工、交通运输、 航空航天、国防建设等各个部门已得到广泛的应用。 • 气动(气压传动)系统是一种能量转换系统,典型的气压传 动系统由气源装置、执行元件、控制元件和辅助元件四个部 分组成,如图所示。

机床上下料机械手设计说明书

精心打造第1章绪论1.1 选题背景机械手是在自动化生产过程中使用的一种具有抓取和移动工件功能的自动化装置,它是在机械化、自动化生产过程中发展起来的一种新型装置。

近年来,随着电子技术特别是电子计算机的广泛应用,机器人的研制和生产已成为高技术领域内迅速发展起来的一门新兴技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。

机械手能代替人类完成危险、重复枯燥的工作,减轻人类劳动强度,提高劳动生产力。

机械手越来越广泛的得到了应用,在机械行业中它可用于零部件组装,加工工件的搬运、装卸,特别是在自动化数控机床、组合机床上使用更普遍。

目前,机械手已发展成为柔性制造系统FMS和柔性制造单元FMC 中一个重要组成部分。

把机床设备和机械手共同构成一个柔性加工系统或柔性制造单元,它适应于中、小批量生产,可以节省庞大的工件输送装置,结构紧凑,而且适应性很强。

当工件变更时,柔性生产系统很容易改变,有利于企业不断更新适销对路的品种,提高产品质量,更好地适应市场竞争的需要。

而目前我国的工业机器人技术及其工程应用的水平和国外比还有一定的距离,应用规模和产业化水平低,机械手的研究和开发直接影响到我国自动化生产水平的提高,从经济上、技术上考虑都是十分必要的。

因此,进行机械手的研究设计是非常有意义的。

1.2 设计目的本设计通过对机械设计制造及其自动化专业大学本科四年的所学知识进行整合,完成一个特定功能、特殊要求的数控机床上下料机械手的设计,能够比较好地体现机械设计制造及其自动化专业毕业生的理论研究水平,实践动手能力以及专业精神和态度,具有较强的针对性和明确的实施目标,能够实现理论和实践的有机结合。

精心打造目前,在国内很多工厂的生产线上数控机床装卸工件仍由人工完成,劳动强度大、生产效率低。

为了提高生产加工的工作效率,降低成本,并使生产线发展成为柔性制造系统,适应现代自动化大生产,针对具体生产工艺,利用机器人技术,设计用一台装卸机械手代替人工工作,以提高劳动生产率。

自动上料配料系统方案

照时数达1803 小时。

物料输送自动上料及配料系统方案一、工程概述锂电池负极材料生产线的前端DCS 自动上料及配料系统。

该系统用于以石油炼解后的附产品石焦油为主要原料,通过物理及化学反响生产人工石墨生产线的自动上料、输送,自动配料,自动投放的系统把握,实现系统在线实时监测,信息、故障提示、生成生产记录、统计报表等。

为业主供给准确牢靠的数据报表、产出量报表等。

历史气候状况:该地区属于中亚温湿气候,年平均气温为17.3℃。

其中,一月份最冷,平均气温4.7℃,历史上极端最低气温为零下15.1℃,七月份最热,平均气温29℃,极端最高温曾在8 月初消灭达40.4℃。

全年平均降雨量为1612 毫米,最多年份达2264 毫米,最少年份只有1237 毫米,降雨量集中在4—6 月份,占全年的54%,7—9 月雨量石焦油参数:颗粒度〔D50〕8~10um,常规散装积存密度为:0.3~0.45,最低为:0.22,挤压后最大密度为:1.1 含水率:小于0.2%,物料安眠角:,硬度:1-2.工艺流程要求连贯、牢靠、严禁消灭跑漏冒等恶性事故的发生,确保系统全年正常生产。

生产线按年度需定期检查,提起排解故障隐患。

1、用户需求分析(1)、产品规模生产要求系统具有更大的产能、更高的稳定性;(2)、降低人工上料劳动强度、改善员工工作环境、提高计量精度;(3)、粉体及液体物料均应自动上料、自动计量;(4)、每次生产的不同配方〔原料配比〕均可在电脑上进展操作;(5)、生产过程实现自动化把握及远程监控,同时可依据操作级别设置就地操作和急停。

(6)、对储料罐设置上限和下限报警,超限停机。

2、工程设计、制造、安装、检验标准DCS 自动上料及配料系统在设计、制造和验收过程中应符合国家相关技术标准和标准,并以最版为准。

包括但不限于以下标准:削减,不到全年的28%。

年相对湿度平均为79%,无霜期年平均为260天左右,年日GB/T9969—2022 工业产品使用说明书总则GB/T14436—1993 工业产品保证文件GB/T6587 —1986 电子测量仪器GB/T7724—2022 称重显示把握器技术条件JJG555—1996 非自动秤通用检定规程QB 1563—2022 衡器产品型号编制方法GB/T7551—2022 称重传感器GB/T14249.1—93 JJG649-90GB/T14249.2-93 GB/T5185-1985GB1184GB1901GB/T1804GB1764JB/TQ4000.3 IEC/GBGB324-88GB8923GB9286JB8JB/ZQ4000.3B/ZQ4286-86GB4208TJ231(四)GBJ17-88GB191-2022GB3797-89GB4064-83GB14285-93电子衡器安全要求数字称重显示器电子衡器通用技术要求气焊、手工电弧焊及气体保护焊,焊缝坡口的根本形式与尺寸外形和位置公差、未注公差的规定公差与协作尺寸至500mm 孔、轴工差带与协作一般公差线性尺寸的未注公差漆膜厚度测定法焊接通用技术条件电动机技术标准钢焊缝符号表示法涂装钢材外表锈蚀等级和除锈等级色漆和清漆漆膜的划格试验产品标牌焊接通用技术要求包装通用技术条件外壳防护等级分类机械设备安装工程施工及验收标准钢构造设计标准包装储运图示标志电控设备其次局部装有电子器件的电控设备电气设备安全设计导则继电保护和安全自动装置技术规程GB/T1459898-91 电气装置安装工程电气设备交接试验标准GB1497-85 低压电器根本标准二、本方案自动上料及配料系统组成生产线配料主要完从与混料机下部料仓星型给料机下部开头:通过1 号物料输送机→2 号物料输送机→1~12 号下料器→1~12 计量仓→1~12 号仓下料排料阀→1~12 号水平输送机→1~12 号釜口气动球阀止。

第2章 上料自动化

——设置搅拌器,破坏拱桥。

齿形搅拌器 杠杆式搅拌器 菱形搅拌器 凸块搅拌器 电磁振动器

2021/6/25

武汉理工大学机电学院

20/40

斗式料仓

工件在斗式料仓中整齐排列堆积时,常常会在内部相互挤压而形成拱 桥,使下面的工件送出后,上部的工件被卡住不能下落。

16/40

单杆式料仓

2021/6/25

武汉理工大学机电学院

17/40

转盘式料仓

工件存放于圆盘或端面上,圆盘作周期性间歇回转, 与送料动作相配合

2021/6/25

武汉理工大学机电学院

18/40

斗式料仓

贮存量大,适应于圆柱、圆盘、圆 环类零件

2021/6/25

武汉理工大学机电学院

19/40

斗式料仓

• 7 隔料器

• 存储散乱的坯件

• 使坯件逐个地由料仓中放出

• 2 抓取定向机构

• 8 搅拌器

• 使散乱的坯件定向排列

• 搅动坯件增加完成定向的机

• 3 二次定向机构

率和消除坯件堵塞

• 对坯件进行补充定向

• 9 剔除器

• 4 料槽

• 将定向不正确或过多的坯件

• 将坯件由料斗或料仓传送到 抛回料斗

上料机构

武汉理工大学机电学院

47/54

局限性

工作中有噪声,特别是工件较大或结构设计不

合理时噪声大。必须合理地设计和调整。

须保持洁净的工作条件。当工作表面染有油污

或灰尘时,将显著影响送料速度和工作效果。

2021/6/25

武汉理工大学机电学院

上料机器人及智能化系统

技术特点

高效性

上料机器人具有高效的工作能 力,可大幅度提高生产线的生

产效率和自动化程度。

灵活性

上料机器人可根据生产需求进 行灵活调整,适应不同规格、 形状的物料搬运需求。

安全性

采用先进的安全保护措施,确 保上料机器人在工作过程中不 会对人员和设备造成损害。

智能化

通过与生产管理系统、物联网 等技术的结合,实现上料机器 人的智能化管理,提高生产管

上料机器人及智能化系统可以实现24小时不间断生产,提高设备利用率。

降低生产成本

减少人工成本

上料机器人及智能化系 统可以替代人工完成重 复、繁琐的工作,从而 减少人工成本。

降低物料损耗

上料机器人及智能化系 统可以实现精准投料, 减少物料损耗,降低生 产成本。

节能减排

上料机器人及智能化系 统可以实现精准控制, 避免浪费,达到节能减 排的效果。

技术创新

上料机器人及智能化系统通过引入先进的计算机视觉、传感器和人工智能技术,实现了自动化、高效化和智能化的生 产流程。

生产效率提升

相较于传统的人工上料方式,上料机器人及智能化系统可以大幅度提高生产效率,降低生产成本,并且减少了人为因 素对产品质量的影响。

应用领域广泛

上料机器人及智能化系统可以应用于各种工业领域,如汽车制造、电子制造、食品加工等,具有广阔的 市场前景。

理效率。

04

智能化系统在上料机器人中的 应用

传感器技术

1 2

位置传感器

用于检测机器人和工件的位置,以确保准确抓取 和放置。

力度传感器

监测机器人手臂的力度,以防止过度用力导致损 坏工件。

3

距离传感器

检测机器人与障碍物之间的距离,避免碰撞。

第2章 上料自动化2

2020/8/4

武汉理工大学机电学院

20/27

钩的圆周速度还应保证钩子来得及从料堆中钩住坯件, 即应满足:

l V t

式中,t ——坯件滚入钩子运动区域所需时间。

2020/8/4

武汉理工大学机电学院

21/27

缺口圆盘式定向机构

2020/8/4

武汉理工大学机电学院

2020/8/4

武汉理工大学机电学院

33/54

滑道上工件受力分析

工件在轨道上的受力:

重力

惯性力

轨道反力 摩擦力 惯性力

摩擦力、惯性力

重力

与电磁铁的电流 I 有

关。

轨道反力 摩擦力

2020/8/4

武汉理工大学机电学院

34/54

(1)I=0 (即断电时),支承弹簧复位,滑道以加速度a1向右上方运动,工件力平衡 如图。

2020/8/4

武汉理工大学机电学院

15/27

2020/8/4

武汉理工大学机电学院

16/27

2020/8/4

武汉理工大学机电学院

17/27

管式定向机构

2020/8/4

武汉理工大学机电学院

18/27

钩式定向机构

作用原理

利用运动着的定向机构抓起工件的某些表面——孔、凹 槽等,使之从成堆的杂乱工件中分离出来并定向排列。

2020/8/4

武汉理工大学机电学院

24/27

料斗实例

料斗1、回转圆盘2、磁铁块3、 受料管4、刮板5、拨料器6

2020/8/4

武汉理工大学机电学院

25/27

四、振动式料斗装置

1 基本结构 2 振动上料原理 3 定向方法 4 振动料斗设计 5 振动料斗生产率

上料自动化系统(一)

上料自动化系统(一)引言概述:上料自动化系统是一种自动化设备,用于快速、准确地将原材料或半成品投入生产线或加工设备中。

该系统的设计目的是提高生产效率、降低人工成本以及减少人为错误。

本文将从五个方面深入介绍上料自动化系统的原理和应用。

正文内容:1. 系统构成- 上料机械臂:用于搬运原材料或半成品,并将其放置在指定位置。

- 传感器:用于检测物料的位置、形状和重量,确保准确上料。

- 控制器:负责指挥机械臂的动作和与其他设备的通信。

- 输送系统:将原材料从仓库或其他区域输送到生产线或加工设备。

2. 工作原理- 传感器检测:通过对原材料进行扫描、称重或其他方式的检测,确定其位置和状态。

- 数据处理:控制器接收传感器的反馈并根据预设的参数进行判断与计算,确定机械臂的动作。

- 机械臂操作:根据控制器的指令,机械臂将原材料或半成品从指定位置取出并放置在指定位置。

- 输送系统协调:输送系统根据机械臂的动作,实现原材料的顺利输送,保证上料效率。

3. 应用领域- 制造业:上料自动化系统广泛应用于汽车制造、电子产品制造和食品加工等行业,提高生产效率和质量。

- 仓储物流:上料自动化系统可以实现进出库物料的自动化处理,减少人工操作和时间成本。

- 包装行业:通过自动上料系统,可以快速将产品投放到包装线并进行包装,提高包装速度和准确性。

4. 优势与挑战- 优势:上料自动化系统可以提高生产效率、减少人为错误、降低人工成本,提高产品质量。

- 挑战:系统设计和维护成本较高,需要专业知识和技能;不同类型的原材料需要适应不同的机械臂和传感器。

5. 技术发展趋势- 人工智能:通过引入人工智能技术,上料自动化系统可以更加灵活智能地处理各种类型的原材料。

- 机械臂创新:随着机械臂技术的发展,更多功能更强大的机械臂将应用于上料自动化系统中。

- 数据分析:利用大数据分析技术,可以对系统运行情况进行监控和优化,提高系统的稳定性和效率。

总结:上料自动化系统是一种能提高生产效率、降低成本、提高质量的重要设备。

自动化培训资料

自动化培训资料一、概述自动化技术是现代工业生产中不可或缺的重要组成部分,它通过应用各种自动化设备和系统,实现对生产过程的自动控制和监测,提高生产效率、质量和安全性。

为了帮助员工更好地理解和应用自动化技术,本文将提供一份详细的自动化培训资料,包括以下几个方面的内容:自动化概念、自动化系统组成、自动化控制方法、自动化设备和工具、自动化应用案例等。

二、自动化概念1. 自动化定义:自动化是指利用计算机、传感器、执行器等技术手段,对生产过程进行自动控制和监测的一种技术和方法。

2. 自动化特点:自动化具有高效性、精确性、可靠性、灵活性和安全性等特点,能够提高生产效率、降低成本、减少人力投入。

三、自动化系统组成1. 传感器:用于感知生产过程中的各种物理量或信号,如温度、压力、流量等。

2. 控制器:通过对传感器采集到的信号进行处理和判断,输出控制信号,实现对生产过程的控制。

3. 执行器:根据控制信号执行相应的动作,如电机、气缸等。

4. 通信网络:用于传输传感器、控制器和执行器之间的数据和信号。

5. 人机界面:提供人机交互的界面,方便操作和监测自动化系统的运行状态。

四、自动化控制方法1. 开环控制:通过预先设定的控制策略,直接输出控制信号,无反馈调节。

2. 闭环控制:通过传感器采集到的反馈信号,与设定值进行比较,调整控制信号,实现对生产过程的闭环控制。

3. 模糊控制:基于模糊逻辑理论,将模糊规则应用于控制系统中,实现对非线性和模糊性问题的控制。

4. PID控制:通过比例、积分和微分三个控制参数的组合,实现对生产过程的精确控制。

五、自动化设备和工具1. PLC(可编程逻辑控制器):用于控制和监测生产过程中的各种设备和信号,具有高可靠性和灵活性。

2. SCADA(监控与数据采集系统):用于实时监测和控制生产过程中的数据和信号,提供数据分析和报警功能。

3. 机器视觉系统:通过摄像机和图像处理技术,实现对产品质量的检测和判定。

机械制造自动化技术-物料供输自动化 ppt课件

b摆动往复式供料与隔离机构,用于短轴、环、球类工件。

*

供料与隔料机构

c回转运动式供料与隔离机构 用于 盘类、板类类工件。

d回转运动连续式供料与隔离机构 用于短轴、环、小球类工件。

*

机床自动供料典型装置实例

案例一 螺纹机床的自动供料

上料机械手顺时针摆动触发到挡块2时,机械手上的夹持器9张开,机械手继续顺时针摆动一定角度,机械手上的摆杆1压下碰杆4,隔料器5转动,工件滚入机械手夹持器中。 与此同时,下料机械手转至机床加工位置,夹持已完成的工件。

*

物料供输系统的组成与分类

▲ 物流供输系统的组成

*

连续输送装置

运输设备固定在输送线路上,其运输距离与运输机长度相同,设备一经开动就连续运行,将物料不断从装载地点运输到卸载地点,适用于运输量大,运输线路不变或少变的场合,主要用于各种自动化生产线。

*

间歇输送装置

运输设备在运行区间内,作往返式周期性(间歇式)运行。运输线路可不固定、运输作业的服务面大,工作灵活,可以从任何地点任何时间把物料从一个地点搬运到另一个地点。 其类型主要是各种车辆运输设备和起重搬运设备。

自动化物料输送系统

二、单机自动供料装置

*

▲ 供料方式 人工供料与自动供料 ▲ 自动供料装置的组成 储料器、输料槽、定向定位装置和上料器组成。 ▲ 料仓与料斗的区别

案例:螺栓料仓

料斗式储料器只需将工件倒入料斗,由料斗自动完成定向。

料仓式储料器需人工将工件按一定方向摆放在仓内;

料仓和料斗一般用于存储小型工件,较大型工件可用机械手完成供料。

往复推板式料斗 1-轴 2-销轮 3-推板 4-固定料斗 5-工件 6-料道

数控机床技术中的工件自动上下料与传输

数控机床技术中的工件自动上下料与传输在现代制造业中,数控机床已经成为不可或缺的重要设备。

数控机床的出现,使得生产效率得到了极大的提升,工件加工质量得到了更好的控制。

而在数控机床技术中,工件的自动上下料与传输是关键的环节,它直接影响了制造过程的顺利进行和生产效率的提升。

工件的自动上下料与传输,指的是将待加工的工件从装夹设备或者输送设备上自动取下,并将加工完成的工件自动放回到相应的位置。

这一过程需要通过自动化设备实现,以提高工作效率、缩短交接时间、减少人工操作。

在数控机床技术中,工件的自动上下料与传输有多种方式。

其中较为常见的是采用机器人系统进行自动化操作。

机器人系统能够根据预先设置的程序,准确地完成工件上下料和传输的动作。

机器人系统具有高度的柔性和准确度,能够适应不同尺寸和形状的工件,提高了设备的适应性和工作效率。

在工件自动上下料与传输过程中,需要使用适当的夹具或装夹设备,以确保工件的稳固固定和准确定位。

夹具的设计需要考虑到工件的尺寸、形状和加工要求,以确保夹持力度合适,并避免对工件造成损坏。

同时,夹具还应具备快速换装和调整功能,以适应不同工件的加工需求。

在自动上下料与传输过程中,还需要考虑到工件的传送方式。

一种常用的方式是采用传送带或者滚筒输送线。

传送带或者滚筒输送线能够将工件从一个位置输送到另一个位置,实现工件在不同加工阶段之间的流转。

这种方式具备速度快、承载能力大、适应性强的特点,广泛应用于各种生产线中。

除了机器人和传送带系统,还可以采用其他自动化设备实现工件的自动上下料与传输。

例如,自动装卸设备可以通过真空吸盘、机械手臂等方式,实现对工件的自动取放。

自动输送线可以通过运输车、滑轮、滚筒等方式实现对工件的运输。

这些设备结合数控机床技术,能够实现工件的高效自动化加工。

自动上下料与传输在数控机床技术中的应用,不仅提高了生产效率,还增加了制造过程的稳定性和一致性。

自动化操作减少了人为因素的干预,降低了人为错误的可能性,从而提高了工件加工的一致性和精度。

自动化上料机构术语

自动化上料机构术语

自动化上料机构术语包括:

1. 上料系统/装置:用于将原材料或零件转移到生产或加工设

备上的机构。

2. 上料机器人/机械手:用于自动上料的机器人或机械手。

3. 条状上料器:用于将条状物料送入生产设备的上料器。

4. 料架:用于存放原材料或零件的架子,可以通过传送带或其他机构自动送入生产设备。

5. 转台:用于将原材料或零件在不同工位之间转移到的旋转平台。

6. 输送带:用于将原材料或零件从一个位置传送到另一个位置的带状机构。

7. 桶装上料机:用于将桶装原材料或零件倒入生产设备的机构。

8. 自动送料装置:用于将原料或零件从仓库或储存区域自动送入生产设备的装置。

高炉上车上料自动控制系统

高炉双车上料自动控制系统摘要:主卷扬控制系统是保证高炉正常连续生产的关键设备之一。

在炼铁高炉的生产中,主令控制器是卷扬最为关键的核心控制设备,一旦上料的主卷扬发生故障维护及调整非常麻烦,将直接导致整个炼铁高炉生产的停滞,造成高炉上料中断,给炼铁生产带来重大经济损失。

高炉炼铁生产过程的自动控制程度的高低,直接制约着铁水的产量和质量。

因此高炉主卷扬是高炉炼铁的重要环节之一。

高炉上料卷扬系统是炼铁生产中的关键设备,主要作用是将炼铁所需的各种原料源源不断地送到高炉内,保证高炉炼铁的正常需要,考虑到上料的速度、设备的备用要求等诸多因素,目前普遍选用单筒双电机双料车的卷扬系统。

本文将对此进行分析和讨论。

介绍了在采用PLC和变频器实现高炉主卷扬料车常规控制的基础上,利用旋转编码器发出的脉冲信号构成位置反馈,实现料车的精确位移控制的智能主令控制器的应用情况。

改变了原有用LK系列的机械式有触点主令故障率高的缺点。

通过PLC程序设计实现料车加减速换速信号、到位信号的数字控制,提高了系统的可靠性和位置精度控制。

本设计是基于PLC控制、组态软件监控显示、变频器调速的高炉配料自动控制系统,而系统以PLC控制为核心。

本设计为4种原料的配料系统,PLC、变频器分别为西门子公司的S7-300和施耐德A TV71变频器。

PLC程序的开发以西门子公司的Step7作为软件平台,采用了面向对象的程序设计技术,模块化的设计,从而使系统具有良好的可移植性和可维护性。

关键词:主卷扬,料车,上料,可编程控制器,位移智能主令控制器AbstractHoist the main blast furnace control system is the guarantee forthe normal production of one of the key equipment. Blast furnace inthe production of the main winch controller is the core of the mostcritical control equipment, once the main winch on the expectedfailure of maintenance and adjustment is very troublesome, willlead directly to the blast furnace production of stagnation,resulting in BF Feeding disruption to the production ofiron-smelting result in major economic loss. Iron making blastfurnace production process of high and low degree of automation,molten iron directly restrict the quantity and quality. So the mainblast furnace blast furnace iron making winch is one of theimportant links. BF expected winch system is the key to theproduction of iron-smelting equipment, primary role is toiron-smelting of raw materials required to continue to blastfurnace, the blast furnace iron making guarantee the normal needs,taking into account the expected rate, Equipment reserverequirements and other factors, generally selected Dandongdouble-double motor vehicle winch system. This article will conductanalysis and discussion.On the PLC in a blast furnace and converter to achieve the mainwinch control of conventional cars expected on the basis of arotating encoder pulse a position feedback, expected to achieve theprecise control of the displacement of the main controller of thesmart application. LK used to change the original series ofmechanical contact with the main shortcomings of the high failurerate. PLC program designed to achieve through the expected slowdownfor cars and speed signals, the digital control signals in placeand improve system reliability and location accuracy control. Thedesign is based on the PLC control, configuration softwaremonitoring display, Drives governor of BF ingredients automaticcontrol system, and PLC control system as the core. The four kindsof raw materials for the design of the batching system, PLC,Siemens converter for the S7-300, SchneiderA TV71.Feeding the ACdrive system using the Siemens 6 SE70 vector-type converter and PLCcombination to achieve. PLC program to the development of theSiemens Step7 as a software platform, using the object-orientedprogramming techniques, modular design, so that the system has goodportability and maintainability.Keywords:Master winch,Liu car,Feeding,PLC,The main displacementintelligent controller目录摘要 1 Abstract 20引言 41 主卷扬工艺简介 6 1.1 上料系统概况 6 1.2 上料系统在高炉的地位与作用7 1.3 基本工艺要求91.4 设计要求92 高炉卷扬控制系统13 2.1 卷扬系统简介及工艺描述13 2.2 控制方案16 2.3 料车定位202.4 高炉上料监视系统233 系统软/硬件说明28 3.1 变频器的简介及选型283.2 PLC程序设计334 设计图纸说明46 4.1 主回路说明46 4.2 控制回路及动作说明47 结束语49 谢辞50 参考文献51。

课程设计自动上料课程设计

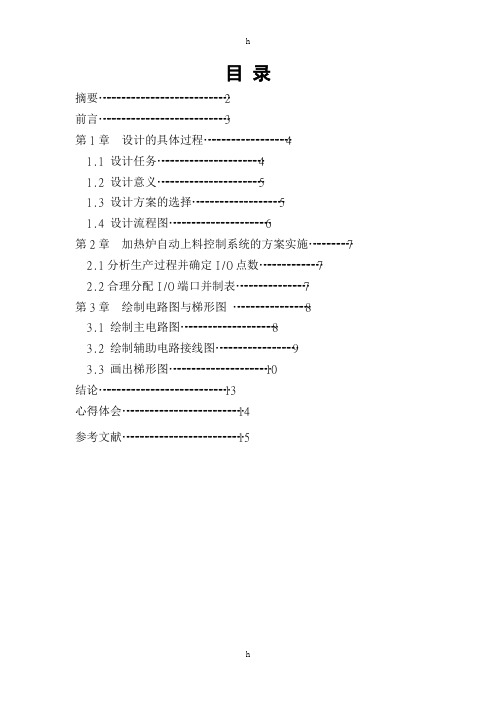

目录摘要 (2)前言 (3)第1章设计的具体过程 (4)1.1 设计任务 (4)1.2 设计意义 (5)1.3 设计方案的选择 (5)1.4 设计流程图 (6)第2章加热炉自动上料控制系统的方案实施 (7)2.1分析生产过程并确定I/O点数 (7)2.2合理分配I/O端口并制表 (7)第3章绘制电路图与梯形图 (8)3.1 绘制主电路图 (8)3.2 绘制辅助电路接线图 (9)3.3 画出梯形图 (10)结论 (13)心得体会 (14)参考文献 (15)基于PLC的加热炉自动上料控制系统摘要可编程逻辑控制器是集微处理器,存储器,输入输出接口与中断系统于一体的器件,已经被广泛应用于机械制造,冶金,化工,能源,交通等各个行业。

PLC 具有较强的逻辑运算能力,可以实现各种开关量从简单到复杂的逻辑控制,在现代工业生产过程中,有许多连续变化的模拟量,如温度,压力,流量,液位等,可编程逻辑控制器可实现对模拟量的控制。

本次设计针对加热炉自动上料控制系统,考虑到生产实际工程,以工业生产中常见的加热炉为主体,分析并设计它的自动上料控制系统。

控制运料小车在生产轨道上的动作,生产轨道上设有行程开关,可以让小车自动发出信号,控制炉门的开闭,同时小车前进后退与卸料过程都可以自动实现。

关键词:S7-200PLC,加热炉,自动上料前言可编程序逻辑控制器(Programmable Logic Controller)通常称为可编程控制器,英文缩写为PLC,是以微处理器为基础,综合计算机技术,自动控制技术和通信技术而发展起来的一种通用的工业自动控制装置。

它具有体积小、功能强、程序设计简单、灵活通用、维护方便等优点,特别是它的高可靠性和较强的恶劣工业环境适应能力更是得到用户的好评。

它将传统的继电器控制技术和现代计算机信息处理技术的优点结合起来,成为工业自动化领域中最重要,应用最多的控制设备。

目前已广泛应用于冶金、能源、化工、交通、电力等行业,并已跃居现代工业控制三大支柱(PLC,机器人和CAD/CAM)的首位。

自动化操作说明

上料自动化系统操作说明一、概述3#高炉上料自动化系统由PLC 和微机操作员站组成,微机操作员站通过工业以太网与PLC 通讯,实现高炉槽下、炉顶及主卷扬设备的操作。

微机操作员站画面的设计按工艺流程分为上料系统总图和若干个操作子画面。

上料总图显示高炉上料系统的设备组成形式、系统工艺流程、设备当前运转状况及主要工艺参数值,比较全面地反映出系统的总体状态。

操作子画面包括设备操作开关、料单输入表、报表等,并由上料总图以弹出窗口方式调用。

画面的操作,可通过鼠标进行。

二、微机操作员站的操作1、高炉料单高炉料单内容分仓名称、料种、设定重量、周期程序、周期程序修改、布料圈数设定、布料器α角、γ角设定、探尺料线设定等。

(1)每个料仓都有一个料种代码,表示该仓所装料的品种,以字母代表,程序依据料种代码选料。

(2)上料系统由最多10个循环周期组成,每个周期最多由6车料组成,每一车最多可以选4种料,料的品种用字母表示,每周期的6车料可以任意设定分成两个小批,在分装位设定,分装时后小批既可以选定等料线和不等料线。

分装位高位表示本批分装的位置,低位表示分装时是否等料线,0 表示不等料,1 表示等料线。

(3)布料按最多6 环布料,布料圈数和对应的α角分焦批和矿批设定,γ角也按焦批和矿批设定,一批料内γ角恒定。

(4)探尺料线设定分正常料批料线和分装时的料线设定。

(5)秤量设定值每个料仓一个。

2、称值设定画面称值设定画面用来输入每个料槽的称量设定值、秤斗料空提前量,称量累计误差、料满提前量。

所有数值单位为kg。

秤斗料空提前量为秤斗发“料空”信号的设定值(秤斗重量小于该值并延时 5 秒发“料空”信号);误差值由PLC根据实际称量值与设定值的差值自动计算并累计,并在下次称量时自动补偿,每次补偿最大补偿量为设定重量的5%(可在程序中修改),误差值异常时也可以人为设定为零。

料满提前量是指秤斗当前称重距离称量目标值的差值,当差值小于该值时发“料满”信号,停止给料机和振动筛工作,该值由PLC 自动计算,也可以人工设定。

自动化基础知识

自动化基础知识在当今科技飞速发展的时代,自动化技术已经深入到我们生活和工作的方方面面。

从工厂里的生产流水线,到家庭中的智能家居,自动化技术的应用无处不在。

那么,什么是自动化?它又包含哪些基础知识呢?让我们一起来探索一下。

自动化,简单来说,就是让机器、设备或系统在没有人直接干预的情况下,按照预定的程序或指令自动运行,完成指定的任务。

它的出现和发展极大地提高了生产效率,降低了劳动强度,提高了产品质量和稳定性。

要理解自动化,首先我们需要了解一些关键的概念。

控制系统是自动化的核心组成部分。

它就像是一个“大脑”,负责接收各种信息,进行分析和处理,然后发出指令来控制被控制对象的行为。

传感器则是控制系统获取信息的“眼睛”和“耳朵”,它们能够感知温度、压力、位置、速度等各种物理量,并将其转换为电信号传递给控制系统。

执行器则是根据控制系统的指令来动作的“手脚”,比如电机、气缸、阀门等,它们能够实现对物理过程的控制。

反馈也是自动化中非常重要的一个概念。

通过反馈,系统可以将输出的结果与预期的目标进行比较,然后根据偏差来调整输入,从而使系统的输出更加接近预期目标。

这就像是我们走路时,如果发现走偏了,就会调整步伐和方向,以保证能够到达目的地。

在自动化系统中,信号的处理和传输也至关重要。

信号可以分为模拟信号和数字信号。

模拟信号是连续变化的,比如温度的变化、声音的强弱等。

数字信号则是离散的,由一系列的 0 和 1 组成。

在实际应用中,常常需要对信号进行放大、滤波、调制、解调等处理,以保证信号的质量和准确性。

自动化的应用领域非常广泛。

在工业生产中,自动化生产线可以大大提高生产效率,减少人为错误。

例如汽车制造工厂中的机器人焊接、喷漆等工序,都是通过自动化技术来实现的。

在农业领域,自动化灌溉系统、自动化收割机等设备的应用,提高了农业生产的效率和质量。

在交通运输领域,自动驾驶技术、地铁的自动运行系统等,为人们的出行带来了便利和安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019/11/3

武汉理工大学机电学院

12/40

管式料仓

2019/11/3

武汉理工大学机电学院

13/40

槽式料仓

2019/112019/11/3

武汉理工大学机电学院

15/40

单杆式料仓

2019/11/3

武汉理工大学机电学院

16/40

转盘式料仓

工件存放于圆盘或端面上,圆盘作周期性间歇回转, 与送料动作相配合

自动上料装置的组成

表2-2

名称 1、装料容器 2、抓取定向机构 3、二次定向机构 4、料槽 5、料仓 6、上料机构 7、隔料器 8、搅拌器 9、剔除器 10、驱动机构 11、检测机构 12、安全机构

自动上料装置的组成

主要作用

存储散乱的坯件

8 搅拌器 使散乱的坯件定向排列 1对 将 贮 将21为9坯1检坯 坯 存 已的01件 件 已 定安自2使3对进 由 定 向件测4剔1存机行 料 向 的驱检.全补 斗 的 坯动散坯抓二抛除料将储装充 或 坯 件率搅动测定料件按机上乱件取次回器槽定向仓生散料和动机传产机构送节料的进定定料状向乱容消坯到拍构构上送装坯行向向斗况不料往的器除件机机置件补机机构床,正坯坯增夹具提定充构构控确件件加供向定制或堵完动排向自过塞成力列动多定上的向 使料坯件5逐装发个料地置生由料仓工将仓故中放作坯障出 件或由供料料斗过或多料时仓 自搅 将动 定动7坯 向6件 不传停增 正隔上加 确送完 或车料成过贮料将到定多或向的器存机已的坯上消机件率抛已构定料和回除消料定向除斗机堵坯向的件构堵塞塞的坯坯件件按生 为自动产上料节装置使提拍供动坯送力 件往逐机个床地夹由具料件仓 中放出 检测坯件状况,控制自动上料装置工作

第二章 上料自动化

一、自动上料装置的类型和特点 二、料仓式上料装置 三、料斗式装置 四、振动上料装置 五、上料机械手

2019/11/3

武汉理工大学机电学院

1/40

人工上下料

劳动强度大 ; 容易产生工伤事故 ; 效率低 ; 不能满足大批量生产的需求 。

使用自动上下料系统可以解决以上问题。

22/40

料仓的容量

料仓的贮料量应根据机床加工节拍及一次装料 保证机床连续工作的时间来决定。

一般对于大型坯件

一次装料应至少保证机床连续工作10~20 分钟。

对于中、小型坯件

约为 30~60 分钟。

2019/11/3

武汉理工大学机电学院

23/40

料仓的截形

槽式料仓

坯件与料仓壁间有 合适的间隙δ

曲轴、连杆或单件工序时间长工件 紧固件、轴承、仪表、五金等

2019/11/3

武汉理工大学机电学院

4/40

2019/11/3

武汉理工大学机电学院

5/40

料仓与料斗

2019/11/3

武汉理工大学机电学院

6/40

2019/11/3

武汉理工大学机电学院

7/40

2019/11/3

武汉理工大学机电学院

8/40

2019/11/3

武汉理工大学机电学院

19/40

斗式料仓

工件在斗式料仓中整齐排列堆积时,常常会在内部相互挤压而形成拱 桥,使下面的工件送出后,上部的工件被卡住不能下落。

——设置搅拌器,破坏拱桥。

齿形搅拌器 杠杆式搅拌器 菱形搅拌器 凸块搅拌器 电磁振动器

2019/11/3

武汉理工大学机电学院

20/40

2019/11/3

• BZF+ZFB+TZF+L ZF仓壁振动器料 仓防闭塞装置

• 防止和消除料仓,料罐或 料门内物料起拱,管壮通 道,粘仓等闭塞现象的专 用设备,以保证流料畅通

武汉理工大学机电学院

21/40

料仓的设计

1.料仓的容量 2.料仓的截形 3.料仓的生产率

2019/11/3

武汉理工大学机电学院

发生故障或供料过多时自动停车或消除堵塞

料仓式 无 无 无 有 有

有 有 可能有 无

有 可能有

可能有

料斗式 有 有

可能有 有

可能有

有 有 有 可能有

有 可能有

有

2019/11/3

武汉理工大学机电学院

9/40

改进坯件自动上料的结构工艺性

决定自动上料装置设计方案的主要因素

1.生产规模及自动化程度。 2.坯件特点:坯件的形状、尺寸、重量、性质、

存于贮料器后进行供料的装置

贮料器后,能使零件自动定向进行供

料的装置

工件靠人工定向排列,然后靠机构自动 工件成批地倒入料斗,从定向排列到

送装到夹具

送装至夹具地点全部自动完成

适用 范围

用于产量大,但因重量、尺寸及几何形 形状简单、重量不大、批量很大、生

状特点难于自动定向排列的工件

产率很高、工序时间很短的工件

对于工作条件欠清洁的料仓

min 取 IT7~IT13

min

对于工作条件清洁的料仓

min 取 IT7~IT8

2019/11/3

武汉理工大学机电学院

24/40

2019/11/3

最大间隙应满足条件:

—— 坯件在料仓中转动的 极限位置角度

—— 摩擦角。

min

cos l

2019/11/3

武汉理工大学机电学院

2/40

一、自动上料装置的类型和特点

卷料自动上料装置、棒料自动上料装置、

板料自动上料装置、件料自动上料装置(本课 程仅研究件料)

两大类

料仓式上料装置 料斗式上料装置

2019/11/3

武汉理工大学机电学院

3/40

件料自动上料装置的类型

定义 特点

料仓式

料斗式

将人工整理好的零件(已定向状态)贮 将零件杂乱地(未定向状态)贮存于

2019/11/3

武汉理工大学机电学院

17/40

斗式料仓

贮存量大,适应于圆柱、圆盘、圆 环类零件

2019/11/3

武汉理工大学机电学院

18/40

斗式料仓

工件在斗式料仓中整齐排列堆积时,常常会在内部相互挤压而形成拱 桥,使下面的工件送出后,上部的工件被卡住不能下落。

——设置搅拌器,破坏拱桥。

齿形搅拌器 杠杆式搅拌器 菱形搅拌器 凸块搅拌器 电磁振动器

表面质量 要求及加工时间。 3. 机床布局及加工方法。 4. 加工节拍 5. 工件品种调整 6. 上料装置服务机床的数量 7. 经济合理

2019/11/3

武汉理工大学机电学院

11/40

二、料仓式上料装置

根据坯件在料仓中输送的方式,料仓分为:

自重输送料仓 强制输送料仓

料仓式上料装置的组成:

料仓 输料器 隔料器 上料机构 卸料机构

l2 d2

武汉理工大学机电学院

25/40

在极限情况下: