Si粉微合金化对钢_铝复合材料界面的影响[1]

微合金化对低合金钢热轧窄钢带性能的影响研究

微合金化对低合金钢热轧窄钢带性能的影响研究低合金钢热轧窄钢带是一种重要的金属材料,在汽车、船舶、建筑等领域广泛应用。

为了提高低合金钢的性能,人们进行了许多研究,并通过微合金化方法来改善其性能。

微合金化是通过添加微量的合金元素,在不影响低合金钢的基本成分和组织的前提下,通过微量元素的相互作用改变钢材的宏观性能。

本文将探讨微合金化对低合金钢热轧窄钢带性能的影响。

首先,微合金化可以改善低合金钢的力学性能。

研究表明,添加微量的合金元素,如铌、钼、钒等,可以显著提高低合金钢的屈服强度和抗拉强度。

这是因为微合金元素能够形成强化相,阻碍晶粒的移动,从而提高了钢材的强度。

此外,微合金化还能改善钢材的塑性,使其更具韧性,降低延展性。

因此,通过微合金化方法改善合金钢的力学性能,可以提高材料的使用寿命和耐久性。

其次,微合金化对低合金钢的耐腐蚀性能也有明显影响。

常见的微合金化元素,如铬、铜、钼等,具有良好的耐腐蚀性。

添加这些元素可以形成致密的氧化膜和附着层,提高低合金钢的耐蚀性。

此外,微合金化还可以改善钢材的耐磨性和耐疲劳性,增强材料的抗氧化能力。

这些改进使得低合金钢在恶劣环境下具有更好的耐蚀性,减少了材料的损耗和维护成本。

另外,微合金化对低合金钢的宏观组织和晶粒尺寸也有影响。

研究表明,微合金化可以细化低合金钢的晶粒尺寸,提高材料的强度和硬度。

微合金元素在晶界上形成细小的沉淀相,限制了晶界的位移,从而阻止了晶粒的长大过程。

细小的晶粒尺寸意味着高强度和优良的塑性,使得低合金钢具有更好的加工性能。

此外,微合金化还可以改善低合金钢的热处理性能,提高材料的热稳定性和淬透性。

此外,微合金化对低合金钢的焊接性能也有重要影响。

常见的微合金元素,如钒、钨等,可以显著改善低合金钢的焊接性能。

这是因为微合金元素能够稳定晶界,减少焊接过程中的裂纹和变形。

微合金化还可以提高焊接接头的强度和韧性,减少焊接缺陷的产生。

因此,通过微合金化方法改善低合金钢的焊接性能,可以提高焊接接头的可靠性和耐久性。

微合金元素对钢性能的影响

微合金元素对钢性能的影响【摘要】钒、钛、铌等微合金元素都可以通过细化晶粒和沉淀强化来提高钢的强度,但由于其作用机理及强化强度受到本身特性和工艺条件的影响而不同,且对抑制再结晶的能力表现不同,具体表现为铌>钛>钒。

【关键词】微合金化元素;作用机理;析出;裂纹1.引言微合金元素如钒、钛、铌等,在钢中由于其碳氮化物可以调节形变奥氏体的再结晶行为和阻止晶粒长大,间接起到细化晶粒的作用,并对钢产生沉淀强化,从而提高钢材的强度和韧性,因此在钢材生产中得到了越来越多的应用。

但是,控制不好,AlN和(Nb、Ti、V)的碳氮化物大量在晶界析出,会促使钢的塑性降低,产生表面横裂纹。

因此研究微合金元素在钢材中行为变化及对钢材性能的影响规律,为实际生产中提供一定的理论基础。

2.微合金化元素对钢性能的影响“微合金化”是指这些元素在钢中含量较低,通常低于1%(质量分数)[l],目前大量使用的是铌、钒、钛等,其特点是能与碳、氮结合成碳化物、氮化物和碳氮化物,这些化合物在高温下溶解,在低温下析出。

其作用表现在:在加热时阻碍原始奥氏体晶粒长大;在轧制过程中抑制再结晶及再结晶后的晶粒长大;在低温时起到强析出强化的作用。

通过合金元素的固溶及其固态反应,影响微结构乃至结构、组织和组分,从而使金属获得要求的性能[2]。

国内外许多学者对微合金元素在钢中的应用做了大量的研究工作,己经基本掌握了微合金元素在钢中的作用规律[3],如表1所示。

2.1钒2.1.1 钒微合金化理论基础钒在微合金钢中单独加入时主要形成VC、VN和V(N、C),属中间相,其化学式可在VC~V4C3之间变化。

钒在钢中的固溶量随温度的升高而迅速增大,而VC、VN的量则相应下降,但在较低的加热温度下,其碳化物可以完全溶解(至少是绝大部分)到奥氏体中,因此V的利用率高,对沉淀强化的贡献大,成为非调质钢中的主要的和常用的微量添加元素,为钛和铌所不及。

钒的碳化物土要以相间沉淀的形式析出,在α相区内析出量不多,并与α相保持共格关系。

加入Si粉对Al2O3-SiAlON复合材料性能的影响

加入Si粉对Al2O3-SiAlON复合材料性能的影响宋永政;刘新红;叶方保;钟香崇【期刊名称】《耐火材料》【年(卷),期】2007(41)5【摘要】为了研究加入Si粉对Al2O3-SiAlON复合材料的烧结、高温力学性能、物相组成和显微结构的影响,以电熔白刚玉(3~1 mm、≤1 mm和≤0.043 mm)、矾土基β-SiAlON(≤0.074 mm)和Si粉(d50=19.71 μm)为主要原料,配制成Si粉加入量(质量分数)分别为0、2%、5%、8%和11%的5种试样;以纸浆为结合剂,经混练、成型、烘干和1 500℃保温3 h埋炭烧成后,测量试样的质量变化率、线变化率、显气孔率、体积密度、常温耐压强度、常温抗折强度、埋炭条件下的热态(400~1 400℃)抗折强度、应力-应变特性和抗热震性,并进行了XRD、SEM和EDS分析.研究显示:加入Si粉可以降低材料的显气孔率,提高材料常温强度尤其是高温抗折强度,改善材料的抗热震性;加入Si粉的试样在1 500℃埋炭煅烧过程中,单质Si转化为纤维状SiC和颗粒状SiAlON等非氧化物,对试样起到增强、增韧作用,有利于提高材料的高温力学性能和抗热震性.【总页数】4页(P348-351)【作者】宋永政;刘新红;叶方保;钟香崇【作者单位】郑州大学高温功能材料河南省重点实验室,郑州,450052;郑州大学高温功能材料河南省重点实验室,郑州,450052;郑州大学高温功能材料河南省重点实验室,郑州,450052;郑州大学高温功能材料河南省重点实验室,郑州,450052【正文语种】中文【中图分类】TQ17【相关文献】1.Si粉对SiO2凝胶/铝硅纤维复合材料性能的影响 [J], 张晶;田庚;刘家臣2.Si粉和Si-Al复合粉加入量对原位合成Al2O3-SiC-SiAlON材料抗氧化性的影响[J], 刘新红;叶方保;钟香崇3.Mo粉加入量对反应烧结MoSi2-Si3N4-BN复合材料性能的影响 [J], 袁磊;于景坤4.Si加入量对Si3N4-SiC复合材料性能的影响 [J], 伍协;彭小艳;钱端芬5.金属Ti粉的加入对TiN-Al_2O_3复合材料性能的影响 [J], 安兆盈;蒋明学;冯秀梅;朱永璋因版权原因,仅展示原文概要,查看原文内容请购买。

界面微合金化对钢_铝复合板性能影响的研究_宋群玲

第23卷第1期2007年1月 昆明冶金高等专科学校学报Journa l o f Kun m ing M e tall urgy Co lleg e Vo l .23No .1Jan .2007收稿日期:2006-10-08基金项目:国家自然科学基金资助项目:金属板带材表面精饰技术(59401001)。

作者简介:宋群玲(1978-),女,河南周口人,助教,工学硕士,主要从事材料与冶金教学和研究。

界面微合金化对钢/铝复合板性能影响的研究宋群玲a ,马 娟b ,胡曰博a ,张文莉a ,全 红a(昆明冶金高等专科学校a .冶金与矿业学院;b .测绘与计算机信息学院,云南昆明650033)摘 要:通过在钢/铝复合材料界面添加Si 、Zn 、M n 、N i 微量合金元素来增强钢/铝界面的结合强度,提高钢/铝复合材料的应用性能。

对合金化界面进行了剥离强度的测试,并用XRD 检测了结合界面的微观结构。

结果表明Si 、Zn 界面微合金化处理能显著提高钢/铝复合板界面性能。

关键词:钢/铝复合材料;微合金化处理;结合强度中图分类号:TB3文献标识码:A 文章编号:1009-0479-(2007)01-0001-04T o wards Influence of Interfaci alM icroall oyon the Capac ity of St -A l B m i etallic PlateSONG Qun -li n g a ,M A Juan b ,HU Yue -bo a ,ZHANG Wen -li a ,QUAN Honga(a .Faculty o fM eta ll u rgy and M ining ;b .F acu lty of Surveying and Co m pute r Infor m a tion ,K un m i ng M eta llurgy Co ll ege ,K unm ing 650033,Ch i na )Abstract :Through add i n g m ic r oalloy as S i ,Zn ,M n and N i t o t h e interface o f S t -A lB i m eta llic Pla t e to streng t h en the i n t e nsit y of St -A l b i m e tallic interface ,the app lied capac ity of t h e S t -A l co mpound is en -hanced .The stri p ping intensity of t h e all o y interface is tested and t h e m icrostr ucture o f the interface is ana l y zed w it h XRD techn i q ue .The result sho w s S i and Zn interfacialm ircoa lloy trea t m en t can no tab l y en -hance the capabilit y of St -A l bi m eta llic p late .K ey w ords :S t -A l b i m e tallic plate ;m icr oa ll o y tr ea t m ent ;co mb i n ed intensity0引言钢/铝复合材料能有效地结合钢的高强度与铝优良的抗大气腐蚀性能,同时保证良好的深冲性能,在建筑结构材料、汽车家电用钢板、军事装备材料等领域具有非常广泛的市场前景。

si在合金钢中的缺点

si在合金钢中的缺点合金钢是一种优质的材料,具有高强度、耐磨性和耐腐蚀性等优点,因此在工业领域得到广泛应用。

然而,合金钢中的一种重要元素si,也存在一些缺点。

本文将探讨si在合金钢中的缺点,并分析其对材料性能的影响。

si在合金钢中的第一个缺点是使钢材变得更加脆化。

虽然si可以提高钢材的硬度和强度,但过高的si含量会导致晶界的粗化和晶粒的增大,从而使钢材的韧性降低。

当钢材遭受外力作用时,容易发生断裂和断裂延展性差的现象,影响材料的可靠性和使用寿命。

si在合金钢中的第二个缺点是降低了材料的塑性。

塑性是材料在受力作用下发生变形的能力,是衡量材料加工性能的重要指标。

由于si的存在,合金钢中的晶界强化效应增强,使得晶界的滑移受到抑制,导致材料变形困难。

这不仅增加了加工难度,还可能导致加工过程中的裂纹和变形问题。

si在合金钢中的第三个缺点是对材料的耐腐蚀性能有一定的影响。

虽然si本身具有一定的抗腐蚀性能,但在合金钢中过高的si含量会导致晶界耐蚀性下降,从而使整体材料的耐腐蚀性能受到影响。

特别是在一些腐蚀性环境下,合金钢中的si容易发生氧化、腐蚀和锈蚀等问题,降低了材料的使用寿命。

除了上述缺点,si还可能对合金钢的热处理性能造成一定的影响。

热处理是一种通过控制材料的加热和冷却过程,改变材料的组织结构和性能的方法。

si的存在会影响合金钢的相变行为和相变温度,从而影响热处理过程的控制和效果。

这对于需要进行精确控制组织和性能的合金钢材料来说,是一个不可忽视的问题。

在实际应用中,si在合金钢中的缺点需要根据具体情况进行权衡和取舍。

尽管si存在一些缺点,但合理控制其含量和采取适当的合金设计可以减轻其负面影响。

此外,通过合适的热处理工艺和表面处理方法,也可以改善si对合金钢性能的影响。

si在合金钢中的缺点主要包括脆化、降低塑性、影响耐腐蚀性能和热处理性能。

在实际应用中,需要根据具体需求和工艺要求,合理权衡si的优点和缺点,以实现合金钢材料性能的最佳平衡。

微合金化元素对42CrMo钢组织与性能的影响

Байду номын сангаас

微合金钢是添加 了微量合金元素从而使钢的 一 种 或多种 性 能发 生 明显 有 利 变化 的合 金 钢 ¨]。 随着 技术 的进 步 ,绝 大 多 数 钢都 有 微 合 金 化 的趋 势 ,微 合金 钢 的生产 和 应用领 域 不断扩 大 。

收 稿 日期 :2O16—02—-26 作者简介 :马东 良(1984一 ),男 ,汉族 ,山东 省济 南市 人 ,硕 士学

历 ,工 程 师 ,现 从 事 现 场 技 术 与 管 理 工 作 。 电话 :

1866899oo51,E—mail:mdl19841984@ 163.COrn

时 间 /h

No.2 June 2016

《中国重 型装 备》 CHINA HEAVY EQUIPMENT

,.’ 。 。 。 。 。、

{工 艺 }

/ 、 . + . ◆ . + . .. . . ◆ . +

微 合 金化 元素 对 42CrMo钢 组 织 与性 能 的 影 响

马 东良 刘 佳佳 马 东辉 (1.中建安装工程有 限公 司一公 司 ,山东 250014;2.山东建泽混凝土有 限公 司 ,山东 250101;

3.中国建筑 五局山东公 司 ,山东 250000)

摘要 :在 42CrMo钢 中添加少量 的微合金元 素 Ti和 B后 ,对 试样 的组织 和性 能进 行检测 。结 果表 明 ,加 入 的 Ti起到 了细 晶强化和沉淀强化 的作用 ,力学性能 随着 Ti含量 的增加而逐渐 提高。

Mg、Si元素对Al—Mg—Si合金性能影响探讨

Mg、Si元素对Al—Mg—Si合金性能影响探讨文章研究了Mg、Si元素对Al-Mg-Si合金性能影响,重点分析Mg/Si对Al-Mg-Si合金导线在时效过程中导电率及显微硬度的影响。

利用示差扫描量热法(DSC)及透射电子显微镜(TEM)方法分析,探索镁硅比对Al-Mg-Si合金导线性能影响的内在机理。

标签:Al-Mg-Si合金;镁硅比;Mg5Si6;时效;导电率;硬度引言自从1898年美国正式使用纯铝线做架空绞线和1921年出现Aldrey铝合金以来,铝作为导体在电气工业中被大量应用。

铝合金克服了纯铝绞线的强度底、蠕变性、耐热性能差等缺点,使导电用铝合金发展更为迅速。

铝合金芯铝绞线(ACAR)在北美的美国、加拿大等国得以大量应用。

为实现可持续发展,履行国企社会责任,国网公司近年来积极推进“新材料、新技术和新工艺”应用,建设环境友好和资源节约型电网。

节能导线作为输电线路最有效的节能降耗措施正在逐步推广,其中导电率52.5%高强度铝合金及导电率58.5%IACS中强度铝合金在高压、超高压、特高压输等输电线路工程中得以广泛使用。

近年来铝合金产品也得以迅速批量应用,其中高强度铝合金的导电率52.5%、53%IACS两个等级,中强度铝合金的导电率58.5%IACS,与国外先进技术相比还有一定的提升空间。

虽然我国铝合金制造水平得以发展迅速,但受研发仪器、研发能力的限制,在电工材料用铝合金的技术一直未有较明显的突破,公司与澳大利亚莫纳什大学合作,对合金导电性能的提升做相关技术研究。

1 合金强化原理铝镁硅系合金导线是一种可热处理强化型铝合金导线,在人工时效过程中析出强化是其主要的强化手段之一。

在人工时效过程中,主要发生点缺陷的消失、固溶原子脱溶、析出相的形核长大以及位错回复现象。

固溶原子对铝合金导线导电率的影响要远大于析出相的影响,因此铝镁硅系合金导线的时效过程是导电率不断升高的过程。

固溶态Al-Mg-Si合金杆在时效过程中依次析出GP区、β” (Mg5Si6)、β’及β相(Mg2Si),其中β”相呈针状并与基体存在共格关系,时效硬化效应最明显,是峰时效时的产物,随着时效时间的进一步延长,由于新相的产生及长大,新的析出相逐渐失去了与基体的共格关系,时效硬化效应下降,进入过时效阶段。

碳化硅增强铝基复合材料界面改善对力学性能的影响

碳化硅增强铝基复合材料界面改善对力学性能的影响3徐金城1,邓小燕1,2,张成良1,田亮亮1(1 兰州大学物理科学与技术学院,兰州730000;2 西北民族大学电气工程学院电子材料实验室,兰州730030)摘要 用粉末冶金法制备了致密度较好的镀铜碳化硅增强铝基复合材料,并对碳化硅的表面化学镀工艺进行了分析。

通过化学镀前后复合材料力学性能的对比研究表明,碳化硅表面镀铜较好地解决了碳化硅与基体的相容性问题,使复合材料的力学性能得到明显提高。

关键词 粉末冶金法 碳化硅 复合材料 化学镀E ffect of Improved Interface on Mechanic Properties of SiC Particles R einforcedAluminum Matrix CompositesXU Jincheng 1,D EN G Xiaoyan 1,2,ZHAN G Chengliang 1,TIAN Liangliang 1(1 School of Physical Science and Technology ,Lanzhou University ,Lanzhou 730000;2 Key Laboratory for Electronic Materials ,College of Electrical Engineering ,Northwest University for Nationality ,Lanzhou 730030)Abstract The SiC particles reinforced aluminum matrix composite is prepared by powder metallurgy.And the technology of electroless plating copper on SiC surfaces is investigated.The comparison of mechanic properties of com 2posites reinforced by coated and uncoated SiC particles indicates that the copper coating on SiC particles preferably im 2proves the compatibility between SiC particles and aluminum matrix and improves the mechanic properties of the com 2posite.K ey w ords powder metallurgy ,SiC particles ,composite ,electroless plating 3甘肃省自然科学基金资助项目(3ZS0512A252048) 徐金城:男,1945年生,教授,目前主要从事金属材料、金属基复合材料及环境材料方面的研究 邓小燕:女,通讯作者,博士生,讲师,研究方向为金属材料、金属基复合材料 E 2mail :dengxy02@0 引言碳化硅颗粒增强铝基复合材料是金属基复合材料(MMC )中最具应用前景的一种新型高技术材料。

微量元素对钢材性能的影响0

591351714804微量元素对钢材性能的影响《砷的冶金物理化学属性及其对钢热轧过程的影响》徐芗明宝山钢铁股份有限公司特殊钢分公司制造管理部砷对钢的危害体现在以下几个方面:1.砷易在钢的界面处产生偏聚,导致回火脆现象;2.在热加工时砷使钢材产生表面热脆裂纹等缺陷;3.砷对钢的硬度有不利影响;4当钢中砷含量大于0.02%时,会导致成分严重偏析,改变晶粒组织结构,破坏金属的连续性;5砷使钢的冷脆性能增加,延伸率,断面收缩率及冲击韧性降低,并使钢的焊接性能变差,一般用途低碳钢中的成分应控制在小于0.02%~0.045%作者对实验钢砷的面扫描图像分析,发现砷在试样表层中分布明显不均匀,在试样表层的氧化物内,砷明显低于基体,这表明实验钢在加热过程中,铁变氧化成氧化物,而砷不被氧化,而砷扩散到未氧化的基体中去,使基体中砷的含量增加,从而使基体和氧化物中,砷分布明显不均匀,因此,当钢坯在高温氧化性气氛下长时间加热时,发生严重氧化的钢表层中砷向铁素体基体富集,从而引起钢表层的热塑性降低。

含砷在氧化性气氛加热的过程中,砷不断被排列到氧化层下的金属中,当砷含量超出在铁中的溶解极限时,就会在氧化层和金属界面间形成溶融的液相,在热加工拉应力作用下,这些液相则会湿润晶界而产生表面热脆裂纹。

综合砷元素的特点及热轧缺陷检验结果,对热连轧的裂纹原因分析如下:1由于砷元素容易偏析于晶界,降低了晶界表面能,弱化了晶界,增大了沿晶界脆性断裂的倾向,降低了钢的脆性断裂抗力。

2当钢坯在高温,氧化性气氛下长时间加热时,发生严重氧化的钢表层中砷向铁素体基体富集,从而引起钢表层的热塑性降低。

3同时砷与铁素体固溶,脆化了铁素体组织,钢坯经加热后恶化了钢的基体组织强度,降低了钢的延性。

改善含砷钢热塑性的轧制对策为改善含砷钢的塑性,依据以上分析裂纹产生的机理,对原轧制工艺进行了优化和调整,设计了如下工艺:1降低加热温度,缩小各加热段上,下加热温差控制范围,加热温度按下限控制,使加热温度更均匀。

碳化硅增强铝基复合材料的界面结合机理

碳化硅增强铝基复合材料的界面结合机理引言碳化硅增强铝基复合材料 (SiCp/Al) 以其高强度、高刚性、低密度等优良性能在航空、航天、汽车等行业得到广泛应用。

而其中,界面结合机理是该复合材料的关键因素之一。

本文将深入探讨碳化硅增强铝基复合材料的界面结合机理。

二级标题1:碳化硅增强铝基复合材料的制备方法碳化硅增强铝基复合材料的制备方法多种多样,包括粉末冶金法、熔体浸渍法、等离子体喷涂法等。

不同的制备方法对于界面结合机理的影响有所不同。

以下是几种常见的制备方法:粉末冶金法1.将铝粉末与碳化硅颗粒按一定比例混合。

2.将混合粉末放入模具中,并施加适当的压力。

3.将模具放入高温炉中进行烧结,使铝和碳化硅颗粒结合。

熔体浸渍法1.将铝熔体浸渍进预先制备好的碳化硅颗粒床中。

2.在一定的温度和压力下进行保温处理,使铝和碳化硅颗粒相互结合。

等离子体喷涂法1.利用等离子体喷涂设备将铝和碳化硅粉末同时喷涂到基底上。

2.在高温下进行退火处理,使铝和碳化硅颗粒形成结合。

二级标题2:碳化硅增强铝基复合材料的界面结构碳化硅增强铝基复合材料的界面结构是指铝基体与碳化硅颗粒之间的结合形式。

根据界面结构的不同,可以分为以下几种情况:无结合层界面在某些情况下,铝基体与碳化硅颗粒之间没有明显的结合层,仅靠机械力硬性固定。

化学结合层界面铝基体与碳化硅颗粒之间形成了化学结合层。

在熔体浸渍法和等离子体喷涂法中,由于高温、高压的作用,铝和碳化硅颗粒发生化学反应,形成化学键。

机械结合层界面铝基体与碳化硅颗粒之间形成了机械结合层。

在粉末冶金法中,通过适当的压力,使铝和碳化硅颗粒之间产生摩擦、挤压和冷焊现象。

渗透结合层界面铝基体与碳化硅颗粒之间形成了渗透结合层。

在熔体浸渍法中,铝熔体通过碳化硅颗粒的细孔结构进入其内部,形成渗透结合。

二级标题3:碳化硅增强铝基复合材料的界面结合机理碳化硅增强铝基复合材料的界面结合机理是指铝基体与碳化硅颗粒之间的结合机制。

Si和Mg元素对铝合金熔体采用细化剂效果的影响

2 2

轻 合 金 加 工 技 术

2005 , Vol . 33 , №11

2 试验结果及分析

211 Mg 和 Si 元素对 Al2Ti2C 细化铝合金晶粒效果 的影响

图 1 是各合金经 Al2Ti2C 中间合金细化处理后 铸态的晶粒尺寸随细化处理温度的变化规律 。从图 中可以看出 ,纯铝经 Al2Ti2C 细化后 ,晶粒尺寸明显 的大于其他合金的 ,说明 Al2Ti2C 对纯铝的细化效果 不是很明显 ,并且存在“温度效应”,即细化效果随着 温度的升高而逐渐减弱 。但是当铝熔体中含有 Mg、 Si 元素时 ,Al2Ti2C 的细化效果明显加强 ,而且 Mg 元 素对细化效果的促进作用要大于 Si 元素的作用 。Si 元素对 Al2Ti2C 的细化效果也存在“温度效应”,当温 度超过 740 ℃, Si 元素的促进作用明显的减弱 。Mg 元素对 Al2Ti2C 的细化效果的促进作用几乎不受温 度的影响 ,温度超过 800 ℃时 ,经 Al2Ti2C 细化的晶粒 尺寸依然不超过300μm。而同时存在 Mg、Si 元素的 Al2Mg2Si 系 (6063) 合金 ,在 Al2Ti2C 的细化作用下 ,晶 粒尺寸明显的减小 ,细化效果更加明显 。

在其他条件不变的情况下 ,熔体温度的升高会

使试样的冷却速度减小 、凝固时间增长 ,导致凝固过

冷度和形核率的减小 ,从而使 Al2Ti2C 中间合金的细

化晶粒效果降低 。但是当铝合金中含有元素 Mg 时 ,

会抵消由于温度升高而造成的过冷度降低的影响 ,

使 TiAl3 颗粒在较高的温度下仍可成为有效的异质

m ( k - 1) ·k21ΠK

4413 1109 8315 1013 418 1517 0107 217 30

微合金化元素钛、钒、铌的特性

微合金化元素钛、钒、铌的特性近年来,钢中添加微合金化元素的重要性备受关注,并通常被视为现代钢种的一大特点。

因此可以预见,随着新钢种的开发,微合金化元素的使用会越来越多。

“微合金化”即是指这些元素在钢中的含量很低,通常低于0.1%(重量百分比)。

和钢中不需要的残余元素不同,微合金化元素是有目的的加入钢中以改善钢材的性能。

合金化元素和微合金化元素不仅在合金含量上有明显的区别,而且其不同的冶金效应也各有特点:合金化元素主要是影响钢的基体;而微合金化元素除了溶质原子的拖曳作用外,几乎总是通过第二相的析出而影响钢的显微组织结构。

钢的可焊性、成型性和断裂韧性要求较少的非金属夹杂(氧化物和硫化物),并希望残余夹杂以球形状态存在。

因此低氧和低硫是现代钢的必要条件。

另外,铝脱氧的钢水脱氧的标准工艺。

在钢凝固后,未结合成氧化铝的残留铝将形成氮化铝。

这一古典的微合金元素析出物细化晶粒的效应已被使用了50多年。

其它微合金添加元素如钙或稀土元素,由于对硫化物形态的控制的作用也广为人知。

除了上述这些影响非金属夹杂物的元素外,自1960年代以来,钢中单独或复合加入一些碳化物和氮化物形成元素也对钢的发展产生了重要影响。

元素的潜势根据各元素在周期表中的位置,可以大致确定其对钢的性能产生何种可能的影响。

图4.176显示出4-6周期的Ⅳa-Ⅵa族的化学元素。

这些元素因为其熔点很高通常被称为“难熔金属”。

它们不仅具有高的熔点,而且具有形成氮化物和碳化物趋势。

这种趋势从图中右上角向左下角方向逐渐增强;而且形成氮化物的倾向要强于形成碳化物的倾向。

除形成氮化物和碳化物的倾向外,第Ⅳa族元素还具有更高的形成氧化物和硫化物的倾向。

另一方面,Ⅵa族元素与非金属化合物的亲合力比Ⅳa族和Va族元素低,此外他们的碳化物具有正斜方体或六角体的晶体结构。

这种结构与Ⅳa族和Va族元素的面心立方结构碳化物相比较,不太可取,面心立方和钢的立方体基体有一定的共格性,这可能对钢的性能有益。

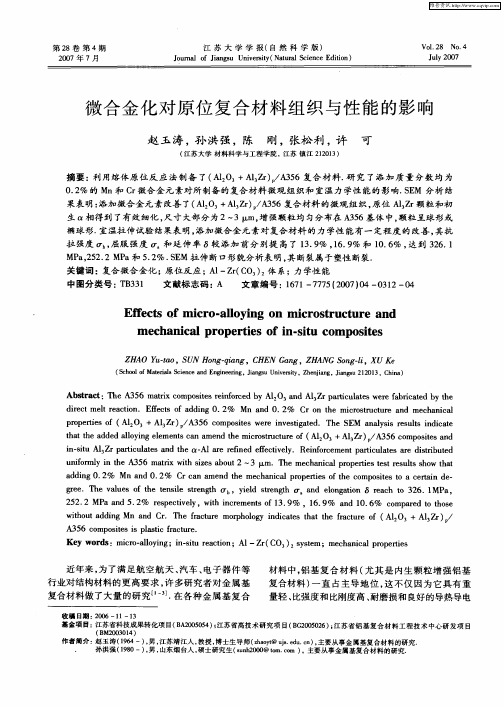

微合金化对原位复合材料组织与性能的影响

第2 8卷 第 4期 20 0 7年 7月

江 苏 大 学 学 报(自 然 科 学 版 )

J u a o i g u U ie i ( aua S i c dt n o r l f J n s nv r t N tr c n eE i o ) n a sy l e i

i - i 3 atc l ts a d t e — r e n d e e tv l . Ren o c me tp ri u ae r iti u e n st AIZrp riu a e n h A1a e r f e f ci ey u i i r e n a tc l t sa e d srb t d f u io ml n t e A3 6 ma rx wi ie o t2—3 m.T e me h n c r pe i sts e ut h w h t n fr y i h 5 t t sz s a u i h b h c a ia p l o r e e tr s lss o t a t

po et s f( I 3+A 3 r 。A 5 o p se eeivsgtd h E nls eut idct rp re A 2 i o 0 I )/ 3 6 c m oi sw r net ae .T eS M a a i rsl n ia Z t i ys s e ta tead dal ige m ns a medte cot c r f A 2 3 lZ )/ 3 6cmp se n ht h d e o n l e t cna n rs u t eo ( I +A 3r 。 A 5 o oi s d l y e h mi r u 0 t a

Absr c t a t:Th 5 ti o o ie en o c d b 2 e A3 6 marx c mp st sr i f r e y AI0 a d AI Z riults we e f b c td b h n rpatc ae r a r ae y t e i d r c l r a t n. Efe t fa d n 2% ie tmet e c i o f c s o d i g 0. Mn a d 0.2 n % Cr o he mi r sr cu e a d n t c o tu t r n me h n c c a ia l

Si含量对5056铝合金显微组织与性能的影响

Si含量对5056铝合金显微组织与性能的影响作者:马惠宁李雅静来源:《价值工程》2016年第05期摘要:将不同含量的Si(从1%到9%)加入5056铝合金中,再将同等含量的分成两组,其中一组经过固溶加时效处理。

分别对各组试样进行金相显微组织观察和布氏硬度测试,探究Al-Mg-Si合金中不同Si元素含量对组织和合金力学性能的影响,以及热处理对同含量试样组织和力学性能的影响。

试验结果表明:随着Si元素含量的增加,合金力学性能呈单调上升趋势。

Abstract: Join the different content of Si (from 1% per cent to 9% per cent) in 5056 aluminum alloy, then the same content is divided into two groups, the aging is carried into one set of solid solution. Metallographic microstructure observation and Brinell hardness test are carried out for each group to explore the effect of the different Si content in Al-Mg-Si alloy on the microstructure and mechanical properties and the effect of heat treatment on microstructure and mechanical properties of the sample with the content. Test results indicate that with the increase of Si in elements, the mechanical properties of alloy are monotone on the rise.关键词:5056铝合金;第三元素Si;显微组织;力学性能Key words: 5056 aluminum alloy;the third element Si;microstructure;mechanical properties中图分类号:TS912+.3 文献标识码:A 文章编号:1006-4311(2016)05-0142-030 引言铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。

si-al复合材料文献总结

热导率的影响情况

影响热导率的主要因素

热膨胀系数的影响情况

放电等离子体烧结制备复合材料

Si含量对热膨胀系数的影响

Si的热膨胀系数 (4.1x10-6K-1) 比Al的热膨胀系数 (23.6x10-6K-1)小很 多。 实验值最低可达到 9.2x10-6K-1 Si含量为60%时复合材 料热膨胀系数为 9.8x10-6K-1 与半导体 热膨胀系数相似

压制压力超过720MPa,脆性相Si内部出现微裂纹,缺陷甚至颗粒已 经发生解理、破碎。1000℃高温烧结缺陷也无法完全恢复。新的解理 面对声子和自由电子的散射相当严重,导致界面热阻增加。

热导率的影响情况

②粉末冶金液相烧结制备过程中烧结温度和时间对热导率的影响

1)提高烧结温度可以促进氧化铝膜的破裂,改善体系的润湿性。促进液态Al

新型网状结构Sip/Al复合材料的 制备及组织性能研究

文献总结

主要内容:

英文文献翻译 Effect of Si content on microstructure and properties of Si/Al composites(Si含量对Si/Al复合材料组织和性能的影响) 中文文献阅读 Si/Al 电子封装材料粉末冶金制备工艺研究 Sip/Al 复合材料中的界面和硅相形貌的演变 界面及 Si元素含量对 Si-Al复合材料导热性能的影响

热导率的影响情况

①粉末冶金液相烧结制备过程中压制压力对材料热导率的 影响

720MPa附 近出现峰值

热导率的影响情况

结果分析:

700℃低温烧结:

材料内部空隙率随着压制压力的增大而降低,增强了热导率。

1000℃高温烧结:

孔隙率变化不大,但Si-Al界面结合状态改善,大的压制压力下形 成适当的冶金结合形态。

Si对压铸Mg-5Al-xSi合金组织和性能的影响

上海交通大学硕士学位论文Si对压铸Mg-5Al-xSi合金组织和性能的影响姓名:张赟龙申请学位级别:硕士专业:材料加工工程指导教师:刘六法20060101摘要镁合金密度小、阻尼性能好、比强度和比刚度高等特点,被认为是21世纪最具有商业应用前景的轻质金属结构材料。

近年来,随着汽车等交通工具轻量化要求的日益迫切、镁合金性能的不断提高和镁合金压铸技术的显著进步,压铸镁合金的用量持续增长。

据报道,世界范围内作为工程结构件的镁合金产品中98%来自于压铸行业,而其中的70%以上又用于汽车行业。

因此研究压铸条件下镁合金的组织与性能对镁合金的工业应用具有重要意义。

Mg-Al-Si系(AS系)合金是德国大众汽车公司开发的压铸镁合金,目前常用的压铸镁合金牌号有AS41(Mg-4Al-1Si)和AS21(Mg-2Al-1Si)两种。

本研究以综合机械性能和铸造性能较好的AM50镁合金为基础合金,研究了在压铸条件下不同含量的Si元素对合金组织与性能的影响。

为此,本文设计了通过压铸成型的Mg-5Al-xSi(x=0%, 0.5%, 1.0%, 2.0%)四种不同成分的合金,在运用光学金相分析、扫描电镜(SEM),电子束微区分析(EDS),等离子耦合光谱(ICP)等多种分析和测试手段全面测试了他们的室温、高温力学性能、流动性能、硬度、冲击韧性、耐腐蚀性能的同时,对所设计合金的组织结构与力学性能、流动性能、硬度、冲击韧性、耐腐蚀性能之间的关系进行了系统的研究。

研究发现,在压铸Mg-5Al-xSi合金中,观察到两种不同形貌的Mg2Si相:当Si含量为0.5%、1.0%时,呈现为多边形颗粒状的Mg2Si相;当Si含量为2.0%时,呈现为多边形颗粒状与大块汉字状并存的Mg2Si相。

由于细小颗粒状的Mg2Si具有钉扎位错的作用,使得合金在Si含量小于 1.0%时室温、高温的力学性能都有明显的提高,而大块汉字状的Mg2Si相与基体的界面处很容易产生微裂纹,内部也存在较多的裂纹源,所以Mg-5Al-2.0Si合金的力学性能急剧下降。

Si粉对SiO2凝胶/铝硅纤维复合材料性能的影响

Si粉对SiO2凝胶/铝硅纤维复合材料性能的影响张晶;田庚;刘家臣【期刊名称】《材料工程》【年(卷),期】2016(044)010【摘要】采用浸渍法制备SiO2凝胶/铝硅纤维复合材料。

研究Si粉质量分数为0%,0.2%,0.4%,0.6%和0.8%时,SiO2凝胶/铝硅纤维复合材料的微观形貌、体积密度、回弹率和物相组成。

结果表明:Si粉质量分数低于0.6%时,其氧化产生的体积膨胀填补了纤维与凝胶间的裂纹,体积密度由0.468g/cm3增大到0.723g/cm3,回弹率由43.1%升高为59.6%,并且Si粉高温下的结晶化抑制了纤维析晶和促进了辉石的生成,这是材料的力学性能提高及高温损坏程度降低的重要原因;Si粉质量分数为0.8%时,高温下的Si粉产生了过分的体积膨胀,导致复合材料内部出现较大裂纹,压缩回弹率降低为44.5%。

【总页数】6页(P94-99)【作者】张晶;田庚;刘家臣【作者单位】天津大学材料科学与工程学院,天津300354;天津大学材料科学与工程学院,天津300354;天津大学材料科学与工程学院,天津300354【正文语种】中文【中图分类】TU551.3【相关文献】1.SiO2气凝胶及纤维复合SiO2气凝胶隔热材料表征方法 [J], 韦丽;范金娟;王云英;俞进涛2.Al2O3微粉和SiO2微粉对刚玉-莫来石材料性能的影响 [J], 李学伟;石干;孙庚辰3.纳米SiO2对EP/国产芳纶Ⅲ纤维复合材料性能的影响 [J], 张淑慧;梁国正;崔红;张炜;王斌4.基体树脂中填料SiO2的加入对碳纤维复合材料性能的影响 [J], 孔俊嘉; 明皓; 吴尚锋5.SiO2凝胶/铝硅纤维复合材料的高温损坏机理研究 [J], 张晶;田庚;王明超;刘家臣因版权原因,仅展示原文概要,查看原文内容请购买。

Si和Mg元素对铝合金熔体采用细化剂效果的影响

Si和Mg元素对铝合金熔体采用细化剂效果的影响

李勇;朱应禄

【期刊名称】《轻合金加工技术》

【年(卷),期】2005(033)011

【摘要】研究Si、Mg元素对Al-Ti-C中间合金细化铝合金晶粒效果的影响,并探讨了其影响机制.结果表明:Si、Mg元素均能促进Al-Ti-C中间合金对铝晶粒的细化作用,一般Si的含量在0.5%时,Al-Ti-C的细化效果最佳;在细化处理温度相同的情况下,Mg的促进作用更明显一些,并且不存在"温度效应".试验表明,当铝合金中同时存在Si、Mg元素时(6063铝合金),Al-Ti-C的细化效果会更加显著.

【总页数】3页(P21-23)

【作者】李勇;朱应禄

【作者单位】江西理工大学,材料与化学工程学院,江西,赣州,341000;江西理工大学,材料与化学工程学院,江西,赣州,341000

【正文语种】中文

【中图分类】TG146.21

【相关文献】

1.微量Si、Mg元素对细化剂作用效果的影响 [J], 李勇

2.TiB2粒子在Al熔体中的动力学行为及其对铝合金晶粒细化效果的影响 [J], 张丽丽;江鸿翔;何杰;赵九洲

3.TiB2粒子在Al熔体中的动力学行为及其对铝合金晶粒细化效果的影响 [J], 张丽丽;江鸿翔;何杰;赵九洲

4.SiO_2表面覆盖剂对铝合金熔体直接氧化生长的影响 [J], 袁森;都业志;王武孝

5.熔体混合与电磁搅拌对Al-20Si合金中初生Si相的细化效果 [J], 王连登;朱定一;王尤生;宋伟;陈永禄;魏喆良;黄利光;李秋菊

因版权原因,仅展示原文概要,查看原文内容请购买。

这些微合金化的元素到底在钢材中起什么作用?

这些微合金化的元素到底在钢材中起什么作用?在普通碳钢通常依靠加入碳来提高强度,这样就造成了提高碳含量的同时必然降低钢的塑性和韧性。

使普碳钢不能满足强度与韧性的更好组合,由此人们开始研究不增加碳含量,加入其它元素来提高强度,也就是保持低碳钢的韧性前提下,利用微合金化提高强度。

此类钢的综合力学性能比低碳结构钢有很大的改善,而与普通合金钢相比,其添加的合金元素又如此之少,按重量百分比,再继之以控制冷却,才能使钢的性能更佳,此类钢使用之前一般不再进行热处理。

微合金化元素在钢中的作用主要是细化晶粒,阻碍再结晶进行以及析出强化。

1.Nb的作用在超低碳贝氏体钢(ULCB)的整个发展过程中,微量Nb起着独特的作用。

这类钢中C含量已经降到0.05%,又不加入较多合金元素,因此强化主要靠位错强化,析出强化特别是组织强化。

近年来的研究表明,微量Nb在超低碳贝氏体钢(ULCB)中的作用,主要体现在以下两个方面。

(1)微量Nb抑制变形再结晶行为,加剧变形奥氏体中的应变积累,大幅度提高相变前组织中的位错密度。

超低碳贝氏体钢(ULCB)的优良综合性能主要来自钢的组织细化以及贝氏体中的高位错密度,再实现这一目标,首先需要在控轧过程中,在非再结晶区轧制时引入大量高密度畸变区,这些高密度畸变区在随后的冷却过程中成为相变核心,大幅度促进相变组织细化。

同时,要在发生切变形型贝氏体相变过程中,能把相当一部分变形位错保留在贝氏体基体中,从而大幅度提高贝氏体基体强度。

为了达到这一点,要求钢种有相当高的热轧再结晶终止温度以及抑制冷却时扩散型铁素体转变的能力,合金成分设计充分考虑了Nb及Nb—B这方面的作用。

(2)微量Nb与B、Cu的复合作用加快了诱导析出,稳定变形位错结构。

微量Nb加入贝氏体钢中的第二个作用是,这类钢高温非再结晶轧制阶段会应变诱导形成极细的Nb(C、N)析出物。

这些析出物主要析出在变形晶界及变形位错网上,它们阻碍了位错的恢复以及消失的过程,稳定了位错结构,为随后冷却过程相变形核提供更多机会,同时组织新相的长大,最终细化组织。

微合金元素对深冲用低碳铝镇静钢性能的影响

微合金元素对深冲用低碳铝镇静钢性能的影响摘要针对微合金元素对深冲用低碳铝镇静钢性能的影响展开,研究发现微合金元素对深冲用低碳铝镇静钢的屈服强度影响显著,需控制微合金元素的含量以免影响产品的性能。

关键词铝镇静钢;屈服强度;微合金元素实际生产中,深冲用低碳铝镇静钢有时不可避免地在钢质中混入一些微合金元素,从而经常导致整炉性能超标,产生质量损失。

因此,有必要针对微合金元素对深冲用低碳铝镇静钢性能的影响进行分析。

1 工艺简介深冲用低碳铝镇静钢是利用C、Mn元素进行强化,采用传统的罩式炉工艺,热轧温度的工艺制度是“三高一低”,即高的加热温度、开轧温度、终轧温度和低的卷取温度。

罩式炉退火主要是通过控制带钢中AlN的析出促使晶粒择优取向,从而形成冲压性能较好的饼形晶粒;平整可使退火后的带钢达到一定的机械性能和消除带钢的屈服平台。

从整个工艺来看,影响产品性能的因素很多,其中成分是关键因素之一,本文主要是针对微合金元素的影响进行研究。

2 问题分析炼钢对微合金元素含量的控制很关键。

统计发现,微合金元素含量高的炉次,成品屈服强度也较高。

作者按一定规则选择了两个样本进行考察。

2.1 统计分析1)微合金含量的双样本T检验。

本文微合金元素是指Nb、Ti等五个元素的总和。

图1是两个样本的微合金元素的T检验:图1 微合金元素双样本T检验从结果来看,样本1的微合金含量较高,95%的置信区间为(0.00035,0.00821),表明两样本存在显著差异,即样本1的微合金元素的含量比样本2显著高。

检验统计量为2.14,P值为0.033,自由度为395。

2)成品屈服强度的双样本T检验。

图2是两个样本的成品屈服强度的T检验。

从结果来看,样本1成品屈服强度比样本2大14.45MPA,在95%的置信区间为(12.40,16.50),表明样本1的成品屈服强度比样本2显著高。

因此可以说,钢质中微合金元素含量的显著增加,成品的屈服强度也会显著提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第33卷增刊2012年6月材料热处理学报TRANSACTIONS OF MATERIALS AND HEAT TREATMENTVol.33SupplementJune2012Si 粉微合金化对钢-铝复合材料界面的影响宋群玲1,2,孙勇2(1.昆明冶金高等专科学校冶金材料学院,云南昆明650093;2.昆明理工大学材料科学与工程学院,云南昆明650093)摘要:采用粉末轧制工艺,在界面添加4%Si 粉进行界面微合金化调控,成功制备出界面结合良好的钢-铝复合材料。

研究了界面微合金化设计、扩散退火处理工艺对钢-铝复合材料界面区元素扩散、生成物相的影响规律,探讨了元素Si 界面调控的作用机理。

结果表明:添加4%Si 粉界面微合金设计,在500ħ扩散退火,保温1h 热处理工艺下,复合材料界面未出现金属间化合物,600ħ扩散退火,保温1h 热处理工艺下,仅出现少量化合物Fe 2Al 5,Si 粉界面微合金化处理能延缓界面化合物相生成,使生成Fe 2Al 5相的扩散温度向高温推移;Si 扩散固溶到Fe 、Al 基体中形成连续固溶体,提高了界面两侧物理及力学性能的连续性,改善复合材料的界面结合。

关键词:粉末轧制;微合金化;扩散退火中图分类号:TB331文献标志码:A文章编号:1009-6264(2012)增刊-0015-05Effect of silicon microalloying on interface of steel-aluminum bimetallic compositeSONG Qun-ling 1,2,SUN Yong 2(1.Department of Metallurgy and Materials ,Kunming College of Metallurgy ,Kunming 650093,China ;2.Institute of Materials Science and Engineering ,Kunming University of Science and Technology ,Kunming 650093,China )Abstract :Steel-aluminum bimetallic composites were prepared by powder rolling.When 4%of the silicon powders were added in the interface ,the good interface bonding of steel-aluminum bimetallic composite was obtained.The influence of the design of the microalloying and heat-treatment process on the elements diffusion ,new phase in the interface of the composites was studied ;meanwhile ,the effect mechanism of silicon microalloying technique was analyzed.The results show that no Al-Fe intermetallic compounds are found on the interface after silicon microalloying for steel-aluminum bimetallic composite ,and then annealing at 500ħfor one hour.Moreover ,some little intermetallic compound of Fe 2Al 5is found on the interface after annealing at 600ħfor one hour.The results show that silicon microalloying can effectively slow interface reaction rate ,the annealing temperature of new phase raised to a higher temperature range.Si solubilizes in Fe and Al the solid solution is formed which improves the consistency of physical and mechanical properties to cause interlard good combination.Key words :powder rolling ;interface microalloying ;diffusion annealing收稿日期:2011-07-15;修订日期:2012-03-31基金项目:国家自然科学基金(59401001)作者简介:宋群玲(1978—),女,讲师,博士研究生,从事金属基复合材料研究,电话:0871-*******,E-mail :songqunling@126.com 。

以黑色金属为基体的金属基复合材料,主要面向冶金、矿山、电力、汽车、水泥等一般民用行业,具有广阔发展空间及应用前景。

钢-铝复合材料能够将铝的抗大气腐蚀性与钢的强韧性有机的结合起来,可广泛应用于建筑结构、汽车家电、军事装备材料等行业[1-4]。

铝作为负电性最强的金属之一,容易与许多正电性的金属元素化合生成金属间化合物。

如Fe 、Al 之间容易生成脆性的金属间化合物FeAl 2、Fe 2Al 5、FeAl [5-6]3,将严重削弱钢-铝界面的结合强度[7],通过确定合理的制备工艺,进行界面控制,以达到稳定界面结合成为该类复合材料制备及应用的难点。

本文采用粉末轧制工艺、扩散退火处理制备钢-铝复合材料,同时在复合材料界面处添加4%Si 粉对其进行调控,通过Si 粉抑制界面金属间化合物的生长速度,调节组织改善复合材料的界面结合。

本文重点研究Si 粉界面微合金化处理对钢-铝复合材料界面区的物相及其分布影响,讨论了Si 粉界面合金化处理延缓界面区化合物生长的机制。

1实验材料及方法选用1mm 厚冷轧钢板ST12作为基材,对基材DOI:10.13289/j.issn.1009-6264.2012.s1.003材料热处理学报第33卷表面进行打磨直至露出新鲜表面,除去表面油污,使钢基表面处于活化状态。

复合层选择工业纯铝粉,添加4%Si 粉作为界面微合金化元素,采用粉末轧制法制备钢-铝复合材料。

将制备出的复合材料切出6个尺寸为90mm ˑ60mm 的试样,然后在氩气保护气氛下,分别进行500、550和600ħ的扩散退火处理,保温时间为1h ,空冷,试样编号如表1。

表1试样编号及工艺状态Table 1Specimen number and process conditionsSample No.Heat treat process Microalloying 1500ħˑ1h Un microalloying 2550ħˑ1h Un microalloying 3600ħˑ1h Un microalloying 4500ħˑ1h silicon microalloying 5550ħˑ1h silicon microalloying 6600ħˑ1hsilicon microalloying采用D /max-2200X 衍射仪分析复合材料的组成物相,同时使用Philips XL30ESEM 扫描电镜对复合层的微观组织形貌进行观察与分析,并对其微观组织进行EDS 检测。

2实验结果与分析2.1复合材料界面处的显微组织图1给出了各试样复合界面的SEM 图,随着退火温度的提高,界面区过渡层增厚,500ħ扩散退火,No.1试样界面区已形成较薄的化合物层,No.4试样界面区没有化合物层;600ħ扩散退火,No.3试样界面区形成的化合物层增厚,化合物与铝基界面不明显,而No.6试样界面区形成化合物层比较薄。

化合物的生长具有靠近钢基界面光滑,靠近铝基界面呈锯齿状的特点,表明化合物向钢侧方向生长较快。

化合物晶核主要在钢-铝界面处形成,形核孕育时间随着退火温度的升高而变短,晶粒的生长速度随着元素沿晶界的扩散速率的增大而增大,化合物层的宽度增加变厚。

图1钢-铝界面处SEM 图片(a )未界面合金化处理No.1,500ħ;(b )未界面合金化处理No.3,600ħ;(c )Si 界面合金化处理No.4,500ħ;(d )Si 界面合金化处理No.6,600ħFig.1SEM image of the steel-aluminum interface (a )no pretreating films on Si powder No.1,500ħ;(b )no pretreating films on Sipowder No.3,600ħ;(c )interface micro-alloying on Si powder No.4,500ħ;(d )interface micro-alloying on Si powder No.6,600ħ图2为各试样复合界面区Fe 、Al 元素分布曲线,500ħ退火,No.1试样曲线中部出现一小平台,界面处Fe 、Al 元素发生扩散反应,生成较薄的化合物层。

600ħ退火,No.3试样曲线中部平台比No.1试样的平台要宽,表明生成的化合物层增厚。

通过以上分析可以看出,未进行界面合金化处理的试样,界面处形成的化合物层的厚度随着扩散退火温度的升高而增加。

61增刊宋群玲等:Si 粉微合金化对钢-铝复合材料界面的影响图2Fe 和Al 元素在复合材料界面区域的分布曲线图Fig.2Elements of Fe and Al distribute curve in the interface of composites对Si 界面合金化处理的试样,500ħ退火,No.4试样Fe 、Al 元素在界面区域的含量呈陡峭变化趋势,界面区没有新相形成。

600ħ退火,No.6试样界面区元素分布也出现一小平台,其平台宽度比No.2要窄,说明No.6试样界面区形成的化合物层较薄,而合金化元素Si 完全分布在界面区域内并向钢基呈过渡分布,从而与钢基产生固溶效果。

通过对Fe 、Al 和Si 元素在界面处的分布规律研究,Fe 在Al 中的扩散速度小于Al 在Fe 中的扩散速度,导致与钢基接触的界面平整,而与铝基接触的界面呈锯齿状,界面区生成的化合物朝钢侧方向生长,但在生成化合物前,先在界面区形成Fe-Al 相互固溶体。