面心立方晶体的循环形变及其位错反应模型 Ⅰ Cu晶体的循环形变

晶格类型 1体心立方

1.晶格类型1体心立方:α—fe Cr W, Mo,V (2)面心立方:r-fe,铜铝,镍,(3)密排立方:Be. Mg. Zn, Cd2.三种缺陷:(1)点缺陷:空位,置换原子,间隙原子(2)线缺陷:刃型位错(3)面缺陷:金属中的晶界亚晶界产生晶格畸变3.细化晶粒的方法:(1)增大过冷度(2)变质处理(3)机械振动和搅拌4.细化晶粒对力学性能的影响:晶粒越小则金属的强度硬度越好,塑性韧性下降5.固溶强化现象; 溶质溶入溶剂中使晶格产生畸变现象使强度硬度塑性韧性下降6.二元相图建立(1)配制几种成分不同的合金(2)测定上述合金的冷却曲线(3)找上述合金的临界点注:冷却时,是以极其缓慢的速度7.二元相图:匀晶共晶包晶共析8.Fe-FeC状态图中各点,线的含义,温度,成分及各区的组织是什么?各组织用什么符号表示?⇄⇄⇄⇄⇄LJNGAA+Fe3CF+Fe3CL+Fe3CL+A+ ALJ NG AA+Fe3CF +Fe3CL+Fe3C L+AF + AF9.。

碳钢中常含有哪四种杂质元素?哪些是有益元素哪些是有害元素?Mn Si S P Mn Si 有益P S 有害10.过冷奥氏体等温转变曲线包括哪三个转变区域?共析钢等温曲线的转变区温度范围是多少?各转变区在不同温度下的转变产物的名称和符号是什么?珠光体转变贝氏体转变马氏体转变11.退火,正火,淬火,低低温回火的目的是什么?获得的组织是什么?退火目的:(1)降低硬度,改善切削加工性(2)消除应力,稳定尺寸(3)细化晶粒,调整组织,消除缺陷,为后续热处理做好组织准备获得铁素体加珠光体冷却方式:空气中冷却正火:细化晶粒,提高其力学性能获得索氏体组织空气冷却淬火:为了获得马氏体,提高钢的强度,硬度和耐磨性油冷或水冷低温回火:降低淬火应力和脆性,多用于处理各种模具或表面淬火的工艺获得回火马氏体12.合金元素对C曲线位置有何影响?其他元素对C曲线位置的影响?1.含碳量的影响:对C曲线位置影响:在正常加热条件下,Wc<0.77%时,含碳量增加,C曲线右移;Wc>0.77%时,含碳量增加,C曲线左移。

Hands-on 4 面心立方金属中晶格位错的分解与层错能

Output:

dislocation: -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rwxr-xr-x 1 user090 stacking_fault: -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rw-r--r-- 1 user090 -rwxr-xr-x 1 user090 users users users users users users users users users users users 2019541 2022271 2019554 2019942 862 870 861 869 762360 762359 904 Nov Nov Nov Nov Nov Nov Nov Nov Nov Nov Nov 25 25 25 25 25 25 25 25 25 25 25 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 12:50 data.screw.highSFE data.screw.highSFE.ref data.screw.lowSFE data.screw.lowSFE.ref in.screw.highSFE in.screw.highSFE.ref in.screw.lowSFE in.screw.lowSFE.ref MCu1_MendelevM_2014.eam.fs MCu7_MendelevM_2014.eam.fs

金属学与热处理位错

位错模型的提出 背景

完整晶体塑性变形─滑移的模型→金属晶体 的理论强度→理论强度比实测强度高出几个数量 级→ 晶体缺陷的设想─ 线缺陷(位错)的模型→ 以位错滑移模型计算出的晶体强度,与实测值基 本相符。

二 线缺陷(位错)dislocation

位错:晶体中某处一列或若干列原子有规律的错排。 意义:(对材料的力学行为如塑性变形、强度、断裂 等起着决定性的作用,对材料的扩散、相变过程有较 大影响。) 位错的提出:

为滑移面发生滑移。EF是晶体已滑移部分和未滑 移部分的交线,犹如砍入晶体的一把刀的刀刃, 即刃位错(或棱位错)。

模型:滑移面/半原子面/位错线 (位错线┻晶体滑 移方向,位错线┻位错运动方向,晶体滑移方向// 位错运动方向。)

分类:正刃位错, “” ;负刃位错, “T” 。符 号中水平线代表滑移面,垂直线代表半个原子面。

其一,必须满足伯氏矢量的守恒性; ∑ b前= ∑ b后

其二,必须满足能量条件。 ∑ b2前> ∑ b2后

4.扩展位错 5.位错的增殖

正应力分量与切应力分量同时存在,各应 力分量与Z无关,滑移面以上,为压应力,滑 移面以下为拉应力。

位错的弹性应变能可进一步简化为一个简单的 函数式:

W=Gb2

式中W为单位长度位错线的弹性应变能,G 是其剪中R切是模晶量体,的b是外柏径氏、矢r0量是,位α错=核1/4心π的ln半R/径r0 ,

一般退火金属晶体中为105~106cm-2 数量级,经剧烈冷加工的金属晶体中,

为1010~1012cm-2

三、位错的运动

位错的滑移:指位错在外力作用下,在滑移面 上的运动,结果导致永久形变。

位错的攀移:指在热缺陷的作用下,位错在垂 直滑移方向的运动,结果导致空位或间隙原子 的增值或减少。

第1章 位错的定义及柏氏矢量

即 c

Gb G 2a 2

因为原子间的斥力的短程性,能量曲线不是正弦形的,所以上面 的估计是过高的,c的更合理值约为G/30。理论切变强度和切变 模量相差约1个数量级。但是,实验测定的切变强度比理论切变 强度低2~4个数量级。 一些金属的理论强度与实验强度的比较

晶体

Ag Al Cu Ni Fe

理论强度(G/30)GPa 实验强度/MPa

2.64 2.37 4.10 6.70 7.10 0.37 0.78 0.49 3.2~7.35 27.5

理论强度 /实验强度

~7103 ~3103 ~8103 ~2103 ~3102

Mo

Nb Cd Mg (柱面滑移)

在弹性介质产生位错的沃特拉过程的示意图。位错线平行于z轴。 (a)和(b)是刃位错,产生位错的割面位移分别平行于y轴和x轴;(c) 是螺位错,产生位错的割面位移平行于z轴

在弹性介质产生向错的沃特拉过程的示意图。向错线平行于z轴。 (a)是楔型向错,产生向错的割面位移是绕平行z轴的轴转动角; (b)是扭型向错,产生向错的割面位移是绕平行x轴的轴转动角; (c)也是扭型向错,产生向错的割面位移是绕平行y轴的轴转动角

晶体变形的宏观现象: ①形变的晶体学性(即晶体在固定的晶面和晶向滑移); ②形变的不均匀性和不连续性,即变形不是在整个晶体各处发生; ③形变滑移的传播性,形变时,观察到滑移线(带)是从无到有, 由浅到深,由短到长(即),数目由少到多; ④滑移服从临界分切应力定律(以后会介绍,对于体心立方晶体, 会发生例外) ⑤温度对临界分切应力有显著的影响,等等。 设想的这种缺陷结构及特性必需和上述观察到的宏观变形现象相 符。

设想的缺陷引入晶体必需要: ①它的晶体学要素不依赖于加力的大小,而由晶体学本 身确定。由它运动导致的变形不破坏晶体结构,只是原 子间的相对运动。所以引入的缺陷不是完全无规而是有 晶体学特性的; ②它能解释变形的不均匀性,即能说明它的结构敏感性; ③它能说明变形过程的传播性; ④引入的这种缺陷是易动的,能解释实验强度比理论强 度低的原因。但它又不能像空位那样易受热起伏的影响; ⑤它应有合理的增殖机制。 现在已经知道,这种缺陷就是这里要讨论的位错。

实际晶体中的位错

Frank分位错的特点: (a) 位于{111}晶面上,可以是直线、曲线和封闭环,但是无论

是什么形状,它总是刃型的。因为b=1/3<111>和{111}晶面 垂直。 (b) 由于b不是FCC的滑移方向,所以Frank分位错不能滑移, 只能攀移(只能通过扩散扩大或缩小)。不再是已滑移区和 未滑移区的边界,而且是有层错区和无层错区的边界。 注意与Shockley分位错的特点进行比较。

n

m

1、几何条件: ∑b' j = ∑bi

j =1

i =1

即,新位错的柏氏矢量 之和应等于反应前位错 的柏氏矢量之和。

∑ ∑ 2、能量条件:

n

m

b'2j < bi2

j =1

i =1

即,新位错的总能量应 小于反应前位错的总能 量。

前面讲过位错的弹性能Eel=αGb2

例如,FCC的全位错分解为Shockley分位错:b→b1+b2

αβ = αA + Aβ = 1 [1 1 1] + 1 [1 12] = 1 [1 1 0] = 1 BA

3

6

6

3

同理可得:

αγ

=

1 [0 1 1] =

1 CA

6

3

αδ = 1 [101] = 1 DA

6

3

希-希向量就是FCC中 压杆位错的柏氏矢量。

βγ = 1 [1 01] = 1 CB

6

3

FCC中的位错反应,即 位错的合成与分解也可

⎤2 ⎥⎦

=

1 2

∑n

反应后:

j =1

b'2j

=

b12

+

b22

《材料科学基础》课后答案(1-7章)

第一章8.计算下列晶体的离于键与共价键的相对比例(1)NaF (2)CaO (3)ZnS解:1、查表得:X Na =0.93,X F =3.98根据鲍林公式可得NaF 中离子键比例为:21(0.93 3.98)4[1]100%90.2%e ---⨯=共价键比例为:1-90.2%=9.8% 2、同理,CaO 中离子键比例为:21(1.00 3.44)4[1]100%77.4%e---⨯=共价键比例为:1-77.4%=22.6%3、ZnS 中离子键比例为:21/4(2.581.65)[1]100%19.44%ZnS e --=-⨯=中离子键含量共价键比例为:1-19.44%=80.56%10说明结构转变的热力学条件与动力学条件的意义.说明稳态结构与亚稳态结构之间的关系。

答:结构转变的热力学条件决定转变是否可行,是结构转变的推动力,是转变的必要条件;动力学条件决定转变速度的大小,反映转变过程中阻力的大小。

稳态结构与亚稳态结构之间的关系:两种状态都是物质存在的状态,材料得到的结构是稳态或亚稳态,取决于转交过程的推动力和阻力(即热力学条件和动力学条件),阻力小时得到稳态结构,阻力很大时则得到亚稳态结构。

稳态结构能量最低,热力学上最稳定,亚稳态结构能量高,热力学上不稳定,但向稳定结构转变速度慢,能保持相对稳定甚至长期存在。

但在一定条件下,亚稳态结构向稳态结构转变。

第二章1.回答下列问题:(1)在立方晶系的晶胞内画出具有下列密勒指数的晶面和晶向:(001)与[210],(111)与[112],(110)与 [111],(132)与[123],(322)与[236](2)在立方晶系的一个晶胞中画出(111)和 (112)晶面,并写出两晶面交线的晶向指数。

(3)在立方晶系的一个晶胞中画出同时位于(101). (011)和(112)晶面上的[111]晶向。

解:1、2.有一正交点阵的 a=b, c=a/2。

某晶面在三个晶轴上的截距分别为 6个、2个和4个原子间距,求该晶面的密勒指数。

(材料科学基础)位错反应和扩展位错

a [110] 2

a [011] 2

5. 面心立方晶体中的位错

1) 汤普森四面体

Thompson四面体:可以帮助 确定fcc结构中的位错反应。

A(12

1 2

0)

B(

1 2

0

12)

C(0

1 2

12)

D(000)

1) 汤普森四面体

α

γ

β

(b) 四面体外表面中心位置

1) 汤普森四面体

c)汤普森四面体的展开

2、不对应的罗-希向量

由四面体顶点(罗马字母)和通过该顶点的外表面中心(不 对应的希腊字母)连成的向量:

这些向量可以由三角形重心性质求得

A 1 [2 11] 6

B 1 [21 1] 6

A 1 [121] 6

B 1 [112] 6

A 1 [1 12] 6

B 1 [12 1]

6

B

C 1 [12 1]

a) b a [1 10]全位错的滑移

2

若单位位错b a 1 10 在切应力作用下沿

着 (111) 110在A2层原子面上滑移时,则B

层原子从B1位置滑动到相邻的 B2位置,点 阵排列没有变化,不存在层错现象。但需要

越过A层原子的“高峰”,这需要提供较高 的能量。

但如果滑移分两步完成,即先从 B1 位置沿A原子间的“低谷”滑移到邻近

的C位置,即b1

1 6

1 2 1

;然后再由C滑

移到另一个

B2位置,即b2

1 6

211

,这

种滑移比较容易。

第一步当B层原子移到C位置时,将 在 (111)面上导致堆垛顺序变化,即由 原来的ABCABC...正常堆垛顺序变为 ABCA CABC...。这种原子堆垛次序遭 到破坏现象称为堆垛层错。

材料科学基础复习资题答案

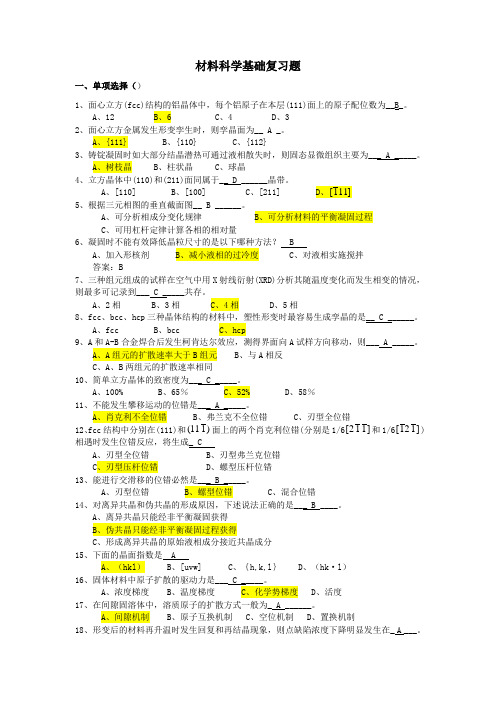

材料科学基础复习题一、单项选择()1、面心立方(fcc)结构的铝晶体中,每个铝原子在本层(111)面上的原子配位数为__B_。

A、12B、6C、4D、32、面心立方金属发生形变孪生时,则孪晶面为__ A _。

A、{111}B、{110}C、{112}3、铸锭凝固时如大部分结晶潜热可通过液相散失时,则固态显微组织主要为___ A _____。

A、树枝晶B、柱状晶C、球晶4、立方晶体中(110)和(211)面同属于__ D ______晶带。

A、[110]B、[100]C、5、根据三元相图的垂直截面图__ B ______。

A、可分析相成分变化规律B、可分析材料的平衡凝固过程C、可用杠杆定律计算各相的相对量6、凝固时不能有效降低晶粒尺寸的是以下哪种方法? BA、加入形核剂B、减小液相的过冷度C、对液相实施搅拌答案:B7、三种组元组成的试样在空气中用X射线衍射(XRD)分析其随温度变化而发生相变的情况,则最多可记录到___ C _____共存。

A、2相B、3相C、4相D、5相8、fcc、bcc、hcp三种晶体结构的材料中,塑性形变时最容易生成孪晶的是__ C ______。

A、fccB、bccC、hcp9、A和A-B合金焊合后发生柯肯达尔效应,测得界面向A试样方向移动,则___ A _____。

A、A组元的扩散速率大于B组元B、与A相反C、A、B两组元的扩散速率相同10、简单立方晶体的致密度为___ C _____。

A、100%B、65%C、52%D、58%11、不能发生攀移运动的位错是___ A _____。

A、肖克利不全位错B、弗兰克不全位错C、刃型全位错12、fcc结构中分别在(111)和(111)面上的两个肖克利位错(分别是1/6[211]和1/6[121])相遇时发生位错反应,将生成_ CA、刃型全位错B、刃型弗兰克位错C、刃型压杆位错D、螺型压杆位错13。

A、刃型位错、混合位错14、对离异共晶和伪共晶的形成原因,下述说法正确的是___ B ____。

材基本学期作业题讲解

第二章固体结构一.解释下列名词:拓扑密排相,多晶型性/同素异构体/同素异构转变,固溶强化,有序固溶体,有序畴,反相畴界。

二、简述题1、写出3种典型金属晶体的密排方向、密排面及堆垛方式,画出FCC 和BCC结构中的一个四面体间隙和一个八面体间隙位置。

2、原子间结合能相对大小与固溶体微观不均匀性的关系。

3、影响固溶体有序化的主要因素。

三、分析计算题1、影响两类固溶体溶解度的主要因素。

2、各类型中间相的概念、结构特点与影响因素。

3. 含12.3wt% Mn、1.34wt%C的奥氏体钢,其点阵常数为0.3624nm,密度为7.83g/cm3,已知C、Fe、Mn的原子量分别为12,55.84,54.92,试计算此奥氏体钢晶胞内的实际原子数,并分析C、Mn在此奥氏体钢的固溶方式。

4.当Fe从fcc结构转变为bcc结构时,a)按晶体的钢球模型,若球的直径不变,计算其体积膨胀多少?b)经x射线衍射测定在912℃时,α-Fe的a=0.2892nm,γ-Fe的a=0.3633nm, 计算从γ-Fe转变为α-Fe 时,其体积膨胀为多少?与a)相比,说明导致差别的原因。

5. β-黄铜(CuZn)具有体心立方结构,其Zn与Cu原子之比为46∶54,在450℃时若有90%的(1/2 1/2 1/2)位置被铜原子占据,问有多少百分数的(0 0 0)位置被铜原子占据?第三章晶体缺陷1、解释以下基本概念:肖脱基空位、弗兰克尔空位、刃型位错、螺型位错、混合位错、柏氏矢量、位错密度、位错的滑移、位错的攀移、弗兰克-瑞德源、派-纳力、单位位错、不全位错、堆垛层错、位错反应、扩展位错。

2、纯铁的空位形成能为105 kJ/mol 。

将纯铁加热到850℃后激冷至室温(20℃),假设高温下的空位能全部保留,试求过饱和空位浓度与室温平衡空位浓度的比值。

(e 31.8=6.8X1013)3、计算银晶体接近熔点时多少个结点上会出现一个空位(已知:银的熔点为960C ,银的空位形成能为1.10 eV )。

第七节 实际晶体中的位错

d与γ成反比,与G成正比。

γ大的金属,d很小,不易形成扩展 位错。

如Al,d约1~2个原子间距,无扩展。 γ小的金属,d甚大,易于形成扩展 位错。

如Co,d约35个原子间距。

四、离子晶体和共价晶体中的位错

离子晶体和共价晶体中都有位错。 与金属相比,共价晶体和离子晶体中固有的 位错,特别是可动位错少; 金属在变形时可大量增殖位错,而共价晶体 和离子晶体由于原子结合力很强,位错运动时点 阵阻力大,都导致其变形比金属困难,变形能力 小,塑性差,变形抗力大,强度高。 金刚石是最硬的材料。

柏氏矢量:b

a

[121;]

6

方向平行于层错面,与位错线互相垂直,是

刃型不全位错。

它可以在{111}面上滑移,其滑移相当于层错 面扩大或缩小。

它不能攀移,若攀移离开层错面,是不可能 的。

弗兰克不全位错:

弗兰克不全位错:在完整晶体中插入半层或 抽去半层密排面 {111}产生的层错与完整晶体之间 的边界。

面心立方晶体滑移

A

扩展位错

扩展位错:一个全位错分解为两个不全位错,

中间夹着一个堆垛层错的整个位错组态。

形成:原子沿 a [110] 的一步滑移,分解成沿

a 6

[121]和

a 6

2

[211的] 两步滑移。

路径虽曲折,但能量 较小。

b1和b2为两个肖克 莱不全位错,它们之间

为一堆垛层错带。

面心立方晶体中的扩展位错

肖克莱不全位错:晶体中滑移面上的某一原

子层滑移 到另一原子层的位置而形成的 垛层错

与完整晶体的边界。

右侧: ABCABCABC … 正常顺序, 左侧: ABCBCABC, 有层错存在 A→B,B→aC[1。21] 滑移矢量:6

面心立方晶体弗兰克不全位错形成方式

面心立方晶体弗兰克不全位错(Frankel Defect)是固体材料中常见的晶格缺陷之一。

它的形成对材料的性能和特性有着深远的影响,因此深入了解其形成方式对于材料科学和工程具有重要意义。

本文将介绍面心立方晶体弗兰克不全位错的形成方式,以帮助读者更好地理解这一晶格缺陷。

1. 弗兰克不全位错的定义弗兰克不全位错是晶体中一种常见的点缺陷,它是指晶体中原子的位置发生了偏移,而不是出现了新的原子。

具体来说,弗兰克不全位错是由于晶体中一个正离子离开其原位,同时在空隙处留下一个空位,从而导致晶体中出现了偏差。

这种偏差会对晶体的物理性质产生显著影响。

2. 形成方式弗兰克不全位错的形成方式主要有两种:热激活和辐射损伤。

2.1 热激活在晶体中,原子具有一定的热运动。

当晶体受到热激活时,原子会不断地进行热振动,从而有可能发生位置的漂移。

在面心立方晶体中,当一个正离子向外偏离其原位时,会在其原位置留下一个空位,形成弗兰克不全位错。

这种形成方式是晶体中常见的,也是晶体材料在高温条件下产生弗兰克不全位错的重要原因之一。

2.2 辐射损伤另一种形成弗兰克不全位错的方式是辐射损伤。

辐射能量可以导致晶体中发生原子的位移和损伤,从而形成弗兰克不全位错。

这种方式通常发生在受到放射性物质辐射的晶体材料中,例如核反应堆中的燃料元素就会受到中子的辐射,从而导致晶体结构发生变化和损伤。

3. 形成机制弗兰克不全位错的形成机制主要与晶体的结构和原子间的相互作用有关。

在面心立方晶体中,正离子通常被密堆积地排列,因此当一个正离子离开其原位时,会在其原位置留下一个空位。

这种空位随后又会通过扩散等机制在晶体中进行传播,从而导致弗兰克不全位错在晶体中扩展和形成。

4. 总结面心立方晶体弗兰克不全位错的形成方式主要包括热激活和辐射损伤两种机制。

这些形成方式和机制对于材料科学和工程具有重要意义,有助于科学家和工程师更好地理解晶体材料中的晶格缺陷和其对材料性能的影响。

晶体塑性变形的位错机制PPT课件

3.2 多相合金塑性变形与位错机制

多相合金的组织主要分为两类:一两相的晶粒尺寸相近,两相的塑性也相近;二是有塑性较好的固溶体基体及其上分布的硬脆第二相组成,这类合金除具有固溶体强化效果外,还有因第二相的存在而引起的第二相强化。 位错对多相合金塑性的影响主要体现在合金中的硬脆相在塑性相中呈颗粒状分布的合金中。 一般来说,颗粒状的硬脆相对塑性的危害比针状和片状要小。

下图是由于位错塞积而在晶界处产生的竹节效应

Ni3Al+0.1%B合金拉伸时滑移带终止于晶界

三、合金的塑性变形

根据合金的组织可以将合金分为两类,一是具有以基体金属为基的单相固溶体组织,称为单相固溶体;二是加入的合金元素量超过了它在基体金属中的饱和溶解度,在显微组织中除了以基体组织为基的固溶体外,还出现了第二相(各组元形成的化合物或以合金元素为基形成的另一固溶体)构成了多相合金。

当位向最有利的晶粒发生塑性变形时 ,这就意味着在它的滑移面上的位错源开动,位错不断地在滑移面上向前运动,但周围晶粒的位向不同,滑移系也不同,运动着的位错不能越过晶界,滑移系就不可能发展到另一个晶粒中。位错就会在晶界处形成平面塞积群,这样就会造成很大的应力集中。 在外加应力及已滑移晶粒内位错平面塞积群所造成的应力集中作用下就会有越来越多的晶粒发生塑性变形。 例如下图是双晶粒的拉伸变形,由于在晶界附近的滑移受阻,变形量较小,而晶粒内部的塑性变形较大,整个晶体的变形是不均匀的。所以呈现出竹节状。

1.2 位错的增殖

随着塑性变形过程的进行,晶体中的位错数目会越来越多,因为晶体中存在着在晶体塑性变形过程中不断增殖位错的位错源。 常见的一种位错增殖机制是弗兰克—瑞德拉位错源机制。

实际晶体和面心立方晶体中的位错讲解

5 、面心立方晶体中的位错 a 汤普逊四面体

材料科学基础

Thompson四面体及记号

?

在面心立方晶胞中取

A ( 1 , 1 ,0 ) ,B(1 ,0, 1)

22

22

,C(0, 1 , 1)

22

,D(0,0,0)

连成一个由

四个?111?面组成的正四面体,称为汤普森四面体。其外表面就是面心立方

晶体中四个可能的滑移面。

螺型位错的连续介质模型

材料科学基础

b.刃型位错的应力场 若将一空心的弹性圆柱体切开,使切面两侧沿径向( x轴方向)相对位移一个b的

距离,再胶合起来,于是,就形成了一个正刃型位错应力场。

刃型位错应力场特点: 1、同时存在正应力分量与切应力分量,而且各应力 分量的大小与G和b成正比,与r成反比,即随着与位 错距离的增大,应力的绝对值减小。 2、各应力分量与 z无关,表明在平行于位错线的直线 上,任何一点的应力相等。

扩展位错在障碍处束集

材料科学基础

(3)扩展位错的交滑移 ?扩展位错只能在其所在的滑移面上运动。 ?扩展位错如果交滑移,必须先束集成全螺位错。由该全位错交滑移到另一滑移面

上。新的滑移面上重新分解成扩展位错,继续进行滑移。

扩展位错的交滑移过程

材料科学基础

C、位错网络 实际晶体中,当存在几种柏氏矢量的位错时,有时会形成二维或者三

I区:正常堆垛 未滑移区

材料科学基础

a ?1 2 1 ?

6 b2的位错线

II区:层错区

b3的位错线

a ?2 11 ?

6

III区:正常堆垛 已滑移区

? ? a

b1的位错线

1 10 2

面心立方晶体的滑移和扩展位错

面心立方金属中形变位错结构的研究

面心立方金属中形变位错结构的研究【全文摘要】本文通过深入研究面心立方金属中形变位错结构,探讨了其在金属力学性能和材料科学领域中的重要意义。

首先介绍了面心立方结构和位错的基本概念,然后详细分析了形变位错的类型和性质。

探讨了形变位错对金属的塑性变形和力学性质的影响,并阐明了其在金属加工过程中的重要作用。

我们还讨论了形变位错结构对材料力学行为的调控机制,并探究了形变位错结构在材料科学中的应用前景。

通过回顾性总结,我们对面心立方金属中形变位错结构的研究进行了全面评估,并分享了个人对该主题的观点和理解。

【正文】一、引言形变位错结构是材料科学和金属力学领域中一个极具研究价值和应用潜力的课题,特别是在面心立方金属中。

面心立方金属作为一类重要的结构材料,其力学性能和应用领域广泛,因此对其位错结构的深入研究具有重要的理论和实践意义。

二、面心立方结构和位错基本概念让我们来了解一下面心立方结构和位错的基本概念。

面心立方结构是最密堆积结构之一,其中每个原子周围有12个最近邻原子。

而位错则是材料中晶格排列存在断裂或错位的局域区域。

位错可以分为线性位错和面状位错。

线性位错是晶格排列中沿某一方向出现错位,而面状位错则是晶格面上出现断裂或错位。

三、形变位错的类型和性质形变位错是材料中因外力作用而引入的位错,其出现与材料的塑性变形密切相关。

常见的形变位错类型包括位错螺旋、位错线和位错环等。

位错螺旋是位错线围绕某一轴线而形成的螺旋形结构,位错线是位错点在空间中的线状排列,位错环则是位错线形成闭合回路。

这些形变位错的性质决定了金属在应力场中的变形行为和力学性能。

四、形变位错对金属的塑性变形和力学性质的影响形变位错对金属的塑性变形和力学性质有着重要的影响。

形变位错可以促进金属的塑性变形,使其具有更好的可塑性和韧性。

形变位错可以增加金属的晶界能量,并导致材料的强度和硬度增加。

形变位错还可以增加金属材料的断裂韧性,改善其抗拉强度和抗蠕变性能。

面心立方金属的基于位错密度的循环本构模型

面心立方金属的基于位错密度的循环本构模型

面心立方金属(FCC)是一类重要的结构金属,广泛应用于工程结构中。

FCC金属在工程实践中常受到交变载荷的作用,因此研究FCC金属的循环行为对于提高工程结构的可靠

性和寿命具有重要意义。

位错密度是描述金属塑性变形的重要参数之一,FCC金属的塑性变形机制与位错运动

有关。

因此,基于位错密度的循环本构模型可以描述FCC金属的塑性循环变形行为并预测

材料的疲劳寿命。

位错密度可以通过实验或者模拟计算来获得。

实验方法包括电子背散射衍射(EBSD)、X射线衍射等。

模拟方法可以通过分子动力学模拟(MD)、有限元模拟等来计算。

一般来说,位错密度可以分为总位错密度和沿晶位错密度。

总位错密度包括滑移带内的位错密度

和滑移带间的位错密度,而沿晶位错密度是沿晶位错的密度。

循环本构模型是描述材料循环变形行为的数学模型,基于位错密度的循环本构模型是

一种常见的循环本构模型,其关键是建立位错密度与塑性变形之间的关系。

目前,基于位

错密度的循环本构模型包括简化的循环本构模型和复杂的循环本构模型两种。

简化的循环

本构模型包括梯度学习和神经网络等,能够对循环寿命进行预测。

复杂的循环本构模型包

括动力学/位错动力学模型等,可以对位错运动进行精细的模拟,并能够对塑性循环变形

行为进行更加细致的描述。

总之,基于位错密度的循环本构模型能够描述FCC金属的塑性循环变形行为,是研究

金属疲劳寿命和工程结构可靠性的重要手段之一。

在未来的研究中,将进一步完善该模型,并将其应用到工程实践中,提高金属结构的可靠性和寿命。

面心立方金属的基于位错密度的循环本构模型

面心立方金属的基于位错密度的循环本构模型作者:位错密度;晶体塑性;本构模型;棘轮行为来源:《湖南大学学报·自然科学版》2020年第04期摘要:在晶体塑性理论框架下,建立适用于面心立方金属多晶材料的基于位错密度的循环本构模型. 在各向同性硬化律中总位错密度被离散为螺位错和刃位错两部分,考虑了位错增殖、湮灭和相互作用的演化机制,同时采用了修正的非线性随动硬化律,建立单晶的循环本构模型,通过显式尺度过渡准则,把该模型拓展到多晶尺度. 应用该模型模拟了典型面心立方结构材料多晶铜的棘轮行为. 数值模拟结果表明,该模型不仅可以从多晶尺度模拟材料的棘轮行为和循环硬化特征,还可以从单晶尺度预测不同晶向和不同应力水平下的棘轮行为.关键词:位错密度; 晶体塑性;本构模型;棘轮行为中图分类号:O345 文献标志码:AAbstract:Under the framework of crystal plasticity theory, a cyclic constitutive model based on dislocation density for face-centered cubic metals is proposed. The total dislocations are discretized into edge and screw components, and the multiplication, annihilation and interaction of dislocations are considered as the basic evolutionary mechanisms. At the same time, a cyclic constitutive model of single crystal is established by using the modified non-linear kinematic hardening rule. Then, the model is extended from single crystal scale to polycrystalline scale by explicit scale transition rule. The ratchetting strain of polycrystalline copper with typical face-centered cubic structure is simulated by using the proposed model. The numerical results show that the model can not only simulate the ratchetting strain and cyclic hardening characteristics of materials at polycrystalline scale, but also predict the ratchetting of materials at different orientations and stress levels from single crystal scale.Key words:dislocation density;crystal plasticity;constitutive model;ratchetting strain棘輪变形是材料或者结构在平均应力非零的应力循环下发生的塑性变形的累积. 近年来,描述棘轮行为的循环本构模型得到了众多学者的广泛研究[1-5],但是这些本构模型大多是基于实验结果建立的宏观唯象的循环本构模型. 然而Feaugas等[6]研究发现棘轮行为与非均匀位错亚结构有关,如位错墙和位错胞等. Kang和Dong等[7-8]应用透射电子显微镜对面心立方金属材料316L不锈钢棘轮变形过程中不同阶段的位错结构进行了研究,同样发现极化的位错结构是材料棘轮变形的微观机制,上述宏观唯象的本构模型未考虑材料棘轮变形的微观机制.近年来,基于材料循环变形的位错滑移机制建立的晶体塑性模型得到了发展. Xu等[9]首先建立了单晶铜的晶体塑性循环本构模型,然而该模型仅模拟了铜单晶在应变控制循环载荷作用下的响应,不涉及单晶铜的棘轮效应;Cailletaud等[10]通过引入尺度过渡准则,把单晶尺度的循环本构模型拓展到了多晶尺度,进而模拟多晶金属材料的棘轮行为. 但因其基于Armstrong 等[11]提出的非线性随动硬化模型来描述每个晶粒的棘轮运动,现已证实,该模型对材料的棘轮应变的预测值偏大;Kang等[12]和罗娟等[13]利用类似于Ohno-Abdel-Karim模型的组合随动硬化律,构造新的循环本构模型来描述多晶材料的循环变形,对棘轮变形的预测取得了较好的效果. 然而上述本构模型并未明确涉及到材料棘轮变形过程中位错结构的演化规律,为了揭示材料棘轮变形的位错演化机制,提高模型的预测能力,有必要建立包含更多位错机制的循环本构模型.因此本文在各向同性硬化中,将位错分为刃位错和螺位错两部分,以刃位错和螺位错的增殖和湮灭作为基本的演化机制,同时考虑了位错之间的交互作用,引入经典修正的Armstrong-Frederick非线性随动硬化律,建立了适用于面心立方结构金属材料的基于位错密度的循环多晶粘塑性本构模型. 应用提出的模型对典型面心立方结构多晶铜,在应变控制下的循环硬化行为和非对称应力控制循环下的棘轮行为进行模拟,将模拟结果和现有的实验数据[13-14]进行对比,验证了所提模型的合理性.1 基于位错密度的循环本构模型1.1 晶体塑性理论基础在晶体塑性小变形理论框架下,总应变张量ε可以分解为弹性应变张量εe和粘塑性应变张量εvp两个部分.1.2 滑移阻力的演化律研究表明,在循环变形过程中,随着位错密度的增大,位错之间的交互作用越来越强,位错的滑移变得越来越难,导致晶体材料的硬化. 本文基于广义泰勒定律,总滑移阻力Sα1.3 位错密度的演化1.4 随动硬化律经典的Armstrong-Frederick随动硬化模型由于动态恢复项过强的缘故,在非对称应力循环下对棘轮应变的预测值偏大[11],因此本文在该模型的基础上,对动态回复系数进行修正,修正后的演化律如下:1.5 尺度过渡准则式(1)~式(13)构成了单晶基于位错密度的循环本构模型,该模型可以描述面心立方单晶的循环变形行为,为了获得多晶材料的循环变形行为,需要引入一个有效的尺度过渡准则. 本文采用由Cailletaud等[17]提出的显式尺度过渡准则,命名为β准则. 使用该过渡准则,单晶体中的局部应力张量σ可由施加在多晶的均匀宏观应力张量∑通过下式計算获得.2 模拟结果参考已完成的面心立方结构材料多晶铜的宏观实验结果,应用上述建立的基于位错密度的循环本构模型对多晶铜的单拉曲线、应变循环实验和非对称应力下的棘轮行为分别进行了模拟和预测,以检验所提出模型的预测能力.2.1 材料参数的确定E和v可由多晶铜的单轴拉伸曲线获得. 流动准则中的参考滑移率[γ] 0一般设置为0.001 s-1,m反映材料粘性的参数,值较大时,模型描述的变形与接近率无关,考虑加载速率的影响,因此取值较小. 总位错密度的初始值ραT设置为大多数退火FCC单晶的典型值,即ραT = 1.6 × 1010 m-2 . 初始位错总体被认为是由等比例的刃位错和螺位错组成的,因此ρe = ρs = 0.5ραT. 式(6)中的统计系数λ基于Kuhlmann-Wilsdorf的工作[18]被赋值为0.3.考虑到不同滑移系之间的潜硬化和自硬化效应,位错交互作用矩阵hα β的ω1和ω2分别为1.5和1.2[19]. 为反映刃位错和螺位错对滑动的贡献相同,式(9)(10)中的参数Ce和Cs 设置为0.5. 此外,之前对紫铜[19]的滑动线测量结果表明,刃位错的移动距离大约是螺位错的两倍. 参数Ks为Ke的两倍,即Ks = 2Ke,ds=5de. C和D可以参考文献[20]给出的取值范围. 与随动硬化律相关的参数c、b0、bsat和γ0,可以由试错法通过非对称应力循环下的一条棘轮应变的演化曲线确定. 所得到的多晶铜的材料参数如表1所示.2.2 多晶铜的模拟结果由图2可见,提出的模型能够对材料响应的应力幅值随循环周次逐渐增加的现象给出合理的模拟,也能模拟出循环硬化速率随循环周次逐渐降低的特性. 但是模拟的循环应力应变曲线在弹性到塑性过渡段没有实验的应力应变曲线光滑,可能是由以下原因造成:一是本文应用只包含一项修正的Armstrong-Frederick非线性随动硬化模型来模拟背应力的演化,而非Chaboche模型[21]、Ohno-Wang模型[22]或者Ohno-Abdel-Karim模型[23]包含了3项甚至更多项的非线性随动硬化律来模拟材料的应力应变循环曲线,因此造成了模拟的循环应力应变曲线形状不够光滑;二是本文通过显式尺度过渡准则把单晶的本构模型拓展到多晶尺度,该尺度过渡准则不能准确地反映晶粒之间变形协调性. 后面的研究可以把本构方程编成ABAQUS用户子程序Umat,通过晶体塑性本构模型和有限元结合,更加合理地考虑晶粒之间的相互作用,来模拟材料的循环变形行为.图3(a)和图3(b)给出了应力工况为(40±80) MPa的应力应变滞回环的实验和模拟结果. 文中分别提取了应力应变滞回环的第5圈、第10圈、第20圈、第50圈和第100圈,其中c表示循环的圈数. 由于多晶铜为循环硬化材料,应力应变滞回环曲线随着循环周次的增加逐渐变窄,在经过一定的循环周次后,滞回环的大小基本保持不变. 与本文提出的模型(模拟应力应变滞回环的演化规律和实验的规律)是一致的,体现出多晶铜的循环硬化特征. 图3(c)和图3(d)给出了多晶铜在不同平均应力和应力幅值下棘轮应变的演化曲线,新提出的模型能够对棘轮应变和棘轮应变率的演化给出合理的预测,即棘轮应变会随着循环周次的增加而增大,而棘轮应变率会逐渐降低,最后保持为一个接近于零的常数. 同时新模型也能够合理地预测应力幅值和平均应力对棘轮变形的影响,即棘轮应变会随着应力幅值和平均应力的增加而增大.2.3 单晶铜的预测结果提出的本构模型是在单晶水平上建立的,利用显式尺度过渡准则,即β准则拓展到多晶尺度. 本文应用表1中的材料参数,对单晶铜在平均应力非零的应力循环下的棘轮变形的演化曲线进行了预测,给出的定性的预测结果如图4所示.图4(a)为单晶铜在不同晶体学位向的棘轮应变的预测结果. 由图可见,新提出的模型可以对不同晶体学位向的棘轮行为进行预测. 图4(b)和图4(c)为单晶铜在晶向上不同应力工况下的单轴棘轮行为的预测结果,可以看出新模型能够合理预测棘轮行为对应力幅值和平均应力的依赖性.3 结论本文通过把刃位错和螺位错的演化规律引入到各向同性硬化律,采用修正的Armstrong-Frederick非线性随动硬化模型和显式的尺度过渡准则,建立了基于位错密度的循环多晶粘塑性本构模型,并应用该模型对面心立方结构多晶铜的循环变形行为进行模拟. 结果显示,新发展的模型不仅可以模拟紫铜在对称应变循环下的循环硬化特性,还可以模拟紫铜在不同应力水平下的棘轮行为. 同时单晶形式的本构模型也能够对不同晶向和不同应力水平下的棘轮行为进行合理的预测.1.1 晶体塑性理论基础在晶体塑性小变形理论框架下,总应变张量ε可以分解为弹性应变张量εe和粘塑性应变张量εvp两个部分.1.2 滑移阻力的演化律研究表明,在循环变形过程中,随着位错密度的增大,位错之间的交互作用越来越强,位错的滑移变得越来越难,导致晶体材料的硬化. 本文基于广义泰勒定律,总滑移阻力Sα1.3 位错密度的演化1.4 随动硬化律经典的Armstrong-Frederick随动硬化模型由于动态恢复项过强的缘故,在非对称应力循环下对棘轮应变的预测值偏大[11],因此本文在该模型的基础上,对动态回复系数进行修正,修正后的演化律如下:1.5 尺度过渡准则式(1)~式(13)构成了单晶基于位错密度的循环本构模型,该模型可以描述面心立方单晶的循环变形行为,为了获得多晶材料的循环变形行为,需要引入一个有效的尺度过渡准则. 本文采用由Cailletaud等[17]提出的显式尺度过渡准则,命名为β准则. 使用该过渡准则,单晶体中的局部应力张量σ可由施加在多晶的均匀宏观应力张量∑通过下式计算获得.2 模拟结果参考已完成的面心立方结构材料多晶铜的宏观实验结果,应用上述建立的基于位错密度的循环本构模型对多晶铜的单拉曲线、应变循环实验和非对称应力下的棘轮行为分别进行了模拟和预测,以检验所提出模型的预测能力.2.1 材料參数的确定E和v可由多晶铜的单轴拉伸曲线获得. 流动准则中的参考滑移率[γ] 0一般设置为0.001 s-1,m反映材料粘性的参数,值较大时,模型描述的变形与接近率无关,考虑加载速率的影响,因此取值较小. 总位错密度的初始值ραT设置为大多数退火FCC单晶的典型值,即ραT = 1.6 × 1010 m-2 . 初始位错总体被认为是由等比例的刃位错和螺位错组成的,因此ρe = ρs =0.5ραT. 式(6)中的统计系数λ基于Kuhlmann-Wilsdorf的工作[18]被赋值为0.3.考虑到不同滑移系之间的潜硬化和自硬化效应,位错交互作用矩阵hα β的ω1和ω2分别为1.5和1.2[19]. 为反映刃位错和螺位错对滑动的贡献相同,式(9)(10)中的参数Ce和Cs 设置为0.5. 此外,之前对紫铜[19]的滑动线测量结果表明,刃位错的移动距离大约是螺位错的两倍. 参数Ks为Ke的两倍,即Ks = 2Ke,ds=5de. C和D可以参考文献[20]给出的取值范围.与随动硬化律相关的参数c、b0、bsat和γ0,可以由试错法通过非对称应力循环下的一条棘轮应变的演化曲线确定. 所得到的多晶铜的材料参数如表1所示.2.2 多晶铜的模拟结果由图2可见,提出的模型能够对材料响应的应力幅值随循环周次逐渐增加的现象给出合理的模拟,也能模拟出循环硬化速率随循环周次逐渐降低的特性. 但是模拟的循环应力应变曲线在弹性到塑性过渡段没有实验的应力应变曲线光滑,可能是由以下原因造成:一是本文应用只包含一项修正的Armstrong-Frederick非线性随动硬化模型来模拟背应力的演化,而非Chaboche模型[21]、Ohno-Wang模型[22]或者Ohno-Abdel-Karim模型[23]包含了3项甚至更多项的非线性随动硬化律来模拟材料的应力应变循环曲线,因此造成了模拟的循环应力应变曲线形状不够光滑;二是本文通过显式尺度过渡准则把单晶的本构模型拓展到多晶尺度,该尺度过渡准则不能准确地反映晶粒之间变形协调性. 后面的研究可以把本构方程编成ABAQUS用户子程序Umat,通过晶体塑性本构模型和有限元结合,更加合理地考虑晶粒之间的相互作用,来模拟材料的循环变形行为.图3(a)和图3(b)给出了应力工况为(40±80) MPa的应力应变滞回环的实验和模拟结果. 文中分别提取了应力应变滞回环的第5圈、第10圈、第20圈、第50圈和第100圈,其中c表示循环的圈数. 由于多晶铜为循环硬化材料,应力应变滞回环曲线随着循环周次的增加逐渐变窄,在经过一定的循环周次后,滞回环的大小基本保持不变. 与本文提出的模型(模拟应力应变滞回环的演化规律和实验的规律)是一致的,体现出多晶铜的循环硬化特征. 图3(c)和图3(d)给出了多晶铜在不同平均应力和应力幅值下棘轮应变的演化曲线,新提出的模型能够对棘轮应变和棘轮应变率的演化给出合理的预测,即棘轮应变会随着循环周次的增加而增大,而棘轮应变率会逐渐降低,最后保持为一个接近于零的常数. 同时新模型也能够合理地预测应力幅值和平均应力对棘轮变形的影响,即棘轮应变会随着应力幅值和平均应力的增加而增大.2.3 单晶铜的预测结果提出的本构模型是在单晶水平上建立的,利用显式尺度过渡准则,即β准则拓展到多晶尺度. 本文应用表1中的材料参数,对单晶铜在平均应力非零的应力循环下的棘轮变形的演化曲线进行了预测,给出的定性的预测结果如图4所示.图4(a)为单晶铜在不同晶体学位向的棘轮应变的预测结果. 由图可见,新提出的模型可以对不同晶体学位向的棘轮行为进行预测. 图4(b)和图4(c)为单晶铜在晶向上不同应力工况下的单轴棘轮行为的预测结果,可以看出新模型能够合理预测棘轮行为对应力幅值和平均应力的依赖性.3 结论本文通过把刃位错和螺位错的演化规律引入到各向同性硬化律,采用修正的Armstrong-Frederick非线性随动硬化模型和显式的尺度过渡准则,建立了基于位错密度的循环多晶粘塑性本构模型,并应用该模型对面心立方结构多晶铜的循环变形行为进行模拟. 结果显示,新发展的模型不仅可以模拟紫铜在对称应变循环下的循环硬化特性,还可以模拟紫铜在不同应力水平下的棘轮行为. 同时单晶形式的本构模型也能够对不同晶向和不同应力水平下的棘轮行为进行合理的预测.1.1 晶体塑性理论基础在晶体塑性小变形理论框架下,总应变张量ε可以分解为弹性应变张量εe和粘塑性应变张量εvp两个部分.1.2 滑移阻力的演化律研究表明,在循环变形过程中,随着位错密度的增大,位错之间的交互作用越来越强,位错的滑移变得越来越难,导致晶体材料的硬化. 本文基于广义泰勒定律,总滑移阻力Sα1.3 位错密度的演化1.4 随动硬化律经典的Armstrong-Frederick随动硬化模型由于动态恢复项过强的缘故,在非对称应力循环下对棘轮应变的预测值偏大[11],因此本文在该模型的基础上,对动态回复系数进行修正,修正后的演化律如下:1.5 尺度过渡准则式(1)~式(13)构成了单晶基于位错密度的循環本构模型,该模型可以描述面心立方单晶的循环变形行为,为了获得多晶材料的循环变形行为,需要引入一个有效的尺度过渡准则. 本文采用由Cailletaud等[17]提出的显式尺度过渡准则,命名为β准则. 使用该过渡准则,单晶体中的局部应力张量σ可由施加在多晶的均匀宏观应力张量∑通过下式计算获得.2 模拟结果参考已完成的面心立方结构材料多晶铜的宏观实验结果,应用上述建立的基于位错密度的循环本构模型对多晶铜的单拉曲线、应变循环实验和非对称应力下的棘轮行为分别进行了模拟和预测,以检验所提出模型的预测能力.2.1 材料参数的确定E和v可由多晶铜的单轴拉伸曲线获得. 流动准则中的参考滑移率[γ] 0一般设置为0.001 s-1,m反映材料粘性的参数,值较大时,模型描述的变形与接近率无关,考虑加载速率的影响,因此取值较小. 总位错密度的初始值ραT设置为大多数退火FCC单晶的典型值,即ραT = 1.6 × 1010 m-2 . 初始位错总体被认为是由等比例的刃位错和螺位错组成的,因此ρe = ρs =0.5ραT. 式(6)中的统计系数λ基于Kuhlmann-Wilsdorf的工作[18]被赋值为0.3.考虑到不同滑移系之间的潜硬化和自硬化效应,位错交互作用矩阵hα β的ω1和ω2分别为1.5和1.2[19]. 为反映刃位错和螺位错对滑动的贡献相同,式(9)(10)中的参数Ce和Cs 设置为0.5. 此外,之前对紫铜[19]的滑动线测量结果表明,刃位错的移动距离大约是螺位错的两倍. 参数Ks为Ke的两倍,即Ks = 2Ke,ds=5de. C和D可以参考文献[20]给出的取值范围. 与随动硬化律相关的参数c、b0、bsat和γ0,可以由试错法通过非对称应力循环下的一条棘轮应变的演化曲线确定. 所得到的多晶铜的材料参数如表1所示.2.2 多晶铜的模拟结果由图2可见,提出的模型能够对材料响应的应力幅值随循环周次逐渐增加的现象给出合理的模拟,也能模拟出循环硬化速率随循环周次逐渐降低的特性. 但是模拟的循环应力应变曲线在弹性到塑性过渡段没有实验的应力应变曲线光滑,可能是由以下原因造成:一是本文应用只包含一项修正的Armstrong-Frederick非线性随动硬化模型来模拟背应力的演化,而非Chaboche模型[21]、Ohno-Wang模型[22]或者Ohno-Abdel-Karim模型[23]包含了3项甚至更多项的非线性随动硬化律来模拟材料的应力应变循环曲线,因此造成了模拟的循环应力应变曲线形状不够光滑;二是本文通过显式尺度过渡准则把单晶的本构模型拓展到多晶尺度,该尺度过渡准则不能准确地反映晶粒之间变形协调性. 后面的研究可以把本构方程编成ABAQUS用户子程序Umat,通过晶体塑性本构模型和有限元结合,更加合理地考虑晶粒之间的相互作用,来模拟材料的循环变形行为.图3(a)和图3(b)给出了应力工况为(40±80) MPa的应力应变滞回环的实验和模拟结果. 文中分别提取了应力应变滞回环的第5圈、第10圈、第20圈、第50圈和第100圈,其中c表示循环的圈数. 由于多晶铜为循环硬化材料,应力应变滞回环曲线随着循环周次的增加逐渐变窄,在经过一定的循环周次后,滞回环的大小基本保持不变. 与本文提出的模型(模拟应力应变滞回环的演化规律和实验的规律)是一致的,体现出多晶铜的循环硬化特征. 图3(c)和图3(d)给出了多晶铜在不同平均应力和应力幅值下棘轮应变的演化曲线,新提出的模型能够对棘轮应变和棘轮应变率的演化给出合理的预测,即棘轮应变会随着循环周次的增加而增大,而棘轮应变率会逐渐降低,最后保持为一个接近于零的常数. 同时新模型也能够合理地预测应力幅值和平均应力对棘轮变形的影响,即棘轮应变会随着应力幅值和平均应力的增加而增大.2.3 单晶铜的预测结果提出的本构模型是在单晶水平上建立的,利用显式尺度过渡准则,即β准则拓展到多晶尺度. 本文应用表1中的材料参数,对单晶铜在平均应力非零的应力循环下的棘轮变形的演化曲线进行了预测,给出的定性的预测结果如图4所示.图4(a)为单晶铜在不同晶体学位向的棘轮应变的预测结果. 由图可见,新提出的模型可以对不同晶体学位向的棘轮行为进行预测. 图4(b)和图4(c)为单晶铜在晶向上不同应力工况下的单轴棘轮行为的预测结果,可以看出新模型能够合理预测棘轮行为对应力幅值和平均应力的依赖性.3 结论本文通过把刃位错和螺位错的演化规律引入到各向同性硬化律,采用修正的Armstrong-Frederick非线性随动硬化模型和显式的尺度过渡准则,建立了基于位错密度的循环多晶粘塑性本构模型,并应用该模型对面心立方结构多晶铜的循环变形行为进行模拟. 结果显示,新发展的模型不仅可以模拟紫铜在对称应变循环下的循环硬化特性,还可以模拟紫铜在不同应力水平下的棘轮行为. 同时单晶形式的本构模型也能够对不同晶向和不同应力水平下的棘轮行为进行合理的预测.。

面心立方金属简单剪切织构的发展遵循连续晶格转动原则-概述说明以及解释

面心立方金属简单剪切织构的发展遵循连续晶格转动原则-概述说明以及解释1.引言1.1 概述概述部分的内容:面心立方金属简单剪切织构是一种重要的晶体结构,在材料科学和工程领域广泛应用。

简单剪切织构是指由于外界作用力引起的晶格畸变,使晶体结构产生相应的变形现象。

连续晶格转动原则是指晶格在变形过程中会连续旋转一定角度,从而实现晶体结构的畸变。

本文旨在探讨面心立方金属简单剪切织构的发展过程,并研究连续晶格转动原则在该过程中的应用。

文章将以介绍面心立方金属的背景和相关概念为起点,包括面心立方结构的特点、简单剪切织构的定义和原理。

接着将详细阐述连续晶格转动原则的概念和作用机制,解释其在面心立方金属简单剪切织构中的重要性。

在结论部分,将回顾面心立方金属简单剪切织构的发展历程,包括相关研究成果和应用案例的介绍。

同时,将探讨连续晶格转动原则在该领域所取得的成就,并展望未来发展方向,探讨可能的研究方向和应用前景。

总结部分将对本文的核心内容进行概括,并强调面心立方金属简单剪切织构发展遵循连续晶格转动原则的重要性。

通过本文的研究和分析,相信能够对面心立方金属简单剪切织构及其应用中的连续晶格转动原则有更深入的了解,为相关领域的深入研究提供参考和指导。

1.2文章结构文章结构部分的内容可以从以下几个方面进行编写:文章结构的目的是为了清晰地呈现出整篇文章的组织框架,使读者在阅读过程中能够理解文章的逻辑结构和内容安排。

首先,文章的结构可以分为引言、正文和结论三个部分。

引言部分主要是对文章的背景、研究目的以及方法进行介绍,帮助读者了解文章的研究背景和意义。

正文部分是文章的核心部分,包含了对面心立方金属的简介、简单剪切织构的概念以及连续晶格转动原则的介绍。

结论部分是对整篇文章的总结和未来发展方向的展望。

其次,引言部分包括概述、文章结构、目的和总结四个子部分。

概述部分可以简要介绍面心立方金属在材料科学领域的重要性和研究现状。

文章结构部分描述了整篇文章的组织框架,向读者展示了文章的主要内容和章节安排。

晶体的形变

多数金属材料:弹性变形量小(一般不超过0.5%);而橡胶类高分子 材料的高弹形变量则可高达1000%,但这种变形是非线性的。

2015/10/14 4

弹性变形的特征和弹性模量

mgcdbe变形温度低面心立方体心立方金属变形速度快面心立方体心立方金属201611935单晶体的塑性变形单晶体的塑性变形孪生孪生1孪生变形过程当面心立方晶体发生孪生变形时变形区域作均匀切变每层111面都相对于邻面沿着方向位移了一定距离201611936单晶体的塑性变形单晶体的塑性变形孪生孪生孪生变形也是在切应力作用下发生的并通常出现于滑移受阻而引起的应力集中区因此孪生所需的临界切应力要比滑移时大得多

弹性变形的特征和弹性模量

弹性模量与切变弹性模量之间的关系为: G = E/2(1+v)

例题

一个圆柱形钢材试样受到的应力为 100Mpa。试样未变 形时直径为10mm,长度为40mm;试样变形后的长度和直 径分别为 40.019mm 和 9.9986mm 。假定此时试样仍然是弹 性的,试计算这种钢的弹性模量、切变弹性模量和泊松比。

三种典型金属晶格的滑移系

2015/10/14

想想这是为什么? 15

3.2 滑移、滑移系和Schmid定律

二. 滑移系

3. 滑移的分类:

多滑移:在多个(>2)滑移系上同时或交替进行的滑移。 双滑移: 单滑移:

4. 在其他条件相同时,晶体中的滑移系愈多,滑移过程 可能采取的空间取向便愈多,滑移容易进行,它的塑性 便愈好。 5. 滑移系首先取决于晶体结构,也和温度、合金元素等 因素有关。

F cos F cos cos cos cos A0 A0 cos

面心立方金属的基于位错密度的循环本构模型

面心立方金属的基于位错密度的循环本构模型面心立方金属是一类常见的金属结构,具有良好的机械性能和热电性能,被广泛应用于工程领域。

循环变形是金属在使用过程中不可避免的现象,对于面心立方金属而言,其循环本构模型是研究循环变形行为的重要手段之一。

位错密度在金属的循环变形中起着至关重要的作用,因此基于位错密度的循环本构模型成为了研究的热点之一。

一、面心立方金属的微观结构与位错密度面心立方金属的微观结构主要由由密排和基面的层间滑移所决定。

在外力作用下,金属晶体内部的位错会发生滑移,从而引起晶体的变形。

位错是晶格的缺陷,其密度决定了金属的塑性变形能力。

随着位错密度的增加,金属的塑性变形能力也会增加,但过高的位错密度同时也会导致金属的疲劳失效。

面心立方金属的位错密度通常是通过电子显微镜、透射电子显微镜等微观技术进行观测和测量的。

位错密度的大小与金属的加工方式、应力状态、温度等因素有关。

位错密度还可以通过金属的塑性应变来间接反映,这也成为研究位错密度的重要手段之一。

二、基于位错密度的循环本构模型循环本构模型是用来描述金属在循环加载下的变形行为的数学模型。

基于位错密度的循环本构模型是将金属塑性变形的微观机制和位错密度的变化联系起来,从而揭示金属在循环加载下的变形规律和寿命预测。

1. 位错密度与循环变形位错密度对金属的循环变形具有重要影响。

在金属循环加载的过程中,位错会逐渐聚集并堆积,形成微观裂纹和晶界滑移带,从而导致金属的疲劳失效。

位错密度的变化是影响金属循环寿命的重要因素之一。

通过对位错密度的变化进行研究和监测,可以更好地理解金属的循环变形行为。

2. 循环本构模型的建立基于位错密度的循环本构模型需要考虑位错密度的动态变化和裂纹的扩展过程。

一般的建模思路是利用位错密度的动力学方程描述位错的产生、运动和聚集过程,结合裂纹扩展动力学方程描述裂纹的形成和扩展过程,从而得到金属循环变形的数学模型。

3. 模型参数的确定基于位错密度的循环本构模型需要考虑一系列的材料参数,如位错密度的增长速率、裂纹扩展速率等。