LZ锻造压实理论在工业汽轮机转子上的应用

《东方汽轮机》2023年总目录

·2023第一作者张文挺曾娅刘全彭家强张健陈利邢继涛马义良高展羽钟主海卫栋梁吴方松陈利陈延强黄坤李鑫刘向东张晓丹苟小平王姗倪剑苟小平苟小平何新荣郭维华袁超朱莹张晓丹平艳涂霜陈国庆谢龙飞向志杨覃文杰巩昌强周云波期111122222333344444444122222333411111文题设计计算铸铁低压内缸结构设计与优化探究某超超临界纯凝机组供热改造后转速飞升计算与分析高转速汽轮机长叶片松拉筋结构分析基于Workbench的圆柱螺旋弹簧强度和疲劳分析汽轮机轴系支撑方案探讨双机回热系统在某660MW机组上的应用分析百万一次再热双机回热系统高加全切工况探讨基于能量法判据的压气机叶片颤振风险分析智慧汽轮机功能及设计难点探讨轴流压气机叶型气动优化设计某100%容量给水泵汽轮机经济性分析汽轮机中分面法兰刚度与密封性能分析及优化某电厂次同步谐振风险的工程解决方案汽轮机转子缺陷分析和安全性评估330MW亚临界汽轮机提效改造的总体方案与优化设计东汽50MW重型燃气轮机控制系统功能介绍饱和蒸汽汽轮机发电技术在电炉炼钢烟气余热回收中的应用基于不同工质进行径流式透平背叶片对推力和摩擦功耗的影响研究基于Zencrack的汽轮机叶片疲劳断裂分析方法研究雷诺数对离心压缩机相似换算的性能影响数值研究泊松效应对高转速汽轮机安全性影响研究试验研究基于Zencrack的汽轮机叶片蠕变断裂分析方法研究反动式汽轮机动叶片低周疲劳寿命预测研究电厂用矿物涡轮机油过滤系统研究两种用于热障涂层孔隙率的定量检测方法基于跳动数据的弯曲转子动平衡方法研究某透平静叶特性试验与数值研究部分进汽径流式透平推力评估方法研究透平级非轴对称端壁叶片气动性能研究315kW有机朗肯循环试验样机蒸发器热力性能研究变截面支撑板提升燃气轮机排气扩压器气动性能的研究制造技术某660MW超超临界汽轮机低压内缸加工工艺研究燃气轮机轮盘硬质合金可转位拉刀研制与应用ZG06Cr13Ni4Mo材料性能热处理研究火电机组双联低压加热器水室现场改造某汽轮机长叶片高频淬火研究页158121610141816101615101518242932152224283540192532361823263034序号12345678910111213141516171819202122232425262728293031323334353680·第一作者杨德存王庆国郑庆唐坤陈萍曾林巩昌强邓小龙文小山郭雄彭建强吉昌兵郭建彭建强娄霞兰涛王敏刘志威王秋实张运德李应超林亮邱国祥沈勇张俊杨张斌牟春雨罗吉江鲍旭东韦龙飞喻敏陈琦周永杨基发期2233333444112344141123223311122344文题堆焊有钴基高温合金的薄壁衬套制造工艺钻削力对凝汽器复合材料管板结合面影响分析东方50MW重型燃机总装技术浅析某型末级动叶片根部圆角加工方法研究冲动式机组筒形缸检修变形问题分析及处理关于过度配合密封圈周向间隙探讨低压加热器应用氦检漏技术可行性分析CAP1400自主核电次末级空心叶片制造技术研究弧段环形零件数控铣削加工方法研究基于燃机叶片精铸温度场的控制方法研究材料研究高参数汽轮机螺栓用高温合金材料研究基于平面压入的材料洛氏硬度表征与应用固溶温度对GH3625接头组织及性能影响研究重型燃气轮机压气机关键部件用材分析二硫化钼润滑涂层的制备及性能研究固溶处理对标准GH4169高温合金性能的影响质量检测汽轮机火电项目制造过程质量管控技术综述某型叶片三坐标测量技术研究控制技术专用超速保护装置功能分析及其在燃气轮机中的应用与优化比例阀运用于核电汽轮机控制系统研究新能源兆瓦级干热岩ORC地热发电系统研究大功率全钒液流电池系统效率优化分析风电技术风电机组电控系统防雷有效保护电压水平计算风电叶片试验夹具预紧力计算方法研究风电机组叶根螺栓套凸出结构优劣分析风电机组变桨轴承联接螺栓断裂分析及治理调试运行某300MW高中压分缸汽轮机滑销系统卡涩治理AP1000核电汽轮机机调试的主要问题分析及处理基于凝汽器壳侧蒸汽流场的冷却管防振改进研究某超临界600MW机组中联门参调供热经济性研究一种汽轮机低压缸保护远程诊断方法M701F4型联合循环机组汽轮机启动方式的优化方案某汽轮机主汽阀振动故障分析M701F4型燃气—蒸汽联合循环热态启动升负荷率优化研究与应用页45493741455053455155384352566165486852565861636666706265697175737276序号3738394041424344454647484950515253545556575859606162636465666768697081··。

汽轮机转子设计与转子动力学分析

汽轮机转子设计与转子动力学分析摘要:随着现代工业的发展,汽轮机的发展非常迅速,转速越来越快,效率也得到很大的提高。

当汽轮机在运转时,转子系统常常会因为发生振动而产生噪声,使转子的工作效率降低,甚至发生失稳,引发安全事故,因此在汽轮机的设计之前,对转子动力学进行分析研究,就具有重要的理论意义和实用价值。

基于此,本文主要对汽轮机转子设计与转子动力学进行分析探讨。

关键词:汽轮机;转子设计;转子动力学1、前言汽轮机技术的发展速度很快,运转的速度也大幅度加快,转子是决定汽轮机运转速度的关键,我们要考虑到温度的改变对各个参数的影响。

振动信号在复杂的运行状况中,起到决定性作用。

从十九世纪中期就开始转子动力学研究,着重研究转子的寿命管理以及转子的热应力,故障分析,诊断,能够实现实时在线状态监测和故障分析。

2、汽轮机转子运行原理汽轮机是一种将蒸汽的热能转换成机械功的旋转式原动机,蒸汽膨胀后压力降低,速度提升,把热能转化成动能,机械能,带动发动机。

转子在瞬间的加热冷却后,得到较大热应力,蒸汽对转子的换热系数影响很大,以及转子的结构,轴承等要素。

汽轮机启动过程需要控制转子的热应力,冲动力影响运动物体的质量和速度变化和转子的临界转速、不平衡响应和稳定性。

一维模型以及二维模型的计算需要使用有限元来求解固有频率以及瞬态响应,重点分析温度场。

在温度的冷热交换中,转子承受交变热应力,计算机控制监测转子热应力,优化了启动程序,提升汽轮机的经济性和发电效率。

热血原理中,温度升高导致循环次数减少,气温气压都是影响转子系统动力特性的计算因素,汽轮机进汽,引起转子震动,从盘车转速上升为同步转速,降低热应力。

热分析计算出各个节点温度,计算方法主要有有限元、传递矩阵法、模态综合法和刚度法。

转子温度升高会加大偏差,材料也会影响数值,但决定因素还是转子的内外温差。

转子寿命预测考虑屈服极限问题,当转速值超过报警极限,就当即产生转速保持。

温度要低于蒸汽饱和度,中心无内热源,蠕变与疲劳交互作用,转子热应力,热流密度,热梯度等,结合计算出热应力和位移。

30cr1mo1v汽轮机转子锻造工艺研究

文章内容如下:30Cr1Mo1V汽轮机转子锻造工艺研究1. 简介汽轮机转子是汽轮机的核心部件,其质量直接影响到汽轮机的性能和稳定运行。

本文将深入探讨30Cr1Mo1V汽轮机转子的锻造工艺研究,以期能够全面、深入地了解这一重要主题。

2. 材料与工艺特点30Cr1Mo1V合金钢是一种优质的合金结构钢,具有较高的强度、韧性和耐热性能。

选用30Cr1Mo1V合金钢作为汽轮机转子的材料既能够满足强度要求,又能够保证在高温、高压环境下的稳定性能。

在锻造工艺上,采用适当的加热温度和变形速率,能够有效地提高30Cr1Mo1V合金钢的塑性变形能力,从而得到满足要求的转子形状和性能。

3. 锻造工艺参数设计在进行30Cr1Mo1V汽轮机转子的锻造工艺设计时,需考虑的因素包括锻造温度、变形速率、保温时间等。

确定合适的锻造温度是保证合金钢材料塑性能的关键。

通过控制变形速率,使得金属材料能够在变形过程中充分变形,且不产生开裂和其他缺陷。

合理的保温时间可以保证转子内部组织的均匀性和稳定性,从而提高其使用寿命和耐磨性能。

4. 确定锻造模具设计30Cr1Mo1V合金钢是一种高强度、高塑性的材料,因此在进行转子锻造工艺时,需要设计合适的锻造模具。

模具设计应考虑到材料的变形性能和工艺参数,确保在锻造过程中能够得到符合要求的产品形状和尺寸。

模具的合理设计还能够减少材料的浪费和提高生产效率。

5. 模拟与实验验证通过数值模拟和实验验证可以对30Cr1Mo1V汽轮机转子的锻造工艺进行评估。

数值模拟可以通过有限元方法模拟成形过程,分析材料的应力、应变分布,为工艺参数的合理选择提供依据。

实验验证则是对模拟结果的验证,通过对实际产品进行检测和分析,验证锻造工艺的可行性和有效性。

6. 结论与展望通过30Cr1Mo1V汽轮机转子锻造工艺的研究,可以更好地理解高强度合金钢材料的锻造特性以及适用的工艺参数。

这对于提高转子的质量、性能和使用寿命具有重要意义。

大锻件中心压实法(JTS)锻造过程有限元分析

Table 3

D=.43.7

E=-24.8 F=一5.92 G=13.0 H=31.9 I=50.8

日=0.385

I=0.440

Maximum

different

equivalent strain in the

鼻1100

图1

JTS锻造的锻件及上下模模型 Models of JTS method

Fig.2

Fig.1

图2第6组工况锻件的温度场

Calculated temperature field of the case 6

2.2温度场的建立

中心压实法(JTS法)的关键是建立从锻件外 部到心部的高温度梯度。实际生产中,在锻件加热 工序完成后,对其四周喷水或吹风进行快冷,使锻 件在保持内部高温的情况下,外部降温,产生较高 的温度梯度。在模拟中,通过调整锻件表面与环境 的换热系数(w・m_2・℃叫)和热交换时间(s)的 方法建立不同的温度场。由于JTS法采用的是四周 同时冷却,所以锻件在冷却后表面的温度基本是均 匀的。为了方便起见,在锻件表面取某一特征点A 表征锻件表面温度。模拟结果见表1。 为了更好地反映温度梯度对大锻件内部缺陷的影 响,本文还模拟了普通镦粗工艺(加热后直接镦粗), 即表1中的第1组工况。普通镦粗条件下,锻件与空 气的对流换热系数取为0.02(W・m-2・℃1)。当采

tO

forging is limited due

the single-piece producing and large costs.The numerical simulation is alternation method for

stress

studying metal forming.The characters of the temperature field and the filed of the strain and rigid-plastic finite element method.The effects of temperature gradient

液压缸缸筒径向锻造成形工艺仿真分析

#*#$ 8&0%!!!!!!!!!!!!!!! !!!重 型 机 械

+'++

*!前言

液压缸广泛应用于工程机械中" 是工程机械

中的关键部件之一" 其性能优劣直接影响工程机

械的使用寿命和生产安全." -#/ & 目前工程机械用

液压缸缸筒的生产方式主要有两种" 一种是切削

图 )!缸筒第一道次径向锻造

图 &!液压缸缸筒径向锻造有限元模型

该工艺采用室温下冷锻的方式" 分 $ 个道次 将外径 '$,* XX% 内径 '$#, XX的管坯逐步径 向锻造成大径段外径 '$)& XX内径 '$#, XX% 小径段外径 '$'" XX内径 '$#, XX的锻件& 图 ' 为液压缸筒坯三道次径向锻造工艺的成形过程 具体流 程 图& 先 将 外 径 '$,* XX% 内 径 '$#, XX% 长度为 '"* XX的管坯沿整个轴向径向锻 造成外径 '$)& XX% 内径 '$#, XX的管件" 然

"!液压缸缸筒径向锻造工艺原理

液压缸缸筒径向锻造工艺的三维模型图如 图 " 所示" 芯轴置于管坯中" 四个锤头沿着管 坯的圆周方向均布阵列" 机械手夹持管坯的一 端& 在径向锻造过程中" 四锤头沿管坯的径向 往复运动" 进行同步锻打" 使管坯产生塑性变 形# 在锻打间隙" 管坯在机械手的夹持下" 绕 自身轴线旋转# 机械手旋转的同时" 作轴向进 给运 动# 通 过 上 述 运 动 的 配 合" 实 现 管 坯 变 长% 壁厚变薄&

国内首台5000吨自由锻造液压机在沈面世

图 2 A槽 与 进 油 口相 通

平 常 密封 圈受 到腔 内压 力 的作 用 是 处于 向外 拉 伸 的状态 。泵在 工作 过程 中经 常产 生 负压 , 气压 通过 结 大 合面 的间 隙向 内挤压 密封 圈 。而 负压 不稳 定 , 成密 封 造 圈不 断和 沟槽 和 A槽 作 用 , 出现 了啃咬 和拉 断 的现 象 。

密封 圈与 沟槽 作 用 过程 中摩 擦 产 生会发 生渗 漏 。

圈4 加 挡 圈 保 护

4 小 结

改进 后 的齿 轮 泵 在试 验 台上 尽 量模 拟装 载 机上 比 较极 限 的工 况 : 速 2 0 r n 压 力 在 2 MP , 验 温 转 5 0/ , mi 5 a试

一 + 一 + ・+ 一 - + - +

- + - + 一 +

一 + 一 + -+ * + - +

国 内首 台 5 0 0 0吨 自由锻 造 液 压 机在 沈 面世

由沈 阳重 机 重矿机 械设 备制 造有 限公 司 自主研 发 、设计 制 造 的国 内首 台 5 0 t自由锻造 液压 机一 次 00

_ 一

{

-。。。。 。。 。一 。

泵 》S. [] 中华 人 民 共 和 国 国 家 发 展 和 改 革 委 员 会 ,06 1— 20 —O l

实施.

、

l

l

l

l

『1 许 福 玲 , 4 陈尧 明 . 压 与 气 压 传 动 【 . 京 : 液 M】 北 机械 工 业 出 版 社 .

Hv a i sPn uma is& S a sNo9.01 drulc e tc e l/ . 2 0

经 分 析 ,沟槽 内密 封 圈既 受 到负 压下 向内 的压 力

LZ50钢车轴锻造工艺的研究与运用

LZ50钢车轴锻造工艺的研究与运用发布时间:2022-08-12T02:52:47.764Z 来源:《工程建设标准化》2022年4月第7期作者:肖红亮彭伟坤[导读] 在我国现代机械制造行业发展过程中,各项工艺技术不断取得创新,使得加工制造效率快速提升。

肖红亮彭伟坤青岛中车四方轨道车辆有限公司山东省青岛市 266000摘要:在我国现代机械制造行业发展过程中,各项工艺技术不断取得创新,使得加工制造效率快速提升。

LZ50钢车轴在生产过程中,锻造工艺的应用是一项关键工序,能够直接影响生产效率与质量,所以需要明确工艺应用关键要点,并结合工艺实际情况对工艺应用进行优化,是提高LZ50钢车轴产品质量的有效措施。

因此,本文将对LZ50钢车轴锻造工艺的运用方面进行深入地研究与分析,并总结一些合理的意见和措施,以期能够对相关人员有所帮助。

关键词:LZ50钢车轴;锻造工艺;具体运用;优化措施在LZ50钢车轴加工制造过程中,需要采用合理的锻造工艺,做好各项工艺的优化控制工作,尤其是在温度控制方面,需要明确温度控制重要性,结合具体的生产条件,确保金属加工成型效果,并通过对锻造工艺的优化,提升加工制造效率,对锻造工艺的具体应用方式进行创新,是当前制造行业的主要创新突破点。

为此,需要结合LZ50钢车轴加工的具体工艺内容,对工艺应用加以创新。

1?LZ50钢车轴锻造温度控制重要性金属锻造前加热是锻件生产制造过程中的基础工艺环节,是否能够将金属坯料转化为高质量的锻件,对于压力加工领域而言具有重要作用,当前所面临的问题包括金属的塑性以及变形抗力。

为此,在锻造前加热的重要性可以理解为:提升金属塑性、降低变形抗力,使得金属易于流动成型,获得良好的锻造组织。

在加工生产过程中,金属坯料锻造前大部分环节需要通过温度控制改善相应的条件,温度控制对于LZ50钢车轴锻造具有重要的意义。

轴坯采用步进式连续加热炉进行加热处理,钢坯加热过程中,需要随时观察温控表与炉内的温度变化,严格控制喷嘴燃气流量,防止坯料出现过度燃烧的问题,并严格控制钢坯加热时间,平均加热时间不能低于2小时,加热炉内温度一般需要控制在1200摄氏度之内[1]。

汽轮机转子应力论文

汽轮机转子应力分析

摘要:转子中心孔的裂纹多为径向裂纹,促使其发展的主应力

为切向应力,因此在启动过程中,汽轮机转子中心孔处是转子受力

的最大部位,要防止该初出现脆断和裂纹。

关键词:汽轮机转子应力分析

汽轮机转子是主轴和叶轮的组合部件,转子是汽轮机设备的心脏。

随着高温高压大容量锅炉汽轮机机组的发展,汽轮机转子的重

量和尺寸也愈来愈大。

高压蒸汽喷射到工作叶片后,转动力矩由叶

轮传到主轴。

主轴不但承受扭矩和由自重引起的弯矩作用,而且因

为主轴较长,过热蒸汽自第一级至最末级叶轮其温度是逐渐在降低的,由于这种不均匀的温度分布,主轴还要承受温度梯度所造成的

热应力。

此外,主轴还要受到因振动所产生的附加应力和发电机短

路时产生的巨大扭转应力及冲击载荷的复杂作用。

叶轮是装配在主轴上的,在高速旋转时,圆周线速度很大,出

于离心力的作用产生巨大的切向和径向应力,其中轮毂部分受力最大。

叶轮也要受到振动应力和毂孔与轴之间的压缩应力。

高参数大

功率机组的转子因在高温蒸汽区工作,还要考虑到材料的蠕变、腐蚀、热疲劳、持久强度、断裂韧性等问题。

1 汽轮机转子的材料要求

(1)严格控制钢的化学成分。

钢中含硫量不大于0.035%(酸性平炉钢)或0.030%(碱性电炉钢);铜的含量应低于0.25%;含锡的钢材,钼的含量不允许低于下限,钢中的气体(如氢等)应尽量。

大锻件锻造的新中心压实法——一维温差锻造法

Ke wod H e v og n J r c s Ne J r c s y rs a y fr ig TS p o e s w TS p o e s

A e J S p o esf rh a y f r igwi e p r t r ifr n eo n i n in n w T r c s o e v o g n t tm e a u ed fee c fo e dme so h D prme t f ca i l n ier go nh nUnv ri Q s i L i n Y n uhn e at n h n a E gnei f o Me c n Ya sa iest y m u i We mi agY seg

称 变 形 ,当锻 件 翻 转 9 。 续 实 施 中心 压 实 时 ,会 0继

一

、

引 言

新 中心压实 法工 艺原理

普 通 平砧 拔 长 ,即采 用 上下 平 砧 锻 造 ,其 工艺

至今 ,为 了有 效 地 锻 合 大 型 锻 件 内 部 的缺 陷 , 已经 提 出 了许 多 锻造 方 法 。除 采 用 镦 粗 和拔 长 的普 通锻 造 方 法 外 ,还 包 括 由 中 岛 浩 卫 等 提 出 的 F M 法 l ,由馆 野 万 吉 等 提 出 的 中 心 压 实 [ ,宽 砧 锻 L 1 ] 2 ]

t eJ rc s rh a y fr ig . B en w r c s ,h a yf r igi o lds mmerc l yb h u p ra dlw— h TS p o e sf e v gn s yt e p o e s ev o gn sc oe y o o h tial b ot p e n y o

(整理)固体矿床定向钻探技术与应用-用LZ型连续造斜器定向孔施工技术与工艺

固体矿床定向钻探技术与应用——用LZ型连续造斜器定向孔施工技术与工艺中国地质科学院探矿工艺研究所张文英第一部分 LZ型连续造斜器及使用方法20世纪80年代,原地矿部把定向钻探技术研究列为“六五”科技攻关项目,探矿工艺研究所主要承担LZ-73连续造斜器及配套器具的研究任务,经过两年多的努力,研究工作获得成功。

1985年通过技术鉴定,1986年获原地矿部科技成果一等奖,在LZ-73造斜器的基础上又先后研制成功了LZ-54、LZ-89造斜器及SQ-73随钻取心造斜器,并在国内固体矿床勘查中大面积推广使用,取得了显著的社会效益和经济效益。

一、LZ型造斜器结构及工作原理LZ型连续造斜器分为定子和转子两部分,其基本结构见图1所示。

定子部分包括单动外壳、工作弹簧、定子外壳、定位套、上半楔、楔形滑块和下半楔。

转子部分包括主动轴、定位接头、花键轴、被动轴、短管和钻头。

造斜器工作时定子不转动,只是随钻孔沿深度方向向下滑动。

当造斜器处于自由状态时,楔形滑块处于回收位置,定位套与定位接头互锁,定子与转子不能相对转动,见图1右。

当造斜器加有钻压时,钻压P通过主轴凸肩传给单动外壳→工作弹簧→定子外壳→上半楔→滑块→下半楔→被动轴→钻头。

一方面当工作弹簧被压缩时,主动轴同步下移,定位接头与定位套解锁,转子可以转动。

另一方面,楔形滑块在钻压作用下产生横向位移,接触孔壁,孔壁对滑块的侧压力Q将造斜器推向孔壁另一侧,因钻头直径大于外壳直径,于是钻头先接触孔壁并对其产生一个侧压力——造斜力A。

钻进过程中钻头不断在固定方向上铣削孔壁,造成孔斜,见图1左。

二、LZ 型造斜器的主要用途1、地质勘探钻孔纠斜(纠方位角和顶角);2、施工单底定向孔、多孔底分枝定向孔;3、在复杂孔内事故中,绕过事故钻具不留隐患;4、补采岩矿心;5、在矿山建设中施工特种工程孔,如坑道通风孔、竖井冻结孔、溜井导向孔和止水注浆孔等。

图1 LZ -73连续造斜器结构及工作原理示意图三、LZ型造斜器的主要特点1、工作原理独特造斜器的核心部件是上下半楔和滑块。

汽轮机转子末叶片销孔加工装置的设计

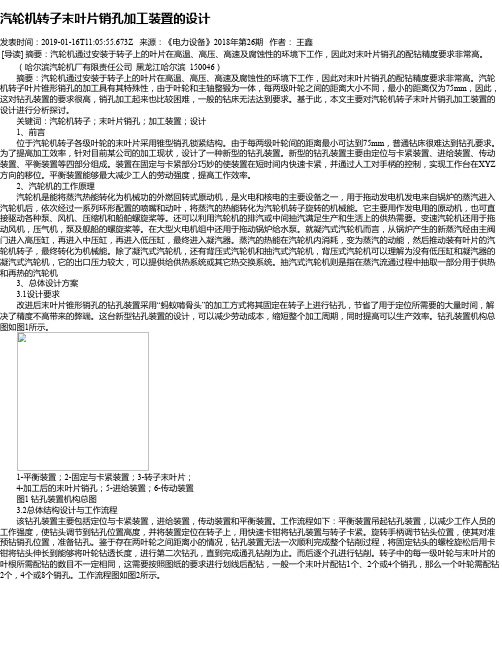

汽轮机转子末叶片销孔加工装置的设计发表时间:2019-01-16T11:05:55.673Z 来源:《电力设备》2018年第26期作者:王鑫[导读] 摘要:汽轮机通过安装于转子上的叶片在高温、高压、高速及腐蚀性的环境下工作,因此对末叶片销孔的配钻精度要求非常高。

(哈尔滨汽轮机厂有限责任公司黑龙江哈尔滨 150046)摘要:汽轮机通过安装于转子上的叶片在高温、高压、高速及腐蚀性的环境下工作,因此对末叶片销孔的配钻精度要求非常高。

汽轮机转子叶片锥形销孔的加工具有其特殊性,由于叶轮和主轴整锻为一体,每两级叶轮之间的距离大小不同,最小的距离仅为75mm,因此,这对钻孔装置的要求很高,销孔加工起来也比较困难,一般的钻床无法达到要求。

基于此,本文主要对汽轮机转子末叶片销孔加工装置的设计进行分析探讨。

关键词:汽轮机转子;末叶片销孔;加工装置;设计 1、前言位于汽轮机转子各级叶轮的末叶片采用锥型销孔锁紧结构。

由于每两级叶轮间的距离最小可达到75mm,普通钻床很难达到钻孔要求。

为了提高加工效率,针对目前某公司的加工现状,设计了一种新型的钻孔装置。

新型的钻孔装置主要由定位与卡紧装置、进给装置、传动装置、平衡装置等四部分组成。

装置在固定与卡紧部分巧妙的使装置在短时间内快速卡紧,并通过人工对手柄的控制,实现工作台在XYZ 方向的移位。

平衡装置能够最大减少工人的劳动强度,提高工作效率。

2、汽轮机的工作原理汽轮机是能将蒸汽热能转化为机械功的外燃回转式原动机,是火电和核电的主要设备之一,用于拖动发电机发电来自锅炉的蒸汽进入汽轮机后,依次经过一系列环形配置的喷嘴和动叶,将蒸汽的热能转化为汽轮机转子旋转的机械能。

它主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。

变速汽轮机还用于拖动风机,压气机,泵及舰船的螺旋桨等。

在大型火电机组中还用于拖动锅炉给水泵。

某汽轮机用Z形锻件闭式挤压成形技术研究

大 、 效率 低 下且 材料 利 用 率 低 , 传 统 一 凹 模 的 闭式 挤 压 成 形 在 成 形 后难 以将 锻 件 取 出 ,对 于 这 类 尺 寸较 小 的锻 件 ,适 合在 中 小 吨 位 力 机 上采 用 两 半 组 合 式 凹 模 进 行 无 飞边 挤 压 成 形,且 已 有

有 如 下优 点 : ( 1 ) 节 约 原 材 料 。 闭 式 挤

( 4 )提 高 成 形 效 率 。 利 用 闭 式 挤 压 成 形 不 仅 可 以 提 高 毛

坯 的 制 造 效 率 ,同 时 可 以减 小 加 工 余 量 ,缩 短 机 械 加 工 工时 。 闭

三维 模型 如图 1 所 示 , 其 材 料 为 l C r l 2 Wl MO V。 由 于 零 件 形 状

式 挤 压 成 形 一 般 应 用 于 制 造 零 件 整 体 尺 寸 不 大 , 常规 锻 造 难 度 较 大 、锻 件 质量 要 求 较 高 , 如 齿 轮 、轴 承 套 等关 键零 件 。

1 . 零 件工艺性分析

z形 悬 挂 销 零 件 截 面 图 及

的 螺 栓镦 头机 能 够 较 好 地 满 足 这

格 的产 品 , 同时提 高 了成形 质量 及成 形 效率 ,减 小 了 加 工 余量 。 关键 词 :z 形锻 件 ;闭 式挤 压 成形 ;有限 元 分析 ;螺 栓镦 头机

闭式 挤 压 成 形 原 理 是 将 坯 料 置 入模 具 封 闭形 腔 中 , 在 一定 压 力 和 速 度 的 作 用 下 , 迫 使 金 属 在 模 腔 中成 形 ,从 而 获 得 所 需 形 状 、尺 寸 ,以 及 具 有 一 定 力学 性 能 的 挤 压 零 件 …。 闭式 挤 压 成 形 是 依 靠 模 具 来 控 制 及 约 束金 属 流 动 , 靠 金 属 体 积 转 移 来 成 形 零 件 。与 自 由锻 及 开 式 模 锻 相 比 ,

工业汽轮机转子锻件用28CrMoNiV的微观组织调控与冲击韧性研究

管理及其他M anagement and other工业汽轮机转子锻件用28CrMoNiV的微观组织调控与冲击韧性研究周黎明1,巨 佳2,叶常晖1,费海良1,叶 伟1摘要:工业汽轮机转子是汽轮机的重要配件,其使用工况决定了工业汽轮机转子锻件需具备较细的组织和较强的韧性。

本文通过对工业汽轮机转子用28CrNiMoV锻钢的显微组织、断口形貌及断裂机理进行分析发现,材料的回火组织为索氏体;韧脆转变温度为-30℃。

实验结果表明工业汽轮机转子用28CrNiMoV锻钢具有较好的塑性和韧性以及优良的低温力学性能。

关键词:工业汽轮机转子;28CrMoNiV;微观组织;韧脆转变曲线;冲击断口工程中的金属材料,除去粉末冶金法制成的特殊金属制品外,几乎所有的金属制品都必须经过金属的熔炼和凝固过程。

通过熔炼,得到要求成分的液态金属,浇注在铸锭中,凝固后获得铸锭或成型的铸件,铸锭再经过冷热加工变形从而制成各种型材或锻件。

熔炼的基本目的是制造出化学成分符合要求,并且熔体纯洁度高的合金熔液,为铸成各种形状的铸锭创造有利条件。

无论是成型铸件,还是铸锭经变形后得到的各种型材或锻件,其性能都受到铸件或铸锭凝固组织的决定性影响,铸锭的凝固组织也影响到其热变形性能,不合理的铸锭组织会引起热变形中的开裂,降低成材率。

热加工可改善铸锭组织和性能,但铸造中的宏观缺陷(如宏观偏析、非金属夹杂、缩孔、裂纹等)仍将残留于制品中,给制品性能带来很大影响。

工程中材料的机构破坏或失效都是由于强度不足引起的。

随着对设备或结构性能要求的提高,其工况、载荷及环境条件越来越苛刻,涉及到的强度问题也越来越复杂。

材料强度是表征材料承载能力的力学性能指标,通常与塑性、韧性是相互矛盾的,强度高则塑性、韧性低。

零件如果存在塑性、韧性有余而强度不够,则寿命不高,若适当降低塑性、韧性而提高强度,则零件寿命大幅度提高。

但也不能认为强度越高越好,强度越高,零件的塑性、韧性越低,其疲劳寿命反而降低。

大型汽轮机中间轴的锻造

大型汽轮机中间轴的锻造一、引言汽轮机作为工业生产的重要动力装置,其关键部件中间轴的质量和性能对机组的整体运转和可靠性影响重大。

因此,中间轴的制造工艺和材料选择至关重要。

本文旨在通过对大型汽轮机中间轴锻造工艺的研究,探究如何提高中间轴的质量和性能。

二、锻造工艺对中间轴性能的影响1.热处理工艺对中间轴性能的影响2.锻造温度对中间轴性能的影响3.锻造比例对中间轴性能的影响三、材料选择对中间轴性能的影响1.材料选择的原则和要求2.常用的材料及其特性3.材料选择对中间轴性能的影响四、中间轴质量检测和分析1.检测工艺和方法的选择2.中间轴各项物理性能的检测分析3.常见缺陷的检测分析和处理方法五、中间轴的改进和优化1.中间轴现存问题的归纳和总结2.中间轴的改进方案和实施3.中间轴优化的技术方案和效果评估六、结论通过对大型汽轮机中间轴锻造工艺的研究,本文发现锻造工艺和材料选择是影响中间轴质量和性能的关键因素。

中间轴的质量检测和分析是保证中间轴性能的关键环节,同时改进和优化也是提高中间轴性能的有效手段。

本文的研究成果有望为中间轴的制造提供有力的技术支持。

第一章:引言随着人们对能源资源的需求越来越高,汽轮机作为重要的动力装置,逐渐得到了广泛的应用。

其中间轴作为汽轮机的一个关键部件,对机组的性能和可靠性有非常大的影响。

为了提高汽轮机性能和延长使用寿命,中间轴的性能需要不断地进行升级和优化。

因此,研究中间轴锻造工艺、材料选择、质量检测和分析以及优化,是提高中间轴性能的关键。

本章节将先介绍中间轴的基本概念、结构和作用,然后重点介绍锻造工艺对中间轴性能的影响。

同时,也将论述锻造工艺的一些基本概念、方法和步骤,为后续内容的讨论奠定基础。

1.1 中间轴的概述中间轴是汽轮机中的关键部件之一,它是连接高压轮与低压轮的重要器件。

它的主要作用是将高速旋转的高压轮转动动力传递到低速转动的低压轮,从而把转动的机械能转化为电能,实现汽轮机的发电。

汽轮机转子汽缸的有限元后处理程序设计

汽轮机转子汽缸的有限元后处理程序设计

仲梁维

【期刊名称】《上海理工大学学报》

【年(卷),期】1997(000)002

【摘要】论述了汽轮机转子汽缸三维有限元后处理程序的实现过程,对内外部消隐及等应力线的形成方法进行了探讨,并对奇异面及变型图进行了讨论。

【总页数】5页(P99-103)

【作者】仲梁维

【作者单位】华东工业大学机械工程学院

【正文语种】中文

【中图分类】TK263.1

【相关文献】

1.积木块系列汽轮机转子与汽缸找中心方法探究 [J], 王昆;

2.三维有限元后处理图形程序设计 [J], 夏龙伟;双远华

3.汽轮机转子/汽缸较大胀差的测量方法 [J], 郭世凡;易伟峰

4.三维有限元后处理程序设计 [J], 仲梁维

5.积木块系列汽轮机转子与汽缸找中心方法探究 [J], 王昆

因版权原因,仅展示原文概要,查看原文内容请购买。

工业汽轮机转子钢28CrMoNiV脆性转变温度的研究的开题报告

工业汽轮机转子钢28CrMoNiV脆性转变温度的研究

的开题报告

一、选题背景和意义

工业汽轮机转子是一种重要的机械设备,其质量和可靠性对汽轮机

的安全运行和效率都具有重要作用。

而转子的材料是其最为关键的部分,如何提高其耐腐蚀性、抗疲劳性、高温强度和韧性等性能一直是研究的

热点。

而28CrMoNiV钢作为一种高强度合金钢,广泛用于制造汽轮机转子,研究其脆性转变温度的变化规律,对于汽轮机的安全运行和寿命提

高具有重要意义。

二、研究内容和方法

本文将通过对28CrMoNiV钢进行热处理以及不同温度下的冲击试验和金相组织观察,研究其脆性转变温度的变化规律。

具体的步骤包括:

1. 确定28CrMoNiV钢的化学成分和机械性能。

2. 进行不同温度下的冲击试验,计算出钢的韧性指标。

3. 制备不同温度下的金相组织样品,并在光学显微镜下观察其组织

特征。

4. 分析不同温度下28CrMoNiV钢的脆性转变温度变化规律。

三、预期成果和意义

预计通过本次研究,可以得到以下结论:

1. 不同温度下28CrMoNiV钢的脆性转变温度有差异,其中随着温度升高,脆性转变温度逐渐下降。

2. 钢材的韧性随着温度的升高而提高。

3. 金相结构变化与钢材韧性有关。

这些研究结论对28CrMoNiV钢的使用、制造以及汽轮机的安全运行和寿命提高具有重要意义,同时也为钢材研究提供了新的思路和方法。

汽轮机整锻转子的蠕变法矫直

汽轮机整锻转子的蠕变法矫直

周仁睦

【期刊名称】《动力工程》

【年(卷),期】1989(009)003

【摘要】本文较详细地介绍了反动式工业汽轮机整锻转子因故弯曲后的矫直事例,包括矫直的设备与工艺过程。

矫直后的转子完全达到了合格要求,并已再次投入正常运行。

【总页数】7页(P23-29)

【作者】周仁睦

【作者单位】无

【正文语种】中文

【中图分类】TK263.61

【相关文献】

1.单缸联合循环汽轮机整锻转子与焊接转子材料研究 [J], 庞庆;彭建强

2.JB/T 12139—2015《大型核电机组汽轮机整锻低压转子锻件技术条件》解读[J], 刘新新

3.汽轮机整锻转子轴的弯曲和现场矫直 [J], 周继伟

4.汽轮机整锻转子平衡孔的加工 [J], 闫勤学

5.汽轮机整锻转子平衡孔的加工 [J], 闫勤学

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LZ锻造压实理论在工业

汽轮机转子上的应用

刘秀珍高全德

中原特钢股份有限公司河南济源 454685

摘要:本文介绍了公司生产的28CrMoNiV汽轮机转子在轴身主变形阶段利用LZ锻造压实理论合理选择砧宽比与料宽比,实现压实效果;在轴颈成型及精整阶段改变本厂传统的在上下平砧上拔长、滚圆,改为在上平下V砧上拔长、滚圆,并合理调整压下量与翻转角度的匹配关系,有效防止了裂纹的产生和扩展,使探伤要求达到了用户要求。

同时,通过试制发现,探伤合格率进一步提高,台阶偏心控制在要求范围之内,进一步验证了锻造过程的科学合理,为将来大锻件锻造积累了宝贵的经验。

关键词:LZ锻造法、砧宽比、料宽比、上平砧下V砧

1 引言

近年来,随着中国经济的蓬勃发展,电力不足的问题日益突出。

为此,各地陆续兴建了许多大型电厂,对发电机组的需求也日益增多。

而作为发电机组中重要零部件的汽轮机转子,特别是各种综合性能较好的新材料转子其需求也随之增加。

其中,杭汽转子规格相对较大,内部质量、性能等均要求较严,而且转子所用材料锻造时易产生表面裂纹,但产品附加值相对较高,所以我公司研究决定对汽轮机转子进行试制生产,探索锻造工艺环节的参数,并对参数进行确定,从而开发出合格的新产品,增加公司产品品种,扩大市场空间。

2 锻造过程

2.1主变形阶段锻造

2.1.1LZ锻造法简述

LZ锻造法【1】是1994年提出的,该理论论证了只有砧宽比W/H一个参数的不足,补充了一个工艺参数——料宽比B/H。

在此理论的指导下,形成了同时用两种工艺参数控制锻件内部质量的拔长工艺,简称LZ锻造法。

如图1所示。

文献【1】指出为实现较好的锻造效果,

选用压下率η1=10.5%,ηi =20%(i=2,3,4...),可满足其他工艺参数达到最佳配比;砧宽比在0.85~1.06范围内时不出现轴向拉应力,料宽比在0.85~1.18范围内时不出现横向拉应力。

我公司采用此种方法,生产的转子解决了探伤不合的问题。

Z

Y

X

图1 LZ 锻造法 1—上砧 2—坯料 3—下砧

2.1.2公司应用实例

我公司采用21.5t 钢锭,镦粗后钢锭直径为φ1520,转子轴身直径为φ785,锻件图如图2所示。

(热

)

(热

)

(热

)

(热

)

热

(热

)

(热)

热

(

)

(

)

~

图2 转子锻件图

主变形阶段主要考虑的是保证压实效果,破碎钢锭内粗大的柱状晶和夹杂物,焊合心部缺陷。

为此,考虑了压下量、砧宽比与料宽比等因素。

因此,主变形阶段锻造过程及参数如表1所示。

从表中可见,锻造参数几乎均在LZ 锻造法所要求的范围内变化。

2.1.3有限元模拟结果

针对以上所设计的工艺参数,在实施以前我们通过计算机仿真模拟手段,进一步确定其参数的准确性。

根据表1的参数,我们利用Deform 模拟软件,对锻件中心应力状态进行了模拟,模拟结果如下:

2.2成型阶段锻造

型砧拔长圆轴常用的方法有上下型砧拔长、上平下V形砧拔长,我公司力求通过上平下V形砧拔长使锻件能够具有较好的锻透性且能有效的防治偏移的发生。

经过大量的试验研究,我们克服了困难,成功的研究出了使用上平下V砧锻造阶梯轴的关键技术。

制定了上平下V砧锻造阶梯轴台阶的操作原则,明确了坯料转动角度与压下量的匹配关系等。

压下量较小时,坯料轴心区域存在较大横向拉应力,不利于缺陷的压实;压下量较大时,有利于缺陷的进一步压实,但是坯料转动后压缩时易发生压偏,导致轴线偏移量增大。

因此,我们选择的压下量是10%~15%【2】,翻转角度我们选择45°,滚圆时选择30°。

表1 主变形阶段锻造过程参数

工步压前H0/mm 压后H/mm 压下率/% 砧宽比B/H 翻转角度/度送进量/mm 料宽比/mm

1 1520 1360 10.5 0.789 0 1200 1

2 1550 1385 10.5 0.774 90 1200 0.877

3 1385 1115 19.5 0.866 90 1200 1

4 154

5 1245 19.4 0.777 90 1200 0.721

5 1235 995 19.4 0.972 90 1200 1.008

6 1370 1105 19.3 0.876 90 1200 0.725

7 1110 890 19.8 0.901 90 1000 0.995

8 1225 985 19.6 0.816 90 1000 0.729

9 1000 805 19.5 0.100 90 1000 0.984

10 1100 885 19.6 0.909 90 1000 0.734

11 910 730 19.8 0.879 90 900 0.973

12 990 800 19.2 0.909 90 900 0.734

我公司使用宽度700mm上平砧、下V砧,下V砧120°V型角、开口宽度880mm,两端小台卡台后在上下平砧上拔长至热φ797。

根据操作原则,经理论分析与计算,确定拔长台阶的工艺参数,如表2所示。

表中1~6工步是对φ480台阶进行拔长;7~10工步是对φ360台阶进行拔长。

表2 上平砧下V砧锻造台阶工艺参数

工步翻转方

式/度

压前当量

直径/mm

压后当量

直径/mm

压下次数压下量/mm

上下砧间

距离/mm

1 45 760 685 4 75 475

2 45 685 615 4 70 400

3 45 615 550

4 6

5 340

4 4

5 550 495 4 55 285

5 30 495 487 12 - 280

6 45 - 48

7

8 - 280

7 45 487 435 4 50 225

8 45 435 390 4 45 180

9 45 390 360 4 30 140

10 30 - 360 12 - 140

3 生产实践统计结果及分析

我们随机抽取了30件产品进行结果统计,结果如下表3。

表中统计了产品偏心(距锻件中心线偏移距离)及探伤情况。

表3 统计结果

锭件号φ480台偏移

距离/mm

Φ360台阶偏移

距离/mm

超声波探伤

10A0123 5 6 合格

10A0124 4 7 合格

10A0125 5 5 合格

10A0126 6 10 合格

10A0128 4 9 机加后合格10A0135 5 6 合格

10A0139 4 12 合格

10A0140 3 11 合格

10A0141 5 10 机加后合格

318003 -1 4 9 探伤表面质量差,在此条件下检测,冒口锯切线200~1200中心50~150范围有断续条状缺陷。

318003 -2 6 10 合格

-3 4 8 机加后合格

10A008 8库存锭-1 7 7 合格-2 5 6 合格-3 4 5 合格

10A008 9库存锭-1 5 11 合格-2 6 5 合格-3 4 6 合格

10A0202补料 5 8 合格

10A0203补料 3 6 合格

10A0207 5 7 合格

10A0208 4 7 合格

10A0213 5 10 合格

10A0214 6 11 合格

10A0215 5 11 探伤表面质量差,在此条件下检测,冒口第一、

二台阶中心范围100有条状缺陷,冒口大台阶

0~600中心范围250头分散缺陷,不合格。

10A0218 7 11 合格

10A0219 5 10 合格

10A0220 6 5 合格

10A0221 5 6 合格

10A0222 4 5 合格

从表中可以看出,30件产品中只有两件探伤不合格,其余均合格,探伤合格率达到了93%,较之前提高了23%。

φ480台阶偏移距离基本控制在5mm内,φ360台阶偏移距离基本控制在10mm以内,实现了新的突破。

4 结论

⑴LZ锻造压实理论经生产实践证明科学合理,并能很好的与生产结合使用。

⑵本文推荐的LZ锻造压实理论及参数可以广泛的应用于大型锻件的生产。

在实际生产中具有应用广泛、准确度高等优点,能较好地保证锻件质量,特别是对于大锻件的锻造,给大锻件的生产提供了依据。

⑶本文推荐的上平砧、下V砧拔长台阶轴方法,使得一些企业在不具备型砧拔长的条件下,能够高效、高质量的完成生产任务。

解决了转子产品探伤及裂纹问题,同时,也可用于其它大锻件的生产。

参考文献

[1] 刘助柏, 倪利勇 ,刘国辉. 大锻件变形新理论新工艺北京:机械工业出版社 2009: 133-135。