机械机床毕业设计26X52K进给系统经济型数控改造设计说明书

机床设计说明书

机床设计说明书摘要:1.机床设计说明书概述2.机床的设计理念与目标3.机床的主要结构与功能4.机床的操作与维护5.机床的性能与优势6.结论正文:一、机床设计说明书概述机床设计说明书是一本详细介绍机床设计理念、结构、功能、操作与维护等方面的专业书籍,旨在帮助读者深入了解机床的特点、性能及优势,为选购、使用和维护机床提供参考依据。

本文将详细阐述一款机床的设计说明书,以期为广大用户提供有益的指导。

二、机床的设计理念与目标1.设计理念:本机床遵循高性能、高精度、高效率、易操作、易维护的设计理念,力求为用户提供优质的产品。

2.设计目标:通过创新设计和精密制造,实现机床的高稳定性、高可靠性、高适应性,满足不同用户的需求。

三、机床的主要结构与功能1.结构:本机床主要由床身、主轴箱、进给系统、控制系统、冷却系统等部分组成,各部分协同工作,保证机床正常运行。

2.功能:(1)高精度主轴:采用高精度轴承和优质合金钢制造,具有高承载能力、高转速和长寿命等特点。

(2)进给系统:采用伺服电机驱动,实现快速、精确的进给,提高加工效率。

(3)控制系统:采用智能化数控系统,具备自动编程、故障诊断等功能,易于操作和维护。

(4)冷却系统:采用水冷方式,保证机床在高速运行时能够有效散热,提高运行稳定性。

四、机床的操作与维护1.操作:操作者需经过专业培训,熟悉机床的性能、结构和操作规程,遵循安全规定进行操作。

2.维护:定期对机床进行保养,包括清洁、润滑、紧固等,发现异常及时报修,保证机床的正常运行。

五、机床的性能与优势1.性能:本机床具备高精度、高效率、高稳定性等性能,能满足各类零件的加工需求。

2.优势:(1)高精度:保证零件加工的尺寸精度和形位公差,提高产品质量。

(2)高效率:提高生产效率,降低生产成本。

(3)高稳定性:保证机床长时间稳定运行,降低故障率。

(4)易操作:智能化数控系统,简化操作流程,提高工作效率。

(5)易维护:合理的结构设计和完善的保养措施,降低维修成本。

X52K型立式铣床电气控制系统的PLC改造设计课程设计

本科学生课程设计任务书注:任务书由指导教师填写。

摘要铣床的PLC改造主要是方便工业自动化生产,减轻劳动强度和提高工作效率。

过去有不少人对铣床进行改造设计,并取得了不错的成绩,例如采用三菱控制软件控制的PLC设计等。

X52K型立式铣床的PLC控制设计采用了西门子软件S7-200,这是一款小型的控制系统。

设计过程中充分考虑工厂生产实际情况和铣床的运动要求、加工精度等一些列条件,采用S7-200软件进行仿真,满足设计的各项要求。

改造后的系统便于柔性生产的需要,在工厂有更强的适应力。

如生产任务或工艺发生变化,普通X52K机床需改变硬件结构,从而造成时间和资金的浪费。

PLC是一种新型的工业自动化控制装置,其控制功能是通过软件编程来实现的。

当生产工艺和任务发生变化时,不必改变PLC硬件设备,只需改变PLC中的程序,因而该控制系统更具灵活性。

且PLC控制系统体积小、可靠性高、更易于维护。

通过对X52K型立式铣床进行改造,并用S7-200软件仿真,实现了自动化控制,从而可以提高整个电气控制系统的工作性能。

关键词 PLC,电气控制系统,X52K,S7-200ABSTRACTThe Milling machine PLC transformation mainly is convenient industrial automation production, reduce labor intensity and improve work efficiency. In the past, there was a lot of people to milling machine modification design, and has made the good progress, such as the control software of PLC control design, etc.X52K type vertical milling machine PLC control software was designed using Siemens S7-200, it's a small control system. The design process of fully considering the actual production condition of the factory and on the movement of the milling machine, machining accuracy and other terms and conditions, the S7-200 software simulation, meet the design requirements. After the transformation of the system to the needs of the production of the soft, in the factory has stronger adaptability. Such as production task or process changes, ordinary X52K machine need to change the hardware structure, resulting in the waste of time and money.PLC is a new type of industrial automation control device, the control function is achieved through software programming. When the production process and task change, don't need to change the PLC hardware equipment, just change the PLC program, thus the control system more flexibility. PLC control system and small size, high reliability and easier to maintain.Through the X52K type vertical milling machine modification, and S7-200 software simulation, realized the automation control, which can improve the electrical control system performance.Keywords PLC, electric control system, X52K, S7-200目录摘要 (II)ABSTRACT (III)第1章铣床简介 (1)1.1铣床介绍 (1)1.2 X52K型立式铣床简介 (1)第2章 X52K型铣床控制系统分析 (6)2.1 X52K电气原理图 (6)2.2 主轴电动机的控制 (6)2.2.1 主轴启动 (7)2.2.2 主轴停止 (7)2.2.3 主轴变速时的瞬时点动 (7)2.3 进给运动的电气控制 (7)2.3.1 工作台纵向进给运动控制 (7)2.3.2 工作台横向、升降进给运动控制 (8)2.3.3 工作台快速移动、进给变速瞬时点动控制 (8)2.3.4 圆形工作台的控制 (8)第3章 PLC简介 (10)3.1 PLC的简史 (10)3.2 PLC的基本组成及特点 (11)3.3 PLC的基本工作原理 (12)第4章 PLC输入输出地址分配 (14)4.1改造的目的 (14)4.2 PLC设计方案的确定 (14)4.3 PLC的选择 (15)4.4 地址分配 (15)第5章 PLC电器元件选择 (18)第6章 PLC编程 (20)6.1 PLC梯形图 (20)6.2 PLC语句表 (21)第7章 PLC程序仿真 (23)总结 (26)参考文献 (27)致谢 (28)第1章铣床简介1.1铣床介绍在机器的的制造业中用锻造、铸造、压力加工等方法制成的金属毛坯都是很粗糙的,而且形状和尺寸也不太准确。

X52K铣床的数控化改造设计

X52K铣床的数控化改造设计1. 引言随着科技的发展,数控铣床在工业生产中的应用越来越广泛。

X52K 铣床作为一种传统的铣床设备,其在自动化程度和精度方面存在一些不足。

为了提高生产效率和产品质量,本文将对X52K铣床进行数控化改造设计,以实现更高程度的自动化和更精准的加工。

2. 改造目标•提高生产效率:通过数控化改造,实现自动化操作,减少人力参与,提高生产效率•提高加工精度:引入数控系统,实现精确的切削和定位,提高加工精度•提高产品质量:数字化的加工过程可以减少误差和缺陷,提高产品质量3. 数控化改造的步骤3.1 检查现有设备首先,我们需要对X52K铣床进行全面的检查,了解其结构和工作原理。

确定其是否适合进行数控化改造。

3.2 更换控制系统针对X52K铣床的数控化改造,我们需要选择适合的数控系统。

常见的数控系统有伺服控制系统和步进控制系统。

我们需要根据铣床的具体要求选择合适的控制系统。

3.3 安装电机及传感器在数控化改造中,我们需要安装适当的电机和传感器。

电机用于驱动铣床的工作台和刀架,传感器用于感知和反馈机床的运动状态,以实现精确的控制。

3.4 编写数控程序数控铣床的核心是数控程序,通过编写程序,控制机床按照要求进行加工。

在编写程序时,需要考虑加工路径、切削参数以及安全性等因素。

3.5 进行试运行和调试在数控化改造完成后,需要进行试运行和调试。

通过实际操作和测试,验证改造效果,并进行必要的调整和优化。

4. 数控化改造后的优势4.1 提高生产效率数控化改造后,X52K铣床将实现自动化操作,减少人力参与,大幅提高生产效率。

4.2 提高加工精度数控系统可以精确控制铣床的运动轨迹和切削速度,从而大大提高加工精度。

4.3 提高产品质量数字化的加工过程可以减少人为误差和缺陷,提高产品质量,降低废品率。

5. 总结通过对X52K铣床进行数控化改造设计,可以实现自动化操作和精确控制,从而显著提高生产效率和产品质量。

普通铣床X52K纵向进给传动机构设计

1 引言随着现代工业的迅猛发展,普通机床已越来越不能满足现代加工工艺及提高劳动生产率的要求,数控机床已成为衡量一个国家机械制造水平的重要标志。

目前中国大多数制造行业和企业的生产、加工装备绝大多数是普通机床,机床数控化率远低于美国、日本等国家。

如果大量添置全新的数控机床,不仅资金投入量大、成本高,而且又会造成原有设备的闲置浪费。

把普通机床改造为数控机床则不失为一条提高数控化率的有效途径。

普通机床的数控化改造,顾名思义就是在机床上增加微机控制装置,使其具有一定的自动化能力,以实现预定的加工工艺目标。

这种机床改造花费少,改造针对性强,时间短,改造后的机床大多能克服原机床的缺点和存在的问题,生产效率高,尤其适合中国机床拥有量大、生产规模小的具体国情。

经调查显示在实际生产过程中普通铣床主要用于加工平面或成型表面。

若要在普通铣床上加工圆弧、凸轮等特殊类平面时,就要借助于圆工作台、分度头等机床附件,并对机床进行整体调整。

加工精度较低,基础调整工作费事[1]。

所以,为提高工件的加工精度,保证产品质量,便于加工圆弧面和凸轮的曲面等,可以利用数控方法对铣床进行数控化改造。

本设计是对普通铣床X52K纵向进给传动机构数控化改造的设计。

由于普通铣床X52K传动机构系统加工零件的效率较低,如若对其纵向数控化改造后不仅可以实现复杂零件的自动铣削,并且大大缩短了加工时间,提高了零件的加工精度及生产效率。

1.1 机床数控化改造的现状及发展趋势数控技术是运用数字信息对机械运动和工作过程进行控制的技术,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。

它是当今工业产品自动化发展中处于核心地位的一种高技术。

而数控系统已成为我国机械制造工业和国民经济的重要装备,其发展直接关系到我国的多个领域[2]。

1.1.1 机床数控化改造的现状长期以来,我国的数控系统以传统的封闭式体系结构为主。

在传统的封闭式结构中,CNC只能作为非智能的机床运动控制器。

机床设计说明书

机床设计说明书

机床设计说明书是一种详细阐述机床设计原理、结构、参数等的技术文件。

它是机床制造厂家向客户、操作人员、维修人员等提供关于该机床的详细描述和使用指导的重要文档。

机床设计说明书通常包括以下内容:

1. 机床的基本参数:包括轴向行程、转速范围、工作台尺寸、切削力、主要电气参数等等。

2. 机床的结构:包括床身、主轴箱、导轨、滚珠丝杠、传动系统等的设计原理和规格。

3. 机床的控制系统:包括数控系统、伺服系统、自动润滑系统等的设计原理和参数。

4. 切削工艺:包括适用的切削条件、工具选型、加工工艺等的详细说明。

5. 安全操作规程:包括机床的使用、维护、保养等方面的操作指导和注意事项。

6. 故障排除和维修:包括常见故障原因和解决方法、维修保养周期等的说明。

7. 附件和配件清单:列出与机床配套的附件和配件的规格、型号、数量等。

机床设计说明书是机床制造厂家向客户提供的重要技术文件,它不仅指导用户正确操作和维护机床,还帮助用户了解机床的性能和优势,提供技术支持和保障。

数控毕业设计说明书

数控毕业设计说明书毕业设计完成后要写好毕业设计的说明书,下面小编为大家介绍数控毕业设计说明书,希望能帮到大家!前言第一章绪论毕业设计的目的:第二章毕业设计任务书课题一:零件图:生产批量:单件小批量生产每次50件设计要求:1、完成零件工艺过程卡、工序卡、*具卡内容。

2、一组必须有电子档,手工绘制零件图一张/人,说明书一份/人,字数3000字以上。

3、综合选择普通机床加工以及数控机床加工(精加工),若选用数控机床加工,必须编制加工程序。

4、设计说明书要求详细阐述从毛坯至成品的全过程。

包括进行零件图的工艺分析、毛坯选择、毛坯尺寸确定、毛坯热处理及其工序安排分析、必要夹具或工装的基本结构、选用机床型号并了解其主要技术参数、工艺方案分析比较,保障关键技术参数的措施,手工绘制相应的工序简图、数控加工有关键部位的走*路线图。

在比较优劣后最后选定方案、直至加工成成品的全过程。

5、要求设计方案必须注重经济*,尽量选用通用工装及设备,减少实际生产加工中的外委加工。

6、了解零件关键部位的技术参数的检测方法。

7、说明书必须有设计结果的总结分析、参考文献。

8、调查工厂生产实践中数控机床使用情况与教学中的差异,分析阐述生产实践中划分粗、半精、精加工工序的理由。

第三章零件图样分析n3.1图样分析3.2零件图样功能分析3.3加工工艺的分析第四章零件的生产类型1.毛坯的制造方法及加工余量:2.机床设备及布置形式:3.夹具:4.*具与量具:5.对工人的要求:6.工艺文件:第五章拟定零件加工工艺路线分析5.1选择零件各表面的加工方法工序名称加工方法加工经济精度(公差等级表示)经济表面粗糙度(ra/um)5.2估算毛坯的机械加工余量下料时135×110×82锻造后1Φ550-0.013mm粗车半精车粗磨精磨5.3拟定零件加工工艺路线机械加工中,加工路线对零件的加工精度,表面质量以及加工效率有着直接的影响。

因此,确定好的加工路线是保*加工精度、表面质量、提高效率的工艺措施之一,其确定与工件要求的零件表面质量、机床进给机构间隙、*具耐用度以零件轮廓形状有关。

机床设计说明书

机床设计说明书摘要:一、机床设计说明书概述1.机床设计说明书的重要性2.机床设计说明书的组成部分二、机床设计说明书的内容1.机床的用途和主要技术参数2.机床的布局和结构设计3.机床的运动学和动力学分析4.机床的电气控制系统设计5.机床的安全防护措施三、机床设计说明书的编写规范1.设计说明书的结构与格式2.文字表述的要求3.工程图的绘制规范四、机床设计说明书的使用与维护1.使用和操作机床的设计说明书2.机床设计说明书的更新与维护正文:机床设计说明书是对机床设计、制造和使用过程中所需技术资料的系统整理和详细阐述。

它是指导机床设计、制造和使用的重要技术文件,对于保证机床产品质量、提高生产效率和保障操作人员安全具有重要作用。

机床设计说明书主要由以下几个部分组成:机床的用途和主要技术参数、机床的布局和结构设计、机床的运动学和动力学分析、机床的电气控制系统设计以及机床的安全防护措施。

1.机床的用途和主要技术参数:这部分内容主要包括机床的主要用途、加工范围、最大工件尺寸、主轴转速、进给速度等主要技术参数。

这些参数是机床选型和配置的重要依据,也是评估机床性能的重要指标。

2.机床的布局和结构设计:这部分内容主要包括机床的总体布局、各部件的相对位置、机床的结构形式和材料选择等。

合理的机床布局可以提高生产效率,降低操作难度;合适的结构设计可以保证机床的刚性、精度和寿命。

3.机床的运动学和动力学分析:这部分内容主要包括机床各运动轴线的运动范围、运动速度、加速度等运动学参数,以及机床的惯性力、阻尼力、驱动力等动力学参数。

这些参数是机床动态性能分析的基础,对于机床的加工精度和稳定性具有重要意义。

4.机床的电气控制系统设计:这部分内容主要包括机床的电气原理图、电器元件的选型、控制系统的功能和操作界面等。

电气控制系统是机床的“大脑”,负责控制机床各部件的运动和协调,对于提高机床加工精度和自动化程度至关重要。

5.机床的安全防护措施:这部分内容主要包括机床的安全防护装置、操作规程、安全标识等。

题目X52K铣床数控化改造

题目:X52K铣床数控化改造目录引言 (1)第一章结构设计 (2)1.1 布局和功能 (2)1.2 主要参数 (3)1.3 传动系统 (3)1.4 伺服进给系统 (3)第二章滚珠丝杠螺母副的选择计算 (4)2.1 滚珠丝杠螺母副的选用设计 (4)2.1.1 以工作寿命为基础进行计算 (4)2.1.2 最大静负载校核 (4)2.1.3 传动效率Y (5)2.1.4 刚度计算 (5)2.2 稳定性计算 (6)第三章电机的选择及计算 (7)3.1 步进电机及齿轮传动设计 (7)3.1.1 步进电机转轴上启动力矩德的计算 (7)3.1.2 确定步进电机最高工作频率 (7)3.1.3 步进电机的选择 (7)3.1.4 齿轮传动比 (7)3.1.5 确定齿轮的模数及有关尺寸 (8)3.1.6 步进电机惯量负载的计算 (8)3.2 系统的精度分析 (9)3.3 齿轮间隙消除 (10)第四章硬件系统设计 (11)4.1 CNC系统硬件设计 (11)第五章结束语 (13)X52K铣床数控化改造摘要阐述了X52K铣床的布局,功能和主要参数以及各系统的基本工作原理及其数控化。

数控化的X52K铣床的定位精度和重复定位精度明显提高,获得了明显的经济效益。

关键字数字控制;铣床引言X52K是立式升降台式铣床,在它的基础上进行改造,配上MCS-51单片机数控系统,可以实现平面二坐标数控联动。

适宜加工直线、曲线,机床的定位精度和重复定位精度较高。

这种机床改造后的用途略窄,但价格较低廉,称为“经济型”数控铣床。

第一章 结构设计1.1布局和功能X52K 铣床数控化后其外形变化不大,数控系统显示器及按键,位于操作者的右侧,便于观察、由2P 口直接提供。

8位数据总线由0P 口提供,这样数据总线和地址总线共用,ALE 为地址锁存允许,当送低8位地址时,使ALE 有效并锁存到74LS373中,当送数据时使ALE 无效。

8155芯片是一个通用的接口电路,可以用编程的方式选择其逻辑功能,它含有三个8位并行口,A P 、B P 、C P 口作为输入或输出口。

数控机床x52k课程设计说明书

机电一体化课程设计计算说明书设计题目:立式铣床数控X52K横向工作台设计班级:XXXX学院姓名: XXX学号: XXX指导教师: XXXXXX2014年 1月 17 日XXXX目录目录 (2)一、课题来源的现实意义 (3)二、设计任务 (4)三、总体方案的确定 (5)1.机械传动部件的选择 (5)2.控制系统的设计 (6)四、机械传动部件的计算与选型 (6)1.铣削力的计算 (6)2.直线滚动导轨副的计算与选型 (7)3.滚珠丝杠螺母副的计算与选型 (8)4.步进电动机减速箱的选用 (11)5.步进电动机的计算与选型 (11)五、齿轮的校核计算 (15)1.齿轮的校核计算 (15)六、控制系统设计 (19)1.控制系统组成 (19)2.设计思路及器件选择 (20)七、课程设计心得体会 (23)八、参考文献: (24)一、课题来源的现实意义制造技术和自动化水平的高低已成为一个国家或地区经济发展水平的重要标志,而其中最具代表性的就是数控铣床。

数控铣床是指铣床的操作命令以数值数字的形式描述工作过程按规定的程序自动进行的铣床。

随着微电子技术,特别是计算机技术的发展,数控铣床迅速地发展起来。

尽管数控铣床可以较好地解决形状复杂、精密、小批量多品种零件的加工问题,能够稳定加工质量和提高生产率。

但是目前我国数控铣床占有率与工业发达国家相比还非常低,机械制造业水平与发达国家相比相对落后,设备陈旧,技术水平差距大,国际竞争力弱,影响了生产力的发展。

逐步提高数控铣床的占有率已经成为我国制造技术发展的总趋势。

提高铣床数控率有两个途径:一是增加新的数控铣床,价格昂贵,一次性投资大,目前各企业均有大量的普通铣床,完全用数控铣床替代根本不可能;二是对旧机床进行数控化改造。

我国是一个机床拥有量极大的国家,但大部分铣床服役龄较长,采取对旧铣床进行改造来提高设备的先进性和数控化率,是一个有效和实用的途径,是企业必走之路。

我国现正处于以从劳动密集型产业为主向以技术密集型产业为主过渡的发展阶段,对自动化设备的需求会越来越大、越来越积极。

X52K型数控铣床主传动系统的运动设计

摘要由于我们所学的专业是机械设计制造及其自动化,为了能够体现该专业的优越性,本次设计的主导思想是用电器控制机械加工,使机械和设计紧密地结合起来。

此次毕业设计课题是:简易数控铣床的设计。

在这次毕业设计中,我一面着手搞好这次毕业设计,一面又有计划地复习前面所学过的基础知识。

从而使我对以前的基础知识掌握得更牢固,而且培养了我解决问题的能力。

在这次毕业设计中,我紧扣设计题目,查阅有关技术资料,并在老师的指导和帮助下,完成了数控铣床的设计及相关的电器控制。

但由于本人能力、水平有限,仍存在着一些错误,希望老师给予批评指正。

最后,我在此向在本次设计中付出了辛勤劳动的指导老师表示由衷的谢意。

关键词:机械加工;电器;数控铣床AbstractDue to our major is electromechanical integration, in order to be able to reflect the professional superiority, the design guiding ideology is to use the electric control mechanical processing, make the mechanical and electrical closely together.In the graduation design, while I begin does well this graduation design, the front side and systematically review learned the basic knowledge. Thus the basic knowledge of before I acquire firmer, and developed my ability to solve problems.In the graduation design, I gripping design topic, consult relevant technical data, and the teacher's guidance and help, completed the CNC milling machine design and relevant electric control. But because I ability, limited ability, still has some mistakes, hope the teacher to give animadversion correct.Finally, I am here to in this design worked hard labor guide teacher say a word of hearty thanks.Keywords:mechanicalprocessing;electric;CNC milling machine目录摘要 (I)Abstract (II)绪论1 X52K型数控铣床主传动系统的运动设计 ................................. 错误!未定义书签。

x52k铣床数控改造设计

x52k铣床数控改造设计

首先,数控改造设计应该注重提高x52k铣床的精度和稳定性。

通过

采用更加精密的测量设备和传感器,以及采用更加精确的控制算法和系统,可以提高铣床的定位精度和运动平滑性,减小加工误差和振动,从而提高

加工质量和工件精度。

其次,数控改造设计还要注重提高x52k铣床的加工效率和生产自动

化水平。

可以采用高效的刀具和切削技术,优化切削参数,提高切削速度

和进给速度,减少切削时间。

同时,可以配备自动化装置,如自动换刀系统、自动夹紧系统和自动测量系统,实现铣床的自动化操作,提高生产效

率和生产效益。

此外,数控改造设计还应该注重提高x52k铣床的人机交互界面和操

作便捷性。

可以采用触摸屏、显示屏等现代化的操作界面,提供直观、友

好的人机交互方式,方便操作人员进行程序调整、参数设置和故障诊断。

同时,可以配备报警系统和故障检测系统,实时监测设备的工作状态,提

高设备的可靠性和故障诊断能力。

最后,数控改造设计还应该注重提高x52k铣床的灵活性和多功能性。

可以采用模块化设计,配备多个功能模块,如旋转工作台、五轴加工头等,实现不同类型零件的加工需求。

同时,可以提供灵活的加工工艺和自动化

生产流程,满足客户个性化的加工需求。

综上所述,x52k铣床数控改造设计应注重提高精度和稳定性、加工

效率和自动化水平、人机交互界面和操作便捷性以及灵活性和多功能性等

方面的性能。

通过合理的设计和优化的改造方案,可以使x52k铣床更好

地适应现代制造的需求,提高加工质量和生产效率,实现智能化加工。

X52K数控改造毕业设计

X52K型立式铣床的数控改造设计(控制部分)摘要X52k是立式升降台式铣床,本文在其基础上进行数控化改造(控制部分),把其改造成经济型数控铣床。

改造的主要模块:控制部分的数控化改造。

其主要改造的部分:数控系统的选择、伺服系统的选择、硬件系统元件的选择以及接线和软件编程的设计,并最终对整体改造的结果进行评估。

数控化改造后的铣床除拥有原铣床的加工功能外,还拥有伺服进给控制、键盘显示、控制面板管理、行程控制管理等功能。

本文数控改造是采用步进电机为驱动执行元件的开环控制系统,以MCS-51型单片机为控制处理芯片,并可以实现对平面两坐标数控联动,使改造后的铣床能加工除了铣削键槽、平面及孔等简单的零件外,还能加工形状复杂(如加工圆弧面、斜面及凸轮等)的零件。

改造后的数控铣床具有定位精度和重复定位精度较高、用途广泛、价格低廉、维修方便等优点。

最后再对系统的误差及精度进行分析,并提出改进的方法、建议。

关键词:X52K;数控化改造;控制部分;MCS-51;电路设计;软件编程X52K type vertical milling machine reconstruction design of CNC(control section)AbstractX52k is vertical lift desktop milling machine , in this paper, on the basis of the numerical control transformation(control section). Its transformation into economical nc milling machine . The main module transformation;control part of the numerical control transformation. The main part of the reform; NC system selectionservo system selection , hardware system components selection and wiring and software programming design, and finally the overall reconstruction results of the assessment. Numerical control after the transformation of the milling except possesses milling machine processing function outside , also owns servo control,KD Keyboard displaycontrol panel management,travel control management,and other. functions. This paper adopts CNC transformation is stepping motor driven actuators open-loop control system,with MCS - 51 type microcontroller as control processing chip,and can realize two coordinates of planar nc linkage.Make the milling machine can process after reforming keyway except milling, planar and hole and simple parts outside.Still can processing complex shape of parts(Such as processing arc surface, cant and CAM etc).After the transformation of CNC milling machine has the location accuracy and repositioning precision,extensive use,low prices,easy maintenance etc . Finally the error and the accuracy of system is analyzed.And proposed the improvement methods and Suggestions.Keywords:X52K; Numerical control transformation; Control section;MCS-51; Circuit design;Software programming目录第一章X52k铣床数控化改造概述 ................................................ - 1 -1.1数控化改造的发展概况 ..............................................................................- 1 -1.2 X52K数控化改造概要 .................................................................................- 2 -1.3 X52K数控改造的主要过程 .........................................................................- 2 -1.4 X52K数控化改造后的优点 .........................................................................- 2 -第二章改造的整体方案与分析 ..................................................... - 3 -2.1 总体方案设计 .............................................................................................- 3 -2.2 数控化改造前后对比 .................................................................................- 4 -第三章控制系统的数控化改造 ..................................................... - 5 -3.1控制系统的设计 ..........................................................................................- 5 -3.2控制系统的主要功能 ..................................................................................- 5 -3.3 数控系统的硬件设计 .................................................................................- 6 -3.4 数控系统硬件连线详解 .......................................................................... - 13 -第四章软件编程设计 .................................................................. - 15 -4.1概述 ........................................................................................................... - 15 -4.2控制软件的组成和功能 ........................................................................... - 15 -4.3插补程序设计 ............................................................................................- 17 -4.4键盘扫描程序设计 ....................................................................................- 20 -4.5加减速控制程序编程 ............................................................................... - 23 -第五章误差来源及精度分析 ....................................................... - 26 -5.1数控部分误差来源 ....................................................................................- 26 -5.2数控系统误差补偿分析 ............................................................................- 26 -第六章总结 ..................................................................................- 27 -参考文献 ....................................................................................... - 28 -致谢............................................................................................... - 29 -附录............................................................................................... - 30 -附录1 插补程序 ............................................................................................ - 30 -附录2 键盘扫描程序 .................................................................................... - 32 -附录3电机的加减速控制程序 ..................................................................... - 33 -第一章 X52k铣床数控化改造概述1.1数控化改造的发展概况数控机床是一种典型的机电一体化产品,它集精密,柔性和集成于一身。

X52K进给系统经济型数控改造设计说明书

X52K进给系统经济型数控改造设计1.概述由上面的介绍可以看出,如今对现有普通机床的数控化改造具有十分重要的意义。

本课题设计重点则是对X52K铣床纵向传动机构的数控化改造,该X52K型普通铣床主要用于加工中小型零件的平面、成型表面及具有一定斜度的平面。

经改造后与原来机床加工相比可实现其自动化铣削,且具有高精、高效及加工产品范围广等特点。

具体研究内容如下:(1)对普通铣床X52K的基本机械传动结构进行了解分析;(2)对数控机床的基本机械传动结构及电气控制系统结构进行详细分析;(3)系统的总体方案设计,研究其各个部分的设计原理,拟定设计方案;(4)系统的详细设计,对机械传动系统的设计和控制系统的设计等;(5)总结自己的设计理念及设计思路,得出本课题的设计流程。

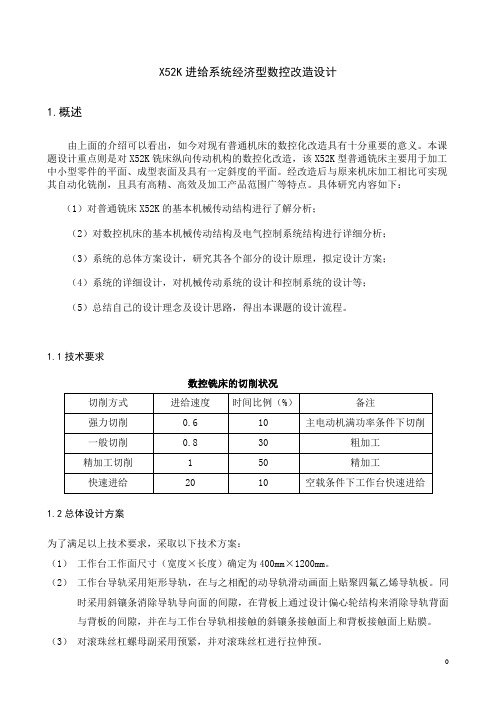

1.1技术要求数控铣床的切削状况1.2总体设计方案为了满足以上技术要求,采取以下技术方案:(1)工作台工作面尺寸(宽度×长度)确定为400mm×1200mm。

(2)工作台导轨采用矩形导轨,在与之相配的动导轨滑动画面上贴聚四氟乙烯导轨板。

同时采用斜镶条消除导轨导向面的间隙,在背板上通过设计偏心轮结构来消除导轨背面与背板的间隙,并在与工作台导轨相接触的斜镶条接触面上和背板接触面上贴膜。

(3)对滚珠丝杠螺母副采用预紧,并对滚珠丝杠进行拉伸预。

(4) 采用伺服电动机驱动。

(5) 采用膜片弹性联轴器将伺服电动机与滚珠丝杠连接。

2.滚珠丝杠螺母副的选型和计算2.1主切削力及其切削分力计算 (1)计算主切削力Fz 。

根据已知条件,采用端面铣刀在主轴计算转速下进行强力切削(铣刀直径D=125mm ),主轴具有最大扭矩,并能传递主电动机的全部功率,此时铣刀的切削速度为:(已知机床主电动机的额定功率m P 为5.5kw ,主轴计算转速n=310r/min 。

) 根据公式得刀具的切削速度为:s m s m Dnv /03.2/603101012514.3603=⨯⨯⨯==-π 取机床的机械效率为:8.0m =η,则由式得主切削力: N N vF z 49.21671003.25.58.010P 33Em =⨯⨯=⨯=η(2)计算各切削分力工作台的纵向切削力、横向切削力和垂向切削力分别为1192.12N 2167.4955.055.0F 2059.12N2167.4959.059.0F N 86749.21674.00.4F F V C z 1=⨯===⨯===⨯==z z F F2.2导轨摩擦力的计算在切削状态下坐标轴导轨摩擦力μF 的计算可以查课程设计指导书:(1)根据式(2-8a )计算在切削状态下的导轨摩擦力μF 。

x52k立铣床说明书修订稿

X52K立式铣床立铣头设计郑巍(陕西理工机械学院机械设计制造及其自动化专业机自专升本061班,陕西汉中 723003)指导教师:张政武(副教授)[摘要]随着制造业的发展,高速度、高效率、高精度和高刚度已经成为当今机床发展的主要方向。

为了满足当前机床市场的需要,铣床已经成为了当今机械行业一个重要的发展趋势,特别是在工业制造,加工过程中有着举足轻重的地位。

设计的题目是设计x52k立式铣床立铣头设计。

其主要讲述的是x52k立式铣床立铣头的总体设计。

该铣床主轴是靠齿轮进行传动的。

主轴传动系统采用齿轮传动,传动形式采用集中式传动,主轴变速系统采用多联滑移齿轮变速。

齿轮传动具有传动效率高,结构紧凑,工作可靠、寿命长,传动比准确等优点,齿轮机构是现代机械中应用最广泛的传动机构,用于传递空间任意两轴或多轴之间的运动和动力。

[关键词]铣床进给转速图传动系统图立铣头装配图X52K vertical milling machine legislation XitouZheng wei(Grade04,Class061,Major Mechanical Design and Manufacturing Automation,Mechanical engineering institute Dept.,Shaanxi University of Technology,HanZhong 723003,Shaanxi)tutor: Zhang Zheng Wu【Abstract】With the development of the manufacturing sector, high-speed, high efficiency, high precision and high rigidity of the current machine has become the main direction. In order to meet the needs of the market at present machine, milling machine has become today's machinery industry an important development trend, especially in the industrial manufacturing, processing is a pivotal position. Design is the subject of legislation designed x52k Xitou vertical milling machine design. The main x52k is on the vertical milling machine legislation Xitou the overall design. The main axis milling machine is relying on the power transmission gear. Spindle drive system using gear transmission, transmission using centralized form of transmission, multi-spindle transmission system of sliding gear transmission. Gear transmission with high efficiency, compact, reliable, long life and accurate transmission than the advantages of modern machinery is gearing the application of the most extensive transmission mechanism for the transfer of space or any multi-axis between the two axes of movement and Momentum.【Keywords】Milling machine Progressive plans to speed Transmission System plans1.前言1.1概述图1X52k立式升降台铣床,它是铣床中应用最多的一种。

X52K

图 1 改造后 纵 、 向进给 系统结构示意 图 横

2 数 控 系统 硬 件设 计

数 控 部分 采 用 MC 一1 列 的 83 单 片 机 实 S5 系 01 现对 整 个 系统 的主控 制 。它 具有 价 格低 、 功能 强 、 使 用 灵 活 等 优 点 。 用 83 0 1外 接 3片 26 E 74( — P O , 片 6 6 ( A 及 一 片 8 5 ( 展 LO) R M)一 24 R M) 25 扩 / , 片 85 15芯 片 , 展成 一 个较 简 单 的微 机 控 制 系 ,扩 统 。26 用作 程 序存 储 器 ,2 用 来 扩展 83 的 7 4 66 4 01 A R M存 储 器 , 15用 作 键 盘 和 显 示 接 口 ,2 5用 85 85

将离合器脱开, 使原来的机动进给停止工作。 工作 台横 向 运 动 原 来 用 手 动 进 给 , 原 手 轮 在 安装 位 置 , 装 减速 齿 轮及 步进 电机 , 微机 数 控 安 用 系统 控 制横 向进 给 运 动 。 图 1为 改 造 后 纵 、 向 横 进 给系 统 结构 示 意 图 。 纵 、 向 步 进 电 机 型 号 均 为 10 F0 , 距 横 3B 03 步 角 15; 向 脉 冲 当 量 00 r 横 向 脉 冲 当 量 .。纵 .1 m, a

陈 艳 红 ( 开封 大 学机械 工程 系, 南 4 50 ) 河 70 4

摘

问题 。

要 :本文介 绍了 X 2 5 K型铣 床数控 改造 的方法 、 改造 部位 、 控系 统 的设 计及机 床改 造 时应注 意 的 数 数控改造 单片机

关键 词 :铣床

Ab ta t I i t d c s te meh d a d c a gn a t o 5 K mi i gma h n Sn mei t n rb i i g hed sg sr c : t nr u e h t o n h n ig p r f 2 l n c ie’ u r ai e u l n ,t e in o s X l z o d o u r a s se ae as ic se d i iq i s it e rlv t u sin fte n e z f n r b i n . fn me i l y tm r o ds u s d a t n u r no t ee a e t s o u r a o e ul g c l n e h n q o h m i i i d

X52K铣床X向进给系统数控改造2

目录1.引言: (3)2.设计任务 (4)3.总体方案的确定................................................. ..5 3.1 机械传动部件的选择3.1.1导轨副的选用3.1.2丝杠螺母副的选用3.1.3减速装置的选用3.1.4伺服电机的选用3.1.5检测装置的选用3.2 控制系统的设计 (7)3.3 绘制总体方案图 (7)4.机械传动部件的计算与选型 (8)4.1 导轨上移动部件的重量估算 (8)4.2 铣削力的计算 (8)4.3 直线滚动导轨副的计算与选型(纵向) (8)F的计算及导轨型号的选取4.3.1 块承受工作载荷max4.3.2 距离额定寿命L的计算4.4 滚珠丝杠螺母副的计算与选型 (9)4.4.1 最大工作载荷Fm的计算4.4.2 最大动工作载荷FQ的计算4.4.3 初选型号4.4.4 传动效率η的计算4.4.5 刚度的验算4.4.6 压杆稳定性校核4.5 步进电动机减速箱的选用 (11)4.6 步进电动机的计算与选型 (11)4.6.1 计算加在步进电动机转轴上的总转动惯量Jeq4.6.2 计算加在步进电动机转轴上的等效负载转矩Teq4.6.3 步进电动机最大静转矩的选定4.6.4 步进电动机的性能校核5.增量式旋转编码器的选用 (14)6. 绘制进给传动系统示意图 (14)7.工作台控制系统的设计 (14)8.步进电动机的驱动电源选用 (17)9.选择AT89S52单片机的控制系统计 (18)10.致谢 (19)参考文献 (20)1.引言:现代科学技术的不断发展,极大地推动了不同学科的交叉与渗透,导致了工程领域的技术革命与改造。

在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使机械工业的技术结构、产品机构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了“机电一体化”为特征的发展阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X52K进给系统经济型数控改造设计目录1.概述 (1)1.1技术要求 (1)1.2总体设计方案 (1)2.滚珠丝杠螺母副的选型和计算 (2)2.1主切削力及其切削分力计算 (2)2.2导轨摩擦力的计算 (2)2.3计算滚珠丝杠螺母副的轴向负载力 (3)2.4滚珠丝杠的动载荷计算与直径估算 (3)3.工作台部件的装配图设计 (7)4.滚珠丝杠螺母副的承载能力校验 (7)4.1滚珠丝杆螺母副临界压缩载荷的校验 (7)4.2滚珠丝杆螺母副临界转速的校验 (7)4.3滚珠丝杆螺母副额定寿命的校验 (8)5.计算机械传动系统的刚度 (8)5.1机械传动系统的刚度计算 (8)5.2滚珠丝杠螺母副扭转刚度的计算 (9)6.驱动电动机的选型与计算 (10)6.1计算折算到电动机轴上的负载惯量。

(10)6.2计算折算到电动机轴上的负载力矩 (10)6.3 计算坐标轴折算到电动机轴上的各种所需力矩 (11)6.4选择驱动电动机的型号 (12)7.确定滚珠丝杠螺母副的精度等级和规格型号 (13)7.1确定滚珠丝杠螺母副的精度等级 (13)7.2滚珠丝杠螺母副的规格型号 (13)8. 设计总结 (15)9.参考文献 (15)1.概述由上面的介绍可以看出,如今对现有普通机床的数控化改造具有十分重要的意义。

本课题设计重点则是对X52K铣床纵向传动机构的数控化改造,该X52K型普通铣床主要用于加工中小型零件的平面、成型表面及具有一定斜度的平面。

经改造后与原来机床加工相比可实现其自动化铣削,且具有高精、高效及加工产品范围广等特点。

具体研究内容如下:(1)对普通铣床X52K的基本机械传动结构进行了解分析;(2)对数控机床的基本机械传动结构及电气控制系统结构进行详细分析;(3)系统的总体方案设计,研究其各个部分的设计原理,拟定设计方案;(4)系统的详细设计,对机械传动系统的设计和控制系统的设计等;(5)总结自己的设计理念及设计思路,得出本课题的设计流程。

1.1技术要求数控铣床的切削状况切削方式进给速度时间比例(%)备注强力切削0.6 10 主电动机满功率条件下切削一般切削0.8 30 粗加工精加工切削 1 50 精加工快速进给20 10 空载条件下工作台快速进给1.2总体设计方案为了满足以上技术要求,采取以下技术方案:(1)工作台工作面尺寸(宽度×长度)确定为400mm×1200mm。

(2)工作台导轨采用矩形导轨,在与之相配的动导轨滑动画面上贴聚四氟乙烯导轨板。

同时采用斜镶条消除导轨导向面的间隙,在背板上通过设计偏心轮结构来消除导轨背面与背板的间隙,并在与工作台导轨相接触的斜镶条接触面上和背板接触面上贴膜。

(3)对滚珠丝杠螺母副采用预紧,并对滚珠丝杠进行拉伸预。

(4) 采用伺服电动机驱动。

(5) 采用膜片弹性联轴器将伺服电动机与滚珠丝杠连接。

2.滚珠丝杠螺母副的选型和计算2.1主切削力及其切削分力计算 (1)计算主切削力Fz 。

根据已知条件,采用端面铣刀在主轴计算转速下进行强力切削(铣刀直径D=125mm ),主轴具有最大扭矩,并能传递主电动机的全部功率,此时铣刀的切削速度为:(已知机床主电动机的额定功率m P 为5.5kw ,主轴计算转速n=310r/min 。

) 根据公式得刀具的切削速度为:s m s m Dnv /03.2/603101012514.3603=⨯⨯⨯==-π 取机床的机械效率为:8.0m =η,则由式得主切削力: N N vF z 49.21671003.25.58.010P 33Em =⨯⨯=⨯=η(2)计算各切削分力工作台的纵向切削力、横向切削力和垂向切削力分别为1192.122167.4955.055.0F 2059.12N2167.4959.059.0F N 86749.21674.00.4F F V C z 1=⨯===⨯===⨯==z z F F 2.2导轨摩擦力的计算在切削状态下坐标轴导轨摩擦力μF 的计算可以查课程设计指导书:(1)根据式(2-8a )计算在切削状态下的导轨摩擦力μF 。

此时导轨动摩擦系数15.0=μ,查表2-3得镶条紧固力N 1500f g =,则()()2060.69NN 12.119212.20591500900015.0F f c =+++⨯=+++=v g F W F μμ(2)按式(2-9a )计算在不切削状态下的导轨摩擦力0μF 和0F()()N1260150090000.12)f (W F 1575N 1500900015.0f g 0000=+⨯=+==+⨯=+==)(μμμg W F F2.3计算滚珠丝杠螺母副的轴向负载力(1)按式(2-10a )计算最大轴向负载力amax F N N F F F 69.2929)69.2062867(1max a =+=+=μ (2)按式(2-11a )计算最小轴向负载力min F NF F 15750min a ==μ2.4滚珠丝杠的动载荷计算与直径估算 1)确定滚珠丝杠的导程根据已知条件取电动机的最高转速min /r 1800n max =得: mm 10mm 1800118000in v max max 0=⨯==L 2)计算滚珠丝杠螺母副的平均转速和平均载荷 (1)各种切削方式下滚珠丝杠的轴向载荷。

强力切削时的轴向载荷定为最大轴向载荷,快速移动和钻镗定位时的轴向载荷定为最小轴向载荷。

一般切削(粗加工)和精细切削(精加工)时,滚珠丝杠螺母副的轴向载荷分别可按下式计算:min min 3max min %5,%20a a a a Z F F F F F F +=+= 并将计算结果填入表2表2 数控铣床滚珠丝杠的计算切削方式轴向载荷/N进给速度/(m/min)时间比例/(%) 备注强力切削 2929.69 6.01=v 10 max 1a F F =一般切削(粗加工) 2160.94 8.02=v 30 max min 2%20a a F F F += 精细切削(精加工)1721.4813=v50 max min 3%5a a F F F +=快移和镗钻加工 1575max 4v v =10max 4a F F =(2)计算滚珠丝杠螺母副在各种切削方式下的转速i n 。

min /1500min /101015min /100min /10101min /80min /10108.0min /60min /10106.03044303330223011r r L v n r r L v n r r L v n r r L v n =⨯===⨯===⨯===⨯==----(3)按式(2-17)计算滚珠丝杠螺母副的平均转速m n 。

min /230min /)1500100101001005080100306010010(1001001002211r r n q n qn q n m n m =⨯+⨯+⨯+⨯=+++=(4)按式(2-18)计算滚珠丝杠螺母副的平均载荷m FNN q n n F n nF q n n F F nm n n m m m 15.175710010230150015751005023010048.1721100302308094.2160100102306069.292910010033333332321131=⨯⨯+⨯⨯+⨯⨯+⨯⨯=+++=3)确定滚珠丝杠预期的额定动载荷am C(1)按预定工作时间估算。

查表2-28得载荷性质系数w f =1.3。

已知初步选择的滚珠丝杠的精度等级为2级,查表2-29得精度系数a f =1,查表2-30得可靠性系数c f =0.44,则由式(2-19)得m w3am m ha cF f C =60n L 100f f N 49.3380144.011003.115.175720000230603=⨯⨯⨯⨯⨯⨯=(2)因对滚珠丝杠螺母副将实施预紧,所以可按式(2-21)估算最大轴向载荷。

查表2-31得预加载荷系数e f =4.5,则N N F C 61.1318369.29295.4f amax e am =⨯=∙=(3)确定滚珠丝杠预期的额定动载荷am C 。

取以上两种结果的最大值,am C =33801.49 N 。

4)按精度要求确定允许的滚珠丝杠的最小螺纹底径2m d(1)根据定位精度和重复定位精度的要求估算允许的滚珠丝杠的最大轴向变形。

已知工作台的定位精度为30m μ,重复定位精度为15m μ,根据式(2-23)、式(2-24)以及定位精度和重复定位精度的要求,得max11=~2δ⨯1()315m μ=(5~10)m μmax 21~5δ=⨯1()430m μ=(6~7.5)m μ取上述计算结果的较小值,即maxδ=5m μ。

(2)估算允许的滚珠丝杠的最小螺纹底径2m d 。

本机床工作台(X 轴)滚珠丝杠螺母副的安装方式拟采用两端固定方式。

滚珠丝杠螺母副的两个固定支承之间的距离为L =行程+安全行程+2×余程+螺母长度+支承长度≈(1.2~1.4)行程+(25~30)0L取L =1.4×行程+300L ≈(1.4×600+30×10)mm =1140mm 又0F =1260N ,由式(2-26)得 mm mm LF d m 9.20511401260039.0039.0max02=⨯⨯=≥δ 5)初步确定滚珠丝杠螺母副的规格型号根据计算所得的0L 、am C 、2m d ,初步选择FFZD 型内循环垫片预紧螺母式滚珠丝杠螺母副FFZD4010-5(见本书附录A 表A-3),其公称直径0d 、基本导程0L 、额定动载荷a C 和丝杠直径2d 如下:0d =40mm , 0L =10mm a C =46500N >am C =33801.49N 2d =34.3mm >2m d =20.9mm 故满足式(2-27)的要求。

6)由式(2-29)确定滚珠丝杠螺母副的预紧力p Fp max 11F =F 33=⨯2929.69N =976.56N7)计算滚珠丝杠螺母副的目标行程补偿值与预紧拉力 (1)按式(2-31)计算目标行程补偿值t δ。

已知温度变化值△t=2℃,丝杠的膨胀系数α=61110-⨯m μ/℃,滚珠丝杠螺母副的有效行程 u L =工作台行程+安全行程+2×余程+螺母长度 =(600+100+2×20+146)mm =886mm故 t δ=11△t u L ×-610=11×2×886×-610mm =0.02mm (2)按式(2-32)计算滚珠丝杠的预拉伸力t F 。