某转台方位回转抖动问题分析

回转工作台的常见故障及排除方法

回转工作台的常见故障及排除方法精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-回转工作台的常见故障及排除方法回转工作台的常见故障及排除方法参见表8-5。

表8-5 回转工作台的常见故障及排除方法故障现象故障原因排除方法工作台没有抬起动作控制系统没有抬起信号输入检查控制系统是否有抬起信号输出抬起液压阀卡住没有动作修理或清除污物,更换液压阀液压压力不够检查油箱内油是否充足,并重新调整压力抬起液压缸研损或密封损坏修复研损部位或更换密封圈与工作台相连接的机械部分研损修复研损部位或更换零件工作台不转位工作台抬起或松开完成信号没有发出检查信号开关是否失效,更换失效开关控制系统没有转位信号输入检查控制系统是否有转位信号输出与电动机或齿轮相联的胀紧套松动检查胀紧套联接情况,拧紧胀紧套压紧螺钉液压转台的转位液压缸研损或密封损坏修复研损部位或更换密封圈液压转台的转位液压阀卡住没有动作修理或清除污物,更换液压阀工作台支承面回转轴及轴承等机械部分研损修复研损部位或更换新的轴承工作台转位分度不到位,发生顶齿或错齿控制系统输入的脉冲数不够检查系统输入的脉冲数机械转动系统间隙太大调整机械转动系统间隙,轴向移动蜗杆,或更换齿轮、锁紧胀紧套等液压转台的转位液压缸研损,未转到位修复研损部位转位液压缸前端的缓冲装置失效.死挡铁松动修复缓冲装置,拧紧死挡铁螺母闭环控制的圆光栅有污物或裂纹修理或清除污物.或更换圆光栅工作台不夹紧,定位精度差控制系统没有输入工作台夹紧信号检查控制系统是否有夹紧信号输出夹紧液压阀卡住没有动作修理或清除污物,更换液压阀液压压力不够检查油箱内油是否充足,并重新调整压力与工作台相连接的机械部分研损修复研损部位或更换零件上下齿盘受到冲击松动,两齿牙盘间有污物,影响定位精度重新调整固定修理或清除污物闭环控制的圆光栅有污物或裂纹,影响定位精度修理或清除污物,或更换圆光栅回转工作台故障维修6例例381~例382.工作台分度盘的故障维修例381.故障现象:某加工中心运行时,工作台分度盘不回落,发出7035#报警。

转动设备常见振动故障频谱特征及案例分析

转动设备常见振动故障频谱特征及案例分析一、不平衡转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障,它是旋转机械最常见的故障。

结构设计不合理,制造和安装误差,材质不均匀造成的质量偏心,以及转子运行过程中由于腐蚀、结垢、交变应力作用等造成的零部件局部损坏、脱落等,都会使转子在转动过程中受到旋转离心力的作用,发生异常振动。

转子不平衡的主要振动特征:1、振动方向以径向为主,悬臂式转子不平衡可能会表现出轴向振动;2、波形为典型的正弦波;3、振动频率为工频,水平与垂直方向振动的相位差接近90度。

案例:某装置泵轴承箱靠联轴器侧振动烈度水平13.2 mm/s,垂直11.8mm/s,轴向12.0 mm/s。

各方向振动都为工频成分,水平、垂直波形为正弦波,水平振动频谱如图1所示,水平振动波形如图2所示。

再对水平和垂直振动进行双通道相位差测量,显示相位差接近90度。

诊断为不平衡故障,并且不平衡很可能出现在联轴器部位。

解体检查未见零部件的明显磨损,但联轴器经检测存在质量偏心,动平衡操作时对联轴器相应部位进行打磨校正后振动降至2.4 mm/s。

二、不对中转子不对中包括轴系不对中和轴承不对中两种情况。

轴系不对中是指转子联接后各转子的轴线不在同一条直线上。

轴承不对中是指轴颈在轴承中偏斜,轴颈与轴承孔轴线相互不平行。

通常所讲不对中多指轴系不对中。

不对中的振动特征:1、最大振动往往在不对中联轴器两侧的轴承上,振动值随负荷的增大而增高;2、平行不对中主要引起径向振动,振动频率为2倍工频,同时也存在工频和多倍频,但以工频和2倍工频为主;3、平行不对中在联轴节两端径向振动的相位差接近180度;4、角度不对中时,轴向振动较大,振动频率为工频,联轴器两端轴向振动相位差接近180度。

案例:某卧式高速泵振动达16.0 mm/s,由振动频谱图(图3)可以看出,50 Hz(电机工频)及其2倍频幅值显着,且2倍频振幅明显高于工频,初步判定为不对中故障。

起重机回转晃动故障分析与排除

《起重机回转晃动故障分析与排除》摘要:文题目起重机回转晃动故障分析与排除专业班级学生姓名学号指导教师日期目录文献综述. 3英文文献. 4前言. 5第一章绪论. 71.1 起重机械概述. 71.1.1起重机械在国民经济建设中的作用. 71.1.2起重机械发展概况. 81.2 起重机械安全存在的问题. 8第二章起重机回转晃动故障分析与排除. 92.1 起重机回转系统的组成及工作原理. 92.1.1 液压驱动的回转系统. 92.1.2 机械驱动的回转系统. 102.2 起重机回转系统晃动故障分析与排除. 112.2.1设计因素. 112.2.2回转机构制造安装质量因素. 112.2.3安装使用维护因素. 12第三章结论和展望. 14参考文献. 15致谢. 16 文献综述,针对以上现状,本文把起重机的回转机构作为主要研究对象,首先在充分了解回转系统的组成和工作原理,详细分析了回转机构晃动故障原因以及排除的方法,以期为企业能够采取具体的预防措施,进而防止事故的发生提供了切实的依据,起重机回转晃动故障分析与排除2.1 起重机回转系统的组成及工作原理2.1.1 液压驱动的回转系统起重机械是一种对重物能同时完成垂直升降和水平移动的机械。

在工业和民用建筑工程中,起重机械作为主要施工机械用于建筑构件和材料在运输过程的装卸,并将构件吊到设计位置进行安装等,不仅解决了人力无法胜任的作业,而且能保证工程质量,缩短工期,降低成本,成为极其重要的建筑施工机械。

从我国工程起重机行业技术发展趋势上来看:国内工程机械产品近十年来随着技术的引进、消化、吸收,有了长足的进步,产品性能、可靠性、外观都有较大幅度的提高,但同国外工程机械比较来看,还存在较大差距。

起重机在使用过程中故障率的高低,是由该产品的设计、制作质量的优劣和操作、维护水平的高低所决定的。

国产塔机的常见故障,多数出现在电器和回转机构两部分。

本文就是围绕起重机的回转机构晃动故障分析与排除来进行了大量的阐述与分析。

数控回转工作台抖动问题探析

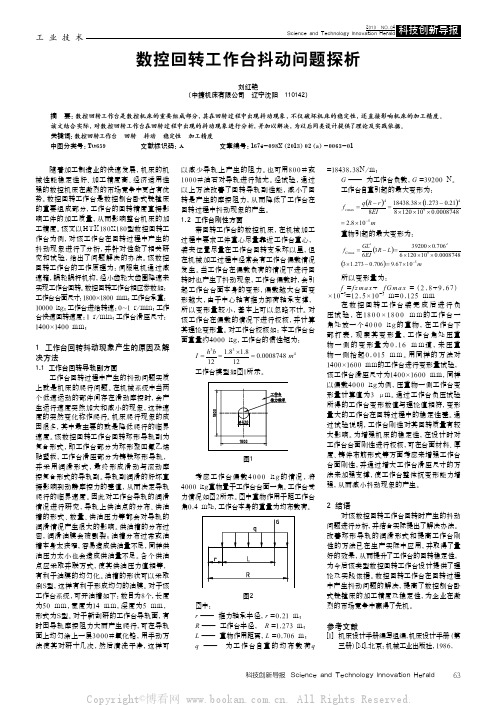

谈文结合实际, 对数控回转工作台 在回转过程中出现的抖动现 象进行分析, 并加以解决, 为以后同类设计提供了 理论及实践依据 。

关键 词: 数控 回 转工作台 回转 抖动 稳定性 加工精度

中图分类号 : T G 6 5 9

文献标识码 : A

文章编号 : 1 6 7 4 - 0 9 8 X( 2 0 1 3 ) 0 2 ( a ) 一 0 0 6 3 — 0 1

=

, 一 q ( R - r ) 4 1 塑 :

… 8 EI

2 . 8×1 0 一 r R

: ! 二 : ! =

8X1 2 0×1 0 9×00 00 8 7 4 8

重物 引起 的 最大变 形为 :

: 一

抖 动 现 象 进 行 了分 析, 并 针 对 性做 了相关 研 装夹 位 置尽 量在 工作 台回转 支 承环 以 里 , 但 究和试验, 给 出了问题 解 决 的办 法 。 该 数 控 在 机 械 加 工过 程 中经 常会有工 作台偏载 情 况 回转 工作 台 的工 作原 理 为 : 伺服 电机 通 过 减 发 生 。 当 工作 台 偏 载 负荷 的 情况 下进 行 回 速 箱, 蜗 轮 蜗杆 机构 , 经 小齿轮 大齿 圈降 速来 转 时也 产生 了抖动 现 象 , 工 作台偏 载时 , 会 引

×1 0 =1 2. 5 Xl 0 m =0. 1 25 m m

起 工 作 台台面 本 身的 变 形 , 偏 载 越 大台 面 变 形越大, 由于 中心 轴 有 推 力卸 荷轴 承 支 撑 ,

1 0 0 0 0 k g } 工作台进给转 速: 0 -1 r / mi n ; 工作 所 以 变 形 量 较 小 , 基 本上可 以 忽 略不 计 。 对 压试 验, 在l 8 0 0 X l 8 0 0 mm 的 工 作 台 一 台快速 回转速 度: 1 r / mi n l 工作台滑座 尺寸: 该 工 作 台在偏 载 的情 况 下进 行校 核 , 并 计 算 角 处 放 一 个 4 0 0 0 k g的重 物, 在 工作 台下 1 40 0X1 40 0 m m ; 其 理论 变形 量。 对工作台校 核如 : 本工作台 台 部打 表, 观 察其变 形量 , 工 作 台 角 处 压 重 面 重量 约4 0 0 0 k g , 工作台的惯 性矩 为 : 物 一 侧 的 变 形 量 为 0. 1 6 m m道 ,未 压 重

汽车起重机回转抖动故障研究与对策

速机转速为 2 1 . 4分 析 及对 策

O . 0 8  ̄ 0 . 4 5 mm。 其 中轴线圆跳动是影响回转抖动的重要指标, 当减速机 、 马达两类执行机构 出现故障时, 即使速度相对 因其直接反应回转支承与上下转台、车架安装面贴合度 。其 较低的减速机, 其转速也达 2 1 . 4 r p m, 故出现抖动故障时, 必然 超差则 引起安装面不达标 ,导致此处 回转支承 的变形超 出设 产生整圈抖动 。而回转支承转速较低 ,且滚道采用 了精密机 计 值 , 从 而 引起 局 部 回 转 抖 动 。 加 ,故一般 回转支承本身不易产生整圈回转抖动现象。故需 其 次,还应重点检查公法线长度 。图 2为回转啮合关系 增加马达、 减速机的出厂检验 , 尤其是输出端的回转精度检验。 出现 整 圈抖动 问题 时 , 可 依 次检 查 马达 、 减 速机 空 转 的情况 下 , 是否 有 异 响 、 不 均匀 转 动 等 异 常 现象 。 2 . 1 . 2回转系统分析及对策 图1 为 回转 系 统 作 业 原理 图 ,在 回 转 马 达 的进 出 口处 设 置有缓冲阀, 提升 回转过程平稳性 , 在 回转减速机制动器进 口 处设置有制动 阀, 回转动作 由回转操 纵阀控制 。

旋转机械振动故障诊断及分析

★ 汽轮发电机组的振源分析

★ 旋转机械的故障诊断

★ 旋转机械振动故障的处理方法

★ 旋转机械振动故障诊断及处理实例

一、影响旋转机械振动的因素 旋转机械,尤其是大型汽轮发电机组轴系的振 动十分复杂,影响因素较多,不但有静态的,而 且有动态的,并且这些因素往往综合作用,相互 影响。影响旋转机械(及其轴系)振动的主要因 素主要包括: 1、临界转速 当转子的工作转速接近其临界转速时,就要发 生共振,这是产生极大振动的主要原因之一。因 此,在转子设计时,应保证工作转速相对于其临 界转速有足够的避开率。

7各种转动机械一般振动故障分类机械种类部件一般故障原因转子机械部件主要用于机械功能冷却支承密封流体传输的旋转机械部件弯曲断裂裂纹摩擦不合适间隙腐蚀积垢共振密封松动弯曲断裂裂纹摩擦不合适间隙叶轮弯曲断裂裂纹摩擦不合适间隙汽蚀腐蚀积垢共振转轴热弯曲机械弯曲裂纹轴颈伤痕晃度超标圆盘轮盘耸起刮伤松动齿轮磨损裂纹表面剥落麻点断裂推力盘耸起刮伤裂纹断裂摩擦机械种类部件一般故障原因转子机械部件主要用于机械功能冷却支承密封流体传输的旋转机械部联轴器连接不良磨损断裂冷却风扇弯曲断裂裂纹摩擦不合适间隙腐蚀积垢共振活塞裂纹断裂松动曲轴弯曲断裂裂纹刮伤不合适间隙转子特性不平衡临界转速油膜涡动振荡气动液力电气部分的旋转机械部件转子线圈断裂短路集电环工作不正常转子定子间隙偏心间隙太大或过小机械种类部件一般故障原因轴承滚动轴承伤痕麻点松动龟裂表面剥落润滑不足滑动轴承刮伤磨损伤痕松动不对中推力轴承刮伤磨损伤痕松动不对中定子机械部件主要用于机械功能冷却支承密封流体传输的定子机械部轴承座共振松动裂纹机壳共振弯曲断裂裂纹不合适间隙松动积垢腐蚀气蚀阻塞隔板共振弯曲断裂裂纹不合适间隙松动积垢腐蚀阻塞喷嘴阻塞断裂密封松动弯曲断裂摩擦裂纹不合适间隙汽缸变形偏斜孔径偏斜共振裂纹机械种类部件一般故障原因定子电气部件电力机械转换电力传输的定子部件定子铁芯松动变形失园度大不对中定子线圈断裂短路发热端部线圈断裂短路共振定转子轴颈向间隙间隙过大非对称间隙电刷断裂打开结构支承用于支持机器的钢和混凝土结固定螺栓松动断裂基础共振变形刚度不足脱空松动共振变形刚度不够变形三旋转机械的故障诊断旋转机械的振动各种类型原因均有其固有属性

数控回转工作台抖动问题探析

装夹 位置尽量在工作台回转支承环以里,但

在机 械 加 工 过 程中经常会有工作台偏 载 情况

发 生 。当工作 台在 偏 载 负荷 的 情 况下 进 行回

转时也产生了抖动现象,工作台偏载时,会引

起工作台台面本身的变形,偏载 越大台面变

形 越 大,由于 中心 轴 有 推 力卸 荷 轴 承支 撑,

所以变形 量较 小,基本上可以忽 略不计。对

1 工作台回转抖动现象产生的原因及解 决方法 1.1 工作台回转导轨副方面

工作台回转 过 程中产生 的 抖 动问 题实质 上 就 是 机 床 的爬 行 问 题 。在机 械 系统中当两 个 低 速 运 动 的 部 件间存 在 滑 动摩 擦 时,会产 生 运 行 速 度突 然 加 大 和 减 小 的 现 象,这 种 速 度 的 突 然 变 化 称作 爬 行。机 床 爬 行 现 象 的成 因很多,其中最 主 要 的 就 是 降 低 爬 行 的 临 界 速 度。该 数 控回转工作台回转 环 形 导 轨 副 为 复合 形 式,即工作台 部 分 为 环 形 聚 四氟 乙烯 贴塑板,工作台滑座部分为铸铁环形 导轨, 并 采 用 润 滑 形 式,最 终 形成 滑 动 与滚 动摩 擦 复合 形 式 的 导 轨 副。导 轨 副 润 滑 的 好坏 直 接 影 响 到 动 静摩 擦力的 差 值,从 而 决 定导 轨 爬 行 的 临 界 速 度。因此 对工作台导 轨 的 润 滑 情况 进行 研究,导轨 上供油点的分布、供油 槽的形式、数 量、供油压力等都会对导轨的 润 滑 情况 产生很 大 的 影 响。供 油 槽 的 分布 过 密,润滑油膜会被 割裂;油槽分布过希或油 槽本身太狭窄,容易造成供油量不足,同样供 油 压 力太 小 也 会 造 成供 油 量不足。各 个 供 油 点 应 采 取并 联 方 式,使 其供 油 压 力值相 等, 有 利 于 油 膜 的 均 匀 化。油 槽 的 形 状可 以 采 取 倒S型,这样有利于形成均匀的油膜。对于该 工作台系统,可开油槽如下:数目为8个,长度 为50 m m,宽度为14 m m,深度为5 m m, 形 式 为 S 型。对 于 新 刮 研 的工作台导 轨面,有 时 因 导 轨 摩 擦 阻 力 大 而 产生 爬 行,可 在导 轨 面上均匀涂上一层30 0 0#氧化铬,用手动方 法 使其对研十几次,然后清洗 干净,这样可

转动设备常见振动故障频谱特征与案例分析

转动设备常见振动故障频谱特征及案例分析一、不平衡转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障,它是旋转机械最常见的故障。

结构设计不合理,制造和安装误差,材质不均匀造成的质量偏心,以及转子运行过程中由于腐蚀、结垢、交变应力作用等造成的零部件局部损坏、脱落等,都会使转子在转动过程中受到旋转离心力的作用,发生异常振动。

转子不平衡的主要振动特征:1、振动方向以径向为主,悬臂式转子不平衡可能会表现出轴向振动;2、波形为典型的正弦波;3、振动频率为工频,水平与垂直方向振动的相位差接近90度。

案例:某装置泵轴承箱靠联轴器侧振动烈度水平13.2mm/s,垂直11.8mm /s,轴向12.0mm/s。

各方向振动都为工频成分,水平、垂直波形为正弦波,水平振动频谱如图1所示,水平振动波形如图2所示。

再对水平和垂直振动进行双通道相位差测量,显示相位差接近90度。

诊断为不平衡故障,并且不平衡很可能出现在联轴器部位。

解体检查未见零部件的明显磨损,但联轴器经检测存在质量偏心,动平衡操作时对联轴器相应部位进行打磨校正后振动降至2.4mm/s。

二、不对中转子不对中包括轴系不对中和轴承不对中两种情况。

轴系不对中是指转子联接后各转子的轴线不在同一条直线上。

轴承不对中是指轴颈在轴承中偏斜,轴颈与轴承孔轴线相互不平行。

通常所讲不对中多指轴系不对中。

不对中的振动特征:1、最大振动往往在不对中联轴器两侧的轴承上,振动值随负荷的增大而增高;2、平行不对中主要引起径向振动,振动频率为2倍工频,同时也存在工频和多倍频,但以工频和2倍工频为主;3、平行不对中在联轴节两端径向振动的相位差接近180度;4、角度不对中时,轴向振动较大,振动频率为工频,联轴器两端轴向振动相位差接近180度。

案例:某卧式高速泵振动达16.0mm/s,由振动频谱图(图3)可以看出,50 Hz(电机工频)及其2倍频幅值显著,且2倍频振幅明显高于工频,初步判定为不对中故障。

浅谈回转工作台同心度误差、水平回转平面端跳误差和分度精度的重要性

60产品与技术WMEM·2017年 第5期图1 回转工作台水平端面跳动示意图图2 工作台平面旋转180°圆心偏移示意图图4 工作台平面旋转180°圆心偏移加工发动机体另一端端孔示意简图图3 工作台初始加工发动机机体端孔示意简图浅谈回转工作台同心度误差、水平回转平面端跳误差和分度精度的重要性武汉智德立精工 王学新一、技术分析为了在阐述过程中的需要,现将回转工作台的中心设定为Y轴,工作台平面设定为X轴,分度精度基准零位线设定为X0,分度射线为Xa,工作台平面上下跳动设定为X正和X 负,如图1所示。

回转工作台的分度精度和重复定位精度首先取决于回转工作台的圆心Y轴的精度,Y轴径向跳动误差过大就会直接影响分度的精准度,因为圆心都不在同一个圆心上,所以测量出来的角度就谈不上精准,更谈不上重复定位的精准(这里谈的是实际测量值和理论值是有差异的),因此Y 轴(即圆心)的径向精度是确保分度精度和重复定位精度的重要基础。

如果Y轴径向跳动过大,那么当X0旋转1800至Xa位置时就会在0点形成0—X0和0—Xa两线之间一定的夹角,本来Xa-0-X0是在同一直线上,无论工作台怎样旋转这条直线始终应保持才是最理想的.但由于0点的偏摆导至这条直线度不理想.这里要想达到理想的直线度只能是0点的偏摆越小越好,如果在加工箱体两个对面上的同轴轴承孔时就会产生这样的情况;X0面的孔先加工.刀头固定不动,回转台通过机床工作台向刀头方向水平移动进给加工完X0面的孔,工作台退回再转动回转台使Xa旋转至X0位置加工Xa面的孔,这时由于0点发生了位移至使相对不动的刀头对应Xa面的孔的圆心在水平方向产生了偏移,从而使两对孔的圆心在水平方向就不同心,如果转台本身0点有0.01的精度误差,那么两对孔在水平方向的圆心误差最大就可达到0.02的误差。

同理如果回转工作台平台回转端跳误差过大,就会直接导致两对孔中心高方向的误差,如图2、图3、图4所示。

汽车转向抖动问题的改进方法

根据公式(1)为 Pjtot 为系统振动总响应, Pji 为激励点到响应点的传递函数(FRF), Fi 为激励源载荷 [1]。

因此找到主要路径才能快速解决问题, 直接找到引起抖动的根源。

2.2 TPA 贡献量分析 发动机激励共 9 个分量,每个分量到方向 盘 X 或 Z 向共 9 条路径,如图 1 所示。影响 方向盘 X 向主要由发动机 Z 向贡献最大,如 图 1-(a)所示。而对应的发动机 Z 向到方向

关键词:方向盘抖动 TPA 对标优化

Improvement Method of Automobile Steering Jitter

Li Jingfu Wang Jixiang E Shiguo

A b s t r a c t : This paper, according to the car acceleration test, finds that the car has a jitter phenomenon under a certain number of rotations. After searching through the path diameter, the paper finds out the problem of the response transmission path from the engine Z to the steering wheel, and finds the source of the problem. Based on simulation and experiment, the post-subject model is improved, and finally the steering jitter problem is significantly improved.

起重机转台回转抖动的原因及排除方法

起重机转台回转抖动的原因及排除方法问:如何查找重机转台回转原因并排除抖动现象?答:汽车起重机和轮胎起重机在空载或吊载中,转台回转微动、回转停车和回转速度改变时经常会出现回转抖动现象,由于惯性的作用使得整个上车臂杆都晃动,严重影响作业。

中小吨位汽车起重机特别是在吊载超过14吨动作时,抖动现象更为严重,使得调试操作难以完成,存在安全隐患。

转台回转时抖动的原因以及排除方法有以下几点:1.回转间隙调整未到位吊载时为使转台回转平稳,防止发生载荷冲击,上车设置了中回与中回拨叉安装、回转减速机安装、回转控制阀安装来控制上车回转。

如果回转减速机间隙过大、过小,都会造成回转抖动现象。

排除方法:先检查回转齿圈是否有刮擦、异响,若齿圈、控制阀、中回工作正常,则需要调整回转减速机间隙:(1)若间隙过大:减速机高点与齿圈啮合点成0度时,齿侧间隙最大。

当齿侧间隙太大时,使减速机高点远离啮合点(减速机小齿顺时针旋转),需调整使间隙变小;(2)若间隙过小,减速机高点与啮合点成180度,齿侧间隙最大,当齿侧间隙太小时,使减速机高点靠近啮合点(减速机小齿逆时针旋转),需调整使间隙变大;(3)一般情况下(内啮合与外啮合齿侧调整方法相同),减速机高点与啮合点成90度,此位置为减速机的初始安装位置,根据工况调整减速机间隙,若减速机间隙在正常范围,则排除减速机间隙问题造成回转抖动。

2.回转马达与起重机匹配性不佳在起重机带载回转时,减速机与起重机匹配性能不佳,易产生回转抖动,同时伴随起升吊载时的抖动现象,使操作不同步。

需更换回转马达、同时替换减速机的输入法兰、联轴器、中心轮(减速机输入部分),以及回转马达部分管路。

排除方法:回转过程中减速机产生抖动情形,检查减速机传动比、计算匹配的马达输出功率,重新设计减速机,避免发生转台回转过程中抖动。

减速机与起重机匹配性不佳,则需更换减速机与马达。

操作事项如下:(1)拆下原回转马达及安装管路;取出减速机联轴器、中心轮、输入法兰;(2)更换减速机的输入法兰→中心轮→联轴器→更换回转马达→回转马达部分管路更换→完成装配;(3)安装回转马达及管路,排除因减速机造成的回转抖动故障。

浅析轮式起重机回转抖动

击而出现的抖动现象,这种现象习惯称之为轮式起重机 存在回转抖动的产品,回转支承的啮合痕迹都有一个

回转抖动。回转抖动是开式齿轮啮合过程中的平稳性问 共同的特点,同一个齿在正、反转的啮合过程中,一

题,严重影响到起重机的操控性并存在安全隐患。

个齿的两侧其啮合痕迹有很大的差异,如果一侧啮合

轮式起重机回转抖动可以分为 :

(5)大小齿轮相对滑动率相差过大产生的滑移抖 抗胶合能力。若要使运动均匀传递并减少齿顶与齿根

动; (6)系统压力不稳定等引起的抖动。

的磨损,两齿轮啮合时重合度在 1.2~1.6 之间比较合理。 2.2 回转支承局部损坏分析

对 发 生抖动的轮式 起 重 机回转支 承 进 行分析, 回

2 原因分析

转支承 上圈、外圈安装基面有多处深度较深的划伤,

承定位配合、减速机定位配合不合理 ;回转支承、减速

这 些异常 说明回转支 承与回转支 承 联 接的 法兰面

机的装配工艺方法、装配要求不明确、不合理 ;转台 清洁度出现问题、回转支承与减速机齿侧间隙不合适,

法兰面、车架法兰面不平 ;回转支承、回转减速机齿 造成安装后支承滚道变形,从而出现回转抖动现象。

轮啮合间隙不合理 ;系统压力不稳定引起冲击抖动等。 2.3 回转支承、减速机齿形精度分析

这些问题都对转台回转的平稳性有影响,现对产生回转

为进 一 步验 证回转支 承、 回转减 速机齿 形 精度 对

Copyright©博看网 . All Rights R20e18s.0e3r建v设e机d械.技术与管理 39

施工技术 Construction Technology

浅析轮式起重机回转抖动

A Brief Analysis of Wheel Crane Rotation Jitter

基于汽车起重机回转抖动故障研究与对策

基于汽车起重机回转抖动故障研究与对策摘要:近年来,汽车起重机的回转抖动故障问题得到了业内的广泛关注,研究其相关课题有着重要意义。

阐述了个人对此的几点看法与认识,望有助于相关工作的实践。

关键词:汽车起重机;回转抖动;故障;对策1.前言汽车起重机是一种依靠液压系统及机械系统、汽车车身、其中系统等共同组成的一个庞大的使用单位,在进行工作中,整个汽车起重机内部的各个系统通过相互之间的协调,共同完成了所要完成的任务。

在汽车起重机的工作中,液压系统是整个汽车起重机的主要动力来源之一,如果液压系统中的任何一个环节发生了问题,那么都将直接影响汽车起重机的正常使用,以下我将就汽车起重机液压系统在使用中的故障及维修方法进行简要的分析。

2.液压系统的组成汽车起重机往往应用于一些较大型的施工工程中,由于在一些工程的建设中一些吨位较大的施工元件是无法依靠人力进行搬运或者是使用的,所以,在这个过程中为了能够有效的保证工程施工的正常进行,一般都会使用汽车起重机完成相关的工作。

汽车起重机中的起重液压系统作为整体的重要组成部分,他的组成结构直接影响了汽车起重机整体性能的发挥。

汽车起重机是起重机构安装在汽车底盘上,是一种液压驱动、全回转、伸缩臂式起重机构,广泛应用于各种起重作业和安装工程。

起重作业各机构采用液压传动、运转可无级调速、具有操作轻便、灵活、工作平稳可靠的特点。

液压系统有下列几部分组成%液压动力源、各种控制阀、执行机构及其它辅助件等。

3.液压系统故障的分类汽车起重机,在进行使用的过程中,如果汽车起重机的液压系统发生了故障,一般是在使用的过程中出现的,这种故障的发生一般是由于操作不当或者是长时间使用,内部的液压起重系统出现了疲劳性损伤等原因造成的。

一般,汽车液压系统的故障主要可以概述为泄露以及堵塞,泄露的问题可以细化成内泄以及外泄,以下我将就其进行简要的分析。

泄漏就是液压系统和液压元件在制造和装配及使用中出现的误差以及配合表面间的相互磨损,产生一些缝隙,当油液流经这些缝隙时,就会产生漏油现象。

高空作业车回转时平台晃动大分析探讨

高空作业车回转时平台晃动大分析探讨发布时间:2021-02-04T11:13:12.277Z 来源:《电力设备》2020年第30期作者:杨灿曾清王然然[导读] 摘要:通过对伸缩臂式高空作业车转台回转启停时平台晃动幅度大的各种因素分析,总结出可能造成平台晃动幅度大的原因,同时进一步提出相关的解决措施。

(徐州海伦哲专用车辆股份有限公司江苏徐州 221004)摘要:通过对伸缩臂式高空作业车转台回转启停时平台晃动幅度大的各种因素分析,总结出可能造成平台晃动幅度大的原因,同时进一步提出相关的解决措施。

关键词:高空作业车转台回转平台晃动一、背景随着市场上对伸缩臂产品的需求越来越大,我公司伸缩臂产品销量直线上升,伸缩臂逐渐代替折叠臂成为主流产品。

在使用高空作业车时,需要通过转台的回转、臂架的伸缩、变幅将人通过平台运送到高空中。

在转台回转启停时,平台会有一定幅度的左右摆动,如果摆动幅度过大,会使人在高空中产生不安全感。

所以转台回转启停时的平台晃动成为了一个难题。

轻微时影响平台工作人员工作的舒适性,严重时会影响其他承载的结构件的受力,甚至影响整个产品的使用寿命。

所以平台晃动大的问题,影响着整个产品的性能,需要对其深入的分析研究。

二、探讨平台晃动大影响因素整个伸缩臂高空作业车上车结构主要构成有:回转支承、回转减速机、转台、臂架结构(主要有三节臂或四节臂)、伸缩系统、滑块、托架、平台等。

平台作为整车的末端部件,在回转启停时的晃动,受前方各部件的影响较大。

当操作整车回转动作启停时,平台受前方各部件及机构的影响,需要摆动一定次数和幅度才能停下来。

根据对上车结构的分析主要有以下几个方面影响平台晃动:转台刚度、臂架刚度、回转支承间隙、回转支承与减速机啮合间隙、臂架间隙、臂架的搭接量、转台回转速度等。

1.转台刚度转台下部与回转支承连接,上方与臂架尾部的铰点连接。

当回转启停时,特别是急停时,铰点处如果刚度不足,转台两侧板会有变形。

旋转机械常见振动故障及原因分析

旋转机械常见振动故障及原因分析旋转机械是指主要依靠旋转动作完成特定功能的机械,典型的旋转机械有汽轮机、燃气轮机、离心式和轴流式压缩机、风机、泵、水轮机、发电机和航空发动机等,广泛应用于电力、石化、冶金和航空航天等部门。

大型旋转机械一般安装有振动监测保护和故障诊断系统,旋转机械主要的振动故障有不平衡、不对中、碰摩和松动等,但诱发因素多样。

本文就旋转设备中,常见的振动故障原因进行分析,与大家共同分享。

一、旋转机械运转产生的振动机械振动中包含着从低频到高频各种频率成分的振动,旋转机械运转时产生的振动也是同样的。

轴系异常(包括转子部件)所产生的振动频率特征如表1。

二、振动故障原因分析1、旋转失速旋转失速是压缩机中最常见的一种不稳定现象。

当压缩机流量减少时,由于冲角增大,叶栅背面将发生边界层分离,流道将部分或全部被堵塞。

这样失速区会以某速度向叶栅运动的反方向传播。

实验表明,失速区的相对速度低于叶栅转动的绝对速度,失速区沿转子的转动方向以低于工频的速度移动,这种相对叶栅的旋转运动即为旋转失速。

旋转失速使压缩机中的流动情况恶化,压比下降,流量及压力随时间波动。

在一定转速下,当入口流量减少到某一值时,机组会产生强烈的旋转失速。

强烈的旋转失速会进一步引起整个压缩机组系统产生危险性更大的不稳定气动现象,即喘振。

此外,旋转失速时压缩机叶片受到一种周期性的激振力,如旋转失速的频率与叶片的固有频率相吻合,将会引起强烈振动,使叶片疲劳损坏造成事故。

旋转失速故障的识别特征:1) 振动发生在流量减小时,且随着流量的减小而增大;2) 振动频率与工频之比为小于1X的常值;3) 转子的轴向振动对转速和流量十分敏感;4) 排气压力有波动现象;5) 流量指示有波动现象;6) 机组的压比有所下降,严重时压比可能会突降;7) 分子量较大或压缩比较高的机组比较容易发生。

2、喘振旋转失速严重时可以导致喘振。

喘振除了与压缩机内部的气体流动情况有关,还同与之相连的管道网络系统的工作特性有密切的联系。

旋转机械设备常见故障特征分析

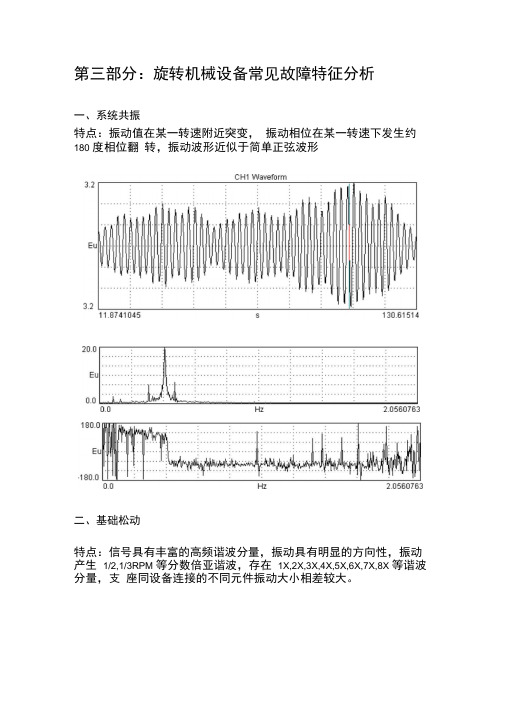

第三部分:旋转机械设备常见故障特征分析一、系统共振特点:振动值在某一转速附近突变,振动相位在某一转速下发生约180 度相位翻转,振动波形近似于简单正弦波形二、基础松动特点:信号具有丰富的高频谐波分量,振动具有明显的方向性,振动产生1/2,1/3RPM 等分数倍亚谐波,存在1X,2X,3X,4X,5X,6X,7X,8X 等谐波分量,支座同设备连接的不同元件振动大小相差较大。

三.质量不平衡特点:1X 频率成分大,Amp(1X) 至少大于总振幅50%,相位稳定,幅值稳定,振幅随RPM的平方成正比,水平与垂直方向约有90 度相变(+-30 度)。

四. 不对中故障特点:振动二倍频较大,负荷升高,振动逐渐增大,轴心轨迹香蕉形。

轴心轨迹正进动。

两轴承油压反方向变化。

o <«> 1.002五.轴初始弯曲故障特点:轴承1X 幅频特性呈丘陵状,振动与负荷无关,相频非单调变化六、齿轮故障1. 齿轮特征频率计算2. 齿轮断齿故障特点:啮合频率GMF或其谐波两侧出现转速的边带簇,时域信号有明显等间隔冲击,设备有冲击异音,时域波形峭度值大。

3. 齿轮不对中特点:存在齿轮高次啮合频率谐波,1GMF较小,但2GMF,3GMF振幅较大,GMF的边频距离可为2RPM,甚至为3RPM。

4. 齿面磨损特点:信号存在齿轮自振频率,且该频率处存在边带,啮合频率GMF 或其谐波两侧出现转速的边带簇,存在较大的齿轮啮合频率GMF。

七、滚动轴承故障1. 轴承特征频率计算4.轴承部件缺陷(内圈,滚动体剥落,滚道剥落等)特点:轴承缺陷频率和谐波成分丰富,时域波形有冲击,存在轴承内圈特征频率(BPFI) ,存在轴承外圈特征频率(BPFO),边带成分较明显或突出。

3.轴承间隙不当特点:振动分量1X,2X,3X 占主导地位,1X~8X谐波成分丰富,轴承温度偏高,存在明显的(0.4~0.9)X 范围的频率值。

轴承新近调整安装,存在轴承外圈特征频率(BPFO)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

gear ring causes the insufficiency of tooth clearance,the crest of the small gear coincides with the root of the revolving

support^ gear ring,causes the elastic collision avoidance and recovery phenomenon which results jitter.

外协件精度(伺服电动机、精密减速器、回转支承)等。

人7 伺服控制

转台方位系统主要通过转动实现对目标的跟踪,为

典型的运动控制系统,采用伺服计算机作为数字控制器,

角编码器为位置传感器,执行机构为驱动器及电动机,负

载为转台。

将伺服电动机解锁,手动推动转台作方位运动,抖动现

象依然存在;将伺服电动机拆除,手动推动转台作方位运动,

间隙量不足,转台回转过程中,小齿轮的齿顶与外齿圈的齿根产生了弹性避让及回复现象,造成了转台抖动。

关 键词:转台;方位回转;抖动

中图分类号:TH 132.4

文献标志码:A

文 章 编 号 :1002-2333(2 0 1 8 ) 0 3 - 0 0 4 4 - 0 4

Research on the Rotary Jitter Phenomenon of a Turret

1 故障原因分析

方 位 动 力 系 统 在 工 作 过 程 中 受 转 速 、载 荷 、冲 击 、齿

轮(齿形、材料和热处理)、外协部件精度、零件加工精度、

润滑、装配等众多因素的影响和制约。根据动力系统表现

出来的异常现象,原因可能包括以下几个方面:伺服控

制 、传动精度、零件精度(末级小齿轮、回转支承外齿圈)、

Keywords :turret;azimuth rotary;jitter

0 引言 某转台方位动力系统主要由方位齿轮箱和回转支承

组成。方位齿轮箱包含交流伺服电动机、精密减速器及末 级小齿轮。回转支承为带外齿圈的四点接触球转盘轴承。 回转支承的外圈固定,内圈可以360 °转动。伺服电动机 驱动减速器,带动末级小齿轮与四点接触球轴承外齿圈 相互啮合,实现动力传递。系统指标要求,方位动力链传 动回差不超过2.5',设计中采用偏心套结构形式进行调 整 。图1为方位动力传动原理。

在转台调

伺服电机

精密减速器

试过程中发现, 当方位电动机

末级小齿轮

驱动转台做勻

速圆周运动时,

回转支承

转台发出间歇 性 “嗒嗒”的打

齿声,并伴随抖

动。将方位动力

图1 方位动力传动原理

传动链回差由 系统要求的2 5 ,

继续调整增大,抖动现象逐渐减弱直至消失

针对动力系统表现出来的异常现象,需要对整个动

力系统的各个因素进行故障分析,以便更清楚地了解各 因素对方位动力系统在工作过程中的抖动、噪声和传动 平 稳 性 等 工 作 性 能 的 影 响 ,为 动 力 系 统 的 设 计 、加 工 、装 配和检验提供理论依据。

introduced. Influence factors of the system transmission stability are analyzed, such as servo control, transmission

accuracy,precision of parts and outsourcing parts.Analysis shows that:the tooth depth oversize of the revolving support?s

机械工程师

MECHANICAL ENGINEER

某转台方位回转抖动问题分析

魏勇亮 (上海航天电子技术研究所,上 海 201109)

摘 要 : 针对某转台方位回转抖动问题进行了分析。介绍了转台方位动力传动原理,针对影响方位动力系统传动平稳性的

因素:伺服控制、传动精度、零件精、外协件精度等逐一进行分析。分析结果表明,回转支承外齿圈全齿高超差导致齿顶处

抖动现象依然存在。拆除方位齿轮箱,手动推动转台作方位

运动,抖动现象消失。因此基本排除伺服控制原因。

人2 传动精度

回差,又叫回程间隙,是由齿轮啮合间隙造成的运动

滞后量,反映了齿轮加工和装配的精度水平[1]。影响回差的

因素主要有:齿轮副侧隙、中心距误差、轴承间隙、齿轮与

轴的几何偏心、轴的扭转刚度、温度变化等。其中最主要的

影响因素是中心距误差、齿轮副侧隙和轴的扭转刚度。

单个齿轮副折算到方位输出轴上的回差平均值g B1和

标准差分别为:

6.88

〜 = -m--^ -i V^B;

(1)

| 4 4

2018 年第 3 期 网 址 : 电邮:hrbengineer@

机械工程师

MECHANICAL ENGINEER

WEI Yongliang

(Shanghai Aerospace Electronic Technology Institute, Shanghai 201109, China)

Abstract:This paper analyzes azimuth rotary jitter phenomenon of a turret. The turret azimuth driving principle is

为主

被 动 轮 的 齿 厚 下 偏 差 ,|xm;7sl、r s2为 主 被 动 轮 齿 厚 公 差 ,

|xm;/a为 中 心 距 极 限 偏 差 ,|mm;a 为齿形角;/xB1、o*B1的单位

为 (’)。

在 输 出 轴 Z上 的 传 动 链 回 差 A扣 为 各 对 齿 轮 副 回 程 误

差折算到输出轴Z后 的总和。

〜B

l=

n

^^

fiBK/ikl±

3

\

n

(crBK/ikl)^ 。

(5)

式中:Mm为 第 &对 齿 轮 副 在 主 动 轮 上 的 回 程 误 差 的 平 均 值 ;crBA为 第 A对 齿 轮 副 在 主 动 轮 上 的 回 程 误 差 的 标 准

式 中 :mn为 法 向 模 数 ^为 齿 轮 副 中 主 动 齿 轮 齿 数 ;仏为单

个齿轮副回程误差的平均值;〜为单个齿轮副回程误差

的标准差。

叫 E Sil+ E SS1+K S2)

⑶

V ( 77si/6 )2+( 77S2/6)2+ (/atana/3)2 〇 ⑷

式中:为主被动轮的齿厚上偏差,