New QC 7 tools

新老七种工具的区别

2013年6月10日6时3分

1 七工具的概述

1.2新旧七工具

序号 旧七工具

一

新七工具(1972-1976)

七 工 具

二 三 四

五 六 七

检查表 直方图 层别法 柏拉图 散布图

关连图法 KJ法 (亲和图法) 系统图法(目的—手段 ) 矩阵图法 矩阵数据解析法(主成份分析法)

特性要因图 PDPC法 (过程决定计划图) 管制图 箭形图法 (日程计划与进度管理)

2013年6月10日6时3分

QC新七种工具的背景

70年代以来,特别是1973年“石油危机”后,日本一些

质量管理专家学者、公司经理提出“要转向思考性的 TQC”。而思考性的TQC则要求在开展全面质量管理时, 应注意如下几点: (1) 要注意进行多元评价。 (2) 不要满足于“防止再发生”,而要注意树立“一开始 就不能失败”的观念。 (3) 要注意因地制宜地趋向于“良好状态”。 (4) 要注意突出重点。 (5) 要注意按系统的概念开展活动。 (6) 要积极促“变”,进行革新。 (7) 要具备预见性,进行预测。

注:日本科技联盟(JUSE)1972年—1976年开发出新七工具。

2013年6月10日6时3分

QC新七种工具的背景

一、新七种工具的产生 日本在开展全面质量管理的过程中通常将层别法、

柏拉图、特性要因图、查检表、直方图、控制图 和散布图称为“老七种工具”,而将关联图、KJ 法、系统图、矩阵图、矩阵数据分析法、PDPC 法以及箭条图统称为“新七种工具”。这七种新 工具是日本科学技术联盟于1972年组织一些专家 运用运筹学或系统工程的原理和方法,经过多年 的研究和现场实践后于1979年正式提出用于质量 管理的。这新七种工具的提出不是对“老七种工 具”的替代而是对它的补充和丰富。

QC 7 Tools七大手法工具

20

40%

D 8 16 90

其它 5 10 100 合计 50 100 100

图表→自定义类型→线-柱图

10

20%

0 次数 A

B

C

D 其它

不良项目柏拉图

QC 7大手法-柏拉图 4

◆结果的数据 (现况分析)

问题

甲乙丙

◆要因的数据 (原因分析)

要因

1234

A B C

BA 甲

EDC

A BC

QC 7大手法-柏拉图 5

TOPIC

1. QC-STORY

1-1.QC Story VS. QC 7 Tools 1-2.脑力激荡法

2. QC 7大手法介绍与应用说明

2-1.查检表

2-2.鱼骨图 - 特性要因图/石川图 2-3.柏拉图 2-4.直方图 2-5.层别法 2-6.散布图 2-7.管制图

3. Q&A

QC Story-1

• 使用时机:

–掌握问题点、发现原因、效果确认

QC 7大手法-柏拉图 2

柏拉图制作步骤

1.决定不良的分类项目:

•藉由结果别分类(现况分析) •藉由原因别分类(要因分析) ※项目最好在4~8项

3.记入图表纸并且依据大小排列画 出柱状

2.决定数据收集期间,并且按照 分类项目搜集数据

•决定一天、一周、一个月 、一季 或一年为期间

1234 A B C

QC-Story vs QC-7 Tools

主题选定

现况分析及 目标设定

.

. .

.

..

.

. .

..

要因分析

1234

真因验证

AB

.

. .

.

QC New 7 TOOLS

QC New 7 TOOLSIntroductionQC New 7 TOOLS, also known as Quality Control New 7 Tools, is a set of measurement and analysis techniques used in quality control and process improvement. These tools are essential for identifying and solving problems in order to improve the overall quality of a product or process. In this document, we will explore the seven tools included in QC New 7 TOOLS and discuss their applications.1. Cause-and-Effect DiagramThe Cause-and-Effect Diagram, also known as the Fishbone Diagram or Ishikawa Diagram, is used to identify and analyze the potential causes of a problem. It helps to visualize the relationship between the effect (the problem) and its potential causes. The diagram is divided into categories such as materials, methods, machines, manpower,environment, and measurement. By organizing the potential causes into categories, it becomes easier to identify the root cause of a problem and take appropriate actions to address it.2. Check SheetCheck Sheet is a simple and efficient tool used to collect data during a process. It provides a structured format for recording and organizing data in real-time. Check sheets can be customized to fit the specific needs of a process or problem. By collecting and organizing data using a check sheet, it becomes easier to identify patterns, trends, and potential areas for improvement.3. Control ChartControl Chart is a statistical tool used to monitor and control the variation in a process over time. It helps to determine whether a process is stable or has special cause variation. Control charts typically plot data points against upper and lower control limits. If data pointsfall within these limits, the process is considered stable. However, if data points fall outside the control limits or show a non-random pattern, it indicates that there may be special causes of variation that need to be investigated and addressed.4. HistogramA Histogram is a graphical representation of a frequency distribution. It shows the distribution of data over distinct intervals or bins. Histograms are used to analyze and understand the variation and shape of data. By visually examining the histogram, it becomes easier to identify patterns, outliers, and potential areas for improvement.5. Pareto ChartA Pareto Chart is a vertical bar chart that ranks and prioritizes problems or causes of problems in order of their frequency or significance. It helps to identify and focus on the most critical issues that contribute to a problem. The Pareto principle, also known as the 80/20rule, states that roughly 80% of the effects come from 20% of the causes. By focusing efforts on addressing the vital few causes, significant improvements can be achieved.6. Scatter DiagramA Scatter Diagram is a graphical representation of the relationship between two variables. It helps to identify possible correlations or patterns between these variables. Scatter diagrams are used to understand the cause-and-effect relationship between different factors in a process. By analyzing the scatter diagram, it becomes easier to identify potential relationships and take appropriate actions.7. StratificationStratification is a tool used to separate data into distinct categories or groups based on specific criteria. It helps to break down complex problems into smaller, more manageable parts. By stratifying data, it becomes easier to analyze and compare different subsets of data. Thisallows for a more focused analysis and identification of potential causes or patterns within each subset.ConclusionQC New 7 TOOLS provide a comprehensive set of measurement and analysis techniques for quality control and process improvement. These tools help in identifying problems, analyzing data, and taking appropriate actions to improve the overall quality of a product or process. By using the Cause-and-Effect Diagram, Check Sheet, Control Chart, Histogram, Pareto Chart, Scatter Diagram, and Stratification, organizations can effectively monitor, measure, and improve their processes, resulting in higher customer satisfaction and business success.。

QC 7 TOOLS

质量改进七种工具(7 Tools)

數據

注意重点: 1 正确的数据 2 避免主观的判断 3 把握事实真相

ITEMS 1

xxxxxxxxxxx

vv

xxxxxx

vv

xxxxxxxxxx

v

234

vv

vv v

vv

vv

vv

vv

5

v

數據=事實,“数字会说话”

2019/11/14

5

质量改进七种工具(7 Tools)

90

决定数据收集 30448

时间范围

26642

84.82%

80

70

依照数据大小 22836

60

排列出柱形

19030 17034

50

点上累积值并

44.77%

15224

40

用线连结

11059

记上柏拉图主 题及相关资料

11418 7612 3806

0

29.07%

30

4177

20

10.98%

2019/11/14

20

质量改进七种工具(7 Tools)

控制图的制作 X-R 图

1 最好收集20-25组的数据,每一组的样 本个数为2-5。

2 计算每组均值X和组距R 3 计算所有组均值的均值X和组距均值R 4 计算控制极限 A. X控制图:中心线CL=X, UCL=X+A2R,

LCL=X- A2R. B. R控制图:中心线CL=R, UCL=D4R,

因果圖的制作方法

方法

系统限制 造成重复修改 系统

系统当机 造成错误

打错报价单 秘书

人员

新手对报价 系统不熟

新老七种工具的区别)

因果图 排列图 直方图 检查表 分层法 散布图 控制图

2020年3月25日11时0分

追原因 抓重点

集数据 作解析

显分布 看相关

找异常

七工具的概述

1.4七工具使用情形简析

序号

(旧)七工具

使用情形

(旧) 一 检查表(Check List) 根据事实数据发言

七

散布图(Scatter )

工 具

二 特性要因图

就不能失败”的观念。 (3) 要注意因地制宜地趋向于“良好状态”。 (4) 要注意突出重点。 (5) 要注意按系统的概念开展活动。 (6) 要积极促“变”,进行革新。 (7) 要具备预见性,进行预测。

2020年3月25日11时0分

QC新七种工具的背景

由此,对于质量管理的方法也提出了以下几点新 的要求:

2020年3月25日11时0分

1 七工具的概述

1.2新旧七工具

序号 旧七工具

新七工具(1972-1976)

一 检查表 关连图法

七

二 直方图 三 层别法

工 四 柏拉图

具 五 散布图

KJ法 (亲和图法) 系统图法(目的—手段 ) 矩阵图法

矩阵数据解析法(主成份分析法)

六 特性要因图 PDPC法 (过程决定计划图)

2020年3月25日11时0分

QC新七种工具的背景

70年代以来,特别是1973年“石油危机”后,日本一些 质量管理专家学者、公司经理提出“要转向思考性的 TQC”。而思考性的TQC则要求在开展全面质量管理时, 应注意如下几点:

(1) 要注意进行多元评价。 (2) 不要满足于“防止再发生”,而要注意树立“一开始

2020年3月25日11时0分

QC新七种工具的背景

QC_7_tools品管七大手法

i 当实际分布中心与工差

中心重合时

Cp值的计算方式

TL

Cp = T / 6

其中 T = TU - TL

TU ---- 公差上限

TL ---- 公差下限

T

TU

1 当总体平均值X与公差中心M有偏移

QC 7 工具

培训教材

制作:培训部

目的: 1 掌握 QC 7种工具的应用方法

2 懂得利用QC 7种工具解决生产中的问题

3 树立 “ Q C ” 意识

内容: 一 “ Q C ” 认识

二 “ Q C ” 7 工具

层别法 柏拉图 散点法 查验表 控制图 练习 3

因果图 直方图

练习 1 练习 2

三 “ Q C ” 新7 工具简介

较直方图更能达到具体运算效果。 几组概念 1 表示分配位置的量--- X ( 平均值 ) 把所有数据加起来的总和再除以数据的数量 X =1/N ( X1+X2+X3+…Xn ) = Sn / N

2 表示分配变异的量---R ( 范围) 数据的最大值(MAX)与最小值(MIN)的差. R = Xmax – Xmin

2 记录用查核表用来收集计量和计数资料,通常使用划记法。 其格式如下:

修整项目

尺寸不良

表面斑点

装配不良

电镀不良

其

它

次数

六、直方图

直方图又称柱状图,可将杂乱无章之资料,解析出其规则性。 借者直方图,对于资料中得心值或分布状况可一目了然。

直方图可达到下列目的: 1 评估或查验制程 2 指出采取行动的必要 3 测量矫正行动的效应 4 比较机械绩效 5 比较物料 6 比较供应商

新老七种工具的区别

直方图

检查表 分层法

作解析

显分布 看相关

散布图

控制图

2013年6月10日6时3分

找异常

七工具的概述

1.4七工具使用情形简析

序号

(旧) 七 工 具 的 用 途

(旧)七工具

使用情形

一 二 三

检查表(Check List) 散布图(Scatter ) 特性要因图

Characteristic Diagram)

2013年6月10日6时3分

1 七工具的概述

1.2新旧七工具

序号 旧七工具

一

新七工具(1972-1976)

七 工 具

二 三 四

五 六 七

检查表 直方图 层别法 柏拉图 散布图

关连图法 KJ法 (亲和图法) 系统图法(目的—手段 ) 矩阵图法 矩阵数据解析法(主成份分析法)

特性要因图 PDPC法 (过程决定计划图) 管制图 箭形图法 (日程计划与进度管理)

2013年6月10日6时3分

QC新七种工具的背景

由此,对于质量管理的方法也提出了以下几点新

的要求: (1) 要有利于整理语言资料或情报。 (2) 要有利于引导思考。 (3) 要有助于充实计划的内容。 (4) 要有助于促进协同动作。 (5) 要有助于克服对实施项目的疏漏。 (6) 要有利于情报和思想的交流。 (7) 要便于通俗易懂地描述质量管理的活动过程。 “新七种工具”就是在这样的要求下逐渐形成的。

根据事实数据发言 整理原因与结果之间的关系,以 探讨潜伏性问题

直方图(Histogram) 凡事物不能完全单用平均值来考 管制图(Control Chart) 虑,应了解事物均有变异存在,

须从平均值与与变异值来考虑。

QC 7 Tools

QC 7 Tools 概念及作业介绍

QC 7 Tools 概念及作业介绍

QC 七大手法介绍

层别法(Stratification) 特性要因图(Cause & effect diagram) 查检表(Check sheets) 柏拉图(Pareto diagram) 直方图(Histograms) 散布图(Scatter diagram) 图表及管制图(Graphs & Control Chart)

5. 原材料零件别 原材料零件别:

6. 测量检查的层别: 测量检查的层别

量方法别,检查场所别.

测量所使用的仪器别,测量人员别,测

7. 环境检查的层别 环境检查的层别: 8. 制品的层别 制品的层别:

以及良品和不良品别等.

有气温别,照明度别等.

例如新旧品别,标准品和特殊品别,包装别,

QC 7 Tools 概念及作业介绍

QC 7 Tools 概念及作业介绍

注意事项:

首先考虑问题相关背景条件,先进层别再搜集资 讯或数据.层别后之资讯搜集尽量以数据化表达. 层别不当可能造成层别的项目之间产生交互作用, 而找不到问题的重心(可以n 次元层别表达)使用QC 手法时,先考虑是否需层别.

QC 7 Tools 概念及作业介绍

例:

柏拉图

定义:

所谓柏拉图是根据所搜集的数据,以不良原因, 不良状况,不良发生位置或客户抱怨的种类,安全事 故等不同区分标准,找出比率最大的项目或原因,并 且以所构成的项目依照大小顺序排列,再加上累积值 的图形.使用时机: 要因分析 效果确认 突显重点

QC 7 Tools 概念及作业介绍

QC 7 Tools 概念及作业介绍

[QC培训]QC七大工具运用介绍

![[QC培训]QC七大工具运用介绍](https://img.taocdn.com/s3/m/e294878f32d4b14e852458fb770bf78a65293a28.png)

程序3

编制活动计划

程序4

分析主要原因

程序5

探讨研究对策

程序6

实施对策

程序7

确认效果

程序8 落实标准化与管理

1.3 QC七大工具

■进行问题解决时得程序 ①认识事实·现象

②取得数据

③比较、研讨、判断

为查明原因・・・

→ 进行正确的比较、研讨、判断

→ 采集数据,正确了解事实・现象。

(但是・・・) 「只是观望数据」就可以了吗?

时间序列的确认

现场、现物、现实的确认

调查要因是否随时间变化, 仔细观察是否有与往常不

确认对特性·结果是否有影 一样的地方,考虑并确认

响。

特性·结果是否有影响。

1.2 问题解决型的程序

程序1

选定主题

程序2 掌握现状和设定目标

绞尽小组全体人员脑汁,提出对策案 对评价项目进行优先排序,选出应先实施的对策。

痕 口 裂 巢 纹 它 检查数:1000个

对策后

实施对策①

不

不 1.2

实施对策②

合

合 1.0

格

格

实施对策③

率

率 0.8

%

% 0.6

0.4

目标

0.2

目标

0.0

7月 8 月 9 月 10 月 11 月 12 月

1.2 问题解决型的程序

程序1

选定主题

程序2 掌握现状和设定目标

在日常工作里反映对策后取得效果的项目 并稳定地维持其效果

④行动

需整理数据所持有的信息,并进行正确筛选。 QC七道具(统计的手法):汇总与目的相符的数据的手法

1.3 QC七大工具

No

手法名称

QC七工具与新QC七工具

学习QC七工具的预备知识

③准确数据的取得方法

所谓真实地、准确地表现事实的数据。为此,应遵守以下事项。

理解取数据 的目的

12.3456 →12.3 正确

Q C 七 工具

(4)QC手法的意义

品质管理中,解决问题是以数据为基础,把所到“事实“,依据事实作出判断,采取具体行动。

事实

取得 数据

处理数据 活用QC手法

判断

对策行动

品质管理中的解决问题,是利用数据调查可能对结果产生影响的各种原因与结果之间的关 系,QC运用手法,并加以解析进而采取对策,消除原因的影响,期获得理想的结果。

②数据的种类

一般讲“数据”时,指的是能反映事实的“数字数据”,用语言表示的“语言信息” 有时从广义上也往往作为一种数据来对对待,称为“语言数据”(新QC七工具)

计量值数据

数

(测量得到 的数据)

值

数

据 计数值数据

(数数得到 的数据)

【例如】轴的尺寸(mm)、钢材的张力强度(km/m㎡)、重量(g) 温度(℃)、湿度(%)、等待时间 (分)、速度(km/h)等。 上术品质特性(表示产品品质的性质)是连续变化的。

频数

0

1

35

30

25

20

15

10

6

16

31

34

34

19

10

4

0

一

正

正

正

正

正

正

一

正

正

新QC七种工具

3

以集思廣益、共同協調的方式來做出決定,是一種組織化的手法

從混淆不清的現象中找出問題點

親和圖(Affinity Diagram)

圖示

P295..FIGURE10-22

子議題 想法卡片 想法卡片 想法卡片

問題

子議題 想法卡片

卡片。

親和圖(Affinity Diagram)

操作步驟

6.請每位參與者將相同主題的卡片放至同組。 7.若不同意他人放卡片的位置,可將卡片移至你認

為對的地方。 8.當所有卡片均已分組排列且參與者不再移動卡片時

表示各位均已達成共識,接著便可製出標題卡。 9.繪製親和圖,並提供所有參與者一份副本以使用。

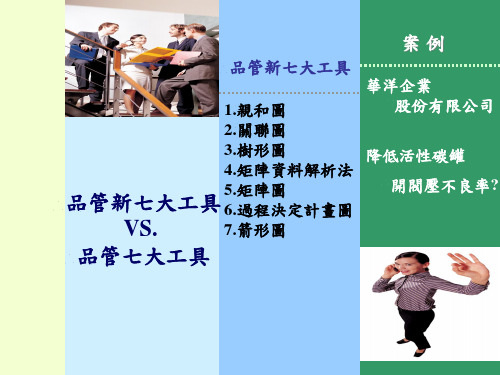

案例

品管新七大工具 華洋企業

1.親和圖

股份有限公司

2.關聯圖

3.樹形圖

降低活性碳罐

4.矩陣資料解析法

品管新七大工具

5.矩陣圖 6.過程決定計畫圖

開閥壓不良率?

VS.

7.箭形圖

品管七大工具

New seven tool

西元1972年,日本科技聯盟的納谷嘉信教授 ,由許多推行全面品質管理建立體系的方法 中,研究歸納出一套有效的品管工具,這個 方法恰巧有七項,為有別於原有的「QC七大 工具」,所以就稱呼為「QC新七大工具」。

矩陣資料解析法(Prioritization Grid)

操作步驟

5.所有方案賦予等級 (排名4是最佳、 1是最差) 6.將等級乘上權重得到各方案之各標準重要性得

分 7.在各個方案之重要性得分加總 8.根據重要性總合排名選擇順序

矩陣資料解析法(Prioritization Grid)

品管七大手法(QC 7 Tools)

效果 確認

再發 防止

(1)以屬別推移圖等確認效果 (2)在柏拉圖來比較效果 (3)以直方圖確認或比較效果

以推移圖來看標準化從效果是否

能維持

QA Cheng Lin

2

簡介

查檢表 柏拉圖 特性要因圖 散佈圖 管制圖 直方圖 層別法

QC 七大手法為:

用途:

查檢表:易於找到重要要因 柏拉圖:掌握重大問題點 特性要因圖:集思廣義找出問題之要因 散佈圖:找出因果關係 管制圖:從圖表中深入探討製程 直方圖:了解製程之中心與變異 層別法:迅速了解情報內容

QA Cheng Lin

22

7.製作次數分配表

8.製作直方圖

以橫軸表示測量值的變化,縱軸表示次數,兩軸各取出適當長度標 示上記號,然後將各組組界標示在橫軸上,各組次數的多寡用柱形 畫在格各組距上,柱與柱之間不要有間隔。

QA Cheng Lin

23

四、直方圖判定:

常態分配型:製程良好穩定 缺齒型:製作方式或數據蒐集不對 左右偏:規格值無法取得某數值以下 絕壁型:數據被全檢過或製程被全檢過 雙峰型:樣品來自不同機器或材料 高原型:不同平均值的分配混合在一起 離島型:異常原因混入

三、圖表的種類:

1.解析用圖表 2.計劃用圖表 3.計算用圖表 4.說明用圖表 5.其他用途圖表

QA Cheng Lin

18

四、圖表製作的步驟:

1.要明確製作的目的 2.蒐集數據並加以整理 3.選擇適用的圖表 4.記入相關事項

五、管制圖:

從每日生產的產品線中所測得的零亂數據中,找出經常發生和偶然 發生事故的數據,以便幫助找出問題原因,這就非依靠管制圖不可。

16

QA Cheng Lin

17

质量工具箱-新老QC七种工具介绍

手段1

7

手段5

2

目 的

手段6 手段2

手段7

3

4

手段8

8

手段3 手段9

5

手段10

6

9

A部门 B部门 C部门 D部门

工程1 活动要项1

2

工程2 3

4

工程3 5

6

7

工程4

8

9

30

三、关联图

(五)关联图做法:

•决定题目—以标记写出主题; •小组组成—集合有关部门人员组成小组; •资料收集—运用脑力激荡,寻找原因; •用简明通俗的语言作卡片; •连接因果关系制作关联图; •修正图形—讨论不足,修改箭头; •找出重要专案、原因並以标记区别; •形成文章—整理成文章使别人易懂; •提出改善对策;

15

一、质量管理七种工具简介

直方图示例

SL=130 20

15 10

与要求相比偏高

Sμ=160

与要求相比偏低

正常

5

120.5 124.5 128.5 132.5 136.5 140.5 144.5 148.5

过程波动少

过程波动大

规范

16

一、质量管理七种工具简介

(七)控制图 ❖控制图是用于分析和控制过程质量的一种 方法。 ❖控制是一种带有控制界限的反映过程质量 的记录图形,图的纵轴代表产品质量特性值 (或由质量特性值获取的某种统计量);横轴 代表按时间顺序(自左至右)抽取的各个样本 号;图内有中心线(记为CL)、上控制界限(记 为UCL)和下控制界限(记为LCL)三条线(见下 图)。

19

二、质量管理新七种工具概述

(一)质量管理新七种工具的来源 ❖ 1972年日本科技联盟整理出七个新工具 ❖1977年在日本开始在企业中推选实施 ❖1978年由日本水野滋、近藤良夫教授召 开研讨会命名为“质量管理新七种工具” ❖1979年日本科技联盟正式公布质量管理 新七种工具。

QC7Tools品管七大手法

安全 -意外事件数、意外发生率....

士气 -出席率、提案改善率...

『要因』(Factor)

-影响『结果』的原因

-一般以5M1E(Man, Machine, Method, Material, Measurement , Environment)等6方向最为大要因

25

造成上下偏光片脏污的原因

〈问题点〉 特性

41

范例:甘特图 活动计划表

42

QC 7 Tools Summary-何时使用?

• 根据事实、数据发言:

图表 (Graph)、查检表 (Check Sheet)

• 整理原因与结果之关系,以寻找出可能的潜在性问 题:

特性要因图 (Characteristic Diagram)

• 并非对所有原因采取处置,而是先从影响较大的2~3 项采取措施:

20

柏拉图之应用

B.确认改善效果

改善前不良项目 柏拉图

单位:dppm

改善后不良项目 柏拉图

单位:dppm

DPPM降低17332

改善前、后之比较时,前后比较基准应一致!

21

22

范例:柏拉图

23

特性要因图 (Characteristic Diagram)

何谓特性要因图(因果图)

– 借着多人共同讨论,整理问题特性与要因间的关 系 ,成为有条理的图形,此图形称为特性要因图 – 亦称鱼骨图(Fish Bone Diagram),因果图 (Cause and Effect Diagram)或石川图(Ishikawa Diagram)

特性要因图制作顺序

Step 1:

1.1 确定问题及品质的特性 1.2 『特性』置于最右端,将『鱼脊』(spine)由左至 右对准『特性』画出

(整理)QC手法之新QC七工具(4)

为了展开实现某目的的手段时

结果(jiē guǒ)〔问题〕

重

要

要

一

因

次

要

因

第九页,共四十页。

3〕关连图的种类

[原因追求型]:追求结果〔问题(wèntí)〕的原因,弄清原因和结果的相互关系

通

常

(tō

ngc

原因

结果 原因

结果

结果 原因

原因

há

ng)

结果

原因

结果

用 的 很 多

原因

结果 原因

结果 (问题)

结果 原因

×

8)找出重要原因

◇可能的地方应使用数值数据明确出好坏的程度 ◇由小组成员相互讨论,评出分数 ◇着眼箭头引出和指向较多的卡片(一次难于成为重要要因)

9)抽出由关连图得出的信息,得出结论

第十五页,共四十页。

设计不适当的原因:关联图

重 要 要 因

一 次 要 因

对审图的审 查有疏忽

对后工 序较松

不遵守规定 也能工作

●在思考什么方法时, 「为了要实现OO 」(目的 例如:为了增加入场人数

◇带制约条件、前提条件时,应事先明确。 例如:时间范围、投资金额、地区限制等

2)书写(手段)原因卡片

◇内容:把认为起作用的原因写在卡片上 ◇张数:每个成员写5-6张 ◇水平:无特别要求(按自己想象的列举) ◇注意点:

●以单个句子的形式书写(一张卡片一个意思

原因

[目的(mùdì)达成型]:追求实现目的(mùdì)〔根本目的(mùdì)〕的手段,弄清目的(mùdì)和手段 的相互关系

手段

目的 手段

目的 手段

目的 手段

手段 目的

目的 手段

QC New 7 TOOLS

➢ 決定主題(用一個整句來描述主題) 因為親和圖是將零散的語言資料、依其親和性作整合、歸類,使問

題明確化的圖形思考法。因此,大都以“不夠瞭解的事物”,“無 法做整理的事物”,“不知如何是好的事物”等作為主題。 ➢ 收集情報 在主題方面,收集使用“看到”、“聽簡潔的文句整理寫在卡片上 。(資料卡)

➢ 整理思緒

當我們在思考某一項主題時,往往會有一些跳躍性的觀念或創意,

或是與主題相關的其他事項。對於這些事項,不要馬上做出取捨,

應該分別記錄在卡片上,畫成親和圖再作評價。同時也可以從某個

人所說(記載)的內容中,整理出其想法,然後再將各式各樣的內

容加以整合,用來澄清重要的課題。

Division, Content owner, Date(in numbers), ISO No

*

➢ 預測未來的狀況

未來的品質改善活動會有什麼樣的變化呢?

未來的企業環境以及工作環境會有什麼樣的變化呢?

尖端技術的開發以加速進行著,企業在此環境中的研究開發方向會 有什麼樣的變化呢?

提示:如果想預測不久的將來,目前周圍所發生的現象就是線索, 也可以說是未來變化的徵兆。但是,這些現象非常零亂,並不是可 以用來直接做評估的情報。將現在已經發生的現象、或是已經知道 的事情、或是可以加以思考的問題等用語言資料的形式加以收集、 整合,便可以預測將來的情況。

➢ 系統圖是以問題為著眼點作分支式的思考,用以得到問題的解決方 案,並明確改善對象內容的一種方法。

將問題分成目的與手段的關係進行有系統的追求、以獲得解決問題 的可實施方案。

將構成改善對象的要素分成目的與手段或原因與結果的關係,經過 有系統的整理後,明確改善對象之構成要素的相互關係。

系統圖就是從樹 的分枝結構來探 尋解決問題所必

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Y型矩阵图

因素A 因素A3 因素A2

因素A1 因素A0 因素C0 因素C1 因素C2 因素C3 因素C4 因素C

因素B0 因素B1 因素B2

矢线图(Arrow Diagram)

1. 定义:用网络的形式来安排一项工程(产品)的日历进 度,说明其作业之间的关系,以期提高效率管理 进度的一种方法。 2. 意义:通过层面分析和计算找出关键工序和路线,必要

3. 步骤:

3.1 确定要分析的“问题”。

3.2 召开诸葛亮会。 3.3 边记录、边绘制、反复修改关联图。 3.4 用箭头表示原因与结果(目的与手段)的关系;箭 头指向是:原因结果。 3.5 原因要深入细致地分析,直至找出末端原因。

关联图(Relation Diagram)

4. 示例:

14 13 7 问题1 6 12 问题2 4 11 8 因素1 10 9

9..2

9.2

6.2 2.1 4 4.3

13.2

1

0 7.2 0

4

2 0

9.2

7

0

13.2

7.2

0

3

图中标记为

7.2

6

tES(i,j)

i

tij Rij

tLF(i,j)

j

矢线图(Arrow Diagram)

• 关键路线和网络计划的优化

列出所有可缩短工 期的作业 计算缩短单位工时所 增加的费用 找出关键路线上缩短 单位时间增加费用最 小的作业

因素X 因素X1 因素X2 因素X3 因素X4 因素X5 因素X6 因素X7 因素B1 因素B2 因素B3 因素B4 因素C

因素A 因 因 因 因 因 因 因 因 因 因 因 素 素 素 素 素 素 素 素 素 素 素 C0 C1 C2 C3 C4 C5 C6 C7 C8 C9 C1 0 因素B

X型矩阵图

2. 特征:

过程决策程序图(PDPC)

的状态,因而可作全局性判断。

2.1 PDPC法不是从局部,而是从全局、整体掌握系统

2.2 可按时间先后顺序掌握系统的进展情况。 2.3 可密切注意系统进程的动向,掌握系统输入与输 统 出间的关系,能列出“非理想状态”,在追踪系

运转时,也能掌握产生非理想状态的原因。同时,

1

0 7.2 0

4

1.6 0

9.2 1.9 0

7

15.4

4.3

13.2

7.2

0

10.7

3

图中标记为

7.2

6

tES(i,j)

i

tij Rij

tLF(i,j)

j

3.与甘特图的比较: 3.1 甘特图不能在图上清晰和严密地显示出各项工作之 间相互关联、互为条件、因果的依存关系,以及在

时间上的先行和后续的衔接关系。

序号 1 2 型砂准备 造型 作业内容 计划完成时间(h) 2 4 紧前作业 1

3

4 5 6

砂型烘干

芯砂准备 芯骨浇铸 芯骨装配

4

4.7 7.2 2

2

5

7

8 9

造4个I号泥芯

造4个II号泥芯 II号泥芯干燥

6.2

4 4.3

4,6

4,6 8

9.52Βιβλιοθήκη 4 7.513.5

6

2

9.2

5

4 7.5

17.5

2 0 0 7.5 4.7 4.5

3. 步骤: 3.1 确定小组的讨论主题 3.2 制作语言资料卡片 3.3 汇总、整理卡片

亲和图(Affinity Diagram)

4. 示例:

A A1 A1-1 A1-2 A1-3 A2 A2-1 B A2-2 B1 A3

B2

B3

矩阵图(Matrix Chart)

1. 定义:是以矩阵形式分析问题与因素、因素与因素之间 的相互关系的图形。一般把问题、因素、现象放 在图中的行或列的位臵,而把它们之间的相互关 系放的行与列的交叉处,并用不同符号表示出它

○

作业方法标 准化

关联图(Relation Diagram)

1. 定义:是解决关系复杂、因素之间又相互关联的原因与

结果或目的与手段等的单一或多个问题的图示技 术,是根据逻辑关系清理复杂问题、整理语言文字 资料的一种方法。 2. 形式:中央集中型 / 单侧汇集型

关联图(Relation Diagram)

1. 定义:表示某个质量问题与其组成要素之间的关系,从而 明确问题的重点,寻找达到目的所应采取的最适当 的手段和措施的一种树枝状图。 2. 特点:可以系统地把某个质量问题分解成许多组成要素, 以显示出问题与要素、要素与要素之间的逻辑关系 和顺序关系。它可以与因果图结合使用。 3. 形式:自上而下 / 自左至右

亲和图(Affinity Diagram)

什么问题可以用亲和图?

这样的问题最适合用亲和图

必须要解决的问题

有充分的时间去查明本质问题

不容易找出解决问题的办法

很多人进行策划,得到共识

由一个人使用A型图解解决问题

这样的问题不要用亲和图法去解决 简单的问题 需要快速解决的问题

亲和图(Affinity Diagram)

因素A5 因素A4 因素A3 因素A2 因素A1 因素A0 因 因 因 因 因 因 因 因 因 因 因 因 因素A 素 素 素 素 素 素 素 素 素 素 素 素 因 D0 D1 D2 D3 D4 D5 C5 C4 C3 C2 C1 C0 因 素 素 C D 因素B 因素B0 因素B1 因素B2 因素B3 因素B4 因素B5

系统图(Tree Diagram)

4. 步骤:

4.1 确定具体的目的或目标 4.2 提出手段和措施 4.3 进行评价 4.4 绘制手段、措施卡片

4.5 形成目标手段的系统展开图

4.6 确认目标能否充分地实现 4.7 制定实施计划

系统图(Tree Diagram)

5. 注意事项: 5.1 用于单个目标(一个质量问题)的因果分析。

新 QC 七 工 具

* * * * * * * 系统图 关联图 亲和图 矩阵图 矢线图 PDPC法 矩阵数据分析法

系统图 关联图 亲和图 矩阵图 矢线图 PDPC法 选题 现状调查 设定目标 分析原因 确定主因 制定对策 实施对策 检查效果 制定巩固措施 下一步打算 表示特别有效 表示有效

系统图(Tree Diagram)

将该项作业缩短时间的值控制取下列三者的 最小值: 1.工期要求尚需缩短的时间; 2.该项作业最多可缩短的时间; 3.到出现新关键路线时可缩短的时间 计算并累计增 加的费用 否 是否满足工期要求 是 停

7

2

4 5

11

6

2

8.8

5

4 5.4

15 15.4

2 0 0 5 4.7 4.1

8.8

8.8

6.2 2.1

5.2 要因之间不能相互影响。

5.3 末端因素分析至采取措施为止。 5.4 主因要论证。

系统图(Tree Diagram)

6. 实例:

目的 第1层 目的 第2层 手段 第1步 手段 第2步 提高绳索 的强度 加粗 更换材质 更换材质 强化布料 提高导布 强度 强化边缘 加厚 明确旧导布 的使用标准 防止横向纤 维缺损 不让断裂 发生 提高材质 强度 将断裂损失 降低到最小 没有产生毛 边的材料 防止材料质 地劣化 在晒布工序 防止材料 劣化 增加缝纫的 强度 去掉缝纫的 针眼 用牢固的缝 纫机生产 ○ X X ○ ○ ○ ○ ○ ○ X △ 对导布定期 进行检验 记明材料的 规格 修订缝纫作 业指导书 手段 第3步 手段 第4步 更换材质 评价 X 实施事项 实施日期 负责人

3.2 甘特图不能保证找出关键作业(工序)路线。 3.3 甘特图不易优化工作。

过程决策程序图(PDPC)

1. 定义:把实现某一事物理想目的的过程中可能要发生的各 种问题,事先推想出能够得到的各种结果,制订

出解决的措施方案,并随着事态的发展来调整方

案,选择合适的方案,最终保证实现理想目的的 方法。

常用于QC小组中制订对策和实施对策

2

3

关联图(Relation Diagram)

5. 注意事项: 4.1 在各个要素没有交叉影响时,不能用。 4.2 如何识别末端因素: 箭头只进不出--问题 / 结果 箭头只出不进-- 主因

箭头有进有出-- 中间环节

4.3 末端因素分析至采取措施为止 4.4 主因要论证。

方法名称 因果图

适用场合 针对单一问题进行原因分析

找出替代品

重新评价与树 脂的组合

有比K有利 的L、M

中 央 研 究 所

除去有害物质 制造确认 (Q-C-D)

试验评价

解决

解决

们之间的相关程度。

2. 类型:L 型 / T 型 / Y 型 / X 型 / C 型

矩阵图(Matrix Chart)

L型矩阵图

因素Y 因 因 因 因 因 因 因 因 因 因 素 素 素 素 素 素 素 素 素 素 Y1 Y2 Y3 Y4 Y5 Y6 Y7 Y8 Y9 Y1 0

T型矩阵图

因素A4 因素A3 因素A2 因素A1 因素A0

原因之间的关系 原因之间没有交叉影响

展开层次 一般不超 过四层 没有限制

系统图

针对单一问题进行原因分析

原因之间没有交叉影响

关联图

针对单一问题或两个以上问 题进行原因分析

原因之间有交叉影响

没有限制

亲和图(Affinity Diagram)

1. 定义:收集到的大量有关某一特定主题的意见、观点、 想法和问题,按它们之间相互靠近程度加以归类、汇总 的一种图。 2. 注意点:不能用作原因用,适合解决那些需要时间、慢 慢解决、不容易解决而非解决不可的问题。