转速图

机床设计-传动系统

转速图的绘制

主传动系统的传动路线表达式:

36

1

主电机 440r / min

φ126 φ256

I

3306 4224

II

42

4222 62

III

60

1380 72

IV(主

轴)

48

主轴的转速计算:

126

n主轴

=

n电机

× 256

×uI-II

×uII-III

×uIII-IV

a

126

n主轴max

=

n电机

× 256

×uI

-II

max

×uII -III max

×uIII-IVmax

126

n主轴min

=

n电机

× 256

×uI

-II

min

×uII -III min

×uIII-IVmin

直接标出转速值 。 注意: 转速格线间距大小并不代表公比ф的

数值大小。

转速图一点三线 转速点——传动轴上的圆点,表示该轴具有的转速。

如轴Ⅳ(主轴)上有12个圆点,表示具有12级转速。

传动线——相邻两轴的相关两个 转速点之间的连线。

传传动比大于1其对数值为正,传 动线向右上倾斜;

应用: 普通机床应用最为广泛的一种变速方式。

变速方式的选择

主传动系统的变速方式分为无级变速和有级变速两种。

(1)有级变速 变速机构——是指在输入轴转速不变的条件下,使输出轴获得不 同转速的传动装置。 有级(或分级)变速机构

➢滑移齿轮变速机构 ➢交换齿轮变速机构 ➢多速电动机 ➢离合器变速机构 ➢摆移变速机构

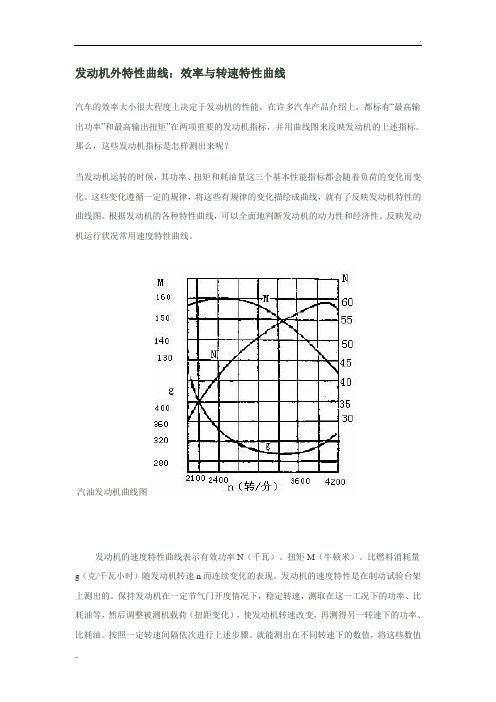

发动机外特性曲线:效率与转速特性曲线

汽车的效率大小很大程度上决定于发动机的性能。

在许多汽车产品介绍上,都标有“最高输出功率”和最高输出扭矩”在两项重要的发动机指标,并用曲线图来反映发动机的上述指标。

那么,这些发动机指标是怎样测出来呢?当发动机运转的时候,其功率、扭矩和耗油量这三个基本性能指标都会随着负荷的变化而变化。

这些变化遵循一定的规律,将这些有规律的变化描绘成曲线,就有了反映发动机特性的曲线图。

根据发动机的各种特性曲线,可以全面地判断发动机的动力性和经济性。

反映发动机运行状况常用速度特性曲线。

汽油发动机曲线图发动机的速度特性曲线表示有效功率N(千瓦)、扭矩M(牛顿米)、比燃料消耗量g (克/千瓦小时)随发动机转速n而连续变化的表现。

发动机的速度特性是在制动试验台架上测出的。

保持发动机在一定节气门开度情况下,稳定转速,测取在这一工况下的功率、比耗油等,然后调整被测机载荷(扭距变化),使发动机转速改变,再测得另一转速下的功率、比耗油。

按照一定转速间隔依次进行上述步骤。

就能测出在不同转速下的数值,将这些数值点连点地组成连续曲线,就产生了功率曲线、扭矩曲线和比燃料消耗量曲线,它们与相应的转速区域对应。

当汽油机节气门完全开启(或者柴油机喷油泵在最大供油量时)的速度特性,称为发动机的外特性,它表示发动机所能得到的最大动力性能。

从外特性曲线上可以看到发动机所能输出的最大功率、最大扭矩以及它们相应的转速和燃料消耗量,汽车产品介绍书上大都采用发动机外特性曲线图,但一般只标出功率和扭矩曲线。

发动机外特性曲线是在发动机最好的工作状态下能使发动机发出最大功率的情况下测出来的。

它表现的曲线特征是∶功率曲线和扭矩曲线都呈现凸形曲线,但两者表现是不一样的。

在汽油发动机外特性曲线中∶功率曲线在较低转速下数值很小,但随转速增加而迅速增长,但转速增加到一定区间后,功率增长速度变缓,直至最大值后就会下降,尽管此时转速仍会继续增长。

扭矩曲线则与功率曲线相反,它往往在较低转速下就能获得最大值,然后随转速上升而下降。

拟定转速图

(6)合理的转速图如下

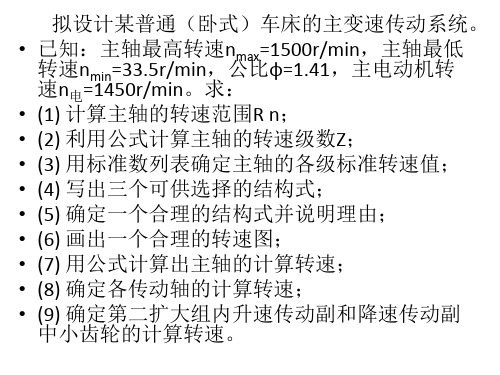

• 拟设计某普通(卧式)车床的主变速传动系统。 • 已知:主轴最高转速nmax = 1800r/min,主轴最低转 速nmin = 40r/min,公比φ=1.41,主电动机转速n电 =1440r/min。求: • (1) 计算主轴的转速范围Rn; • (2) 利用公式计算主轴的转速级数Z; • (3) 用标准数列表确定主轴的各级标准转速值; • (4) 写出三个可供选择的结构式; • (5) 确定一个合理的结构式并说明理由; • (6) 画出一个合理的转速图; • (7) 用公式计算出主轴的计算转速; • (8) 确定各传动轴的计算转速; • (9) 确定第二扩大组内升速传动副和降速传动副中小 齿轮的计算转速。

• 拟设计某普通(卧式)车床的主变速传动系统。 解(1)主轴的转速范围 • (2)主轴的转速级数 • (3)查标准数列表(教材表2-5)确定主轴的各级标准转 速值为:40,56,80,112,160,224,315,450,630, 900,1250,1800r/min (4)三个可供选择的结构式为 ①12 = 31×23×26,②12 = 21×32×26,③12 = 21×22×34 • (5)确定一个合理的结构式并说明理由 结构式②不符合变速组的传动副数前多后少原则; 结构式③最后扩大组的变速范围 , • 不符合; 结构式①最后扩大组的变速范围 , • 符合。 即合理的结构式为12 = 31×23×式)车床的主变速传动系统。 • 已知:主电动机转速n电=1500r/min,变速级数 Z=18,主轴最低转速nmin=31.5r/min。求: • (1) 计算主轴的转速范围Rn; • (2) 确定主轴转速数列的公比φ; • (3) 用标准数列表确定主轴的各级标准转速值; • (4) 写出三个可供选择的结构式; • (5) 确定一个合理的结构式并说明理由; • (6) 画出一个合理的转速图; • (7) 用公式计算出主轴的计算转速; • (8) 确定各传动轴的计算转速; • (9) 确定第二扩大组内升速传动副和降速传动 副中小齿轮的计算转速。

第十三章 主传动设计--机械制造技术A-2

3.主传动的结构设计 ⑴绘制主传动的主轴变速箱装配图; ⑵进行必要的动力验算。 4.零件设计。

§ 13-2 主传动的运动设计

一、转速图

例:XA6132A型铣床的转速图。

转速范围30~1500r/min,公比 =1.26, Z=18,电动机转速n0=1440r/min。

Ⅰ

Ⅱ

Ⅲ Ⅲ

Ⅳ

Ⅴ

B

总结:

课二:

三、主传动的设计要点

1.变速组中极限传动比及变速范围的限制条件

1 最小传动比: u min 4 最大传动比: umax 2

(直齿)

umax 2.5(斜齿)

最大变速范围:

rmax

umax 2 ~ 2.5 8 ~ 10 umin 0.25

回顾

计算最大变速范围:

例: 18=31·3·9 3 2

Z1

Z4

u1=1 u2=1/41/4=1/16 rmax=16

背轮机构的优点: 1.变速范围大; 2.结构紧凑,工艺性好; 3.传动链短,传动效率高; 4.传用齿轮的传动系统

Za3 Za2 Za1

Zg

Sb K Sa

Zb1

Zb2

公用齿轮的选取原则:

1.选择大的齿轮为公用齿轮。 2.前后两个变速组的齿数和应接近,一般: Sb 1≤K≤1.25 K

Sa

§ 13-3 主传动的结构设计

五、计算转速的确定

计算转速:传动件在传递全部功率时的最低转速。

P PE T 9550 9550 nc nc

P T

P

T

nmin

nc

nmax

n

(一)主轴计算转速的确定

u Z SZ 1 u 1 Z SZ 1 u

分级变速的主传动系统设计

转速图

说明4:传动副数

轴 Ⅲ-Ⅳ 之 间 有 两 对 传 动 副 , 分 别为升2格及降4格的两条连线。 轴 Ⅳ 的 转 速 共 为 3×2×2 = 12 级 。

第二节 分级变速的主传动系统设计 一、传动系统的转速图

转速图

小结

转速图简明直观地反映了传 动系统中各级转速的传动路线、 主轴得到这些转速所需要的传动 组数目及每个传动组中的传动副 数目、各个传动比的数值、传动 顺序和各轴转速级数及大小。

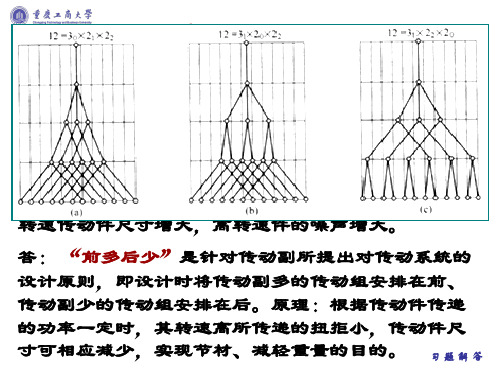

12 = 3 4

12 = 3 2 2 12 = 2 3 2 12 = 2 2 3

在上列两行方案中,第一行方案可以省掉—根轴。缺 点是有一个传动组内有4个传动副。

如果用一个四联滑移齿轮,则会增加轴向尺寸;如果 用2个双联滑移齿轮,则操纵机构必须互锁以防止2个滑 移齿轮同时啮合。所以一般少用。

第一章 机床主传动系统设计

第一节 第二节 第三节 第四节

概述 分级变速的主传动系统设计 计算转速 主传动系统的结构设计

第二节 分级变速的主传动系统设计 一、传动系统的转速图

某中型车床的主传动系统图。 传动系统内共5根轴:电动 机轴和轴Ⅰ至轴Ⅳ,其中轴Ⅳ为 主轴。 轴Ⅰ-Ⅱ之间为传动组a,轴 Ⅱ-Ⅲ和Ⅲ-Ⅳ之间分别为传动组 b和c。

第二行的三个方案可根据下述原则比较:从电动机到主 轴,一般为降速传动。接近电动机处的零件,转速较高, 从而转矩较小,尺小也就较小。如使传动副较多的传动组 放在接近电动机处,则可使小尺寸的零件多些,大尺寸的

零件少些,节省材料。这就是“前多后少”的原则。

从这个角度考虑,以取12 = 3 2 2的方案为好。

第二节 分级变速的主传动系统设计 一、传动系统的转速图

各轴间传动副的传动比 电机轴与Ⅰ轴之间:

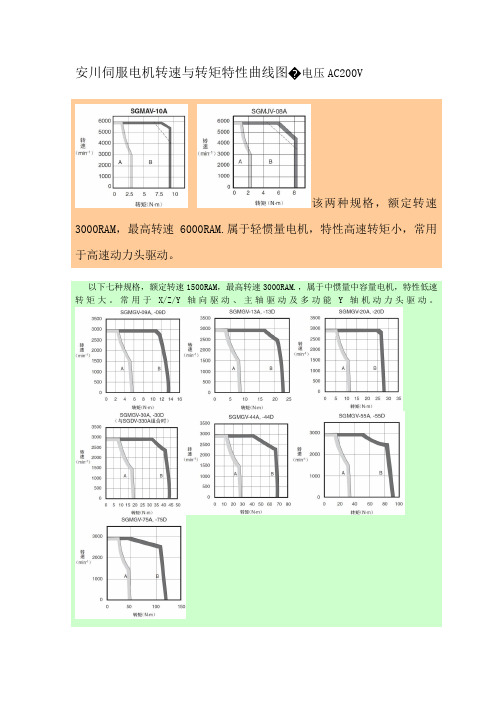

安川电机转矩与转速特性图

该两种规格,额定转速3000RAM,最高转速6000RAM.属于轻惯量电机,特性高速转矩小,常用于高速动力头驱动。

以下七种规格,额定转速1500RAM,最高转速3000RAM.,属于中惯量中容量电机,特性低速转矩大。常用于X/Z/Y轴向驱动、主轴驱动及多功能Y轴机动力头驱动。

SGMGV-55A

GTB-45P5ZXB

DSM-38C5D5K

五型驱动器型号

SGDV- 470A

BKSC-47P5GS1

GK800-4T7.5B

驱动器额定功率

6.0KW

7.5KW

7.5KW

誉胜机床主轴伺服电机主要参数表

电机类型

安川伺服电机 最高转速3000RAM

北京超同步电机 最高转速8000RAM

美事科伺服电机 最高转速8000RAM

额定输出功率

5.5KW

5.5KW

5.5KW

额定转矩

35N.M

35N.M

36N.M

最大转矩

87.6N.M

——

——

额定电流

42.1A

11.5A

16.1

电机规格

SGMGV- 44A

55A

SGMJV-08A

SGMAV-10A

五型驱动器型号

SGDV- 7R6A

SGDV- 120A

SGDV- 330A

SGDV- 470A

SGDV-5R5A

SGDV-120A

驱动器额定功率

1KW

1.5KW

5.0KW

6.0KW

0.75KW

1.5KW

誉胜机床主轴选配,如图二:

额定转矩

5.39N.M

转速图

A 1440 1600

B C

630 315

D

125

根据“前缓后急”原则,再依次确定出C、B点, 习题解答 拟出转速图。

E 31 .5

2、确定齿轮齿数:

根据

a1 : a 2 : a 3

1

位基准与工序基准重合,且B面已经加工过,而为保 证A面加工时稳定可靠所采用的C面只是辅助定位基面, 故既无基准不重合误差又无基准位移误差。

定位方案2 以B面和C面为定位基面加工A面时,

无基准不重合误差,但由于B面与C面的加工尺寸存在 着加工误差,将产生基准位移误差。

习题解答

定位方案2的基准位移误差为:

(3)计算大带轮直径D大: D大=D小×1/ u×(1-ε) =140×2.5×(1-0.02) =340(mm)

习题解答

4、验算转速误差:

主轴转速在使用上并不要求十分准确,转速稍高 或稍低并无太大影响。但标牌上标准数列的数值一般 也不允许与实际转速相差太大,因此,需要进行转速 误差的验算

验算时,将所确定的齿轮齿数所得实际转速值与 传动设计时的计算转速值进行比较,若两值的最大误 差值不超过±10(u-1)%即可。故有:

tga=0.5/100=0.005

a≈18’

H=15+0.5mm a

L=100mm 根据计算结果可以发现,方案2由于其产生的基 准位移误差超过了设计要求的公差。因此,方案2不 如方案1好。

习题解答

13.9 如图所示为镗削Φ30H7孔的定位,试计 算定位误差。 解: 1、定位误差的分析: (1)第一定位基准面A的定位误差:

12-9第2章部分习题解答

“机械制造装备设计”部分习题解答P52 第二章思考题与习题2.2 试述转速图的构成内容和绘制方法。

答:转速图的构成内容(p20):等距竖线表示传动轴;等距水平线表示各轴转速;圆圈表示转速;圆点之间的连线(射线)表示传动副的传动比。

转速图的绘制方法(p26):先写出传动结构式,确定主轴各级转速和公比,画出等距横线和竖线,确定各轴上的转速,连接这些转速即可。

2.3 试述转速图与结构网的异同之处。

(p23)答:结构网是转速图的抽象,结构网和转速图都表示传动比的关系,但结构网表示的是相对关系,不表示转速的具体数值,而转速图表示的是具体转速数值,结构网可画成对称形式,转速图并不一定是对称结构,一个结构网对应几种不同的转速图。

2.4 拟定转速图时,何谓“前密后疏”、“前多后少”、“前缓后急”的原则。

答:“前密后疏”的原则(p24):在转速图中前面的变速组斜线间开口小(即紧密),后面的传动轴斜线间开口大(即松疏)。

“前多后少”的原则(p24):在转速图上,将传动副较多的变速组安排在传动顺序前面,传动副较少的变速组安排在传动顺序后面。

“前缓后急”的原则(p25):在转速图上,降速传动时将前面的变速组速比下降较缓和,后面的变速组速比下降较急切。

2.5 拟定转速图的五项原则是什么?(p23-25)答:1) 每一变速组内传动副的数目为2或者3;2) 在传动顺序上各变速组应按“前多后少”的原则排列;3) 在转速扩大顺序上应按“前密后疏”的原则;4) 各变速组的变速范围不应超过最大的变速范围;5) 合理分配传动比,降速传动采用“前缓后急”的原则,升速传动采用“前急后缓”的原则。

2.6 在等比数列传动系统中,系统总转速范围与各变速组的变速范围有什么关系?与主轴的转速级数有什么关系?答:在等比数列传动系统中,系统总转速范围R n 与各变速组的变速范围r 0, r 1, r 2, r 3……的关系是:0123=......n z R r rr r r (2.3)在等比数列传动系统中,系统总转速范围R n 与主轴的转速级数Z 的关系是:-1=Z n R ϕ (1.5)2.7 为什么在辅助运动系统中对于u max ,u min 的限制可以放宽一些?答:主传动的速比的变速范围一般为为2≤u 主≤1/4,而进给传动速比一般为2.8≤u 进≤1/5,因为进给传动系统传递功率较小、速度较低,所以进给传动的u max ,u min 的限制可以放宽一些。

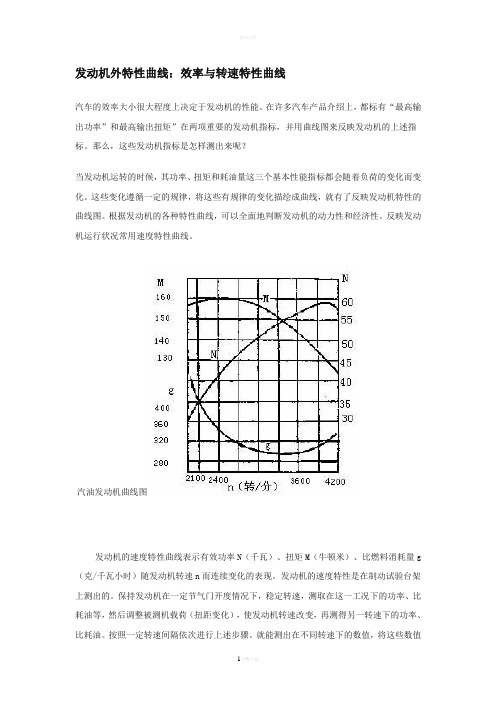

发动机外特性曲线:效率与转速特性曲线

发动机外特性曲线:效率与转速特性曲线汽车的效率大小很大程度上决定于发动机的性能。

在许多汽车产品介绍上,都标有“最高输出功率”和最高输出扭矩”在两项重要的发动机指标,并用曲线图来反映发动机的上述指标。

那么,这些发动机指标是怎样测出来呢?当发动机运转的时候,其功率、扭矩和耗油量这三个基本性能指标都会随着负荷的变化而变化。

这些变化遵循一定的规律,将这些有规律的变化描绘成曲线,就有了反映发动机特性的曲线图。

根据发动机的各种特性曲线,可以全面地判断发动机的动力性和经济性。

反映发动机运行状况常用速度特性曲线。

汽油发动机曲线图发动机的速度特性曲线表示有效功率N(千瓦)、扭矩M(牛顿米)、比燃料消耗量g(克/千瓦小时)随发动机转速n而连续变化的表现。

发动机的速度特性是在制动试验台架上测出的。

保持发动机在一定节气门开度情况下,稳定转速,测取在这一工况下的功率、比耗油等,然后调整被测机载荷(扭距变化),使发动机转速改变,再测得另一转速下的功率、比耗油。

按照一定转速间隔依次进行上述步骤。

就能测出在不同转速下的数值,将这些数值点连点地组成连续曲线,就产生了功率曲线、扭矩曲线和比燃料消耗量曲线,它们与相应的转速区域对应。

当汽油机节气门完全开启(或者柴油机喷油泵在最大供油量时)的速度特性,称为发动机的外特性,它表示发动机所能得到的最大动力性能。

从外特性曲线上可以看到发动机所能输出的最大功率、最大扭矩以及它们相应的转速和燃料消耗量,汽车产品介绍书上大都采用发动机外特性曲线图,但一般只标出功率和扭矩曲线。

发动机外特性曲线是在发动机最好的工作状态下能使发动机发出最大功率的情况下测出来的。

它表现的曲线特征是∶功率曲线和扭矩曲线都呈现凸形曲线,但两者表现是不一样的。

在汽油发动机外特性曲线中∶功率曲线在较低转速下数值很小,但随转速增加而迅速增长,但转速增加到一定区间后,功率增长速度变缓,直至最大值后就会下降,尽管此时转速仍会继续增长。

机械制造装备设计第二章 机床的传动设计

综上所述,转速图 可以很清楚地表示:

1、主轴各级转速的传 动路线;

2、得到这些转速所需

电机 Ⅰ a Ⅱ b Ⅲ c Ⅳ

60:30 36:36 42:42 30:42 24:48

1440 r/min 1000 710 500 355

要的变速组数目及每个

250

变速组中的传动副数目; 3、各个传动比的数值;

注意:转速图上竖直线间距均 匀并不表示各轴中心距相等, 只是为了使图面美观清晰。

ⅡⅢⅣ

1440 r/min 1000 710 500 355 250 180 125 90 63 45 3 2.1.1 .1转速图概念

(2) 各级转速的指代(主轴转速线、转速点)

2.1分级变速主传动系统设计--2.1.1.2转速图原理

电机 Ⅰ a Ⅱ b Ⅲ

轴Ⅱ-Ⅲ间 的变速组b

Ⅳ

1440 r/min

有 两 个 传 动 副 ( Pb = 2 ) , 其传动比依此为:

ib1=22/62=1/2.82=1/ 3,

36:36 42:42 30:42

24:48

1000

710

500

22:62 355

250

降速,向右下方倾斜三格

180

125

ib2=42/42=1=1/ 0,

90

等速,连线水平。

63

45

31.5

返回

2.1分级变速主传动系统设计--2.1.1.2转速图原理

电机 Ⅰ a Ⅱ b Ⅲ c Ⅳ

轴Ⅲ-Ⅳ间 的变速组c有两 个传动副(Pc=2),其 传动比依此为:

ic1=18/72=1/4= 1/ 4,

转速图包括一点三线:转速点,转速线,传动轴 线,传动线。

发动机外特性曲线:效率与转速特性曲线

发动机外特性曲线:效率与转速特性曲线汽车的效率大小很大程度上决定于发动机的性能。

在许多汽车产品介绍上,都标有“最高输出功率”和最高输出扭矩”在两项重要的发动机指标,并用曲线图来反映发动机的上述指标。

那么,这些发动机指标是怎样测出来呢?当发动机运转的时候,其功率、扭矩和耗油量这三个基本性能指标都会随着负荷的变化而变化。

这些变化遵循一定的规律,将这些有规律的变化描绘成曲线,就有了反映发动机特性的曲线图。

根据发动机的各种特性曲线,可以全面地判断发动机的动力性和经济性。

反映发动机运行状况常用速度特性曲线。

汽油发动机曲线图发动机的速度特性曲线表示有效功率N(千瓦)、扭矩M(牛顿米)、比燃料消耗量g (克/千瓦小时)随发动机转速n而连续变化的表现。

发动机的速度特性是在制动试验台架上测出的。

保持发动机在一定节气门开度情况下,稳定转速,测取在这一工况下的功率、比耗油等,然后调整被测机载荷(扭距变化),使发动机转速改变,再测得另一转速下的功率、比耗油。

按照一定转速间隔依次进行上述步骤。

就能测出在不同转速下的数值,将这些数值点连点地组成连续曲线,就产生了功率曲线、扭矩曲线和比燃料消耗量曲线,它们与相应的转速区域对应。

当汽油机节气门完全开启(或者柴油机喷油泵在最大供油量时)的速度特性,称为发动机的外特性,它表示发动机所能得到的最大动力性能。

从外特性曲线上可以看到发动机所能输出的最大功率、最大扭矩以及它们相应的转速和燃料消耗量,汽车产品介绍书上大都采用发动机外特性曲线图,但一般只标出功率和扭矩曲线。

发动机外特性曲线是在发动机最好的工作状态下能使发动机发出最大功率的情况下测出来的。

它表现的曲线特征是∶功率曲线和扭矩曲线都呈现凸形曲线,但两者表现是不一样的。

在汽油发动机外特性曲线中∶功率曲线在较低转速下数值很小,但随转速增加而迅速增长,但转速增加到一定区间后,功率增长速度变缓,直至最大值后就会下降,尽管此时转速仍会继续增长。

机械装备技术电子课件第二章

总之,机床的传动系统通常是由几个变速组串联

所组成的,其中以基本组为基础,再通过第一、第

二、……扩大组将各轴的转速级数和变速范围逐步扩

大。通常,将这样的传动系统称为常规传动系统。

常规传动系统的特点:

1)单公比的连续等比数列; 2)单速电机为动力源; 3)采用滑移齿轮或齿轮离合器变速; 4)没有采用公用齿轮。

二、 主传动链转速图的拟定

• 1.极限传动比、极限变速范围原则

最小传动比的限制 最大传动比的限制 直齿轮, 直齿轮变速组的极限变速范围 r=8. 螺旋圆柱齿轮变速组的极限变速范围 r=10. e.g. ① 公比φ=1.41

e.g. ② 18=31×36×23, 公比φ=1.26,。

•

2.传动顺序及传动副数原则

主轴转速为连续等公比数列时(即无转速的重复或空 缺),主轴转速的变速级数等于各变速组传动副数

的乘积。即:

Z=pa×pb×pc×pd×……pm

例:主轴转速为连续等公比数列,主轴转速级数Z =12。 a、b、c三个变速组的传动副数: pa=3、pb=2、pc=2。

主轴转速级数:Z=pa×pb×pc=3×2×2=12

转速线 传动线

标中,并把有关

转速之间的传动

比也画出来的一

种线图。 ⑵ 组成

传动轴线

转速点

⑶ 基本概念

1)变速组的级比和级比指数 级比 x-变速组中两相邻传动比的比值; 级比指数 x-转速图上两相邻传动线相距的格数。 2)基本组和扩大组 基本组 — x=1的变速组。 扩大组 — x>1的变速组。 扩大顺序 — 变速组按 x 值 由小到大依次排列的顺 序。 3)变速组的变速范围 基本组:

结构式:8=22×21×24

第一扩 大 组

转速图的概念

转速图的概念转速图是以时间为坐标轴,展示某一物体或系统的转速变化的图表。

在转速图中,转速通常位于纵轴,时间位于横轴。

转速图可以帮助我们了解系统的运转情况、识别可能存在的问题,并提供参考以进行优化。

转速图广泛应用于各个领域,包括机械工程、汽车工程、电气工程等。

在机械工程中,转速图常常用于研究机械设备的运转状态。

在汽车工程中,转速图可以用于诊断发动机的问题。

在电气工程中,转速图可以用于分析发电机的运转情况。

通过转速图,我们可以获得以下信息:1. 转速变化趋势:转速图可以直观地展示转速随时间的变化趋势。

例如,我们可以看到转速是否逐渐增加或减少,以及速度变化的幅度。

这些信息可以帮助我们评估系统的运转是否平稳,是否存在突然的转速变化。

2. 转速的稳定性:转速图可以帮助我们判断转速在一段时间内是否保持稳定。

如果转速波动较大,可能意味着系统存在问题,例如失衡、磨损或其他故障。

3. 转速峰值和谷值:转速图可以显示系统转速的最高和最低点。

这些峰值和谷值可以用来评估系统的性能,并对系统进行优化。

例如,在汽车工程中,转速峰值可以帮助我们确定发动机的最大功率输出点。

4. 转速的变化率:通过转速图,我们可以计算出转速的变化率。

转速的变化率可以用于分析系统的动力学特性,例如加速度和减速度,并评估系统的响应能力。

5. 转速的频率分布:转速图可以显示转速的分布情况。

通过分析转速的频率分布,我们可以了解系统运转状态的偏差程度,识别异常转速点,并进行相应的调整。

为了绘制转速图,我们通常需要使用传感器或测量仪器来获取转速数据。

现代技术中常用的转速传感器包括光电传感器、磁敏传感器和霍尔传感器等。

这些传感器可以将旋转物体的运动转化为电信号,并输出转速数据。

然后,我们可以使用数据采集设备将转速数据记录下来,并进行进一步的分析和处理。

总的来说,转速图是一种展示物体或系统转速变化的图表。

通过转速图,我们可以获得关于系统运转状态、稳定性、峰值和谷值、变化率以及频率分布等方面的信息。

计算转速

第四节 主传动系统的结构设计 二、齿轮的布置与排列

图1—16a为两级变速组系窄 式排列(即滑移齿轮轴向尺寸窄 小) ,它占用的轴向长度L>4b 。其中,L为齿轮变速组所占有 的轴向长度;b为一个齿轮的齿 部宽度。 而图1—16b所示的宽式排列 (即滑移齿轮轴向尺寸宽)占用 的轴向长度L>6b。

图1—16 双联滑移齿轮的轴向排列 a) 窄式排列; b) 宽式排列

二机床主要传动件计算转速的确定第三节计算转速例如ca6140普通车动系统二机床主要传动件计算转速的确定第三节计算转速例如ca6140普通车动系统二机床主要传动件计算转速的确定第三节计算转速图113ca6140普通车床主传动系统传动路线表达式二机床主要传动件计算转速的确定第三节计算转速轴上90rmin280rmin的6级重复转速是由轴经两条传动路线得到的

图1—17 三联滑移齿轮的轴向排列

第四节 主传动系统的结构设计 二、齿轮的布置与排列

如前所述,三联滑移齿轮中相邻两齿轮 的齿数差大于 4 ,才能使滑移齿轮在越 过固定齿轮时避免齿顶相碰。若相邻齿 轮齿数差小于 4 ,除了采用增加齿数和 的方法(使相邻两齿轮的齿数差增加, 此时径向尺寸也加大),或者采用变位 齿轮的方法解决外,还可采用如图 1— 17b 的排列方案,让滑移齿轮中的最小 齿轮越过固定的小齿轮,即最大齿轮与 最小齿轮的齿数差大于 4 ,而其它两个 齿轮的齿数差允许小些,但这种排列方 法的轴向尺寸较大。

第一章 机床主传动系统设计

第一节 第二节 第三节 第四节 概述 分级变速的主传动系统设计 计算转速 主传动系统的结构设计

第三节 计算转速

一、机床的功率扭矩特性

1.对于专用机床,在特定的工艺条件下, 各传动件所传递的功率N和转速n是固定不变 的,所传递的扭矩Mn也是一定的。 2.对于通用机床,在最低的一段转速范围 内,经常用于切削螺纹、切断等工序,所消耗 的功率较小,不需要使用电动机的全部功率, 故这类机床只是从某一转速开始,才有可能使 用电动机的全部功率。

转速图的习题讲述

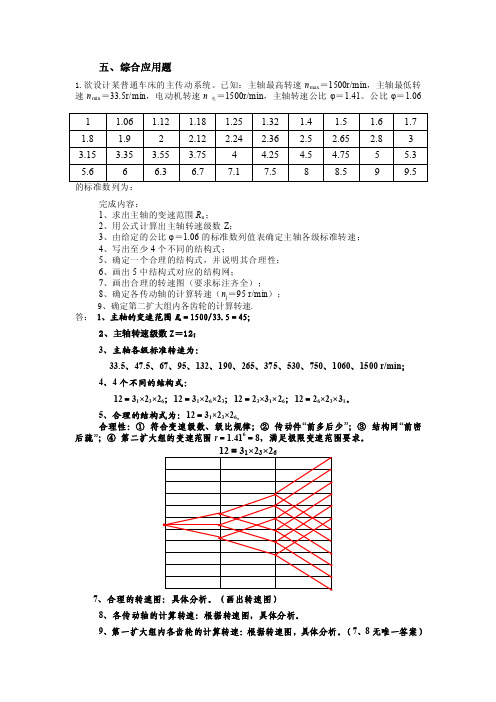

五、综合应用题1.欲设计某普通车床的主传动系统。

已知:主轴最高转速n max =1500r/min ,主轴最低转速n min =33.5r/min ,电动机转速n 电=1500r/min ,主轴转速公比φ=1.41。

公比φ=1.06的标准数列为:完成内容:1、求出主轴的变速范围R n ;2、用公式计算出主轴转速级数Z ;3、由给定的公比φ=1.06的标准数列值表确定主轴各级标准转速;4、写出至少4个不同的结构式;5、确定一个合理的结构式,并说明其合理性;6、画出5中结构式对应的结构网;7、画出合理的转速图(要求标注齐全);8、确定各传动轴的计算转速(n j =95 r/min ); 9、确定第二扩大组内各齿轮的计算转速. 答: 1、主轴的变速范围R n =1500/33.5=45;2、主轴转速级数Z =12;3、主轴各级标准转速为:33.5、47.5、67、95、132、190、265、375、530、750、1060、1500 r/min ; 4、4个不同的结构式:12=31×23×26;12=31×26×23;12=23×31×26;12=26×23×31。

5、合理的结构式为:12=31×23×26。

合理性:① 符合变速级数、级比规律;② 传动件“前多后少”;③ 结构网“前密后疏”;④ 第二扩大组的变速范围r =1.416=8,满足极限变速范围要求。

12=31×23×267、合理的转速图:具体分析。

(画出转速图) 8、各传动轴的计算转速:根据转速图,具体分析。

9、第一扩大组内各齿轮的计算转速:根据转速图,具体分析。

(7、8无唯一答案)1 1.06 1.12 1.18 1.25 1.32 1.4 1.5 1.6 1.7 1.8 1.9 2 2.12 2.24 2.36 2.5 2.65 2.83 3.15 3.35 3.55 3.754 4.25 4.5 4.75 5 5.3 5.666.36.77.17.588.599.52.设计一台车床的主传动系统。