蒸馏过程进料位置优化

蒸馏过程的优化

蒸馏过程的优化杨小波;段文【摘要】介绍了进料位置对蒸馏塔分离能力和能耗的影响,指出进料位置优化是促进分离和节省能耗的有效途径.对进料位置优化主要介绍了计算机模拟软件PROⅡ的分离因子法、Case study分析法和optimizer法.同时还介绍了进料状态对蒸馏过程能耗的影响,通过案例介绍了优化方法并从数值上具体分析了对塔操作费用的影响.指出对于塔顶产品占主要比例的蒸馏工况,进料状态应当以露点或过热为宜;而对塔釜产品占主要比例的蒸馏工况,进料状态以泡点或过冷为佳.【期刊名称】《广州化工》【年(卷),期】2013(041)008【总页数】3页(P185-186,223)【关键词】蒸馏;进料板;进料状态;模拟软件;优化【作者】杨小波;段文【作者单位】中国石油兰州石化公司,甘肃兰州 730060【正文语种】中文【中图分类】TQ021.8蒸馏是分离液体混合物最典型的单元操作。

通过加热液体混合物造成气液两相体系,利用混合物中挥发度的差异实现组分的分离和提纯的操作过程[1]。

广泛运用于石油化工、生物、医药等领域,在石油化工行业中的运用尤其广泛。

蒸馏塔的能量消耗在石油化工生产中占1/3 左右[2]。

蒸馏塔的进料位置和进料状况对蒸馏过程能耗有重要的影响,在保证分离的同时将能耗降至最低。

下面结合计算机模拟计算软件PRO\II 介绍优化进料位置和热状况的方法。

1 优化进料位置1.1 Case study 分析法Case study 是PRO\II 的一个功能模块,可对特定的参数进行优化。

采用Case study 来判断最佳进料板位置是可靠的方法。

下面通过一个典型的教学案例的分析来说明如何确定行最佳进料位置。

设有一泡点物料:F=100 kmol/h;P=1.65 MPa;XEthane=0.01,XPropane=0.79,XN-butane=0.12,XN-pentane=0.08。

利用CW 冷却,143 ℃LS 加热。

石油加工中的蒸馏方法选择与优化

石油加工中的蒸馏方法选择与优化石油是一种重要的能源资源,而石油加工是将原油转化为各种石化产品的过程。

蒸馏是石油加工中最为关键的步骤之一,它通过不同沸点的组分之间的分馏达到分离目的。

本文将探讨石油加工中蒸馏方法的选择与优化。

在石油加工中,蒸馏方法的选择十分重要,因为不同的蒸馏方法会对产物的质量和成本产生巨大影响。

目前石油加工中常用的蒸馏方法有常压蒸馏和真空蒸馏两种。

常压蒸馏是利用原油中不同组分的沸点差异进行分离的,它可以将原油快速转化为不同沸点范围内的轻质、中质和重质石化产品。

而真空蒸馏则是在低压条件下进行的,通过降低操作压力来降低组分的沸点,使得石油可以得到更高质量的产物。

在选择蒸馏方法时,需要考虑的因素包括原油的物理性质、所需产品的要求以及经济性。

原油的物理性质如密度、黏度、凝固点等会影响蒸馏的效果,因此需要根据实际情况选择最适合的蒸馏方法。

同时,所需产品的要求也是选择蒸馏方法的一个重要因素。

例如,如果需要生产高纯度的汽油,则可以采用精馏塔蒸馏方法,通过增加塔板数来提高分离效果。

而如果需要生产重质石化产品,可以使用延长蒸馏时间或增加塔的高度来提高产量。

此外,经济性也是选择蒸馏方法的重要考虑因素。

不同的蒸馏方法会消耗不同的能量和设备投资,因此需要综合考虑成本效益。

除了蒸馏方法的选择外,蒸馏过程的优化也是石油加工中不可忽视的一部分。

蒸馏优化主要包括操作参数的调整和设备结构的改进。

操作参数的调整包括控制进料速度、温度和压力等,以达到最佳蒸馏效果。

例如,对于混合原油,可以适当提高进料温度以改善分离效果。

而设备结构的改进主要涉及塔板布置、换热设备的设置等方面。

通过改善设备结构,可以提高传热效率、减少能量消耗,并减少维护成本。

此外,还可以考虑应用一些新的技术来提高蒸馏效果。

例如,可以引入分子筛吸附装置来去除原油中的杂质,从而提高产物的质量。

另外,还可以利用超临界流体技术和萃取技术等新型分离技术,来替代传统的蒸馏方法,从而提高操作效率和产品质量。

常减压蒸馏的工艺流程

常减压蒸馏的工艺流程

常减压蒸馏是石油化工过程中常用的一种分离技术,主要用于将原油分离成不同的馏分。

常减压蒸馏工艺流程通常包括以下几个步骤:进料预热、主蒸馏、冷凝分离、回流液处理和产品收集。

首先,进料预热是常减压蒸馏的第一步。

原油进入预热器,通过与燃烧的燃气接触,将进料加热到一定温度,以提高分馏效果。

接下来是主蒸馏过程。

预热后的原油进入常减压塔,塔内有多个不同温度的分馏段。

随着塔内温度升高,原油开始蒸发分离成不同的组分。

具有较低沸点的组分首先蒸发出来,较高沸点的组分则逐渐在各个分馏段分离出来。

在常减压塔的顶部,通过冷凝器进行冷凝分离。

冷凝器中的冷却剂将从顶部蒸气中提取热量,导致蒸汽冷凝成液体。

这个液体收集被称为“顶收液体”,其中包含较轻组分。

回流液处理是常减压蒸馏的一个重要环节。

顶收液体通过分离器和分馏泵进行处理。

分离器将液体进一步分离成回流液和底液。

回流液中的较轻组分再次进入常减压塔,用于提高分馏的效率。

底液则进入下一步的处理。

最后是产品收集阶段。

底液通过分馏泵进入精馏塔,再次进行分馏。

经过多段分馏后,底液中的各种组分分离出来,并分别收集。

这些组分可以用于制造不同种类的燃料、润滑油和化工

产品等。

总的来说,常减压蒸馏是一种重要的分离技术,广泛应用于石油化工行业。

通过进料预热、主蒸馏、冷凝分离、回流液处理和产品收集等步骤,可以将原油分离成不同的组分,从而获得具有不同属性的产品。

这种工艺流程能够有效地减压蒸馏原油,提高产品的纯度和品质,满足人们对燃料和化工产品的需求。

高真空蒸馏塔的耐压性能与结构设计优化

高真空蒸馏塔的耐压性能与结构设计优化高真空蒸馏塔是化工领域中常用的分离设备,广泛应用于石油、化工、医药等行业。

其核心功能是通过蒸发和凝华两个过程,将混合物中的组分进行分离和纯化。

在高真空条件下操作,需要考虑蒸馏塔的耐压性能和结构的设计优化,以确保设备的安全运行和高效分离。

首先,高真空蒸馏塔的耐压性能是保证设备运行安全的关键因素之一。

在高真空条件下操作,蒸馏塔需要能够承受外界的压力。

其结构设计应根据设备的工作条件和要求,合理选择材料、厚度和结构。

常用的蒸馏塔材料包括不锈钢、碳钢和合金钢等,这些材料具有良好的耐压性能和耐腐蚀性能。

在选择材料时,需要考虑到被处理混合物的性质,例如温度、压力和化学性质等。

通过正确选择材料,可以确保蒸馏塔在高压环境下工作的稳定性和安全性。

此外,结构设计优化也是提高高真空蒸馏塔性能的重要手段。

通过结构设计的优化,可以提高设备的效率和分离效果,并降低能耗和生产成本。

在结构设计中,可以考虑以下几个方面的优化。

首先,塔床结构的设计是优化的重点之一。

塔床是蒸馏塔的核心部分,直接影响到分离效果和传质性能。

在设计中,可以采用不同的塔床结构,例如平板塔床、波纹板塔床和填料塔床等。

针对不同的应用场景和目标要求,选择适当的塔床结构,以提高传质效率和分离程度。

其次,优化传质与热力学性能也是蒸馏塔结构设计的重点。

传质性能的优化可以通过调整塔板数目、塔板间距、塔板孔径等参数来实现。

在蒸馏塔内部设置合理的洗涤器和分液器,可以提高传质效率和分离效果。

热力学性能的优化可以通过调整进料和冷凝剂的进出口位置,改善温度分布和热量传递,减少能耗。

此外,结构的密封性能和操作的便利性也需要考虑在内。

高真空蒸馏塔需要具备良好的密封性能,以确保在高真空条件下不泄漏。

同时,设计人员还应考虑到操作人员的操作便利性,例如设置合适的进出料口和观察窗,方便操作和维护。

总之,高真空蒸馏塔的耐压性能和结构设计优化是确保设备安全运行和高效分离的关键因素。

aspen 精馏模拟详细过程及探讨疑问

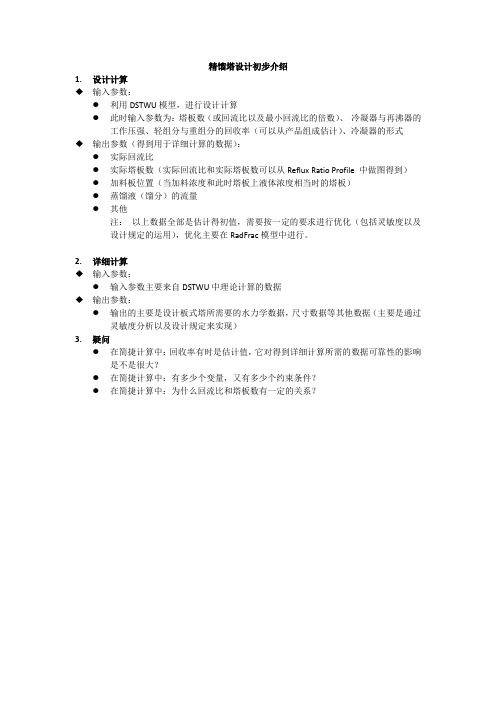

精馏塔设计初步介绍1.设计计算◆输入参数:●利用DSTWU模型,进行设计计算●此时输入参数为:塔板数(或回流比以及最小回流比的倍数)、冷凝器与再沸器的工作压强、轻组分与重组分的回收率(可以从产品组成估计)、冷凝器的形式◆输出参数(得到用于详细计算的数据):●实际回流比●实际塔板数(实际回流比和实际塔板数可以从Reflux Ratio Profile 中做图得到)●加料板位置(当加料浓度和此时塔板上液体浓度相当时的塔板)●蒸馏液(馏分)的流量●其他注:以上数据全部是估计得初值,需要按一定的要求进行优化(包括灵敏度以及设计规定的运用),优化主要在RadFrac模型中进行。

2.详细计算◆输入参数:●输入参数主要来自DSTWU中理论计算的数据◆输出参数:●输出的主要是设计板式塔所需要的水力学数据,尺寸数据等其他数据(主要是通过灵敏度分析以及设计规定来实现)3.疑问●在简捷计算中:回收率有时是估计值,它对得到详细计算所需的数据可靠性的影响是不是很大?●在简捷计算中:有多少个变量,又有多少个约束条件?●在简捷计算中:为什么回流比和塔板数有一定的关系?简捷计算(对塔)1.输入数据:●Reflux ratio :-1.5(估计值,一般实际回流比是最小回流比的1.2—2倍)●冷凝器与再沸器的压强:1.013 ,1.123 (压降为0.11bar)●冷凝器的形式:全冷凝(题目要求)、●轻重组分的回收率(塔顶馏出液):0.997 ,0.002 (如果没有给出,可以根据产品组成估计)●分析时,注意Calculation Option 中的设置,来确定最佳回流比以及加料板位置2.输出数据:●Reflux Ratio Profile中得到最佳的回流比与塔板数为:塔板数在45—50中选择,回流比在:0.547 —0.542●选定塔板数为:48,回流比为:0.544●把所选的塔板数回代计算,得到下列用于RadFrac模型计算的数据(见下图):●●从图中可得:实际回流比为:0.545(摩尔比);实际塔板数为:48;加料板位置:33;Distillate to feed fraction :0.578(自己认为是摩尔比,有疑问??);馏出液的流量:11673.5kg/h疑问:进料的流量是怎么确定的,肯定是大于11574kg/h,通过设计规定得到甲醇产量为:11574kg/h(分离要求),求出流量为:16584.0378kg/h。

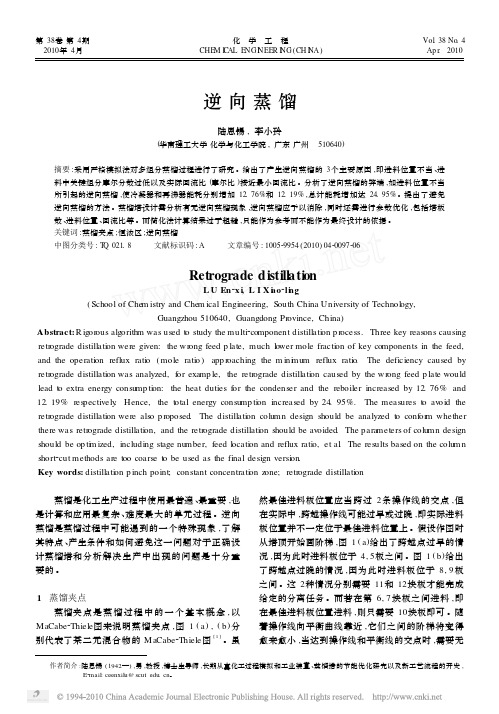

逆向蒸馏_陆恩锡

4 逆向蒸馏 4. 1 逆向蒸馏定义

如前面所述 ,蒸馏塔的分离因子曲线在靠近进 料板上方出现极小值 ,在进料板下方出现极大值 ,在 极大值和极小值之间的区间内 ,随着塔板数从下至 上 ,轻 、重关键组分比率非但不增加 ,反而减小的现 象称为逆向蒸馏 [ 1 ] 。 4. 2 逆向蒸馏产生的原因

M aCabe2Thiele图来说明蒸馏夹点 ,图 1 ( a) , ( b)分 别代表了某二元混合物的 M aCabe2Thiele图 [ 1 ] 。虽

然最佳进料板位置应当跨过 2 条操作线的交点 ,但 在实际中 ,跨越操作线可能过早或过晚 ,即实际进料 板位置并不一定位于最佳进料位置上 。假设作图时 从塔顶开始画阶梯 ,图 1 ( a)给出了跨越点过早的情 况 ,因为此时进料板位于 4, 5板之间 。图 1 ( b)给出 了跨越点过晚的情况 ,因为此时进料板位于 8, 9 板 之间 。这 2种情况分别需要 11和 12块板才能完成 给定的分离任务 。而若在第 6, 7 块板之间进料 ,即 在最佳进料板位置进料 ,则只需要 10块板即可 。随 着操作线向平衡曲线靠近 ,它们之间的阶梯将变得 愈来愈小 ,当达到操作线和平衡线的交点时 ,需要无

为考察进料位置不当时引起的逆向蒸馏 ,按照 简化法的计算结果 ,将相关数值输入严格法进行逐 板计算 。即总塔板数为 38,进料位置为第 13块板 , 回流比 1. 293。需注意此时进料位置并非最佳进料 板 ,进料位置过高 。严格计算时 2 个工艺规定分别 是塔顶采出量 80 kmol/ h和回流比 1. 293。该工况 简称为基本工况 。

提高蒸馏效率的方法

提高蒸馏效率的方法蒸馏是一种常用的分离技术,通过利用混合物中不同组分的沸点差异来实现分离纯净物质的目的。

在工业生产和实验室中,蒸馏广泛应用于石油化工、制药、食品加工等领域。

提高蒸馏效率能够提高生产效率、降低能源消耗和减少环境污染。

本文将介绍几种常用的提高蒸馏效率的方法。

1. 提高操作温度和压力提高操作温度和压力是提高蒸馏效率最直接的方法之一。

根据热力学原理,提高温度和压力可以增加混合物中组分的蒸发速率,从而缩短蒸馏时间。

但是需要注意的是,操作温度和压力不能超过混合物中最易挥发组分的临界温度和临界压力,否则会引起副反应或设备失效。

2. 优化馏分塔结构馏分塔是蒸馏的核心设备,其结构的合理优化可以显著提高蒸馏效率。

首先,选择合适的塔板间距和塔板孔径可以增加气液接触面积,促进混合物中组分的传质和传热。

其次,合理设计塔板孔板和塔板布置方式可以减少液体的回流,降低液体在塔板上的滞留时间,提高传质效率。

此外,添加塔板增强剂或填料也可以提高气液分布的均匀性,减少液体的偏流现象。

3. 优化进料和流体分配系统进料和流体分配系统的设计和操作对蒸馏效率有着重要影响。

首先,合理选择进料位置和方式可以使混合物均匀分布在整个塔板上,避免组分的偏析和堆积现象。

其次,优化流体分配系统可以确保塔板上的液体和气体均匀分布,避免液体侧流或气体穿透现象。

这些优化措施可以提高气液传质的效率,加快蒸馏过程。

4. 应用辅助技术在蒸馏过程中,可以应用一些辅助技术来提高蒸馏效率。

例如,应用真空辅助蒸馏可以降低操作温度和压力,提高易挥发组分的蒸发速率。

同时,通过应用溶剂辅助蒸馏或气体增压蒸馏等技术,可以改变混合物的沸点,降低组分之间的沸点差,提高分离效果。

此外,还可以应用蒸汽再循环、热耦合和节能改造等技术,减少能源消耗,提高蒸馏效率。

5. 控制操作参数合理控制操作参数也是提高蒸馏效率的重要方法。

例如,控制液位可以避免液体回流和冲刷现象,保持塔板上的液体和气体的均匀分布。

化工设计实验-进料及最佳位置

实验数据记录:

部分回流数据记录

第一个进料口 第二个进料口 97.3℃ 99.4℃ 2L/h

塔顶温度 塔釜温度 回流量

97℃ 99.7℃ 2L/h

产品量

产品浓度XD 塔釜浓度Xw

1L/h

78% 4%

1L/h

78% 3.2%

结论:

• 因为η1=75%<η2=83.3%,所以第二个进料口效率高,即离塔顶近的进 料口进料塔效率高。

最佳进料位置

• 距塔顶第9块板,距塔釜第2块板

•

பைடு நூலகம்

thankyou!!!

实验步骤:

1.配置约5%酒精水溶液,由供料泵注入蒸馏釜内至液位计上的标记为止。 2.在供料槽内配置15%酒精水溶液。 3.开启电源和冷凝水,待供料槽内的酒精溶液由泵送至蒸馏釜内后,开 始加热,电压控制在220℃,打开回流流量计,进行部分回流操作,待 操作仪器的温度均上升至稳定。 4.记录回流量,检测塔顶产品浓度,塔釜轻组分浓度,最后进行图解法 算全塔效率。 5.换另一个进料位置,重复以上操作,进行全塔效率的比较,从而确定 哪个进料口位置最好。 6.再利用q线,提馏段操作线,精馏段操作线以及平衡线,产品的浓度来 确定最佳进料位置

化工设计实验

不同位置进料对塔效率的影响?怎么确定最佳位置?

2013.11

实验原理

1.总物料平衡:在精馏塔操作时,物料的总进料量等于总出料量,即: F=W+D 当总物料量不平衡时,进料量大于出料量时,会引起淹 塔;相反出料量大于进料量时,会引起塔釜干料,最终都 将破坏精馏 塔的正常操作。 2.全塔效率: Et=Nt/Np 式中,Nt为所需理论板数,Np为塔内实际板数。 3.对于该实验,我们只要测出不同进料口进料塔顶产品的浓度以及塔釜 重组分的浓度,然后用图解法测出不同进料口进料的理论塔板数,算 出塔效率进行比较,就能确定哪个进料口进料塔效率高。然后再利用 q线与精馏段操作线,提馏段操作线的交点,确定进料的最佳位置在 哪一快板,即最佳进料位置。

乙醇蒸馏的热效率

乙醇蒸馏的热效率1. 引言1.1 概述乙醇蒸馏是一种常见的分离和纯化乙醇的工艺方法。

在乙醇蒸馏过程中,通过控制温度和压力,可以实现分离和回收乙醇。

其主要原理是根据乙醇和水的沸点差异,通过加热混合溶液使乙醇汽化,然后通过冷凝使乙醇重新变为液体,从而实现乙醇的纯化。

乙醇蒸馏的工艺参数对蒸馏效率具有重要影响。

温度控制是乙醇蒸馏中最关键的工艺参数之一。

合适的温度可以提高乙醇的汽化速率,加快蒸馏速度,从而提高纯度和产量。

另外,压力的控制也是乙醇蒸馏的关键因素之一。

适当的压力可以调节乙醇和水的沸点差异,进一步提高分离效果。

乙醇蒸馏的热效率是评价蒸馏过程能量利用程度的重要指标。

热效率高意味着能量利用效果好,可以减少能源消耗和成本。

提高乙醇蒸馏的热效率可以通过降低能量损失、优化能源配置以及改进设备设计等方式实现。

因此,分析乙醇蒸馏的热效率,并探讨影响其热效率的因素,具有重要的理论和实践意义。

本文将首先介绍乙醇蒸馏的原理,包括乙醇和水的沸点差异以及蒸馏过程的基本原理。

接着,将探讨乙醇蒸馏的工艺参数,包括温度和压力的控制方法。

最后,将对乙醇蒸馏的热效率进行分析,探讨影响热效率的因素,并给出相应的改进措施,为乙醇蒸馏的工程实践提供参考。

1.2 文章结构本文将会分为三个主要部分来探讨乙醇蒸馏的热效率。

在引言中,将会概述乙醇蒸馏的重要性及其应用领域,并介绍本文的结构安排。

在正文部分,首先会对乙醇蒸馏的原理进行详细的解释,包括乙醇蒸馏的基本步骤和作用原理。

其次,会介绍乙醇蒸馏的工艺参数,包括温度、压力、流率等对乙醇蒸馏热效率的影响因素。

最后,在结论部分,将会对乙醇蒸馏的热效率进行分析,并探讨影响乙醇蒸馏热效率的因素。

通过这样的结构安排,读者将会全面了解乙醇蒸馏的热效率及其相关因素,从而对乙醇蒸馏工艺有更深入的理解和认识。

接下来,我们将首先介绍乙醇蒸馏的原理。

1.3 目的本文的目的是探讨乙醇蒸馏的热效率,并分析影响乙醇蒸馏热效率的因素。

影响精馏塔精馏效果的因素及处理措施

影响精馏塔精馏效果的因素及处理措施【摘要】蒸馏是石油工业等化工生产中的一个重要分离操作单元。

本文简要介绍了精馏的工作原理,分析了精馏操作过程中的影响因素,并在此基础上提出了精馏操作的优化方向和目前常用的节能措施。

【关键词】精馏操作原理、影响因素、优化策略、节能措施前言在蒸馏操作过程和设备中,蒸馏塔是最常见的操作形式——蒸馏过程是通过蒸馏塔完成和实现的。

一般来说,蒸馏塔的操作形式可分为两种:间歇蒸馏塔和连续蒸馏塔。

蒸馏塔的顶部不断喷洒液体,液体与从底部进入塔中的上升蒸汽接触并发生化学反应。

分离是通过两者气相中不同的沸点来实现的。

在蒸馏塔中发生反应后,一部分液体将返回蒸馏塔,而另一部分作为最终产物从蒸馏塔中取出。

一、蒸馏操作原理蒸馏是石油工业等化工生产中的一个重要分离操作单元。

通常,混合在一起的液体的分离过程是通过蒸馏实现的。

然而,蒸馏分离过程需要大量的能源,因此如何优化和节约能源具有重要的现实意义。

二、精馏操作过程的影响因素(一)工作压力和温度的影响。

蒸馏操作只能在一定的压力和温度下进行。

在蒸馏操作过程中,蒸馏塔内部的压力不是恒定的,而是随着反应的进行而不断变化,直接导致不同塔板上的气液组成发生变化。

也就是说,蒸馏塔内部的压力变化将直接影响气相中轻组分的含量和浓度。

蒸馏塔内部的温度变化也对蒸馏操作过程产生重大影响。

例如,当材料的温度降低时,它将相应地增加蒸馏塔底部的热负荷,导致蒸馏塔顶部的冷却负荷降低。

蒸馏塔内部的温度变化意味着物质的状态发生了变化,反应条件也发生了改变,这必然会对反应结果产生重大影响。

因此,精馏塔内部温度的控制是影响精馏操作的重要因素之一。

(二)回流比的影响。

回流比可以显著影响蒸馏塔内的蒸馏效果,改变回流比可以控制和调节蒸馏产物的质量。

例如,随着回流比的增加,蒸馏段操作线的斜率也会增加,塔中传质的驱动力也会增大,从而从蒸馏中获得更大的组分。

同时,随着回流比的增加,蒸馏段操作线的斜率也会降低,导致釜内残余液体的组成降低。

浅谈精馏操作的节能优化措施

浅谈精馏操作的节能优化措施摘要:石油化工是我国经济发展中的一个重要产业,数据显示,石油化工能耗约占全国工业总能耗的15%。

在能源消耗领域,分离工序占能源消耗的41%至71%,而蒸馏工序占能源消费的96%。

在热力学上,蒸馏是一种非常低效的能耗操作,具有很强的热力学不可逆性。

因此,作为蒸馏操作中的中间操作,蒸馏塔系统的整个操作过程都以产品质量合格和能耗最低为标准。

然而,优化蒸馏操作需要许多因素。

本文从以下几个方面分析了精馏操作的节能措施。

关键词:蒸馏;节能;发展趋势;技术分析前言蒸馏操作是化工生产中的一个重要操作单元,因其能耗高、节能效果好而备受关注。

降低市场产品生产过程中的生产能耗是降低成本、提高市场竞争力的关键,而蒸馏操作过程具有节能效果。

一、蒸馏的工作原理蒸馏是化学生产中分离不混溶液体混合物的典型单元操作。

其本质是多级蒸馏,利用不混溶液体混合物中每种成分在一定压力下的不同沸点或饱和蒸气压来蒸发轻组分(沸点较低或蒸气压较高的组分)。

经过多次部分液相蒸发和部分气相冷凝,气相中轻组分和液相中重组分的浓度逐渐增加,从而实现分离。

在此过程中,传热和传质过程同时进行,属于传质过程控制。

原料从塔中间合适的位置送入塔中,塔分为两段。

上段是没有进料的蒸馏段,下段包含作为保留段的进料板。

冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。

气相和液相的回流是蒸馏的一个重要特征。

蒸馏塔是一种提供混合物气相和液相之间接触条件并实现传质过程的设备。

该设备可分为两类:一类是板式蒸馏塔,另一类是填料蒸馏塔。

二、精馏塔影响的因素1.回流比的影响影响蒸馏塔分离效果的主要原因是回流比,在实际操作和生产中通常通过改变回流比来控制回流比,以控制产品质量。

蒸馏段中操作线的斜率(蒸馏段中下降液体的摩尔流速与上升蒸汽的摩尔流速的比率)与回流比成正比,该段中的传质驱动力也与回流比直接成正比。

具体来说,在确定回收率的条件下,如果用增加回流比来提高分离度,则应满足以下要求:首先,由于蒸馏塔理论塔板数的限制,在规定的塔板数范围内,即使回流比增加到无穷大(总回流),分离度总是存在一个极限最大值;其次,由于整个塔中物料平衡的限制,分离极限为FxF/Dx (F为原料液中挥发性成分的摩尔分数)。

【论文范文】原油常减压蒸馏工艺流程

【摘要】本文作为炼油厂所制造的常减压蒸馏装置设计和优化的景,从而概述了大型常减压蒸馏流程的构筑。

基础为减压蒸馏装置,用初馏塔、常压塔、减压塔等进料位置来优化决策和变量,炼油厂的常减压蒸馏装置的每年最大综合收益是目标函数,通过PROflI平台,进行二次研发,编程了优化问题中的FORTRAN程序,有了良好的程序优化效果。

优化流程在结果中优化提取常减压蒸馏过程中的冷热物流的基础数据,常减压蒸馏装置在换热网络进行下获得夹点分析、组合曲线、总组合曲线、冷热物流等都在不同温度下间隔对热负荷起到卓越贡献。

程序间接利用数学规划法得到了建立换热网络的MINLP相关数学模型,同时也运用分支界限法针对MINLP模型进行了程序求解,获取了有无分流的两种换热网络程序,对比下分析了两种不同换热网络的优势和不足。

【关键词】原油;蒸馏工艺【前言】原油常减压蒸馏工艺的流程模拟以及优化和换热网络都是本文重点讲述的个人观点一、摸拟以及优化原油的常减压蒸馏流程本文概述性地介绍了原油常减压蒸馏工艺流程,原油蒸馏过程的MESH普通模型,从而详细的给出了设计相关规定和约束条件。

建立了常减压蒸馏装置每年最大化综合收益相关函数的处理优化模型,本文介绍了有关求解优化模型程序的序贯二次规划方程式。

首先原油是多种碳氢化合物互相组合的非常复杂的混合物,所以我们运用蒸馏方法进行处理分离,根本原因是原油的组成具有不相同的沸点,工厂在进行原油分离的时候,一般都要求把原油的总体分割成符合它一定沸点范围的各种汽油、煤油、柴油等相关不同馏分。

1、在常压塔蒸馏过程中,原油通过加热直到3600c左右后,进入常压塔开始分馏,分为汽化段,汽油、煤油、柴油、重柴油等比对沸点较低的馏分,把汽化变成气体、蜡油、渣油等相关化学物重质馏分,最后为液体。

把含有汽油、煤油、柴油、重柴油等相关气体混合物进行离开汽化段,从而进入塔的上部。

也是精馏段,把塔板上与回流中的液体相接触后进行冷却,一些沸点较高的重柴油先冷凝,剩下沸点较低的汽油、煤油、柴油都是气体,这种气体维持上升后和回流液体空间接触后相互冷却,沸点较高的柴油渐渐冷凝成液体。

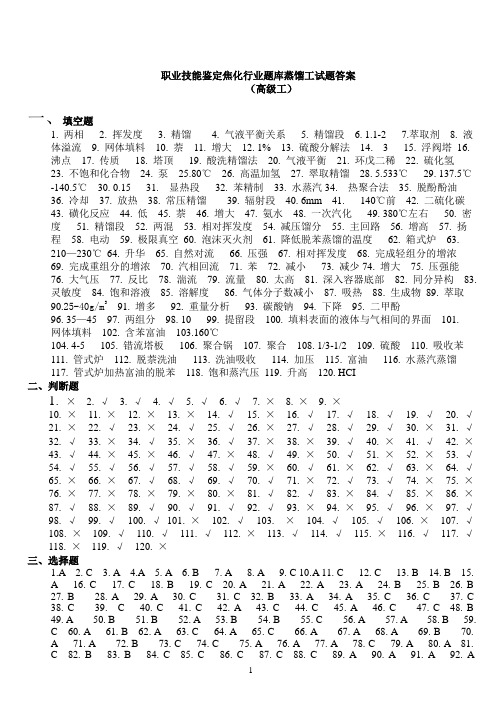

蒸馏工高级答案

职业技能鉴定焦化行业题库蒸馏工试题答案(高级工)一、填空题1. 两相2. 挥发度3. 精馏4. 气液平衡关系5. 精馏段6. 1.1-27.萃取剂8. 液体溢流9. 网体填料10. 萘11. 增大12. 1% 13. 硫酸分解法14. 3 15. 浮阀塔16.沸点17. 传质18. 塔顶19. 酸洗精馏法20. 气液平衡21. 环戊二稀22. 硫化氢23. 不饱和化合物24. 泵25.80℃26. 高温加氢27. 翠取精馏28. 5.533℃29. 137.5℃-140.5℃30. 0.15 31. 显热段32. 苯精制33. 水蒸汽34. 热聚合法35. 脱酚酚油36. 冷却37. 放热38. 常压精馏39. 辐射段40. 6mm 41. 140℃前42. 二硫化碳43. 磺化反应44. 低45. 萘46. 增大47. 氨水48. 一次汽化49. 380℃左右50. 密度51. 精馏段52. 两混53. 相对挥发度54. 减压馏分55. 主回路56. 增高57. 扬程58. 电动59. 极限真空60. 泡沫灭火剂61. 降低脱苯蒸馏的温度62. 箱式炉63.210—230℃64. 升华65. 自然对流66. 压强67. 相对挥发度68. 完成轻组分的增浓69. 完成重组分的增浓70. 汽相回流71. 苯72. 减小73. 减少74. 增大75. 压强能76. 大气压77. 反比78. 湍流79. 流量80. 太高81. 深入容器底部82. 同分异构83.灵敏度84. 饱和溶液85. 溶解度86. 气体分子数减小87. 吸热88. 生成物89. 萃取90.25-40g/m391. 增多92. 重量分析93. 碳酸钠94. 下降95. 二甲酚96. 35—45 97. 两组分98. 10 99. 提留段100. 填料表面的液体与气相间的界面101.网体填料102. 含苯富油103.160℃104. 4-5 105. 错流塔板106. 聚合锅107. 聚合108. 1/3-1/2 109. 硫酸110. 吸收苯111. 管式炉112. 脱萘洗油113. 洗油吸收114. 加压115. 富油116. 水蒸汽蒸馏117. 管式炉加热富油的脱苯118. 饱和蒸汽压119. 升高120. HCI二、判断题1.×2. √3. √4. √5. √6. √7. ×8. ×9. ×10. ×11. ×12. ×13. ×14. √15. ×16. √17. √18. √19. √20. √21. ×22. √23. ×24. √25. √26. ×27. √28. √29. √30. ×31. √32. √33. ×34. √35. ×36. √37. ×38. ×39. √40. ×41. √42. ×43. √44. ×45. ×46. √47. ×48. √49. ×50. √51. ×52. ×53. √54. √55. √56. √57. √58. √59. ×60. √61. ×62. √63. ×64. √65. ×66. ×67. √68. √69. √70. √71. ×72. √73. √74. ×75. ×76. ×77. ×78. ×79. ×80. ×81. √82. √83. ×84. √85. ×86. ×87. √88. ×89. √90. √91. √92. √93. ×94. ×95. √96. ×97. √98. √99. √100. √101. ×102. √103. ×104. √105. √106. ×107. √108. ×109. √110. √111. √112. ×113. √114. √115. ×116. √117. √118. ×119. √120. ×三、选择题1.A2. C3. A4.A5. A6. B7. A8. A9. C 10.A 11. C 12. C 13. B 14. B 15.A 16. C 17. C 18.B 19.C 20. A 21. A 22. A 23. A 24. B 25. B 26. B27. B 28. A 29. A 30. C 31. C 32. B 33. A 34. A 35. C 36. C 37. C38. C 39. C 40. C 41. C 42. A 43. C 44. C 45. A 46. C 47. C 48. B49. A 50. B 51. B 52. A 53. B 54. B 55. C 56. A 57. A 58. B 59.C 60. A 61. B 62. A 63. C 64. A 65. C 66. A 67. A 68. A 69. B 70.A 71. A 72.B 73.C 74. C 75. A 76. A 77. A 78. C 79. A 80. A 81.C 82. B 83. B 84. C 85. C 86. C 87. C 88. C 89. A 90. A 91. A 92. A93. C 94. B 95. C 96. C 97. A 98. B 99. C 100. B 101. C 102. B 103. A104. A 105. A 106. A 107. B 108. A 109. A 110. C 111. C 112. C 113. C 114. C 115. A 116. A 117. B 118. C 119. A 120. C四、简答题:1.答:闪点—是指易燃与可燃液体挥发出的蒸气与空气形成的混合物,遇火源能发生闪燃的最低温度。

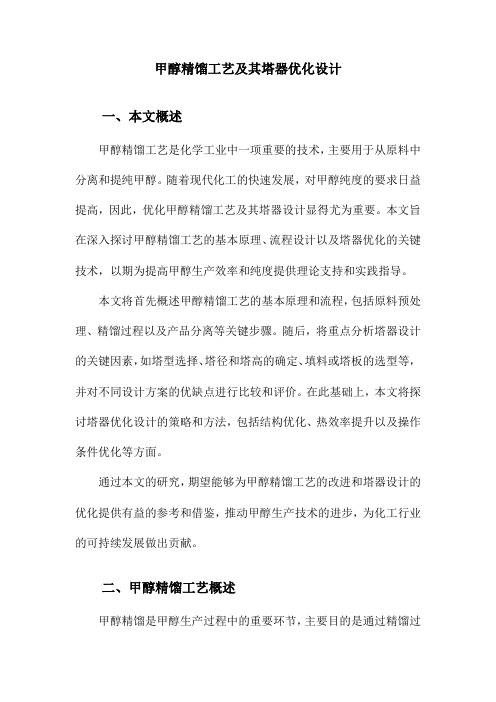

甲醇精馏工艺及其塔器优化设计

甲醇精馏工艺及其塔器优化设计一、本文概述甲醇精馏工艺是化学工业中一项重要的技术,主要用于从原料中分离和提纯甲醇。

随着现代化工的快速发展,对甲醇纯度的要求日益提高,因此,优化甲醇精馏工艺及其塔器设计显得尤为重要。

本文旨在深入探讨甲醇精馏工艺的基本原理、流程设计以及塔器优化的关键技术,以期为提高甲醇生产效率和纯度提供理论支持和实践指导。

本文将首先概述甲醇精馏工艺的基本原理和流程,包括原料预处理、精馏过程以及产品分离等关键步骤。

随后,将重点分析塔器设计的关键因素,如塔型选择、塔径和塔高的确定、填料或塔板的选型等,并对不同设计方案的优缺点进行比较和评价。

在此基础上,本文将探讨塔器优化设计的策略和方法,包括结构优化、热效率提升以及操作条件优化等方面。

通过本文的研究,期望能够为甲醇精馏工艺的改进和塔器设计的优化提供有益的参考和借鉴,推动甲醇生产技术的进步,为化工行业的可持续发展做出贡献。

二、甲醇精馏工艺概述甲醇精馏是甲醇生产过程中的重要环节,主要目的是通过精馏过程将粗甲醇提纯至符合工业或高纯度要求的产品。

甲醇精馏工艺涉及到热力学、流体力学和化学工程等多个领域的知识,是一个复杂而又精细的过程。

甲醇精馏的基本原理是利用甲醇与其他组分的沸点差异,在精馏塔内通过多次部分汽化和部分冷凝,实现不同组分的分离。

在精馏过程中,甲醇和杂质组分在塔内不同高度上达到气液平衡,通过控制操作条件和塔内各段的温度、压力以及回流比等参数,可以实现甲醇与杂质的有效分离。

甲醇精馏塔是精馏过程的核心设备,其设计优劣直接关系到甲醇产品的质量和生产效益。

塔器设计需要考虑多种因素,包括原料组成、产品纯度要求、操作条件、塔型选择、塔板结构、填料类型以及传热传质性能等。

合理的塔器设计可以提高精馏效率,降低能耗和物耗,从而实现生产过程的优化。

随着科学技术的进步和工业生产的需求,甲醇精馏工艺及其塔器优化设计已成为当前研究的热点。

新型塔板、填料以及高效传热传质技术的不断开发和应用,为甲醇精馏工艺的改进和塔器性能的提升提供了有力支持。

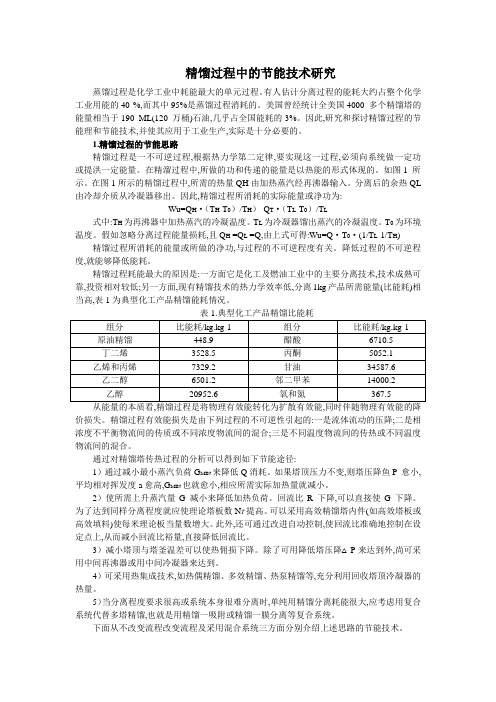

化工节能

精馏过程中的节能技术研究蒸馏过程是化学工业中耗能最大的单元过程。

有人估计分离过程的能耗大约占整个化学工业用能的40 %,而其中95%是蒸馏过程消耗的。

美国曾经统计全美国4000 多个精馏塔的能量相当于190 ML(120 万桶)石油,几乎占全国能耗的3%。

因此,研究和探讨精馏过程的节能理和节能技术,并使其应用于工业生产,实际是十分必要的。

1.精馏过程的节能思路精馏过程是一不可逆过程,根据热力学第二定律,要实现这一过程,必须向系统做一定功或提洪一定能量。

在精溜过程中,所做的功和传递的能量是以热能的形式体现的。

如图1 所示。

在图1所示的精馏过程中,所需的热量QH由加热蒸汽经再沸器输入。

分离后的余热QL 由冷却介质从冷凝器移出。

因此,精馏过程所消耗的实际能量或净功为:Wu=Q H·(T H-T0)/T H)-Q T·(T L-T0)/T L式中:T H为再沸器中加热蒸汽的冷凝温度。

T L为冷凝器馏出蒸汽的冷凝温度。

T0为环境温度。

假如忽略分离过程能量损耗,且Q H =Q L =Q,由上式可得:Wu=Q·T0·(1/T L-1/T H)精馏过程所消耗的能量或所做的净功,与过程的不可逆程度有关。

降低过程的不可逆程度,就能够降低能耗。

精馏过程耗能最大的原因是:一方面它是化工及燃油工业中的主要分离技术,技术成熟可靠,投资相对较低;另一方面,现有精馏技术的热力学效率低,分离1kg产品所需能量(比能耗)相当高,表1为典型化工产品精馏能耗情况。

价损失。

精馏过程有效能损失是由下列过程的不可逆性引起的:一是流体流动的压降;二是相浓度不平衡物流间的传质或不同浓度物流间的混合;三是不同温度物流间的传热或不同温度物流间的混合。

通过对精馏塔传热过程的分析可以得到如下节能途径:1)通过减小最小蒸汽负荷G MIN来降低Q消耗。

如果塔顶压力不变,则塔压降鱼P 愈小,平均相对挥发度a愈高,G MIN也就愈小,相应所需实际加热量就减小。

关于印发蒸馏系统安全控制指导意见的通知鲁安监发〔2011〕140号

蒸馏系统安全控制指导意见为有效防范涉及易燃、易爆和有毒有害物料的蒸馏过程事故的发生,指导全省化工、医药企业蒸馏操作安全控制系统的改造和安全操作规程的修订工作,提升蒸馏操作的本质安全水平,并为有关设计单位相应的安全控制系统设计提供参考,依据国务院安委会办公室《关于进一步加强危险化学品安全生产工作的指导意见》(安委办[2008]26号)、省政府办公厅《关于进一步加强危险化学品安全生产工作的意见》(鲁政办发[2008]68号)和有关法规、标准的规定,制订本意见。

1.概述1.1工艺简介蒸馏是指利用液体混合物中各组分挥发性能的不同,通过部分气化或部分冷凝,来达到组分相对分离的一类化工单元操作。

蒸馏操作广泛应用于化工、医药等行业,如:石油炼制的常减压蒸馏,基本有机化工产品的提纯,精细化工产品的精制,化学制药过程的溶剂回收,空气分离等。

1.2分类1.2.1按组分,可分为双组分和多组分蒸馏。

1.2.2按操作压力,可分为常压蒸馏,减压蒸馏(用于常压下沸点较高、难挥发或高温下蒸馏能引起分解、爆炸、聚合等的热敏性物质的混合物,减压可以降低物料的沸点,借以降低蒸馏温度,增加安全性,如硝基甲苯在高温下分解爆炸、苯乙烯在高温下易聚合;还可用于剧毒物料蒸馏,防止泄漏到空气中),加压蒸馏(用于常压下为气体的物系)。

1.2.3按生产连续性,可分为连续蒸馏和间歇蒸馏。

1.2.4按操作方式,可分为无回流、有回流蒸馏;其中,无回流的又分为简单蒸馏和平衡蒸馏,有回流的蒸馏称为精馏;精馏又可分为一般精馏和恒沸精馏、萃取精馏、水蒸汽精馏等。

1.3装臵组成一套完整的蒸馏系统一般由蒸馏塔、再沸器、冷凝冷却器、回流罐、物料泵、产品储罐等部分组成,也可能是其中两个或几个部分的组合。

简单蒸馏系统通常是由蒸馏釜及其加热装臵、冷凝冷却器及受液槽组成。

釜式蒸馏的加热装臵有釜外夹套式,釜内盘管式,有些物料还采用釜外直接火加热式或电热式。

2.危险性分析蒸馏的物料,绝大多数易燃、易爆、有毒或有腐蚀性;蒸馏过程中,还涉及系统(设备)内压力的变化。

常减压蒸馏装置操作参数十六大影响因素

常减压蒸馏装置操作参数十六大影响因素1.压力:压力是调控蒸馏过程中的一个重要参数,不同的蒸馏压力可以产生不同的馏分以及影响设备的能耗和安全性能。

2.温度:温度是确定液体沸点的重要因素,不同的温度会导致不同组分的汽化速率和分离效果。

3.进料流量:进料流量的变化会对分馏塔的积液量和馏分产率产生影响。

4.进料温度:进料温度的变化会直接影响塔内液相的温度分布,进而影响分离效果。

5.内部液位:内部液位的高低不仅会影响进料的分布和喷淋效果,还会对设备的液相驱动力和塔板效率产生影响。

6.精馏剂流量:精馏剂的流量和性质直接影响蒸馏的精湛度和产能,需要根据具体情况进行调整。

7.出品流量:出品流量的变化会产生馏分的变化,需要根据产品的要求进行控制。

8.回流率:回流率会直接影响精馏柱的塔板效率和动力需求,是常减压蒸馏装置中一个重要的控制参数。

9.底流回流率:底流回流率的提高可以增加底液塔板的压力和温度,进而促进分馏效果。

10.投料位置:投料位置的不同会导致进料蒸汽与精馏塔中液相的充分接触,影响分离效果。

11.出品位置:出品位置的选择会直接影响产品的纯度和塔板效率。

12.塔板间距:塔板间距的变化会影响设备的冷塔液位和热塔液位,调整后可以改变产品提取的位置。

13.冷凝器温度:冷凝器温度的变化会影响分馏塔的热力平衡,进而影响产品的品质和塔板效果。

14.加热蒸汽温度:加热蒸汽温度的变化会影响系统的能耗和产品的纯度。

15.冷却水流量:冷却水流量会对冷凝器的冷却效果产生影响,影响产品的含水量和恒温板的效果。

16.反应器绝热度:反应器绝热度的变化会影响分馏系统的温度分布和能量的转移,进而影响产品的纯度和质量。

以上是常减压蒸馏装置操作参数的十六大影响因素。

在实际操作中,必须根据具体的情况和产品要求进行调整,以获得最佳的分馏效果和产品质量。

常减压蒸馏装置运行中存在的问题及对策

常减压蒸馏装置运行中存在的问题及对策常减压蒸馏装置是一种常用于石油化工行业的分离设备,它通过调整操作变量和运行参数,将原料中的组分按照沸点的不同进行分离和提纯。

然而,在常减压蒸馏装置的运行过程中,常常会出现一些问题和挑战,如产量下降、能耗增加、产品质量不稳定等。

本文将围绕这些问题展开讨论,并提出了对应的对策。

1. 产量下降问题在常减压蒸馏装置的运行过程中,如果产量出现下降,首先需要考虑的是原料供应是否稳定。

若供应不稳定,可以通过增加储备库容量或改善原料的供应情况来解决。

另外,还需要关注蒸馏塔内的操作变量。

可以调整回流比和加热器的负荷以提高产量。

还可以通过增加分馏塔的塔盘数目、优化进出料流程和改进塔内助剂的分布等方式来提高产量。

2. 能耗增加问题常减压蒸馏装置的运行过程中,能耗的增加也是一个常见的问题。

造成能耗增加的原因有很多,例如设备老化、设备损坏、操作不当等。

为了解决这个问题,首先需要对设备进行定期的检修和维护,确保设备处于良好的工作状态。

需要进行操作的优化。

可以调整冷凝器的温度和冷却水的流量来减少能耗。

另外,也可以考虑采用更加节能的技术和装置来替代现有的设备。

3. 产品质量不稳定问题常减压蒸馏装置的运行过程中,产品质量的不稳定性可能会成为一个问题。

这主要是由于原料中的杂质和组分之间的相互作用引起的。

为了解决这个问题,可以采取以下措施。

可以对原料进行预处理,例如采用适当的净化工艺来去除杂质。

可以调整分离过程中的操作变量,以达到所需的产品质量。

可以调整蒸馏塔的塔盘温度和压力,改变进料流量和回流比来优化产品的组分分离。

个人观点和理解:常减压蒸馏装置在石油化工的生产中起着重要的作用,但在实际运行中难免会遇到各种问题。

解决这些问题的关键在于科学合理的操作和优化。

通过合理调整操作变量、优化设备结构和改进工艺流程,可以提高产量、降低能耗和保持产品质量稳定。

还需要注重设备的维护和检修工作,确保设备处于良好的工作状态。

减压蒸馏的工艺流程

减压蒸馏的工艺流程减压蒸馏是一种常用的分离技术,广泛应用于石油化工、化学工程等领域。

它通过将混合物在减压条件下加热蒸发,然后利用不同组分的沸点差异,将混合物分离成不同组分。

减压蒸馏的工艺流程大致分为以下几个步骤:1. 进料:将待分离的混合物经过预处理后,送入减压蒸馏塔。

预处理包括去除固体杂质、调节混合物的温度和压力等。

2. 加热:在减压蒸馏塔中加热混合物,使其达到蒸发温度。

加热可以通过直接给予热能,如加热炉或蒸汽,也可以通过间接加热,如热交换器。

3. 蒸发:在加热的作用下,混合物逐渐蒸发。

不同组分由于其沸点差异,会在不同的高度上蒸发。

轻组分在较低位置蒸发,重组分在较高位置蒸发。

4. 分离:蒸汽经过塔顶冷凝并收集,得到精馏液(液体)。

蒸汽中所含有的轻组分,则通过冷凝器冷凝成液体,并收集起来。

5. 产品收集:通过分离出的不同组分,可以得到所需的产品。

通常情况下,轻组分是高纯度的产品,而重组分是经过富集后的产品。

6. 废气处理:在减压蒸馏的过程中,会产生一定的废气。

这些废气可能含有有毒有害物质,需要进行处理。

处理方式可以是吸收、干燥、焚烧等。

7. 能源回收:在减压蒸馏过程中,可以利用剩余热能进行能源回收,提高能源利用效率。

常用的回收方式包括热交换、余热锅炉等。

8. 控制和监测:为了保证减压蒸馏过程的稳定进行,需要进行适当的控制和监测。

常见的控制参数包括进料流量、加热温度、压力、回流比等。

减压蒸馏的工艺流程可以根据具体的应用需求进行调整和优化。

例如,在某些情况下,需要进行多级减压蒸馏,以提高产品纯度。

此外,还可以结合其他分离技术,如吸附、膜分离等,进一步提高产品的纯度和收率。

总的来说,减压蒸馏是一种重要的分离技术,应用广泛。

通过合理的工艺流程设计和优化,可以实现混合物的高效分离和产品回收,为工业生产提供了重要的支持。

蒸馏装置负荷转移技术的模拟与优化

2005年12月炼油技术与工程PETROLEUMREFINERYENGINEERING第35卷第12期鬻獭常减压蒸馏装置负荷转移技术的模拟与优化赵晓军1陈伟军2杨敬一1徐心茹11.华东理工大学石油加工研究所(上海市200237)2.中国石化镇海炼油化工股份有限公司(浙江省宁渡市315200)摘要:用ASPENPLUS软件对卡宾达原油常减压蒸馏装置进行流程模拟计算,并通过灵敏度分析确定装置的最大加工负荷,并找出常压塔与减压塔之间关联操作的影响心素,提H{常减压装置负荷转移技术的扩能改造操作优化方案。

关键词:常减压蒸馏装置流程模拟计算机优化根据“十五规划”,镇海炼油化工股份有限公司的原油综合加工能力和生产技术水平要达到国际炼油企业的先进水平,并基本形成20Ml/a的综合加工能力,为此要对Ⅱ套常减压蒸馏装置进行扩能改造,由原来的原油处理能力3.0Mt/a改造到6.0Mt/a。

为节省投资和缩短改造周期,改造采用四级蒸馏的改造工艺——即负荷转移技术。

四级蒸馏新工艺是在原有的常减压蒸馏流程的基础上,通过新增一级减压炉和一级减压塔,前后分别转移部分常压负荷和减压负荷至一级减压塔,即采用初馏塔一常压炉一常压塔一一级减压炉一一级减压塔一二级减压炉一二级减压塔的新工艺,从而实现蒸馏装置扩能。

本研究采用ASPENPLUS软件对该公司Ⅱ套常减压蒸馏装置进行模拟,找出常压塔与减压塔之间关联操作的影响因素,对负荷转移技术的操作条件进行模拟优化。

1常减压蒸馏装置工艺模型的建立”。

11.1加工方案及控制指标产品方案为石脑油.喷气燃料一柴油-蜡油加氢裂化/精制方案,其中石脑油作为催化重整原料,常二线油作为军用柴油加氢精制原料,常一、三线作为柴油加氢精制原料;一级减一、二线油作为柴油加氢精制原料;一级减三线油、二级减一、二线油作为蜡油加氢精制/裂化原料;减压渣油(减渣)作为重油催化/焦化/溶剂脱沥青/氧化沥青原料。

生产方案及控制指标见表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第36卷第7期2008年7月化 学 工 程C HEM IC A L ENG I N EER I NG (C H I NA )V o.l 36N o .7J u.l 2008作者简介:徐忠(1964 ),男,工程硕士,高级主任工程师,E m ai :l xuzhong @gpc m ai.l cn ;陆恩锡,通讯联系人,E m ai:l ceenxil u @scut .edu .cn 。

蒸馏过程进料位置优化徐 忠,陆恩锡(华南理工大学传热强化与过程节能教育部重点实验室,广东广州 510640)摘要:文章介绍了进料位置对蒸馏塔分离能力和能耗的影响,指出进料位置优化是强化分离和节省能耗的一个有效途径。

并介绍了逆向蒸馏、夹点蒸馏等重要概念。

对进料位置优化分别叙述了早期手算的方法和基于计算机模拟的分离因子图法、灵敏度分析法和优化器法。

关键词:蒸馏;进料板;模拟;优化中图分类号:TQ 021.8 文献标识码:A 文章编号:1005 9954(2008)07 0074 05Opti m ization of feed tray location in distillationXU Zhong ,LU En xi(K ey Laboratory o f Enhanced H eat Transfer &Energy Conser vati o n of t h e M inistry o f Education ,South Ch i n a U niversity o fTechno logy ,Guangzhou 510640,Guangdong Province ,Ch i n a)Abst ract :The i n fluence of t h e feed tray location on t h e separati o n and energy consum pti o n w as descri b ed ,and it w as po inted out that the opti m ization of the feed tray l o cation w as an effecti v e m easure m ent for the separation i n tensificati o n and ener gy sav i n g .So m e i m po rtant concepts ,such as retrograde distillation and pinch d istillation w ere also i n troduced .The different feed tray opti m ization m ethods ,such asm anua l calcu lati o n m ethod in the early ti m es ,and separation factor ,sensitiv ity and opti m izer m ethods based on t h e co m puter si m u lation w ere expla i n ed .K ey w ords :d istillation ;feed tray locati o n ;si m u l a ti o n ;opti m ization 蒸馏塔的进料位置对于蒸馏过程节能有着重要的影响,以往的工程设计中往往沿用已有装置的进料位置,而疏于进行详细、严格的进料位置优化。

这是造成分离效果差、能耗居高不下,能量浪费的重要原因之一。

对于任何蒸馏过程均应当进行进料位置的优化,以保证分离能耗降至最小,同时达到最佳的分离效果。

1 最佳进料板位置蒸馏塔的最佳进料板位置可以从以下3个方面进行定义: 相同分离要求及板数下,回流比最小或冷凝器、再沸器热负荷最小;!相同板数及回流比下,塔顶和塔釜产品的分离纯度最高;∀相同分离要求和回流比下,所需塔板数最少。

前2种定义可以使得一定板数的蒸馏塔达到最大的分离能力和最小的能量消耗;而后一种定义可以使达到一定分离要求时塔板数最少。

无论采用哪种定义,其本质都是相同的。

而在进行模拟计算时,必须根据不同的定义,观察不同的参数变化,从而求得正确的最佳进料板位置。

图1 最佳进料位置图解法Fi g .1 Sche m e of opti m um feed tray locati on2 蒸馏塔最佳进料位置早期计算方法从二元蒸馏可知,在采用M cCabe Th iele 图解方法求理论板数时,最佳进料板位置应当在跨过2条操作线交点的位置[1]。

如图1所示,进料板可以在a 和b 之间的任何位置,但是如果进料板不是在最佳位置,则完成相同的分离任务,需要更多的板数。

图中虚线表示在第7块板进料时,所需的理论板数是9块。

而实线表示在第5块最佳位置进料,所需理论板数仅8块即可。

除了图解法求取最佳进料位置之外,也有应用蒸馏塔简化计算法求解计算的。

塔的简化计算法大多采用Fenske 方程求最小理论板数,Under wood 法计算最小回流比,再从G illiland 图中查出实际所需理论板数。

其中最佳进料位置计算较多采用以下2种方法。

对泡点进料,可采用K ir kbride 经验式[2]:log nm =0.206l o g q b q d x ,f h x ,f L x b ,L x d ,h2(1)或直接采用Fenske 方程:nm =log x d ,L x d ,h x ,f h x ,f L /log x ,f L x ,f h x b ,h x b ,L(2)式中:n 为精馏段理论板数;m 为提馏段理论板数;x 为摩尔分数;q d 为塔顶采出量,k m o l/h ;q b 为塔釜采出量,kmo l/h ;下标:f 为进料,d 为塔顶,b 为塔釜,L 为轻关键组分,h 为重关键组分。

随着计算机模拟的发展,手工二元蒸馏作图法已显得较为繁琐,需要花费大量的时间在作图上,且更重要的是实际过程大多是多元混合物的分离,已无法再采用二元作图法,故作图法已基本上不再使用;再者无论二元作图法还是简化计算法都是基于2个基本假设,即全塔处于恒分子流和恒定相对挥发度的理想状况。

其计算结果和实际情况存在一定差别,而对某些蒸馏过程,该差别还相当大,已完全无法适应目前对准确定位最佳进料板位置的要求。

如果说作图法和简化法在20世纪60 70年代还有使用者的话,从80年代开始,随着科技的进步、计算机的发展和过程模拟的普及,最佳进料位置的计算已经逐步为更加准确可靠的一些方法所替代,这些基于手算的方法已经很少使用了。

3 逆向蒸馏蒸馏过程中经常使用的一个参数是塔板上液相中的轻、重关键组分比例,即轻关键组分和重关键组分摩尔分数之比,塔内该比例应当愈向塔顶愈大。

在靠近进料板上方出现轻、重关键组分比率减小或者在进料板下方出现轻、重关键组分比率增大,即在进料板上方出现关键组分比率最小值,而在进料板下方出现关键组分最大值的现象称为逆向蒸馏[3]。

如果以该比值和塔板数作图,称为分离因子图,当出现逆向蒸馏时,该图关键组分比率曲线在进料板上方或下方会出现极小或极大值,如图2所示。

图2 逆向蒸馏图示F i g .2 D i agra m of retrograde d i still ati on图2(a)是进料板位置正常时的图形,可以看出在进料板上、下方,曲线平滑过渡;图2(b)是进料板位置过低,引起进料板上方出现逆向蒸馏,也即经过提馏段的分离,轻组分已经占了较大的比例,但是进入精馏段后,轻组分的比例在一定区间内非但不升,反而呈现下降趋势,直至经过该区间后,轻组分比例才又恢复上升。

无疑,轻组分比例出现反复和波动,浪费了一部分塔板,造成了分离效率的降低。

图2(c)是进料板位置过高,引起进料板下方出现逆向蒸馏。

也即如果从塔顶向塔釜看组成的变化,重组分的比例应当逐渐上升,轻组分应当降低,然而经过精馏段的分离,重组分已经占了较大的比例,但是进入提馏段后,轻组分的比例在一定区间内反而上升,直至经过该区间后,轻组分比例才又恢复下#75#徐 忠等 蒸馏过程进料位置优化降。

同样,这一反复和波动,也引起了分离效率的降低。

逆向蒸馏一方面造成分离效率的降低,另一方面引起能耗的增加,是必须避免的。

4 逆向蒸馏产生的原因逆向蒸馏是多组分蒸馏的特殊现象,对于二元蒸馏不存在该现象。

产生逆向蒸馏主要有以下3种原因:回流比接近最小回流比;!进料中关键组分浓度较小;∀进料位置不是最佳进料板。

实际过程中,前2个因素发生的几率较小,而最后1个原因往往是最常见和最重要的。

进料位置过高,会引起进料板下方有明显的逆向蒸馏;而进料位置过低,会引起进料板上方出现明显的逆向蒸馏;因此在塔设计中一定要注意有无逆向蒸馏问题,也一定要检验进料板位置是否正确。

以往在蒸馏塔的设计中往往存在一些错误概念,如塔顶采出未达分离要求,则增加精馏段板数;塔釜物料未达分离要求,则增加提馏段板数。

实际上,上述措施并不一定奏效,有时还适得其反。

正确的作法是,若未达分离要求,首先须分析进料位置是否为最佳进料板数,若非最佳进料位置,则需要调整进料板,使之达到最佳进料位置;若已达最佳进料位置,则需综合考虑以下因素:回流比和板数的关系;!分析塔顶、塔釜采出量是否合适;∀考虑塔的操作压力有无调整的余地。

回流比的增加可使物料分离得更好,但操作费用也相应增加;板数的增加,也会使分离纯度提高,但须增加设备费用。

两者必须认真加以权衡。

随着能源价格的日益上升,增加塔板数、减小回流比是目前蒸馏过程工业应用的发展趋势。

以丙烯精馏塔为例,由于要制取99.6%纯度的高纯度丙烯,且丙烯和丙烷之间的分离十分困难。

板数多、能耗大成为其主要特点。

其实际塔板数就经历了从早期的100块左右增加到目前的256块左右;回流比从超过20降低到12左右的发展历程。

塔顶、塔釜的采出量需要根据分离要求得到,同时又受到冷凝器和再沸器能力的制约。

对于新设计,可以根据工艺要求,设计出相匹配的冷凝器和再沸器。

而对于已有的装置,经常会遇到分离要求和冷凝器和/或再沸器能力不匹配的情况。

此时为保证产品质量往往不得不牺牲塔顶或塔釜的分离要求,也即牺牲某些组分的回收率来满足产品质量。

塔操作压力对分离有着重要的影响,一般来说,降低压力对蒸馏操作有利,故应在尽可能低的压力下操作。

对于吸收过程压力影响则正好相反,压力升高有利于吸收的进行。

当上述3点均无调整的可能性时,再考虑增加塔板数。

此时精馏段和提馏段板数一定要按照比例增加,而不是单纯增加精馏段或提馏段的板数,以保持进料始终处于最佳进料位置。