排拉图

日本丰田排拉图

IE七大手法IE七大手法参考文献:1.工业工程基础-------华南理工大学出版社范中志主编2.工作简化--------------中华企业管理发展中心周道主编3.工业工程手册---------东北大学出版社汪应洛主编4.工业工程全书----------中兴管理顾问公司高稷瑾主编IE(Industrial Engineer)工业工程工业工程是关于人员/物料/设备等整体系统的设计,改良与装置的一门科学,它利用数学的自然科学与社会科学的特殊知识和技巧,并且应用工程分析及设计的原理和方法,对于上述系统所可能得到的绩效,预以规定,预测和评估.工业工程扩展的趋势1.由事后补救,改为事先预防。

(把任务的控制或协助改为改进的设计或创新).2.使工业工程担任创造性角色,协助支援现代的动态管理.3.根据渐渐增强的衡量,了解和操纵整个系统的能力去发展合于事实且不偏颇的解决方案.工业工程师分析问题步骤1.把问题辨认出来,搜集有关事实资料,并评估困难所在.2.把解决方案与系统的设计,先想象出来,然后把它发展成形或改良.3.寻找出关于品质/数量/成本及完成时间的需要条件.4.作经济分析,并将其结果证明不误.5.把这些系统予以规定,建立,装配,有时候予以初步运转.6.拟定控制与评估系统绩效的方法.7.设法获得这系统使用人的合作和接受.部门功能1.方法工程-------作业分析,动作研究,材料运送,生产计划, 工业安全及标准化.2.工作衡量-------时间研究,预定单元时间标准.3.确定管制方法------生产管制,存货管制,品质管制,成本管制及预算管制.4.工资及工作评估-------奖惩制度,利润分享制度,工作评估,绩效评比,薪金及工资管理.5.工厂设施及设计规划-------工厂布置,设备购置与更新,产品设计,工具及量具设计.工业工程思想原则1.问题导向2.苦练内功3.着眼整体4.规范管理5.组织先行6.方法集成7.全员参与8.思变求新9.系统推进现代IE本质的基本特点:1.IE的核心是降低成本,提高质量和生产率;2.IE是综合性的应用知识体系;3.注重人的因素是IE区别其它工程学科的特点之一;4.IE的重点是面向微观管理;5.IE是系统优化技术.程序分析技巧一个不忘,四大原则,五个方面,六大提问技术一个不忘--------不忘动作经济原则五大原则--------取消,合并,重排,简化﹙ECRS﹚(Eliminate Combine Rearrange Simple )五个方面------操作﹑运输﹑贮存﹑检验﹑等待.六大提问技巧------对目的﹑方法﹑人物﹑时间﹑地点和原因进行提问。

EN-003 试产管理程序

2)产品图纸(包括零部件图纸)

3)料件清单(BOM)

4)工程样品

5)设备、工具、治具、模具清单(编号)

6)控制计划、主要测试项目、重要质量参数

7)作业指导书

8)检验作业指导书

9)制程管制重点问题

10)工程变更

11)制程能力过程表(重点瓶劲问题)

12)包装与运输(内外包装)

则不须再试样。

4.6.4试产过程中最终成品过程能力至少大于1.33以上可量试;未达则需进行调整,此种情况需量产必须得到客户批准,记录填写在《过程能力分析表》上。

4.7试产总结会

试产作业完成后,即由工程部作成《试产总结报告》,并召集PE部、品质部与生产单位举行检

讨会议,各部门就以下项目提出试产中之所发现事项供检讨,并继续跟催改善措施以便能正式量产:

4.5.3检验样品与其报告等文件,除另有规定或核准外,应至少保存10年。

4.6检验结果的检讨与改善措施

4.6.1量测数值不符合规格要求之时,不得核准此试产品。

4.6.2在图样、规格或检验作业指导书列出的重要项目,应在规格值限值的中心80%之内,如不能达到

此要求,应再加以检讨。

4.6.3若所有的不合格事项,能以《工程变更单》变更产品图样或规格,而使不合格事项不复存时,

4.5.2成品检验应执行下列之工作:

1)除非另有规定或要求,应依据相关的检验作业指导与/或检验判定标准检验产品。

2)成品检验人员应于《问题点分析对策一览表》中记录所有量测,提示任何不合格事项,工

程部、PE部、品质部、生产部共同检讨分析对策。

3)品质部工程师应检核并确认检验人员,依既定程序(标准)要求作业。

负责试产作业的规划与执行。

IE相关术语

资料受控申请 自动化

SOP编 写

编写 排拉表 木样房

开拉前相关 准备工作

OK

8

IE 手 册

标准工时制定、修改原则

2. 标准工时

(1)标准工时定义 标准工时指身心健康技能熟练的工人,以正常速度,在规定的操作条件下,以规定的操作方法,生产出 符合规定质量的一个单位产品所需要的时间。标准工时简称ST,也称标准时间,即Standard Time。标准工 时可以应用于一个单独的工序(即工序标准工时),也可以应用于一条完整的生产线即某个品种的产品的全 部生产工序。其中,一个产品的标准工时(即产品标准工时)等于完成该产品所需的各工序的标准工时之和 。

F

G

H

I

2

3

3

3

4

3

2

4

12

动作单元柱状图

14 12 10 8 6 4 2 0 A B C D E F G H I 2 3 3 3 4 3 2 4 12

15

IE 手 册

线平衡

3.生产线平衡的案例

通过合并重排:

8 7 6 5 4 3 2 1 0 A+B M C+D N E+F P G+H Q I K 2 3 4 2 3 3 4 6 3

IE相关名词解释

1. 工业工程相关名词解释 (6)标准作业 SOP 标准作业,英文简称 Standard Operation Procedure,简称SOP,是一种标准的作业程序说明书。所谓 标准,在这里有最优化的意思,即不是随便写出来的操作程序都可以称作SOP,而是经过不断实践总结出来 的,在当前条件下可以实现的最优化的操作程序。 (7)全面生产维护 TPM 全面生产维护英文是 Total Productive Maintenance,简称TPM,中文译为全员生产维护。是以提高设备 综合效率为目标,以全系统的预防维修为过程,全体人员参与为基础的设备保养和维修管理体系。TPM活动 就是通过全员参与,并以团队工作的方式,创建并维持优良的设备管理系统,提高设备的开机率,增进安 全性及高质量,从而全面提高生产统统的运作效率。 (8)快速换模 SMED 快速换模英文为Single Minute Exchange of Dies,缩写为SMED,又称十分钟内换模法或单分钟换模。 它是指产品生产中的换模时间、生产启动时间和调整时间等切换时间都能够并且应该少于10分钟。 换模时间是指从上一款最后一个产品生产出来与下一款第一个好的产品生产出来之前之间的时间。

玩具常识

1-1. 颜色不对办/严重混色.

1-2. 黑斑/烧焦/喷油.

1-3. 变形/缩水.

1-4. 缺胶.

1-5. 气纹/夹水纹.

1-6. 顶白/拉白/顶深影响装配.

1-7. 熔接痕/溢边.

1-8. 刮花/批伤.

二. 油漆外观

2-1.油漆不对办/无光泽.

2-2.哑色.

工程代号及其工程师职能

PE/IE 工程

PE---指产品工程,跟模﹑改模﹑制作资料-----放产

IE---工业工程;现场改善与制程分析.

主要内容:1.现场改善生产

2.制造过程分析

3.生产线平衡分析

4.工夹具改善

喷油要跟进及求证以下事项

工作程序流程图

报价

定单确认后,编制开发计划

编制工程资料﹑零件表﹑分模表

召开第一次产品会义以便其它部门初步安排所需工作

模具报价﹑确认后开模

试模

制作第一次工程办(EP)测试

改模

制作最后工程办(FEP)测试及签办给客误户批核合格

召开试产/放产会议﹑安排试产放产.

3-3.增塑剂(白油)DINP(调节搪胶件软硬度)

3-4.硬油TXIB.

3-5.硬油57度.

3-6.抗热油ED-S.

3-7.安定剂CE-116.

3-8.脱模剂.

4.搪胶模搪胶件问题解答:

4-1.所有搪胶,搪出的胶件有厚有薄,为什幺.

4-1-1.因电搪胶模时不均匀,模子本身有厚有薄.

软胶开油水A760洗面水563丁酮(MEK)

丙酮-----丁酮加洗面水

软胶喷油件可用硬件开油水擦油污.

IE数据处理与常用公式

步骤六:改善过程

1、装配线人员定岗、定置作业

a) 固定岗(作业员)与移动岗区分 (移动岗位:修理员、物料员、拉长、多能工) b) 由员工自已离岗去拿物料,变为专人配送物料到岗(编

岗位物料配送清单,明确数量/次、频次/天); c) 员工的作业范围要规划合理,减少不必要的走动; d) 员工离岗,设定顶岗人员机制(多能工配置)。

出勤时间

8H(28800S)或10H(36000S)(是否倒班)

出勤方式

单班/两班/三班

步骤一:现状数据调查

实际节拍时间

=实际出勤时间/实际产量

目前人均时产量

人员配置

出勤方式

步骤二:实物数据分析

1. 编制生产节拍测定表

能够看出每个岗位中的作业内容和作业顺序,所需物料、工作工具都列明

步骤二:实物数据分析

➢实施强制节拍(在自动生产线上) ➢虚拟强制节拍(在手推滚筒线上) ➢岗位之间“一个流”传递(作业台传递)

4、动作浪费改善

使用最低级动作作业

➢改善瓶颈岗位的浪费动作(明显+细小)

➢改善每个岗位的浪费动作(明显→细小)

浪费动作消除后,平衡也会打破,需重新调整生产平衡

步骤六:改善过程

常见的12种动作浪费:

活动程序

PD AC

PD AC

P-Plan D-Do C-Check A-Action

活动基本步骤

改善对象选定

现状调查

总结及标准化

效果确认

改善实施

问题点提出 设定改善目标 改善案确立

步骤一:现状调查

选定改善对象

XX工段XX生产线(班) 针对XX品号(系列)进行改善

计划产量

XX台/8H(或XX台/10H)

APQP培训教材

2.为何有APQP要求? APQP要求? APQP要求

--是TS16949品质体系要求 --是TS16949品质体系要求 --保证产品按客户的要求实现 --保证产品按客户的要求实现

几个阶段: 3.APQP 几个阶段:

--见下图 --见下图

APQP流程图 APQP流程图

概念 提出 可行性研 究 样件制备 工序评估 试生产 投产及 顾客的反应

D E T

1

0

R P N

4 8 0

4.准备原始的CP(控制计划) --于生产前定义受控项目:尺寸,性能测试等。 》原始的CP(CFT) 5.准备包装规格 --满足客家包装使用要求 》BOM或图纸(production eng.) 6.产品,工序品质系统检讨

--对于客户品质系统确保内部品质系统没有变更 》产品,工序品质检查清单 yout(楼面排列图) --确保各个工作站相对固定,包括:检查点,次品储存地。 》排列图(process eng.) 8.初始的工序能力研究计划 --确保工序重要特性能力足够 》重要特性CPK清单 9.项目小组阶段会议4 --讨论本阶段问题及下阶段的跟进工作 》会议记录(proj. eng.)

Process or Product Name: Responsible: Process

magnet charge

Prepared by:

Page ____ of ____

FMEA Date (Orig) ______________ (Rev) _____________ Key Process Input

Gantt chart

第一阶段工作计划

Item No 项目序 号 Project description 项目描述 责任人 owner 联系电话 (extension No.) wk41(1~ 6/Nov.)

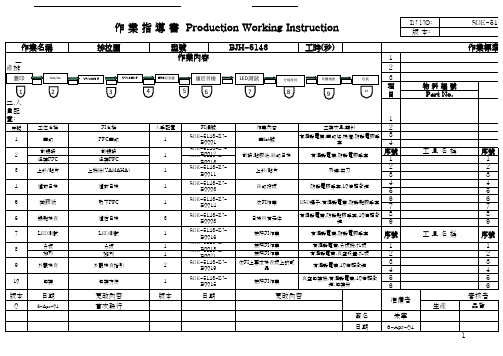

排拉图作业指导书

物料編號 Part No.

பைடு நூலகம்

物

工位名稱 蓋印 刮錫漿 組裝FPC 上料/貼片 爐前目檢

SDE-5143-IN-B0001 SDE-5143-IN-B0012 SDE-5143-IN-B0013 SDE-5143-IN-B0011 SDE-5143-IN-B0003 SDE-5143-IN-B0014

SDE-5143-IN-B0008 SDE-5143-IN-B0016 SDE-5143-IN-B0018 SDE-5143-IN-B0021

工具名稱

排列

外觀檢查指引 包裝方法

1

2 1

SDE-5143-IN-B0019 依PI上要求檢查板上的部品 SDE-5143-IN-B0015

按照PI作業

版本 0

日期

6-Apr-04

更改內容 首次發行

版本

日期

更改內容

生產

品質

第

1 之 1

SDE-5143-IN-B0023 0

作業標準

物料名稱

用量

輔材料名稱

6-Apr-04

作業標準

爐后目檢

LED測試

分板排列

外觀檢查

包裝

10

1 二.人員配置:

序號 1 2 3 4

2

3

PI名稱 FPC蓋印 刮錫漿 組裝FPC 上機紙(YAMAHA) 爐前目檢 取下FPC 爐后目檢 LED測試 分板

4

人手配置 1 1 1 1

5

6

PI編號

7

作業內容 蓋lot號

8

9

工裝夾具,輔料

作 業 指 導 書 Production Working Instruction

标准排拉图

血压计

实测 7.8 4.5 4.7 4.5 2.3 16.3 1.0 5.8 9.6 9.8 9.2 4.3 6.2 6.7 6.5 5.6 5.8 6.2 3.1 8.5 1.9 6.7 2.2 5.8 2.7 5.4 8.3 6.4 6.6 5.0 10.8 7.6 6.2 4.1 26.8 11.4 6.4 12.0 5.7 3.8 8.6 4.6 4.0 12.6 6.7 5.1 8.8 3.5 5.0 1.7 1.4 1.5 0.6 0.5 1.7 1.0

工序编 号

工序名称

NO.

1

1

校机

2

3

电池门组装 4

2

/ 气泵组件插

5

管

6

7

3

固定气泵组 件

8

9

4

面壳贴双面 10

胶

11

12

5 静态压测试 13

14

15

6

贴背贴

16

17

18

7

气泵组件 19

20

21

22

23 8 热压斑马纸

24

25

26

27

9

LCD装支架 28

29

30

10

固定邦板

31

32

11

焊线

33

34

12

1

16 1 1

工作台

1

注解:1.标产140台/小时;

2.标准工时482.4S/台;---宽放30.5% 3.瓶颈工站:12号

4.瓶颈节拍26.8S/台;

5.标配人数22人(含拉长、多能工、维修、热压斑马纸线外作业员)

修订经历

版次

修订日期

修订内容

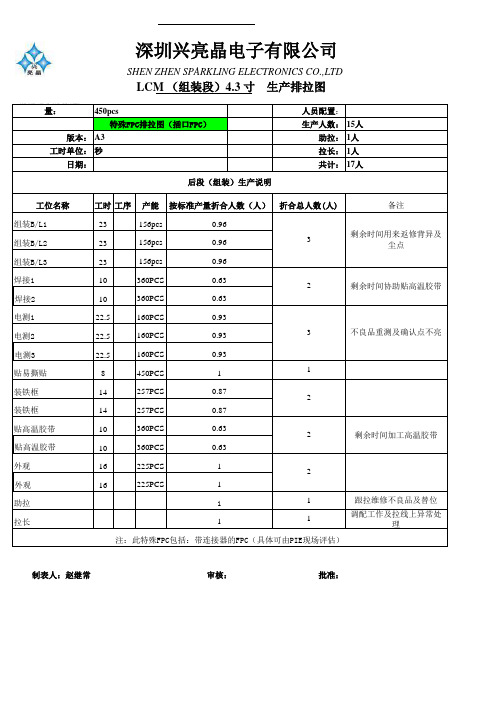

组装段流程排拉图及标准产能(1)

人员配置:生产人数:15人

助拉:1人

拉长:1人共计:17人

工时工序折合总人数(人)

备注

232323101022.522.522.581141410101616

1跟拉维修不良品及替位1

调配工作及拉线上异常处理

批准:

贴高温胶带360PCS 贴高温胶带0.63360PCS 0.63剩余时间加工高温胶带

不良品重测及确认点不亮

2

23

2 深圳兴亮晶电子有限公司

SHEN ZHEN SPARKLING ELECTRONICS CO.,LTD

LCM (组装段)4.3 寸 生产排拉图

前段每小时标准产量:450pcs

剩余时间协助贴高温胶带

2

工时单位:秒

日期:

特殊FPC排拉图(插口FPC)

版本:A33

后段(组装)生产说明

工位名称产能按标准产量折合人数(人)

剩余时间用来返修背异及

尘点

组装B /L2156pcs 0.96组装B /L3焊接1360PCS 0.63156pcs 0.96组装B /L1156pcs 0.96450PCS 1电测1160PCS 0.93电测2160PCS 0.93装铁框257PCS 0.87装铁框257PCS 0.871助拉1外观225PCS

1贴易撕贴 制表人:赵继常审核:拉长

1

注:此特殊FPC包括:带连接器的FPC(具体可由PIE现场评估)

外观225PCS 焊接2360PCS 0.63电测3160PCS 0.93。

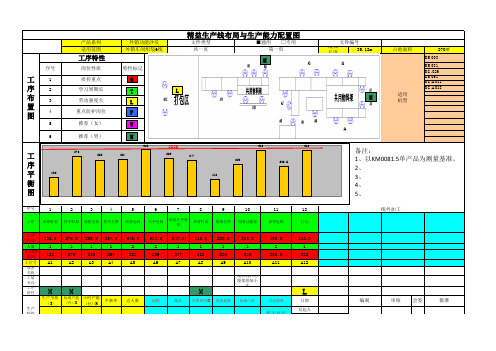

产线排拉图

259

247

315

312

220 202.5

118

序号

1

2

3

4

5

6

7

8

9

10

11

工序

座框钉架 扶手钉架 座框毛坯 扶手毛肧 座垫包制

扶手包制

组装扶手座 框

靠背钉架

靠背毛肧 组装功能架

靠背包制

工序 时间 人数 人均净 时间 工位号 设备 名称 工装 夹具 工序 特性

生产 特性

132.0 1 132 A1

M

生产节拍 (S)

323

276.0 1 276 A2

250.0 1 250 A3

M

标准产能 (台)/D

小时产能 (台)/H

111

11

254.0 1 254 A4

平衡率

76%

646.0 2 323 A5

总人数

15

518.0 2 259 A6

巡检

0.5

247.0 1 247 A7

118.0 1 118 A8

220.0 1 220 A9

315.0 1 315 A10

405.0 2

202.5 A11

地轨线和功 能架组装小

车

M

线长 可用时间S 宽放系数 标准工时

对比增效

1

36000

15%

暂无对比

111台/10小时

12

打包

312.0 1 312 A12

L

日期 发起人

文件编号

线体 长度

35.18m

M

占地面积

适用 机型

序号

工1

序2

布3

置

流水线的基础知识与排拉方法讲义(精细版)

工序4 (组装配件)

工序5 (功能测试过滤

检查)

工序6 (100%全检外观、

装箱)

当心违规操作防止 “拉线工序互帮互助,哪里跟不上,后工序要知道到

自身安全及品质不 落后前工序帮忙”前工序有人中途离开(如上厕所/

良产生

喝水)后工序人员要学会补位,确保拉线正常生产。

5

产品生产制造企业业务模型分析图

客户

流 水 线 布 局 改善

生产产品B

生产产品C

原材料

成品

流水线

U型线

现状

生产产品A

生产产品A

自动化/半自动化生产线

设备取代人工

人机配合 未来

未来三种制造线体模式

标准作业线

人员组成 目的

• 老员工、

1.稳定品质,

• 长期合约的员工 产量、效率。

匹配人员

班组长代理、 骨干代理、一 般多能工。

多功能线 新开线

b、接前调节电磁调速旋钮,减速器开始动作,使线速达到所需要求。

c、按照设备点检表进行日常点检。

a、设备空运行3分钟,注意观察和倾听电机及减速器有无异声。

b、流水线发生故障或存在故障隐患时,应停止运行,及时通知设备维 修人员前来排查和修复设备

c、流水线的日常开关机由生产车间指定专人负责,未经授权及无上岗 资格人员禁止对流水线体进行操作。

4

进入生产车间拉线注意事项

“流水线”是指劳动对象按照一定的工艺路线,顺序 的通过各个工作地,并按照统一的生产速度(节拍) 完成工艺作业的连续的重复的生产过程。

谁来说说遥控车生产过程出现的问题点。

6 重点品质 控制工位

线水流

重点品质 控制工位

工序1 (组装配件)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

底壳组件 打五点油 后装两个 接触弹片

底壳组件 装推杆组 件及弹弓 后检查内 观,然后 装面壳组

底壳组件 装推杆组 件及弹弓 后检查内 观,然后 装面壳组

试电QC

电容值测 量

外观及 线夹检查

包裝

底壳镭 射字唛

排拉圖

接轨1、2 与电容焊 锡

装大线架 入面壳, 装大线夹 入面壳

压实线 夹,PCB板 入面壳并 涂油

推杆装滑 接片.打油

装弹弓与 子弹头入 边的,推 杆试电

啤实底、 面壳组件 并装扳手 和边的入 半成品

试电QC

装细线夹 及电容组 件入底壳

接轨3与 接桥入底 壳组件并 压实零件

底壳组件 打油后装 两个弹片