氧化铝-烧结法

氧化铝生产工艺(碱石灰烧结法)

12CaO·7Al2O3,CaO·Al2O3,3CaO·5Al2O3, 12CaO·7Al2O3和CaO·Al2O3 可以溶于碳酸钠溶液,对氧化铝生产有意义。 可以溶于碳酸钠溶液,对氧化铝生产有意义。 制取同时含铝酸钠和铝酸钙的熟料是不合理的。因为 制取同时含铝酸钠和铝酸钙的熟料是不合理的。因为: 溶出铝酸钙时,溶出液中 浓度不应超过70g/L,Na2Oc浓 溶出铝酸钙时,溶出液中Al2O3浓度不应超过 , 度为50-60g/L 度为 溶出铝酸钠熟料时,溶出液中 浓度为120g/L,Na2Oc浓 溶出铝酸钠熟料时,溶出液中Al2O3浓度为 , 度小于40g/L 度小于 熟料烧结时, 数量足以和Al 化合时, 熟料烧结时,当Na2CO3数量足以和 2O3化合时,铝酸钙不至 于生成,而生成铝酸钠。 于生成,而生成铝酸钠。

第13章 烧结法生产氧化铝的原理和基本流程 章

学习要求 掌握碱石灰烧结法生产氧化铝的基本原理 掌握碱石灰烧结法生产氧化铝的工艺流程 熟悉碱石灰烧结法生产氧化铝的主要设备

第13章 烧结法生产氧化铝的原理和基本流程 章 碱石灰烧结法的原理

将铝土矿与一定数量的苏打、石灰、循环母液配成炉料, 将铝土矿与一定数量的苏打、石灰、循环母液配成炉料,在回转 窑内进行高温烧结,炉料中的Al 窑内进行高温烧结,炉料中的Al2O3与Na2CO3反应生成易溶于水 或稀碱溶液的铝酸钠 (Na2O•Al2O3),杂质氧化铁生成易水解的铁 Al 酸钠(Na 酸钠(Na2O•Fe2O3),二氧化硅和氧化钛分别生成不溶性的原硅酸 Fe (CaO•TiO 钙(2CaO•SiO2)和钛酸钙(CaO TiO2) 。 (2CaO SiO 和钛酸钙(CaO 将烧结产物(熟料)用稀碱溶液溶出时Na Al 便进入溶液, 将烧结产物(熟料)用稀碱溶液溶出时Na2O·Al2O3便进入溶液, 水解放出碱,原硅酸钙(2CaO (2CaO•SiO Na2O·Fe2O3水解放出碱,原硅酸钙(2CaO SiO2)和钛酸钙 Fe (CaO•TiO 不溶进入赤泥。 (CaO TiO2)不溶进入赤泥。

烧结法生产氧化铝

烧结法生产氧化铝

烧结法生产氧化铝的工艺流程图: Nhomakorabea烧结法生产氧化铝

(二)、烧结法生产氧化铝各工序分述 烧结法生产氧化铝有生料浆制备、熟料烧结、熟料溶出、赤泥分离以及洗涤、粗液 脱硅、精液碳酸化分解、AH的分离以及洗涤、AH培烧、母液蒸发等主要生产工 序。 生料浆制备 将铝土矿、石灰(或者石灰石)、碱粉、无烟煤、以及碳分母液按一 定的比例,送入原料磨中 磨制成生料浆,经过料浆槽的三次调配成各项指标合 格的生料浆,送熟料窑烧结。配料是基础,同时为了消除流程中S的危害,配有 一定数量的无烟煤。 配合格的生料浆送入熟料窑内,在1200~1300度的高温下发生一系列的物理化学变 1200~1300 化,主要生成使氧化硅与石灰化合成不溶于水的熟料烧结 熟料窑烧结过程通常 在熟料窑(回转窑)内进行,调原硅酸钙,氧化铝与纯碱化合成可溶于水的固 体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,并且烧至部分熔融,冷 却后成外观为黑灰色的颗粒状物料即熟料。 熟料溶出 熟料经过破碎达到要求的粒度后,用稀碱溶液(生产上称调整液),在 湿磨内进行粉碎性溶出,有用成分AO和NO转入溶液,成为铝酸钠溶液,而杂 质FE和SIO2则转入赤泥。 赤泥分离和洗涤 为了减少溶出过程中的化学损失,赤泥和铝酸钠溶液必须快速分 离,为了回收赤泥附液中所带走的有用成分AO和NO,将赤泥进行多次反向洗 涤再排入堆场。

烧结法生产氧化铝

总述 拜尔法只适宜处理优质铝土矿,这是由于原理决定的。随着优质矿石的减少和 矿石品位的降低,烧结法的优势渐渐显露出来。特别是处理高硅铝土矿更 加行之有效,因为矿石中的二氧化硅主要转变为原硅酸钙。特别是处理我 国独特的一水硬铝石。可以获得较低的碱耗和较高的铝氧回收率。 分述 (一)烧结法生产氧化铝的工艺流程图(下页) 烧结法生产氧化铝的基本原理 : 将铝土矿与一定数量的纯碱、石灰(或石灰 石)、配成炉料在高温下进行烧结,使氧化硅与石灰化合成不溶于水的原 硅酸钙,氧化铝与纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化 合成可以水解的铁酸钠,将烧结产物(熟料)用稀碱溶液溶出时固体铝酸 钠便进入溶液,铁酸钠水解放出碱,氧化铁以水合物与原硅酸钙一道进入 赤泥。在用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝,经过培烧后产 出氧化铝。分离AH后的母液成为碳分母液经过蒸发后返回配料。所以烧结 法的碱也是循环使用的。

烧结法主要技术指标和操作条件

一、指标概念介绍

14、脱硅指数或硅量指数(A/S):指经脱 硅后溶液中氧化铝与二氧化硅的重量比。 15、苛性比值(αk):铝酸钠溶液中所含 苛性碱和氧化铝的摩尔比,它相等于苛性碱 和氧化铝的浓度比乘以系数1.645。 16、含水率:单位体积浆液中水份重量和固 相液相物质总重量的比值。单位:% 17、附液损失:随赤泥附液带走的碱和氧化 铝损失。单位:kg/t-干赤泥。

四、五车间技术指标和操作条件

3、技术操作条件: 滤饼含水率: 是衡量过滤机效率的一个重要指标,滤饼含 水率直接影响到过滤机的产能和沉降槽稳定 运行。滤饼含水率升高,随滤饼进入烧结法 系统的氧化铝和氧化钠量增加,造成物料在 烧结法系统重新处理,使氧化铝生产成本升 高;滤饼含水率降低,随滤饼进入烧结法系 统的氧化铝和氧化钠量减少,减少了物料在 烧结法系统重新处理量。

四、五车间技术指标和操作条件

3、技术操作条件: 精液浮游物: 精液浮游物主要成分有钠硅渣 (Na2O· Al2O3· 1.7SiO2· 2H2O)和钙硅渣 (3CaO· Al2O3· xSiO2· yH2O)及铁水化合物 (Fe2O3· nH2O)等,它在分解初期就全部混 入Al(OH)3中,它是是产品氧化铝中杂质氧 化铁最主要来源,是SiO2和Na2O的来源之 一。所以说精液浮游物超标将严重将直接影 响到产品质量,必须严格控制在0.012g/l以 下。

四、五车间技术指标和操作条件

3、技术操作条件:

⑴新蒸汽总管压力1.0±0.05MPa ⑵每组1#脱硅机罐内压力0.8±0.05MPa ⑶每组2#脱硅机罐内温度为155~165℃ ⑷自蒸发器压力:≤0.15MPa,缓冲槽压 力≤0.05 MPa

四、五车间技术指标和操作条件

烧结法生产氧化铝溶出及副反应研究

烧结法生产氧化铝溶出及副反应研究白鹏翔(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)摘 要:采用烧结法生产氧化铝,熟料中原硅酸钙含量较高,高压溶出时同铝酸钠溶液发生反应,造成Al2O3和Na2O进入白泥导致氧化铝、苛性钠溶出率下降,副反应也无法避免。

本文以中铝中州分公司熟料为实验原料,通过对比试验,对烧结法生产氧化铝熟料溶出时间、溶出温度、溶出液液固比及碳酸钠浓度等因素进行了研究,得出烧结法生产氧化铝最佳溶出条件。

关键词:氧化铝;烧结法;副反应;溶出率;铝酸钠中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2016)23-0029-3Research of dissolution and side reaction in alumina sintering productionBAI Peng-xiang(Shenhua Zhunneng comprehensive resource development limited,Erdos 010300,China)Abstract: Calcium silicate, used for calcining alumina clinker central plains content is higher, high pressure dissolution react with sodium aluminate solution, Al2O3 and Na2O into white clay to alumina, caustic soda dissolution rate decreased, the adverse event is unable to avoid. Based on chalco zhongzhou branch clinker as the experimental material, through the contrast test, for sintering process production alumina clinker dissolution time, temperature and dissolution dissolution liquid liquid solid ratio and the concentration of sodium carbonate was studied, calcining alumina best dissolution conditions are obtained.Keywords: alumina; sintering; side reaction; dissolution rate; sodium aluminate1 烧结法生产氧化铝溶出概述1.1 国内氧化铝生产现状我国是铝土资源大国,且大部分铝土矿为一水硬铝石型铝土矿,占全国总量的99%以上,铝硅比通常在4~7[1],不适合拜耳法生产氧化铝,针对一水硬铝石型铝土矿,国内大部分企业普遍采用烧结法。

氧化铝的生产原理和方法

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载氧化铝的生产原理和方法地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容第一章氧化铝的生产原理和方法第一节氧化铝和铝矿烧结法和拜耳法是目前工业生产氧化铝的主要方法。

国外生产氧化铝绝大多数采用拜耳法生产氧化铝,中国结合自己的资源情况,首创了拜耳-烧结混联法,极大地提高了氧化铝的总回收率。

随着生产技术的不断提高,石灰拜耳法、选矿拜耳法等一些新的生产方法不断被应用到生产中来。

一、、氧化铝的特性存在于自然界中的氧化铝称为刚玉(α-Al2O3),是在火山爆发过程中形成的。

它在岩石中呈无色的结晶,也可与其他氧化物杂质(氧化铬和氧化铁等)染(形)成带色的结晶,红色的叫红宝石,蓝色的叫蓝宝石。

工业氧化铝是各种氧化铝水合物经加热分解的脱水产物,按照它们的生成温度可以分为低温氧化铝和高温氧化铝两类。

通常电解炼铝用的氧化铝是α-Al2O3和γ-Al2O3的混合物。

α-Al2O3它属六角晶系,由于有完整坚固的晶格,所以它是所有氧化铝同质异晶体中化学性最稳定的一种,在酸或碱液中不溶解。

γ-Al2O3属于立方晶系,具有很大的分散性,化学性质较为活泼,易与酸或碱溶液作用。

氧化铝的化学纯度成品氧化铝除主要成分是Al2O3外,往往含有少量的SiO2、Fe2O3、Na2O 和H2O等杂质。

氧化铝中残存的结晶水以灼减表示,它也是有害杂质。

因为水与电解质中的AlF3作用而生成HF,造成了氟盐的损失,并且污染了环境。

此外,当灼减高或吸湿后的氧化铝与高温熔融的电解质接触时,则会引起电解质暴溅,危及操作人员的安全。

氧化铝质量的分级根据标准YS/7274-1998分为4个等级,如表1-2所示。

表1-2氧化铝质量等级标准氧化铝的物理性质用于表征氧化铝物理性质的指标有:安息角、α-Al2O3含量、容量、粒度和比表面积以及磨损指数等。

氧化铝生产方法简介

工艺简介1常规拜耳法用苛性碱液直接浸取铝土矿中的氧化铝,得到铝酸钠溶液的氧化铝生产方法。

这种方法流程简单,能耗低,产品质量高,是国际上普遍采用的一种氧化铝生产方法。

目前世界上90%以上的氧化铝是由该法生产的。

由于矿石中的氧化硅在溶出过程中与铝酸钠溶液反应生成铝硅酸钠进入赤泥造成碱和氧化铝的消耗,故该法仅适于含活性氧化硅量较低的铝土矿。

2石灰拜耳法石灰拜耳法是指在拜耳法生产工艺的溶出过程中添加与常规量相比过量石灰的生产方法。

石灰拜耳法生产氧化铝工艺,是针对品位相对较低的矿石,为了使其能采用较简单经济的拜耳法生产,在溶出过程中添加过量石灰,使矿石中的大部分硅以水化石榴石(3CaO·Al2O3·nSiO2·(6-2n)H2O)的形式析出,减少生成含水铝硅酸钠(Na2O·Al2O3·1.7SiO2·2H2O)导致的Na2O损失。

石灰拜耳法生产氧化铝工艺的主要特点是可以大幅度降低化学碱耗。

石灰拜耳法和常规拜耳法的主要区别在于前者的石灰添加量大。

在拜耳法溶出过程中,随着石灰添加量的增加,溶出赤泥Na2O/SiO2迅速下降,达到降低化学碱耗的目的。

但是,随着石灰添加量的增加,溶出赤泥Al2O3/SiO2则呈上升趋势,使Al2O3回收率下降,还会因为赤泥量增大而使赤泥附碱损失较为明显。

3选矿拜耳法选矿拜耳法,对氧化铝工艺而言就是常规的拜耳法。

拜耳法加上选矿二字,因其所用铝土矿是来自选矿提升铝硅比后的选精矿。

选矿拜耳法是针对中国铝土矿A/S比较低的特点,直接采用常规拜耳法生产不经济的现实情况而开发的一项新的氧化铝生产新工艺。

选矿拜耳法是通过选矿的方法将铝土矿中的含铝矿物与含硅矿物有效地分离,从而提高含铝矿物的A/S,使得高A/S的选精矿能够用拜耳法经济地处理。

这种选矿与拜耳法联合生产氧化铝的方法就是选矿拜耳法。

由于选矿尾矿不能得到充分利用,因此选矿拜耳法的Al2O3回收率较低,矿耗较高,其经济性在很大程度上取决于矿耗、矿石和苛性碱的价格。

氧化铝生产工艺(碱石灰烧结法).

第14章 铝酸盐炉料烧结过程的物理化学反应

固相反应:是以固体物质中质点的相互交换(扩散)来实现的,是在

远低于原料及最终产物熔点的温度下进行。铝土矿熟料烧结过程是固态 反应过程。 A固→A气, A固+X固→AX液, A气+B固→AB固 AX液+B固→AB固+X固

熟料烧结过程是复杂的多相固相反应过程,硅酸盐和铝酸盐的形成 都是经过各种中间相最后形成熟料的矿物组成。固态物质开始烧结的温 度与其熔点间存在大致一定的规律: 金属:T烧结≈(0.3-0.4)T熔点 盐类: T烧结≈0.57T熔点 硅酸盐及有机物: T烧结≈(0.8-0.9)T熔点

酸钠溶液中最稳定的形态,结晶应该粗大

熟料应有一定的强度和气孔率

第14章 铝酸盐炉料烧结过程的物理化学反应

判断熟料质量好坏的标准

标准溶出率:熟料中的Al2O3和Na2O在 反应烧结强度和气孔率。 标准溶出条件下的溶出率。 密度:烧结法厂1.2-1.3g/L;联合法厂 标准溶出条件:是为了使熟料中可溶性 2->0.25%的熟料是黑心多孔,质量好; S 1.2-1.45g/L 的 Al2O3和Na2O能够全部溶出来,而且 S2-<0.25%的熟料黄心或粉状黄料,质量 不再进入赤泥而制定的溶出条件。 粒度:粒度应均匀, 30-50mm。 差。 烧结法厂:ηA标>96%,η N标>97%;

第13章 烧结法生产氧化铝的原理和基本流程

碱石灰烧结法的主要工序

生料浆的制备(原料准备) 熟料烧结 熟料溶出 铝酸钠溶液脱硅 碳酸钠分解 氢氧化铝分离、洗涤 氢氧化铝焙烧

碳分母液蒸发

第14章 铝酸盐炉料烧结过程的物理化学反应

2011烧结法生产氧化铝3

二、碱石灰铝土矿熟料烧结

熟料烧结回转窑的缺点 • 热效率低。熟料烧结反应所耗热量仅占燃料燃烧热量的 12~18%,料浆水分蒸发热耗约30%,故熟料烧结的理 论热耗(即化学反应热耗与水分蒸发热耗之和)不到总 热耗的50%。废气带走热量亦达20~30%。 • 对湿法熟料烧结窑来讲,热负荷最重的是蒸发水的烘干 带和碳酸钙分解的分解带,即这两个带需要的热量最多, 但回转窑却不能完全适应这种要求。

Al2 O 3 + Na 2 CO 3 → Na 2 O • Al2 O 3 + CO 2

Fe 2O 3 + Na 2 CO 3 → Na 2O • Fe 2O 3 + CO 2

Na 2 O • Al2 O 3 • 2SiO 2 + 2CaO → Na 2 O • Al2 O 3 • SiO 2 + 2CaO • SiO 2

Na 2 S + CaO + Al 2 O 3 = Na 2 O • Al 2 O 3 + CaS

17

二、碱石灰铝土矿熟料烧结

生料加煤的效果:

• 当烧结物料进入到窑的高温带后,处于氧化气氛下,暴露在料层表 面的二价硫化物与空气接触又会被氧化而成Na2SO4,只有约半数的 硫以二价硫化物形式存在于熟料中。熟料溶出时排入赤泥。 • 铝土矿中部分氧化铁还原成FeO和FeS,可以减少配料中碱的配比, 无必要使Fe2O3全部与Na2O结合,故可降低碱耗。 • 加入还原剂能强化烧结过程,因为生料加入的煤在窑内燃烧带以前 燃烧,等于增加了窑的燃烧空间,提高窑的发热能力。

碱石灰烧结法熟料的物相组成,对熟料的溶出性能有重要影 响。 熟料的物相组成 铝酸钠(Na2O·Al2O3)、铁酸钠(Na2O·Fe2O3)、 硅酸二钙(2CaO·SiO2)、钛酸钙(钙钛石CaO·TiO2)

烧结法生产氧化铝

总述 拜尔法只适宜处理优质铝土矿,这是由于原理决定的。随着优质矿石的减少和 矿石品位的降低,烧结法的优势渐渐显露出来。特别是处理高硅铝土矿更 加行之有效,因为矿石中的二氧化硅主要转变为原硅酸钙。特别是处理我 国独特的一水硬铝石。可以获得较低的碱耗和较高的铝氧回收率。 分述 (一)烧结法生产氧化铝的工艺流程图(下页) 烧结法生产氧化铝的基本原理 : 将铝土矿与一定数量的纯碱、石灰(或石灰 石)、配成炉料在高温下进行烧结,使氧化硅与石灰化合成不溶于水的原 硅酸钙,氧化铝与纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化 合成可以水解的铁酸钠,将烧结产物(熟料)用稀碱溶液溶出时固体铝酸 钠便进入溶液,铁酸钠水解放出碱,氧化铁以水合物与原硅酸钙一道进入 赤泥。在用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝,经过培烧后产 出氧化铝。分离AH后的母液成为碳分母液经过蒸发后返回配料。所以烧结 法的碱也是循环使用的。

烧结法生产氧化铝

粗液脱硅 熟料溶出过程中,原硅酸钙不可避免的与溶液发生反应,造成粗液中会有 5~6G/L的SIO2,这部分杂质将影响成品氧化铝的质量。为了保证产品质量,粗液必 须进行专门的脱硅处理,制成精液,使其中的SIO2含量降到0.2以下。脱硅后的固体 产物称硅渣。硅渣及其附液中含有相当数量的有用成分,所以要返回配料加以回收。 精液碳分 是在碳酸化分解槽中进行的,连续不断的往其中通入二氧化碳气体,可以 使铝酸钠溶液分解析出AH,生产上称碳酸化分解,有部分精液要添加种子进行晶种分 解,以制得种分母液,来提高精液的苛性化系数。 AH分离和洗涤 分解后的AH浆液送去沉降分离,并按颗粒大小进行分级,细颗粒做 晶种,粗颗粒经过洗涤后送去烧制AH。分离后的母液(有种分和碳分)送去蒸发浓缩。 返回配料。 AH焙烧 AH还有部分附着水和结晶水,在循环炉内经过高温脱水并进行一系列的晶 型转变,制得AO。 母液蒸发 是将分离后的母液(有种分和碳分),在这里称为蒸发原液经过蒸发器浓 缩为符合配料要求的蒸发母液。返回配料使用,在蒸发的过程中,又浓缩了流程中的 水分,是液量保持了平衡,避免了生产中液产氧化铝的工艺流程图:

氧化铝陶瓷的烧结..

氧化铝陶瓷的烧结摘要:随着科学技术与制造技术日新月异的发展,氧化铝陶瓷在现代工业中得到了深入的发展和广泛的应用。

本文就氧化铝陶瓷的烧结展开论述。

主要涉及原料颗粒和烧结助剂两方面,以获得性能良好的陶瓷材料,对满足工业生产和社会需求有非常重要的意义。

关键词:氧化铝;原料颗粒;烧结助剂;1 引言在科学技术和物质文明高度发达的现代社会中,人类赖以制成各种工业产品的材料实在千差万别,但总体包括起来,无非金属、有机物及陶瓷三大类[1]。

氧化铝陶瓷是目前世界上生产量最大、应用面最广的陶瓷材料之一,具有机械强度高、电阻率高、电绝缘性好、硬度和熔点高、抗腐蚀性好、化学稳定性优良等性能,而且在一定条件下具有良好的光学性和离子导电性。

基于Al2O3陶瓷的一系列优良性能,其广泛应用于机械、电子电力、化工、医学、建筑以及其它的高科技领域[2]。

在氧化铝陶瓷的生产过程中, 无论是原料制备、成型、烧结还是冷加工, 每个环节都是不容忽视的。

目前氧化铝陶瓷制备主要采用烧结工艺[3],坯体烧结后,制品的显微结构及其内在性能发生了根本的改变,很难通过其它办法进行补救。

因此,深入研究氧化铝陶瓷的烧结技术及影响因素,合理选择理想的烧结制度确保产品的性能、分析烧结机理、研究添加剂工作机理等对氧化铝陶瓷生产极有帮助,为氧化铝陶瓷的更广泛应用提供理论依据,为服务生产和社会需要非常重要。

2 氧化铝陶瓷简介Al2O3是新型陶瓷制品中使用最为广泛的原料之一,具有一系列优良的性能[4]。

Al2O3陶瓷通常以配料或瓷体中的Al2O3的含量来分类,目前分为高纯型与普通型两种。

高纯型氧化铝陶瓷系Al2O3含量在99.9%以上的陶瓷材料。

由于其烧结温度高达1650℃~1990℃,透射波长为1μm~6μm,一般制成熔融玻璃以取代铂坩埚,利用其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。

普通型氧化铝陶瓷系Al2O3按含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al2O3含量在80%或75%者也划为普通氧化铝陶瓷系列。

生产氧化铝的方法

生产氧化铝的方法

1.工业氧化铝法:采用铝酸盐为原料,经过酸碱处理、水解、沉淀、过滤、干燥等工艺步骤,得到氧化铝。

2. 溶胶-凝胶法:将铝盐和氢氧化物或碳酸盐混合后,通过物理或化学方法使其形成胶体溶液,再经过凝胶、干燥、烧结等步骤,得到氧化铝。

3. 氧化铝的电解法:将氧化铝溶解在高温的熔盐中,通过电解

的方式将氧化铝还原成金属铝和氧气,同时也会产生一定量的氧化铝。

4. 气相沉积法:将铝原料在高温、高压的气氛中加热,使其蒸

发并与氧气反应生成氧化铝颗粒,随后通过沉积在基材上的方式得到氧化铝。

以上就是生产氧化铝的主要方法,每种方法都有其特点和适用范围,可以根据不同的需求选择合适的方法进行生产。

- 1 -。

第四章碱石灰烧结法生产氧化铝

ΔG=148.06+0.00544TlnT-0.0205T, kJ/mol

形成条件:

1. 温度:500~700℃开始,800℃完全,升温 加速,1100℃1小时内完成; 2. [Na2CO3]/[Al2O3] ≧1

(过量的Na2CO3不分解)

铝酸盐炉料烧结过程

- 主要物理化学反应 1. Al2O3的行为;

2.

3. 4. 5. 6. 7. 8. 9.

SiO2的行为;

Fe2O3的行为; MgO的行为和TiO2的行为; 硫的危害和防治; 氟化物的影响; Na2O· 2O3–Na2O· 2O3 –2CaO · 2系; Al Fe SiO CaO – Al2O3 –SiO2系; 机理和影响因素

碱石灰烧结法的基本流程

基本流程的工艺过程和条件(九个工序,六个比): 九个工序:生料浆制备;熟料烧结;熟料溶出;赤 泥分离及洗涤;粗液脱硅;精液碳酸化分解;氢氧

化铝分离与洗涤;氢氧化铝的煅烧;分解母液蒸发

浓缩 六个比:碱比(Na2CO3/Al2O3+Fe2O3);钙比 (CaO/SiO2);铝硅比(A/S);铁铝比(F/A);生料浆液 固比;溶出液固比

1916年提出石灰石+矿石的两成分烧结法;

1936-1940年前苏联科学家对烧结法进行了完善和改 进,日臻成熟。

Al2O3

NaOH

NaAl(OH)4

SiO2 Bayer法铝硅分离

Al2O3

NaOH or Na2CO3+CaO

Na2SiO2(OH)2+含硅化合物沉淀

Na2O.Al2O3 2CaO.SiO2

铝酸盐炉料烧结过程

氧化铝陶瓷的低温烧结技术

氧化铝陶瓷的低温烧结技术氧化铝陶瓷是一种以Al2O3为主要原料,以刚玉(α—Al2O3)为主晶相的陶瓷材料。

因其具有机械强度高、硬度大、高频介电损耗小、高温绝缘电阻高、耐化学腐蚀性和导热性良好等优良综合技术性能,以及原料来源广、价格相对便宜、加工制造技术较为成熟等优势,氧化铝陶瓷已被广泛应用于电子、电器、机械、化工、纺织、汽车、冶金和航空航天等行业,成为目前世界上用量最大的氧化物陶瓷材料。

然而,由于氧化铝熔点高达2050℃,导致氧化铝陶瓷的烧结温度普遍较高(参见表一中标准烧结温度),从而使得氧化铝陶瓷的制造需要使用高温发热体或高质量的燃料以及高级耐火材料作窑炉和窑具,这在一定程度上限制了它的生产和更广泛的应用。

因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。

目前,对氧化铝陶瓷低温烧结技术的研究工作已很广泛和深入,从75瓷到99瓷都有系统的研究,业已取得显著成效。

表一是已实现的各类氧化铝陶瓷低温烧结情况。

表中低温烧结氧化铝陶瓷的各项机电性能均达到了相应瓷种的国家标准,甚至中铝瓷在某些技术标准上超过高铝瓷的国标,如中科院上海硅酸盐研究所研制的1360℃烧成的85瓷,其抗弯强度超过99%Al2O3陶瓷的国标,各项电性能都优于95%Al2O3瓷的国标;Al2O3含量分别为90%和95%的低温烧结陶瓷,其机电性能都优于95瓷及99瓷的国标。

纵观当前各种氧化铝瓷的低温烧结技术,归纳起来,主要是从原料加工、配方设计和烧成工艺等三方面来采取措施,下面分别加以概述。

一、通过提高Al2O3粉体的细度与活性降低瓷体烧结温度。

与块状物相比,粉体具有很大的比表面积,这是外界对粉体做功的结果。

利用机械作用或化学作用来制备粉体时所消耗的机械能或化学能,部分将作为表面能而贮存在粉体中,此外,在粉体的制备过程中,又会引起粉粒表面及其内部出现各种晶格缺陷,使晶格活化。

氧化铝-烧结法

Al2 3. 从水化石 3Ca(OH)2+2NaAl(OH)4+xNa2SiO3+aq=3CaO· O3· xSiO2· yH2O+2(1+x)NaOH+aq 榴石中回 收氧化铝

烧结法

1. 不加石灰 的脱硅过 程

4 铝酸钠溶液脱硅

二段脱硅得到的水化石榴石渣中含 Al2O3量约为26%。采用碳酸钠溶液来 提取其中的Al2O3较为合适。

(1)排除流程中的多余水份,保持循环系统的水

量平衡;

(2)使母液蒸浓到符合铝土矿脱硅(种分母液)

或配制生料浆(碳分母液)的浓度要求;

(3)排除生产过程积累的杂质。

脱硫措施

3. 烧结过程工 艺 4. 影响熟料的 主要因素

另外还发生副反应

烧结法

1. 熟料烧结主

要反应 2. 烧结过程中

2 熟料烧结

硫对氧化铝生产造成的危害

(1)生料中含有的硫能使碱耗增加。

(2)熟料中的Na2SO4升高对大窑操作带来 硫的行为和 困难。

脱硫措施

3. 烧结过程工 (3)母液中Na2SO4含量升高给蒸发操作带

1. 熟料溶出的 主要反应

3 熟料溶出

溶出过程中的二次反应

2. 溶出时原硅 酸钙的行为 和二次反应 3. 熟料溶出工 艺

2CaO· SiO2+2NaOH=Na2SiO3+2Ca(OH)2↓ 2CaO· SiO2+2Na2CO3+aq=Na2SiO3+2NaO H+2CaCO3↓+aq 3Ca(OH)2+2NaAl(OH)4+aq=3CaO· Al2O3· 6 H2O+2NaOH+aq 3CaO· Al2O3· 6H2O+xNa2SiO3+aq=3CaO· Al 2O3· x SiO2· yH2O+2xNaOH+aq 3Ca(OH)2+NaAl(OH)4+xNa2SiO3+aq=3Ca O· Al2O3· xSiO2· yH2O+2(x+1)NaOH+aq

氧化铝生产简答总结

氧化铝生产简答总结氧化铝生产简答总结一、简答1.氧化铝的生产方法有哪几种?为什么目前工业上几乎全部是采用碱法生产氧化铝的?生产方法:碱法、酸法、酸碱联合法、热法原因:碱法有拜耳法、烧结法、拜耳烧结联合法等流程。

拜耳法流程简单,能耗低,产品质量好,成本低。

酸法适合处理高硅低铁铝矿,需要昂贵的耐酸设备,酸的回收比较困难,从铝盐溶液中除铁也很困难。

同理,酸碱法需要的设备要求很高。

热法用的设备是电炉或者高炉,从经济成本看,不合适。

故,目前工业上几乎采用碱法生产氧化铝。

2.烧结法中碳酸钠的作用?(1).Ca(OH)2还会使溶出赤泥产生膨胀和粘结,Ca(OH)2对生产的影响及其二次反应造成的Al2O3损失不能忽视,流程中必须有一定浓度的NaCO存在。

(2)另外提高碳酸钠可以抑止赤泥膨胀,改善赤泥的沉降性能,使分离易于操作。

但碳酸钠不能太高,否则会影响粗液的脱硅效果。

(3)适当地提高Na2CO3浓度(25~30g/l),控制较低的溶出温度,在使脱硅反应不易进行的前提下,就可以获得在不明显增大Na2O二次反应损失的前提下,能够较大幅度地减少Al2O3二次反应损失的积累效果。

(4)碳酸钠是引起溶出液中二氧化硅浓度升高的主要原因。

随着调整液中碳酸钠浓度的升高,溶出液中二氧化硅浓度升高,溶出液的A/S降低,熟料氧化铝的溶出率升高;3.拜耳法种分的影响因素?(1)分解原液浓度和分子比的影响原液浓度高,过饱和度低,不利于结晶长大和附聚,产品强度小;分解原液分子比降低,分解速度、分解率和分解槽单位产能均显著提高。

(2)温度制度的影响合理的降温制度能提高分解率(3)晶种数量和质量的影响(4)搅拌速度的影响搅拌速度较低的时候对分解影响不大,搅拌速度过高,会产生很多细粒子;需要合理的搅拌速度(5)分解时间与母液分子比的影响当其他条件相同时,随着分解时间延长,分解率提高,母液分子比增加。

(6)杂质的影响过量的含硫杂质会使分解率降低;氟、钒、磷等杂质对分解产物的粒度有影响。

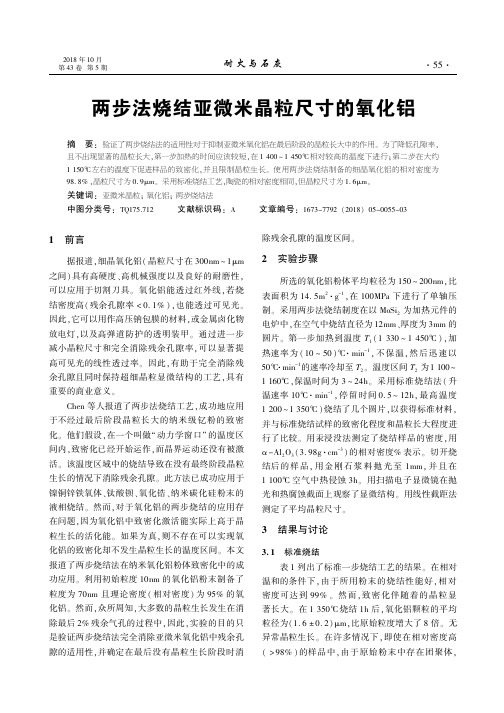

两步法烧结亚微米晶粒尺寸的氧化铝

2018年10月第43卷第5期耐火与石灰两步法烧结亚微米晶粒尺寸的氧化铝摘要:验证了两步烧结法的适用性对于抑制亚微米氧化铝在最后阶段的晶粒长大中的作用。

为了降低孔隙率,且不出现显著的晶粒长大,第一步加热的时间应该较短,在1400~1450℃相对较高的温度下进行;第二步在大约1150℃左右的温度下促进样品的致密化,并且限制晶粒生长。

使用两步法烧结制备的细晶氧化铝的相对密度为98.8%,晶粒尺寸为0.9μm。

采用标准烧结工艺,陶瓷的相对密度相同,但晶粒尺寸为1.6μm。

关键词:亚微米晶粒;氧化铝;两步烧结法中图分类号:TQ175.712文献标识码:A文章编号:1673-7792(2018)05-0055-031前言据报道,细晶氧化铝(晶粒尺寸在300nm~1μm 之间)具有高硬度、高机械强度以及良好的耐磨性,可以应用于切割刀具。

氧化铝能透过红外线,若烧结密度高(残余孔隙率<0.1%),也能透过可见光。

因此,它可以用作高压钠包膜的材料,或金属卤化物放电灯,以及高弹道防护的透明装甲。

通过进一步减小晶粒尺寸和完全消除残余孔隙率,可以显著提高可见光的线性透过率。

因此,有助于完全消除残余孔隙且同时保持超细晶粒显微结构的工艺,具有重要的商业意义。

Chen等人报道了两步法烧结工艺,成功地应用于不经过最后阶段晶粒长大的纳米级钇粉的致密化。

他们假设,在一个叫做“动力学窗口”的温度区间内,致密化已经开始运作,而晶界运动还没有被激活。

该温度区域中的烧结导致在没有最终阶段晶粒生长的情况下消除残余孔隙。

此方法已成功应用于镍铜锌铁氧体、钛酸钡、氧化锆、纳米碳化硅粉末的液相烧结。

然而,对于氧化铝的两步烧结的应用存在问题,因为氧化铝中致密化激活能实际上高于晶粒生长的活化能。

如果为真,则不存在可以实现氧化铝的致密化却不发生晶粒生长的温度区间。

本文报道了两步烧结法在纳米氧化铝粉体致密化中的成功应用。

利用初始粒度10nm的氧化铝粉末制备了粒度为70nm且理论密度(相对密度)为95%的氧化铝。

萍乡75氧化铝烧结温度和时间

萍乡75氧化铝烧结温度和时间烧结是一种常用的制备陶瓷材料的方法,也是制备氧化铝的重要工艺过程之一。

烧结温度和时间是烧结过程中的两个关键参数,对最终产品的性能和质量有着重要影响。

本文将以萍乡75氧化铝为研究对象,探讨烧结温度和时间对其性能的影响。

烧结温度是烧结过程中最重要的参数之一。

烧结温度过低会导致烧结不完全,颗粒之间的结合力不够强,最终产生的氧化铝材料具有较低的密度和强度。

而烧结温度过高,则会使颗粒过度烧结,晶粒长大,导致材料的孔隙率增加,密度降低。

因此,烧结温度的选择需要综合考虑材料的性质和烧结设备的性能。

对于萍乡75氧化铝而言,适宜的烧结温度一般在1300℃至1600℃之间。

在这个温度范围内,氧化铝颗粒之间的结合力能够得到有效增强,烧结效果良好。

然而,具体的烧结温度还需要根据氧化铝的晶相组成和性能要求来确定。

例如,如果需要制备高纯度的氧化铝材料,烧结温度一般会选择在较高的范围内,以确保材料的致密性和纯度。

烧结时间也是影响烧结效果的重要参数之一。

烧结时间过短会导致烧结不充分,颗粒之间的结合力不够强,而烧结时间过长则会导致能耗增加,不经济。

因此,烧结时间的选择需要综合考虑材料的性质和烧结设备的性能。

对于萍乡75氧化铝而言,一般的烧结时间在2至4小时左右。

在这个时间范围内,氧化铝颗粒能够得到充分烧结,晶粒之间的结合力得到增强。

然而,具体的烧结时间还需要根据氧化铝的晶相组成和性能要求来确定。

如果需要制备具有特殊性能的氧化铝材料,例如高强度、高导热性等,可以适当延长烧结时间,以进一步改善材料的性能。

除了烧结温度和时间外,烧结过程中还有一些其他的影响因素需要考虑。

例如,烧结气氛、烧结速率、烧结压力等都会对最终产品的性能产生影响。

因此,在进行烧结实验或工业生产时,需要综合考虑这些因素,并进行合理的控制和调节。

萍乡75氧化铝的烧结温度和时间是影响最终产品性能的重要参数。

在制备过程中,需要根据材料的性质和要求,选择适宜的烧结温度和时间,以获得理想的烧结效果和材料性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)排除流程中的多余水份,保持循环系统的水

量平衡;

(2)使母液蒸浓到符合铝土矿脱硅(种分母液)

或配制生料浆(碳分母液)的浓度要求;

(3)排除生产过程积累的杂质。

烧结法

5 铝酸钠溶液的分解

1. 采取两种分解过程的原因

2. 碳酸化分解的原理

3. 碳分过程中SiO2的行为

4. 影响碳分过程的主要因素

烧结法

1. 碳酸化分 解的原理 2. 碳分过程 中SiO2的 行为

5 铝酸钠溶液的碳酸化分解

铝酸盐的碳酸化分解包括CO2与铝酸钠溶液的 反应和Al(OH)3的结晶析出等物理化学过程。 对于碳酸化分解的机理至今还没有一致的观点。 一般认为:

艺 4. 影响熟料的 主要因素

来困难,并且增加汽耗。 排硫措施:加固体还原剂(生料加煤)

烧结法

1. 熟料烧结主

要反应 2. 烧结过程中 硫的行为和 脱硫措施

2 熟料烧结

五个阶段

烘干

预热

3. 烧结过程工

艺 4. 影响熟料的 主要因素

分解

烧成

冷却

烧结法

3 熟料溶出

熟料溶出的目的就是将熟料中的 A12O3和Na2O最大限度地溶解于溶液中, 制取铝酸钠溶液(粗液),而熟料中的 原硅酸钙转入固相赤泥中。实现有用成 份氧化钠和氧化铝与杂质进行分离,并 为赤泥分离洗涤创造良好的条件。

是使铝酸钠溶液中过饱和溶解的SiO2经过长 时间的搅拌后成为水合铝硅酸钠析出。

用化学方程式表示为: 1.7Na2SiO3+2NaO· Al2O3· 4H2O+aq=Na2O· A12 O3· 1.7SiO2· H2O+3.4NaOH+aq

为了加快脱硅反应速度,一次脱硅是在高温、 高压和添加晶种的条件下进行的,称为压煮脱硅。

0.24

初期

第三段:分解末期

溶 液 中 SiO2 浓 度

0.12

中期 末期

0 50%

碳分分解率

100%

烧结法

1. 碳酸化分 解的原理 2. 碳分过程 中SiO2的 行为 3. 影响碳分 过程的主 要因素

5 铝酸钠溶液的碳酸化分解

0.24

溶 液 中 SiO2 浓 度

0.12

350 470

710 970

8. 碳分母液蒸发

成品氧化铝

烧结法

1 生料浆的制备

配料:为了保证炉料中各组分在烧结时 能生成预期的化合物,因此各组分间必 须严格地保持一定的配合比例,即配料。 配料指标:烧结法生料浆的配料指标主 要根据烧结反应来确定。即使各原料经 烧结过程形成Na2O· Al2O3 和 Na2O· Fe2O3,以及2CaO· SiO等。

1

熟料溶出

赤泥洗液

分离赤泥 粗铝酸钠溶 液 脱硅 新蒸气 石灰乳

洗涤赤泥

3. 熟料溶出

弃赤泥

硅渣

分离硅渣

4. 铝酸钠溶液脱硅

精液 2

5. 分解:种分+碳分

碳酸化分解

加品种分解 3 晶种

6. 氢氧化铝分离、洗涤

种分母液

氢氧化铝

碳分母液

7. 氢氧化铝焙烧

6

软水

洗涤

蒸发

重油

煅烧

蒸发母液 氢氧化铝洗 液 5

碱比是指生料浆中氧化钠与氧化铝和氧化铁 的分子比。 钙比是指生料浆中氧化钙与氧化硅的分子比。

烧结法

2 熟料烧结

烧结过程的目的就是要使调配合格后的生 料浆在熟料烧结窑中高温烧结,使生料各成分 互相反应。使其中的Al2O3尽可能转变成易溶于 水或稀碱溶液的Na2O· Al2O3,而使Fe2O3转变 成易水解的Na2O· Fe2O3,SiO2等杂质转变为 不溶于水或稀碱溶液的2CaO· SiO2,并形成具 有一定容积密度和孔隙率、可磨性好的熟料, 以便在溶出过程中将有用成份与有害杂质较好 的进行分离,最大限度提取氧化铝和回收碱。

2. 溶出时原硅 酸钙的行为 和二次反应 3. 熟料溶出工 艺

1. 铝酸钠(Na2O· Al2O3)

Na2O· A12O3+4H2O+aq=2NaAl(OH)4+aq

2. 铁酸钠(Na2O· Fe2O3)

Na2O· Fe2O3+2H2O+aq=2NaOH+Fe2O3· 3H2O↓+aq

烧结法

的铁酸钠、原硅酸钙、钛酸钙等化合物,以便在

下一步溶出过程中将有用成分和有害杂质分离出

来。

Al2O3+Na2O → NaAlO2

焙烧

→ NaAlO2

溶解

碳酸钠 铝土矿

石灰石

煅烧 破碎 石灰 湿磨配料

CO2气体

烧结法工艺流程

1. 生料浆的制备

2. 熟料烧结

料浆调整 煤粉 (重油)

净化

烧结

调整液制备 4

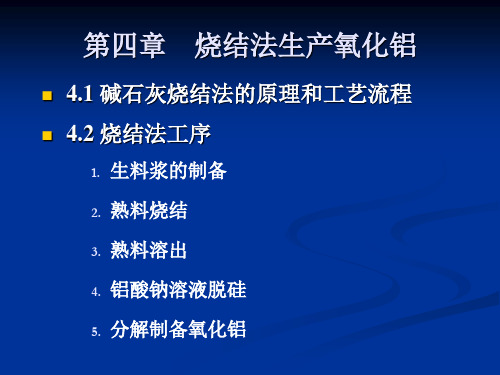

第四章

烧结法生产氧化铝

4.1 碱石灰烧结法的原理和工艺流程 4.2 烧结法工序

1.

2. 3. 4. 5.

生料浆的制备

熟料烧结 熟料溶出 铝酸钠溶液脱硅 分解制备氧化铝

4.1 碱石灰烧结法的原理和基本流程

烧结是使原料中的Al2O3转变为易溶于水或 稀碱液的化合物(Na2O· Al2O3)从而使二氧化硅和 氧化铁、氧化钛等杂质转变为不溶于水或稀碱液

1. 熟料溶出的 主要反应

3 熟料溶出

溶出过程中的二次反应

2. 溶出时原硅 酸钙的行为 和二次反应 3. 熟料溶出工 艺

2CaO· SiO2+2NaOH=Na2SiO3+2Ca(OH)2↓ 2CaO· SiO2+2Na2CO3+aq=Na2SiO3+2NaO H+2CaCO3↓+aq 3Ca(OH)2+2NaAl(OH)4+aq=3CaO· Al2O3· 6 H2O+2NaOH+aq 3CaO· Al2O3· 6H2O+xNa2SiO3+aq=3CaO· Al 2O3· x SiO2· yH2O+2xNaOH+aq 3Ca(OH)2+NaAl(OH)4+xNa2SiO3+aq=3Ca O· Al2O3· xSiO2· yH2O+2(x+1)NaOH+aq

熟料 调整液 二段湿磨

溶出湿磨

分级机

返 砂

一段湿磨

泥洗液

返 砂 二段分级机 溢流

一段分级机

返砂

赤泥沉降过滤

溢流 分离沉降槽

赤泥

粗液

洗涤沉降槽

一段磨料溶出工艺流程图

二段磨料溶出工艺流程图

熟料溶出工艺

烧结法

4 铝酸钠溶液脱硅

在熟料溶出过程中,由于2CaO· SiO2与溶液中 NaOH,Na2CO3和NaAl(OH)4相互作用而被分解, 使得SiO2进入溶液,所以得到的铝酸钠溶液中含有较 多SiO2。 在碳酸化分解或晶种分解之前,必须要进行脱硅 处理。使得溶液中的SiO2尽可能转变为固相,并分离 出来。我们将这个过程叫做脱硅,经过脱硅净化处理 的铝酸钠溶液,在生产中叫做精液。它的脱硅程度用 硅量指数(A/S)来表示,精液的硅量指数越高,表 示溶液中SiO2含量越低,脱硅越彻底。

A12O3熟 —熟料中A12O3含量 A12O3泥 —赤泥中A12O3含量

Na2O熟 —熟料中Na2O含量

Na2O泥 —赤泥中Na2O含量

烧结法

2 熟料溶出

熟料溶出的主要反应

溶出时原硅酸钙的行为和二次反应

熟料溶出工艺

烧结法

3 熟料溶出

1. 熟料溶出的 溶出用的原液:赤泥洗液、氢氧化铝洗液、 一定数量的碳分母液调配而成的调整液。 主要反应

烧结法

2 熟料烧结

熟料烧结主要反应 烧结过程中硫的行为和脱硫措施 烧结过程工艺

影响熟料的主要因素

烧结法

1. 熟料烧结主 要反应 2. 烧结过程中 硫的行为和

2 熟料烧结

熟料烧结发生的主要反应是:

(1) A12O3与Na2CO3反应,生成铝酸钠 固溶体; (2) SiO2与CaO反应,生成2CaO· SiO2; (3) Fe2O3和Na2CO3反应,生成铁酸钠 固溶体。 (4) TiO2和CaO烧结反应的生成物是 CaO· TiO2(钙钛矿)。

烧结法

1. 熟料溶出的 主要反应

2. 溶出时原硅 酸钙的行为 和二次反应 3. 熟料溶出工 艺

3 熟料溶出

溶出过程中的二次反应结果:

使已经进入到溶液中的氧化铝、氧化钠 又重新生成溶解度很小的水化石榴石和 水合铝硅酸钠进入赤泥而损失;

使溶液中的SiO2浓度达到8~10g/L,必

须采取脱硅工序;

熟料 调整液

烧结法

4 铝酸钠溶液脱硅

目前的脱硅方法:

• 使SiO2成为水合铝硅酸钠析出

• 添加石灰使SiO2成为水化石榴石析出

实质:使铝酸钠溶液中的SiO2转变为溶解度很小

的化合物析出。

烧结法

1. 不加石灰 的脱硅过 程 2. 添加石灰 的溶出过 程 3. 从水化石 榴石中回 收氧化铝

4 铝酸钠溶液脱硅

脱硅原理:

烧结法

3 熟料溶出

溶出率的计算:

根据洗净后的赤泥组成计算出的Al2O3和 Na2O 的溶出率(η A净和η N净)是衡量熟料溶出过程

好坏的标志。(以CaO作内标)

CaO熟 Al2 O 3熟-Al2 O 3泥 CaO泥 A净= Al2 O 3熟 CaO熟 Na O - Na O 2 2 泥 熟 CaO泥 N净= Na 2 O熟 100 % 100 %