现代复合锤头铸造技术

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合锤头铸造技术的出现,为铸件的尺寸准确性、表面质量和性能等方面带来了巨大的进步,但是该新型工艺也存在一定的不足。

以双金属复合锤头铸造工艺为例,该工艺可以把不同种类的基体金属和注入金属有机结合在一起,不仅可以充分利用其特殊的熔点、硬度、强度等特点,而且可以减少掉因材料不适应而产生的缺陷,确保铸件的精度和加工性能。

同时,双金属复合锤头铸造工艺也具有良好的活动性,金属的熔度低,结构紧密,熔点低,容易形成细小的结构,并具备良好的可塑性,可以生产出高质量的零件。

此外,双金属复合锤头铸造还具有低成本、高效率等优点。

它使用简单、操作简单,可以大大减少生产成本。

另外,由于它可以在双金属中添加合金元素,使铸件具有更好的耐腐蚀性和韧性等特点,可以满足不同的使用要求。

然而,双金属复合锤头铸造工艺也有一些不足之处。

首先,由于金属的熔点更低,熔合难度也更大,基体金属和注入金属更容易凝固变形。

其次,由于双金属复合锤头铸造工艺对控制精度、熔点、喷射角度都有较高要求,铸件的质量也会受到影响。

另外,由于金属的特殊物理性质,双金属复合锤头铸造工艺生产出来的零件有时会产生缺陷,影响产品的质量。

综上所述,双金属复合锤头铸造工艺具有高精度、高效率、低成本等优点,但也存在一些不足,比如可靠性和稳定性的问题,以及铸造的精度和可加工性的问题,应该进一步增强研发。

另外,针对不同的铸件要求,要加强金属的分析和选料,优化两种金属的比例和工艺,确保铸件的性能指标充分达到设计要求。

在未来,双金属复合锤头铸造工艺将继续发挥其优势,并将会在精密机械制造中得到更多应用,以满足不同客户的要求。

也望有关专家和技术人员能够进一步研究双金属复合锤头铸造的技术和性能,从而推动工业的发展。

总之,双金属复合锤头铸造工艺具有很多优点,可以大大改善铸件的尺寸精度、表面质量和性能,并且可以在较低成本和较高铸造效率的情况下生产出更多的优质铸件。

铸造高铬铸铁复合锤头

固体钢件锤柄熔铸高铬铸铁锤头 , 二者熔合部分极 易 出 现 疵 漏 、 纹 、 孔 、 松 、 孑 、 合 不 良等 裂 缩 缩 气 L咬

等 。因 而也 尝试 在 双 金属 高 铬 铸铁 锤 头 , 锰 钢锤 高 柄 , 在锤 头部 分加 Q 3 A结构 钢 。 再 25 既充 当 内冷 铁 ,

摘 要 : 绍 了消 失模 铸 造 高铬 铸 铁 复合 锤 头 的 生 产 经 验 , 其 锤 头 、 柄 的 不 同铸 式 的铸 造 工 艺 、 处 理 介 对 锤 热

方 法作 了详尽说明 , 并对常 出现的 问题进行 了分析。提 出了解决 问题 的对策。

关键词 : 高铬 铸 铁 ; 造 工 艺 ; 合 锤 头 铸 复 中图 分 类 号 : GT 2 99 T G 4 . 文 献 标 识 码 : B 文章 编 号 :6 4 6 9 (0 0 0 — 0 9 0 1 7— 6 4 2 1 )2 0 1— 2

产外 , 有采 用微 量合 金化 来 提高锤 头性 能 。 还

2 高铬 铸铁 复合 锤 头的 消失模 铸造 工 艺 1锤 头 、 柄 镶铸 式 ) 锤 锤头 : 高铬 铸 铁 或铬 系 白 口铸 铁 , 可用 砂 型 、 金 属型 、 V法 、 失 模 浇 铸 成 各 种 形 式 锤 头 ( 量 、 消 重 大 小 、 状 等 ) 形 。

2 1年 第 2期 00 2 1年 00 4 月

・

铸

造

设

备

与 工

Hale Waihona Puke 艺 A r 00 D. 1 2 №2

F NDRY 0U EOUI PMENT AND C I HN OGY OL

消 失模 与 V 法铸造 ・

铸 造高铬 铸铁 复合锤头

双金属复合锤头的生产工艺

双金属复合锤头的生产工艺

双金属复合锤头的生产工艺主要包括以下步骤:

1. 材料准备:准备两种不同材质的金属材料,一般选用高硬度的钢材和高韧性的钢材。

2. 切割:将两种金属材料分别切割成合适的形状和尺寸。

3. 上下料:将高硬度的钢材放在模具的下部,高韧性的钢材放在模具的上部。

4. 冲压:使用冲床将两种金属材料进行冲压,使其形成锤头的形状。

5. 焊接:将冲压成型的双金属片进行焊接,使其紧密结合。

6. 热处理:将焊接好的双金属片进行热处理,提高其硬度和韧性。

7. 切削:将热处理后的双金属片进行切割,使其形成单个锤头。

8. 加工:对切割后的锤头进行精加工,以得到最终的产品形态和尺寸。

9. 表面处理:对锤头进行表面处理,提高其耐腐蚀性和耐磨性。

10. 检测和质量控制:对生产出的双金属复合锤头进行严格的检测和质量控制,确保产品达到要求。

11. 包装和出货:将符合要求的双金属复合锤头进行包装,并进行出货。

双金属复合锤头铸造与热处理工艺

1材质选取

通过分析复合材料条件和锤头工况。选取锤 头材质。①锤柄锤头工作过程中,锤柄主要承受 物料破碎过程中所产生的弯曲冲击力,基本上不

收稿日期:2∞Βιβλιοθήκη _08.ol 作者简介:冯小平(1968一),女.四川西充^,工程师;

电话:13869300261;E—md:¨kun65@v all00 com cn

很难达到均匀一致。在凝固过程中发生的溶质偏析 也难使元素均匀分布。铸造残余应力常使铸件在使 用过程中变形甚至断裂。形状复杂的铸件残留应力 的水平往往很高。实行消除应力处理。可以使铸件 的残留应力大大降低,改善使用性能。因此,需要通 过热处理来改善这种状况.充分发挥材料的抗磨性 与力学性能.从而改善零件的使用性能.提高零件 的可靠性。综合以上因素,热处理是生产高铬铸铁 和碳钢复合铸件的必要工序。

文章编号:10叭一3814(2007)0l-0100-03

破碎机锤头的双金属复合铸造工艺

破碎机锤头的双金属复合铸造工艺摘要:双金属复合铸造是提高破碎机锤头整体性能的有效手段。

文中给出了用以实现锤头双金属复合铸造并获得金属间有效结合的几种方法,分析了其优、缺点,并给出了针对现存问题可行的解决方案。

关键词:复合铸造;锤头;破碎机双金属复合铸造是根据铸件的使用要求,在其不同部位选用不同金属进行铸造的工艺方法。

采用这种方法生产的铸件能够充分发挥不同金属各自的优异性能而有效弥补其不足,从而表现出优良的整体性能。

耐磨锤头是破碎机的关键部件,其端部磨损程度决定出料粒度的大小,因此通常被设计成头部和柄两部分,其中头部直接与物料发生撞击,要求具有较高的硬度和耐磨性,而起连接作用的锤柄并不直接参与磨损,只需具备相应韧性和强度即可。

因此锤头整体采用同一种金属进行生产非但在经济上不可取,在使用上也没有必要。

生产中常采用高铬铸铁(KmTBCr26)与铸钢(ZG270—500)两种材质进行复合铸造。

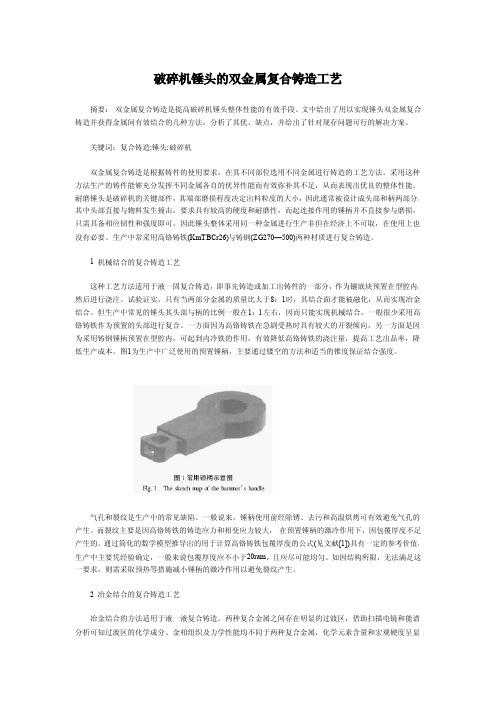

1机械结合的复合铸造工艺这种工艺方法适用于液一固复合铸造,即事先铸造或加工出铸件的一部分,作为镶嵌块预置在型腔内,然后进行浇注。

试验证实,只有当两部分金属的质量比大于8:1时,其结合面才能被融化,从而实现冶金结合。

但生产中常见的锤头其头部与柄的比例一般在1:l左右,因而只能实现机械结合,一般很少采用高铬铸铁作为预置的头部进行复合。

一方面因为高铬铸铁在急剧受热时具有较大的开裂倾向,另一方面是因为采用铸钢锤柄预置在型腔内,可起到内冷铁的作用,有效降低高铬铸铁的浇注量,提高工艺出品率,降低生产成本。

图1为生产中广泛使用的预置锤柄,主要通过镂空的方法和适当的锥度保证结合强度。

气孔和裂纹是生产中的常见缺陷。

一般说来,锤柄使用前经除锈、去污和高温烘烤可有效避免气孔的产生。

而裂纹主要是因高铬铸铁的铸造应力和相变应力较大,在预置锤柄的激冷作用下,因包覆厚度不足产生的。

通过简化的数学模型推导出的用于计算高铬铸铁包覆厚度的公式(见文献[1])具有一定的参考价值,生产中主要凭经验确定,一般来说包覆厚度应不小于20ram,且应尽可能均匀。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造技术是金属铸造行业中新兴的一项技术,它将两种金属结合在一起,利用混合的特性,用于制作出更加强大和精密的产品。

本文的主要目的是通过对双金属复合锤头铸造工艺性能进行研究,以便更好地了解它的工作原理和应用。

首先,我们将研究双金属复合锤头铸造工艺的基本原理。

它利用两种不同金属的性质,结合在一起,形成双金属复合结构,既能够利用金属的优点又能抵消金属的缺点。

此外,它还可以对金属的形状、强度和抗腐蚀性能进行改善,从而更好地适应不同的生产要求。

其次,我们还需要研究双金属复合锤头铸造工艺的过程。

此工艺的实施步骤主要有:将两种金属分别浇入不同的铸模中。

接着,在一定的温度和压力下,两种金属将熔合在一起,形成双金属复合结构,之后再进行热处理,使其具有一定的强度和硬度。

最后,冷却后双金属复合锤头铸造产品即可获得。

此外,我们还要着重研究双金属复合锤头铸造工艺的性能参数。

首先,双金属复合锤头铸件具有高强度和抗腐蚀性能,能够抵抗更高压力和更高温度;其次,它还具有耐磨损性和耐热性,可以长期正常使用;最后,它具有较高的功率损耗和能源利用率,能够更好地满足不同的加工性能和技术要求。

综上所述,双金属复合锤头铸造工艺是一种非常有效的技术,具有多种实用性和优势,如高强度、耐磨损性和耐热性等。

因此,双金属复合锤头铸造工艺将是未来金属铸造行业的重要发展方向,具有广

泛的应用前景。

结语:经过上述分析,可以看出双金属复合锤头铸造工艺的实用性和优势,具有广泛的应用前景。

但是,为了更好地发挥其优势,仍然需要进一步深入研究和改进,以提高工艺性能。

消失模固液复合锤头铸造技术_张玉芳

消失模固液复合锤头铸造技术淄博通普真空设备有限公司张玉芳 刘祥泉 张现诚摘要:消失模固液复合锤头,整套工艺流程与技术方案在生产过程中遇到的问题与解决方法。

一、原材料准备:1.优质碳素钢:A3;2.铬、铁、锰、硅、镍、铝条、钼;3.45#钢锤柄。

4.涂料;5.白模与嵌好锤柄;6.必备工具:胶枪、烧空用品。

二、固液复合首先要在消失模上有适用于合理工艺的锤柄锤柄的制作首先考虑怎样复合最严紧,以防在强烈冲击下松动,破碎。

保障产品质量的综合机械性能。

三、制作工艺说明锤柄的制作工艺,一方面是半固冷铁关系。

在此前提下,固液复合。

相当一部分固体金属嵌入液态中,一部分裸露在外,充分考虑,固态和液态在高温下同时能以糊固到固态转变,行成高温下的有效复合。

最好控制固态锤柄在100-150℃时浇注高温金属液,以防温度快速流失,不能同时达到糊相状态造成复合分离。

四、冒口系统设置锤头顶部设置冒口,根据铸件大小、体积、重量设置不同大小冒口、浇口为浇冒一体式。

在冒口以下,锤头以上冒口的下端,一侧设进水浇口,一方面便于金属液及时充填,一方面热接点给于高温,以便对锤头补缩。

五、白模与锤头结合1、锤柄是固体,锤头为白模两者结合。

先把白模切割成垂头状,然后按1:1比例切割开,切出锤柄的预留空间,让固态锤柄和白模粘结在一起。

有缝隙处用热胶粘堵,做到无间隙以防浸涂时涂料进入,把嵌好后的模样放入烘房烘干烘透。

2、烘干后仔细检查是否有开裂处,如有开裂及时用热胶粘补。

六、上涂料1、涂料一般为镁橄榄石和石英粉做骨料,由于是固态与液态结合,所以采用混合骨料形式。

2、具体涂料配比是:200目镁橄榄石60%+200目石英粉30%+瓷化性桂林5号10%。

3、混制涂料先加入10%瓷化性桂林5号,然后加入少量水混制成糊状,混制时间为5-10分钟,然后加入石英粉混10-15分钟,最后加入镁橄榄石粉,总体混制时间为60-80分钟。

当混制时,前60分钟可快速运转,后20分钟为慢速转动,以防止涂料有泡沫出现。

现代材料制备技术 复合铸造

水平磁场的制动力对垂直穿过水平磁场 的钢液流产生作用,从而阻止两种金属液的 混合。根据磁流体动力学的原理,在结晶器 中形成以水平磁场为界的上下两部。

冷却仍然采用水冷铜结晶器和出结晶器

后喷水冷却两种方式。位于结晶器上部的熔 1-包覆层金属熔体;2-芯材金属熔体

融钢液凝固形成复合钢坯的外层,位于结晶

3-金属熔体界面;4-结晶器; 5-LMF;6-双金属界面;

离心复合铸造是 将两种或多种不同成 分、性能的铸造合金 分别熔化后,先后浇 人离心机旋转的模筒 内,获得复合铸件的 工艺。离心复合铸造 生产的铸件有:轧辊 辊环,陶瓷内衬复合 铸铁等。

复合铸造铸件的质量除取决于铸造合金本身的性 能外,更主要取决于两种合金材料界面结合的质量。

在双金属复合铸造过程中,两种金属中的主要元 素在一定温度场内可以相互扩散、相互熔融形成一层 成分与组织介于两种金属之间的过渡合金层,一般厚 度为40~60微米。控制各工艺因素以获得理想的过渡 层的成分、组织、性能和厚度,是制造优质复合铸造 铸件的技术关键。

日本新日铁的CPC法设备可以制造热带连轧机精轧辊, 轧辊最大直径为 850mm,辊身最大长度3000mm,辊身 外层最大厚度100mm,轧辊全长5700mm,轧辊最大单重 15t。

反向凝固连铸复合法

母带6从下向上以一定速度穿过熔 池5,熔池内装有一定量和温度的包覆 层金属液4,包覆层金属液附在母带表 面凝固,凝固的厚度逐步增加,直至 完全通过包覆层金属液;然后通过一 对轧辊2对母带及附在母带表面凝固层 3进行轧制,达到平整表面、控制复合 带材厚度的目的,最终获得所需的复

CPC法生产高速钢复合轧辊的实例

辊芯为42CrMo锻钢(300mm),辊芯的预热温度 900℃,外层高速钢液的金属温度控制为1300 ℃,复合轧辊 的尺寸为 450mm x 700mm,复合后经过1000℃淬火及 500-550℃回火,轧辊表面硬度HS为85,用于热轧板具有耐 磨、轧材表面质量好等优点。

双液复合锤头铸造工艺_概述说明以及解释

双液复合锤头铸造工艺概述说明以及解释1. 引言1.1 概述在现代工业生产中,锤头的铸造工艺一直是一个重要的领域。

通过改良和创新锤头铸造工艺,可以提高锤头的性能、延长使用寿命,并降低生产成本。

双液复合锤头铸造工艺是一种应用广泛且效果卓越的铸造技术。

1.2 文章结构本文将从以下几个方面对双液复合锤头铸造工艺进行全面概述和解释:引言、双液复合锤头铸造工艺概述、双液复合锤头铸造工艺说明以及双液复合锤头铸造工艺解释。

1.3 目的本文旨在向读者系统介绍双液复合锤头铸造工艺,包括其背景、原理、流程和步骤,同时还会详细说明原材料选择与配比要点、锻造设备与工具准备要点,以及具体操作过程和注意事项要点。

此外,我们还会解释该工艺的优势、关键技术以及在工业应用领域中的应用情况。

通过阅读本文,读者将全面了解双液复合锤头铸造工艺,为实际应用提供参考和指导。

请注意,以上内容仅作为“1. 引言”部分的示例,请根据实际情况进一步扩充。

2. 双液复合锤头铸造工艺概述2.1 锤头铸造工艺背景双液复合锤头铸造工艺是一种以金属材料为基础,通过特定的加热和冷却过程制造铸件的技术。

传统的锤头铸造工艺存在着一些缺陷,例如易产生气孔、疏松等问题,影响了锤头的使用寿命和性能。

因此,人们不断探索新的改进方法,最终发展出了双液复合锤头铸造工艺。

2.2 双液复合锤头铸造原理介绍双液复合锤头铸造采用两种不同性质的金属液体进行组合,并利用它们在温度和密度上的差异,在特定条件下进行流动和形成所需形状。

其中一个金属液体具有较高的流动性和低的凝固温度,被称为“流动金属”,而另一个金属液体具有较高的凝固温度和较低的流动性,被称为“凝固金属”。

2.3 工艺流程和步骤概述双液复合锤头铸造工艺包括以下主要步骤:1. 原材料准备:根据锤头的设计要求,选择适当的金属材料作为流动金属和凝固金属,并进行相应的配比。

2. 准备模具:制作一个与所需锤头形状相匹配的模具,确保能够容纳流动金属和凝固金属流入的空间。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合材料作为一种新型材料,其工艺性能有别于单一金属材料,因此得到了广泛的应用。

本文以双金属复合锤头铸造工艺性能为研究对象,介绍双金属复合锤头铸造工艺及其分析方法,分析其优缺点,以期提高双金属复合锤头铸造工艺性能并节约能源。

I.双金属复合锤头铸造工艺双金属复合锤头铸造工艺的基本原理是将不同性质的金属材料熔合到一起,其中一种金属为基体,另一种金属可填充形成复合。

双金属复合锤头铸造工艺的基本流程如下:首先将金属材料按一定的比例混合搅拌,然后放入压铸机中进行铸造,最后按照要求进行加工和热处理。

双金属复合锤头铸造工艺有许多优点:首先,双金属复合材料可以增加锤头的强度,在一定的温度下具有较高的抗拉强度,从而使产品的加工和热处理更加容易;其次,双金属复合材料的抗腐蚀性也比单一金属材料要好;此外,双金属复合材料具有较低的维护成本,更加耐用。

II.双金属复合锤头铸造工艺性能分析双金属复合锤头铸造工艺性能分析分为双金属复合材料力学性能、结构性能、耐磨性能、耐腐蚀性能以及综合性能五个方面。

1.双金属复合材料力学性能双金属复合锤头的力学性能一般以双金属复合材料的抗张强度、抗压强度、屈服强度、断裂强度以及拉伸应变率为指标,研究从试样的试验结果出发,综合研究双金属复合材料力学性能,找出影响双金属复合材料力学性能的因素。

2.双金属复合材料结构性能双金属复合锤头的结构性能主要取决于其结构的设计和复合工艺处理,如晶粒细化处理、抛光处理等。

重点评价其结构变形范围、容错空间以及耐磨性的变化,以此确定双金属复合锤头的结构性能。

3.双金属复合材料耐磨性能双金属复合锤头的耐磨性能主要取决于其成分、组织结构以及复合工艺处理,根据具体应用情况,采用腐蚀磨损实验、热力学磨损试验等研究方法,研究双金属复合材料的耐磨性能。

4.双金属复合材料耐腐蚀性能双金属复合锤头的耐腐蚀性能主要取决于双金属复合材料的化学成分、复合工艺处理和组织结构,可以采用腐蚀电位法、腐蚀电流法和腐蚀率法等研究方法,研究双金属复合锤头的耐腐蚀性能。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合锤头铸造技术是新兴的铸造工艺,通过将不同金属或合金的碎屑混合,结合特定的铸造技术,生成双金属复合锤头,它具有比单金属更高强度、更佳耐腐性、更佳密度和更高耐冲击性能等优势。

因此,双金属复合锤头铸造工艺性能研究引起了学术界的关注。

从双金属复合锤头铸造工艺性能的研究可以看出,复合锤头的最佳组成结构和成形工艺可以满足不同使用条件下的要求。

针对不同的应用,可以选择合适的材料组合,提高复合锤头的性能。

同时,采用双金属复合锤头成形工艺时,需要考虑材料的结构特性,如低温成型、复合渗透等,以及由此带来的热挤压行为及其影响。

为了了解双金属复合锤头铸造工艺性能,需要先研究材料的结构特性和铸造过程中的成型过程。

其次,需要对双金属复合锤头进行力学性能测试,包括拉伸强度、屈服强度、抗压强度、塑性及疲劳强度等性能指标。

最后,还需要检查复合锤头表面粗糙度,以及热性能、抗腐蚀性能等指标。

此外,在双金属复合锤头铸造工艺性能研究中,还需要研究成型设备及其工艺参数对复合锤头性能的影响,包括成形模具的材料、尺寸、热处理和渗透等,以及温度、时间等成形过程的参数。

这可以通过实验和模拟研究来探讨,从而确定最佳的工艺参数,以获得较高的性能。

在双金属复合锤头铸造工艺性能研究中,考虑到材料本身的性能、铸造模具及工艺参数的影响,以及温度、时间等工艺过程的参数,调整得当可以有效改善双金属复合锤头的组成结构和成形工艺,获得更优质的性能。

总之,双金属复合锤头铸造工艺性能研究具有重要的应用价值,可以有效的提高材料的性能,以满足各种不同使用环境的要求,为金属制品的开发提供有力的支持。

至此,双金属复合锤头铸造技术在行业中的应用日益广泛,且其发展潜力巨大,只有理解复合锤头铸造工艺性能,在铸造过程中做出相应的调整,才能使技术发挥最大价值,为人类生活提供有效服务。

综上,双金属复合锤头铸造技术具有重要的技术经济价值和应用价值,未来仍将保持高速发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

具有脱氧 、脱硫和消除其它有害杂质的作用 , 但过量反

1 镶铸复合锤头

镶铸复合锤

头就是将锤头整 体分成两部分 , 即 锤柄和锤端 (如图

而导致夹杂物的增多 , 降低高铬铸铁的强韧性 , 稀土一 般控制在 0. 05 %~0. 20 % 。新研究的锤柄和锤端的成 分 、浇注温度 、热处理工艺 、组织及与高锰钢相比的耐 磨性见表 1。

高铬铸铁的成分在含有常规元素 C、Cr 、Si 、Mn 的 基础上 ,一般加入 Mo 、Ni 和 Re ,根据具体情况适当加入 微量合金 Cu 、B 、Ti 。根据抗磨性的需要 ,适当提高碳含 量是有利的 , 但碳含量增加 , 使高铬铸铁的韧性下降 , 碳含量应控制在 2. 4 %~2. 8 % 。铬是高铬铸铁中的主 要合金元素 ,其与碳结合可以生成 ( Cr , Fe) 7 C3 型共晶碳 化物 , 是合金中的主要抗磨相 。另外 , 固溶在基体中的 铬能提高基体热强度和抗氧化能力 , 但铬含量过高会 使残余奥氏体急剧增加和产生低硬度的 ( Cr , Fe) 23 C6 型 碳化物 , 使抗磨性能下降 , 因此铬含量控制在 14 %~ 18 % 。硅和锰有利于脱氧 , 硅过量将导致力学性能下 降 , 锰则会增加淬火组织中残余奥氏体量 , 降低抗磨 性 , 因此硅一般控制在 0. 4 %~0. 8 % , 锰控制在 0. 6 % ~1. 0 % 。加入适量的钼和镍是为了提高淬透性 , 钼含 量控制在 0. 5 %~1. 2 % ,镍控制在 0. 5 %~1. 0 % 。稀土

定点运动 , 且转动中两坐标轴

圆环的惯性力及惯性力矩 , 最后将动锥视为多个叠加

正向的夹角β不变 , 所以 , 动锥

圆环进行求和 ,得出动锥的惯性力矩计算公式[2 ] 。

作规则进动 。动锥关于自转轴

这两种方法的基本思路都是 : 先取微元 , 求微元的

OZ′对称 。

惯性力及惯性力矩 , 然后叠加求和得出动锥整体的惯

近年来 , 我国冶铸工作者根据锤头的使用工况条 件和单一材料锤头存在的问题 , 在复合锤头生产工艺 方面进行了应用研究 , 采用了镶铸 、双金属复合铸造工 艺生产锤头 , 充分发挥材料的各自优点 , 锤头的不同部 位采用不同的材料 , 从而使不同部位具有不同的性能 , 复合锤头在实际使用中 ,表现出了优良的使用性能 。

图 2 高铬铸铁 + 高锰钢复合锤头整体消失模真空吸铸工艺

理 ,设置两套浇注系统 ,分别注入两种金属液 。从破碎 石灰石物料上比较 ,较高锰钢锤头寿命提高 2 倍以上 。

参考文献 1 张希胜 . 镶铸复合锤头的研制 . 山东建材 ,1997(3) 2 金旭多 . 一种锤头的双金属复合铸造方法 . 铸造 ,1997(3) 3 范应光 . 镶铸硬质合金块的高锰钢锤头 . 铸造 ,1997(10) 4 吴振卿 . 高铬铸铁 - 铸钢双金属复合锤头的研制 . 铸造设备研究 ,2000(5) 5 陈和兴 . 高锰钢镶铸硬质合金锤头的研制 . 铸造技术 ,2000(4) 6 葛升平 . 高铬铸铁复合锤头的试制及应用 . 热加工工艺 ,1999(4) 7 么向和 . 耐磨复合锤头的研制与应用 . 铸造技术 ,1996(4) 8 符寒光 . 破碎机高铬铸铁复合锤头的研制 . 现代铸铁 ,1996(4) 9 许云华 . 双金属耐磨复合锤头的研制与应用 . 机械工人 ,1999(2) □

磨损 , 因此生产锤头

论文编号 :1001 - 3954 ( 2003) 04 - 0015 - 16

锤柄由于要求具

现代复合锤头铸造技术 选用高抗磨材料 。现

在常使用的抗磨材料 中 , 合金钢以高锰钢

有强的强韧性能 , 因 此一般选用碳钢 , 常 选用的碳钢为 ZG35 、

为主 , 合金铸铁以高

ZG45 , 也可以使用钢

………………………………………………………………… Lin Dong et al. (13 - 14) Modern Casting Technology of Compound Hammer ………………… Chai Zengtian (15 - 16) The paper summarizes t he technological approach of casting compound hammer of domestic crusher in recent years , points out t he material , heat - treat ment technology , structural perfor2 mance of hammer handle and hammer end of cast - in insert compound hammer and double met2 al compound hammer. [ Descriptors] Hammer Compound Wear resistance Brief Met hod of Calculating Inertia Moment of Moving Cone in Cone crusher ………………

矿山机械 2003. 04

锤 式破碎机是水泥 、陶瓷 、矿山和电力等行业广泛 使用的破碎机械 , 锤头是其主要的易磨损件 , 其

先用一种材料预制锤柄或锤端 , 然后将预先制造的锤 柄或锤端放入铸型内浇注另一种液体金属铸造成型 。

工作条件恶劣 , 在高速转动中经受各种物料的冲击与

1. 1 预制碳钢锤柄 ,后铸造锤端

(收稿日期 : 2002 - 11 - 08)

16

Mining & Processing Equipment

70

SEL ECTED

No. 4 ( April . Issue) 2003 , Volume 31 , Serial No. 316

Crushers & Grinders Advance in Crushing and Grinding Technology ………………………… Mu Fusheng (6 - 9) The paper summarized t he advance of crushing and grinding technology in recent years in our country , analyses t he different level of advanced technology about our country and foreign coun2 tries , puts forward t he development trend of t he crushing and grinding equipment in our coun2 try. [ Descriptors] Crushing equipment Grinding equipment Advance Selection of Drive System of Mill ……………………………………… Shi Yanping (9 - 10) The principles and performances of current some kinds of drive system in mill at home and abroad are expounded , which provides t he reference for designing a new drive system of mill. [ Descriptors] Mill Dectromotor Drive system Variant Analysis and Design on Mill …………………………… Dai Qinghui et al. (11 - 13) Analysis on Mat hematical Model of Grain Size Distribution of Cone Cracher ………………

动力学分析

图 1 是动锥的角

速度的关系 , 再求出 该圆环中各个加速度

矩计算的简明方法

速度矢量图 。设动锥 以大小不变的角速度

对应的惯性力和惯性

ω1 绕其自转轴 OZ′转

力矩 , 最后将动锥视 为多个叠加圆环进行 求和 , 得出动锥的惯

胡百鸣 郎宝贤

武汉科技大学城建学院 湖北武汉 430070

动 , 但其角速度矢量 ω1 的 方 向 随 时 间 变 化 。同 时 , 自 转 轴

15

矿山机械 2003. 04

有 关动锥惯性力矩计算公式的推导 ,目前使用较为 普遍的有两种方法 : 一种是用转动刚体的复合运

性力矩计算公式 。

动方法 , 求出动锥中

论文编号 :1001 - 3954 ( 2003) 04 - 0016 - 17

1 动锥的

圆锥破碎机动锥惯性力 一层微圆环的绝对加

速度与相对加速度 、 牵连加速度 、哥氏加

图 1 动锥角速度矢量图 心转动 ,动锥将产生惯性力及惯

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

破

·

磨

合金块 。高锰钢在未硬化之前其初始硬度较低 ,在磨损 状态下极易磨损 , 为此用硬质合金支承初始状态时软 的高锰钢基体 , 镶铸后两者界面可以达到冶金结合 , 表 现出优良的耐磨性能 。其成分 、浇注温度及与高锰钢相 比的耐磨性见表 2。

2 双液双金属复合铸造锤头

双液双金属复合铸造方法就是首先向铸型中浇入 一定厚度第一种金属液 , 同时浇入熔融的高温保护剂 , 以防止结合部位的高温氧化 , 在一定时间间隔后再浇 入第二种金属液 。

2. 1 高铬铸铁 + 高锰钢

采用整体消失模真空吸铸工艺 ,见图 2。在制得的 EPS 模样中放置经过稀盐酸清洗烘干的钢结构 ,材质为 Q235 - A , 形状为箱形结构 (见图 2 中的 5) , 一端开口 , 要求浇注高铬铸铁时不被熔穿 , 先浇高铬铸铁 , 然后浇 高锰钢 , 两种材质的化学成分及浇注温度见表 3 序号 1。此工艺生产的复合锤头 , 破碎煤时较高锰钢锤头寿 命提高 3 倍以上 。