易腾企业管理咨询---6sigma全套资料

6SIGMA培训教材

——流程分析

流程分析 所用工具—— (

) 头脑风暴 最终输出——通过确定的关键工序或需要 改善工序的详细流程图

内部资料 注意保密

——流程分析( )

• • 详细描述关键工序或需改善工序的流程工序,

要反映真实的流程,在流程图的制作过程中可运 用 • 头脑风暴并实地考察。

内部资料 注意保密

内部资料 注意保密

——成本质量分析

成本质量分析 结合目前生产过程能力和产品质量状况评估项

目 实施后通过过程能力提升可能带来的成本效应; 是公司直接的财务收益。 最终输出——成本效应评估

内部资料 注意保密

——成本质量分析

• 过程能力与质量成本的对应关系:

值

质量成本占制造成本比例

%~%

%~%

%~%

%~%

内部资料 注意保密

——成本质量分析

【例】某供应商来料质量改善项目启动前做的成本 质量评估如下:按产品市场批量失效口径计算, 月发生市场批量问题后共更换台,平均每 月更换台,平均每台更换费用为元, 平均每月更换费用万,更换总费用为万元 ,如果生产过程能力改善后,无市场批量问 题,则基本不用批量更换,如按月失效率 计算,则平均每月只需进行台的正常维修,平均 每月更换费用仅万,比原来 节约万。

响 • 最大

内部资料 注意保密

——数据分析

• 将各工序维修数据进行柏拉图分析,结果是初测 • 工序失效数量占总体失效数量的%以上。

内部资料 注意保密

——数据分析

• 产品~月生产制造过程各工序故障情况统计如下:

产品 产品

主要工序 初测

安全测试 老化 终测

生产数量()

故障数量()

内部资料 注意保密

6σ黑带-6σ综合培训资料

6σ综合培训资料6σ黑带-6σ质量计划的推动者6σ质量计划是美国摩托罗拉公司于80年代首创的一种质量管理方法,其目的在于通过减少和消除缺陷来提高顾客的满意程度。

多年来,6σ已渐渐被许多企业巨头所接受,如得克萨斯仪器公司、ABB公司、联合信号公司和通用电器公司等等。

6σ质量计划的主要包括四部分:工序改进、质量测量、质量创新和改进工具。

其中,工序改进和质量测量是6σ质量计划的基础性因素,质量创新和改进工具是6σ质量计划的支持性因素。

从某种程度上讲,6σ质量计划就是依靠全员参与来提高产品、服务和工序质量的工序改进活动,其步骤为:-定义产品和服务。

描述产品及其辅助服务,包括向外部和内部顾客提供信息、咨询以及相关活动。

-确定顾客需要。

确认内部和外部顾客并确定其对每种产品或服务的需求,这些需求可通过定量性词汇来表示。

-比较产品与顾客需求。

确定顾客期望与其实际所得的差别,为确定改进项目的顺序提估据。

-描述工序。

为每道工序提供详细的说明。

-工序改进。

根据工序的价值和与其他工序的关系来评价工序。

通过简化和错误举证来改进所有工序。

-度量质量和生产率。

确定质量和生产率的基线值并跟踪改进活动,包括确定公司或组织最佳的基准值,以便为质量和生产率改进提供指标值。

6σ质量计划的成功与否不仅仅取决于高层管理者的参与、雇员授权、全员培训、过程跟踪以及相应的激励,还有赖于6σ黑带的独特作用。

16σ黑带6σ黑带,经常用来指那些经过培训能够熟练使用6σ工具的人。

因为在工程管理和团队活动方面有高超的技能,6σ黑带扮演了领导者、教练和顾问的角色。

他们的6σ计划项目每年可以为公司节省数百万美元。

培训一位6σ黑带的费用比较昂贵,大约在3万美元左右,但从预期的回报来看,还是很值得投资的。

虽然在过去只有大公司才能够支付得起6σ黑带培训计划的昂贵费用,但现在黑带培训已进入中小企业。

《6σ:应用统计方法更灵巧的方案》一书的作者,“灵巧方案”公司的奠基人-布瑞福格认为成为6σ黑带是件很令人兴奋的事,6σ黑带们把那些对企业很重要的工作和谐地结合起来。

6sigma培训教材(PPT 59页)

对一个3西格玛水平的企业来说,提高一个西 格玛水平可取得(qǔdé)下述收益:

利润率增长20% 产出才干提高12%—18% 添加休息力12% 资本投入添加10%—30%

第十九页,共58页。

那么为什么要追求六西格玛?停留在4或5西格 玛行不行?毕竟这已是逾越99%的〝好〞了。 用中国邮政的统计资料,假定信件的处置抵达 99%〔3.8西格玛〕的准确投递率,这说明约 每小时要投错或丧失邮件(yóujiàn)数逾越9500 件,六西格玛意味着这一数字将降到3.4。

第二十二页,共58页。

假定组织现有的任何一个竞争对手或新的竞争 对手,内行业内或组织的细分市场上抵达六西 格玛质量水平,组织获利的日子可以为数不多 了。六西格玛可以带来大幅度改良过去质量水 平的举动命令,并能从基本上改动组织的市场 位置。一旦行业内某个组织成功地实施并坚持 了六西格玛运营战略,成为(chéngwéi)并坚持 业界指点位置的方法那么是比竞争对手更明智 地实施六西格玛。

第二十一页,共58页。

◆什么都不做意味着什么

我们不得不说明这个效果:〝六西格玛真的值 得做吗?〞对应的另一个方面的效果是:〝假 定我们不做六西格玛会付出什么本钱?与什么 都不做的本钱有多大区别?〞

〝什么都不做〞这一选择关于某个组织而言, 可以是正确的择,但是(dànshì)组织需求在 比拟什么都不做的本钱与做一些的本钱之后再 做这个决策。

第十四页,共58页。

三、受益(shòuyì)于6sigma管理的企业和组织

摩托罗拉公司在1986年率先提出6sigma管理方式并在 企业中推行。自从采取6sigma管理后,该公司平均每 年提高消费率12.3%,因质量缺陷(quēxiàn)构成的损 失添加了84%,摩托罗拉公司因此取得了庞大的成功, 成为世界著名跨国公司,并于1998年取得美国鲍德里 奇国度质量管理奖。美国通用电气公司〔GE〕自 1995年推行6sigma管理方式以来,由此所发作的效益 每年呈减速度递增:每年节省的本钱为1997年3亿美 元、1998年7.5亿美元、1999年15亿美元;利润率从 1995年的13.6%提升到1998年的16.7%。

6Sigma 培训教材

过程能力应比你想象的好 !

6σ工具和技术使我们能够: 工具和技术使我们能够:

–深入了解一个过程能够完成得多么完美 过程能力 –深入了解如何让我们发挥极至水平

6σ方法和途径

领先一步,追求卓越 领先一步 追求卓越----6 Sigma管理模式 追求卓越 管理模式

每百万过程失误的机遇

我们不知道我们到底不知道什么 如果我们不能够以数字的形式表达我们所了解的东西,说明我们 对它并不真正了解 如果我们对它并不真正了解,我们就无法控制它 如果我们不能够控制它,那么我们只能依靠运气

领先一步,追求卓越 领先一步 追求卓越----6 Sigma管理模式 追求卓越 管理模式

课程大纲: 课程大纲

1.6 Sigma管理模式产生的历史背景及发展现状 管理模式产生的历史背景及发展现状 *从管理理论的发展看6 Sigma管理模式 * 6 Sigma管理模式与全面质量管理(TQM) * 6 Sigma管理模式目前的发展水平及现状 2.什么是 Sigma管理模式 三层含义 什么是6 管理模式(三层含义 管理模式 三层含义) *以统计学为基础的质量工具 *基于过程的持续改善 *企业文化的核心

(分布偏差±1.5σ) σ

GSO目前的过程能力估计在2-3西格玛之间 GSO目前的过程能力估计在2 目前的过程能力估计在

领先一步,追求卓越 领先一步 追求卓越----6 Sigma管理模式 追求卓越 管理模式

何谓六个西格玛? 何谓六个西格玛? 均值和幅宽/值域 均值和幅宽/

偏心

过散

中心过程

减少幅宽

领先一步,追求卓越 领先一步 追求卓越----6 Sigma管理模式 追求卓越 管理模式

因此,如果要6σ确信您能够准时开始工作,那么您需要在路 途上花费46.5分钟,平均为25分钟.(给定当前的平均值和浮 动变量) 如果您减小方差并改变平均值,这种情况会有所改善. 与过程专家, 6σ工具和技术协同工作能够使我们有效地改变 均值及减小方差.

6sigma简介

六個西格瑪簡介Rev.2004/10/05Weng我國企業質量管理工作與發達國家比較,一般說來要落後10~15年。

目前,我國企業在統計産品合格率時,仍然採用百分之幾的統計方式進行管理,而發達國家採用的是千分之幾,高技術産品已按PPM(百萬之一)甚至PPb(十億分之一)和‚一次成功‛、‚一次合格‛、‚零缺陷‛的目標和水平進行管理。

當把‚零缺陷‛作爲追求的目標時,有人也許會問:要使質量百分之百合格的想法是心血來潮嗎?多數人都會認爲這是荒誕的,但實際上,並不那麽容易下判斷。

從統計學觀點來說,‚零缺陷‛是沒有道理的。

在大公司裏,根據大數定律,總會有殘次品出現。

另一方面,如果不爲百分之百而奮鬥,那就是容忍錯誤,而錯誤也真的會發生。

比如,‚良品率‛是生産過程中常用到的一個術語,早在1961年就提出‚零缺陷‛概念的美國質量管理專家菲利普·克勞斯比說:‚當大家都認定在操作過程中無法避免錯誤的時候,下一步就是制定一個容許錯誤的數位。

當良品率預定爲85%,那便是表示容許15%的錯誤存在。

采行這種‘良品率管理’的人會告訴你那不是真的,但事實上的確如此。

‛爲了提高質量,工廠的管理者們發明瞭‚六個西格瑪‛管理方法。

‚西格瑪‛是統計學裏的一個單位,表示與平均值的標準偏差。

它可以用來衡量一個流程的完美程度,顯示每100萬次操作中發生多少次失誤。

‚西格瑪‛的數值越高,失誤率就越低。

具體說來,相關資料可以表示如下:1西格瑪=690000次失誤/百萬次操作2西格瑪=308000次失誤/百萬次操作3西格瑪=66800次失誤/百萬次操作4西格瑪=6210次失誤/百萬次操作5西格瑪=230次失誤/百萬次操作6西格瑪=3.4次失誤/百萬次操作7西格瑪=0次失誤/百萬次操作‚六個西格瑪‛是一項以資料爲基礎,追求幾乎完美無暇的質量管理辦法。

20世紀80年代末至90年代初,摩托羅拉公司首倡這種辦法,花10年時間達到6西格瑪水平。

但如果是生産一種由1萬個部件或程式組成的産品,即使達到了6西格瑪水平,也還有3%多一點的缺陷率;實際上,每生産1萬件産品,將會有337處缺陷。

(六西格玛管理)西格玛培训教材优质

(六西格玛管理)西格玛培训教材第一章6西格码概述六西格玛起源与发展20世纪90年代在美国兴起的六西格玛管理,如汹汹火焰在全世界燃烧。

推行六西格玛企业的名单如同世界500强企业的排名,六西格玛不仅在这些优秀企业扎下了根,而且还经受了时间的考验。

一时间六西格玛成了全世界管理界的热门话题。

六西格玛是什么呢?简单说,六西格玛是衡量质量水平的一种“公制单位”,因为六西格玛水平的质量意味着即是你的产品均值与目标值还存在一点偏离(1.5σ),你的产品差错率也尽为百万分之3.4。

目前世界上真正实现了六西格玛质量的企业并不多,六西格玛质量水平就成了企业追求完美的一个象征。

六西格玛是在全面质量管理基础上发展起来的一种有效的管理方法,它指导企业“选出正确的人选”,采用“正确的方法”来做“正确的事”。

把人(具有黑带等资格的人)的力量、流程(DMAIC)的力量和技术方法的力量“三流合一”紧密结合,成为一种持续改进和突破的有效方法。

六西格玛管理围绕着质量做“文章”,通过提高质量来满足顾客需求,保证企业稳定市场占有率甚至增加市场份额,但它又不是为了提高质量而提高质量,六西格玛在提高质量的同时降低了成本,给企业增加利润。

六西格玛的实践彻底打破了传统的“提高质量就意味着增加成本”的老观念。

当然六西格玛还有更重要的作用,那就是改变企业的文化,注入创新的“基因”,使企业持续保持活力。

一、六西格玛起源与发展六西格玛起源于摩托罗拉。

许多人可能还记得上世纪八十年代,日本产品凭借着高质量、低成本横扫全球,美国的制造企业也持续遭受打击,市场竞争的战火就在美国企业的家门口燃烧,摩托罗拉也遭受重创,最让他们难以接受的是日本一家企业从他们手中收购一家电视机厂后,迅速用日本管理模式治理和运作,很快使产品质量发生了极大的变化,电视机的缺陷率只有摩托罗拉管理时期的1/20,摩托罗拉不得不承认自己的质量在衰退,管理已落伍。

于是,他们走上了艰辛的质量改进之路,通过制定质量战略,采取改进措施,来满足顾客需求。

最新6sigma教材

改进:优化解决方案,并确认该方案能够满足或超过项目质量改进目标。

控制:确保过程改进一旦完成能继续保持下去,而不会返回到先前的状态.

6sigma教材

培训----项目---成立项目团队--项目运作---项目汇报

定义

测量

分析

改进

控制

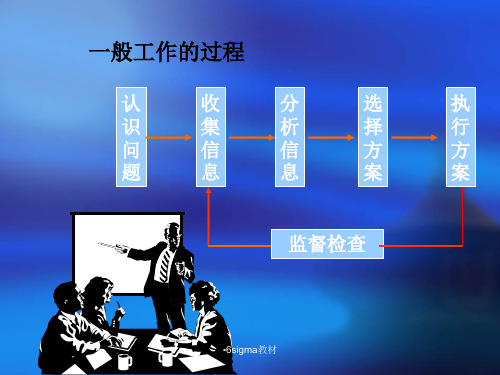

一般工作的过程

认识问题

收集信息

分析信息

选择方案

执行方案

监督检查

6sigma教材

DMAIC过程

定义:辨认需改进的产品或过程,确定项目所需的资源。

D: Define

M: Measure

A: Analyze

I: Improve

C: Control

测量:定义缺陷, 收集此产品或过程的表现作底线,建立改进目标。

1 + 1 + 2 + 3 + 4 + 6 + 4 + 3

6sigma教材

6 概述

第5步..…定义 Y (口味)的改进目标

如何定义改进? 将竞争对手作为标竿 关注缺陷 ( 即 口味等级< 7) 明确“可接受的西格玛水平” 设定相应的改进目标

或许5 过程是足够的!

如何确定偏差的主要来源 (Xs)? 厨师大脑风暴 可能的原因是: - 盐的用量 - 面粉品牌 - 烘烤时间 - 烘烤温度 - 发酵粉等级

YEAST

FLOUR

多种来源: 厨师,供货商, 控制条件

分析

6sigma教材

6 概述

第7步.....如何筛选波动的潜在根源(Xs)?

同上测量阶段

确定Y&X的过程能力

6Sigma培训资料

培訓對象

6Sigma項目中級培訓

培訓層次 培訓內容

1.了解抽檢原理及假設檢驗方法. 2.如何應用統計工具進行假設檢驗. 6Sigma項目 3.如何應用和實施突破策略. 中級培訓 4.如何決定占主導地位的因子. (包含初級培 5. 如何建立真實的性能公差 . 訓內容) 6.了解實驗設計的基本原理. 7.如何進行多因子實驗.

6Sigma是一種管理方法

階段 定義 工具/方法

5/14

講解

控制過 1.控制圖. 程或體系.通 2.統計進程控制.(SPC) 控制 過修訂激勵 3.防故障程序(Poka (Control) 機制、方針、 Yoke) 目標等使改 進后的體系 4.過程能力指數 或過程制度 (Cp.Cpk) 5.標準操作程序(SOP) 化. 6.過程文件(程序)控制.

二.6Sigma顧客滿意度分析

6Sigma質量要求使顧客最大限度的滿意.如下圖的示:

顧客最大限度的滿意 6Sigma質量

10/14

最少的資源成本

由上可見,顧客最大限度的滿意和最少的資源成本看來是 一對矛盾的統一体.但是在任何時候,顧客的最大限度滿意對組 織來說是极其重要的,它在很大程度上決定各組織的市場份額 各贏水帄,因此也決定著組織的生存和發展.組織要最大限度地 滿足顧客,可能需要很大的投入,這就影響著最少的資源成本,有 時資源成本會提高,企業效益下降.因此只有找到顧管滿與意度 與資源成本的臨界點Q,才有效益可言,滿意度越高,資源成本越 高.如下頁圖所示:

6Sigma是一種管理方法

1/14

6Sigma是一種管理方法

階段 定義 工具/方法

2/14

講解

測量

(Measure)

測量現有過程 或體系,制定合 理的、可靠的 衡量標準,以監 督過程的進度, 首先確定目前 的狀況或水準.

6SIGMA宣传资料(PPT20页).pptx

测 量 阶 段 (Measure)

• 测量阶段是DMAIC过程的第二个阶段,是界定阶段的后续活 动,也是衔接下一过程(分析阶段)的桥梁。是以事实和数 据驱动管理的具体体现。

主要有两个目的:

A、收集数据,确认问题和机会并进行量化。 B、梳理数据,为查找原因提供线索。

分 析 阶 段 (Analyze)

黑带 黑带

绿带 绿带

绿带 绿带 绿带

6 SIGMA 管理的组织图

倡导者

Champion

一般由企业高层领导担任,通常由分管质量工作的 副总经理或质量总监担任。 大多数为兼职,也有专职的。

黑带大师

Master Black Belt (MBB)

规定。

典型的职责为:

挑选、培训和指导黑带; 选择和批准项目; 总结已完成的项目。

6σ

合格率% SIGMA水平

5σ

每

百

4σ 万

机

3σ

会

2σ 1σ

缺 陷 数

DPMO

SIGMA 水平

每百万分机会缺陷数 DPMO

合格率 %

1σ

2σ

691500 308500

30.85 69.15

3σ 66800 93.32

4σ

5σ

6σ

6210

233

3.4

99.38 99.9767 99.99966

6 SIGMA 管理改进模式

• 13、志不立,天下无可成之事。20.6.2220.6.2212:07:3612:07:36June 22, 2020

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other famous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.

六西格玛(6σ)管理简介(DOC 11页)

六西格玛〔6σ〕治理简介一、 什么是六西格玛〔6σ〕治理?六西格玛是阿拉伯数字6加上希腊字母σ〔西格玛〕。

σ本来是一个反映数据特征的希腊字母,表示数据的标准差。

我们常用下面的计算公式计算σ的大小:1)(12--=∑=n x x n i i σ,式中x i 为样本瞧测值,x 为样本平均值,n 为样本容量。

现在,σ不仅仅是单纯的标准差的含义,而被给予了更新的内容——即成为一种过程质量的衡量标准。

关于任何企业来讲,过程变异根基上他们最大的敌人,因为过多的过程变异会导致产品和效劳无法满足客户的要求,为企业带来损失。

6σ治理能够为企业提供战略方法和相应的工具通过严谨的、系统化以及以数据为依据的解决方案和方法,消除包括从生产到销售、从产品到效劳所有过程中的缺陷,从而改善企业的利润。

那么毕竟什么是6σ呢?我们能够从以下几个方面来讲明6σ的含义。

第一,它是一种衡量的标准。

从统计意义上讲,一个过程具有六西格玛〔西格玛〕能力意味着过程平均值与其规定的规格上下限之间的距离为6倍标准差,现在过程动摇减小,每100万次操作仅有3.4次落在规格上下限以外。

即六西格玛水平意味着过失率仅为百万分之三点四〔即3.4ppm 〕。

因此,它首先是一种度量的标准,能够通过样本的散布情况来衡量系统的稳定性。

6σ的数量越多,产品合格率越高,产品间的一致性越好,或产品的习惯环境的能力越强,产品〔效劳〕的质量就越好。

第二,6σ是一个标杆。

治理学上有一种设定目标的方法确实是根基“标杆法〞,将你的目标设定在你所要超越的对象上,将领先者的水平作为超越的“标杆〞。

6σ也是一个标杆,它的目标确实是根基“零缺陷〞〔过失率百万分子3.4〕。

进行6σ治理确实是根基要以那个目标作为追赶和超越的对象。

第三,6σ是一种方法:“一种基于事实和数据的分析革新方法,其目的是提高企业的收益。

〞那个方法的最大特点确实是根基一切基于事实,一切用数据讲话。

不管是讲明过失的程度,依旧分析缘故,以及检验革新措施的成效,都要用事实和数据讲话,而不是基于主瞧上的想像。

6Sigma全套工具

6SIGMA介绍—基础篇▣6SIGMA的历史6SIGMA的概念在1987年由Motorola公司首先提出,从诞生至今快到20年了。

1970年日本的一家公司在美国收购Motorola的一家电视机制造厂,并彻底地改善工厂的流程管理模式,结果缺陷率降低到原来的1/20, Motorola公司的管理人员开始认识到自己管理的陈腐.80年代早期, Motorola决定认真地解决在质量和管理上的问题,当时的 Motorola公司总裁(Bob Galvin)提出5年内品质10倍改善,于是1987年建立了“6SIGMA”的概念。

自实施6SIGMA以来,Motorola已取得1000倍(1000:1)的品质改善,节省了超过110亿美元的制造成本,综合收益年平均增长率为17%。

随后6SIGMA在全世界其它大公司中迅速应用起来,譬如GE, SAMSUNG, NOKIA, Allied Signal (联合信号)等,也都采用「6 Sigma」方法去改善品质。

但真正把这一高度有效的质量战略变成管理哲学和实践,从而形成一种企业文化的是在杰克·韦尔奇领导下的GE(通用电气)公司。

GE是1995年导入6SIGMA的。

正是由于GE的成功,6SIGMA开始从一种质量管理方法演变成为一个高度有效的企业流程管理优化技术,继而成为世界上众多企业最为重要的战略举措。

目前国内推行6SIGMA的企业有:宝钢,美的,TCL,中兴通讯,海尔,山工……▣6SIGMA是什么?6SIGMA是基于提高流程的目标值和减低流程的偏差的思想,其特点是从顾客的需求出发,以流程为导向,以数据为基础,以众多的传统和现代想结合的分析工具为手段,追求完美的经营管理方法。

6SIGMA追求的目标是每百万个机会当中缺陷数不大于3.4。

下面从四个方面来认识6SIGMA:① 6SIGMA是统计的尺度 (Statistical Measurement)SIGMA(中文译名‘西格玛’)是希腊字母“σ”的英文标记,统计学上用来表示“标准偏差”,即数据的分散程度(不均匀的程度)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5

Y=f(x)

Question 2)假如X良好的話,有沒有必要繼 續實驗及檢查Y?

ex : Y f ( x1 x2 xn )

6sigma活動是對根本原因的因素(CTQ)聚焦後,展 開改善活動

6

6sigma各階段推進內容

階段 展開內容 Focus

Y Y Y Y Y X1…Xn

7

短期的工序能力

判斷為短期內工序沒有外部影響

長期的工序能力

判斷為充分長時期內工序有外部影響

Zst(σst)

Zlt(

σ lt )

Cp

技術 最佳條件下的工序能力 6

Cpk

技術+工序管理 日常條件下的工序能力 6

σ: Zst=6.0,Cp=2.0

σ:Zlt=4.5,Cpk=1.5

×Cpk

30

聚焦問題點階段

部分分析法 以優先順序找出問題的核心事項 典型的是:80%的問題由20%產生

決定活動課題和相關非常勤人員

QFD(Quality Function Deployment)質量指標分解 QFD是將顧客核心要求事項,轉換分解成技術要求事項 (規格),或暫定的CTQ的工具,由相關工序專家制定。

28

聚焦問題點階段

QFD Process

進行市場調查,明确信賴性要求,及一般的要求事項和顧客

對現在品質核心問題的要求。 對調查內容優先排序,為滿足顧客的要求事項制定技術規格 确定對顧客要求事項影響大的技術規格的先後順序,對已确 定的先後順序的技術要求事項,轉換成暫定的Part特性(CTQ) 對技術規格影響大的特性要素(CTQ)進行排序 QFD是為了能夠改善顧客的核心要求事項,轉換成技術規 格的工具 通過QFD把顧客要求事項系統化,最終選定暫定的CTQ, 開展改善活動

6 sigma

易腾企业管理咨询公司

1

6sigma概念Ⅰ

3sigma水平的公司

銷售額中10~15%是損失費用 百萬中有66,807個不合格品 依靠品質檢查 保證高品質需要很多費用 不能按體系進行 承認并滿足于99%

6sigma水平的公司

銷售額中5%是損失費用 百萬中有3.4個不合格品 重點是使工序中不產生不良 保證高品質所需費用更低 使用測定,分析,改善,管理技

27

聚焦問題點階段

為了容易分析,使用符號

為了驗證Process,實際确認 追加Key

Process的值(Yield, Cost, 損失費用,加班費 用,Cycle time等) 按題目的性質,使用分析圖(Process Loss或浪費要素/ 改善Cycle time/改善品質/Flow改善)

工序能力測定方法 Z-值

Z=6

LSL

USL

1σ 2σ 3σ 4σ 5σ 6σ

6σ能力 •工序的變動(散布)越小工序能力越高。

•其結果標準偏差更小,發生不良的可能性就低。 •通過問題的現象分析把握工序能力(Z):要提高到6 σ水平,統 計上采取什麼樣的活動?

21

需要什麼樣的管理?需要什麼樣的技術

18

Z值的計算

規格上限

Z

x

45 50 55 60 65 70 75

x 70 60 Pr( x 70) ( Z 2) 2.28%或22,800 PPM 5

19

工序能力測定方法 Z-值

Z=3

LSL USL

1σ

2σ

3σ

3σ能力

20

致命的少數因素數Xi 12)确立對關鍵的少數因素的管理方法 致命的少數因素數Xi 13)确立關鍵少數因素的工序管理 致命的少數因素數Xi 系統及事後管理 11)确立對X的測定系統

•6Sigma Process是以D-M-A-I-C5階段構成并經過重要的13步驟 •6Sigma活動是通過現象分析,展開問題,查明臨時性因素,以D-M-A-I-C 程序改善關鍵少數因素。

24

4Block Diagram

Poor2.5

2.0

Z shift 工序管理 1.5 1.0 Good 0.5 1 Poor 2

A

B

C

3 Z st 技術 Good

25

4

5

6

4Block Diagram

A:工序管理狀態不足,現在技術水平也低 B:需改善工序管理,但技術水平優秀 C:工序管理優秀,但技術水平低 D:World Top水平的公司

V

S n 1

無偏方差的開方or標準偏差

V

S n 1

10

統計基本概念的理解

參數和統計量

參數(Parameter):描述變量集合的特性值 統計量(Statistics):表示标本的特性值

11

統計基本概念的理解

區分 均值(Mean) 方差 (Variance) 參數 均值:μ

方差 : 2 ( xi x ) 2 n

3

6sigma概念(使用工具)

階段 Define (定義) Measurement (測定) Analysis (分析) Improvement (改善) Control (管理) Tools 1)Process Mapping 3)Pareto Analysis 5)Gage R&R 7)Process Capability 8)Hypothesis Test 10)Graph Analysis 2)Logic Tree 4)QFD, FMEA 6)Rational Subgroup 9)Regression

最頻數( Mode) : 資料中最頻繁出現的值

9

統計基本概念的理解

散布的計算 S(總變動:Total Sum of Squares):偏差平方和

S ( xi x) 2 xi

2

( xi ) 2 n

無偏方差(Unbiased

Variance):S除以自由度(n-1)

11)DoE(Design of Experiment) 12)ANOVA 13)SPC

•6sigma不同推進階段中,改善問題使用的統計工具

4

Y=f(x)

Question 1): Y或X中對哪一個聚焦

Y X1…Xn

從屬變數

Output 結果 現象 觀察監視的對象

獨立變數

Input 原因 根源問題 管理對象

統計量 樣本均值:X

樣本方差, 無偏方差 : V

2

( x x) V

i

2

n 1

S n

S n -1

樣本標準偏差, 無偏 方差的開方

偏差 (Deviation)

標準偏差 :

2

S n

V S2

S n 1

12

統計基本概念的理解

Sigma的定義

Sigma是希腊字母,表示工序的散布。 Sigma是統計學記述接近平均值的標準偏差

29

聚焦問題點階段

FMEA(Failure Modes & Effects Analysis)故

障模式及效果分析

FMEA是明确制品設計上可能發生的問題和排定其順序,

并針對故障模式制定所采取的恰當活動

FMEA Process 對已設計的制品用Brainstorming法列出可能的故障模 式。 決定每種可能故障模式的重要度和發生可能性 決定消除重要故璋模式而采取的方法 開發消除或減少重要故障模式的方法

(Standard Deviation)或變化(Variation), 或定義為事件發生的可能性。 Sigma是表示工序能力的統計單位,測定的Sigma 跟DPU(單位缺陷,Defect Per Unit),PPM等一 起出現。

13

統計基本概念的理解

可以說明擁有高Sigma值的工序,具備不良率低

的工序能力 Sigma值越大品質費用越少,周期越短。

14

統計基本概念的理解

平均值和拐點之間距离用標準偏差(σ )表示。如果目標值(T)和規格 上下限(USL or LSL)距离是標準偏差的3倍的話,說明具備了3Sigma的 工序能力。

拐點

1σ

μ(平均) 3σ T

USL

15

統計基本概念的理解

•先把握現象,能夠1次性改善的部門采取1次性改善活動;然後下一個階 段再接著進行改善活動。

8

統計基本概念的理解

數據的計算方法

中心位置特征值的計算: 1 n 算術平均值 X : X X i n i 1 1 調和平均H : H 1 1 n Xi ~ 中位值 X : 按大小順序排列時處在中央位置的值

6sigma水平的公司

25年中只生1次藥品調劑錯誤 100年中護士醫生的錯誤造成新生

死亡40,500名 每月有2小時喝污染的食用水 每周有2小時不能提供電話服務 每周飛機發生5次著陸錯誤

每周發生1350次外科手術事故 每小時遺失54,000件郵件

兒死亡3名 16年中只有1秒鍾喝污染的水 100年中6秒不能提供電話服務 美國所有航空公司10年發生1次著 陸錯誤 20年發生一次外科手術事故 每年遺失35件郵件

內部決定CTQ

法 不滿足于99% 徹底地以顧客觀點來決定CTQ

4sigma的水平是30頁報紙中有1個錯字的品質平 5sigma的水平是百科全書中有1個錯字的品質水平

6sigma的水平是小規模圖書館中有1個錯字的品質水平

2

6sigma概念Ⅱ

3sigma水平的公司

每年有54,000次的藥品調劑錯誤 每年護士或醫生的錯誤造成新生兒

Z

x

70 60 2 5

假如規格上限是75分的話,現在的工序能力是Z=2或是