结晶器保护渣的临界温度以及与连铸的关系

连铸结晶器保护渣渣膜结晶特性的研究进展

有 效提 高包晶钢 铸坯表面质量 。保护渣 的结晶特性 主要 包括保护 渣 的结晶温度 、 结晶率 、 晶矿 相 以及 渣膜表 面粗 结

糙 度 等 。 主要 综 述 了影 响 保 护 渣 结 晶特 性 的 主要 因 素 及 结 晶 过 程 的研 究 方 法 并 就 保 护 渣 结 晶特 性 的研 究 方 向提 出 了几 点 建 议 。

关 键 词 保护渣 结 晶温度 结 晶率 结 晶矿相

Re e r h Pr g e si y t lii g Pr p r iso o d Fl x f rCo tnu u si g s a c o r s n Cr s alzn o e te fM l u o n i o sCa tn

YU o g Xin ,W EN a g u ,TAN G n ,YANG o Gu n h a Pi g B

( l g fM a e i l S in e a d E g n e i g,Ch n q n i e s t Co l e o t ras ce c n n i e r e n o g ig Un v r i y,Ch n qn 0 0 4 o g ig 4 0 4 ) Ab ta t src Th r s a l i g p o e te fmo d fu o o tn o s c s ig h v n i o t n fe to h e t e c y t l zn r p ris o l l x f rc n i u u a tn a e a i mp r a te f c n t e h a

0 引 言

钢 液在 连铸过 程 中采用 结 晶 器 保 护 渣 进 行 保 护 浇 注是 改善钢铁 铸坯 质量 的有效 措施 之一 l 。保护 渣在 结 晶器 与 1 ] 铸 坯之 间形成 一层 均匀 的渣膜 , 有效 地 控制 铸坯 向结 晶 器 的

结晶器保护渣

目录

1.保护渣的冶金功能 5.保护渣对铸坯质量的影响

2.保护渣的基本特性

6.保护渣的选择和使用

3.保护渣的类型

7.保护渣的性能评价

4.保护渣和连铸浇注条件之间的关系

保 护 渣 作 用 机 理

保护渣在结晶器中的行为:

加入保护渣

钢水提供热量

形成三层结构

保护渣的铺展性

保 护 渣 作 用 机 理

保护渣使用过程中需要测定的参数:

6

. 保 护 渣 的 选 择 和 使 用 1. 2. 3. 4. 5. 6. 7. 8. 9. 測結晶器中總熱流值 結晶器銅板溫度變化與其位置和時間的關係 保護渣消耗量與澆鑄拉速的關係 保護渣在彎月面區的積聚(渣圈問題) 檢測鑄胚在彎月面的振痕 結晶器和鑄胚間的摩擦力和拉速的關係 鑄胚表面溫度在長度和寬度的變化 裂紋的類型,頻率和嚴重性 可見氧化物缺陷的頻率

不大于350x10-3N/m

弯月面曲率半 界面特性 径

吸收夹杂物能 力 吸收夹杂后性能稳 定 夹渣

保护渣种类

优点

缺点 铺展性差、污 染环境、易吸 水

应用

粉状保护渣

3 . 保 护 渣 的 类 型

颗粒保护渣 预熔型保护渣 发热型保护渣 高速连铸保护 渣 表面无缺陷铸 坯保护渣 特殊钢连铸保 护渣 无氟保护渣 流动性强、成 分均匀,耗量 少 成渣均匀性好 形成液渣快 满足高速连铸 能减少铸坯表 面缺陷 减少钢液增碳 减少水污染、 降低铸坯夹杂

含氟量的选择:

6

. 保 护 渣 的 选 择 和 使 用 连铸结晶器保护渣中一般是依赖氟化物来调 节熔点、黏度。 a、浇注过程中保护渣中的氟化物大约有20%~30%溶 入二冷水中,造成水污染,如果循环使用会腐 蚀铸机,降低铸机寿命。 b、污染环境,对人体有害; c、F-是侵蚀浸入式水口的主要成分。 一般来说F-含量要控制在10%以下,不得 大于15%,如果是采用低氟或者无氟保护渣, 二冷水的成本可节约90%,而且由于减轻了铸 机的腐蚀,使得设备维修成本降低,喷嘴寿命 延长。

连铸结晶器保护渣

连铸技术

炭质材料对熔化速度的影响规律是:炭量越多, 炭的粒度越小和比表面积越大,则降低熔化速 度的作用越强烈。常用的炭质材料降低熔化速 度的顺序是:碳黑>高炭石墨> 土状石墨。。

27

3.3 保护渣粘性特征

连铸技术

保护渣粘度是控制结晶器与铸坯之传热和润滑的 重要参数。粘度过大,熔化的保护渣不易渗入 结晶器和铸坯之间的缝隙内,铸坯的润滑条件 恶化,导致坯壳不易从结晶器内拉出,甚至造 成粘性漏钢事故。粘度过低,熔化的保护渣大 量流入结晶器和铸坯之间,铸坯润滑和传热不 均,导致表面裂纹产生,产生废品。

19

连铸技术

20

硅氧离子团结构图

连铸技术

21

氧化物对保护渣熔体网络的作用

连铸技术

22

3 连铸保护渣的物理和化学性质

连铸技术

连铸过程对保护渣的物理及化学性质有一定的要 求。保护渣的熔化温度、粘度及表面张力的大 小取决于渣的化学成分。保护渣的研制和使用 过程要对其密度、熔化温度、粘度、表面张力 和溶解吸收非金属夹杂物能力等基本性质进行 测定。除了上述几个基本性质之外,保护渣的 熔融速度、熔融模型以及导热性也是衡量保护 渣性能的主要指标。

用于连铸保护渣的原材料种类繁多,分为天然矿 物(如石灰石、萤石、硅灰石、石英砂等)和 人造矿物(工业废渣、水泥熟料、玻璃粉、人 造硅灰石等)。

6Leabharlann 连铸技术保护渣组成、性能与原料选择之间的关系

7

连铸技术

保护渣的物性指标主要包括成分、熔点、熔速、 粘度等,这些指标主要取决于 CaO、SiO2、 Al2O3的百分含量、组成助熔剂和熔速调节剂 的成分及加入量。不同的钢种、断面或拉速对 保护渣的特性要求差别比较大,相应地,保护 渣的化学成分变化也很大。

结晶器保护渣试验条件探讨

气接 触发生二次 氧化 , 生成 A 0 类氧化夹杂物 进入 钢液 中 , 造成 钢水污染 , 保护渣液渣 与钢水 接触 , 吸附

溶解钢水 中上浮的夹杂物 , 当吸附夹杂物 达到一 定含 量时 , 会造成 液渣变性 , 即碱度 、 黏度等理化性 能发生 变化 , 响到 保护渣均匀熔化 , 影 恶化 了液渣 流动性 , 造 成坯壳润滑 不 良、 热不均 、 传 坯壳厚度不一 、 铸坯 表面 夹杂 和裂 纹等 问题 。特别是浇铸含 N 、 bT 等易 氧 iN 、i 化元 素钢种 时 , 必须保 证 良好 的保护浇 注效果 , 否则 二 次氧化产生大量 夹杂物进入渣 中 , 二 使保护渣性能发 生变化 , 会造成大量的铸坯表面裂纹或凹陷等缺 陷 ’

结 晶器 保 护 渣 试 验 条 件 探 讨

结 晶器 保 护 渣试 验 条 件 探讨

连铸工 序生产稳 定顺行 和铸坯 质量 的提 高有着 密切 的关系 。保护渣具有很 强的适应性 , 用前必须经过 使 反 复试 验 , 断调整保 护渣 物理化 学指标 , 能适应 不 才

工艺和设备 的要求 。否则 , 极易造成铸坯 质量和漏钢

钢水温度过高 , 保护渣熔化快 , 液渣层厚 , 粉渣层

薄, 易裸漏红渣 , 造成保护渣结 团。钢水温度偏低 , 提

水 口对 中精度是连铸生产关键工艺技术 要求 , 对 中好坏直接影响着保护渣使用性能 、 坯质量及生产 铸

是 否稳 定 顺 行 。

供给保护渣熔化的热量不 足 ,保护渣熔化效果不好 , 熔化速度慢 , 液渣少 , 影响保护渣润滑和传热功能。 所 以 , 验保 护渣时 , 试 必须控制 好合适 的 中间包 钢水温 度, 以便为保护渣的熔化创造 良好 的条件 。

连铸保护渣的熔化温度_凝固温度和结晶温度研究_刘承军

实验采用二次回归正交设计[5] ,研究连铸保 护渣 CaO/ SiO2 、Na2CO3 含量 、CaF2 含量 、Al2O3 含 量 、MgO 含量等 5 个因素对熔化温度 、凝固温度和 结晶温度的影响 ,实验方案如表 2 所示 。

表 2 实验方案

实验

含量 ( w ) / %

2 实验方法

2. 1 实验渣料准备

实验采用预熔渣料 ,粒度 ≤0. 074 mm。实验

渣料首先采用化学纯试剂配制而成 ,其中 Na2O 以 Na2CO3 代替 ,然后在 1400 ℃高温条件下均匀熔化 10 min , 最后进行激冷 、破碎 、研磨 、筛分 、干燥 。 在配料之前 ,各试剂均进行高温处理 ,时间超过 1 h ,以去除水分及挥发性杂质 ,保证配料精度 ,各试 剂纯度及其烘烤温度列于表 1 。为统一起见 ,预 熔渣料中 Na2O 含量以配料时 Na2CO3 含量表示 。

0. 521868 Z25

(2)

Tc = 1576. 50 - 247. 288 Z1 - 20. 7315 Z2 -

20. 3863 Z3 + 3. 67508 Z4 - 9. 52446 Z5 +

3. 33333 Z1 Z2 + 0. 416667 Z1 Z3 +

4. 58333 Z1 Z4 + 1. 38889 Z1 Z5 +

5

21 0. 9 32. 08 35. 65 15 7. 27 5

5

22 0. 9 24. 76 27. 51 15 22. 73 5

5

23 0. 9 30. 62 34. 02 15 15 0. 36 5

24 0. 9 26. 22 29. 14 15 15 9. 64 5

保护渣在连铸机中的应用

保护渣在连铸机中的应用保护渣对连铸生产和铸坯质量有着至关重要的作用,合理选择保护渣不仅能减少铸坯表面纵裂纹、横裂纹、凹坑、表面夹杂等缺陷,而且能优化浇铸工艺,提高拉坯速度,减少粘结漏钢几率。

本文分析了保护渣在连铸机中的应用。

标签:保护渣;连铸机;工艺;应用前言:連铸技术以其简化生产工序、提高金属收得率、节能降耗、提高铸坯质量和改善劳动条件等优点而得到迅速发展。

连铸采用浸入式水口和保护渣浇铸,它对稳定连铸工艺、扩大连铸品种、提高铸坯质量和产量都是一项极为有效的技术。

一、结晶器保护渣结晶器保护渣是人造渣,其主要化学成分为:CaO、SiO2、Al2O3、MgO、K2O、Ba2O3、Na2O、BaO、CaF2、FeO、TiO2碳粒以及有害成分P、S等,通常用于钢水连铸工艺。

保护渣加到结晶器液态钢水的表面,由于钢水的热传导,熔化并流入结晶器壁与坯壳的缝隙中。

保护渣提供结晶器壁和铸坯之问的润滑,减少钢水表面的热损失,保护表面不再氧化,还可以去除钢水中的夹杂物。

连铸保护渣应满足以下冶金功能的要求,具体包括:①对钢水表面起隔热作用;②隔绝钢液与空气接触,防止钢水氧化;③减小坯壳与结晶器壁问的磨擦;①吸收上浮到钢水表面的夹杂物;⑤控制坯壳与结晶器问的热传导。

满足上述要求的保护渣对提高连铸工艺效率和产品表面质量起着非常重要的作用。

二、连铸结晶器保护渣的作用连铸结晶器保护渣在钢水面上形成三层结构,即粉渣层—烧结层—液渣层,这三层结构对连铸坯的表面及内部质量有决定性的影响,是影响连铸机生产效率的一个重要因素.结晶器保护渣在连铸生产中具有如下作用:防止结晶器内钢液的二次氧化;在结晶器内钢液表面形成一绝热层,防止结晶器内钢液表面的凝固;吸收结晶器内钢液中上浮的夹杂物,提高结晶器内钢液的纯净度;在结晶器壁和铸坯凝固壳的间隙形成均匀的润滑层,防止产生粘结性漏钢事故;改善铸坯凝固壳与结晶器壁的传热,减少铸坯的表面缺陷.选择和应用合理的结晶器保护渣,使它们的物理、化学性质和热力学、动力学性能达到最佳,既可减少连铸坯表面的缺陷,又可防止连铸生产过程中的粘结漏钢事故.三、连铸工艺参数对保护渣性能的要求(一)普碳钢保护渣钢厂在选用保护渣时,主要根据钢种的碳含量,不同含碳量的钢种使用保护渣的性能有较大的区别。

保护渣对板坯连铸表面质量的影响

保护渣对板坯连铸质量的影响丁寅(新疆八一钢铁股份公司)摘要: 通过对板坯纵裂纹形成原理及其影响因素进行分析、重点对于保护渣对板坯表面质量的影响进行探讨、从保护渣的角度解释了板坯易产生表面质量缺陷的原因、并对保护渣的性能提出了改进方法、从而进一步提高板坯铸坯质量。

关键词: 保护渣;表面质量;连铸;理化性能1 引言保护渣浮在钢液上,熔化成液渣渗入凝固坯壳与结晶器之间的缝隙中,形成渣膜。

该渣膜由靠近坯壳侧的液渣层和靠近结晶器侧的固态层构成,它不仅能润滑坯壳,防止黏结漏钢的发生,同时还能调节结晶器和凝固坯壳之间的热流,减少热流波动,以保证在弯月露区域形成的坯壳厚度均匀,降低表面纵裂纹产生的概率,提高铸坯表面质量[1-2]。

我厂浇铸大断面前期使用的保护渣为适应高拉速的需要,不可避免的要对保护渣的熔速、粘度、熔点、配碳等进行调整,这样,高速保护渣在浇铸低速钢时,虽然发生漏钢的几率小,但却不能形成良好的三层结构,影响到质量的控制和稳定。

轻微的纵裂纹经板坯精整后对下工序不会产生影响,但会降低金属收得率,影响整个物流的运转,使连铸连轧不能顺利进行,从而降低了生产效率。

2 保护渣的几个重要理化性能2.1 粘度(η)粘度是考查保护渣物理性能的一个重要指标。

浇注时,保护渣的粘度影响其渗透,合适的粘度可以使保护渣在结晶器与坯壳之间形成有一定厚度的渣膜。

并能均匀铺展,这对改善板坯的润滑性能及稳定传热有重要作用。

保护渣的粘度太低会对水口造成侵蚀,渣耗增大,渣膜变厚,影响板坯的水平传热;但粘度太高,又易形成渣条,渣耗过低,渣膜变薄且不均匀,易造成板坯的纵裂缺陷甚至漏钢。

粘度的操作范围主要是凭经验,控制好保护渣的粘度,保持稳定,可以把渣耗量稳定在一个合适的范围内,保证板坯的润滑与传热。

狄林成章等人研究低碳铝镇静钢保护渣时[3],认为粘度(η)与拉速(v e:m/min)之间在1300℃时的最佳范围遵循经验公式:η1300℃.v e=0.2—0.35(η:Pa·s)。

结晶器保护渣

结晶器保护渣(mould fluxes)在连续铸钢过程中,置于结晶器内的钢液面上用以保温、防氧化和吸收非金属夹杂的物料。

自20世纪60年代初连铸首次采用浸入式水口和结晶器保护渣进行浇注以来,保护渣技术得到了不断发展,研制出了适应不同铸坯断面、钢种和浇注工艺的保护渣,使铸坯表面质量得到极大改善,并逐渐达到铸坯表面无缺陷。

结晶器保护渣的基本功能有:保护结晶器弯月面钢液不受空气的二次氧化;具有良好的铺展性能和绝热保温性能,防止钢液面凝固或结壳;能良好地吸收上浮至弯月面的非金属夹杂物;控制铸坯向结晶器传热的速度和均匀性以减少热应力;具有良好的润滑铸坯的功能,以便能使之顺利地从结晶器内拉出。

分类及组成自保护渣问世以来,所研制的保护渣基本上以SiO2一CaO一Al2O3三元系为基,再添加各种助熔剂、骨架材料和发热材料配制而成,大体上可分成3类:(1)发热渣。

以硅酸盐、氟化物为主配入金属粉和氧化剂。

特点是成渣快,但成本高、烟雾和火焰大,易使钢中夹杂物增多。

发热渣曾经在前苏联广泛使用。

(2)熔融液渣。

使用时必须增添熔渣设备,既费事,成本又高,已不再使用。

(3)固体绝热渣。

广泛使用的保护渣基本上属于此类。

它以硅酸盐为主,以氟化物、苏打等低熔点物质作助熔剂或稀释剂,再配加炭质材料起隔离、骨架和绝热的作用。

固体绝热渣在结晶器内钢液面上熔化后形成多层结构,能充分发挥保护渣的各项功能。

(见图)按加工方式和存在的形态,固体绝热渣可分为粉末渣和颗粒渣、预熔型粉末渣和颗粒渣几大类。

预熔渣具有成分均匀、在熔化过程中无分相和化学反应、不易吸潮及玻璃性能良好等优点。

固体绝热渣的化学组成见表。

根据不同钢种、断面和浇铸工艺可作相应的调整和规范。

结晶器保护渣示意图性能及其与连铸工艺参数的关系结晶器保护渣应具有优良的物理特性:(1)熔点。

根据拉速和钢种的不同,结晶器保护渣的熔点可在900~1200℃间变动,决定熔点的主要根据是渣膜随铸坯出结晶器时要保持液态。

保护渣对铸坯质量和连铸过程的影响

保护渣对铸坯质量和连铸过程的影响摘要:连铸结晶器保护渣是一种以硅酸盐为主体,以多种化学助剂为主体的功能性物质,并以碳质物质为主体构成的人造渣层。

随着我国钢铁工业的迅速发展,对钢坯的质量和连铸工艺提出了更高的要求。

但当前,连铸过程中,保护渣物化特性、连铸工艺平稳运行和铸坯质量三者间的内在联系,已经成为制约连铸工艺进步的重要因素。

如何充分利用连铸保护渣的各项功能,提高铸坯表面质量,保证不同品种钢的正常使用,已成为当今广大炼钢厂必须重视的重要课题。

关键词:保护渣;铸坯质量;连铸过程由于简化了生产流程,提高了金属产量,节约了能源,改善了钢坯质量,使连铸技术在工业上获得了快速的发展。

20世纪,全球连铸率的平均水平是86%,其中27个工业国家的连铸率超过了90%(也就是完全连铸);中国的钢铁企业在新世纪也已实现了90%以上的连铸率。

我国是世界上最大的钢铁国之一,其在连铸中的应用已超过30年。

该工艺在保证连续铸造工艺稳定性、拓宽铸坯品种、改善铸坯质量、改善铸坯产量等方面具有十分重要的作用。

可以说,现在的铸造工艺和这一技术密不可分。

所以,在现代连铸生产中,采用了保护渣工艺,并将其纳入了高科技的范畴。

世界上许多国家都在这方面投入了巨大的资源和人力,对保护渣进行了深入的研究和开发,使保护渣工业化和商品化,从而使保护渣的工业和商品化得到了极大的发展。

1保护渣的作用及其基本原理目前,在连铸过程中,采用浸入式水口、保护渣浇注等工艺,对改善铸坯质量起着重要作用。

保护渣具有保温隔热,防止钢表面结皮,隔绝空气,防止钢液二次氧化,吸收钢液中的夹杂物,润滑并保护坯壳,提高连铸坯的凝固及传热性能。

在结晶器内添加粉末状固体保护渣后,在钢液的作用下,钢液表面很快就会生成一层液渣。

在液渣层之上、粉煤灰层之下的烧结层是以疏松的保护渣为主的。

在连铸过程中,钢液在连铸过程中逐步形成了一层钢壳层。

在钢液与保护渣界结合的部位,形成了一层钢坯壳,起到了隔绝空气,防止了二次氧化的作用。

结晶器保护渣的性能和特性

结晶器保护渣的性能和特性1.简介在连铸生产中结晶器保护渣起着主要作用。

保护渣从结晶器顶部加入,向下移动逐步形成烧结层,熔融层和液渣层(见图1)。

液渣渗入结晶器铜板与坯壳之间,润滑坯壳。

但是,大部分的液渣进入铜板与坯壳之间后,遇水冷结晶器铜板凝结并形成玻璃状的固态渣膜(大约2毫米厚)。

薄液渣膜(大约0.1毫米厚)与坯壳一起移动并为其提供液态润滑。

同时,玻璃渣也可部分结晶。

一般认为固渣膜附在结晶器壁上,或者如果移动,一定比坯壳的速度慢得多。

结晶器振动防止坯壳粘结在结晶器上。

固渣膜的厚度和特性决定水平热传递。

总之,液渣膜控制润滑,固渣膜控制水平热传递。

图1:结晶器内形成的各种渣层应超过振幅,才能保证保护渣渗透良好(如坯壳的一般认为液渣层厚度dpool润滑),一般建议采用厚度>10毫米。

液渣层厚度影响渗入结晶器铜板与坯壳之间的液渣量和从钢水进到液渣中的夹杂物数量。

连铸生产中保护渣有下列功能:1)防止弯月面钢水被氧化2)保温,防止弯月面钢水表面凝结3)提供液渣润滑坯壳4)对浇铸钢种提供最佳水平热传递5)吸附钢水中的夹杂物所有上述功能都很重要,但在日常生产中最重要的润滑和水平热传递。

影响保护渣性能的基本因素如下:,振动特性)·浇铸条件(拉速,Vc·钢种和结晶器尺寸·结晶器液位控制(可导致振痕等)·钢流,其紊动可导致多种问题,如气泡和夹渣由此可见,要有效执行上述工作需要优化保护渣的物理性能。

结晶器保护渣的构成如下:70% (CaO+SiO),0-6%MgO,2-6%2Al2O3,2-10%Na2O(+K2O), 0-10%F带有其他添加物,如 TiO2, ZrO2, B2O3, Li2O和MnO。

碱度(%CaO/%SiO2)范围为0.7-1.3。

碳以焦碳,碳黑和石墨方式加入(2-20%),1)可控制保护渣的熔化速度,2)可在结晶器上部形成CO(g),防止钢水氧化。

连铸车间车间结晶器保护渣烘烤制度

连铸车间车间结晶器保护渣烘烤制度连铸车间车间结晶器保护渣烘烤制度为了保护连铸车间中的车间结晶器,确保正常的生产运转,提高生产效率和产品质量,制定了如下的保护渣烘烤制度。

一、制度目的本制度旨在规范连铸车间车间结晶器保护渣烘烤工作,确保结晶器的良好烘烤效果,减少结晶器的损坏,为生产提供稳定的基础。

二、适用范围本制度适用于连铸车间的车间结晶器保护渣烘烤工作。

三、工作内容1.温度监测:a.结晶器烘烤温度应在180℃-220℃之间,确保保护渣的干燥。

b.每日两次对结晶器的温度进行检测,记录并上报。

2.烘烤设备:a.结晶器烘烤采用专用的烘烤设备,保证温度均匀稳定、热风能够均匀吹到保护渣表面。

b.每月对烘烤设备进行维护保养,确保设备的正常使用。

3.保护渣材料:a.保护渣材料应符合质量标准,不能有杂质、有害物质等。

b.保护渣材料应储存在干燥、通风的库房中,避免潮湿。

4.烘烤操作:a.根据车间结晶器的大小和形状,确定合适的烘烤时间。

b.在烘烤过程中,要保持设备通风畅通,避免堵塞。

5.停产烘烤:a.在停产期间,结晶器应进行全面烘烤,时间不少于12小时,确保结晶器的除锈和保护作用。

b.烘烤完成后,结晶器要及时清理,确保结晶器表面干净。

6.温度记录:a.每日对结晶器温度进行记录,包括烘烤开始时间、结束时间以及最高温度。

b.温度记录要保持至少一个月的时间,以备查验。

7.异常处理:a.如发现结晶器温度异常升高或烘烤效果不佳,及时停机检查并处理。

b.如发现结晶器表面存在结焦或损坏等情况,及时更换结晶器。

四、责任分工1.生产班组负责车间结晶器的保护渣烘烤工作。

2.检修班组负责对烘烤设备的维护保养。

3.质量部门负责保护渣材料的质量检查。

4.班组长负责监督烘烤操作的质量和完成情况。

五、注意事项1.在车间结晶器烘烤过程中,要确保设备安全,防止火灾等事故的发生。

2.操作过程中要穿戴好个人防护装备,避免受伤。

3.结晶器烘烤后的保护渣要妥善处置,避免对环境造成污染。

板坯连铸机粘结漏钢与结晶器保护渣的关系

板坯连铸机粘结漏钢与结晶器保护渣的关系摘要:在板胚连铸机进行正常工作时出现的各类事故中,漏钢是一个很严重的问题,其中粘连漏钢更是最主要的一种事故现象。

粘连漏钢的发生,很大程度上都是结晶器保护渣的问题引发的。

本文将从探究粘连漏钢与结晶器保护渣之间的关系出发,对板坯连铸机粘连漏钢事故进行简单的概述,通过对粘连漏钢的成因进行分析,提出一些避免粘连漏钢现象出现的具体方法建议。

关键词:板胚连铸机;粘连漏钢;结晶器保护渣引言:随着中国钢铁行业的迅速发展,国内的板胚连铸技术也都得到了很大的提升。

但在工艺发展的同时,国内的板胚连铸机在工作过程中仍然时常会出现粘连漏钢的问题。

粘连漏钢的发生,不仅给工厂的正常生产活动造成了巨大的影响,同时也浪费了好多的原材料,造成了资源的浪费。

如何减少粘连漏钢事故的发生,成为了钢铁行业的一个难题。

一、板胚连铸机粘结漏钢简述板胚连铸机的粘结漏钢是在进行连铸生产时发生的一种事故现象。

在当前的主流企业生产模式中。

一旦出现粘结漏钢,就会对产品的正常生产节奏以及钢水收得率造成很大的影响,严重时甚至会导致车间停产。

板胚连铸机的粘结漏钢是一种不可避免的常见事故,我们只能尽量减少漏钢现象发生的次数,尽量减少损失。

粘结漏钢的产生是由于在进行钢水浇筑工作时,钢水在经过结晶器弯月面过程中过于活跃等各种问题,致使需要灌入胚壳和结晶器铜板的液态渣在浇筑过程中,由于摩擦力太大而出现胚壳断裂粘连铜板。

当初胚被拉断后钢水流入结成新胚面,再次被拉断。

这种现象不断重复,导致新胚在到达结晶器出口时出现漏钢现象[1]。

二、板胚连铸机粘结漏钢成因分析(一)结晶器保护渣的问题粘结漏钢的出现是多方因素共同促成的结果,但最主要的影响因素还是结晶器保护渣的问题。

结晶器保护渣的主要作用是润滑作用,在初胚浇筑好时加入到其与铜板间,减少摩擦力,防止粘连,保证拉胚工作的顺利进行。

1.结晶器保护渣的性能不佳。

板胚连铸机对于结晶器保护渣的要求很高,不仅要求其有良好的润滑性能,还对其熔点、融化速度、吸附能力等有着很高的要求。

浅析连铸结晶器保护渣渣圈

浅析连铸结晶器保护渣渣圈王爱兰刘平陈建新(包钢(集团)公司技术中心,包头 014010)摘要:通过对连铸结晶器保护渣渣圈形成原因的剖析,结合生产实际分析并讨论了影响渣圈形成的因素及对保护渣使用性能的影响。

关键词:连铸结晶器保护渣渣圈Analyse of slag circule to mould powderWANG Ailan Liu Ping Chen Jianxin(Technology center of Baotou Iron and Steel(Group)Co)Abstract: this paper analyse forming factors of slag circule to mould powderand application performance of mould powder in according to production.Keywords: mould powder slag circule of mould powder1 前言连铸保护渣是直接影响连铸稳定生产和改善铸坯质量的一种消耗性材料,在结晶器中必须保证合适的熔渣层结构才能充分发挥其五大冶金功能:覆盖保温、防止二次氧化、吸收夹杂、在结晶器与铸坯间起润滑作用和改善结晶器与铸坯间的传热。

其中最重要的两个冶金功能是“润滑”和“控制传热”,这两个功能的良好发挥是借助于熔融保护渣充填到结晶器壁和坯壳之间的缝隙内形成渣膜得以实现,而渣膜又受流入结晶器壁的熔渣量控制,熔渣流入量与渣圈之间存在着内在的联系。

深入研究渣圈结构特征及其与冶金功能之间的关系具有实际意义。

2 连铸结晶器保护渣渣圈的形成及对使用性能的影响连铸结晶器保护渣渣圈是在熔渣与结晶器壁之间高梯度温度场内形成的[1]。

保护渣在浇注条件下,结晶器的上下运动和熔渣的粘滞流动使熔渣由弯月面流向结晶器和铸坯之间,粘附在结晶器的铜壁上,起润滑作用,使铸坯顺利拉出铸机。

不同连铸工艺及品种的保护渣技术特征

3. 中碳钢板坯连铸保护渣根据钢水凝固特性,国际上通常将钢中[C]≈0.09~0.25%的钢种称为中碳钢,而在我国,则将[C] ≈0.25~0.50%的钢种划入中碳钢之列,但不管如何划分,中碳钢在我国目前连铸生产品种中所占比例最高,此外,不少中碳低合金钢亦归入此列。

由于中碳钢特殊的凝固特性,铸坯表面容易产生纵裂纹、星状裂纹等典型缺陷,针对这类问题,结晶器保护渣必须采用不同于低碳和超低碳钢的特殊对策,才干保证无缺陷铸坯的工业化生产。

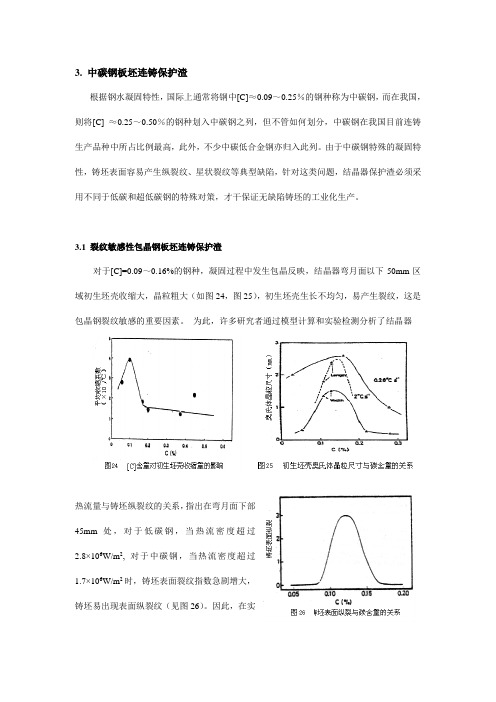

3.1 裂纹敏感性包晶钢板坯连铸保护渣对于[C]=0.09~0.16%的钢种,凝固过程中发生包晶反映,结晶器弯月面以下50mm区域初生坯壳收缩大,晶粒粗大(如图24,图25),初生坯壳生长不均匀,易产生裂纹,这是包晶钢裂纹敏感的重要因素。

为此,许多研究者通过模型计算和实验检测分析了结晶器热流量与铸坯纵裂纹的关系,指出在弯月面下部45mm处,对于低碳钢,当热流密度超过2.8×106W/m2, 对于中碳钢,当热流密度超过1.7×106W/m2时,铸坯表面裂纹指数急剧增大,铸坯易出现表面纵裂纹(见图26)。

因此,在实际生产中一方面减弱结晶器水冷强度,另一方面重要通过采用结晶体状态的保护渣。

国内外目前倾向于采用高碱度保护渣,通过:①减少透明玻璃体达成减少辐射传热;②结晶体内的微孔和界面极大地削弱晶格振动,从而减弱传导传热,达成减缓传热和减少裂纹的目的。

但是,当保护渣碱度过高,析晶温度过高时易严重恶化铸坯润滑状况,导致铸坯粘结和漏钢,连铸生产被迫采用减少拉坯速度的技术路线,这使得连铸机生产率和产能减少20%~30%;如何协调好玻璃体和结晶体的比例,这在国内外许多连铸生产中都还没有得到妥善解决。

为了开发出对中碳钢连铸工艺适应性强的结晶器保护渣,必须针对上述问题,综合分析保护渣重要组份对结晶性能和玻璃化特性的综合影响情况,在此基础上,才干设计保护渣配方。

3.1.1 保护渣组成与结晶性能和玻璃化特性的基本关系为了弄清和明保证护渣组份对其结晶行为的影响规律,本研究一方面采用化学纯试剂配制渣样(见表16),采用旋转粘度计测试保护渣在1300℃下的粘度,并在降温条件下测试保护渣粘度--温度曲线关系。

结晶器保护渣的主要性能指标

结晶器保护渣的主要性能指标

结晶器保护渣对提供连铸工艺效率和产品表面质量起着非常重要的作用。

其关键的性能指标有以下:

1、熔化温度

保护渣是由各种氧化物和氟化物组成,没有固定的熔点,一般用半球点温度定义保护渣的熔化温度,范围在1000-1200℃之间。

2、熔化速度

熔化速度定义在1300℃时,保护渣由固态转变为液态所需的时间,是表征保护渣熔化快慢的标志,熔化速度的快慢一般由保护渣中添加的碳质材料或碳酸盐种类和数量来控制。

3、黏度

保护渣的熔渣结构是一种硅酸盐结构,Si-O四面体通过共用两个角连接形成长链。

在此熔体中加入MgO和CaO等二价或一价碱金属氧化物时,Si-O四面体网络结构会受到破坏,链的变形阻力因断裂增多而减小,从而降低保护渣的黏度。

一般碳素结构钢保护渣在1300℃时的黏度多在0.1-0.5Pa.s。

4、碱度

保护渣的碱度一般定义为R=wCaO/wSiO2的比值。

它反映保护渣吸收钢液中夹杂物能力的重要指标。

提高碱度有利于吸收夹杂物,但过高,使得熔渣的析晶温度和析晶能力增高。

因此,保护渣的碱度选择需要多方面考虑。

5、吸收非金属夹杂物能力

连铸要求保护渣对聚集在钢液表面上的高熔点非金属夹杂物能够迅速溶解,以避免此类夹杂物被钢流卷入,产生皮下夹杂等缺陷。

随着保护渣碱度的增大,熔渣吸收氧化铝的速度是先增大后减小,当碱度在1.0-1.1时,吸收速度最大。

6、结晶性能

保护渣结晶性能是渣膜控制传热的非常重要的参数,一般参数有:保护渣的凝固温度ts、析出温度tc、转折温度tb。

目前研究者普遍认为提高碱度,ts 、tc升高,保护渣的结晶倾向增大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・

4 O・

宽厚板

第8 卷第 4 期

结 晶 器保 护 渣 的 临 界 温 度 以 及 与 连 铸 的关 系

莫 德敏 张 雅 丽 王怀 宇

( 阳钢 铁有限责任 公司科技部f M o l u e nd The r e k Te r t r so u d Fl x s a i

Re e a e t ntnu us Ca tng l v nc o Co i o s i

M o De n, mi Zha l a a g H u y ng Ya i nd W n ai u

( ce c n c n l g p r m e to u a g I o n e lCo S in e a d Te h o o y De a t n f W y n r n a d St e .Lt d)

结 晶 器保 护 渣 的 临 界 温 度 是 一 个 重 要 的 参

度 、 固温 度 和 临 界温 度 。 文作 者 偏 向于 使用 临 凝 本

界 温度 这 一术 语 , 为 临界温 度 更加 明确 , 且 可 因 并

数 , 能 够 帮助 控 制 水 平 热 传 递 和 坯 壳 与 结 晶器 它

其 中 X 的含 量 用 to 计 算 , 而估 计 的 T o l 然 值 与 实验 值 的 比较 表 明 : 当使 用公 式 计算 时 , 者 两 经 常相 差 5 K 或 更 多 ( 图 3 。 0 见 )

剂 , 易 产 生 粘 结 型 拉 漏 的 钢 种 需 要 采用 低 临界 而 温度 的熔 剂 。图 2表 明适 用于 连 铸不 同钢 种 的保

护 渣 与 该 曲线 相 一致 , 且 与 , 一2 5 l P s 并 I V . ± d a m. n 也 相 一致 ( 中 是 粘 度 , 铸速 ) mi 其 V 是 。 星 形或 海 绵状 裂纹 是 由于 在结 晶器下 半 部液

坯 壳 而造 成 的 。 因此 , 了避 免这 些 问题 的 出现 , 为 通 常 采用 形 成厚 的金 属 壳 以及提 供 恒 定液 态 渣 润

滑 。这 一 过 程可 以通 过 使用 低 凝 固温 度 的渣 以尽

量 减 小渣 层厚 度 并提 高 液态 渣润 滑 来 实现 。

在 冷 却 循 环 过 程 中 测 量 粘 度大 小 时 , 一 个 有 点 粘度 在 此 点 突 然增 大 ( 见图 1 并 且 在 行 为 上 渣 )

之 间 的润 滑 效 果 , 而 减 小 连 铸 过 程 中 出现 纵 向 从 裂 纹 和 粘结 型拉漏 的机 率 。 临界 温度 T 是 相对 于

以追 溯 到 粘 度测 量 值 。 l 临界温 度代 表 一 个点 , 这 在

一

点 固体 在 钢水 中先 析 出 。在结 晶器 中出 现 的情

体 润 滑 不好 造 成 的 。这 种情 况 可 以通过 确 保结 晶

平 热 传递 来 形成 一种 既 均匀 又薄 的坯 壳 。通 常 造 厚 渣 层可 以形成 这种 既 均匀 又薄 的坯 壳 。通 过 控

制 渣化 学 成分 获 得厚 渣 层 以形成 高 凝 固 温度 的渣

层 。 结型 拉 漏 是 由 于 润 滑 不 好 以 及 在 碳 钢 ( 粘 > 0 4 c 和 有时 0 1 %c) . .8 中形成 的低 机 械 应 力 的

器下 半 部温 度 高 于 I 温 度来 避免 。 瞄界

根据 结 晶 器保 护 渣 的 化学 成分 得 出的 I 临界温 度关 系式 :

Tb 一 1 4 . — 2 1 ( g ) 1 4 ( I , 一 , 2 1 6 . 5 XM o 一 . 1 XA o ) 4 4 XN, 一 8 5 (  ̄, . 9( a O) . 5 Xc )一 6 r .4( i 一 1 .3 XL o) 5 ( 2。 XB ) o ( ) 1

度测 量 时 内部 气 缸 在粘 度 计 中旋 转 。因 为润 滑 与

粘 度倒 数 有关 , 文 认 为液 态 润 滑 中断 首 先 在 临 本 界温 度 点处 出现 , 时 固体 开 始析 出 。 2表 明对 此 图

于 不 同连 铸条 件 和 不 同 钢 种 , 达 到 令 人 满 意 的 为 连 铸 , 晶 器 熔 剂 选 择 的 一 种 有 用 方 法 是 根 据 结 Tb, 度 ( 13 0 以及 铸速 来 考虑 。 粘 在 0 ℃) 易产 生 纵 向裂 纹 的钢 种 需 要 采用 高 凝 固 ( 临 界 ) 度 的熔 或 温

粘 度 的 稳 态 和 动 态 测 量 值而 确 定 的 , 两 种 情 况 在 下 均 可 以推 导 出 与化学 成 分有 关 的 T 等 式 。 果 结

表 明 : 测量 过程 中冷 却 速率 和 氟 损 失影 响 。 T 受

况 和旋 转 的熔 池 粘 度 计 中的情 况 很类 似 。这 是 由 于两 者 均 包含 有 穿 过 液态 渣 层 的速 度梯 度 。主 要 区别 在 于结 晶 器 中 外 部 气 缸 垂 直 移 动 , 进 行 粘 而

1 前 言 钢在 连 铸过 程 中的 主要 问题 是 纵 向裂纹 和 粘 结 型 拉 漏 , 些 问题 都 与 坯 壳 和 水 冷 结 晶器 之 间 这

的 水平 热 传 递有 关 。 在 碳 钢 ( . 6 ~ 0 1 %) , 个 重 要 的 问 O O .0 中 一 题 是纵 向裂纹 , 这主 要是 由于铁 素 体 ( ) 和 奥 氏 相 体() 7 相热 收 缩 系数 相差 4 %造成 的 。 收缩 系数 热 不 同 致 使 坯 壳 内产 生 应 力 , 种 应 力 只能 通 过 裂 这 纹 得 到缓 解 。 了减 小这 些 应 力 , 须 通 过控 制 水 为 必