第6章非均相流固反应器

第六章 固定床

水力半径

• 湿周---在总流的有效截面上,流体与固体壁面的接 触长度称为湿周,用字母L表示。

• 水力半径---总流的有效截面积A和湿周L之比。用字

母RH表示

RH = A / L

44

• 对于圆形截面的管道,其几何直径用水力半径表示 时可表示为

• A=(1/4)×πd2 • L=πd • 则 R=A/L=(1/4)×d → d = 4 R

当ReM>1000 湍流, 局部阻力损失为主, f≈1.75 , 略去第一项

结论: 对ΔP影响最大的是ε和u

49

Pf L

'(duSm 2 )(1B3B)

f ' 1501.75 ReM

一般床压不宜超过床内压力的15%,所以颗粒不 能太细,应做成圆球状。

50

➢ 压降的计算 ΔP=ΔP1+ ΔP2

= 15fu 0 OG L 0(1)21.75fuO 2 G L 0(1)

dS 2

3

dS

3

Pa

式中混合物的粘度

1

yi

fi M

2 i

f

1

yiM

2 i

kg/m.s

51

6.3 固定床中的传热

传热包括: 粒内传热,颗粒与流体间的传热,床层与器壁的传热

给热系数 αP 给热系数αW ,λer 总给热系数α t

当单纯作为换热装置时,以床层的平均温度tm与 管壁温差为推动力-----总给热系数αt

n

算术平均直径: d xWidi i1

调和平均直径:

1 n xWi

d

d i1 i

几何平均直径:

di

didi

30

6.2.3 床层空隙率及分布

化学反应工程 第六章 固定床反应器

一、颗粒层的若干物理特性参数

密度

– 颗粒密度ρp

• 包括粒内微孔在内的全颗粒密度;

– 固体真密度ρs

• 除去微孔容积的颗粒密度;

– 床层密度/堆积密度ρB

• 单位床层容积中颗粒的质量(包括了微孔和颗粒 间的空隙);

p s (1 p ) B p(1 B )

一、颗粒层的若干物理特性参数

i

Wi FA0

i

xi dx A

r xi1

i

也即

Z 0 Ti

xi x i 1

Ti

1 (

ri

)dx A

0

i 1,2, N

min

Z 0

xi

1 ri

xA xi

1 ri 1

xA xi

0

i 1,2, N 1

对 Z 0 的处理 Ti

Z

Ti Ti

xi dx A

r xi1

i

xi x i 1

Ti

1 (

ri

)dx A

0

i 1,2, N

按中值定理:

Z

Ti

xi x i 1

Ti

1 (

ri

)dx A

(xi

x

i

1

)

Ti

• 双套管式、三套管式

流体流向:轴向、径向

固定床反应器的数学模型

拟均相数学模型:

忽略床层中颗粒与流体之间温度和浓度的差别 –平推流的一维模型 –轴向返混的一维模型 –同时考虑径向混合和径向温差的二维模型

非均相化学反应器内流动状态数值模拟研究

非均相化学反应器内流动状态数值模拟研究一、绪论非均相化学反应器是化学工程领域中最常见的反应器之一,其主要特点是反应皆发生在气体和液体、固体界面上。

研究非均相化学反应器内流动状态,对提高反应效率、减少反应过程中的畸变、优化反应器结构等方面均有重要意义。

本文将结合数值模拟方法,对非均相化学反应器内流动状态进行探究。

二、数值模拟方法数值模拟是一种基于数学方法的计算手段,包括数值计算、数值优化、数值分析等方面,常被用于研究非均相化学反应器内的流动状态。

2.1 CFD方法CFD(Computational Fluid Dynamics)数值模拟方法,是研究流体运动的一种有效途径,主要包括 Navier-Stokes 方程、 Euler 方程等基本方程。

通过分析流体的动力学行为,揭示流体在不同区域内的流动状态,为反应器的设计和优化提供基础数据。

2.2 DEM方法DEM(Discrete Element Method)离散元方法,主要用于研究固体颗粒的运动行为,通过逐个计算颗粒的运动状态,得出固体物料的运动情况,为反应器内泥层的分布、固体物料的悬浮状态等方面提供可靠的数值模拟结果。

三、非均相化学反应器内流动状态数值模拟3.1 细胞生物质反应器流动状态模拟细胞生物质反应器是化学工程领域中最常见的非均相化学反应器之一,其主要特点是通过细胞分离、培养、扩增等过程实现对细胞生物质的生产。

在细胞培养过程中,细胞和固体颗粒组成的混合物表现为两相系统。

通过CFD方法,可以模拟反应器中细胞和固体物料的分布状况,为反应器运行的优化提供信息。

DEM方法可以用于研究固体物料的悬浮状态,评估反应器内的泥层分布,从而为反应器的设计和改进提供依据。

3.2 油水混合物反应器流动状态模拟油水混合物反应器是一种常见的非均相化学反应器,主要用于研究油水混合物在反应器内的流动和分解过程。

CFD方法可以模拟油水混合物的分布状况,通过计算反应器内各区域流体的速度、压力等参数,为反应器的设计和操作提供决策支持。

化学反应工程第六章非均相反应器(上)

6.1.2 固定床反应器的类型

自热式反应器在开车时需要外 部热源,而且由于大量换热管 的存在,减少了催化剂的装载 量,影响到反应器的生产能力, 因此近年来的大型装置采用中 间冷激的多段绝热床,其结构 与气体的流向,如图6-6所示。

图6-6 多段冷激式大型 合成氨反应器一例

6.1.1 固定床反应器的特点

固定床反应器无论塔式还是 管式均垂直设置,气体由顶 部进入,流动方向与重力方 向一致,这样可以防止气体 冲动床层、造成催化剂分布 不均匀和催化剂的磨损带出, 同时有利于反应器中可能形 成的液态物质的排除。

图6-1 固定床反应器

6.1.2 固定床反应器的类型

6.1.2.1绝热式固定床反 应器 (1) 单段绝热式反应器 单段绝热式反应器是在一 个中空圆筒的底部放置搁 板(支承板),在搁板上堆 积固体催化剂。

6.1.2 固定床反应器的类型

6.1.2.2 换热式固定床反应器 (1)对外换热式固定床反应器 以各种载热体为换热介质的对 外换热式反应器多为列管式结 构,如图6-4所示,类似于列管 式换热器。

图6-4 列管式固定床反应器

6.1.2 固定床反应器的类型

(2) 自热式固定床反应器 以原料气为换热介质,利用 反应后的高温气体预热原料,使其达到反应温度,本身 得到冷却,这种反应器称为自热式固定床催化反应器, 有的氨合成塔和甲醇合成塔属于这种类型。

6.1.4.1 固定床中的传质 内扩散控制过程发生的场合是,颗粒大,因而内扩散阻力 大,内扩散速度小;温度高因而化学反应速度快;气速高

图6-2 绝热式固定床反应器 1-矿渣棉 2-瓷环 3-催化剂

6.1.2 固定床反应器的类型

(2)多段绝热式反应器 多段绝热床中,反应气体通过第一段绝热床反应至一定 的温度和转化率而离可逆放热单一反应平衡温度曲线不 太远时,将反应气体冷却至远离平衡温度曲线的状态再 进行下一段的绝热反应。

非均相物系的分离及固体流态化课件

离心分离法适用于颗粒较大、密度差较大的固-液或固-固非均相物系的分离。通过离心机的高速旋转,产生强大 的离心力场,使颗粒在离心场中受到较大的离心力而向外运动,最终实现固-液或固-固两相的分离。

浮选分离法

总结词

利用气泡吸附颗粒并上浮,实现固-液或固-固非均相物系的分离。

详细描述

浮选分离法适用于颗粒较小、密度接近于水的非均相物系的分离。通过向非均相物系中通入气泡,气 泡与颗粒相互作用,将颗粒吸附并带到液面上,从而实现固-液或固-固两相的分离。常用的浮选剂有 起泡剂、捕收剂等。

状态。

应用

广泛应用于气力输送、流化床 反应器等领域。

优点

操作简单,适用于大规模生产。

缺点

能耗较高,对颗粒大小和密度 有一定要求。

机械搅拌法

原理

通过机械搅拌装置,使固体颗 粒在搅拌桨的作用下形成流态

化状态。

应用

适用于实验室和小规模生产。

优点

设备简单,易于实现。

缺点

搅拌桨的转速和形状对流态化 效果影响较大,不适合大规模

固体流态化的基本原理

固体流态化的定义

固体流态化

在流体作用下,使固定床层固体颗粒 呈现类似流体状态的过程。

固体流态化技术

利用固体流态化技术,实现非均相物 系的分离和固体颗粒的连续输送、分 离、混合、反应等操作。

固体流态化的分类

根据操作条件

分为自然流态化和强制流 态化。

根据颗粒性质

分为散式流态化和聚式流 态化。

工业应用中的问题与对策

问题

在工业应用中,非均相物系分离及固 体流态化技术面临着操作复杂、能耗 高、稳定性差等问题。

对策

针对这些问题,工业界采取了一系列 对策,如引入自动化控制系统、优化 操作参数、采用新型分离技术等,以 提高操作的简便性、降低能耗和提高 稳定性。

化学反应工程流固相非催化反应器学习PPT教案

当

lC

0,

t

B L2

2bDeC Ag

则:

t

1 lC

2

L

又: xB

1 2 AlC B 2 AL B

1 lC L

最后:

t

x

2 B

2、圆柱体颗粒,灰层扩散控制

底半径为R,高为L,扩散、反应主要集中在侧面,上、下底可忽略。

对灰层中的A作物料衡算,在厚度为r rC r R处,取厚度为dr、

2! t m 3! t m 4! t m

即求解 x B

例4:某气固相非催化反应,固体物料置于移动炉箅上,与错流过的气体反 应物作用。已知加料组成(体积分率)为:半径为50μm的颗粒占20%, 100μm的颗粒占30%,150μm的颗粒占30%,200μm的颗粒占20%,四种 粒度的完全反应时间(min)分别为:5、10、15及20,计算停留时间为 8min及16min所达到的转化率。

R 3kG

t1 1

x B1

,

5 1

0.5

1 10min

t2 2

xB2

,t2 0.98 2

1 R1 2 R2

2

R2 R1

1

4 10 2

20min

t2 0.98 20 19.6min

⑵灰层扩散控制

t

1

31

xB

2 3

21 x,B

B R2

bCAg 6De

t1

1

31

0.5

2 3

又:

t1

1

1

0.58

1 3

0.251

1

1

t1 0.251

4

2 2 1 2 2

R1 4 2 R2 2

反应工程第二版 第六章气固相催化固定床反应器

dxA RA B

dl

u0cA0

:催化剂堆密度

B

dxA

RA B

dl u0cA0

L 0

dl u0

cA0

xA出 0

dxA

RA B

•

•

对照平推流反应器模型 二者相同

VR V0

cA0

dx xA出

A

0 rA

23

• 热量衡算:(仍然是那块体积)

输入热量-输出热量+反应热效应

=与外界的热交换+积累

x1in,T1in x1out, T2in x2out T3in x3out T4in x4out

35

x

在T-x图上看:

0

二氧化硫氧化反应T-x图示意

T

斜线为段内操作线,斜率为1/λ。 水平线表示段间为间接冷却,只是温度降低,转化率不变。

36

• 调用最优化程序,就可以求得W最小值?

• 可以,但很困难。

输入:G cp T G质量流量, cp恒压热容

输出:G cp(T+dT)

反应热效应:(-RA)(1-εB)(-ΔH)Aidl

热交换:U(T-Tr)πdidl

di反应器直径

积累:0

U:气流与冷却介质之间的换热系数

Tr:环境温度

24

• 将各式代入,得

dT

RA 1 B H U

4 di

T

Tr

dl

ucp g

粒径 ds/mm 质量分率 w

3.40 0.60

4.60 0.25

6.90 0.15

• 催化剂为球体,空隙率εB=0.44。在反应 条 件 下 气 体 的 密 度 ρg=2.46kg.m-3 , 粘 度 μg=2.3×10-5kg.m-1s-1 , 气 体 的 质 量 流 速 G=6.2kg.m-2s-1。求床层的压降。

《流固相非催化反应》课件

随着环保意识的提高,未来的流固相非催化反应技术将更加注重绿色化和可持续发展, 以降低对环境的影响。

VS

流固相非催化反应在新能源开发中的 应用,可以有效地推动能源结构的优 化和转型,减少对化石能源的依赖, 实现可持续发展和低碳经济。

05

流固相非催化反应研究 进展与展望

当前研究热点与成果

流固相非催化反应在工业生产中的应用

当前研究的热点是如何将流固相非催化反应更好地应用于工业生产中,以提高生产效率和降低能耗。已经取得了 一些重要的研究成果,如流化床反应器在煤化工和石油化工领域的应用。

反应过程强化与优化

如何进一步强化和优化流固相非催化反应过 程是未来的一个重要研究方向。这需要深入 研究反应机理和动力学,并探索新的反应技 术和设备。

技术发展前景与展望

智能化控制与监测

随着人工智能和大数据技术的发展,未来可以实现对流固相非催化反应过程的智能化控 制和监测,进一步提高反应效率和安全性。

《流固相非催化反应》PPT课件

目录

• 流固相非催化反应概述 • 流固相非催化反应动力学 • 流固相非催化反应实验技术 • 流固相非催化反应应用实例 • 流固相非催化反应研究进展与展望

01

流固相非催化反应概述

定义与分类

总结词

流固相非催化反应是指在流态固体催化剂存在下,反 应物在无催化剂存在的条件下进行化学反应的过程。 根据反应物和产物的不同,可以分为均相反应和非均 相反应。

02

流固相非催化反应动力 学

反应速率方程

反应速率方程的推导

基于化学反应动力学原理,通过分析流固相非催化反应的机理,推导出适用于该反应的动力学方程。

反应速率方程的适用范围

明确反应速率方程的应用条件,如温度、压力、反应物浓度等,并指出其局限性。

五、反应器的选型和设计

釜式反应釜设计程序

(1)确定反应釜操作方式根据工艺流程的特点,确定反应釜是 连续操作还是间歇操作。 (2)汇总设计基础数据工艺计算依据如生产能力、反应时间、 温度、装料系数、物料膨胀比、投料比、转化率、投料变化 情况以及物料和反应产物的物性数据、化学性质等。 (3)计算反应釜体积 (4)确定反应釜设计(选用)体积和台数。 如系非标准设备的反应釜,则还要决定长径比以后再校算,但 可以初步确定为一个尺寸,即将直径确定为一个国家规定的 容器系列尺寸。 (5)反应釜直径和筒体高度、封头确定。 (6)传热面积计算和校核。 (7)搅拌器设计。 (8)管口和开孔设计。 (9)画出反应器设计草图(条件图),或选型型号。

流化床反应器

是工业上使用较广泛的一种反应器,适用于 流固或气-液-固催化或非催化反应系统。 在流化床中,固体粒子可以象流体一样进行 流动二烯、 萘氧化制苯二甲酸酐等。

(2) 按照操作方式,可以分为间歇过程和连续过程,相 应的反应器为间歇反应器和流动反应器。 A.间歇反应器 物料一次性加入,反应一定时间后把产物一次性取 出,反应是分批进行的。物料在反应器内的流动状况是 相同的,经历的反应时间也是相同的。

6.6、反应器的选型和设计

反应器分类方法

(1)按反应器的几何构形分类 管式反应器 槽式反应器 塔式反应器

管式反应器

特征:长度远较管径为大,内部中空,不设任何构 件,多用于均相反应。如裂解炉

Tube reactor

裂解炉

用于乙烯生产的管式裂解炉

釜式反应器

一种低高径比的圆筒形反应器,用于实现液相单相反应 过程和液液、气液、液固、气液固等多相反应过程。器内常 设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时, 可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可 在反应器壁处设置夹套,或在器内设置换热面,也可通过外 循环进行换热。

流化床反应器的类别

流化床反应器的类别流化床反应器是一种广泛应用于化工、石化等领域的反应设备。

根据反应物料的状态和反应过程的特点,流化床反应器可以分为多种不同的类别。

本文将从不同角度介绍几种常见的流化床反应器类别。

一、按反应物料状态分类根据反应物料的状态,流化床反应器可以分为气体流化床反应器、液体流化床反应器和气液流化床反应器三种类别。

1. 气体流化床反应器气体流化床反应器主要用于气相反应,反应物料以气体形式进入反应器,并在床层内与固体催化剂或吸附剂进行反应或吸附。

气体流化床反应器具有良好的传质和传热性能,反应速率高,操作灵活等优点。

2. 液体流化床反应器液体流化床反应器主要用于液相反应,反应物料以液体形式进入反应器,并与固体催化剂或吸附剂在床层内进行反应或吸附。

液体流化床反应器具有较大的反应体积和接触面积,反应速率较快,能够实现高效的传质和传热。

3. 气液流化床反应器气液流化床反应器是气体流化床反应器和液体流化床反应器的结合,反应物料既包括气体又包括液体。

气液流化床反应器广泛应用于气液相催化反应、气液相吸附等过程。

二、按反应过程特点分类根据反应过程的特点,流化床反应器可以分为均相反应器和非均相反应器两种类别。

1. 均相反应器均相反应器是指反应物料和催化剂在反应过程中处于相同的物理状态,比如气体与气体的反应、液体与液体的反应等。

均相反应器具有反应速度快、反应条件容易控制等优点,广泛应用于化学工业中。

2. 非均相反应器非均相反应器是指反应物料和催化剂在反应过程中处于不同的物理状态,比如气体与固体的反应、液体与固体的反应等。

非均相反应器具有较大的反应接触面积,可以实现高效的传质和传热,适用于一些困难的反应。

三、按反应过程控制方式分类根据反应过程的控制方式,流化床反应器可以分为等温流化床反应器和非等温流化床反应器两种类别。

1. 等温流化床反应器等温流化床反应器是指反应过程中反应床温度保持恒定不变。

等温流化床反应器通常采用外部换热器或循环流体方式控制床温,以确保反应过程的稳定性和高效性。

非均相流固催化反应器

5.3.2.2 吸附控制 化学反应计量式 反应机理式

控制步骤

A+B

k1

R+S

r k1 pAV k2 A

A+σ B+σ Aσ + Bσ Rσ Sσ

rA k ( p A pB pR pS / K ) (1 K A p A K B pB K R pR K S pS )3

k1

k2

2A1/2σ Bσ Rσ + Sσ + σ B +σ S +σ

A K A pAV

B K B pBV

2 rA k1 A B k2 RSV

几种常用催化剂的结构

无定形颗粒 球形 柱形 长柱形 三叶草形

环形

多孔柱形 车轮形

比表面积

破碎强度

压降

独石形

金属独石形

Foam

(5)制备方法

① 混合法

② 浸渍法 ③ 沉淀法或共沉淀法 ④ 共凝胶法 ⑤ 喷涂法及滚涂法 ⑥ 溶蚀法 ⑦ 热熔法

5.3 气固相催化反应动力学

气-固相反应速率的定义式

第五章 催化剂与催化动力学基础

5.1 催化剂

能够改变化学反应速率而本身在反应前后不发生组成变化的物质。 (1)类型 金属(良导体)、金属氧化物和硫化物(半导体)以及盐类和 酸性催化剂(大多数是绝缘体) (2)载体 活性炭、硅胶、活性白土、硅藻土、沸石(分子筛)、骨架Ni、 活性Al2O3、 Fe等 (3)性能要求 活性好、选择性高、寿命长。 (4)结构

R K R pRV

S KS pSV

(5-31)

从分母中 K A pA 项可判断A是解离吸附,3次方则表示参加反应 的活性点有3个。

化学反应工程知识点

化学反应工程知识点化学反应工程知识点—郭锴主编1、化学反应工程学不仅研究化学反应速率与反应条件之间的关系,即化学反应动力学,而且着重研究传递过程对宏观化学反应速率的影响,研究不同类型反应器的特点及其与化学反应结果之间的关系。

2、任何化工生产,从原料到产品都可以概括为原料的预处理、化学反应过程和产物的后处理这三个部分,而化学反应过程是整个化工生产的核心。

3.化学反应工程的基本研究方法是数学模型法。

数学模型法是对复杂的、难以用数学全面描述的客观实体,人为地做某些假定,设想出一个简化模型,并通过对简化模型的数学求解,达到利用简单数学方程描述复杂物理过程的目的。

模型必须具有等效性,而且要与被描述的实体的那一方面的特性相似;模型必须进行合理简化,简化模型既要反映客观实体,又有便于数学求解和使用。

4.反应器按型式来分类可以分为管式反应器、槽式反应器(釜式反应器)和塔式反应器。

5反应器按传热条件分类,分为等温反应器、绝热反应器和非等温非绝热反应器。

第一章均相单一反应动力学和理想反应器1、目前普遍使用关键组分A 的转化率来描述一个化学反应进行的程度,其定义为:00A A A A A A n n n x -==组分的起始量组分量转化了的 2、化学反应速率定义(严格定义)为单位反应体系内反应程度随时间的变化率。

其数学表达式为dtd V r ξ1=。

3、对于反应D C B A 432+=+,反应物A 的消耗速率表达式为dt dn V r A A 1-=-;反应产物C 的生成速率表达式为:dtdn V r C C 1= 4.反应动力学方程:定量描述反应速率与影响反应速率之间的关系式称为反应动力学方程。

大量的实验表明,均相反应的速率是反应物系的组成、温度和压力的函数。

5.阿累尼乌斯关系式为RT E C C e k k -=0,其中活化能反应了反应速率对温度变化的敏感程度。

6、半衰期:是指转化率从0变为50%所需时间为该反应的半衰期。

非均相反应动力学PPT课件

;若为化学反应,则为化学反应平衡式; (4)将(2)中所写的速率方程式中各项表面浓度利用(3)式中的

各平衡关系式转换成气相分压或浓度的函数; (5)若为均匀吸附模型,则由(4)可得到最终能够实际使用的动力

真

m V骨

空隙率:堆密度倒数与假密度倒数之差。

V空 1 1

m 堆 假

孔容或比孔容:假密度倒数与真密度倒数之差。

Vg

V孔 m

1

假

1

真

孔隙率:

P

V孔 V孔 V骨

1

假 真

假Vg

0.4 ~ 0.6

第18页/共47页

Vg

平均孔径:

rPdV

;

rP

0

Vg

如缺乏数据(孔径分布数据),可以用下式近似计算:r P

实际上,由于孔径存在分布,孔内两种类型扩散同时存在。

扩散系数的求取(包括:分子扩散和努森扩散) 费克(Fick)定律:沿Z方向上的一维扩散,扩散通量N(kg or mol.s1.m-2)与浓度梯度(也叫扩散推动力)成正比, 其比例常数即为扩散系数D

第20页/共47页

A、分子扩散系数的求取:

以A、B两组分混合物为例,则DAB:

定 态 法

dx 0

dt

第3页/共47页

Return

2、吸附等温方程式

吸附温度恒定后,则吸附量取决于吸附压力。 等温吸附模型包括:

Langmuir模型 Temkin模型 Freundlich模型 BET模型

(1)Langmuir型: 四个基本假定: I)表面均匀; II)单分子层吸附; III)被吸附分子互不影响,也不影响别的分子的吸附; IV)具有相同的吸附机理。

第六章 气液固三相反应器和反应器分析

(5)均相副反应量越大。

2.气-液-固悬浮三相反应器 固体在气液混合物中呈悬浮状态,这样操作状态的反应器为气-液-固 悬浮反应器。气-液-固悬浮反应器可以按有无机械搅拌、流体流向、颗粒

运动状态等进行分类。大体可以分为:

(1)机械搅拌的气-液-固悬浮反应器; (2)不带机械搅拌的鼓泡三相淤浆反应器; (3)不带机械搅拌的两流体并流向上的流化床反应器;

效率因子低下; (4)当催化剂由于积炭,中毒而失活时,更换催化剂不方便。

图7.1(b)适应于当气相反应物浓度较低,而又要求气相组分达到

较高转化率时的情况,逆流操作有利于增大过程的推动力。但同时

会增加气相流动阻力,当气液两相的流速较大时,还可能出现液泛。

图7.1(c)为气液并流向上的填料鼓泡塔反应器,持液量大,液相 和气相在反应器中混合好,液固间的传热性能好,适用于反应热效

7.2 气-液-固反应的宏观动力学

7.2.1 过程分析 气液固催化反应过程是传质与反应诸过程共同作用,互相影响的三 相反应过程,由多个步骤组成的过程。对于组分通过气液相的传递过程, 本节采用双膜模型,设气相反应组分A与液相反应组分B,在固体催化剂 作用下,反应如下:

A( g ) bB 产物

7.1.3 气-液-固反应过程研究所涉及的模型和参数

气液固反应过程,同样涉及到化学动力学,各相的流动

与混合状况,相间的质量、热量、动量传递等。由于相的增

加,物料流动与混合、质量、热量、力量传递过程要比两相 复杂,它涉及更多的参数。

1.流动模型及相关参数 (1)反应器的流动模型决定了三相间的传递特性,决定

1

(7.10)

1 1 RQ (cQs cQLi ) k a k a Qs p QL K LSQ (cQs cQLi ) qk p (1 f ) cAs

非均相催化反应的动力学研究进展

非均相催化反应的动力学研究进展动力学研究是化学领域中的重要分支之一,主要研究反应速率、反应机理以及反应动力学等相关问题。

在催化反应领域,非均相催化反应是一项重要的研究课题。

本文将探讨非均相催化反应的动力学研究进展,并对其相关研究进行概述。

一、简介非均相催化反应是指在反应中,催化剂与反应物处于不同的物理态,如固体催化剂与气体或液体反应物之间的反应。

这种反应方式广泛应用于工业生产中的催化过程,并且在环境保护以及能源转化领域有着重要的应用价值。

二、非均相催化反应的动力学研究方法1. 表面反应动力学测定方法表面反应动力学是研究非均相催化反应的重要手段之一。

通过测定反应物在催化剂表面上的吸附、解离以及反应中间体等参数,可以获得反应速率常数、反应机理以及活性位等关键信息。

常用的表面反应动力学测定方法包括逆反射红外光谱、电化学技术和原位X射线吸收光谱等。

2. 反应器设计与动力学模型建立反应器设计与动力学模型建立是非均相催化反应动力学研究的重要内容。

合理的反应器设计可以提高反应效率和选择性,而动力学模型的建立则可以揭示反应机理、解释实验现象以及预测反应行为。

常见的反应器设计方法包括催化剂固定床反应器、流动床反应器以及催化剂悬浮床反应器等。

三、非均相催化反应动力学研究的挑战与进展1. 反应物传质限制与催化剂失活问题在非均相催化反应中,由于反应物与催化剂的界面传质过程,常常会出现反应物传质受限的情况,导致反应速率下降。

此外,催化剂在长时间反应中也容易发生失活,影响催化性能。

针对这些问题,研究者们通过改变反应条件、催化剂结构以及添加助剂等方式,不断寻找改善催化反应性能的方法。

2. 动力学模型复杂性与多相反应机理研究非均相催化反应的动力学模型通常比较复杂,涉及到多个反应步骤和中间体,因此,建立准确的动力学模型是一个具有挑战性的任务。

同时,多相反应机理研究也是非均相催化反应动力学研究中的难点之一。

通过采用理论计算、实验分析以及模型拟合等手段,研究者们正在努力解决这些问题。

第6章非均相流固反应器

❖固定床反应器: 固体催化剂颗粒 堆积起来静止不 动,反应气体自 上而下流过床层;

3

❖流化床反应器:

流化床

固体催化剂颗粒被

自下而上流动的气 体反应物夹带而处 于剧烈运动的状态。

4

绝热式固定床反应器

① 结构简单 ② 高空速 ③ 很少催化剂损耗 ④ 很小气固返混 ⑤ 较长的扩散时间及距离 ⑥ 高床层压降 ⑦ 床内取热供热困难 ⑧ 催化剂取出更新困难

在实际工业反应器中,等温反应器是不常有的, 所以,等温固定床反应器计算只能对事实上的 不等温反应器作一粗略估计。

35

例: rA' (1 xA ) kmol / hr kg

FA0 1kmol / hr xA 0.8

W ?

W

FA0

W dW 0 FA0

xA 0

dxA (rA' )

0.8 dxA 0 (1 xA )

W dW

xA

dxA

FA0 0 FA0 0 (rA' )

34

W W dW xA dxA

FA0 0 FA0 0 (rA' ) • 只要有了反应速度(rA' ) f xA 的函数或者

(rA' ) ~xA的对应数值,就可以用积分法求得所 需的催化剂的重量,然后利用W S L B 关系,求得催化剂床层高度L。

• 幂数型速率方程的形式

(rA ) k ' pA pB

同一套动力学数 据可以处理成不 同的方程形式, 其精确程度也差 不多。

15

催化剂内的流动传递现象

混合与分散 平推流流动

扩散-反应传递现象

16

• 气体分子从颗粒为表面向微孔内部扩散 过程中有阻力,使微孔内外存在浓度梯 度。微孔内部反应物分压较低,表面吸 附量减小,活化分子浓度降低,反应速 率相应变小。因此在等温催化剂颗粒中, 微孔内部的催化活性常得不到充分发挥 和利用,使得以单位重量催化剂计算的 宏观反应速率比本征反应速率低。这两 种反应速率的比值称为有效系数,又称 内表面利用系数,以η表示: η=宏观反应速率/本征反应速率

非均相化学反应器.pptx

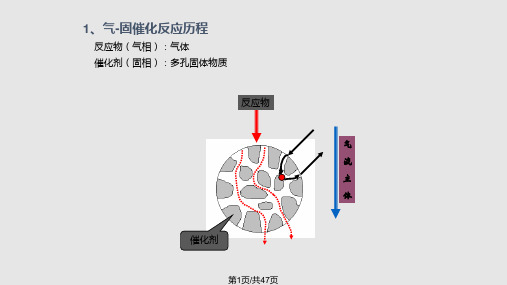

催化反应的基本特征:

• 催化剂本身在反应前后不发生变化,催化剂能够 反复利用,所以一般情况下催化剂的用量很少。

• 催化剂只能改变反应的历程和反应速率,不能改 变反应的产物。

• 对于可逆反应,催化剂不改变反应的平衡状态, 即不改变化学平衡关系。

• 催化剂对反应有较好的选择性,一种催化剂一般 只能催化特定的一个或一类反应。

rA vA ka pAv ka ' A

Ks

P A

P K P pPv

表面反应和产物的脱附达到平衡

rA

ka

pA

KP KS K A

pP

(1/ KS )KP pP 1

第14页/共97页

(14.1.31)

第一节 固相催化反应器

2.表面反应过程控制

rA rS kS A kS ' P

K A pAv A K P pPv P

1

1 ] 0.21

s tanh 3s 3s 4.38 tanh(3 4.38) 3 4.38

第33页/共97页

第一节 固相催化反应器

4.西勒模数对固相催化反应过程的影响

s

R 3

kv c As n 1 De

1[ 1 1 ] s tanh(3s ) 3s

(14.1.64)

s

值越小:反应速率与扩散速率的比值越小,宏 观反应速率受扩散的影响就越小。

第一节 固相催化反应器

(4)微孔的结构与孔体积分布 (5)颗粒堆积密度( ρb )

固体催化剂填充层的密度(重量与填充层体积之比) (6)填充层空隙率(εb)

固体催化剂填充层内空隙体积与总体积之比。

第6页/共97页

第一节 固相催化反应器

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

❖固定床反应器: 固体催化剂颗粒 堆积起来静止不 动,反应气体自 上而下流过床层;

3

❖流化床反应器:

流化床

固体催化剂颗粒被

自下而上流动的气 体反应物夹带而处 于剧烈运动的状态。

4

绝热式固定床反应器

① 结构简单 ② 高空速 ③ 很少催化剂损耗 ④ 很小气固返混 ⑤ 较长的扩散时间及距离 ⑥ 高床层压降 ⑦ 床内取热供热困难 ⑧ 催化剂取出更新困难

① 外扩散 ② 内扩散 ③ 吸附 ④ 表面反应 ⑤ 脱附 ⑥ 内扩散 ⑦ 外扩散

12

外扩散、内扩散是物理过程; 吸附、脱附和表面反应则是化学过程,又称 为动力学过程或表面过程。 以上七个步骤是前后串联的。

外扩散 内扩散 吸附表面反应脱附 内扩散 外扩散 表面过程

13

七个步骤中,速率特别慢的一步称为控制 步骤。该速率决定实际反应所达到的速率。 控制步骤是一个扩散过程,则称为扩散控 制,又称传质控制;控制步骤是吸附、表 面反应或脱附,则称为动力学控制。动力 学控制又可分为吸附控制、表面反应控制 和脱附控制。

第6章 非均相流固催化反应器

1

6.1 概述

流固催化反应器是气相或/和液相反应物借助 于固相催化剂进行反应的设备,包括气-固、 气-液-固、液-固三类催化反应器。

气固相催化反应器可分两大类:固定床反应 器和流化床反应器。

由于这两类反应器中固体催化剂颗粒运动状 态不同,其反应性能也有显著差别。

本章主要叙述气-固相反应的概念、特征及反应器计算 2

③ 反应器操作弹性与容积生产能力较大。

7

相对于流化床反应器,固定床反应器 缺点:

① 催化剂颗粒较大,有效系数较低; ② 催化剂床层传热系数较小,容易产生局

部过热; ③ 催化剂的更换费事,不适于容易失活的

催化剂。

8

6.2 气固相催化反应动力学

9

非均相反应动力学可以定义四个不同基准 的以反应物A为着眼组分的反应速率 :

❖催化剂重量为基准

(rA' )

1 W

dnA dt

❖单位相界面积为基准

rA''

1 dnA S dt

❖单位催化剂颗粒体积为基准

❖单位催化剂床rA''' 层 体 V1积p d为dntA 基准

r '''' A

1 dnA VR dt

10

对于同一个气固相反应过程,选用不同基准 的反应速率表达式,其数值大小与量纲式各

不同的。它们之间的相互换算关系为:

W(-rA')=S(-rA'')=Vp(-rA''')=VR(-rA'''')

dnA dt

(rA' )

1 W

dnA dt

rA''

1 dnA S dt

rA'''

1 dnA Vp dt

r '''' A

1 dnA VR dt

11

气固相催化反应反应物需经历以下各步过 程后方能转化为产物

23

传热介质的选用根据反应的温度范围决定,其温 度与催化床的温差宜小,但又必须移走大量的热, 常用的传热介质有:

① 沸腾水,温度范围100~300℃。用沸腾水作 传热介质时需注意水质处理,脱除水中溶解 的氧。

② 联苯醚、烷基萘有机液态传热介质,其粘度 低,无腐蚀,无相变,可适用于200~350℃ 范围内。

七个步骤速率相当,则没有控制步骤。这 时应综合考虑传递和反应对宏观速率的影 响。但是在大多数情况下,用控制步骤的 方法来分析解决非均相反应问题是适宜的

14

在气固相催化反应中,本征反应速率的形 式主要有双曲型和幂数型两类

• 双曲型方程的一般形式为

(rA )

Ki pi (1

K

j

p

j

Ki pi )n

③ 反应温度在300℃以上时,常用熔盐作热载 体 比例。组熔成盐,由在KN一O定3、温N度aN时O呈3、熔N融a液NO体2按,一挥发定 性很小。但高温下渗透性强,有较强的氧化 性。

24

• 列管式固定床反应器具有良好的传热性 能,单位床层体积具有较大的传热面积, 可用于热效应中等或稍大的反应过程。 反应器由成千上万根"单管"组成。一根 单管的反应性能可以代表整个反应器的 反应效果,因而放大设计较有把握,在 实际生产中应用比较广泛。

17

有效系数η的影响因素较多: ① 反应物浓度↑ ② 反应温度↑ ③ 催化剂颗粒直径↑ ④ 催化剂颗粒微孔内外的浓度梯度↑ 有效系数↓

18

6.3 固定床催化反应器

反应气体从上向下流经固定不动的催化剂颗 粒床层而进行化学反应的装置,称为固定床 反应器。其形式多种多样,如果按床层与外 界的传热方式分类,可有以下三类:

• 幂数型速率方程的形式

(rA ) k ' pA pB

Hale Waihona Puke 同一套动力学数 据可以处理成不 同的方程形式, 其精确程度也差 不多。

15

催化剂内的流动传递现象

混合与分散 平推流流动

扩散-反应传递现象

16

• 气体分子从颗粒为表面向微孔内部扩散 过程中有阻力,使微孔内外存在浓度梯 度。微孔内部反应物分压较低,表面吸 附量减小,活化分子浓度降低,反应速 率相应变小。因此在等温催化剂颗粒中, 微孔内部的催化活性常得不到充分发挥 和利用,使得以单位重量催化剂计算的 宏观反应速率比本征反应速率低。这两 种反应速率的比值称为有效系数,又称 内表面利用系数,以η表示: η=宏观反应速率/本征反应速率

重要过程: •丙烯氧化制丙烯酸 •乙炔HCl制氯乙烯 •乙烯环氧化制环氧乙烷 •烃类加氢 •乙苯脱氢制苯乙烯 •煤气化 •…

5

催化剂内的流动传递现象

混合与分散 平推流流动

扩散-反应传递现象

6

固定床反应器优点:

① 催化剂颗粒在反应过程中磨损小,适合于 贵金属催化剂;

② 反应器床层内气相流动状态接近平推流, 有利于实现较高的转化率与选择性;

1.绝热式反应器 2.对外换热式反应器 3.自热式反应器

19

1.绝热式反应器

• 反应器外壳包裹绝热保温层,使催化剂 床层与外界没有热量交换。结构简单, 床层横截面温度均匀,优先考虑采用。 但只适用于热效应不大的反应。对于热 效应稍大而又希望采用绝热式反应器的 情况,常把催化剂床层分成几层,层与 层之间用间接冷却或用原料气冷激,以 控制反应温度在一定的范围内 。

20

21

2.对外换热式反应器

• 当反应的热效应较大而不宜再采用绝 热式反应器时,常用对外换热式固定 床反应器。这类反应器大多类似于列 管式换热器,故又称为列管式固定床 反应器。催化剂装在列管中,而传热 介质则在壳程中流动,将床层反应放 出的热量移走。

22

进气

蒸汽 调节阀

补充水 催化剂

出气

列管式反应器