SAW焊接英文简介

埋弧焊SAW介绍及优缺点

埋弧焊SAW介绍及优缺点最后一个所讨论的常用焊接方法是埋弧焊。

这种方法是目前所提及的在焊缝金属熔敷效率上最高的一种典型焊接方法。

SAW用实芯焊丝连续送进,焊丝产生的电弧完全被颗粒状的焊剂层所覆盖;因而被命名成“埋弧”焊。

图3.23显示该工艺是如何形成焊缝的。

正如所提到的,焊丝送进到焊接区域的方式与气体保护焊和药芯焊丝焊非常一致。

而最大的差别是保护方式。

对于埋弧焊工艺,颗粒状焊剂被置于焊丝的前部或周围来实现对熔化金属的保护。

在焊接过程中,在焊道上有一层渣渣和仍然为颗粒状的焊剂。

焊渣清除后通常被丢弃,虽然有技术能在一些应用中,将一部分焊渣和新焊剂混合回用。

如果小心作好了防污染措施,颗粒状的焊剂是可以回收回用。

在某些情况下如果对焊剂的清洁度要求非常高,那么不推荐焊剂回用。

范例表示焊剂根据所给定的焊接条件,在所示焊剂焊丝的匹配下,焊缝金属的最小拉伸强度,以10,000psi递增。

表示试验时的热处理状态:A为焊态,P为焊后热处理态。

焊后热处理的时间及温度按规定。

表示焊缝金属的冲击强度能够达到或超过20ft-lb(27J)的最低温度。

E指的是实芯焊丝;EC指的是复合焊丝L(低),M(中)或H(高)锰含量,或C(复合焊丝)F X X X -- E XXX用于生产上述焊缝的焊丝的类别F7A6-EM12K 是一个完整的标识。

它表示这是一种和焊丝EM12K 配合使用,焊缝金属具有在焊态下抗拉强度不小于70,000psi(480Mpa),却贝V型冲击韧性在-60︒F(-51︒C)的温度下不小于20ft-lb(27J)。

F7A4-EC1 是一个完整焊剂的标识同时也标识了配合使用的焊丝牌号。

这种焊剂用于焊缝金属具有在焊态下抗拉强度不小于70,000psi(480Mpa),却贝V型冲击韧性在40︒F(-40︒C)的温度下不小于20ft-lb(27J)。

图3.24-埋弧焊定义系统由于SAW的焊丝和焊剂是各自分开的,所以在一个特定的应用中会有多种组合可选用。

saw是什么焊接方法

saw是什么焊接方法

焊接是一种常见的金属连接方法,而saw焊接方法则是其中的一种。

那么,saw到底是什么焊接方法呢?接下来,本文将对saw焊接方法进行详细介绍。

首先,saw是Submerged Arc Welding的缩写,中文意思是埋弧焊。

埋弧焊是一种利用焊丝和工件间的电弧加热熔化焊丝和工件,同时利用焊丝产生的熔渣埋在焊缝下部的一种焊接方法。

在saw焊接过程中,焊缝下部被埋在焊渣中,因此得名

埋弧焊。

saw焊接方法的特点之一是焊接过程中产生的熔渣会覆盖在焊缝上,起到保护

和隔离的作用,有利于焊接接头的成型和质量。

另外,saw焊接还可以实现高效率、高焊接速度和较大的焊接电流密度,适用于对焊接速度要求较高的工件。

在saw焊接中,电弧和焊丝位于焊接过程中被熔化的焊缝下部,因此焊接过程

中的熔渣能够有效地遮挡电弧和焊缝,减少了焊接过程中的氧化和飞溅,有利于焊接接头的质量。

此外,saw焊接方法还可以实现自动化和机械化,提高了焊接效率

和稳定性。

在实际应用中,saw焊接方法广泛用于船舶、桥梁、压力容器、石化设备、钢

结构和轨道交通等领域。

由于saw焊接方法具有高效率、高质量和适应性强的特点,在工程领域得到了广泛的应用和推广。

总的来说,saw焊接方法是一种高效率、高质量的焊接方法,具有广泛的应用

前景和市场需求。

通过对saw焊接方法的介绍,相信读者对saw焊接方法有了更

深入的了解,对其在实际工程中的应用也有了更清晰的认识。

希望本文能够对读者有所帮助,谢谢阅读!。

详解埋弧焊(SAW)

埋弧焊(SAW)一埋弧焊的原理及特点1、埋弧焊的焊接过程及原理定义:电弧在焊剂层下燃烧以进行焊接的熔化极电弧焊方法(Submerged arc welding)点击看埋弧焊视频二、埋弧焊的特点优点:生产效率高焊缝质量好劳动条件好缺点:难以全位置焊对焊前装配要求高不适宜焊接薄板,短缝,焊接材料有局限三、埋弧焊的分类及应用范围1、分类按送丝方式:等速送丝变速送丝按焊丝形状及数目:丝极——单丝、多丝、带级按成形条件:双面焊单面焊双面成形(需要反面衬垫)2、应用焊缝类型和焊件厚度:5mm以上的长直缝对接、角接和搭接接头材料:碳素结构钢、低合金结构钢、不锈钢、耐热钢、镍基合金、铜合金等结构:具有长而规则焊缝的大型结构,如船舶、压力容器、桥梁、起重机械等位置:平、横位置四埋弧焊的焊接材料与冶金过程1、埋弧焊的焊接材料及选用(1)焊剂(flux)型号:《埋弧焊用碳钢焊丝和焊剂》《低合金钢埋弧焊用焊剂》《埋弧焊用不锈钢焊丝和焊剂》牌号:熔炼焊剂HJχχχ烧结焊剂SJχχχ(2)焊丝(wire)参见《熔化焊用钢丝》、《焊接用不锈钢丝》及《碳钢药芯焊丝》、《低合金钢药芯焊丝》直径系列(mm):熔化焊用钢丝、焊接用不锈钢丝:1.6、2.0、2.5、3.0、3.2、4.0、5.0、6.0碳钢药芯焊丝、低合金钢药芯焊丝:1.2、1.4、1.6、2.0、2.4、2.8、3.2、4.0焊丝、焊剂的选用原则:焊丝、焊剂要匹配。

结构钢按等强原则选用焊丝,专业用钢(不锈钢、耐热钢等)按化学成分相同或相近的原则选用焊丝。

熔炼焊剂:便宜易得,成分均匀,相对不易吸潮,但合金过渡系数低,通常只适宜于碳素结构钢和某些低合金结构钢的焊接。

烧结焊剂: 稍贵,容易吸潮,但合金过渡系数高、脱渣性好,适用于高合金钢和不锈钢等钢种的焊接。

焊丝、焊剂的选用碳素结构钢:如选用HJ431+H08A16Mn钢:可选用HJ431+H08A或HJ431+H08MnA2、埋弧焊的冶金过程埋弧焊的冶金过程比较复杂。

ERW钢管SAW钢管

SAW钢管全称Submerged Arc Welding Steel Pipe 埋弧焊钢管它是一种使用埋弧焊接工艺制造的钢管,该工艺产生的电流密度非常高,焊剂层防止了热量的快速散失,并将其集中在焊接区域内。

埋弧焊的焊缝质量高、生产效率高、无弧光及烟尘很少的特点,埋弧焊钢管广泛应用于压力容器、管件制造、梁柱、低压流体、钢结构工程。

SAW 钢管主要产品有LSAW 钢管Longitudinally Subm erged Arc Welding Steel Pipe 直缝双面埋弧焊钢管,它是利用埋弧焊技术生产的直缝钢管。

1.ERW钢管ERW钢管是电阻焊接钢管的一种统称,高频电阻焊(Electri c Resistance Welding,简称为ERW)ERW分别是对应英文单词的第一个字母。

电阻焊接钢管分为交流焊钢管和直流焊钢管两种形式。

交流焊按照频率的不同又分为低频焊、中频焊、超中频焊和高频焊。

高频焊主要用于薄壁钢管或普通壁厚钢管的生产,高频焊又分为接触焊和感应焊。

直流焊一般用于小口径的钢管。

所以,综合来讲,高频焊管包含在ERW焊管中,是以高频焊接工艺生产的一种ERW焊管。

ERW直缝焊管是油气储运领域中的产品性能先进、质量领先、较为经济的钢管。

2.SAW钢管SAW 钢管 SAW钢管全称 Submerged Arc Welding Steel Pipe 埋弧焊钢管它是一种使用埋弧焊接工艺制造的钢管,该工艺产生的电流密度非常高,焊剂层防止了热量的快速散失,并将其集中在焊接区域内。

埋弧焊的焊缝质量高、生产效率高、无弧光及烟尘很少的特点,埋弧焊钢管广泛应用于压力容器、管件制造、梁柱、低压流体、钢结构工程。

SAW 钢管主要产品有LSAW 钢管 Longitudinally Subm erged Arc Welding Steel Pipe 直缝双面埋弧焊钢管,它是利用埋弧焊技术生产的直缝钢管。

焊接及相关工艺英文缩写

焊接及相关工艺英文缩写焊接及相关工艺英文缩写2009-06-02 15:20:28 作者:来源:互联网浏览次数:0 文字大小:【大】【中】【小】简介:AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc weldin g——碳弧焊CAW-G——gas carbon arc wel ...AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc welding——碳弧焊CAW-G——gas carbon arc welding——气保护碳弧焊CAW-S——shielded carbon arc welding——有保护碳弧焊CAW-T——twin carbon arc welding——双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW-G——gas-shielded flux cored arc welding——气保护药芯焊丝电弧焊FCW-S——self-shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW——gas metal arc welding——熔化极气体保护电弧焊GMAW-P——pulsed arc——熔化极气体保护脉冲电弧焊GMAW-S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW——gas tungsten arc welding——钨极气体保护电弧焊GTAW-P——pulsed arc——钨极气体保护脉冲电弧焊MIAW——magnetically impelled arc welding——磁推力电弧焊PAW——plasma arc welding——等离子弧焊SMAW——shielded metal arc welding——焊条电弧焊SW——stud arc welding——螺栓电弧焊SAW——submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW——RWSISTANCE WELDING——电阻焊FW——flash welding——闪光焊RW-PC——pressure controlled resistance welding——压力控制电阻焊PW——projection welding——凸焊RSEW——resistance seam welding——电阻缝焊RSEW-HF——high-frequency seam welding——高频电阻缝焊RSEW-I——induction seam welding——感应电阻缝焊RSEW-MS——mash seam welding——压平缝焊RSW——resistance spot welding——点焊UW——upset welding——电阻对焊UW-HF——high-frequency ——高频电阻对焊UW-I——induction——感应电阻对焊SSW——SOLID STATE WELDING——固态焊CEW——co-extrusion welding——CW——cold welding——冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding——热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding——锻焊FRW——friction welding——摩擦焊FRW-DD——direct drive friction welding——径向摩擦焊FSW——friction stir welding——搅拌摩擦焊FRW-I——inertia friction welding——惯性摩擦焊HPW——hot pressure welding——热压焊ROW——roll welding——热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering——感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS——torch soldering——火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB——diffusion brazing——扩散焊DB——dip brazing——浸沾钎焊EXB——exothermic brazing——反应钎焊FB——furnace brazing——炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB——resistance brazing——电阻钎焊TB——torch brazing——火焰钎焊TCAB——twin carbon arc brazing——双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air-acetylene welding——空气乙炔焊OAW——oxy-acetylene welding——氧乙炔焊OHW——oxy-hydrogen welding——氢氧焊PGW——pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW——braze welding——钎接焊ABW——arc braze welding——电弧钎焊CABW——carbon arc braze welding——碳弧钎焊EBBW——electron beam braze welding——电子束钎焊EXBW——exothermic braze welding——热反应钎焊FLB——flow brazing——波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding——激光钎焊EBW——electron beam welding——电子束焊EBW-HV——high vacuum——高真空电子束焊EBW-MV——medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG——consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW——laser beam welding——激光焊PEW——percussion welding——冲击电阻焊TW——thermit welding——热剂焊THSP——THERMAL SPRAYING——热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W——wire flame spraying——丝材火焰喷涂HVOF——high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying——等离子喷涂VPSP-W——vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC——OXYGEN CUTTING——气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting——金属熔剂切割CFC-A——oxyacetylene cutting——氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting——氧天然气切割CFC-P——oxypropanne cutting——氧丙酮切割OAC——oxygen arc cutting——氧气电弧切割OG——oxygen gouging——气刨OLC——oxygen lance cutting——氧矛切割AC——ARC CUTTING——电弧切割CAC——carbon arc cutting——碳弧切割CAC-A——air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting——熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC——plasma arc cutting——等离子弧切割SMAC——shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC——electron beam cutting——电子束切割LBC-A——air——空气激光切割LBC-EV——evaporative——蒸气激光切割LBC-IG——inert gas——惰性气体激光切割LBC-O——oxygen——氧气激光切割。

焊接英语专业术语

焊接英语专业术语1.1 焊接方法焊接方法与设备(Welding process& f acility)手工电弧焊(MAW:manual arc weldin g)电弧焊(arc welding)埋弧电弧焊(S AW:submerged arc welding)气焊(gas welding)氩弧焊(argon arc welding)气体保护电弧焊 CO2保护焊(CO2 shie lded arc welding)熔化焊(GMAW—gas metal arc weldi ng)fusion welding 电渣焊(ESW—electr oslag welding)激光焊(LW—laster welding)等离子焊(PAW—plasma arc welding) 摩擦焊(FRW—friction welding)焊接压力焊超声波焊(UW—ultrason ic welding)welding pressure welding 冷压焊(C PW—cold pressure welding)锻焊(FW—forge-welding)对焊but t welding电阻焊(RW—resistance welding) 缝焊seam welding点焊spot welding烙铁钎焊 iron soldering火焰钎焊 torch brazing/ torch sol dering钎焊炉中钎焊 furnace brazing/ fu rnace solderingsoldering/brazing 盐浴钎焊 saltba th dip brazing (soldering)真空钎焊 vacuum brazing堆焊 overlaying welding平焊 downhand welding/flat weldin g 横焊 horizontal welding立焊 vertical welding仰焊 overhead welding全位置焊 all position welding/positional welding半自动电弧焊 Semi-automatic arc welding钨极惰性气体保护电弧焊 (TIG) tungsten inert-gas arc welding熔化极惰性气体保护电弧焊(MIG)metal inert-gas arc welding1.2 焊接设备电弧焊机 arc welding machine直流弧焊机 DC arc welding machine交流弧焊机 AC arc welding machine交直流两用弧焊机 AC/DC arc welding machine氩弧焊机 argon arc welding machine二氧化碳弧焊机 CO2 arc welding machine埋弧焊机 submerged arc welding machine焊接机头 welding head行走机构 traveller送丝机构 wire feeder焊丝盘 wire reel焊钳 electrode holder焊枪 welding gun碳弧气割 carbon arc air gouging火焰气刨 flame gouging焊接夹具 welding jig/ fixture等离子弧焊机 plasma arc welding machine等速送丝方式 constant wire-feed system变速送丝方式 alternate wire-feedsystem点焊机 spot welding machine缝焊机 seam welding machine对焊机 butt resistance welding machine凸焊机 projection welding machine2、焊接材料及焊接工艺(welding materials& procedure)2.1 焊接材料碳钢 carbon steel合金钢 alloy steel不锈钢 stainless steel耐热钢 high-temprature steel铸铁 casting铜/黄铜 copper青铜 bronze铝 aluminium镁 magnisium钛 titanium钨 tungsten镍 nickel铬 chromium2.2 焊接工艺焊接技能 welding technique焊接方法 welding process焊接工艺welding procedure焊接操作 welding operation焊接顺序 welding sequence焊接方向 welding progress焊缝宽度 weld width焊缝厚度 weld throat焊缝余高 weld reinforcement焊缝长度 weld length焊接参数 welding parameter焊接电流 welding current焊接速度 welding speed焊接电压 welding voltage焊接变形 welding deformation根部间隙 root opening焊缝正面 face of weld焊缝背面 root surface of weld对接接头 butt joint角接接头 corner joint焊接性 weldabilityT型接头 T- joint搭接接头 lap joint十字接头 cruciform joint热影响区 heat-affected zone接头设计 joint design熔合线 weld interface过热区 overheated zone后热 postheat预热 preheat熔深 depth of fusion焊道 weld bead焊缝成型系数 form factor of the w eld碳当量 carbon equivalent焊接经验 welding experience考试机构 examining body焊接工艺规程(WPS) welding proce dure specification标准焊接工艺规程(SWPS)standard welding procedure specification 工艺评定记录(PQR) procedure qual ification record焊接工艺预规程(pWPS)preliminary welding procedure specification 试验的焊接材料 tested welding mat erials/consumable焊接管理人员 welding co-ordinatio n/manage personnel预生产焊接试验 pre-production wel ding test3、焊接缺陷与无损检验(welding de fects and non-destructive test)3.1 焊接缺陷夹渣 slag inclusion夹钨 tungsten inclusion夹杂物 inclusion白点 fish eye气孔 porosity烧穿 burn-through咬边 undercut焊接裂纹 welding crack焊瘤 overlap弧坑裂纹 crater crack弧坑 pit/crater热裂纹 hot crack冷裂纹 cold crack延迟裂纹 delayed crack层状撕裂 lamellar tearing纵向裂纹 longitudinal crack横向裂纹 transverse crack焊接应变 welding strain焊接残余应力 welding residual stress焊接应力 welding stress焊接变形 welding deformation未焊透 incomplete penetration, lack of penetration未熔合 incomplete fusion,lack ofpenetration3.2 无损检验试件 test piece试样 test specimen无损检验 non-destuctive test/examination裂纹试验 cracking test外观检验 visual examination耐压试验 pressure test射线探伤 radiographic inspection面弯试验 face bend testing超声波探伤 ultrasonic inspection背弯试验 root bend test磁粉探伤 magnetic particle inspection侧弯试验 side bend testX射线探伤 X-ray radiographic inspection横弯试验 horizontal bend test破坏检验 destructive test纵弯试验 axial bend test渗透探伤 penetration/transmissioninspection4、焊接生产及安全(welding production&safety)焊接工作台 welding bench焊接操作台 welding manipulator焊接变位器 welding positioner焊工升降台welder’s lifting platform质量检查 QC=quality control质量保证 QA=quality assurance焊接车间 welding shop面罩 helmet滤光玻璃 filter plate焊工手套welder’s glove电焊电缆 Welding cable电焊发动机 Welding generator焊接电源 Welding source电焊工 manual arc welder气焊工 gas welder焊把 weld handle焊枪 welding pistol焊接烟尘 welding fume防护鞋 shielding shoes焊工尘肺 pheumocomsis of welder焊接检验员 weld inspector焊工合格证 welder qualification certification焊工操作资格 welder performance/operation qualification•焊接缺陷与检验(welding defects and inspection)1、焊接缺陷在焊接过程中,由于受到材质、结构、工艺、操作等因素的影响,焊接接头区域常产生各种各样的缺陷,这些缺陷将直接影响焊接接头的使用寿命和安全。

关于GMAW和SAW在筒体焊接中的应用

关于GMAW和SA W在筒体焊接中的应用文章介绍了GMAW和SAW在筒体焊接中的设计原理,从工艺的合理性和产生的经济效益上对比了新旧两种工艺。

同时介绍了实验的过程和试验的结果。

标签:GMAW;SAW;新工艺前言筒体焊接是一个比较困难的焊接,旧的焊接方式不管从生产效率还是经济效益等方面都已不再适应,文章介绍一种筒体内侧坡口采用熔化极气体保护焊(英文简称GMAW)而外侧采用埋弧焊(英文简称SAW)的新工艺,此种工艺能够提高30%的焊接效率和降低35%的生产耗费,是一种经济实用的焊接方式。

1 熔化极气体保护焊简介熔化极气体保护焊(以下简称GMAW)采用可熔化的焊丝与被焊工件之间的电弧作为热源来熔化焊丝与母材金属,并向焊接区输送保护气体,使电弧、熔化的焊丝、熔池及附近的母材金属免受周围空气的有害作用。

连续送进的焊丝金属不断熔化并过度到熔池,与熔化的母材金属融合形成焊缝金属,从而使工件相互连接起来。

熔化极气体保护焊根据保护气体的种类不同可分为:熔化极惰性气体保护焊(英文简称MIG)、熔化极氧化性混合气体保护焊(英文简称MAG)和CO2气体保护电弧焊三种。

熔化极氧化性混合气体保护焊(MAG):保护气体由惰性气体和少量氧化性气体混合而成。

由于保护气体具有氧化性,常用于黑色金属的焊接。

在惰性气体中混入少量氧化性气体的目的是在基本不改变惰性气体电弧特性的条件下,进一步提高电弧的稳定性,改善焊缝成型,降低电弧辐射强度。

2 埋弧焊简介埋弧焊是通过预先把颗粒状焊剂散步在焊接的部位,焊丝通过送丝装置,自动连续地向焊剂中送进,在焊丝前端与构件间引燃电弧,电弧热使构件、焊丝和焊剂熔化,以致部分焊剂蒸发,熔化的金属和焊剂蒸发的气体形成了气泡,电弧在气泡中燃烧。

气泡上部被一层熔化的焊剂-熔渣所覆盖,不仅隔绝了空气与电弧和熔池的接触,同时具有稳弧和冶金的作用。

3 焊接的原理和工艺3.1 设计原理由于GMAW使用的热输入较小,背面成形能够得到控制,且易实现背面成形,针对GMAW和SAW的特点设计出了在内侧采用GMAW而在外侧此采用SAW的新工艺。

焊接工艺英文缩写

焊接工艺英文缩写焊接是工程制造过程中常用的一种连接方法,也是一项复杂的技术。

在焊接过程中,涉及到许多不同的工艺和术语,其中包括了一系列的英文缩写。

本文将介绍一些常见的焊接工艺英文缩写,以便于读者更好地理解和运用这些术语。

1.SMAW - Shielded Metal Arc Welding(保护焊)SMAW是一种手工电弧焊接方法,也称为“保护焊”。

这种焊接方法适用于各种位置和各种类型的焊接。

它使用一个被称为熔化焊条的电极,在焊接区域产生强烈的电弧,并通过熔化焊条释放的金属填充焊缝。

2.GMAW - Gas Metal Arc Welding(气体保护焊)GMAW是一种以惰性气体或混合气体为保护介质的焊接方法,也被称为“气体保护焊”。

在这种方法中,金属电极从电弧中熔化并填充到焊缝中。

气体的作用是保护熔化金属,以防止与空气中的氧气和水蒸气发生反应。

3.GTAW - Gas Tungsten Arc Welding(氩弧焊)GTAW是一种使用惰性气体保护的焊接方法,也被称为“氩弧焊”。

在GTAW焊接中,使用一根车钨电极和一根焊条,通过高频电弧点火产生熔化的金属填充焊缝。

这种焊接方法通常用于高品质的焊接,例如航空航天和食品加工行业。

4.FCAW - Flux-Cored Arc Welding(药芯焊)FCAW是一种电弧焊接方法,与GMAW类似,但这种方法使用的电极包含一种药芯填充材料。

药芯包含了一种焊剂,可以在焊接时产生一种保护剂,以防止氧气和其他有害物质对焊接区域的污染。

5.SAW - Submerged Arc Welding(埋弧焊)SAW是一种在焊接过程中使用粉状焊剂遮罩焊缝的方法,也被称为“埋弧焊”。

埋弧焊是一种高效率的焊接方法,适用于厚板和大规模的焊接任务。

焊接过程中,电弧和焊缝被完全埋没在焊剂中,从而保护和稳定焊接区域。

除了上述的几种常见的焊接工艺,还有许多其他的工艺和术语,如PTAW(等离子弧焊)、EBW(电子束焊接)、LBW(激光焊接)等。

saw是什么焊接方法

saw是什么焊接方法

SAW是埋弧焊(Submerged Arc Welding)的缩写,是一种常见的电弧焊工艺。

埋弧焊工艺的第一项专利于1935年取得,它覆盖了一层颗粒状焊剂下的电弧。

该工艺需要一个连续供电的可消耗固体或管状(金属芯)电极。

熔融焊缝和电弧区通过“浸没”在由石灰、二氧化硅、氧化锰、氟化钙组成的颗粒状熔融焊剂覆盖层下而免受大气污染。

当熔化时,焊剂变得导电,并在电极和工件之间提供电流路径。

这层厚的焊剂完全覆盖熔融金属,从而防止飞溅和火花,并抑制了强烈的紫外线辐射和烟雾。

埋弧焊(SAW)工艺通常以自动或机械模式运行,但也可以提供具有加压或重力焊剂进料输送的半自动(手持式)SAW枪。

该过程通常仅限于平面或水平角焊缝位置(尽管水平槽位置焊接已经采用特殊布置来支撑焊剂)。

沉积速率可以非常高,接近45 kg/h(100 lb/h),相比之下,屏蔽金属电弧焊的沉积速率约为5 kg/h(10 lb/h)。

电流范围从300到2000 A通常被利用,但高达5000 A的电流也已被用于(多弧)。

存在单个或多个(2至5)电极线变化的过程。

SAW 条带包层使用扁平条形电极(例如60mm宽×0.5mm厚)。

可以使用DC或AC电源,并且DC和AC的组合在多个电极系统上是常见的。

最常用的是恒压焊接电源,但也可以使用恒流系统和电压感应送丝机。

以上信息仅供参考,如有需要,建议咨询专业技术人员。

SMAWSAWGMAWFCAW焊接方法

SMAWSAWGMAWFCAW焊接方法SMAW(手工金属电弧焊接)是一种常用的焊接方法。

它使用可熔化的焊条作为填充材料,通过电弧生成的高温来融化焊条和工件表面,形成焊缝。

SMAW适用于焊接多种材料,包括钢铁、铸铁、不锈钢和铝等。

这种焊接方法简单易学,设备成本低,适用于各种焊接位置和场合。

SMAW焊接的基本工艺流程如下:1.准备工件表面:将需要焊接的工件表面清洁干净,去除污垢和氧化层,以获得较好的焊接质量。

2.选择合适的焊条:根据工件材料和要求选择适当的焊条。

焊条应与工件相匹配,并满足焊接质量和强度的要求。

3.安装电弧焊设备:将焊条插入手持式焊枪的电焊机,将地线连接到工件上。

4.调整焊接参数:根据工件材料和厚度,调整电焊机的电流和焊接电弧稳定性。

5.开始焊接:将焊条靠近工件表面,激活电焊机,形成电弧。

焊工应控制电焊枪的移动速度和运动角度,以获得合适的焊接速度和质量。

6.填充焊缝:在焊条融化的同时,将焊条缓慢地推入焊缝中,形成熔化的母材和填充材料混合的焊缝。

7.持续焊接:根据需要,焊工可以持续移动焊条和焊枪,焊接更长的焊缝。

8.结束焊接:焊接完成后,关闭电焊机,等待焊缝冷却后进行后续处理。

SMAW焊接的优点包括焊接设备简单、适用范围广、可在各种环境条件下工作等。

然而,它也存在一些限制,如焊接速度较慢、产生较多的焊渣和气体、对焊工熟练程度要求较高等。

SAW(自动埋弧焊接)是一种常见的自动化焊接方法。

它使用熔化的焊条和焊丝作为填充材料,通过电弧的高温和埋入的焊粉来融化焊条、焊丝和工件表面,形成焊缝。

SAW适用于焊接大型工件,如钢板、管道和桥梁等。

它具有高效、高质量的焊接特点。

SAW焊接的基本工艺流程如下:1.准备工件表面:将需要焊接的工件表面清洁干净,并用刷子、机械工具等去除氧化层和锈蚀。

2.安装焊接设备:将焊枪和焊接头安装到焊接机上,并将焊接丝放入焊机的丝轮盘中。

3.调整焊接参数:根据工件材料和厚度,调整焊接机的电流、电压和焊接速度等参数。

焊接方法代号

焊接方法代号焊接是一种常见的金属连接工艺,通过熔化金属或者非金属材料,使它们凝固后形成连接的工艺。

在工业生产中,焊接是非常常见的一种工艺,而不同的焊接方法有着不同的代号。

本文将介绍几种常见的焊接方法代号,以及它们的特点和适用范围。

首先,我们来介绍代号为SMAW的焊接方法。

SMAW是Shielded Metal Arc Welding的缩写,也就是电弧焊。

这种焊接方法是通过电弧加热工件和焊条,使其熔化后形成连接的工艺。

SMAW适用于各种位置的焊接,操作简单,设备要求不高,适用于野外施工等环境。

其次,我们介绍代号为GMAW的焊接方法。

GMAW是Gas Metal Arc Welding的缩写,也就是气体保护焊。

这种焊接方法是通过电弧加热工件和焊丝,同时使用保护气体对焊缝进行保护,使其熔化后形成连接的工艺。

GMAW适用于高速焊接和自动化焊接,焊接质量高,生产效率高,广泛应用于汽车制造、航空航天等领域。

接下来是代号为GTAW的焊接方法。

GTAW是Gas Tungsten Arc Welding的缩写,也就是氩弧焊。

这种焊接方法是通过电弧加热工件和钨极,使用惰性气体对焊缝进行保护,使其熔化后形成连接的工艺。

GTAW焊接过程中产生的热量较小,适用于对焊接质量要求较高的场合,如航空航天、核工业等领域。

最后,我们介绍代号为SAW的焊接方法。

SAW是Submerged Arc Welding的缩写,也就是埋弧焊。

这种焊接方法是通过电弧加热工件和焊丝,同时使用焊粉对焊缝进行保护,使其熔化后形成连接的工艺。

SAW适用于对焊接速度要求较高的场合,如大型钢结构的制造等领域。

总的来说,不同的焊接方法代号代表着不同的焊接工艺和特点,选择合适的焊接方法可以提高焊接质量,提高生产效率,降低生产成本。

在实际应用中,需要根据具体的焊接要求和工件材料来选择合适的焊接方法。

希望本文对焊接方法代号有所帮助,谢谢阅读!。

SMAWSAWGMAWFCAW焊接方法

SMAWSAWGMAWFCAW焊接方法SMAW(手工电弧焊接)是一种常用的焊接方法,也被称为电弧焊接。

这种焊接方法通常适用于较粗的金属或高强度材料,如钢和铁。

SMAW焊接的基本原理是使用一个电弧将两块金属材料熔化并连接在一起。

下面将详细介绍SMAW焊接的过程和步骤。

SMAW焊接的过程需要以下装备:1.手持焊接机2.电弧焊接电源3.接地电缆和焊接电缆4.焊接电极(焊条)5.焊接手套和护目镜下面是SMAW焊接的具体步骤:1.准备工作在开始焊接之前,必须确保工作区域清洁,并将金属表面准备好。

这通常包括清理和去除金属表面的油脂、污垢和锈蚀。

确保焊接材料的接口完全暴露,并处理任何尖锐或不平整的表面。

2.连接接地电缆将接地电缆与焊接工作台或工件连接。

这将确保焊接过程中的电流流向焊接工件并返回电源,建立电流回路。

3.装载焊接电极选择合适的焊接电极(焊条)并将其装入焊接机的电极持焊夹。

确保电极有足够的长度来完成所需的焊缝。

4.设置焊接机根据焊接电极的规格,设置适当的焊接电流和电压。

这可以通过调节焊接机上的控制器来完成。

5.接触电弧使用非主要手拿起焊接电极,并将它与金属工件的焊缝接触。

在接触之后,迅速抬起非主要手,以便电弧可以在电焊电极和金属之间形成。

6.焊接过程保持稳定的手和适当的电弧长度,以确保电弧保持在焊件上。

在焊接过程中,焊条将会熔化并形成熔池,这将与金属工件融合在一起。

在焊接过程中,要保持连续的焊接速度和适当的电焊电极与焊缝的角度。

这些因素将影响焊接质量和强度。

7.控制焊接质量焊接过程中,操作员需要密切观察焊接区域,以确保焊缝的质量。

如果发现焊缝有不良的征兆,例如裂纹、气孔或未完全熔化,应停止焊接并修复问题。

8.结束焊接在完成所需的焊接长度后,停止焊接并关闭焊接电源。

让焊接区域冷却,并检查焊缝的质量和外观。

总结:SMAW是一种非常实用的焊接方法,它可以广泛应用于各种金属工件的焊接。

通过正确的准备和操作,可以获得高质量和可靠的焊接接头。

SAW焊接英文简介

Introduction Submerged Arc welding

2000/02/11

Page 14

Iron Powder Feed Unit

Introduction Submerged Arc welding

2000/02/11

Page 15

Synergic cold wire kit (SCW)

Above: Penetration at different stick-out Right: Deposition rate at different stick-outs.

A: 25 mm B: 57 mm C: 83 mm

Introduction Submerged Arc welding

2000/02/11

2000/02/11

Page 9

A6 Twin arc

A6S W/Twin Arc Kit

Introduction Submerged Arc welding 2000/02/11 Page 10

Tandem arc Welding

+

DC power source

-

AC power source

20 beads 13 beads 18 beads 12 beads

Introduction Submerged Arc welding

2000/02/11

Page 16

Productivity comparison

Welding method Speed in cm/min for a 9 mm butt joint 10 -11

Introduction of SAW welding

Introduction Submerged Arc welding

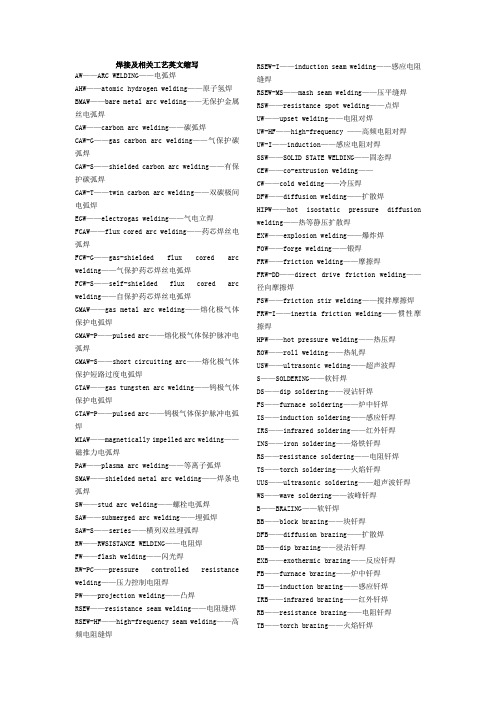

焊接及相关工艺英文缩写

焊接及相关工艺英文缩写AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc welding——碳弧焊CAW-G——gas carbon arc welding——气保护碳弧焊CAW-S——shielded carbon arc welding——有保护碳弧焊CAW-T——twin carbon arc welding——双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW-G——gas-shielded flux cored arc welding——气保护药芯焊丝电弧焊FCW-S——self-shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW——gas metal arc welding——熔化极气体保护电弧焊GMAW-P——pulsed arc——熔化极气体保护脉冲电弧焊GMAW-S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW——gas tungsten arc welding——钨极气体保护电弧焊GTAW-P——pulsed arc——钨极气体保护脉冲电弧焊MIAW——magnetically impelled arc welding——磁推力电弧焊PAW——plasma arc welding——等离子弧焊SMAW——shielded metal arc welding——焊条电弧焊SW——stud arc welding——螺栓电弧焊SAW——submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW——RWSISTANCE WELDING——电阻焊FW——flash welding——闪光焊RW-PC——pressure controlled resistance welding——压力控制电阻焊PW——projection welding——凸焊RSEW——resistance seam welding——电阻缝焊RSEW-HF——high-frequency seam welding——高频电阻缝焊RSEW-I——induction seam welding——感应电阻缝焊RSEW-MS——mash seam welding——压平缝焊RSW——resistance spot welding——点焊UW——upset welding——电阻对焊UW-HF——high-frequency ——高频电阻对焊UW-I——induction——感应电阻对焊SSW——SOLID STATE WELDING——固态焊CEW——co-extrusion welding——CW——cold welding——冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding——热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding——锻焊FRW——friction welding——摩擦焊FRW-DD——direct drive friction welding——径向摩擦焊FSW——friction stir welding——搅拌摩擦焊FRW-I——inertia friction welding——惯性摩擦焊HPW——hot pressure welding——热压焊ROW——roll welding——热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering——感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS——torch soldering——火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB——diffusion brazing——扩散焊DB——dip brazing——浸沾钎焊EXB——exothermic brazing——反应钎焊FB——furnace brazing——炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB——resistance brazing——电阻钎焊TB——torch brazing——火焰钎焊TCAB——twin carbon arc brazing——双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air-acetylene welding——空气乙炔焊OAW——oxy-acetylene welding——氧乙炔焊OHW——oxy-hydrogen welding——氢氧焊PGW——pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW——braze welding——钎接焊ABW——arc braze welding——电弧钎焊CABW——carbon arc braze welding——碳弧钎焊EBBW——electron beam braze welding——电子束钎焊EXBW——exothermic braze welding——热反应钎焊FLB——flow brazing——波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding——激光钎焊EBW——electron beam welding——电子束焊EBW-HV——high vacuum——高真空电子束焊EBW-MV——medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG——consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW——laser beam welding——激光焊PEW——percussion welding——冲击电阻焊TW——thermit welding——热剂焊THSP——THERMAL SPRAYING——热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W——wire flame spraying——丝材火焰喷涂HVOF——high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying——等离子喷涂VPSP-W——vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC——OXYGEN CUTTING——气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting——金属熔剂切割OFC——oxyfuel gas cutting——氧燃气切割CFC-A——oxyacetylene cutting——氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting——氧天然气切割CFC-P——oxypropanne cutting——氧丙酮切割OAC——oxygen arc cutting——氧气电弧切割OG——oxygen gouging——气刨OLC——oxygen lance cutting——氧矛切割AC——ARC CUTTING——电弧切割CAC——carbon arc cutting——碳弧切割CAC-A——air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting——熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC——plasma arc cutting——等离子弧切割SMAC——shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC——electron beam cutting——电子束切割LBC——laser beam cutting——激光切割LBC-A——air——空气激光切割LBC-EV——evaporative——蒸气激光切割LBC-IG——inert gas——惰性气体激光切割LBC-O——oxygen——氧气激光切割。

saw是什么焊接方法

saw是什么焊接方法

焊接是一种常见的金属连接方法,而saw则是焊接方法中的一种。

那么,saw

到底是什么焊接方法呢?

saw,全称Submerged Arc Welding,即埋弧焊,是一种利用焊丝和焊条进行焊

接的方法。

在saw焊接过程中,焊丝和焊条会被埋在焊接区域下方的焊接粉末中,形成一层保护层,从而避免了焊接区域与空气接触,减少了氧化和氢的产生,提高了焊接质量。

saw焊接方法有很多优点。

首先,焊接速度快,效率高,适用于大型工件的焊接。

其次,焊接过程中烟尘少,对环境影响小。

再次,焊接接头质量高,焊缝形态美观,熔透性好。

最后,saw焊接适用于多种金属材料的焊接,如碳钢、合金钢、

不锈钢等。

除了优点外,saw焊接方法也有一些缺点。

首先,对焊接工件的准备要求较高,需要进行预热和清洁处理。

其次,saw焊接设备复杂,需要专业操作人员进行操作。

再次,焊接过程中需要使用大量焊接粉末,成本较高。

最后,saw焊接方法不适用

于对焊接速度要求较高的情况。

在实际应用中,saw焊接方法广泛应用于船舶制造、压力容器制造、桥梁建设、石油化工等领域。

其高效、高质的焊接特性,使其成为工业生产中不可或缺的一种焊接方法。

总的来说,saw是一种利用埋弧焊接的方法,具有焊接速度快、烟尘少、焊接

接头质量高等优点,适用于多种金属材料的焊接,广泛应用于工业生产中。

然而,其对焊接工件的准备要求高、设备复杂、成本较高等缺点也需要我们在实际应用中加以注意和解决。

希望本文能够对大家对saw焊接方法有所了解,为实际应用提

供一定的参考价值。

焊接方法缩写

焊接方法缩写焊接是一种复杂技术活,有许多不同的焊接方法可以使用。

每个焊接方法都有它自己的独特缩写,这个缩写通常是英文的缩写形式。

本文将介绍常见的焊接方法缩写以及对应的中文名称。

GMAW (Gas Metal Arc Welding),气体金属弧焊,在焊接过程中,用惰性气体或二氧化碳来保护熔化的金属。

SMAW (Shielded Metal Arc Welding),电弧焊,是一种通过熔化电极和工件之间的金属来形成焊缝的方式。

FCAW (Flux-Cored Arc Welding),焊丝焊,是一种使用药皮(flux)覆盖焊丝的电弧焊,与SMAW相似,但可以用于更厚的材料。

SAW (Submerged Arc Welding),埋弧焊,是一种将焊丝通过机器送入熔池的自动化焊接过程,用于生产连续的长焊缝,适用于厚板和长焊缝。

EBW(Electron Beam Welding),电子束焊,是通过高速电子束的加热效应来融化金属,生成一道狭窄且深透的焊缝。

LBW (Laser Beam Welding),激光焊接,使用激光束加热并融化金属的过程,可以产生高质量的焊缝。

STT (Surface Tension Transfer),表面张力传递,是通过膜射电弧和焊丝的情况下,在沿工件表面的形成一层焊丝。

TIG/TAG(Tungsten Inert Gas Welding/ Tungsten Active Gas Welding),气体保护钨极焊/气体保护活性钨极焊,也称为氩弧焊,使用一根非消耗性钨电极和惰性气体作为保护气体来完成焊接。

以上就是常见的焊接方法缩写以及对应的中文名称,尽管每个缩写只有短短的几个字母,但如果不熟悉它们的含义,就很难理解焊接过程。

因此,学习并理解每个缩写的含义是非常重要的,并且对于想要学习焊接的人来说是一个必不可少的基础。

saw 焊接方法

saw 焊接方法Saw 焊接1. 介绍在焊接领域,saw(Submerged Arc Welding)焊接是一种常用的焊接方法。

saw焊接使用电弧加热来融化金属,在焊缝处形成均匀的熔池,从而实现金属材料的连接。

本文将详细介绍saw焊接的各种方法。

2. 传统的saw焊接方法传统的saw焊接方法通常包括以下几个步骤:准备工作•清洁焊接表面,去除油脂、污垢和氧化物等杂质。

•确保工件与电源之间的接触良好,没有松动的部分。

电弧点火和调节•将焊条放置在所需位置,并将电极夹固定在焊机上。

•调节焊机的电流和电压,以适应所需的焊接要求。

开始焊接•将焊条靠近焊缝处,触电开启电弧。

•控制焊条的速度和焊缝的间距,确保焊接质量。

•焊接完成后,关闭电弧,断开电源。

•清除焊渣和其他残留物。

3. 自动化的saw焊接方法为了提高焊接效率和质量,现代焊接领域已经出现了许多自动化的saw焊接方法。

以下是其中几种常见的方法:机器人焊接机器人焊接是一种常见的自动化saw焊接方法。

通过编程和控制,焊接机器人可以在预定的焊接路径上完成焊接任务,无需人工干预。

机器人焊接通常具有更高的精度和稳定性。

自动化焊接线自动化焊接线是一种集成化的saw焊接方法。

它包括焊接机器人、输送系统、焊接电源和控制系统等组成部分。

工件可以自动进入焊接线,通过不同的工序进行焊接,并最终完成整个焊接过程。

激光辅助焊接激光辅助焊接是一种结合了激光技术和saw焊接的方法。

激光的高能量可以提供更快的加热速度和更高的焊接质量。

激光辅助焊接通常用于对焊接质量要求较高的工件。

saw焊接是一种常用的焊接方法,具有广泛的应用领域。

无论是传统的手工焊接,还是现代化的自动化焊接,saw焊接都可以满足不同需求的焊接任务。

选择适合的焊接方法取决于具体的应用场景和工件要求。

希望本文对了解和学习saw焊接的方法有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

High Quality

- Deep penetration

- Excellent mechanical properties

Good Environment

- Very little fume

- Easy operation

Introduction Submerged Arc welding 2000/02/11 Page 3

Twin-arc: Welding with two wires and one power source.

Tandem:

Grain:

Welding with two wires and two power sources.

Welding with the addition of metal powder.

Introduction Submerged Arc welding

2000/02/11

Page 21

Influence of electrical stick-out

Longer stick-out gives higher deposition rate, but also more shallow penetration.

The flux should be dry.

Introduction Submerged Arc welding

2000/02/11

Page 6

Productivity comparison

There are several ways to increase productivity further, relative to single wire only:

Introduction Submerged Arc welding 2000/02/11 Page 12

A6 Tandem Subarc

Introduction Submerged Arc welding

2000/02/11

Page 13

Iron Powder feed unit

Highly increased welding speed and deposition rate Reduction of dilution from parent metal giving higher impact strength Easily fitted to standard A2/A6 welding equipment

~ 30 mm Direction of

welding

Introduction Submerged Arc welding 2000/02/11 Page 11

Tandem arc Welding

Single pool - Highest deposition rate

Twin pool - Travel speed limited by undercut Very resistant to porosity and cracks

The deposition rate is shown as a function of wire diameter and amperage.

Kg/h 16 f g

Wire diameter a = 1,6 mm b = 2,0 mm c = 2,4 mm d = 3,2 mm e = 4,0 mm f = 5,0 mm g = 6,0 mm

2,7 kg/h 3,8 kg/h 3,5 kg/h 3,4 kg/h 4,6 kg/h

1,6

9,0 kg/h 10,3 kg/h 9,5 kg/h 11,4 kg/h 10,6 kg/h 5,0 6,0 18,8 kg/h 21,8 kg/h 1000 1200 Ampere

2,0 2,5 3,2

The plates have to be straight.

The plates have to be clean, preferably ground or shot blasted.

The positioning of the wire is of greatest importance. The flux should cover the arc completely (not necessarily cover the wire completely)

2000/02/11

Page 8

Twin - arc welding

Parallel power - 50% greater deposition rate

Tandem

Butts & Fillets

Skewed

Avoids burn through

Side by side Cladding

Introduction Submerged Arc welding

Range of application

Plate thickness and edge preparation

Use I - joints for plate thickness about 2 - 12 mm

Use Y - joints or double Y - joints above 12 mm The joint must be accurately cut. Gaps, if any, must not exceed 1 mm. The joint should have a proper bottom section, consisting either of parent material, a backing bar or hand welded root bead to withstand the deep penetration which is typical for Submerged Arc Welding

Manual Metal Arc (MMA)

Semi-Automatic FCW

Single wire SAW Twin wire SAW

25

45 53

Introduction Submerged Arc welding

2000/02/11

Page 17

Deposition rate with SAW

14 12 10 8 a b c

d

e

6

4 2 200 400 600 800 1000 Amp

Introduction Submerged Arc welding

2000/02/11

Page 18

Deposition rate with SAW

Recommended current range and deposition rates (Kg/h) for different wire diameters

Page 23

Influence of wire angle

The wire angle influences both penetration, the weld convexity, and the tendency to undercutting. Backhand gives high penetration, narrow and high weld convexity, and relatively high risk for undercutting. Vertical welding gives normal values. Forehand gives low penetration, wide and low weld convexity, and relatively slight risk for undercutting.

Introduction Submerged Arc welding

2000/02/11

Page 4

Examples of SAW machines

Introduction Submerged Arc welding

2000/02/11

Page 5

Important when welding SAW

Introduction Submerged Arc welding

2000/02/11

Page 14

Iron Powder Feed Unit

Introduction Submerged Arc welding

2000/02/11

Page 15

Synergic cold wire kit (SCW)

Introduction Submerged Arc welding 2000/02/11 Page 20

Influence of Amperage and Voltage

Higher amperage gives deeper penetration

Higher voltage gives wider penetration. The arc length gets extended.

Cold wire: Welding with the addition of cold wire.

Introduction Submerged Arc welding 2000/02/11 Page 7

Twin - arc welding

+

DC power source-Introduction Submerged Arc welding

20 beads 13 beads 18 beads 12 beads

Introduction Submerged Arc welding

2000/02/11

Page 16

Productivity comparison