DIN_EN_1706铝和铝合金铸件化学成分和机械性能

DIN EN 1706 铝和铝合金铸件化学成分和机械性能(中文版)

日期 译校 技校 日期 日期 03.02.05 © VOLKSWAGENAG-SEATS.A.-SKODAautomobilovaa.s.-AUDIAG

翻译

抄写 王莉

日期 03.03.25

铝和铝合金 铸件 化学成分和机械性能 德文本附录 NA(供参考) DIN EN 和 DIN 两标准中,铝和铝铸造合金名称对照表

5.2

用于分析的试样 借助发射光谱测定法来进行分析的试样是必须做的。所以在铸造时就必须从熔 融金属中提取这种试样注入金属模具中。 注释: 借助发射光谱测定法对铸件进行分析是必须有的一个步骤,所以建议 将铸件的一部分再行熔化,并用金属的试样模型再行铸造,以避免出 现熔析现象。在这样再行熔化的过程中,可以查明所规定的元素,例 如钠( Na),锶( Sr),镁( Mg)的含量是否减少,所以这些元素应 该直接从铸件中取出分析。 关于取样和分析,在相应的标准发行之前,建议使用现有的标准和规定。

标准中心

铝和铝合金 铸件 化学成分和机械性能 德文本 EN 1706:1997

1998 年 6 月 DIN EN 1706 53 312 共 17 页 第 1 页 替代 DIN 1725-2:1986-02 和DIN 1725-2附页1: 1986-02

ICS 77.150.10 主题词: 铝,铝合金,铸件,化学成分,机械性能 该欧洲标准 EN 1706:1997 具有德国标准的合法地位。 德文本前言

5 5.1

化学成分 概述 化学成分必须按 EN 1780-3 中规定的书写规则标出。铝铸造合金的化学成份是 按表 1 中质量组分的械性能

EN 1706 共 17 页 第 7 页

注释:

在表 1 中,同样也标明了制作铸件的生铁块的化学成分。这些数字都 写在括号中。如果它与铸件所要求的极限值不一致,则采用 EN 1676 中的数值。 如果指明必须对元素进行分析,关于一些特定的极限值都列举在表 1 中。其它 元素,如果在供求双方之间有协议,也必须进行分析。这些情况特别适用于须 要细晶化的元素和其熔化液须要进一步精炼的元素,例如钠,锶,锑,磷等元 素。这些合金元素及杂质必须按下面的顺序予以注明。 — 硅(Si),铁( Fe),铜( Cu),锰( Mn),镁( Mg),铬( Cr),镍 (Ni),锌( Zn),钛( Ti),其余(全部)元素,铝。 其他指明的,确定有极限值的元素,在字母序列的顺序中都要插在锌和钛之间。 在这里,铅和锡也必须包括在顺序中,或者在注脚中写明。

DINEN1706铝和铝合金铸件化学成分和机械性能(中文版)

DIN EN 1706 铝和铝合金铸件化学成分和机械性能(中文版)引言DIN EN 1706 是欧洲标准化协会(European Committee for Standardization,简称CEN)制定的一项标准,用于规定铝和铝合金铸件的化学成分和机械性能的要求。

该标准对于铸造行业和相关领域的从业者来说非常重要,能够提供指导和参考,确保生产的铝和铝合金铸件符合预期的质量和性能要求。

本文将对 DIN EN 1706 标准的内容进行详细解读和说明。

1. 标准范围和应用领域DIN EN 1706 标准适用于各类铝和铝合金的铸件,包括压力铸件、砂型和永久模具铸件等。

该标准的主要目的是规定铸件的化学成分和机械性能的要求,以确保其适用于不同的工程和应用领域。

2. 术语和定义在 DIN EN 1706 标准中,有一些术语和定义需要我们了解和理解,以便正确地应用标准。

以下是一些常用术语的解释:•铝和铝合金(Aluminium and aluminium alloy):指化学成分中铝含量大于等于 99% 的材料,或者含有合金元素的材料。

•铸件(Casting):通过将熔化的金属或合金注入铸造模具中,使其冷却和凝固得到的成品。

•压力铸件(Pressure Die Casting):指通过将金属或合金注入金属模具中,并在一定的压力下进行冷却和凝固得到的铸件。

•砂型铸件(Sand Casting):指通过将砂型中的金属或合金熔化后注入,冷却和凝固得到的铸件。

•永久模具铸件(Permanent Mold Casting):指通过将金属或合金注入永久模具中,冷却和凝固得到的铸件。

3. 化学成分要求根据 DIN EN 1706 标准的要求,铝和铝合金铸件的化学成分应满足一定的要求。

主要包括以下几个方面:3.1 主要元素铝和铝合金铸件的主要元素应满足标准中的要求。

对于纯铝铸件,其铝含量应大于等于 99%。

对于铝合金铸件,标准中给出了不同合金元素的含量范围要求。

BS EN 1706:1998 铝及铝合金铸件化学成分和机械性能

第 1 页 共 17 页

BS EN 1706:1998

国家前言

此英国标准是 EN 1706:1998 的英文版本。它与下面的标准一道,部分地取代了 BS 1490:1988, 在 EN 1559-4 颁布时,BS 1490:1988 将被废除。

BS EN 1559-1:1997: 铸件,交货技术条件,通则。 BS EN 1676:1997: 铝及铝合金,再熔合金铸锭,规格。

目录

标题 前言 1、范围 2、标准参考 3、定义 3.1、铸造 3.2、砂型铸造 3.3、硬模浇铸,冷硬铸造 3.4、低压压铸 3.5、压铸,高压压铸 3.6、熔模铸造 3.7、流动性 3.8、热撕裂 3.9、气密性 4、命名系统 4.1、数字命名系统 4.2、基于命名系统的化学符号 4.3、回火标注 4.4、铸造工艺 4.5、图纸中出现的标注 5、化学成分 5.1、通则 5.2、分析样品 6、机械性能 6.1、通则 6.2、拉伸试验 6.3、试样 6.4、硬度测试 7、依从判定的归圆规则 附件 A(提供资料的)铸件特性、机械和其他性能的对比。

把熔化的金属倒入一个硬模然后在低压下使之凝固的过程(一般高于大气压力 0.7bar)。 3.5、压铸:高压压铸

把熔化的金属注入一个硬金属模并且在低于高压下凝固(一般高于大气压力 700bar) 3.6、熔模铸造

包括两个步骤: a)围绕一个蜡或者热塑料的模型制作一个陶模,在制作过程中,蜡或者热塑料会 熔化消失掉;b)把金属倒入该模。 3.7、流动性

第 6 页 共 17 页

BS EN 1706:1998

6.2、拉伸强度试验:拉伸强度试验应按照 EN 10002-1 进行。 6.3、试样 6.3.1、通则:该标准并没有规定试样的精密设计,该设计应该由制造商和采购商协商确定。建议在 适合的欧洲标准发布之前一直使用现有的规则和标准。但是,以下条件可以运用。 6.3.2、分别铸造试棒 6.3.2.1、通则:拉伸强度试验要求在分别铸造的试样上进行,这些试样应该是在同一时间铸造且来 自同一熔化金属或作为铸件是来自同一熔化金属。如果可行的话,试样可与铸件同时进行热处理。 注:分别铸造试样,作为检测熔化金属的一种方法具有有价值的作用。然而,从铸件所获取的数值可 能不同于表中所标出的最小值,因为由于截面厚度和坚固度的不同将引起结构上的改变。(详见 6.3.3) 6.3.2.2、砂型铸造铸件:以下情况适用于砂型铸造铸件: 1) 不经人工冷却而在砂型模子中进行铸造。使用同样的砂型设备铸造一批铸件。 2) 铸件直径最小值为 12.0mm。 3) 标准长度和平行长度均应符合 EN10002-1。 注:试样可在机器和非机器条件下进行测试。 6.3.2.3、冷铸铸件:情况适用于冷铸铸件: 1) 将铸造成金属模型。 2) 铸件直径最小值为 12.0mm。 3) 标准长度和平行长度均应符合 EN10002-1。 注:试样可在机器和非机器条件下进行测试。 6.3.2.4、熔模铸造铸件:以下情况适用于熔模铸造铸件: 1) 完全不经人工冷却而在陶瓷模型中铸造。 2) 铸件直径最小值为 5.0mm。 3) 标准长度和平行长度均应符合 EN10002-1。 注:试样可在机器和非机器条件下进行测试 6.3.2.5、压铸试棒

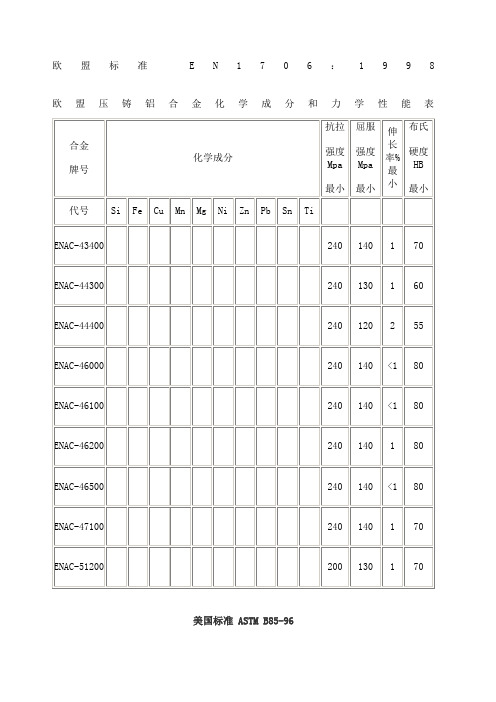

铝合金欧盟标准 EN1706:1998

欧盟标准 EN1706:1998欧盟压铸铝合金化学成分和力学性能表美国压铸铝合金化学成分表日本压铸铝合金化学成分表中华人民共和国国家标准铝合金 GB/T 15115-94压铸铝合金的化学成分和力学性能中华人民共和国国家标准Tags: casting压铸金属发布:larry| 分类:压铸/Die-casting| 评论:0| 引用:0| 浏览:380压铸合金成分的变化对力学性能的影响中国铝业网作者:王益志发布日期:2008-9-4 点击次数:关键词:摘要试验分析了380压铸合金化学成分的不同配比对力学性能的影响。

结果表明高合金含量配制的380铝合金与低合金含量配制的380铝合金相比,前者抗拉强度、屈服强度及硬度高,而后者伸长率高,标准的380铝合金成分则在二者之间。

实际应用中,应根据零件对力学性能的具体要求合理选配。

关键词:380压铸合金化学成分力学性能自从有了冷室压铸机以来,铝合金在压铸工业中的推广应用为时已久。

80年代在美国的压铸件生产中,铝合金占80%。

随着时间的推移及生产发展的需要,纳入到压铸铝合金中的品种高达23种,但是最为典型的是40年代就被采用的380铝合金(类似GD-AlSi9Cu3)。

美国对于这种合金制订出三种标准,即380,A380及B380,这类合金典型的化学成分如表1[1]所示。

表1典型380铝压铸合金的化学成分含铁量及含锌量的不同是这几种合金的主要区别。

380的含铁量为2%,可以在热室压铸机上生产。

A380及B380含铁量均为1.3%,只用于冷室压铸机。

这种合金在开始制订标准的时候,只有380及A380,其含锌量皆限于1%。

到了50年代,锌的上限升到3%,这样就把含锌量为1%的合金命名为B380。

所有的这几种合金都具有优越的铸造性能和高的力学性能,且容许存在一定的杂质,因此380即成为最基本的常用压铸合金。

下面针对A380合金,阐述在正常的生产条件下,由于化学成分的不同,对于金相组织及力学性能的影响。

铝合金标准

关键词:

合金代号

化学成分,%

主要成分

杂质含量(不大于)

铝

铜

镁

锌

铁

铅

锡

镉

铜

1

ZZnA14

Y

YX04

0

其余

2

ZZnA14CU1Y

YX04

1

其余

3

ZZnA14CU3Y

YX04

3

其余

力学性能

抗拉强度6Ъ(N/mmˉ2)

伸长度

δ/%Lo=50

布氏硬度性HB5/250/30

250

1

80

270

2

90

320

2

95

Tags:casting??压铸??金属??

成? 分

ANSI

ASTM

UNS

Si

Fe

Cu

Mn

Mg

Ni

Zn

Sn

Ti

除铝以外的其他成分(总量)

铝AI

SG100B

A03600

余量

SG100A

A13600

余量

SC84B

A03800

余量

SC84A

A13800

余量

SC102A

A03830

余量

SC114A

A03840

余量

SC174A

A03900

余量

SC174B

55

ENAC-46000

240

140

<1

80

ENAC-46100

240

140

<1

铸造铝合金产品技术标准2023年

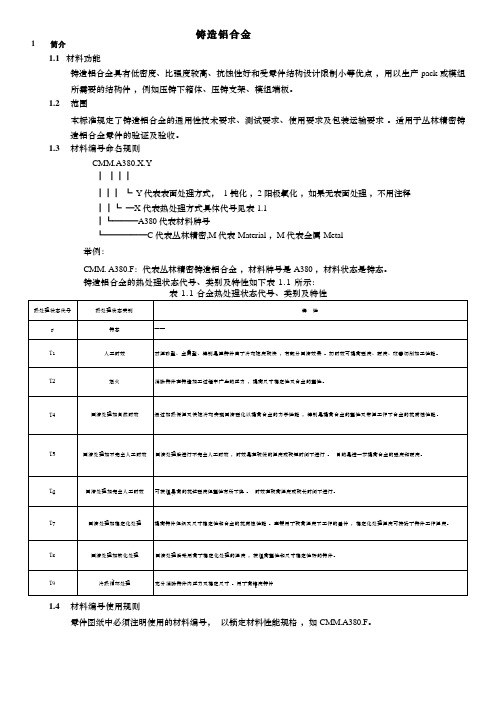

11.1材料功能铸造铝合金具有低密度、比强度较高、抗蚀性好和受零件结构设计限制小等优点,用以生产pack 或模组所需要的结构件,例如压铸下箱体、压铸支架、模组端板。

1.2范围本标准规定了铸造铝合金的通用性技术要求、测试要求、使用要求及包装运输要求。

适用于丛林精密铸造铝合金零件的验证及验收。

1.3材料编号命名规则CMM.A380.X.Y┃ ┃┃┃┃┃┃┗ Y 代表表面处理方式,1-钝化,2-阳极氧化,如果无表面处理,不用注释┃┃┗ ━X 代表热处理方式具体代号见表1.1┃┗━━━A380 代表材料牌号┗━━━━━C 代表丛林精密,M 代表Material ,M 代表金属Metal举例:CMM. A380.F:代表丛林精密铸造铝合金,材料牌号是A380 ,材料状态是铸态。

铸造铝合金的热处理状态代号、类别及特性如下表 1.1 所示:1.4材料编号使用规则零件图纸中必须注明使用的材料编号,以锁定材料性能规格,如CMM.A380.F。

22.1优先顺序2.1.1 本文件中的内容若和图纸中的技术要求冲突,以图纸为准2.1.2 本文件中的内容若和引用文件中的内容冲突,除强制性文件或规定外,以本文件为准。

、2.1.3 除非丛林精密特别声明,本文件中的任何规定都不能取代适用的法律条款。

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本 (包括所有的修改单) 适用于本文件。

2.2引用标准下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本 (包括所有的修改单) 适用于本文件。

2.2.1 国际标准EN- 1706 铝和铝合金铸件化学成分和机械性能ASTM B 85-03 铝合金压铸件2.2.2 国家标准GB/T 15115-2009 压铸铝合金GB/T 15114-2009 铝合金压铸件GB/T 30512-2014 汽车禁用物质要求GB/T 191-2008 包装储运图示标识GB/T 9438-2013 铝合金铸件GB/T 1173-2013 铸造铝合金GB/T 228.1-2010 金属材料拉伸试验第1 部分:室温试验方法JB/T7946.3 铸造铝合金针孔HB6578- 1992 铸件内部针孔检验标准33.1材料成分铸造铝合金中含有Al、Si、Cu、Mn、Mg、Fe、Ni、Ti、Zn、Pb、Sn 等元素,每种铝合金的化学成分的质量分数都不同。

DIN EN 铝和铝合金铸件化学成分和机械性能 中文版

CEN

欧洲标准化委员会 中心秘书处:rue de Stassart 36,B-1050 布鲁塞尔

© 1998 CEN — 版权所有,世界范围 内 CEN 各成员不论是用何种方式 处理的任何形式版本都一视同仁。

推荐号:EN 1706 1998 D

铝和铝合金 铸件

化学成分和机械性能

内容

EN 1706 共 17 页 第 4 页

铝及铝合金/铝生铁合金与不含生铁铝合金的命名,预合金化与

铸件/第 2 部分:用化学符号进行标记的标记方法。

铝及铝合金/铝生铁合金与不含生铁铝合金的命名,预合金化与

铸件/第 3 部分:化学成份的写法。

金属材料/拉力试验/第 1 部分:室温下的试验方法 “包括更改

的 AC1:1990”

金属材料/布氏硬度试验/第 1 部分:试验方法

分强大的机械性能。在表 A.1 中,所列举的这些机械性能只供参考之 用。

拉力试验

拉力试验必须按 EN 10002-1 进行.

试验棒

概述

该标准没有为试棒的准确测量作出规定;这种规定应在厂家与用户之间商量解 决。在相应的欧洲标准没有发行之前,建议采用现有的标准和规范,不过要遵 守下面的条件。

将铸件的一部分再行熔化,并用金属的试样模型再行铸造,以避免出 现熔析现象。在这样再行熔化的过程中,可以查明所规定的元素,例 如钠(Na),锶(Sr),镁(Mg)的含量是否减少,所以这些元素应 该直接从铸件中取出分析。 关于取样和分析,在相应的标准发行之前,建议使用现有的标准和规定。

机械性能 概述

单独铸成的一根试验棒,其机械性能的最低值,无论是对砂模的,硬模的,精 密的或压力的铸件都必须与表 2,表 3 和表 4 相符合。 对于各种合金来说,其所规定的机械性能,都是针对某种常用的铸造方法和 材料状态而言的,对于另种铸造方法和材料状态,机械性能又必须在买、卖双 方另行商定。 注释: 在压力铸造情况下,由于铸造参数不是单一的,所以压力铸件具有十

世界各国压铸铝合金成分牌号对照表

8 5B0 05

8 5A0 16

Si+Fe:

8 5A6 96

9 1

5019

9 2

5050

9 3

5251

9 4

5052

9 5

5154

9 5154 6A

9 5454

-- --- --

或 Cr:

①

--

①

--

LF15

LF2

--

LF3

--

-- LF5

LF10

Be: ②

Be: ②

Be: Sb:

Be: Sb: --

8A0 6

1

4 8011

2

1

4 8090

3

--

-- ----

Si+Fe: -- L6

--

LT98

Li:

<

ADC8 A1-Si6Cu4Fe

ADC10

ADC10Z

ADC11 A1-Si8Cu3Fe

ADC12

ADC12Z

余量 余量 余量 余量 余量 余量 余量 余量

日本压铸铝合金机械性能表

牌号

ADC1 ADC3 ADC5 ADC6 ADC10 ADC12 ADC14

抗拉强度 MPa 平均

σ ASTM 值 250 46 290 279 48 320 213 65 310 266 61 280 241 34 320 228 41 310 193 28 320

硬度

度 Mpa 度 Mpa 率 % 最

Si

Fe

Cu

Mn

Mg

Ni

Zn

Pb

Sn

Ti

HB 最

最小 最小 小

EN铝和铝合金化学成分

欧洲标准EN573-3:1994德国标准铝和铝合金化学成分和半成品形状本欧洲标准于1994-0 8-17被CEN接受。

CEN成员要求遵守CEN/CENELEC商业规定,在该规定中的条款规定,不得对该欧洲标准作任何修改。

本标准有三种语言文本(英,法,德)。

由CEN成员自行翻译成其本国文字并通知中央秘书处的文本与正式文本有同等地位。

国家标准机构的CEN成员为比利时,丹麦,德国,法国,希腊,爱尔兰,意大利,卢森堡,荷兰,挪威,奥地利,葡萄牙,瑞典,瑞士,西班牙和英国。

目录前言1.使用范围2.标准参考3.化学成分的限定4.书写方式的规定5.合金的标记6.元素的顺序7.整数规则表格1:铝——系列1000表格2:铝合金——系列2000—AlCu表格3:铝合金——系列3000—AlMn表格4:铝合金——系列4000—AlSi表格5:铝合金——系列5000—AlMg表格6:铝合金——系列6000—AlMgSi表格7:铝合金——系列7000—AlZn表格8:铝合金——系列8000—其它前言本欧洲标准由CEN/TC132“铝和铝合金”部门编写。

在其工作项目的框架内,CEN/TC132被指定负责以下标准的制订。

EN573-3 铝和铝合金—化学成分和半成品的形式—第3部分:化学成分该标准为4个标准的一部分。

其它标准如下:EN573-1 铝和铝合金—化学成分和半成品的形式—第1部分:数字标记系统EN573-2 铝和铝合金—化学成分和半成品的形式—第2部分:带化学符号的标记系统EN573-4 铝和铝合金—化学成分和半成品的形式—第4部分:产品形式CEN/TC132于1992年10月20-21日在巴黎开会并决定将CEN成员的现有文本正式表决。

本欧洲标准必须保持国家标准的状态,或通过出版标志文本或通过承认至1995年2月,与此标准可能相冲突的国家标准必须至1995年6月收回。

根据CEN/CENELEC商业规定,以下国家须接受本欧洲标准:比利时,丹麦,德国,法国,希腊,爱尔兰,意大利,卢森堡,荷兰,挪威,奥地利,葡萄牙,瑞典,瑞士,西班牙和英国。

DIN_EN_1706_2010-06

Juni 2010DEUTSCHE NORMNormenausschuss Gießereiwesen (GINA) im DINPreisgruppe 15DIN Deutsches Institut für Normung e.V. · Jede Art der Vervielfältigung, auch auszugsweise, nur mit Genehmigung des DIN Deutsches Institut für Normung e.V., Berlin, gestattet.ICS 77.150.10!$Z?n"1552875www.din.de DDIN EN 1706Aluminium und Aluminiumlegierungen –Gussstücke –Chemische Zusammensetzung und mechanische Eigenschaften;Deutsche Fassung EN 1706:2010Aluminium and aluminium alloys –Castings –Chemical composition and mechanical properties;German version EN 1706:2010Aluminium et alliages d’aluminium –Pièces moulées –Composition chimique et caractéristiques mécaniques;Version allemande EN 1706:2010©Alleinverkauf der Normen durch Beuth Verlag GmbH, 10772 BerlinErsatz fürDIN EN 1706:1998-06www.beuth.deGesamtumfang 33 SeitenR o b e r t B o s c h G m b H ;;DIN EN 1706:2010-062Nationales VorwortDieses Dokument (EN 1706:2010) wurde von der Arbeitsgruppe 10 …Gussstücke“ (Sekretariat: AENOR, Spanien) im Technischen Komitee CEN/TC 132 …Aluminium und Aluminiumlegierungen“ (Sekretariat: AFNOR, Frankreich) des Europäischen Komitees für Normung (CEN) überarbeitet.Das zuständige deutsche Normungsgremium ist der Arbeitsausschuss NA 036-00-07 AA …Aluminiumguss-legierungen“ des Normenausschusses Gießereiwesen (GINA) im DIN Deutsches Institut für Normung e. V . ÄnderungenGegenüber DIN EN 1706:1998-06 wurden folgende Änderungen vorgenommen:a) im Anwendungsbereich die neue Verweisung auf EN 576 hinzugefügt und die Verweisung aufEN ISO 8062-3 aktualisiert; b) neue normative Verweisungen hinzugefügt (EN 576, EN 1559-1, EN 1559-4 und EN ISO 6506-1). Dienormative Verweisung auf EN 10003-1 gestrichen; c) Begriff 3.10 …Bestelldokument“ hinzugefügt;d) Abschnitt 4 …Bestellangaben“ aufgenommen und die folgende Nummerierung um eins erhöht; e) im Unterabschnitt 5.2 den zweiten Absatz (Referenz auf EN 576) hinzugefügt; f) Unterabschnitt 5.5 …Produktbezeichnung auf Zeichnungen“ geändert; g) Unterabschnitt 7.3.2.5 …Druckguss-Probestäbe“ geändert;h) im Unterabschnitt 7.4 die Verweisung auf EN ISO 6506-1 aktualisiert, vorher EN 10003-1;i) in Tabelle 1 die neue Legierungsgruppe …Al“ hinzugefügt einschließlich der Sorten Al 99,6E und Al 99,7E; j) in Tabelle 1 die folgenden Legierungen gestrichen: EN AC-45200 [EN AC-Al Si5Cu3Mn], EN AC-51000[EN AC-Al Mg3(b)], EN AC-71000 [EN AC-Al Zn5Mg]; k) in Tabelle 1 die folgenden neuen Legierungen hinzugefügt: EN AC-21200 [EN AC-Al Cu4MnMg],EN AC-43500 [EN AC-Al Si10MnMg], EN AC-44500 [EN AC-Al Si12(Fe)(b)], EN AC-45500 [EN AC-Al Si7Cu0,5Mg], EN AC-48100 [EN AC-Al Si17Cu4Mg], EN AC-51500 [EN AC-Al Mg5Si2Mn], EN AC-71100 [EN AC-Al Zn10Si8Mg]; l) in Tabelle 1 die Fußnoten …b“ bis …j“ hinzugefügt;m) in Tabelle 2 die folgenden Legierungen gestrichen: EN AC-45200 [EN AC-Al Si5Cu3Mn], EN AC-51000[EN AC-Al Mg3(b)], EN AC-71000 [EN AC-Al Zn5Mg]; n) in Tabelle 2 die Legierungsgruppe …Al“ und die folgenden Legierungen hinzugefügt: EN AC-21200[EN AC-Al Cu4MnMg], EN AC-44400 [EN AC-Al Si9], EN AC-45500 [EN AC-Al Si7Cu0,5Mg], EN AC-71100 [EN AC-Al Zn10Si8Mg]; o) in Tabelle 3 die folgenden Legierungen gestrichen: EN AC-45200 [EN AC-Al Si5Cu3Mn], EN AC-51000[EN AC-Al Mg3(b)], EN AC-71000 [EN AC-Al Zn5Mg];R o b e r t B o s c h G m b H ;;DIN EN 1706:2010-063p) in Tabelle 3 die Legierungsgruppe …Al“ und die folgenden Legierungen hinzugefügt: EN AC-21200[EN AC-Al Cu4MnMg], EN AC-44400 [EN AC-Al Si9], EN AC-45500 [EN AC-Al Si7Cu0,5Mg], EN AC-71100 [EN AC-Al Zn10Si8Mg]; q) in Tabelle 4 die Legierung EN AC-45200 [EN AC-Al Si5Cu3Mn] gestrichen;r) in Tabelle 4 die Legierungsgruppe …Al“ und die Legierung EN AC-48100 [EN AC-Al Si17Cu4Mg] aufge-nommen; s) den früheren Anhang A (informativ) in Anhang A (informativ) und Anhang B (informativ) aufgeteilt;t) in Tabelle A.1 die Legierungsgruppe …Al“ und die folgenden Legierungen hinzugefügt: EN AC-43500[EN AC-Al Si10MnMg], EN AC-44500 [EN AC-Al Si12(Fe)(b)], EN AC-48100 [EN AC-Al Si17Cu4Mg], EN AC-51500 [EN AC-Al Mg5Si2Mn]; u) in Tabelle B.1 die gleichen Legierungen wie in Tabelle 1 hinzugefügt bzw. gestrichen, eine neue Fußnote…k“ aufgenommen, für einige Legierungen die Eignung von einigen Gießverfahren überarbeitet; v) Anhang C …Gegenüberstellung der Bezeichnungen der Aluminium-Gusslegierungen“ hinzugefügt; w) Literaturhinweise aufgenommen. Frühere Ausgaben DIN 1713: 1935-09, 1937-09 DIN 1713: 1941-06 DIN 1713-2: 1941-12 DIN 1744: 1936-09, 1940-03 DIN 1725: 1942-11DIN 1725-2: 1943-07, 1945-01, 1951-06, 1959x-06, 1970-09, 1973-05, 1973-09, 1986-02 DIN 1725-2 Bbl 1: 1986-02 DIN EN 1706:1998-06R o b e r t B o s c h G m b H ;;DIN EN 1706:2010-064— Leerseite —R o b e r t B o s c h G m b H ;;EUROPÄISCHE NORM EUROPEAN STANDARD NORME EUROPÉENNEEN 1706März 2010ICS 77.150.10Ersatz für EN 1706:1998Deutsche FassungAluminium und Aluminiumlegierungen —Gußstücke —Chemische Zusammensetzung und mechanische EigenschaftenAluminium and aluminium alloys —Castings —Chemical composition and mechanical propertiesAluminium et alliages d'aluminium —Pièces moulées —Composition chimique et caractéristiques mécaniquesDiese Europäische Norm wurde vom CEN am 6. Februar 2010 angenommen.Die CEN-Mitglieder sind gehalten, die CEN/CENELEC-Geschäftsordnung zu erfüllen, in der die Bedingungen festgelegt sind, unter denen dieser Europäischen Norm ohne jede Änderung der Status einer nationalen Norm zu geben ist. Auf dem letzten Stand befindliche Listen dieser nationalen Normen mit ihren bibliographischen Angaben sind beim Management-Zentrum des CEN oder bei jedem CEN-Mitglied auf Anfrage erhältlich.Diese Europäische Norm besteht in drei offiziellen Fassungen (Deutsch, Englisch, Französisch). Eine Fassung in einer anderen Sprache, die von einem CEN-Mitglied in eigener Verantwortung durch Übersetzung in seine Landessprache gemacht und dem Management-Zentrum mitgeteilt worden ist, hat den gleichen Status wie die offiziellen Fassungen.CEN-Mitglieder sind die nationalen Normungsinstitute von Belgien, Bulgarien, Dänemark, Deutschland, Estland, Finnland, Frankreich, Griechenland, Irland, Island, Italien, Kroatien, Lettland, Litauen, Luxemburg, Malta, den Niederlanden, Norwegen, Österreich, Polen,Portugal, Rumänien, Schweden, der Schweiz, der Slowakei, Slowenien, Spanien, der Tschechischen Republik, Ungarn, dem Vereinigten Königreich und Zypern.E U R O P ÄI S C H E S K O M I T E EF ÜR N O R M U NG EUROPEAN COMMITTEE FOR STANDARDIZATION C O M I T É E U R O P ÉE N D E N O R M A L I S A T I O NManagement-Zentrum: Avenue Marnix 17, B-1000 Brüssel© 2010 CENAlle Rechte der Verwertung, gleich in welcher Form und in welchemVerfahren, sind weltweit den nationalen Mitgliedern von CEN vorbehalten.Ref. Nr. EN 1706:2010 DR o b e r t B o s c h G m b H ;;2InhaltSeiteVorwort ................................................................................................................................................................3 1 Anwendungsbereich .............................................................................................................................6 2 Normative Verweisungen......................................................................................................................6 3 Begriffe ...................................................................................................................................................7 4 Bestellangaben......................................................................................................................................8 5 Bezeichnungssysteme.. (8)5.1 Numerisches Bezeichnungssystem....................................................................................................8 5.2 Bezeichnungssystem mit chemischen Symbolen.............................................................................8 5.3 Bezeichnung der Werkstoffzustände...................................................................................................8 5.4 Bezeichnungen der Gießverfahren......................................................................................................8 5.5 Produktbezeichnung auf Zeichnungen...............................................................................................9 6 Chemische Zusammensetzung............................................................................................................96.1 Allgemeines............................................................................................................................................9 6.2 Proben für die Analyse..........................................................................................................................9 7 Mechanische Eigenschaften..............................................................................................................147.1 Allgemeines.........................................................................................................................................14 7.2 Zugversuch..........................................................................................................................................17 7.3 Probestäbe..........................................................................................................................................18 7.3.1 Allgemeines.........................................................................................................................................18 7.3.2 Getrennt gegossene Probestäbe......................................................................................................18 7.3.3 Probestäbe, aus dem Gussstück entnommen.................................................................................19 7.4 Härteprüfung.......................................................................................................................................19 8Rundungsregeln zum Nachweis der Übereinstimmung.................................................................19 Anhang A (informativ) Mechanische Eigenschaften von Druckgusslegierungen.....................................20 Anhang B (informativ) Vergleich der Gießcharakteristika, der mechanischen und anderenEigenschaften.....................................................................................................................................21 Anhang C (informativ) Gegenüberstellung der Bezeichnungen der Aluminium-Gusslegierungen........27 Literaturhinweise (29)TabellenTabelle 1 — Chemische Zusammensetzung der Gusslegierungen............................................................10 Tabelle 2 — Mechanische Eigenschaften von Sandgusslegierungen für getrennt gegosseneProbestäbe................................................................................................................................................15 Tabelle 3 — Mechanische Eigenschaften von Kokillengusslegierungen für getrennt gegosseneProbestäbe................................................................................................................................................16 Tabelle 4 — Mechanische Eigenschaften von Feingusslegierungen für getrennt gegosseneProbestäbe................................................................................................................................................17 Tabelle A.1 — Mechanische Eigenschaften von Druckgusslegierungen (siehe 7.3.2.5)..........................20 Tabelle B.1 — Vergleich der Gießcharakteristika, der mechanischen und anderen Eigenschaften ......21 Tabelle C.1 — Bezeichnung nach EN, ISO, AA und JIS. (27)EN 1706:2010 (D)DIN EN 1706:2010-06 R o b e r t B o s c h G m b H ;;3VorwortDieses Dokument (EN 1706:2010) wurde vom Technischen Komitee CEN/TC 132 …Aluminium und Aluminium-legierungen“ erarbeitet, dessen Sekretariat vom AFNOR gehalten wird.Diese Europäische Norm muss den Status einer nationalen Norm erhalten, entweder durch Veröffentlichung eines identischen Textes oder durch Anerkennung bis September 2010, und etwaige entgegenstehende nationale Normen müssen bis September 2010 zurückgezogen werden.Es wird auf die Möglichkeit hingewiesen, dass einige Texte dieses Dokuments Patentrechte berühren können. CEN [und/oder CENELEC] sind nicht dafür verantwortlich, einige oder alle diesbezüglichen Patentrechte zu identifizieren.CEN/TC 132 bekräftigt seine Vorgehensweise, dass in dem Fall, wenn ein Patentinhaber sich weigert, für genormte Erzeugnisse Lizenzen unter angemessenen und nicht diskriminierenden Bedingungen zu erteilen, dieses Erzeugnis aus der entsprechenden Norm entfernt werden muss. Dieses Dokument ersetzt EN 1706:1998.Im Rahmen seines Arbeitsprogramms hat das Technische Komitee CEN/TC 132 die CEN/TC 132/WG 10 …Gussstücke“ mit der Überarbeitung der EN 1706:1998 beauftragt.Außer einigen geringfügigen redaktionellen Änderungen wurden die folgenden technischen Änderungen während der Überarbeitung durchgeführt:a) Im Anwendungsbereich wurde die neue Verweisung auf EN 576 hinzugefügt und die Verweisung aufEN ISO 8062-3 aktualisiert. b) Neue normative Verweisungen wurden hinzugefügt (EN 576, EN 1559-1, EN 1559-4 and EN ISO 6506-1).Die Normative Verweisung auf EN 10003-1 wurde gestrichen. c) Der Begriff 3.10, Bestelldokument, wurde hinzugefügt.d) Abschnitt 4, Bestellangaben, wurde aufgenommen und die folgende Nummerierung um eins erhöht. e) Im Unterabschnitt 5.2 wurde der zweite Absatz (Referenz auf EN 576) hinzugefügt. f)Unterabschnitt 5.5, Produktbezeichnung auf Zeichnungen, wurde geändert.g) Unterabschnitt 7.3.2.5, Druckguss-Probestäbe, wurde geändert.h) Im Unterabschnitt 7.4 wurde die Verweisung auf EN ISO 6506-1 aktualisiert, vorher EN 10003-1. i) In Tabelle 1 wurde die neue Legierungsgruppe …Al“ hinzugefügt einschließlich der Sorten Al 99,6E und Al 99,7E.j)In Tabelle 1 wurden die folgenden Legierungen gestrichen: 1) EN AC-45200 [EN AC-Al Si5Cu3Mn]; 2) EN AC-51000 [EN AC-Al Mg3(b)];3) EN AC-71000 [EN AC-Al Zn5Mg].EN 1706:2010 (D)DIN EN 1706:2010-06R o b e r t B o s c h G m b H ;;4k) In Tabelle 1 wurden die folgenden neuen Legierungen hinzugefügt:1) EN AC-21200 [EN AC-Al Cu4MnMg]; 2) EN AC-43500 [EN AC-Al Si10MnMg]; 3) EN AC-44500 [EN AC-Al Si12(Fe)(b)]; 4) EN AC-45500 [EN AC-Al Si7Cu0,5Mg]; 5) EN AC-48100 [EN AC-Al Si17Cu4Mg]; 6) EN AC-51500 [EN AC-Al Mg5Si2Mn]; 7) EN AC-71100 [EN AC-Al Zn10Si8Mg]. l)In Tabelle 1, wurden die Fußnoten …b“ bis …j“ hinzugefügt.m) In Tabelle 2 wurden die folgenden Legierungen gestrichen:1) EN AC-45200 [EN AC-Al Si5Cu3Mn]; 2) EN AC-51000 [EN AC-Al Mg3(b)]; 3) EN AC-71000 [EN AC-Al Zn5Mg].n) In Tabelle 2 wurden die Legierungsgruppe …Al“ und die folgenden Legierungen hinzugefügt:1) EN AC-21200 [EN AC-Al Cu4MnMg]; 2) EN AC-44400 [EN AC-Al Si9];3) EN AC-45500 [EN AC-Al Si7Cu0,5Mg]; 4) EN AC-71100 [EN AC-Al Zn10Si8Mg].o) In Tabelle 3 wurden die folgenden Legierungen gestrichen:1) EN AC-45200 [EN AC-Al Si5Cu3Mn]; 2) EN AC-51000 [EN AC-Al Mg3(b)]; 3) EN AC-71000 [EN AC-Al Zn5Mg].p) In Tabelle 3 wurden die Legierungsgruppe …Al“ und die folgenden Legierungen hinzugefügt:1) EN AC-21200 [EN AC-Al Cu4MnMg]; 2) EN AC-44400 [EN AC-Al Si9];3) EN AC-45500 [EN AC-Al Si7Cu0,5Mg]; 4) EN AC-71100 [EN AC-Al Zn10Si8Mg].q) In Tabelle 4 wurde die Legierung EN AC-45200 [EN AC-Al Si5Cu3Mn] gestrichen.r) In Tabelle 4 wurden die Legierungsgruppe …Al“ und die Legierung EN AC-48100 [EN AC-Al Si17Cu4Mg]aufgenommen.EN 1706:2010 (D)DIN EN 1706:2010-06 R o b e r t B o s c h G m b H ;;5s) Der frühere Anhang A (informativ) wurde aufgeteilt in Anhang A (informativ) und Anhang B (informativ). t)In Tabelle A.1 wurden die Legierungsgruppe …Al“ und die folgenden Legierungen hinzugefügt: 1) EN AC-43500 [EN AC-Al Si10MnMg]; 2) EN AC-44500 [EN AC-Al Si12(Fe)(b)]; 3) EN AC-48100 [EN AC-Al Si17Cu4Mg]; 4) EN AC-51500 [EN AC-Al Mg5Si2Mn].u) In Tabelle B.1 wurden die gleichen Legierungen wie in Tabelle 1 hinzugefügt bzw. gestrichen. Eine neueFußnote …k“ wurde aufgenommen. Für einige Legierungen wurde die Eignung von einigen Gießverfahren überarbeitet. v) Anhang C, Gegenüberstellung der Bezeichnungen der Aluminium-Gusslegierungen, wurde hinzugefügt. w) Literaturhinweise wurden ebenfalls aufgenommen.Entsprechend der CEN/CENELEC-Geschäftsordnung sind die nationalen Normungsinstitute der folgenden Länder gehalten, diese Europäische Norm zu übernehmen: Belgien, Bulgarien, Dänemark, Deutschland, Estland, Finnland, Frankreich, Griechenland, Irland, Island, Italien, Kroatien, Lettland, Litauen, Luxemburg, Malta, Niederlande, Norwegen, Österreich, Polen, Portugal, Rumänien, Schweden, Schweiz, Slowakei, Slowenien, Spanien, Tschechische Republik, Ungarn, Vereinigtes Königreich und Zypern.EN 1706:2010 (D)DIN EN 1706:2010-06R o b e r t B o s c h G m b H ;;61 AnwendungsbereichDiese Europäische Norm legt die Grenzen der chemischen Zusammensetzung von Aluminiumlegierungen für Gussstücke und die mechanischen Eigenschaften von getrennt gegossenen Probestäben für diese Legierungen fest.Anhang B wurde als Leitfaden zur Auswahl von Legierungen für eine spezifische Anwendung oder einen spezifischen Prozess aufgenommen.Diese Europäische Norm ist in Verbindung mit EN 576, EN 1559-1, EN 1559-4, EN 1676 und EN ISO 8062-3 anzuwenden.2 Normative VerweisungenDie folgenden zitierten Dokumente sind für die Anwendung dieses Dokuments erforderlich. Bei datierten Verweisungen gilt nur die in Bezug genommene Ausgabe. Bei undatierten Verweisungen gilt die letzte Ausgabe des in Bezug genommenen Dokuments (einschließlich aller Änderungen).EN 576, Aluminium und Aluminiumlegierungen — Unlegiertes Aluminium in Masseln — Spezifikationen EN 1559-1, Gießereiwesen — Technische Lieferbedingungen — Teil 1: AllgemeinesEN 1559-4, Gießereiwesen — Technische Lieferbedingungen — Teil 4: Zusätzliche Anforderungen an Guss-stücke aus AluminiumlegierungenEN 1780-1, Aluminium und Aluminiumlegierungen — Bezeichnung von legiertem Aluminium in Masseln, Vorlegierungen und Gussstücken — Teil 1: Numerisches BezeichnungssystemEN 1780-2, Aluminium und Aluminiumlegierungen — Bezeichnung von legiertem Aluminium in Masseln, Vorlegierungen und Gussstücken — Teil 2: Bezeichnungssystem mit chemischen SymbolenEN 1780-3, Aluminium und Aluminiumlegierungen — Bezeichnung von legiertem Aluminium in Masseln, Vorlegierungen und Gussstücken — Teil 3: Schreibregeln für die chemische Zusammensetzung EN 10002-1, Metallische Werkstoffe — Zugversuch — Teil 1: Prüfverfahren bei RaumtemperaturEN 12258-1, Aluminium und Aluminiumlegierungen — Begriffe und Definitionen — Teil 1: Allgemeine Begriffe EN ISO 6506-1, Metallische Werkstoffe — Härteprüfung nach Brinell — Teil 1: Prüfverfahren (ISO 6506-1:2005)EN 1706:2010 (D)DIN EN 1706:2010-06 R o b e r t B o s c h G m b H ;;73 BegriffeFür die Anwendung dieses Dokuments gelten die Begriffe nach EN 12258-1:1998 und die folgenden Begriffe. 3.1 GießenVerfahren, bei dem Flüssigmetall in eine Form oder Kokille gegossen wird, in der es erstarrt [EN 12258-1:1998, 4.1.1]3.2SandgussGießverfahren, bei dem Flüssigmetall in eine Sandform gegossen wird und (bei Atmosphärendruck) erstarrt [EN 12258-1:1998, 4.1.8]3.3KokillengussGießverfahren, bei dem Flüssigmetall in eine Metallform gegossen wird und (bei Atmosphärendruck) erstarrt [EN 12258-1:1998, 4.1.9]3.4NiederdruckkokillengussGießverfahren, bei dem Flüssigmetall in eine Metallform gegossen und bei niedrigem Druck (typischerweise 7 kPa über atmosphärischem Druck) erstarrt [EN 12258-1:1998, 4.1.11]ANMERKUNGDieses Gießverfahren ist auch mit einer Sandform anwendbar, genannt …Niederdrucksandguss“.3.5DruckgussGießverfahren, bei dem Flüssigmetall in eine Metallform gegossen wird und bei hohem Druck (typischerweise 7 MPa) erstarrt[EN 12258-1:1998, 4.1.10]3.6FeingussGießverfahren, welches durch die folgenden beiden Prozessstufen gekennzeichnet ist:a) Herstellung einer Keramikform mit Hilfe eines Modells aus Wachs oder aus einem thermoplastischenKunststoff, welches während dieses Prozesses verloren geht; und b) Gießen des Metalls in diese Keramikform [EN 12258-1:1998, 4.1.12]3.7FließvermögenFähigkeit einer Legierung dünnwandige Gussstücke zu bilden und genaue Einzelheiten des Gussstücks wiederzugeben3.8WarmrissneigungTendenz zur Rissbildung in einem Gussstück aufgrund von inneren Spannungen während der ErstarrungEN 1706:2010 (D)DIN EN 1706:2010-06R o b e r t B o s c h G m b H ;;83.9DruckdichtheitEigenschaft, bei der Druckprüfung keine Undichtheit zu haben3.10BestelldokumentDokument oder Reihe von Dokumenten, das (die) zum Zeitpunkt der Bestellung zwischen Lieferer und Käufer vereinbart wurde(n)ANMERKUNG Ein Bestelldokument kann ein Auftrag des Käufers sein, der vom Lieferer bestätigt wird oder ein Angebot des Lieferers, das vom Käufer bestätigt wird.4 BestellangabenDas Bestelldokument muss einen Verweis auf diese Europäische Norm enthalten. Es muss alle die nach EN 1559-1 und EN 1559-4 geforderten Bestellangaben enthalten.5 Bezeichnungssysteme5.1 Numerisches BezeichnungssystemDas numerische Bezeichnungssystem muss in Übereinstimmung mit EN 1780-1 sein.5.2 Bezeichnungssystem mit chemischen SymbolenDas Bezeichnungssystem mit chemischen Symbolen muss in Übereinstimmung mit EN 1780-2 sein. Für unlegierte Sorten muss die Bezeichnung in Übereinstimmung mit EN 576 sein.5.3 Bezeichnung der WerkstoffzuständeDie folgenden Abkürzungen müssen zur Bezeichnung der Werkstoffzustände für die Bedingungen der Wärmebehandlung angewendet werden, auf die in den Tabellen 2, 3, 4 und A.1 verwiesen wird: ⎯ FGusszustand;⎯ O weichgeglüht; ⎯ T1 kontrollierte Abkühlung nach dem Guss und kaltausgelagert; ⎯ T4 lösungsgeglüht und kaltausgelagert — wo anwendbar;⎯ T5 kontrollierte Abkühlung nach dem Guss und warmausgelagert oder überaltert; ⎯ T6lösungsgeglüht und vollständig warmausgelagert;⎯ T64 lösungsgeglüht und nicht vollständig warmausgelagert — Unteralterung; ⎯ T7lösungsgeglüht und überaltert (warmausgelagert) (stabilisierter Zustand).ANMERKUNG Bei Aluminium-Gusslegierungen, die nach dem Lösungsglühen bei erhöhten Temperaturen abgeschreckt werden, können Verformungen auftreten.5.4 Bezeichnungen der GießverfahrenDie folgenden Kurzzeichen sind zur Bezeichnung der verschiedenen Gießverfahren zu verwenden: ⎯ S Sandguss; ⎯ K Kokillenguss;⎯ D Druckguss; ⎯ L Feinguss.EN 1706:2010 (D)DIN EN 1706:2010-06 R o b e r t B o s c h G m b H ;;95.5 Produktbezeichnung auf ZeichnungenDie komplette Bezeichnung des Gussstücks muss auf der Zeichnung als Teil der Bestellangaben angegeben werden. Diese Bezeichnung enthält: ⎯ die Nummer dieser Europäischen Norm; ⎯ die Legierungsbezeichnung; ⎯ die Bezeichnung des Gießverfahrens; ⎯ die Bezeichnung des Werkstoffzustands.BEISPIEL EN 1706 AC-42000-K-T6 ist die komplette Bezeichnung eines Kokillengussstücks aus der Legierung EN AC-42000, lösungsgeglüht und vollständig warmausgelagert.6 Chemische Zusammensetzung6.1 AllgemeinesDie chemische Zusammensetzung muss nach den in EN 1780-3 festgelegten Schreibregeln angegeben werden. Die chemische Zusammensetzung von Aluminium-Gusslegierungen mit ihren Grenzwerten, muss den Festlegungen in Tabelle 1 entsprechen.ANMERKUNG In Tabelle 1 sind ebenfalls die Zusammensetzungen von Masseln zur Herstellung von Gussstücken angegeben. Diese Werte stehen in Klammern, wenn sie von den Grenzwerten für Gussstücke abweichen und wurden EN 1676 entnommen.Wenn vorgeschrieben, müssen Analysen für die Elemente durchgeführt werden, für die besondere Grenzwerte in Tabelle 1 angegeben sind. Analysen für andere Elemente müssen nur durchgeführt werden, wenn sie zwischen Lieferer und Käufer vereinbart sind. Dies gilt speziell für die Elemente, die zur Kornfeinung oder Veredlung der Schmelze dienen, wie beispielsweise Natrium, Strontium, Antimon und Phosphor. Die Legierungselemente und Verunreinigungen müssen in der folgenden Reihenfolge angegeben werden: Silicium, Eisen, Kupfer, Mangan, Magnesium, Chrom, Nickel, Zink, Blei, Zinn, Titan, andere Elemente einzeln/gesamt, Aluminium.Zusätzlich festgelegte Elemente mit spezifischen Grenzwerten müssen in alphabetischer Reihenfolge ihrer chemischen Symbole nach Titan eingefügt werden oder sind in Fußnoten anzuordnen.6.2 Proben für die AnalyseSind Proben für die Analyse mittels Emissionsspektrometrie erforderlich, so müssen diese aus der Schmelze beim Gießen der Gussstücke entnommen und in eine metallische Form gegossen werden.ANMERKUNG Soll eine Analyse mittels Emissionsspektrometrie an einem Gussstück durchgeführt werden, so wird empfohlen, einen Teil des Gussstücks umzuschmelzen und in eine metallische Probenform zu gießen, um Seigerungs-effekte zu vermeiden. Bei diesem Umschmelzprozess verringern sich üblicherweise die Gehalte von bestimmten Elementen, wie z. B. Natrium, Strontium und Magnesium und daher sollten solche Elemente direkt aus dem Gussstück analysiert werden.Für die Probenahme und die Analyse wird empfohlen, bereits bestehende Regeln oder Normen anzuwenden, bis eine entsprechende Europäische Norm veröffentlicht ist.EN 1706:2010 (D)DIN EN 1706:2010-06R o b e r t B o s c h G m b H ;;10Tabelle 1 — Chemische Zusammensetzung der GusslegierungenChemische Zusammensetzung in Massenanteilen (%)LegierungsbezeichnungAndereBeimengungen a, gAlu- miniumLegierungs- gruppenumerisch chemische SymboleSi Fe Cu Mn Mg Cr Ni Zn Pb Sn Ti heinzeln gesamt– Al 99,6E 0,10 0,30 0,01 0,007 0,02 0,005 – 0,04 – – – 0,03 e – 99,60 min. Al d– Al 99,7E 0,07 0,20 0,01 0,005 0,02 0,004 – 0,04 – – – 0,03 f– 99,70 min.EN AC-21000 EN AC-Al Cu4MgTi 0,20(0,15) 0,35 (0,30) 4,2 bis 5,00,10 0,15 bis 0,35(0,20 bis 0,35)– 0,05 0,10 0,05 0,050,15 bis 0,30(0,15 bis 0,25) 0,03 0,10 Rest EN AC-21100 EN AC-Al Cu4Ti 0,18 (0,15) 0,19 (0,15) 4,2 bis 5,20,55 – – – 0,07 ––0,15 bis 0,30(0,15 bis 0,25)0,03 0,10 Rest AlCuEN AC-21200EN AC-Al Cu4MnMg 0,10 0,20 (0,15) 4,0 bis 5,00,20 bis 0,50 0,15 bis 0,50(0,20 bis 0,50) –0,05(0,03)0,10(0,05)0,03 0,030,10 (0,05) 0,03 0,10 Rest AlSiMgTi EN AC-41000 i EN AC-Al Si2MgTi 1,6 bis 2,40,60 (0,50) 0,10 (0,08) 0,30 bis 0,50 0,45 bis 0,65(0,50 bis 0,65) – 0,05 0,10 0,05 0,050,05 bis 0,20(0,07 bis 0,15)0,05 0,15 Rest EN AC-42000 i EN AC-Al Si7Mg 6,5 bis 7,50,55 (0,45) 0,20 (0,15) 0,35 0,20 bis 0,65(0,25 bis 0,65) – 0,15 0,15 0,15 0,050,25 j (0,20)0,05 0,15 Rest EN AC-42100 i EN AC-Al Si7Mg0,3 6,5 bis 7,50,19 (0,15) 0,05 (0,03) 0,10 0,25 bis 0,45(0,30 bis 0,45) – – 0,07 – – 0,25 j(0,18) 0,03 0,10 Rest AlSi7MgEN AC-42200 iEN AC-Al Si7Mg0,66,5 bis 7,50,19 (0,15) 0,05 (0,03) 0,10 0,45 bis 0,70(0,50 bis 0,70) – – 0,07 – – 0,25 j(0,18) 0,03 0,10 Rest EN AC-43000 i EN AC-Al Si10Mg(a) 9,0 bis 11,00,55 (0,40) 0,05 (0,03) 0,45 0,20 bis 0,45(0,25 bis 0,45) – 0,05 0,10 0,05 0,050,15 0,05 0,15 Rest EN AC-43100 i EN AC-Al Si10Mg(b) 9,0 bis 11,00,55 (0,45) 0,10 (0,08) 0,45 0,20 bis 0,45(0,25 bis 0,45) – 0,05 0,10 0,05 0,050,15 0,05 0,15 Rest EN AC-43200 EN AC-Al Si10Mg(Cu) 9,0 bis 11,00,65 (0,55) 0,35 (0,30) 0,55 0,20 bis 0,45(0,25 bis 0,45) – 0,15 0,35 0,10 –0,20(0,15)0,05 0,15 Rest EN AC-43300 i EN AC-Al Si9Mg9,0 bis 10,00,19 (0,15) 0,05 (0,03) 0,10 0,25 bis 0,45(0,30 bis 0,45) – – 0,07 – – 0,15 0,03 0,10 Rest EN AC-43400 i EN AC-Al Si10Mg(Fe) 9,0 bis 11,01,0 (0,45 bis 0,9)0,10 (0,08) 0,55 0,20 bis 0,50(0,25 bis 0,50) – 0,15 0,15 0,15 0,050,20(0,15)0,05 0,15 Rest AlSi10MgEN AC-43500 iEN AC-Al Si10MnMg c 9,0 bis 11,50,25 (0,20)0,05 (0,03)0,40 bis 0,800,10 bis 0,60(0,15 bis 0,60)– – 0,07 – –0,20(0,15)0,05 0,15 RestEN 1706:2010 (D)DIN EN 1706:2010-06 R o b e r t B o s c h G m b H ;;。

各国压铸铝合金的化学成份及要求

日本 ADC10

系 美国

380

200 130 1 70

Fe Al

标准规范

GB/T15115-94

余量

GB/T15115-94 余量

GB/T15115-94 余量

俄罗斯 AJl6

德国 AlSi8Cu3

中国 YL302

GB/T15115-94

系 日本 ADC5

<

<

美国 518

<

<

余量

德国 AlMg9

<

<

ADC6 266 61 280 172 23

64

ADC10 241 34 320 157 18 160

Pb 以下 以下

以下 以下

以下

Ti 以下 以下

以下 以下

以下

Al 余量

余量 余量 余量 余量 余量 余量 余量

余量 余量

余量

余量 余量

硬度试验

HB

HRB

σ ASTM 平均值

σ

72 76 74 67 83

≤

度 余

度 /250 /30

220 2

60

2 YZA1Si10Mg YL104

≤

≤

≤ ≤ ≤ 余 220 2

70

3 YZA1Si12Cu2 YL108

≤≤

≤ ≤ ≤ 余 240 1

90

4 YZA1Si9Cu4 YL112

≤ ≤ ≤≤

≤ ≤ ≤ 余 240 1

85

5 YZA1Si11Cu3 YL113

Sn

ADC1

以下

以下 以下 以下 以下 以下 以下

ADC1C ADC2

A1Sil2CuFe

DIN_EN1706铝及铝合金铸件--化学成份和机械性能

Ref. No. DIN EN 1706 : 1998-06

English price group 11 Sales No. 1111

11.98

Als Papierkopie - kein Änderungsdienst / Printed copy - no alert service

Page 2 DIN EN 1706 : 1998-06

Page 11 EN 1706 : 1998

Als Papierkopie - kein Änderungsdienst / Printed copy - no alert service

Page 12 EN 1706 : 1998

Als Papierkopie - kein Änderungsdienst / Printed copy - no alert service

Page 15 EN 1706 : 1998

Als Papierkopie - kein Änderungsdienst / Printed copy - no alert service

DIN EN 1706 铝和铝合金铸件化学成分和机械性能(中文版)

5 5.1

化学成分 概述 化学成分必须按 EN 1780-3 中规定的书写规则标出。铝铸造合金的化学成份是 按表 1 中质量组分的 % 来确定的。

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 7 页

注释:

在表 1 中,同样也标明了制作铸件的生铁块的化学成分。这些数字都 写在括号中。如果它与铸件所要求的极限值不一致,则采用 EN 1676 中的数值。 如果指明必须对元素进行分析,关于一些特定的极限值都列举在表 1 中。其它 元素,如果在供求双方之间有协议,也必须进行分析。这些情况特别适用于须 要细晶化的元素和其熔化液须要进一步精炼的元素,例如钠,锶,锑,磷等元 素。这些合金元素及杂质必须按下面的顺序予以注明。 — 硅(Si),铁( Fe),铜( Cu),锰( Mn),镁( Mg),铬( Cr),镍 (Ni),锌( Zn),钛( Ti),其余(全部)元素,铝。 其他指明的,确定有极限值的元素,在字母序列的顺序中都要插在锌和钛之间。 在这里,铅和锡也必须包括在顺序中,或者在注脚中写明。

1998 年 6 月 DIN EN 1706 共 17 页 第 2 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 3 页

欧洲标准

EN 1706 1998年3月

ICS 77.040.30; 77.150.10 主题词: 铝,铝合金,铸件,定义,标记,化学成分,机械性能,试验 德文本 铝和铝合金

5.2

用于分析的试样 借助发射光谱测定法来进行分析的试样是必须做的。所以在铸造时就必须从熔 融金属中提取这种试样注入金属模具中。 注释: 借助发射光谱测定法对铸件进行分析是必须有的一个步骤,所以建议 将铸件的一部分再行熔化,并用金属的试样模型再行铸造,以避免出 现熔析现象。在这样再行熔化的过程中,可以查明所规定的元素,例 如钠( Na),锶( Sr),镁( Mg)的含量是否减少,所以这些元素应 该直接从铸件中取出分析。 关于取样和分析,在相应的标准发行之前,建议使用现有的标准和规定。

各国压铸铝合金标准大全

YZA1Mg5Sil

YL302

0.8

1.3

≤0.1

0.1

0.4

4.5

5.5

≤1.2

≤0.2

≤0.2

余

220

2

70

二.日本工业标准JIS H5302:2000日本压铸铝合金化学成分表

JIS牌号

ISO牌号

Cu

Si

Mg

Zn

Fe

Mn

Ni

Sn

Pb

Ti

Al

ADC1

1.0以下

11.0-13.0

0.3以下

0.5以下

1.3以下

0.3以下

0.5以下

0.1以下

余量

ADC1C

A1-Sil2CuFe

1.2以下

11.0-13.5

0.3以下

0.5以下

1.3以下

0.5以下

0.30以下

0.1以下

0.20以下

0.2以下

余量

ADC2

A1-Si12Fe

0.10以下

11.0-13.5

0.10以下

0.1以下

1.3以下

0.5以下

0.1以下

SC114A

A03840

10.5-12.0

1.3

3.0-4.5

0.50

0.10

0.50

3.0

0.35

0.50

余量

390.0

SC174A

A03900

16.0-18.0

1.3

4.0-5.0

0.10

0.45-0.65

0.10

0.20

0.20

余量

B390.0

SC174B

铝合金化学成分标准

铝合金化学成分标准

铝合金是一种常用的金属材料,具有较高的强度和耐腐蚀性能,因此在航空航天、汽车制造、建筑等领域得到广泛应用。

铝合金的化学成分对其性能和用途起着至关重要的作用,因此有必要对铝合金的化学成分标准进行深入了解。

首先,铝合金的化学成分主要包括铝、铜、镁、锰、硅等元素。

其中,铝是铝

合金的主要成分,其含量通常在90%以上。

铜的添加可以提高合金的强度和硬度,镁的加入可以增加合金的强度和耐腐蚀性能,锰的作用是提高合金的强度和耐磨性,硅的加入可以改善合金的流动性和耐腐蚀性能。

其次,铝合金的化学成分标准对不同用途的铝合金有着不同的要求。

例如,航

空航天领域对铝合金的强度、硬度、耐热性和耐腐蚀性有着较高的要求,因此在化学成分上的要求也更为严格。

而在汽车制造领域,对铝合金的成分要求则更加注重其加工性能和成本效益。

此外,铝合金的化学成分标准还受到国际标准和行业标准的影响。

国际标准通

常是在全球范围内通用的标准,而行业标准则是根据特定行业的需求和实际情况而制定的标准。

因此,在生产和应用铝合金时,需要根据具体情况选择合适的标准进行参考和执行。

总的来说,铝合金的化学成分标准是影响其性能和用途的重要因素。

了解和掌

握铝合金的化学成分标准,对于正确选择和应用铝合金材料具有重要意义。

希望本文能够对大家有所帮助,谢谢阅读!。

常用铝合金、不锈钢、铜、锌合金板的化学成分与力学性能

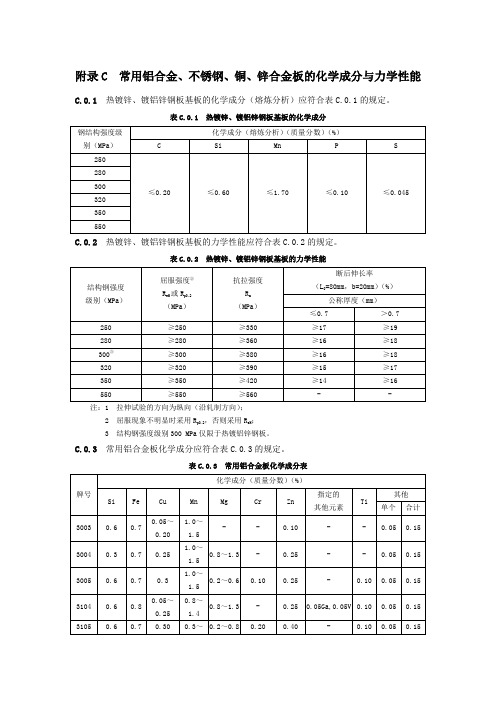

附录C 常用铝合金、不锈钢、铜、锌合金板的化学成分与力学性能C.0.1热镀锌、镀铝锌钢板基板的化学成分(熔炼分析)应符合表C.0.1的规定。

表C.0.1 热镀锌、镀铝锌钢板基板的化学成分C.0.2 热镀锌、镀铝锌钢板基板的力学性能应符合表C.0.2的规定。

表C.0.2 热镀锌、镀铝锌钢板基板的力学性能注:1 拉伸试验的方向为纵向(沿轧制方向);2 屈服现象不明显时采用R p0.2,否则采用R eH;3 结构钢强度级别300 MPa仅限于热镀铝锌钢板。

C.0.3 常用铝合金板化学成分应符合表C.0.3的规定。

表C.0.3 常用铝合金板化学成分表C.0.4常用铝合金板力学性能应符合表C.0.4的规定。

表C.0.4常用铝合金板力学性能表注:1 本表铝合金板厚为0.6mm~1.5mm;2 3105板、带材弯曲180°,其他板、带材弯曲90°。

t为板或带材的厚度。

C.0.5常用不锈钢板化学成分应符合表C.0.5的规定。

表C.0.5 常用不锈钢板化学成分表注:表中所列成分除表明范围,其余均为最大值。

C.0.6常用不锈钢板力学性能应符合表C.0.6的规定。

表C.0.6 常用不锈钢板力学性能表注:本表参考牌号参考美国《不锈钢和耐热铬钢板,薄板及带材规范》ANSI/ASTM A176及日本《不锈钢棒》JIS G4303、《耐热钢棒》JIS G4311、《冷轧不锈钢板材、薄板和带材》 JIS G4305等标准。

C.0.7常用锌合金板化学成分应符合表C.0.7的规定。

表C.0.7 常用锌合金板化学成分表其中锌的纯度应为99.995%。

C.0.8常用锌合金板力学性能应符合表C.0.8的规定。

表C.0.8 常用锌合金板力学性能表C.0.9常用铜合金板化学成分应符合表C.0.9的规定。

表C.0.9 常用铜合金板化学成分表C.0.10常用铜合金板力学性能应符合表C.0.10的规定。

表C.0.10 常用铜合金板力学性能表。

alsi10mg标准号

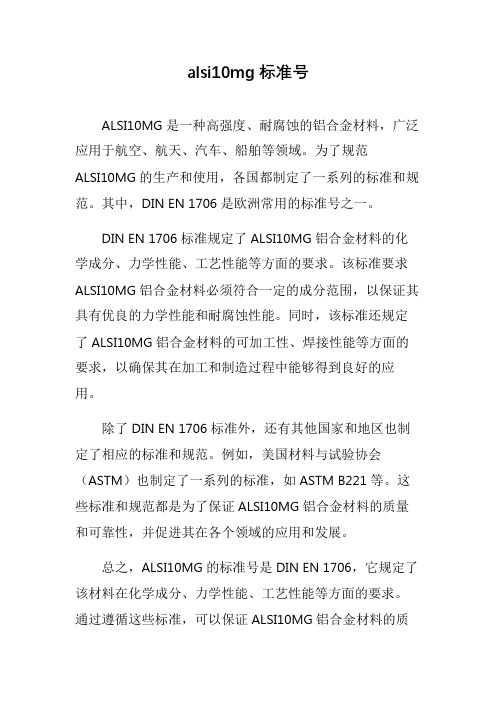

alsi10mg标准号

ALSI10MG是一种高强度、耐腐蚀的铝合金材料,广泛应用于航空、航天、汽车、船舶等领域。

为了规范

ALSI10MG的生产和使用,各国都制定了一系列的标准和规范。

其中,DIN EN 1706是欧洲常用的标准号之一。

DIN EN 1706标准规定了ALSI10MG铝合金材料的化学成分、力学性能、工艺性能等方面的要求。

该标准要求ALSI10MG铝合金材料必须符合一定的成分范围,以保证其具有优良的力学性能和耐腐蚀性能。

同时,该标准还规定了ALSI10MG铝合金材料的可加工性、焊接性能等方面的要求,以确保其在加工和制造过程中能够得到良好的应用。

除了DIN EN 1706标准外,还有其他国家和地区也制定了相应的标准和规范。

例如,美国材料与试验协会(ASTM)也制定了一系列的标准,如ASTM B221等。

这些标准和规范都是为了保证ALSI10MG铝合金材料的质量和可靠性,并促进其在各个领域的应用和发展。

总之,ALSI10MG的标准号是DIN EN 1706,它规定了该材料在化学成分、力学性能、工艺性能等方面的要求。

通过遵循这些标准,可以保证ALSI10MG铝合金材料的质

量和可靠性,并促进其在各个领域的应用和发展。

同时,这些标准和规范也是为了保障使用者的安全和利益,避免因材料质量不过关而导致的安全事故和损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EN 1706 共 17 页 第 10 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 11 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 12 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 13 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 16 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 17 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 页 第 14 页

铝和铝合金 铸件 化学成分和机械性能

EN 1706 共 17 参考) 供参考 浇铸特性的对比;机械性能和其他性能 浇铸特性的对比 机械性能和其他性能 本附录 A 对设计师和用户都会有指导作用。按理说,本附录 A应该把常用的 应该把常用的 浇铸法全盘托出,并根据列举出来的性能把合金划归具有巨大拉伸力的金属。 但按铸件制造方法和热处理方式来分类,从来就是摇摆不定,而且这种分类 法只适用于有限的范围。附录中毕竟有相当多的数值具有方向性指导作用。