风机轴承烧瓦原因及其处理

引风机电机轴承烧毁的原因分析

引风机电机轴承烧毁的原因分析X炉XX引风机电机轴承烧毁的原因分析X炉引风机电机为内馈调速异步电动机绕线式电机,其基本技术参数如下:其前后端轴承于2009年12月至今先后发生四次烧毁轴承或抱轴的现象。

其所用轴承型号:电机驱动端为:SKF NU1044 MA/C3 SKF NU16044 MA/C3;电机非驱动端为:SKF NU1044 MA/C3。

经现场观察与分析,造成上述事故的原因有以下几点:1.2009年12月4日在检修部巡检人员8点班正常的巡检情况下,未发现异常情况,电机前后端轴承运行温度正常。

到晚上19点20分左右,运行人员在巡视时发现电机后端轴承有温度突然升高迹象,最后停机,量取温度达200℃,电机后端轴抱死,轴承内润滑油脂飞溅外溢。

在进行抢修打开时发现轴承内保持架断裂,轴承内套与大轴轴颈相粘连。

在拆解内套发现轴颈有不同程度的损伤,在轴颈中部有划痕,在通知厂部现场观察后考虑到现场的实际运行情况,决定进行现场修复,用锉刀进行粗略打磨与细砂纸精细打磨。

换取同类型号轴承SKF NU1044 MA/C3。

此后端轴承在2008年#2机组大修时打开发现油隙超标,但由于未进行更换,可能是这一次的事故发生的原因。

2. 2010年2月6日在检修部巡检人员8点班正常的巡检情况下,未发现异常情况,电机前后端轴承运行温度正常。

到晚上21点10分左右,运行人员在巡视时发现电机后端轴承有温度突然升高迹象,并且有铜粉溢出,最后停机,量取温度达145℃之高,被迫停机进行检修,在打开电机后端轴承发现轴承保持架磨损,更换相同型号怕轴承:SKF NU1044 MA/C3。

这一次事故的发生有前次轴承抱死,造成大轴损伤,虽然在现场用锉刀进行粗略打磨与细砂纸精细打磨修复。

但轴颈是否有弯曲没有进行会诊;所换轴承为同一类型,其运行时间不足三个月的时间,轴承质量问题有待考虑。

3. 2010年7月13日,在各项巡检正常工作下,电机前后端轴承运行温度正常。

引风机轴承温度高原因及处理

引风机轴承温度高原因及处理以下是更加口语化的引风机轴承温度高原因及处理方式:问题原因:转速太高或活儿太重:风机转得太快或者干的活儿太重,会让轴承里头磨得更厉害,自然就发热了。

轴承装得不对劲:间隙不合适:装轴承时,内外圈的缝隙要是整得太大或太小都不行,太大了轴承晃荡,太小了磨得厉害,都会让轴承热起来。

轴承歪了:轴承要是装得歪歪扭扭,一边紧一边松,或者位置不正,它转起来就会受力不均,摩擦大了自然就热了。

润滑油不够好:油不够或者油坏了:轴承里面要是油少了,或者油时间长了变质了,润滑效果就差了,摩擦力大了,轴承就会热。

油封太紧:油封和轴承贴得太紧,摩擦生热,可能会误以为是轴承热,其实是油封的问题。

冷却系统出问题:风量不够:给轴承降温的风扇要是坏了、滤网堵了,或者风道破了,吹过来的风就少了,轴承散热不好,自然就热了。

水路不通:给轴承降温的水要是流得慢了,或者堵了,轴承就散热不好,也会热。

机器抖得厉害:风机壳子抖:风机壳子抖得厉害,这股抖劲儿传到轴承上,轴承就跟着抖,摩擦大了就热。

叶片不平衡或摩擦:叶片要是重了轻了不一样,或者和壳子摩擦,不仅直接发热,还可能让轴承抖得更厉害。

设计或制作上有问题:轴线不在一条直线上:轴承设计或制作的时候,轴线要是不正,轴承转起来就不匀,摩擦大了就热。

轴承压得过紧:设计上要是把轴承两头压得太紧,没留出散热的空间,轴承也会热。

解决办法:调转速和负重:让风机按照规定的速度和负重干活,别让它超负荷。

修轴承:调间隙:按照厂家说的,把轴承内外圈的间隙调到合适的大小。

把轴承扶正:把轴承的位置调正,别让它歪着。

加润滑油:加油:要是轴承里的油少了,就加点新鲜的油;要是油坏了,就换新的。

调油封:看看油封和轴承接触的地方,松了紧了都不行,要调到正好。

修冷却系统:清风道:把给轴承吹风的风扇、滤网、风道都清理干净,保证风能顺畅地吹过来。

通水路:把给轴承降温的水路清理干净,保证水能顺畅地流过去。

消抖:修叶轮:处理叶片不平衡或摩擦的问题,实在不行就换新的。

风机轴承故障原因与处理方法

2)振动发生后将风机停下(单侧停风机),将手孔门打开,在机壳外对叶轮进行试加重量。

3)找完平衡后,计算应加的重量和位置,对叶轮进行焊接工作。在实际工作中,用三点法找动平衡较为简单方便。试加重量的计算公式为

处理时,退下紧定套,重新调整轴与内环的配合紧度,更换轴承之后的间隙取0.10mm。重新安装完毕重新启动风机,轴承振动值及运转温度均恢复正常。

轴承内部间隙太小或机件设计制造精度不佳,均是分机轴承运转温度偏高的主因,为方便风机设备的安装;拆修和维护.一般在设计上多采用紧定套轴承锥孔内环配合之轴承座轴承,然而也易因安装程序上的疏忽而发生问题.尤其是适当间隙的凋整。轴承内部间隙太小.运转温度急速升高:轴承内环锥孔与紧定套配合太松,轴承易因配合面发生松动而于短期内故障烧损

这类缺陷常见于锅炉引风机,现象主要表现为风机在运行中振动突然上升。这是因为当气体进入叶轮时,与旋转的叶片工作面存在一定的角度,根据流体力学原理,气体在叶片的非工作面一定有旋涡产生,于是气体中的灰粒由于旋涡作用会慢慢地沉积在非工作面上。机翼型的叶片最易积灰。当积灰达到一定的重量时由于叶轮旋转离心力的作用将一部分大块的积灰甩出叶轮。由于各叶片上的积灰不可能完全均匀一致,聚集或可甩走的灰块时间不一定同步,结果因为叶片的积灰不均匀导致叶轮质量分布不平衡,从而使风机振动增大。

VV2——与风向同向行驶车辆速度,m/s

对于单向隧道NC1=0,NT1=0

其主要节能措施分如下两类。

1.恒速机组高效风机换低效风机;小叶轮换大叶轮;截短叶轮外径;减少级数,拆摘叶片减少其数目;前(中、后)导叶控制,静叶可调;改变动叶安装角,动叶可调;台数组合控制,串----并联;ON-OFF开关控制;进口或出口节流;变叶片宽度;变扩压器安装角;联合调节微机控制;其它。

浅谈风力发电机主轴轴承失效分析及解决办法

浅谈风力发电机主轴轴承失效分析及解决办法风力发电机主轴轴承是风能转换装置中的重要组成部分,其正常运转与否直接影响风力发电机的性能和寿命。

然而,在运行过程中,由于各种原因,风力发电机主轴轴承存在失效的风险。

本文将从失效原因、失效分析及解决办法等方面进行论述。

首先,风力发电机主轴轴承失效原因多种多样,主要包括以下几方面:1.过载与负荷不均匀:由于发电机长期工作在高速旋转状态下,风力过大或过小都会导致主轴轴承受到不同程度的负载,使其过载或负荷不均匀,从而引起失效。

2.润滑不良:风力发电机主轴轴承工作环境恶劣,尘埃多,容易导致润滑油污染,进而引发润滑不良,造成主轴轴承失效。

3.轴承偏心和振动:由于安装和使用不当,风力发电机主轴轴承可能出现偏心磨损,同时,振动也会在一定程度上加剧轴承失效。

常见的轴承失效形式主要包括以下几种:1.疲劳失效:轴承长期在复杂动载荷下工作,容易导致疲劳失效,主要表现为轴承表面的磨损和龟裂。

2.磨损失效:因为润滑不良、杂质进入轴承等原因,主轴轴承可能出现磨损失效,主要表现为表面磨损、脱落和腐蚀等现象。

3.弯曲失效:过载或负荷不均匀都会导致主轴弯曲变形,造成主轴轴承失效。

为了解决风力发电机主轴轴承失效问题1.加强检查和维护:定期对风力发电机主轴轴承进行检查,确保其润滑状态良好,及时更换磨损严重的轴承。

2.提高轴承负荷承载能力:采用高强度材料制造轴承,增加轴承的负荷承载能力以及寿命。

3.减小振动幅度:通过优化设计和加强安装质量,降低风力发电机的振动幅度,减少对主轴轴承的影响。

4.加强润滑管理:严格控制风力发电机主轴轴承的润滑油品质和污染控制,确保轴承良好润滑,减少摩擦磨损。

总之,风力发电机主轴轴承的失效对风力发电机的性能和寿命具有重要影响。

通过加强检查和维护、提高轴承负荷承载能力、减小振动幅度、加强润滑管理等措施,可以有效预防和解决风力发电机主轴轴承失效问题,提高风力发电机的可靠性和经济性。

增压风机电机轴电流引起轴承烧损的原因及对策研究

增压风机电机轴电流引起轴承烧损的原因及对策研究作者:吴峻来源:《科技资讯》 2014年第32期吴峻(长沙理工大学电气与信息工程学院湖南长沙 410114)摘要:随着机械的发展,增压风机在机械应用中发挥了越来越大的作用。

增压风机的主要功能是克服脱硫系统中的烟道,吸收塔及其内件,换热器、烟道挡板等所带来的压力损失。

而增压风机最容易损坏的是电机轴承,增压风机电机轴电流烧伤轴承会对工作进度产生很大的影响,首先影响工作的正常进行,严重者危及工作人员的生命安全。

因此下面分析、总结了轴电流烧伤轴承的防范措施。

根据调查发现,改进后的轴承在使用的过程中寿命得到了很大程度的提高,特别是对于那些高压电动机来说,更是有了极佳的防范效果。

关键词:增压风机电机轴电流轴承烧损防范措施中图分类号:TM32 文献标识码:A 文章编号:1672-3791(2014)11(b)-0047-01目前,伴随着轴承在电机中的应用越来越广泛的是高压电机轴承的损坏愈加频繁。

这就在很大程度上制约了企业的发展和盈利,相应地,也就逼迫我们加紧分析轴承损坏的原因,并寻找出有效的防御措施。

现阶段,通过长期的调查研究发现,轴承的频繁损坏是由多种因素造成的,包括轴承制造质量问题、轴承安装工艺问题,以及人们经常会忽略的轴电流对轴承损坏所起到的作用。

就轴承损坏情况来说,具体表现为轴承保持架磨损,出现大量的铜屑,有的轴承滚道还出现较大的麻点。

下面主要就增压风机电机轴电流引起轴承烧损的原因及对策研究进行了简要的分析。

1 轴电流烧毁轴承的特征、分析就滚动轴承来说,具备着多方面的优点(维护简单、运行稳定),它在中小型电机中被普遍的应用。

并且,伴随着时代的进步和科学技术的不断发展,在越来越多的大中型电机中也应用到了滚动轴承,但是由于轴电流的影响,使得大中型电机中的轴承破损极为严重。

它们的使用寿命最长只能达到一个多月,甚至有的轴承使用几个小时就会因温度、振动和噪音等因素必须进行维修或者更换,这就会给现场安全生产带来极大的影响。

风机电机轴承发热原因分析和应对措施

风机电机轴承发热原因分析和应对措施本文以某厂风机电机轴承发热故障为例,简单分析变频驱动电机轴承电压的产生原因,轴承电流的本质及其流通路径,分析抑制轴承电流的方法,并介绍具体的处理措施和实际效果。

某厂加热炉鼓风机电机由变频器驱动,运行中遇到负荷端轴承发热的问题。

两台鼓风机电机在工作半年以内都出现电机负荷端轴承严重发热的现象,轴承内润滑脂熔化,很短时间后轴承抱死,电机堵转跳闸,致使加热炉停炉,给生产造成很大影响。

将电机退下后检查,发现轴承盒内已无润滑脂,轴承发热变黑,内外套上有搓衣板样的条形烧蚀条纹。

根据这些情况我们判断轴承电流是电机负荷端轴承发热的主要原因。

一、轴承电流产生原因及危害在感应电动机中,电机的轴承电流是始终存在的。

正弦波电源驱动下,因电机定转子齿槽尺寸的偏差,磁性材料定向属性的改变,或者供电电源三相不平衡等原因,都会引起电机磁通的不平衡,在转子轴上产生轴电压和轴承电流。

这种轴承电压幅值较小,危害不大。

在变频器驱动下,因产生原理的不同,电机轴承电流的危害大大增加。

通用变频器多采用PWM调制方式,逆变回路用高频功率元件(如IGBT等),在电机上得到近似正弦的电压波形。

三相电压基波分量的合成矢量为零,但实际上每一瞬间三相电压矢量和不为零,三相电压是不平衡的。

该合成共模电压幅值等于变频器直流侧电压,频率等于逆变器开关频率。

该共模电压经定转子之间的静电电容耦合在转子轴上也产生相同频率的轴电压,通常变频器逆变侧载波频率很高,在10kHz以上,过高的频率和定子、电缆相感应,产生很高的dv/dt前后沿,加大波形畸变。

由于静电耦合,电机各部分之间有大小不等的分布电容,构成电机的零序回路,其中流经轴承的对地放电就形成轴承电流。

正常状态下,轴承滚珠悬浮在润滑脂形成的油膜中,润滑油膜起到绝缘作用,当油膜因某种原因被破坏或过高的dv/dt轴承电压都会击穿油膜形成放电,放电电流在轴承内外圈和滚珠上形成烧蚀,长时间运行会发展成延轴承内外圈一周的象搓衣板样的条纹,并升高轴承温度,溶化润滑脂,更加劣化轴承的运行。

风力发电机组轴承的典型故障模式及原因分析

风力发电机组轴承的典型故障模式及原因分析摘要:风力发电是一种可再生能源,近年来在全球范围内得到了广泛应用和发展。

然而,由于风力发电机组长期运行、恶劣环境条件和振动等因素的作用,其各个部件容易出现故障,其中轴承是最常见的故障部件之一。

本文将针对风力发电机组轴承的典型故障模式进行分析,并提出相关原因分析,以期对轴承故障的预防和维修提供参考。

一、引言风力发电是一种利用风能产生电能的技术,其具有环保、可再生和经济等诸多优势,因此在全球范围内得到了广泛应用。

然而,由于风力发电机组长期运行、复杂的工作环境以及高速旋转的转子和叶片等因素的作用,其各个部件容易出现故障,其中轴承是最常见的故障部件之一。

二、风力发电机组轴承的典型故障模式经过对大量风力发电机组实际应用数据的收集和故障统计分析,可以总结出以下几种典型的轴承故障模式:1. 疲劳失效疲劳失效是轴承故障中最常见的一种模式。

在风力发电机组运行过程中,轴承承受频繁的载荷和振动,导致轴承内部产生微裂纹。

随着时间的推移,这些微裂纹逐渐扩展,最终导致轴承的疲劳失效。

2. 磨损故障由于风力发电机组长期运行,轴承表面会因为摩擦而产生磨损。

如果机组的润滑系统不够完善,或者存在润滑油质量不合格等问题,轴承表面的磨损会加剧,最终导致轴承的失效。

3. 弹性变形故障风力发电机组运行过程中,轴承会承受大量的载荷和振动,从而引起轴承的弹性变形。

当弹性变形超出轴承的可承受范围时,轴承会出现形状变形和功能损失,进而导致故障。

4. 渣滓沉积故障风力发电机组运行环境通常存在大量的沙尘和颗粒物,这些物质会随风进入轴承内部,形成渣滓沉积。

过多的渣滓会导致轴承不正常运转,甚至造成卡死等严重故障。

三、风力发电机组轴承故障原因分析针对以上几种典型的轴承故障模式,可以进行如下原因分析:1. 运行时间和振动风力发电机组长时间运行会导致轴承频繁承受载荷和振动,轴承内部可能产生微裂纹,进而引起疲劳失效。

因此,合理控制机组的运行时间和振动水平,可以有效预防轴承故障。

风机电机轴瓦损坏故障分析及处理

2 . 故 障处 理

8 m m处钻孔 用

.

黑是由于轴 瓦内侧钨金面磨 损后 与铸钢面摩擦发热所 致。进一

步判断 , 正是凸点的存 在造成轴瓦内侧钨金面磨损 , 并使电机轴

( 1 ) 连结甩油环 。先把甩油环手动合并, 在原有铆孔旁边 肩与凸点产生不规则地碰撞 , 使 电机转子瞬间抬起 和下落 , 最终 知珊 丝锥套丝, 然后拧入平头螺栓, 带上螺帽, 导致 甩油环断裂及 电 机 轴瓦钨金面损坏 。 使甩油环连结更加稳固。 将电机抽芯处理 , 转 子通过车床加工 , 去掉轴肩上 的凸点 ,

按照技术标准更换一 副新轴 瓦。 电机经空 ( 2 ) 更换轴瓦。 根据轴瓦安装要求 , 将 轴瓦下瓦与轴承座 使整个轴肩光滑平整 , 贴实, 轻敲轴瓦时轴瓦可以转动。刮第一遍瓦时, 在轴头涂红丹 载及负载试验后 , 检查 电机轴 瓦 ,内侧钨金 面磨损现象消 除。 W1 3 . 0 7 — 4 0 粉, 再利用自制盘车装置使电机转子正反两方向转动几次, 取出 下轴瓦, 贝 q 可清晰看到轴瓦表面的压痕。用刮刀刮去压痕, 轴瓦 作者通联 :济南钢铁集 团总公 司检修公 司动力部 济南市 上的发亮点即为要刮去的部分。刮瓦时, 前几次刮重一些, 刮厚 5 0 L 0 1 些, 当接触面达到 5 0 % 时, 就必须小心刮削, 只对着色点较大 历 城 区工 业 北路 号 2

牛 占亚

1 . i g 速机振动

减速机温度升高 , 减 速机大小齿轮齿面 点蚀 、 磨损 、 断齿以及轴 承磨损 、 烧毁。振动的传导还会引起电机振动 , 造成电机电流不

稳定 。

综合磨煤机减速机的振动现象 , 会发现一个共 同特点 , 即磨 煤机小齿轮靠近减速机一侧 的轴承座 ( 输 出端也 叫动力端 ) 的轴 向振动值 都会较大 ( 一般 ̄ 6 b I m) , 检查磨煤机齿轮会发 现齿 轮磨 损, 大小齿面上会有 台阶 、 凹槽 、 鼓 包以及点蚀 。 根据双进双出磨 煤机传动结构 , 一般情况下 , 小齿轮一减速机一电机的同轴度反

风力发电组轴承的常见失效形式及故障分析

xx职业技术学院毕业设计题目:风力发电组轴承的常见失效形式及故障分析系别:机电信息系专业:机械制造与自动化班别:13机械一班姓名:xx指导老师:xx 日期:2015年7月1日至2016年5月1日内容摘要随着全球经济的发展和人口的增长,人类正面临着能源利用和环境保护两方面的压力,能源问题和环境污染日益突出。

风能作为一种蕴藏量丰富的自然资源,因其使用便捷、可再生、成本低、无污染等特点,在世界范围内得到了较为广泛的使用和迅速发展。

风力发电己成为世界各国更加重视和重点开发的能源之一。

随着大型风力发电机组装机容量的增加,其系统结构也日趋复杂,当机组发生故障时,不仅会造成停电,而且会产生严重的安全事故,造成巨大的经济损失。

本论文先探讨了课题的实际意义以及风力发电机常见的故障模式,在这个基础上对齿轮箱故障这种常见故障做了详尽的阐述,包括引起故障的原因、如何识别和如何改进设计。

通过对常见故障的分析,给风力发电厂技术维护提供故障诊断帮助,同时也给风电设备制造和安装部门提供理论研究依据。

关键词风力发电机;故障模式;齿轮箱;故障诊断Common Faults And Their AnalysisOf The Wind TurbineAbstractWith the global economic development and population growth, humanity is facing with the pressure from two sides of the energy use and environmental protection, the energy problem and environmental pollution has become an increasingly prominent issue. Wind power as a abundant reserves of natural resources, because of its convenient use, renewable, low cost, no pollution, has been more widely used and rapid development in the world. Wind power has been taken as one of the priority development energy sources in the world.The increase of wind power capacity and complicated system structure will not only cause power outage,but also raise serious accidents when the set is at fault.In the beginning, the dissertation introduces the practical significance of project and the common failure mode of wind turbines, then researches and describes the failure of gearbox in detail, including the cause of failure, how to identify and how to improve the design. Based on the analysis of common failures, not only provide assistance for fault diagnosis to the technicalmaintenance of wind power plants, but also provide a theoretical basis to the wind power equipment manufacturing and installation departments.Key WordsWind Turbines; Failure Mode; Gear Box; Fault Diagnosis目录第一章绪论 (1)1.1 风力发电的背景 (1)1.2 风力发电机故障诊断的意义 (2)第二章风力发电机常见故障模式及机理分析 (5)2.1 风力发电机结构 (5)2.2 常见故障模式及机理分析 (7)2.2.1 叶片故障及机理 (7)2.2.2 变流器故障及机理 (8)2.2.3 发电机故障及机理 (10)2.2.4 变桨轴承故障及机理 (13)2.2.5 偏航系统故障及机理 (16)2.3 本章小结 (21)第三章风力发电机齿轮箱故障诊断 (22)3.1 风力发电机齿轮箱常见故障模式及机理分析 (22)3.2 齿轮箱典型故障振动特征与诊断策略 (28)3.3 针对齿轮箱不同故障的改进措施 (32)第四章结论 (36)致谢 (37)参考文献 (38)风力发电机常见故障及其分析第一章绪论1.1 风力发电的背景随着全球人口数量的上升和经济规模的不断增长,世界范围内对能源需求持续增加,化石能源、生物能源等常规能源使用带来的环境问题日益突出。

风机轴承过热的原因

风机轴承过热的原因

1. 轴承润滑不良:若润滑油不足或质量不好,或是润滑系统有问题,轴承易因摩擦而过热。

2. 轴承受力过大:比如由于风机叶片受损、异物进入风机等原因,造成不平衡负载,使轴承承受异常的载荷,从而过热。

3. 轴承内部故障:轴承内部需要各种零部件紧密合作,如若出现零部件磨损、损坏等故障问题,会使轴承过热。

4. 温度过高:高温环境会使轴承过热,从而无法正常工作,这常常是由于设备周围环境条件不良,如空调不足、高温环境等。

5. 安装不当:如果轴承安装不够稳固或是与连接处尺寸不合适,会导致轴承摆动和转动不平衡,从而引起过热。

6. 机械振动或冲击:风机在运行时,受到机械振动或冲击也会导致轴承过热。

通风电机轴承维修方案

通风电机轴承维修方案通风电机轴承是通风设备中重要的部件,其正常运转对于设备的性能和寿命具有重要影响。

然而,由于长时间运行或使用条件不佳,轴承往往会出现故障,导致电机无法正常运转。

为了解决轴承故障问题,下面给出一个轴承维修方案。

第一步:故障检测在维修过程中,首先需要对轴承进行故障检测。

可以通过以下方法来判断轴承故障:1. 观察是否有异常噪音:轴承故障时,轴承会发出异常噪音,这是比较直观的判断方法之一。

2. 观察轴承温度:正常情况下,轴承运转时的温度应该是稳定的,如果温度异常升高,则说明有可能存在轴承故障。

3. 观察轴承颜色:轴承故障时,轴承表面可能出现过热的迹象,颜色会变成深红或者黑色。

第二步:轴承更换确定轴承故障后,进行轴承更换工作。

具体步骤如下:1. 停机:首先需要将通风电机停机,并切断电源。

2. 拆卸风扇叶片:将风扇叶片拆卸下来,以便更轻松地进行轴承更换。

3. 拆卸轴承保护盖:使用扳手或螺丝刀拆卸轴承保护盖,注意不要损坏保护盖。

4. 拆卸轴承:将轴承从轴上取下,可以使用专业工具或者敲打轴承外圈边缘进行拆卸。

5. 清洁轴承座:清洁轴承座,并检查座孔是否有磨损或裂纹,如果有,则需要修复或更换座孔。

6. 安装新轴承:取出新轴承,并涂抹适量的润滑油来减少摩擦,然后将轴承安装到轴承座中。

7. 安装保护盖和风扇叶片:将保护盖和风扇叶片安装回原位,并确保紧固牢固。

第三步:测试运行完成轴承更换后,需要进行测试运行,以确保通风电机能够正常运转。

运行时需要注意以下事项:1. 检查轴承温度:运行一段时间后,观察轴承温度是否正常,确保轴承不再过热。

2. 检查噪音:通过听觉来判断电机是否有异常噪音,如果有异常噪音则需要进一步检查。

最后,需要定期进行轴承维护保养工作,包括定期润滑轴承、清洁轴承外壳等,并及时更换老化或故障的轴承,以延长通风电机的使用寿命。

电机轴承发热损毁的原因分析

电机轴承发热损毁的原因分析轴承是电机转动和定位的重要部件,轴承与其他零部件配合,保证电机转子部分在径向和轴向的相对位置符合要求。

轴承出现问题时,机械性故障一般先表现为杂音,然后开始发热,再后来就会发展为轴承的磨损,具体表象为杂音加大,甚至出现轴承散架、电机抱轴、绕组烧毁等更严重的问题。

电机轴承发热和损毁的原因如下:一、配件问题1、假冒伪劣轴承不要贪图价格便宜使用翻新轴承或假冒伪劣轴承,安装前应检查轴承内外圈,滚珠、滚子及其保持架表面的光洁度,有无损伤、锈蚀、凹坑,检查轴承间隙是否适当,过大会造成冲击,过小会造成润滑不良,甚至烧坏。

2、轴承室发生变形或裂纹电机的铸造零部件在铸造、加工过程都可能发生较大的变形,有些电机在存放过程中即出现轴承室裂纹问题,导致电机运行过程出现杂音甚至是致命的扫膛质量问题。

二、安装问题1、安装方法不当轴承作为比较精密的零件,必须选用正确的安装方法,否则就会对其造成损伤。

如安装时直接对轴承的敲击,不但会造成轴承变形,也会使轴承产生裂纹;更有甚者直接用乙炔火焰对着轴承烧烤,不均匀的火烤不但造成轴承变形,也会使其退火,给轴承的使用埋下安全隐患。

一定要选择合理的安装方法,应用油煮或有控温装置的轴承加热器加热,温度不得高于100℃,更不能火烤;该压入的一定不要锤击,特别是直接锤击,需要锤击的一定垫铜板或铜棒等等,轴承的内外圈不得偏离要求,保证滚动体在正常的滚道内运行。

2、安装环境恶劣装配过程中环境不好会对轴承造成污染,润滑脂中容易混入杂质(颗粒、其他油类、水等)。

安装应在无尘、洁净的环境中进行,避免杂质落入轴承及润滑油脂。

三、配合问题1、径向配合不当电机运行时轴承的游隙就是工作游隙,只有工作游隙在正常的范围内,轴承方可正常的工作。

在实际使用中,轴承内圈与轴的配合、外圈与轴承室的配合,都直接影响到轴承的工作游隙或相对运行。

当轴承处于较紧的夹持状态时,工作游隙会变小,轴承会发热;当配合太松时,又会发生轴承的跑圈问题。

轴流风机烧坏原因

轴流风机烧坏原因轴流风机是一种常见的工业风机,广泛应用于通风、排风、送风等领域。

然而,在使用过程中,轴流风机有时会出现烧坏的情况。

本文将从多个方面分析轴流风机烧坏的原因,并提供一些预防措施。

轴流风机烧坏的一个常见原因是电机过载。

电机在工作过程中,由于负载过重或电流过大,会导致电机发热过多,进而引起烧坏。

因此,我们在使用轴流风机时,应该确保电机的负载在设计范围内,并合理选择电机的功率。

轴流风机的轴承故障也是导致烧坏的常见原因之一。

轴承在运转过程中,由于长期摩擦和磨损,会导致轴承损坏,进而引起轴流风机的故障。

因此,定期检查和维护轴承,及时更换损坏的轴承,是预防轴流风机烧坏的重要措施之一。

轴流风机的叶轮损坏也是常见的烧坏原因。

叶轮作为风机的核心部件,承受着巨大的冲击力和摩擦力。

在使用过程中,如果叶轮出现破损、变形或松动等问题,会导致轴流风机的不正常运转,甚至烧坏。

因此,在使用轴流风机时,应定期检查叶轮的状况,并及时更换损坏的叶轮。

轴流风机的风道堵塞也是导致烧坏的原因之一。

如果风道被灰尘、杂物等堵塞,会导致轴流风机的通风效果下降,进而使电机过热,甚至烧坏。

因此,在使用轴流风机时,应保持风道的畅通,并定期清理风道中的杂物。

轴流风机的电气部分故障也可能导致烧坏。

例如,电机绕组短路、电缆接触不良等问题,都可能引起电机过热,甚至烧坏。

因此,在使用轴流风机时,应定期检查电气部分的连接情况,确保电气系统的正常运行。

轴流风机的散热不良也是导致烧坏的原因之一。

如果轴流风机的散热不良,会导致电机无法及时散热,进而使电机过热,甚至烧坏。

因此,在使用轴流风机时,应确保风机周围的散热环境良好,并定期清理风机周围的灰尘和杂物。

轴流风机烧坏的原因有很多,包括电机过载、轴承故障、叶轮损坏、风道堵塞、电气部分故障和散热不良等。

为了防止轴流风机烧坏,我们应该在使用过程中,注意电机负载的合理控制,定期检查和维护轴承、叶轮和风道,确保电气部分的正常运行,以及保持良好的散热环境。

引风机前轴承烧伤原因及更换新型轴承分析报告

引风机前轴承烧伤原因及更换新型轴承分析报告作者:陈玉强殷艳冬王瑞光来源:《科技创新与应用》2013年第02期摘要:本文对引风机轴承烧伤现象进行分析和探讨,并提出了具体解决办法,在实践中取得了良好的效果。

关键词:引风机;轴承;烧伤1 轴承烧伤情况2011年8月16日上午10点40左右#2A引风机电机前轴承温度高达76℃,并且呈上升趋势,就地检查后振动正常,无异音,12点左右升至82℃左右当时立即用湿毛巾冷却前轴承,温度下降至65℃左右,温度不稳定呈上升趋势,屏蔽温度测点并对前轴承进行换油,同时采用矿泉水瓶对前轴承喷水降温方法冷却,直至晚上21点45分左右电机突然运行不正常,有异音,烧焦的糊味,前轴承喷出黑色颗粒状油垢,就地测前轴承温度已达125℃左右,21点53分左右运行人员拍急停按钮,停下#2A引风机电机。

打开电动机轴承外油挡发现:轴承保持架断裂、润滑油脂变成黑色胶块、轴承滚动体已严重磨损,部分在保持架内严重错位,外油挡外侧与外油盖内侧严重磨损,内油盖内圈下表面与转子轴有磨损痕迹。

2 故障原因分析轴承在机械中主要是起支撑及减少摩擦的作用,因此轴承的精度、噪声等都直接关系到机械的使用及寿命。

2010年8月份#2机组投运以来,#2A引风机电机经常发生前轴承温度高,造成机组减负荷,严重威胁机组的安全经济稳定运行。

该电机前轴承为调心滚子轴承,型号为23048CC/W33,具有两列滚子,主要承受径向载荷,有较高的径向载荷能力,特别适用于重载或振动载荷下工作,但不能承受纯轴向载荷。

该轴承外圈滚道是球面形,内圈有两条与轴承轴线倾斜同一角度的滚道,故其调心性能良好,能补偿同轴度误差。

造成该轴承过热烧伤的原因有很多,主要分为内部原因和外部原因,内部原因有:轴承质量不好,转速过大,润滑脂质量不好,运行时过大载荷,电机运行时振动严重超标,轴承游隙不适当,轴、轴承箱的精度不良、轴的挠度大。

外部原因有:安装条件不合理,用水冲洗电机,电机安装基础不牢固,电机周围环境温度过高,水、异物的进入等。

82引风机电机轴承化瓦原因分析(张波)

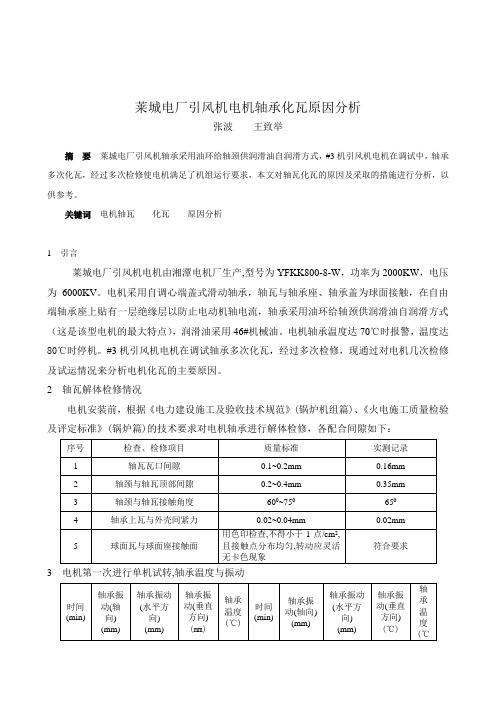

莱城电厂引风机电机轴承化瓦原因分析张波王致举摘要莱城电厂引风机轴承采用油环给轴颈供润滑油自润滑方式,#3机引风机电机在调试中,轴承多次化瓦,经过多次检修使电机满足了机组运行要求,本文对轴瓦化瓦的原因及采取的措施进行分析,以供参考。

关键词电机轴瓦化瓦原因分析1 引言莱城电厂引风机电机由湘潭电机厂生产,型号为YFKK800-8-W,功率为2000KW,电压为6000KV。

电机采用自调心端盖式滑动轴承,轴瓦与轴承座、轴承盖为球面接触,在自由端轴承座上贴有一层绝缘层以防止电动机轴电流,轴承采用油环给轴颈供润滑油自润滑方式(这是该型电机的最大特点),润滑油采用46#机械油。

电机轴承温度达70℃时报警,温度达80℃时停机。

#3机引风机电机在调试轴承多次化瓦,经过多次检修,现通过对电机几次检修及试运情况来分析电机化瓦的主要原因。

2 轴瓦解体检修情况电机安装前,根据《电力建设施工及验收技术规范》(锅炉机组篇)、《火电施工质量检验及评定标准》(锅炉篇)的技术要求对电机轴承进行解体检修,各配合间隙如下:3 电机第一次进行单机试转,轴承温度与振动电机运行约43min,轴瓦温度、轴承振动出现异常,立即按事故按钮停机,对轴承解体检查,发现轴瓦化瓦。

4 原因分析从轴瓦化瓦情况看,初步认为化瓦原因为轴颈与轴瓦接触角过大、瓦口间隙偏小。

于是对其进行调整,将轴颈与轴瓦接触角调整为55℃,瓦口间隙调整为0.35mm。

兼于电机运行时电机轴承轴向振动偏大(高达0.071mm),怀疑电动机磁力中心偏差过大,便在主轴上做出标记,以便下次启动电机时进行分析。

电机检修组装完毕,又重新启动。

这次电机连续运行8h,轴瓦温度达64.3℃后便稳定下来。

电机运行时主轴明显向风机侧偏移,轴向振动仍为0.071mm,这样便可以肯定电机运行时,主轴向风机侧窜动过程中主轴轴肩受到推力侧轴瓦较大的阻力,导致电机运行中轴向振动过大。

于是在推力侧轴承座与电机机壳间加一层1mm钢垫,再一次启动电动机,轴向振动小于0.02mm。

二次风机变频改造后轴承烧瓦原因分析

2 0 1 3年 6月

云

南

电

力

技

术

V0 l - 4l No . 3

YUNNAN EL ECTRI C POW ER

J u n . 2 0 1 3

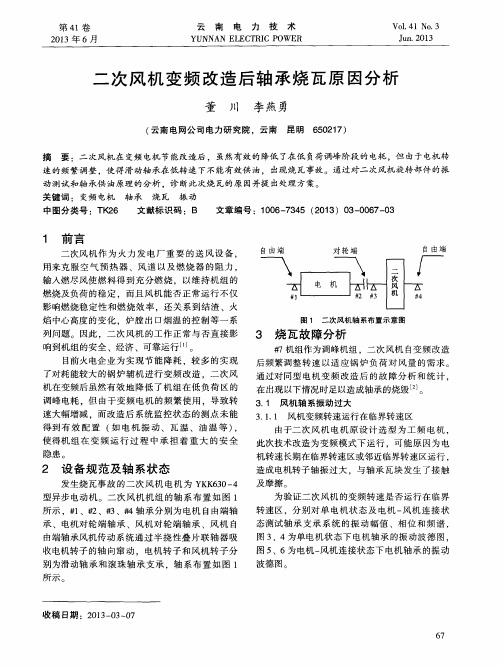

二 次 风 机 变 频 改造 后 轴 承 烧 瓦原 因分 析

董 川 李燕勇

( 云 南 电网公 司 电力 研究 院 ,云南 昆明 6 5 0 2 1 7 )

目前火 电企 业 为实 现 节 能 降耗 ,较 多 的实 现 了对 耗 能较 大 的 锅 炉辅 机 进 行 变 频 改 造 。二 次 风

图 1 二 次风 机轴 系布 置 示 意 图

3 烧 瓦 故 障 分 析

# 7机组 作 为调峰 机组 ,二 次 风 机 自变 频 改造

后频 繁调 整 转 速 以适 应 锅 炉 负 荷 对 风 量 的需 求 。 通过 对 同 型 电机 变 频 改 造 后 的故 障分 析 和 统 计 ,

主要振 动 成分 。因 此 在 风机 叶轮 部 位 有 较 大 失 衡

质量。

交变应 力 不断 作 用在 主轴 的金 属 材料 上 ,对 大 轴 产 生金 属疲 劳损 伤 ,若 轴 颈 表 面 损 伤 足 以改 变 油 膜 形成 条件 ,则会 造成 油膜 破坏 ,轴 颈轴 瓦接 触 。

通 过 电机 变频 状 态下 运 行 数 据及 轴 承供 油 原 理 的分 析 ,认为 滑 动 瓦在 转 速 变 化 过程 中会 发 生 油 膜厚 度不 均 的现 象 ,造 成 油 脂 不 能够 及 时 起 到

摘

要 :二次风机在 变频电机 节能改造后 ,虽然有效的降低 了在低 负荷调峰 阶段 的电耗 ,但 由于电机转

速 的频繁 调 整 ,使 得 滑 动轴 承在 低转 速 下不 能有 效供 油 , 出现 烧 瓦事故 。通过 对二 次风机 旋 转部件 的振

#1增压风机电机轴电流引起轴承烧损的处理及分析

#1增压风机电机轴电流引起轴承烧损的处理及分析【摘要】通过介绍云浮发电厂#1增压风机电机轴电流引起的轴承烧损情况及其修复过程,分析了采用滚动轴承的大中型电动机轴电流产生的原因及其对电动机轴承造成的损害,并结合实践经验介绍了轴电流烧伤轴承的特征及防止措施,提出对高压电机检修时一定要注意轴电流问题,以减少不必要的经济损失。

【关键词】轴承烧损;电动机;分析;轴电流;措施云浮发电厂#1炉#1FGD#1增压风机电机,型号为YKK710-8,额定容量为1600kW,额定电压6kV,额定转速744 r/min,额定电流190.6 A,F级绝缘,其电机轴承为滚动轴承。

2010年1月至2010年2月期间,由于检修过程中小失误造成电机因轴电流引起运行故障,连续进行3次抢修。

1.运行及检修情况2010年1月5日云浮发电厂#1炉#1FGD#1增压风机电机运行中电机驱动端轴承温度出现异常,至1月10日,温度达到90℃,电机运行声音开始出现异常,1月15日电机运行尖叫声音异常明显,振动加大,进行第1次停机抢修,发现电机两端轴承外圈弹道有轴向阶梯深沟槽痕迹,其中非负荷端轴承弹道痕迹十分明显。

认为是轴承自身原因引起,更换驱动端23044CC/W33和非驱动端23038CC/W33轴承后投入运行,2010年1月28日,电机温度、声音、振动异常加剧,进行第2次抢修,发现轴承受损现象与上一次相同,用手触摸感觉深沟槽痕迹很明显,其深沟状痕迹位于轴承的下半部位。

分析其原因可能是轴电流或装配原因引起,于是在电机非负荷端轴承做绝缘处理,在轴套与大端盖间加了一层约1mm厚的绝缘膜垫片,并对轴承套的固定螺栓加绝缘套管及绝缘垫片。

更换轴承后又再次投入运行,约15天后,电机温度、声音、振动迅速出现异常,于是进行第3次检修。

2.电机轴承烧损原因分析及故障排除电机连续出现3次同样的故障现象,决定在第3次检修前首先对其轴电压进行测试,再解体检修。

2.1 电机轴电压及轴电流测试测量轴电压的接线[1],如图1所示,电机运转时,用交流电压表(高内阻)测量电机轴的两端轴电压U1,然后将电机负荷侧(非绝缘端)轴与轴承座短路,确保接触良好,测量非负荷侧(绝缘端)轴承座对地电压U2,若U2≈U1,说明防轴电流的绝缘垫绝缘良好,若U2/U1U1,表明测量不准,应重新测试。

风机电机烧毁事故浅析造成原因及相应对策(标准版)

( 安全技术 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改风机电机烧毁事故浅析造成原因及相应对策(标准版)Technical safety means that the pursuit of technology should also include ensuring that peoplemake mistakes风机电机烧毁事故浅析造成原因及相应对策(标准版)风机电机烧毁一般情况有以下几种原因:一.电机缺相运行。

这是个三相异步电机的杀手,电机正常运行时三相负载为对称负载,因此三相电流基本保持平衡,大小相等,如果运行中电机缺相(三相绕组中任一相断开的现象叫缺相),风机振动将会变大、出现异常声音、转速下降、电流增加,电机温度将会急剧升高,从而导致电机烧坏,质量一般的电机最多十几分钟就会烧坏。

最可怕的是整个供电系统的缺相,再加上很多设备的开关是自锁的或自动开启的(如风机、水泵),一次停电后的再送电缺相事故,可能一下烧十几个电机。

这里需要特别指出,如果停止的电机缺一相电源合闸时,一般只会发生嗡嗡声而不能启动,这是因为电机通入对称的三相交流电会在定子铁芯中产生圆形旋转磁场,但当缺一相电源后,定子铁心中产生的是单向脉动磁场,它不能使电机产生启动转矩。

因此,电源缺相时电机不能启动。

但在运行中,电机气隙中产生的是三相谐波成分较高的椭圆形旋转磁场,所以,正在运行中的电机缺相后仍能运转,只是磁场发生畸变,有害电流成分急剧增大,最终导致绕组烧坏。

相应对策:无论电机是在静态还是动态,缺相运行带来的直接危害就是电机一相或两相绕组过热甚至烧坏。

与此同时,由于动力电缆的过流运行加速了绝缘的老化。

特别是静态时,缺相会在电机绕组中产生几倍与定额的电流的堵转电流。

轴流风机烧坏原因

轴流风机烧坏原因轴流风机是一种常见的工业设备,用于排除或输送气体。

然而,有时轴流风机会因各种原因而烧坏。

本文将探讨几种可能导致轴流风机烧坏的原因,并提供一些建议以避免这些问题的发生。

过载是轴流风机烧坏的常见原因之一。

当风机在长时间内超负荷运转时,电机会因过热而损坏。

过载可能是由于风机设计不当,选择的电机功率不足,或者在使用过程中负荷突然增加导致的。

为了避免过载,应确保正确选择风机的功率,以满足实际需要,并定期检查风机的负荷情况,及时调整。

电机故障也可能导致轴流风机烧坏。

电机作为轴流风机的核心部件,在长时间运行过程中可能会出现各种故障,例如绝缘损坏、轴承磨损、电机绕组过热等。

这些故障可能导致电机无法正常工作,最终烧坏。

为了避免电机故障,应定期对电机进行维护保养,检查绝缘情况,润滑轴承,并及时更换磨损的零部件。

轴流风机的进风口和出风口的阻塞也可能导致风机烧坏。

如果进风口或出风口被堵塞,会导致风机的排气不畅,增加了电机负荷,使电机过热。

因此,要定期清理进风口和出风口,确保畅通无阻。

电源电压不稳定也可能导致轴流风机烧坏。

如果电源电压过高或过低,会对风机的电机造成损害。

高电压会导致电机过载,而低电压会导致电机无法正常运转。

因此,应安装稳压器或电压保护装置,以保证电源电压的稳定。

不当使用和操作也是导致轴流风机烧坏的原因之一。

例如,在使用过程中频繁启停风机,会加剧电机的磨损;在风机运行时强制关闭电源,会导致电机突然停止,造成电机过热等。

因此,在使用轴流风机时,应遵守正确的操作规程,避免不必要的损坏。

轴流风机烧坏的原因有很多,包括过载、电机故障、进风口和出风口的阻塞、电源电压不稳定以及不当使用和操作等。

为了保护轴流风机,延长其使用寿命,我们需要正确选择风机的功率,定期检查和维护电机,保持进风口和出风口的畅通,安装稳压器或电压保护装置,并遵守正确的使用和操作规程。

通过这些措施,我们可以有效地避免轴流风机烧坏的发生,提高工作效率,降低维修成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型风机轴承烧瓦原因及其处理方法

作者:admin日期:2011年09月06日来源:互联网浏览:16 次

核心提示:大型风机轴承烧瓦原因及其处理方法

徐塘发电有限公司2×300MW扩建工程6号机组引风机是成都电力机械厂制造的型号为AN28e6静叶可调式轴流风机,风量为268.74m3/s,风压为4711Pa;电机是沈阳电机股份有限公司提供的型号为YKK710-8电机,电机转速为

744r/min,功率为1 800kW,电压为6 000V.电机两端为滑动轴承结构,瓦宽为220mm,甩油环外径为363mm,厚度为11.5mm,宽度为30mm,质量为3060g;轴颈外径为200mm,椭圆度偏差为0.2mm.油室两侧各有一个油位计,轴承座与下轴瓦之间有一个电加热器,下轴瓦下面有一个测温元件。

电机轴承的冷却方式为自然冷却。

第一次试转时,甲侧引风机电机推力端轴瓦温度升高,定值保护停机;乙侧引风机电机膨胀端轴瓦温度升至报警值,为了防止设备严重损坏,手动停机。

检查发现甲侧引风机电机推力端轴瓦有烧瓦现象,乙侧引风机电机膨胀端轴瓦局部有磨痕。

现场消缺,重新安装后,电机试运转4

h无异常现象。

锅炉空气动力场试验时,2台引风机电机的轴瓦温度稳定在61.9℃(甲)、59.5℃(乙)后略微下降,转动正常。

2005年4月1日,电除尘气流分布试验过程中除电机轴瓦温度稍高外,其他正常。

但是在气流分布试验快结束后,16∶00,62号引风机电机侧轴瓦温度快速攀升至62.4℃时;16∶30,61号引风机风机侧轴瓦温度快速攀升至61.2℃,都有进一步上升的趋势。

为了保护设备,手动停机。

2台电机气流分布试验时引风机轴瓦温升值见表1.

表1 气流分布试验时引风机轴瓦温升值

时间61号电机轴承温度/℃时间62号电机轴承温度/℃

电机侧风机侧电机侧风机侧

12:00 19.0 18.1 12:00 19.9 16.7

13:00 40.1 38.5 13:00 41.4 35.7

14:00 48.7 49.1 14:00 53.9 47.2

15:00 50.7 51.9 15:00 56.9 50.3

16:00 53.1 55.8 16:00 59.2 52.9

16:30 54.8 57.9 16:01 62.4 53.5

16:31 55.2 61.2

4月2日~4月5日对电机轴瓦解体检查,发现2台电机端外侧和风机端外侧轴瓦均有磨瓦现象,但内侧没有磨瓦现象。

同时发现油挡附近轴颈处油润滑明显不足。

对瓦面作刮瓦处理试转,当温度达到56~60℃后,瓦温快速攀升。

前后试运转达11次,每次情况都差不多。

解瓦检查发现,瓦面痕迹一致。

加大冷却油量后,不再烧瓦,但温度仍然升至62℃,并且随着气温的波动而波动。

整个过程中,2台风机轴系振动很好,最大振动均为1丝左右。

2 原因分析

打开轴瓦对轴承进行了仔细检查,如压力角、间隙、椭圆度等,甲、乙侧引风机电机轴承检查数据见表2.所有数据都符合规范和厂家技术要求,可以排除安装不当的原因。

表2 甲、乙侧引风机电机轴承检查数据

检查项目甲侧引风机电机乙侧引风机电机

推力端膨胀端推力端膨胀端

电机轴与轴瓦之间侧间隙/mm 0.15 0.15 0.15 0.15

电机轴与轴瓦之间顶间隙/mm 0.33 0.32 0.32 0.33

电机轴瓦接触角75° 75° 75° 75°

电机轴瓦接触面/点·cm-2 ≥1 ≥1 ≥1 ≥1

轴肩与轴瓦之间间隙/ mm 7.4 7.6 7.5 7.4

由于2台引风机轴系轴向、水平、垂直方向振动都很小,所以排除了轴系不对中、磁力线中心、电机基础等问题。

瓦面没有被电击的痕迹,所以也排除了轴承座绝缘不够和转子磁通量轴向分布不均等原因。

2台风机为同一批产品,且烧瓦发生的过程和症状非常相似,所以初步认定故障原因是一致的。

由这2台引风机电机轴瓦温升高直至烧瓦整个过程,通过对原始记录的数据资料进行分析,初步判断故障是由于甩油环转动带上来的油量太少,在下瓦压力角内无法形成和保持一定厚度的油膜,导致轴颈与轴瓦接触摩擦。

瓦温、油

温升高后,润滑油的黏度下降,加剧了油膜的破坏,直至轴瓦与轴颈摩擦,温度急剧升高。

当温度达到某一临界数值时,油膜承压能力低于轴颈压力,由此将引起恶性循环,导致轴瓦温度快速攀升。

加大润滑冷却油量后,润滑油位高于轴瓦下瓦面,这虽然缓解了油膜的破坏,在一定程度上避免了轴与轴瓦的直接接触,但是此时的平衡温度达到62℃,是一种高位平衡,轴承运行风险太大。

3 改进措施

(1)更换润滑油。

用46号机械油代替46号透平油,目的是为了提高润滑油的黏度,使得在甩油环转动时可以带上更多的油。

但高温时,机械油黏度的下降程度比透平油大。

但是试验证明,效果并不明显。

(2)对轴瓦进口油囊作加深处理。

在出油侧增加出油油囊,在瓦面开网状油槽,目的是为了加大轴润滑冷却油的循环速度。

上述措施没有起到决定性作用。

(3)对甩油环进行改进。

在粗糙甩油面内侧开浅斜槽,在甩油环侧面加开几条浅油槽。

该措施同时带来了正、负两方面的效应。

正面作用是有利于甩油环在转动过程中储油,使得带油量增加。

负面作用是油槽加深,出油量相对于带油量的比重下降。

(4)加大润滑油量。

将油位实际高度达到下瓦面以下(图纸要求下瓦的2/3高度),这样虽然缓解了油膜破坏,但油位太高,以致局部换热效果变差,平衡时温度太高,风险加大。

(5)在油室内加设盘管式水冷却装置。

该方法相对比较简易方便。

但是由于油室结构特殊,且增加冷却装置将相对减少油室中的油量,如果发生冷却水效率降低或者上层油温升高现象(冷却只能针对下层油),温度就不能很好控制。

现场实施效果表明,实施上述多种措施后的效果并不明显,以上方法不能够从根本上解决轴瓦温度过高的问题。

在这种情况下,只有改变润滑冷却方式,才能达到轴瓦降温的目的。

在对问题进行分析的基础上,决定采用电机轴承外循环冷却装置。

改进前、后轴瓦结构图,分别见图1、图2.电机用外循环润滑系统见图3.尽管增加了投资,但有

效地增加了散热量和润滑流量。

在选择油循环的路径上,采用进油(冷油)喷淋,油室高位油溢流回油的方案。

在电机轴承外部加装一套循环润滑油系统,供2

台电机4个轴瓦用。

甩油环仍然保留,在每个轴承上瓦靠进油侧装1根Dg15的进油管,安装1个Dg15的阀门,以便调节进油量的大小,0.2MPa压力对轴颈直接喷淋。

每个轴瓦约有4L/min的润滑油流经瓦面,充足的油量形成一定的油膜,确保摩擦面处于液体摩擦状态,并及时带走轴承产生的热量。

用轴承座的预留接口做回油接口(管径为Dg50),使油室仍然保持原有的油位高度。

当外循环装置发生故障或断电,导致短时间意外事故发生时,甩油环仍然可以向轴瓦供油。

值班人员发现瓦温上升快,温度高等异常情况后,可以及时处理,采取措施以避免烧瓦事故的发生。

为确认电机轴承外循环冷却装置的可靠性,装置装好后,将6号锅炉的一次风机、送风、密封风机和引风机全部启动,按照设备的额定工况进行满负荷运行,运行48h,整个过程中最高温度始终保持在37℃左右,说明上述方案起到了很好效果。

4 结论

引起轴瓦温度升高的原因很多。

如果是由振动引起的,可以从转子动平衡、轴系找中心、基础刚度、磁力线中心等方面处理。

如果是由于传热等问题引起的温度升高而导致烧瓦时,仅从机械和结构上分析,往往不易寻找出根本原因,这时必须从润滑原理上分析,寻找原因,从根本上解决轴承温度高的问题。