计数型测量系统分析报告-KAPPA(适用10-50个样品)

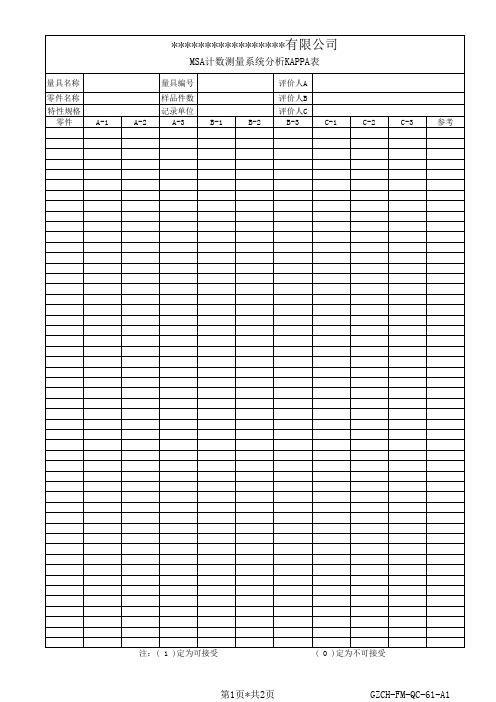

MSA计数型(kappa)分析表

表单编号:QR-QA-50 版本:02

MSA计数型(Kappa)分析表

量具名称: 量具编号: 量具型号: 零件名称: 交叉表: A与基准 0 A 1 总计 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 基准值 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 基准值 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 基准值 0 24 3.8 0 20.2 24 24.0 B 0 22 3.8 2 20.2 24 24.0 C 0 21 3.8 3 20.2 24 24.0 C 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 1 3 20.2 123 105.8 126 126.0 1 2 20.2 124 105.8 126 126.0 1 0 20.2 126 105.8 126 126.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 Po 0.96 Pe 0.73 评价人A: 评价人B: 评价人C: 零件数量: 分析人: 评价时间: 测量次数: 3次/人 50 pcs 评价人与基准值交叉数据: 0-0 0-1 1-0 A 21 3 3 B 21 3 3 C 24 0 0 Kappa程度: Kappa A A — B 90.08% C 85.12% 基准 85.12% 评价人有效性: 项目 A 有效性 92.00% 漏检 12.50% 误判 2.38% 1-1 123 123 126

读懂MSA手册中Kappa分析的结果(IATF16949五大手册 测量系统分析)

44,是A和B都评价150次,两 个人都认为不合格的次数

0 A

1

总计

B

0

1

观测值 44

6

期望值 15.7

34.3

观测值

3

97

期望值 31.3

68.7

观测值 47

103

期望值 47.0 103.0

总计

50 50.0 100 100.0 150 150.0

6,是A和B都评价 150次,A认为不合 格,而B认为合格

的次数

假设检验分析—交叉表法 评价人A与评价人B的交叉表

3,是A和B都评价150次,A认 为合格,B认为不合格的次数

0 A

1

总计

B

0

1

观测值 44

6

期望值 15.7

34.3

观测值

3

97

期望值 31.3

68.7

观测值 47

103

期望值 47.0 103.0

总计

50 50.0 100 100.0 150 150.0

期望是试验中每次可能结果的概率乘以其结果的总和 可以这样理解,当多次进行这样的试验,最终获得的结果就是期望值

期望的计算方法

简单例子:扔硬币,国徽向上获得1元,扔一次付出0.6元,那 么多次这样扔,收益多少?

计算:收益=获得—付出=0.5X1-0.6=-0.1元。这是赔钱的

假设检验分析—交叉表法

评价人A与评价人B的交叉表

假设检验分析—交叉表法

评价人A与评价人B的交叉表

这里15.7的期望值,通过评价人A、 B共同选择不合格的概率乘以评价

B

次数总获得计

0 A

1

总计

0

MSA计数型测量系统分析-假设试验分析法(KAPPA)

B

0.954 Good

C

0.954 Good

测量系 统有效

评价人

零件总数 正确判断数 有效性% 结* 有论效性 = 正确

A

30 29 97% Good

B

30 29 97% Good

C

30 29 97% Good

评价人 的接受

漏发警报的比例

结论

误发警报的比例

A

0%

接受

1%

B

0%

接受

1%

* 漏C发警

0%

D

16

D

D

D

17

A

A

A

18

D

D

D

19

D

D

D

20

D

D

D

21

D

D

D

22

D

D

D

23

D

D

D

24

D

D

D

25

D

D

D

26

D

D

D

27

D

D

D

28

A

A

A

29

D

D

D

30

D

D

D

评价人之间数据报

A1*C1

A D D D D D D D A D D D D D D D A D D D D D D D D D D A D D

A2*C2

1

3

1

1

1

1

1

1

1

1

1

1

4

1

1

1

1

1

1

1

1

1

MSA计数型测量系统分析——假设试验分析法(Kappa)

6.136.13 计数型测量系统分析计数型测量系统分析——————假设试验分析法假设试验分析法假设试验分析法((Kappa Kappa))说明:参照张智勇所著《ISO/TS16949五大工具最新版一本通》(机械工业出版社)编写。

计数型测量系统的分析是为了确定不同班次,不同生产线的检查人员是否能正确地区分合格品和不合格品,分析出测量结果与标准值的符合程度,以及他们自身和相互之间重复检查的一致程度。

假设试验分析—交叉表法是一种常用的计数型测量系统分析方法。

交叉表法可以在基准值(分析用样品称为基准,用计量型测量系统对样品进行测量,测量值称为基准值)已知的情况下进行,也可以在基准值未知的情况下进行。

在基准值未知的情况下进行,可以评价测量人之间的一致性,但不能评价测量系统区分好与不好的能力。

在基准值已知的情况下,即可评价测量人之间的一致性,又能评价测量人员与基准值的一致性,以及测量的有效性、漏判率和误判率,从而判断出测量人区分合格和不合格零件的能力。

6.136.13.1 .1 .1 未知基准值的一致性分析未知基准值的一致性分析1)随机选取g=50(一般选取g=30~50个样本)个能够覆盖过程范围的零件,对这些零件进行编号。

零件的编号不要让测量人知道,但分析人应该知道。

2)由3名评价人以随机盲测的方式测量所有零件各m=3次,每人测量次数为n=g×m=50×3=150次。

“接受”记为“1”,“拒绝”记为“0”,将三人所测150×3=450个数据记录于表6-21中。

测量时应按这样的规则进行:先让A 测量人以随机顺序对50个零件进行第1轮测量,然后让B 测量人、C 测量人以随机顺序进行第1轮测量,再让A 测量人进行第2轮测量,以此类推,完成测量工作。

表6-21 计数型测量系统分析数据表零件测量人A 测量人B 测量人C基准基准值代码A-1 A-2 A-3 B-1 B-2 B-3 C-1 C-2 C-31 1 1 1 1 1 1 1 1 1 1 0.476 901 +2 1 1 1 1 1 1 1 1 1 1 0.509015 +3 0 0 0 0 0 0 0 0 0 0 0.576459 -4 0 0 0 0 0 0 0 0 0 0 0.566152 -5 0 0 0 0 0 0 0 0 0 0 0.57036 -6 1 1 0 1 1 0 1 0 0 1 0.544 951 ×7 1 1 1 1 1 1 1 0 1 1 0.465454 ×8 1 1 1 1 1 1 1 1 1 1 0.502295 +9 0 0 0 0 0 0 0 0 0 0 0.437817 -10 1 1 1 1 1 1 1 1 1 1 0.515573 +11 1 1 1 1 1 1 1 1 1 1 0.488905 +12 0 0 0 0 0 0 0 10 0 0.559918 ×13 1 1 1 1 1 1 1 1 1 1 0.542704 +14 1 1 0 1 1 1 1 0 0 1 0.454518 ×15 1 1 1 1 1 1 1 1 1 1 0.517377 +16 1 1 1 1 1 1 1 1 1 1 0.531939 +17 1 1 1 1 1 1 1 1 1 1 0.519694 +18 1 1 1 1 1 1 1 1 1 1 0.484167 +19 1 1 1 1 1 1 1 1 1 1 0.520496 +20 1 1 1 1 1 1 1 1 1 1 0.477236 +21 1 1 0 1 0 1 0 1 0 1 0.452310 ×22 0 0 1 0 1 0 1 10 0 0.545604 ×23 1 1 1 1 1 1 1 1 1 1 0.529065 +24 1 1 1 1 1 1 1 1 1 1 0.514192 +25 0 0 0 0 0 0 0 0 0 0 0.599581 -26 0 1 0 0 0 0 0 0 1 0 0.547204 ×27 1 1 1 1 1 1 1 1 1 1 0.502436 +28 1 1 1 1 1 1 1 1 1 1 0.521642 +29 1 1 1 1 1 1 1 1 1 1 0.523754 +30 0 0 0 0 0 1 0 0 0 0 0.561457 ×31 1 1 1 1 1 1 1 1 1 1 0.503091 +32 1 1 1 1 1 1 1 1 1 1 0.505850 +33 1 1 1 1 1 1 1 1 1 1 0.487613 +34 0 0 1 0 0 1 0 1 1 0 0.449696 ×35 1 1 1 1 1 1 1 1 1 1 0.498698 +36 1 1 0 1 1 1 1 0 1 1 0.543077 ×37 0 0 0 0 0 0 0 0 0 0 0.409238 -38 1 1 1 1 1 1 1 1 1 1 0.488184 +39 0 0 0 0 0 0 0 0 0 0 0.427687 -40 1 1 1 1 1 1 1 1 1 1 0.501132 +41 1 1 1 1 1 1 1 1 1 1 0.513779 +42 0 0 0 0 0 0 0 0 0 0 0.566575 -43 1 0 1 1 1 1 1 1 0 1 0.462410 ×44 1 1 1 1 1 1 1 1 1 1 0.470832 +45 0 0 0 0 0 0 0 0 0 0 0.412453 -46 1 1 1 1 1 1 1 1 1 1 0.493441 +47 1 1 1 1 1 1 1 1 1 1 0.486379 +48 0 0 0 0 0 0 0 0 0 0 0.587893 -49 1 1 1 1 1 1 1 1 1 1 0.483803 +50 0 0 0 0 0 0 0 0 0 0 0.446697 -3)根据表6-21中的0和l 数据的结果将评价人A 和B、B 和C、A 和C 利用交叉表方法进行统计(见表6-22),A*B 栏中“0*0”代表A、B 两人均判拒绝的次数,统计有44个;“0*1”代表A 判拒绝而B 判接受的次数,统计有6个;“1*0”代表A 判接受而B 判拒绝的次数,统计有3个;“1*1”代表AB 两人同时判为接受的次数,统计有97个,将统计结果依次填入表6-22中。

计数型GRR-KAPPA(MSA第四版-测量系统分析)全公式

计数型GRR-KAPPA(MSA第四版-测量系统分析)全公式380.0%312.5%508.8%0.5

(+0.05/

-0.05)Ppk:0.5

0.77评价⼈A

评价⼈B

评价⼈C

######(苏州)有限公司

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

量规/量仪:尺⼨编号:⼯件机种:测量⼈数:实验次数:样品数量:评定结果:

评估⽇期:统计⼈员:GR&R值:24%

最⼩有效率:最⼤漏失率:最⼤误判率:最⼩KAPPA值:⽬标尺⼨:

变差来源

总检查数

相配数

错误的拒收

错误的接受

不相配

95%UCI

计算所得结果

95%LCI

总检查数

⼀致的数量

95%UCI

计算所得结果

95%LCI

样本:

补充:

kappa⼤于0.75表⽰有很好的⼀致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不

符合某特性的规范”(如:100%检验或抽样),样品(或标准)必须被选择,但不需要包括整个过程范围。

测量系统的评估是以特性公差为基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、

⽅向以及是否符合⾃然的过程变差”(如:SPC、过程控制、能⼒及过程改进),在整个作业过程范围的样本可获得性变得⾮常重要。

当评估⼀测量系统对过程控制的适⽤性时(如对过程变差

的%GRR),推荐采⽤过程变差的独⽴估计法(过程能⼒研究)。

如果Ppk⼤于1,则将测量系统与过程进⾏⽐较

如果Ppk⼩于1,则将测量系统与公差进⾏⽐较。

MSA计数型Kappa分析

0 24 3.8 0 20.2 24 24.0

基准值

1 0 20.2 126 105.8 126 126.0

0 25 4.9 2 22.1 27 27.0

B 1 2

22.1 121 100.9 123 123.0

0 24 4.3

0

19.7 24 24.0

C 1 3

22.7

123

103.3 126

126.0

结论: 1、 所有评价人与基准之间有很好的一致性。 2、 所有评价人之间有很好的一致性。 3、 所有评价人都可以接受的。

评价人A与基准交叉表数据分析

24,是评价人A在150次判定中, 基准值不合格,A也认为不合格的

次数

A与基准 交叉表

数量

0 期望数量

A

数量

1 期望数量

总计

数量 期望数量

基准值

0

1

24

代码

+ + - + × + - + + + - + + + + + + - + + + - + + + + × + + + × × + + - + + - + + + + + + + - + + + +

量具名称: 量具编号: 量具型号: 零件名称: 交叉表:

A

外观检验

H4灯头

A与基准 交叉表

0 1 总计

1

1

1

1

1

1

1

1

1

MSA计数型(Kappa)分析表

评价人:B

B-1

B-2

B-3

1

1

1

1

1

1

0

0

0

1

1

1

1

0

0

1

计数型MSA表格(Kappa模型)-公式可见-可编辑-无锁定

A

0.0

B

60

C

60.0

总计 判定结论:

A — 0.000 0.000

B 0.000

— 0.000

C 0.000 0.000

—

B 0.00 数量

期望数量

1.00 数量

期望数量

60 60.0

0 0.0

0

60

0.0 60.0

0

0

0.0 0.0

总计 A与C交叉表

数量 期望数量

A 总计

0.00 数量

期望数量

1.00 数量

期望数量 数量 期望数量

60 60.0

C 0.00

60 60.0

0 0.0

60 60.0

0 0.0

1.00 0

0.0 0

0.0 0

0.0

60 60.0 总计

60 60.0

0 0.0

60 60.0

注:Kapaa=(Po-Pe)/(1-Pe) Po=对角线单元中观测值的总和 Pe=对角线单元中期望值的总和 有效性 = 正确判断的数量 / 判断的机会总数

计数型测量系统研究(Kappa模型)

零件 A-1

A-2

A-3

B-1

B-2

B-3

C-1

C-2

C-3

1

2

3

4

5

6

7

9

10

11

12

13

14

15

16

17

18

19

20

评价人

分析:

确认:

基准

基准 值

代码 - - - - - - - - - - - - - - - - - - - -

计数型-kappa

计数型研究数据表Data3503计数型研究数据表1*05120000*12150211*1129133129787677Selfagreeme nt/自评A BC 494449A*B 交叉表0.00 1.00总计Po:0.95A0.00计算14216期望的计 2.014.016Pe:0.791.00计算5129134期望的计17.0117.0134总计计算19131150期望的计19.0131.0150B*C 交叉0.00 1.00总计Po:0.95B0.00计算14519期望的计 2.017.019Pe:0.791.00计算2129131期望的计14.0117.0131总计计算16134150期望的计16.0134.0150A*C 交叉表0.00 1.00总计Po:0.99A0.00计算15116期望的计 1.714.316Pe:0.811.00计算1133134期望的计14.3119.7134总计计算16134150期望的计16.0134.0150Reprodu Kappa结论Kappa=(Po-Pe)/(1-Pe)A*B0.9300.774好好好B C C B*C0.774A*C3503计数型研究数据表A*基准交叉表0.00 1.00总计Po: 1.00A0.00计算12012期望的计 1.610.412.0Pe:0.771.00计算07878期望的计10.467.678.0总计计算127890期望的计12.078.090.0B*基准交叉表0.00 1.00总计Po:0.98B0.00计算12214期望的计 1.912.114.0Pe:0.751.00Count07676Expected 10.165.976.0Total Count 127890Expected12.078.090.0C*基准交叉表0.00 1.00总计Po:0.99C0.00计算12113期望的计 1.711.313.0Pe:0.761.00计算07777期望的计10.366.777.0总计计算127890期望的计12.078.090.0AB C一致性Kappa 1.000.910.95结论好好好重复和再AB C50505049444998%88%98%好差好A 可接受B 可接受C 可接受结论结论总受检数符合的Repeatability 符合率基准0%1%漏发误发0%3%0%0%可接受结论基准基准可接受可接受% 评价人。

计数型测量系统分析KAPPA报告(MSA第四版)

>30% 被认为是不可接受的。

补充:

kappa大于0.75表示有很好的一致 如果Ppk大于1,则将测量系统与过程进行比 较 如果Ppk小于1,则将测量系统与公差进行比 较

总检查数 相配数 错误的拒 收错误的接 受 不相配 95%UCI 计算所得 结果 95%LCI

总检查数 一致的数 量 95%UCI 计算所得 结果 95%LCI

0

1

1

0

1

1

1

1

1

1

1

1

0

0

0

0

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

1

1

0

1

0

0

0

0

1

1

1

1

0

0

0

0

1

1

1

1

1

1

1

1

0

0

0

0

1

1

1

0

1

1

1

1

0

0

0

0

1

1

1

1

1

1

1

1

0

0

0

0

1

1

1

1

0

0

0

0

A、基准

A

0

计数型GRR KAPPA MSA第四版 测量系统分析

3

80.0%312.5%508.8%0.5

(+0.05/-0.05)Ppk:

0.5

0.77评价人A

评价人B

评价人C

最小KAPPA值:目标尺寸:

评估日期:统计人员:GR&R值:24%

测量人数:实验次数:样品数量:

评定结果:

最小有效率:最大漏失率:最大误判率:量规/量仪:尺寸编号:工件机种:公司

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

变差来

源

总检查

数

相配数

错误的

拒收

错误的

接受

不相配

95%UCI

计算所

得结果

95%LCI

总检查

数

一致的

数量

95%UCI

计算所

得结果

95%LCI

样本:

补充:

kappa大于0.75表示有很好的一致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不符

合某特性的规范”(如:100%检验或抽样),样品(或标准)必须被

选择,但不需要包括整个过程范围。

测量系统的评估是以特性公差为

基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、方

向以及是否符合自然的过程变差”(如:SPC、过程控制、能力及过

程改进),在整个作业过程范围的样本可获得性变得非常重要。

当评

估一测量系统对过程控制的适用性时(如对过程变差的%GRR),推荐

采用过程变差的独立估计法(过程能力研究)。

如果Ppk大于1,则将测量系统与过程进行比

如果Ppk小于1,则将测量系统与公差进行比。

计数型数据量具Kappa分析

■ 品管 囗 生产 囗 工程

零件 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 A-1 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 1 1 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 0 1 0 1 1 1 1 0 1 1 1 1 分析: A-2 1 1 1 0 1 0 1 0 1 1 1 0 1 1 1 1 0 0 1 1 1 1 1 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 1 1 0 1 1 1 1 0 0 1 1 1 A-3 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 1 1 1 1 1 0 1 1 1 0 0 1 1 0 0 0 1 0 1 1 0 0 1 0 1 1 0 1 0 1 1 1 1 B-1 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 0 1 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 0 1 0 1 1 1 1 0 0 1 1 1 B-2 1 1 1 1 1 0 1 0 1 0 1 0 1 1 1 1 0 1 1 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 0 1 1 1 1 1 1 0 1 1 1 1 B-3 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 1 1 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 0 1 0 1 1 0 1 0 1 1 1 1 C-1 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 1 0 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 0 1 0 1 1 1 1 0 1 0 1 1 确认: C-2 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 0 1 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 1 1 0 1 1 1 1 0 0 1 1 1 C-3 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 1 1 1 1 1 0 1 1 1 0 0 1 1 0 0 0 1 0 1 1 0 0 1 0 1 1 1 1 0 1 1 1 1 基准 1 1 1 1 1 0 1 0 1 1 1 0 1 1 1 1 0 1 1 1 1 1 0 1 1 1 0 0 1 1 1 0 0 1 0 1 1 0 0 1 0 1 1 1 1 0 1 1 1 1 基准值 代码 + + + × + - + - + × + - + + + + - × × + + + × + + + - - + + × - - + - + + - × + × + + × + - × × + +

MSA计数测量系统分析KAPPA表

A*B交 叉表

A 0.00 数量 期望的数量

1.00 数量

总

期望的数量

计

数量

期望的数量

A*C交 叉表

A 0.00

1.00 总 计

A*参 考交

数量 期望的数量 数量 期望的数量 数量 期望的数量

A 0.00

1.00 总 计

C*参 考交

数量 期望的数量 数量 期望的数量 数量 期望的数量

C 0.00

1.00 总 计

0 0.0 150 150.0

参考 0.00

150 150.0

0 0.0 150 150.0

1.00 0

0.0 0

0.0 0

0.0

1.00 0

0.0 0

0.0 0

0.0

总计

150 150.0

0 0.0 150 150.0

kappa 结论:

B*参 考交

总计

150 150.0

0 0.0 150 150.0

判断测量系统 评价人可接受的条件 件, 评可价能人需不要可改接进受的条 件, 需要改进

有效性 ≥90% ≥80%

<80%

错误率 ≤2%

≤5%

错误警报 率

≤5%

≤10%

>5%

>10%

检测者 Op

制表者 Pe

可接受

□

日期 Date

批准 Ap

不可接受 □

日期 Date

日期 Date

第2页*共2页

GZCH-FM-QC-61-A1

*****************有限公司

MSA计数测量系统分析KAPPA表

量具名称

量具编号

评价人A

零件名称

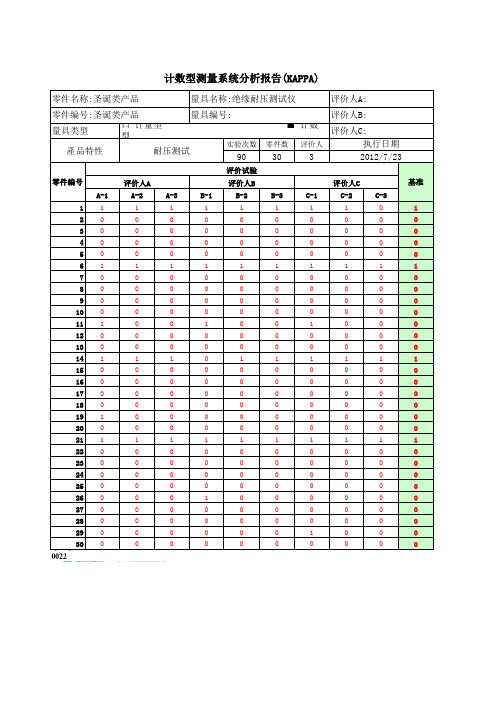

计数型测量系统分析报告_KAPPA

量具名称:绝缘耐压测试仪 量具编号:

评价人A: 评价人B:

口 计量型 耐压测试

■ 计数型 评价人C: 实验次数 零件数 评价人 执行日期 90 30 3 2012-7-23

自评 (自己三者间的比较) A B C 28 27 27 A与B交叉表 0 A 1 计算 期望的计算 计算 期望的计算 计算 期望的计算 B 0 75 65.0 2 12.0 77 77.0 C 0.00 75 65.9 2 11.1 77 77.0 C 0.00 75 65.0 2 12.0 77 77.0 B*C 0.820 Good 1.00 1 11.0 12 2.0 13 13.0 A*C 0.869 Good 1.00 2 11.1 11 1.9 13 13.0 1 1 11.0 12 2.0 13 13.0 总计 76 76 14 14 90 90 总计 77 77 13 13 90 90 总计 76 76 14 14 90 90

869计算期望的计算计算期望的计算期望的计算计算期望的计算计算a与b交叉表b与c交叉表总计总计a计算期望的计算总计总计a与c交叉表kappa?40评价人之间的一致性差kappa7575?kappa40评价人之间有很好的一致性评价人之间有好的一致性

计数型测量系统分析报告(KAPPA)

零件名称:圣诞类产品 零件编号:圣诞类产品 量具类型 產品特性

评价人A A-2 1 0 0 0 0 1 0 0 0 0 0 0 0 1 0 0 0 0 0 0 1 0 0 0 0 0 0 0 0 0 A-3 1 0 0 0 0 1 0 0 0 0 0 0 0 1 0 0 0 0 0 0 1 0 0 0 0 0 0 0 0 0 B-1 1 0 0 0 0 1 0 0 0 0 1 0 0 0 0 0 0 0 0 0 1 0 0 0 0 1 0 0 0 0

MSA计数型Kappa分析

1

1

1

1

1

1

1

1

1

MSA计数型(Kappa)分析表

评价人:B

B-1

B-2

B-3

1

1

1

1

1

1

0

0

0

1

1

1

1

0

0

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

3

4.3

22.7

0

123

19.7 103.3

24

126

24.0 126.0

总计

27 27.0 123 123.0 150 150.0

Po 0.98

Pe 0.72

计数型GRR-KAPPA(MSA第四版-测量系统分析)全公式-无密码保护

380.0%312.5%508.8%0.5

(+0.05/

-0.05)Ppk:0.5

0.77评价人A

评价人B

评价人C

最小KAPPA值:目标尺寸:

评定结果:

评估日期:统计人员:GR&R值:24%

最小有效率:最大漏失率:最大误判率:量规/量仪:尺寸编号:工件机种:测量人数:实验次数:样品数量:######(苏州)有限公司

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

变差来源

总检查数

相配数

错误的拒收

错误的接受

不相配

95%UCI

计算所得结果

95%LCI

总检查数

一致的数量

95%UCI

计算所得结果

95%LCI

样本:

补充:

kappa大于0.75表示有很好的一致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不

符合某特性的规范”(如:100%检验或抽样),样品(或标准)必

须被选择,但不需要包括整个过程范围。

测量系统的评估是以特性

公差为基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、

方向以及是否符合自然的过程变差”(如:SPC、过程控制、能力及

过程改进),在整个作业过程范围的样本可获得性变得非常重要。

当评估一测量系统对过程控制的适用性时(如对过程变差

的%GRR),推荐采用过程变差的独立估计法(过程能力研究)。

如果Ppk大于1,则将测量系统与过程进行比较

如果Ppk小于1,则将测量系统与公差进行比较。

计数型测量系统分析报告(KAPPA)

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

0

0

0

0

0

1

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

作成:

Prepared by :

Page 1 of 3

Part Number(零件型号)

XXXXXXXXXXXXXXXXXXXXXXX

计数型测量系统分析报告(KAPPA)

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

0

0

0

0

0

0

1

1

1

1

1

1

1

Kappa分析报告

01136191.817.219.0113013112.2118.8131.01413615014.0136.0150.001122141.612.414.0513113615.4120.6136.01713315017.0133.0150.001143172.214.817.0512813316.8116.2133.01913115019.0131.0150.0準確總數 估計總數準確總數 估計總數準確總數 估計總數A B C ---76%75%76%---75%AB C ≥0.75 一致性好,可接受< 0.4 一致性差,應改善評價75%C75%75%Kappa76%Kappa75%Kappa有效率A總計00.4<值< 0.75 一致性尚可接受 ≥0.9 有效性好,可接受 0.8<值< 0.9 有效性尚可接受評價人與基準的有效性94%92%96%---A與基準交叉表B與基準交叉表B與基準評價人的KappaA BC與基準交叉表C與基準計算總計計算期望的計算0.79C期望的計算P0Pe0.950.80P0Pe A1B與C交叉表期望的計算計算計算期望的計算計算0.811計算總計BCA與B交叉表總計期望的計算總計P0B計算期望的計算0.95期望的計算總計計算期望的計算Pe 0.95C與A交叉表評價< 0.4 有效性差,應改善計算期望的計算1計算A與基準485096.0%計算34794.0%50有效率2有效率計算4465092.0%。

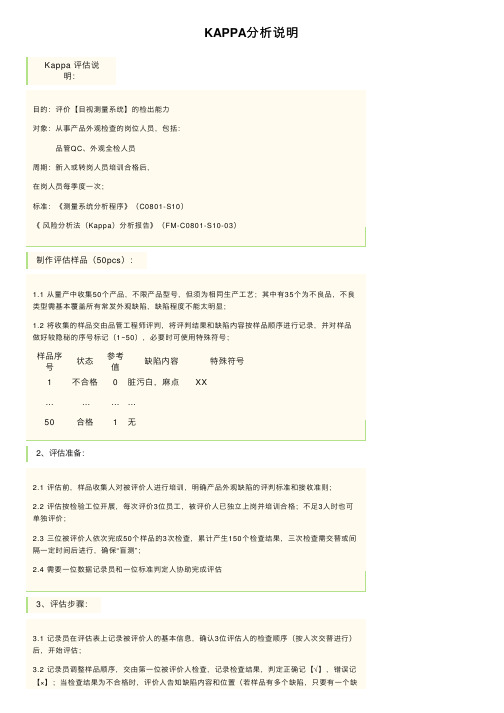

KAPPA分析说明

KAPPA分析说明Kappa 评估说明:⽬的:评价【⽬视测量系统】的检出能⼒对象:从事产品外观检查的岗位⼈员,包括:品管QC、外观全检⼈员周期:新⼊或转岗⼈员培训合格后,在岗⼈员每季度⼀次;标准:《测量系统分析程序》(C0801-S10)《风险分析法(Kappa)分析报告》(FM-C0801-S10-03)制作评估样品(50pcs):1.1 从量产中收集50个产品,不限产品型号,但须为相同⽣产⼯艺;其中有35个为不良品,不良类型需基本覆盖所有常发外观缺陷,缺陷程度不能太明显;1.2 将收集的样品交由品管⼯程师评判,将评判结果和缺陷内容按样品顺序进⾏记录,并对样品做好较隐秘的序号标记(1~50),必要时可使⽤特殊符号;样品序号状态参考值缺陷内容特殊符号1不合格0脏污⽩,⿇点XX… ………50合格1⽆2、评估准备:2.1 评估前,样品收集⼈对被评价⼈进⾏培训,明确产品外观缺陷的评判标准和接收准则;2.2 评估按检验⼯位开展,每次评价3位员⼯,被评价⼈已独⽴上岗并培训合格;不⾜3⼈时也可单独评价;2.3 三位被评价⼈依次完成50个样品的3次检查,累计产⽣150个检查结果,三次检查需交替或间隔⼀定时间后进⾏,确保“盲测”;2.4 需要⼀位数据记录员和⼀位标准判定⼈协助完成评估3、评估步骤:3.1 记录员在评估表上记录被评价⼈的基本信息,确认3位评估⼈的检查顺序(按⼈次交替进⾏)后,开始评估;3.2 记录员调整样品顺序,交由第⼀位被评价⼈检查,记录检查结果,判定正确记【√】,错误记【×】;当检查结果为不合格时,评价⼈告知缺陷内容和位置(若样品有多个缺陷,只要有⼀个缺陷描述正确,即判为正确);3.3 重复步骤1.2,完成余下的8轮样品检查,记录检查结果;再将⼿⼯数据录⼊【kappa分析报告】,形成评估结果报告(合格由1表⽰,不合格由0表⽰)。

3.4 检查中如对样品缺陷有异议,由标准判定⼈评判4、评估结果(判定准则):条件⼀:⼀致性(Kappa值)0.75<Kappa≤1表⽰有很好的⼀致可接受0.4<Kappa≤0.75表⽰⼀致性⼀般条件接受0<Kappa≤0.4表⽰⼀致性不好不可接受条件⼆:有效性&漏判率&误判率结果有效性漏判率误判率备注可接受≥90%≤2%≤5%同时满⾜条件接受≥80%≤5%≤10%同时满⾜不可接受<80%>5%>10%满⾜⼀个测量系统判定条件⼀和条件⼆同时为【可接受】,测量系统判为【可接受】条件⼀和条件⼆同时为【不可接受】,测量系统判为【不可接受】其他情形,测量系统判为【条件接受】,需明确限定条件5、结果应⽤:5.1 部门主管基于测量系统评估结果,更新员⼯的技能等级⽬视表;每季度定期评估后,再次更新技能等级⽬视表;5.2 评价结果为【不可接受】时,关联部门应暂停该测量系统的使⽤,并对已检测的产品进⾏追溯处理;并基于分析报告改进测量系统,如⼈员培训、检查⽅法调整、检查环境改善,必要时考虑调整被测⼈员的岗位安排;5.3评价结果为【条件接受】时,关联部门需采取措施持续改进。

KAPPA分析范文

KAPPA分析范文Kappa分析是一种用于测量观察者之间一致性的统计方法,常用于评估医学、心理学和社会科学领域的测量工具的可靠性。

Kappa分析的基本原理是通过比较观察者的数据并计算一致性系数来评估观察者之间的一致性程度。

Kappa系数的值介于-1到1之间,其中-1代表完全不一致,0代表随机一致,1代表完全一致。

通常情况下,Kappa 系数大于0.8被认为是良好的一致性。

为了说明Kappa分析的应用,我们以一个医学研究为例进行讨论。

假设有两位医生分别对100个X光片进行肺部肿瘤的诊断,他们的诊断结果为“阳性”和“阴性”。

我们希望通过Kappa分析来评估这两位医生之间的一致性。

首先,我们需要制作一个交叉表格来记录两位医生的观察结果。

在这个例子中,表格如下:医生B阳性阴性医生A阳性ab阴性cd其中,a代表两位医生都诊断为阳性的数量,b代表医生A诊断为阳性、医生B诊断为阴性的数量,c代表医生A诊断为阴性、医生B诊断为阳性的数量,d代表两位医生都诊断为阴性的数量。

接下来,我们需要计算观察者之间的一致性系数,即Kappa系数。

计算公式如下:Kappa = (P0 - Pe) / (1 - Pe)其中,P0表示观察者之间的一致性比例,Pe表示两位观察者偶然达成一致的比例。

观察者之间的一致性比例P0可以通过下述公式计算:P0=(a+d)/(a+b+c+d)两位观察者偶然达成一致的比例Pe可以通过下述公式计算:Pe=(a+b)(a+c)/(a+b+c+d)^2+(c+d)(b+d)/(a+b+c+d)^2将数据带入上述公式进行计算后,假设我们得出的Kappa系数为0.85、根据通常的评判标准,这说明两位医生之间的一致性良好。

最后,为了提高测量工具的可靠性,我们可以通过提供明确的标准化操作指南、增加观察者的培训或使用更精确的测量工具等方式来改进。

综上所述,Kappa分析是一种用于评估观察者一致性的统计方法,通过计算Kappa系数来量化观察者之间的一致性程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

料号量具编号量具名称测量者 A 品名量具类型评价人数测量者 B 特性状态定义

重复次数测量者 C 零件数量

报告人

批准

日期

产品编号

A-1

A-2

A-3

B-1

B-2

B-3

C-1

C-2

C-3

真值(REF)

1234567891011121314151617181920212223242526272829303132333435363738394041424344454647484950

1=合格 0=不合格

计数型测量系统分析报告

计数型

#DIV/0!人员更换

定期(校准/年度)修复后

新购

公差变化

Data

Summary/A*B

A*C

B*C

A*Ref

B*Ref

C*Ref

0*00000001*00000000*10000001*1000

Self

agreement

A B C 00

A*B Cross

01总计Po:#DIV/0!A

0计数0

00

期望值#DIV/0!

#DIV/0!#DIV/0!

Pe:

#DIV/0!

1计数0

00

期望值#DIV/0!

#DIV/0!#DIV/0!

总计计数0

00

期望值

#DIV/0!

#DIV/0!#DIV/0!

B*C

01总计Po:#DIV/0!B

0计数

00

期望值#DIV/0!

#DIV/0!#DIV/0!

Pe:

#DIV/0!

1计数0

00

期望值#DIV/0!

#DIV/0!#DIV/0!

总计

计数0

期望值

#DIV/0!

#DIV/0!

#DIV/0!

A*C

Crosstabul

C 0

1总计Po:

#DIV/0!

A

0计数0

期望值#DIV/0!

#DIV/0!

#DIV/0!

Pe:

#DIV/0!1计数0

期望值

#DIV/0!

#DIV/0!

#DIV/0!

总计

计数0

期望值#DIV/0!#DIV/0!#DIV/0!

Reproduci bility

Kappa 判定Kappa=(Po-Pe)/(1-Pe)A*REF

Crosstabul

1总计Po:#DIV/0!A

0计数000期望值#DIV/0!#DIV/0!#DIV/0!Pe:

#DIV/0!

1计数000期望值#DIV/0!#DIV/0!#DIV/0!总计计数000期望值

#DIV/0!

#DIV/0!#DIV/0!

B*REF

Crosstabul

1总计

Po:#DIV/0!B

0计数000期望值#DIV/0!#DIV/0!#DIV/0!Pe:

#DIV/0!

1计数000期望值#DIV/0!#DIV/0!#DIV/0!总计

计数000期望值

#DIV/0!

#DIV/0!

#DIV/0!

真值#DIV/0!

#DIV/0!

#DIV/0!

真值B C A*B B*C A*C #DIV/0!#DIV/0!#DIV/0!

编制:审核:核准:。